OPC技术在以太网络中的应用

opc服务器KEPsever的应用 例子施耐德 三菱PLC的连接

一.以太网连接PLC1.施耐德PLC Modicon M340 BMX P34 2030的以太网连接2.三菱PLC Q00J 的以太网连接二.KEPsever 建立OPC服务器1.Modbus Ethernet 连接M340 BMX P34 20302.Mitsubishi Ethernet连接QOOJ PLC三.Intouch OPCLink (IO sever)的配置与连接制作:南京工业职业技术学院张威尚峰本机的IP地址可通过Cmd - ipconfig 来进行查看一.以太网连接PLC1.与施耐德PLC Modicon M340 BMX P34 2030 进行链接建立以太网网路新建程序后“通讯”-“网络”下新建以太网网络对新建的网络进行设置与CPU的选型IP地址第一位自拟后三位与CPU上后三位相同(如下图将16位02-EB-49 转换成10位值2-235-73 )对本机电脑的以太网适配器进行设置打开“控制面板”-“网络和Internet”-“网络和共享中心”-“本地连接”-“属性”--“使用下面的IP地址”将本机以太网适配器IP地址与施耐德PLC IP地址设置为同一网段如图:完成连接进入“PLC总线面板”双击“Ethernet”连接第一步建立的网络1-“PLC”-“标准模式”2-“PLC”-“设置地址”完成设置后进行“测试连接”完成后保存并建立一个简单的三变量起保停程序载入到PLC2.三菱PLC Q00J 的以太网连接网连新建工程后进行“网络参数”设置对网络进行配置参数如下:“网络类型”——以太网“起始I/O号”——0000“网络号”——1“组号”——默认“站号”——2“运行设置”与“打开设置”应与本机以太网网卡IP(84.2.23.74)为同一网段如图“打开设置”设置如图点击“设置结束”完成设置后转换编译后将设置载入到PLC中重启PLC连接目标设置如下图“通信设置”结束后点击“确定”保存设置通信完成后同样建立一个起保停电路二.KEPsever 建立OPC服务器1.Modbus Ethernet 连接M340 BMX P34 2030 建立与施耐德PLC之间的通信与变量Channel1下新建完成之后进行变量的建立建立完成后点击Quick Client 进行通信测试Quality 项均为Good 则完成连接2.Mitsubishi Ethernet连接QOOJ PLC 建立新的Channel2新建变量如下图所示通信测试施耐德和三菱在通过OPC连接的最大区别就在于变量的设置施耐德需要通过中间软元件M进行连接OPC (Addres为昆腾6位码)而三菱则可以直接用输入输出X进行连接三.Intouch OPCLink (IO sever)的配置与连接打开InTouch 的OPCLink (一般正版Intouch安装包中都会自带IO severs 进行安装)OPClink------------建立新的连接点击----配置变量配置完成后如下同理配置施耐德OPCLInk完成后打开InTouch特别--访问名新建一个访问名特别---标记名字典新建标记名新建完成后则可以制作画面一个简单的画面制作完成后运行时OPCLInk 会显示出变量的个数与运行状态Good为连接完成。

通过ETHERNET建立SIMATICNETOPC服务器与PLC的S7连接

通过ETHERNET建立SIMATICNETOPC服务器与PLC的S7连接概述:OPC(OLE for Process Control)是一种通信协议,用于实时数据的交换和控制命令的传输。

SIMATIC NET OPC服务器是西门子公司的一款软件,可与PLC的S7系列进行通信。

本文将介绍如何通过ETHERNET建立SIMATIC NET OPC服务器与PLC的S7连接。

步骤:1.配置PLC和OPC服务器的网络设置在PLC的设置中,需要配置IP地址、子网掩码和网关,确保与OPC服务器处于同一网络中,并具有唯一的IP地址。

在OPC服务器的设置中,需要配置与PLC相同的子网掩码和网关。

2.安装SIMATICNETOPC服务器软件3.配置OPC服务器在OPC服务器软件中,选择“配置”选项,然后选择“添加设备”。

在弹出的对话框中,选择适用于PLC的通信模块,并按照提示进行设置。

4.配置OPC服务器与PLC的通信参数在OPC服务器软件中的设备配置界面,选择PLC设备并点击“属性”。

在属性界面中,配置与PLC通信所需的参数,包括PLC的IP地址、端口号、协议类型等。

5.连接PLC与OPC服务器在OPC服务器软件中,选择“设备连接”。

在弹出的对话框中,选择与PLC的连接方式,常见的有以太网、串行口等,这里选择以太网连接。

然后,输入PLC的IP地址并点击“连接”。

6.测试连接是否正常在OPC服务器软件中,选择“网络状况监视器”。

在监视器界面中,可以查看PLC和OPC服务器之间的连接状态。

如果显示连接正常,表示PLC和OPC服务器已成功建立连接。

7.配置OPC服务器与其他应用程序的通信如果需要将OPC服务器的数据传输给其他应用程序,可以在OPC服务器软件中配置相应的设置。

选择“标记配置”选项,配置要传输的标记、数据类型等参数。

然后,选择“退出配置”选项,保存设置并启动OPC服务器。

总结:通过ETHERNET建立SIMATICNETOPC服务器与PLC的S7连接需要进行的步骤包括配置PLC和OPC服务器的网络设置、安装SIMATICNETOPC服务器软件、配置OPC服务器、配置OPC服务器与PLC的通信参数、连接PLC 与OPC服务器、测试连接是否正常以及配置OPC服务器与其他应用程序的通信。

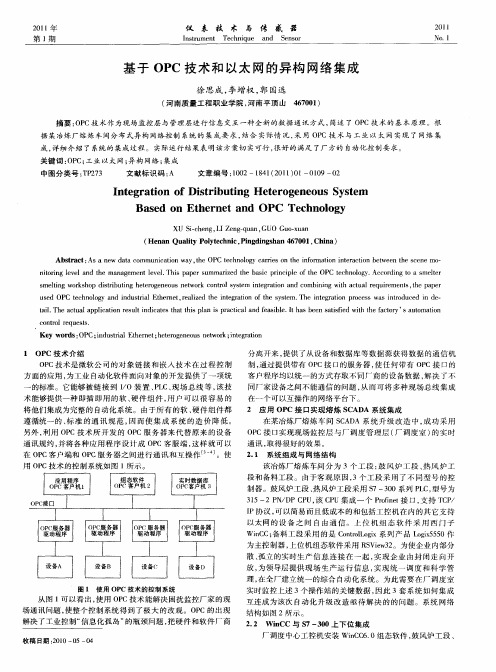

基于OPC技术和以太网的异构网络集成

Ke r s OP id sr lE h r e ; ee o e e u ewok;n e r t n y wo d : C;n u t a t e n t h tr g n o sn t r it g ai i o

1 OP C技 术介 绍

分 离 开 来 , 供 了从 设 备 和 数 据 库 等 数 据 源 获 得 数 据 的 通 信 机 提 制 , 过 提 供 带 有 O C接 口的 服 务 器 , 任 何 带 有 O C接 口 的 通 P 使 P

2 1 01

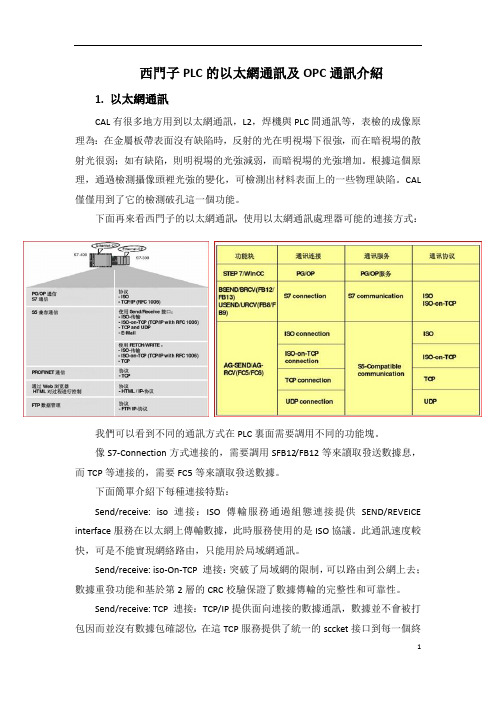

西门子PLC的以太网通讯及OPC通讯介绍

西門子PLC的以太網通訊及OPC通訊介紹1.以太網通訊CAL有很多地方用到以太網通訊,L2,焊機與PLC間通訊等,表檢的成像原理為:在金屬板帶表面沒有缺陷時,反射的光在明視場下很強,而在暗視場的散射光很弱;如有缺陷,則明視場的光強減弱,而暗視場的光強增加。

根據這個原理,通過檢測攝像頭裡光強的變化,可檢測出材料表面上的一些物理缺陷。

CAL 僅僅用到了它的檢測破孔這一個功能。

下面再來看西門子的以太網通訊,使用以太網通訊處理器可能的連接方式:我們可以看到不同的通訊方式在PLC裏面需要調用不同的功能塊。

像S7-Connection方式連接的,需要調用SFB12/FB12等來讀取發送數據息,而TCP等連接的,需要FC5等來讀取發送數據。

下面簡單介紹下每種連接特點:Send/receive: iso 連接:ISO傳輸服務通過組態連接提供SEND/REVEICE interface服務在以太網上傳輸數據,此時服務使用的是ISO協議。

此通訊速度較快,可是不能實現網絡路由,只能用於局域網通訊。

Send/receive: iso-On-TCP 連接:突破了局域網的限制,可以路由到公網上去;數據重發功能和基於第2層的CRC校驗保證了數據傳輸的完整性和可靠性。

Send/receive: TCP 連接:TCP/IP提供面向連接的數據通訊,數據並不會被打包因而並沒有數據包確認位,在這TCP服務提供了統一的sccket接口到每一個終端,因而數據塊可以整體發送,這裡區別於iso-On-TCP 連接。

Send/receive: UDP連接:UDP提供簡單數據傳輸,無需確認,與TCP同屬第4層協議。

與TCP相比,UDP屬於無連接的協議,數據報文無需確認。

S7通信:S7協議是西門子S7家族的標準通信協議,使用S7應用接口的通信不依賴特定的總線系統(Ethernet,PROFIBUS,MPI)。

接口位於ISO-OSI參考模型的第7層,下面圖模型各層的通信方式。

电子教案与课件:工业控制网络 5第五章工业以太网及OPC技术

二、工用工业以太网

1. EtherNet/IP

工业以太网协议(EtherNet/IP)名称中的“IP”是工业协议 (Industrial Protocol)的缩写,由ODVA开发并得到罗克韦 尔自动化的强大支持。它是一种应用层使用CIP协议的工业以 太网,CIP已经在ControlNet、DeviceNet中广泛应用。在 EtherNet/IP控制网络中,设备之间在TCP/UDP/IP基础上实 现通信。主要应用在包括机器人、驱动器、变频器在内的工 业自动化领域。

在系统专门指定的维护时间内由地址最低的节点在此时间段内发送时钟同步和一些重要的网络参数以便网络中各节点同步时钟调整与网络运行相关的参数

工业控制网络

第 五 章 工业以太网及OPC技术

第五章 工业以太网及OPC技术

一、工业以太网

1.工业以太网现状及趋势

(1)价格优势:由于信息网络的存在和以太网的大量使用, 使得其具有价格明显低于控制网络相应软硬件的特点,如网 卡; (2)技术优势:技术成熟、易于得到、技术深入人心,已为 许多人掌握; (3)集成优势:有利于企业网络的信息集成,便于与上层网 络的连接,便于与外界沟通信息;

以太网在工业领域的应用

(1)基于普通以太网技术的嵌入式控制节点

(2)采用全双工分组交换技术(交换式以太网)

2.以太网帧格式

由于不同标准的存在,DIX联盟和IEEE总共提出4种 不同格式的以太网帧,目前都在使用,这4种帧格式 分别是:

➢ Ethernet II(即DIX2.0):Xerox与DEC、Intel 在1982年制定的以太网帧格式。

➢ COM组件可以以二进制的形式发布给用户。及对象层次模型

4. OPC客户端访问

思考题

LabVIEW与S7-300进行OPC通信(以太网模块)

LabVIEW与S7-300进行OPC通信(以太网模块)1.PLC端PLC端只要将网络模块CP343-1Advanced(其它也是一样)添加到硬件中就可以了2.NI OPC设置1.打开NI OPC SERVERS2.新建channel3.选择连接方式4.选择本机IP,注意要与PLC的ip同一局域网此信道被配置为在网络上进行通信。

您可以选择该驱动程序使用的网络适配器,该适配器将在下面的列表中使用。

如果你想这个操作系统适合你选择的网络就选择“Default”5.设置读写周期你可以在这个通道控制这个服务器进程,设置优化方法和写入读写周期如下,注意:只有最新的价值才能影响成批处理或同等占空比:每执行一次读,执行十次写6.选择如何处理非标准化的浮点值选择如何处理非标准化的浮点值选择“Unmodified”处理提供非标准化值,7.新建Device8.选择S7-3009.设置PLC IP10.下一步11.超时等时间设置(一般默认)12.下一步13.下一步14.点击,创建新tag,这里创建变量绑定到PLC的位时,必须选择bool类型15.Tools〉〉Launch OPC Quick Client,然后保存三、LabVIEW配置在LabVIEW中创建程序控制PLC寄存器选择新建一个OPC 的客户端,然后在弹出的对话框中选中NI 的OPC Server ,请注意如果在这里有第三方的OPC Server 的话同样可以被识别并显示出来。

为新建好的共享库添加一个变量,在这里就是选中之前创建的那个Tag ,即Output 。

然后就可以用这个共享变量来进行简单的编程,就可以实现LabVIEW 和PLC 的通讯了。

为新建好的共享库添加一个变量,在这里就是选中之前创建的那个Tag ,即Output 。

然后就可以用这个共享变量来进行简单的编程,就可以实现LabVIEW 和PLC 的通讯了。

入超时事件中2.可在这设置刷新时间。

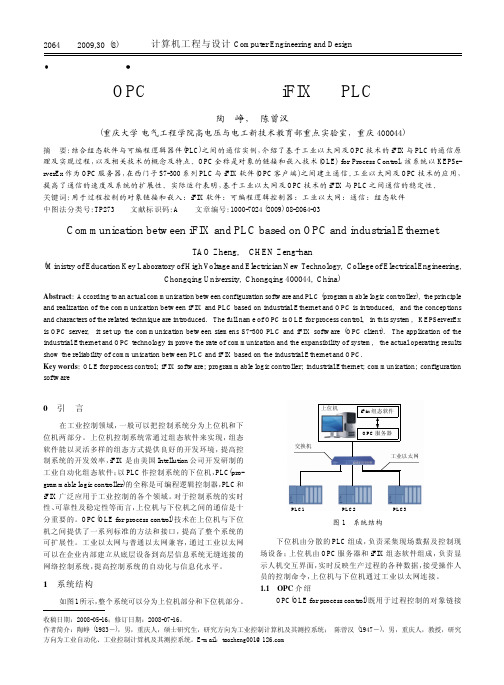

基于OPC及工业以太网的iFIX与PLC的通信

2064 2009,30(8)0引言在工业控制领域,一般可以把控制系统分为上位机和下位机两部分。

上位机控制系统常通过组态软件来实现,组态软件能以灵活多样的组态方式提供良好的开发环境,提高控制系统的开发效率,iFIX 是由美国Intellution 公司开发研制的工业自动化组态软件;以PLC 作控制系统的下位机,PLC (pro-grammable logic controller )的全称是可编程逻辑控制器,PLC 和iFIX 广泛应用于工业控制的各个领域。

对于控制系统的实时性、可靠性及稳定性等而言,上位机与下位机之间的通信是十分重要的。

OPC (OLE for process control )技术在上位机与下位机之间提供了一系列标准的方法和接口,提高了整个系统的可扩展性。

工业以太网与普通以太网兼容,通过工业以太网可以在企业内部建立从底层设备到高层信息系统无缝连接的网络控制系统,提高控制系统的自动化与信息化水平。

1系统结构如图1所示,整个系统可以分为上位机部分和下位机部分。

下位机由分散的PLC 组成,负责采集现场数据及控制现场设备;上位机由OPC 服务器和iFIX 组态软件组成,负责显示人机交互界面,实时反映生产过程的各种数据,接受操作人员的控制命令,上位机与下位机通过工业以太网连接。

1.1OPC 介绍OPC (OLE for process control )既用于过程控制的对象链接收稿日期:2008-05-16;修订日期:2008-07-16。

计算机应用技术陶峥,陈曾汉:基于OPC及工业以太网的iFIX与PLC的通信2009,30(8)2065和嵌入,是将Microsoft的对象的连接和嵌入技术(object link and embed,OLE)应用于过程控制[1]。

在OPC技术得到广泛应用之前,上位机的应用程序通过编写专用的驱动程序,来存取硬件设备的数据。

这样,不同的应用程序及不同的硬件设备之间需要不同的驱动程序,硬件设备的升级也需要修改应用程序。

WINCC 通过SIMATIC NET OPC与 S7-1200 CPU的以太网通信

WINCC 通过SIMATIC NET OPC与 S7-1200 CPU的以太网通信WINCC communicate with S7-1200 CPU via Ethernet with the SIMATIC NET OPC摘要本文介绍了WINCC 通过 SIMATIC NET OPC 与S7-1200 CPU的以太网通信的编程配置。

关键词OPC,S7-1200,WINCC,以太网Key Words OPC, S7-1200, WINCC, EthernetIA&DT Service & Support Page 2-26目录WINCC 通过SIMATIC NET OPC与 S7-1200 CPU的以太网通信 (1)1. OPC 简介 (4)1.1 OPC 概念 (4)1.2 服务器与客户机的概念 (4)1.3 OPC 数据访问 (5)2. SIMATIC NET 软件简介 (5)3. SIMATIC NET中PC Station的组态步骤 (6)3.1 硬件需求和软件需求 (6)3.2 STEP7中组态PC Station (6)3.3 创建一个虚拟的PC Station硬件机架 (11)3.4 下载PC Station硬件组态及网络连接 (17)3.5 使用OPC Scout测试S7 OPC Sever (20)4. WinCC与S7-1200 CPU的OPC 通信 (22)附录-推荐网址 (25)IA&DT Service & Support Page 3-261. OPC 简介1.1 OPC 概念在OPC之前,需要花费很多时间使用软件应用程序控制不同供应商的硬件。

存在多种不同的系统和协议;用户必须为每一家供应商和每一种协议订购特殊的软件,才能存取具体的接口和驱动程序。

因此,用户程序取决于供应商、协议或系统。

而OPC具有统一和非专有的软件接口,在自动化工程中具有强大的数据交换功能。

基于OPC Server的工业以太网监控技术的应用

南 阳 理 l 学 院学 报 T

第 1卷

过 工 业 屏 蔽 双 绞 线 与 收 发 器 相 连 , 发 器 通 过 丁 业 收 屏 蔽 双 绞 线 与 P C 侧 工 业 以 太 网 通 讯 处 理 器 L

如 图 2所 示 。

至 此 , SMA I E 用 I TC N T建 立 O C Sm t N T P . i ai E c 服务器 已完 成 。随 后 可 以用 组 态 软件 在 O C服 务 P 器和 客户机上 对 s —0 L 73 0P C控制 系统进行 监控 。

现 基 于 以 太 网 的远 程 监 控 。

随着 自动 化 系统 对 开 放 性 的要 求 , P O jc O C( bet

Ln iga d E e e dn ( L ikn n mb d d ig O E)frP o e sC nr1 o rc s o t ) o

l 本 设 计 的主 要 内容

第 1卷 第 6期

2 009年 l1月

南 阳 理 工 学 院 学 报

J 0URNAL 0F NANYANG I TI NS TUTE 0F TECHNOLOGY

●

Vo . NO 6 11 .

NO . 2 0 V 0 9

基 于 OP ev r的 工 业 以太 网 监 控 技 术 的 应 用 C Sre

分 。D M 代 表 C CO OM 功 能 的 扩 展 , 而 允 许 对 远 程 从

网络计 算机 上 的对象 进行访 问 , 该技 术允 许在 工业 、 管理 办公室 和生产 的应 用程 序之 间进 行标 准化 的数

据 交换 。

当各现 场设备 、 用 软 件 都具 备 有 标 准 的 O C 应 P 接 口时 , 便可 集 成来 自不 同数据 源 的数 据 , 并进 行数

基于OPC和以太网的电梯群远程系统的开发

0 引言

随着经济的高速发展 , 人民生活水平 的逐步提高 、 住宅楼群林立及 电梯 的普遍应用对电梯的性 能与质量 要求愈来愈高 。 利用 电脑 网络集 中监 控 , 工作人 员既 能 了解用 户

1 电梯 群远 程监控 系统 方案

整个 系统采用多级 分布式 结构 , 整个 小 区的电梯

基于 OP C和 以太网的电梯 群远程 系统的开发

路小娟 , 等

基 于 O C和 以太 网的 电梯 群 远 程 系统 的开 发 P

D v lp n fte Elv t rGr u e t nr l y t m a e n OP a d Eh r e e eo me to h e ao o p R moe Co to se B s d o C n t en t S

控制技术和网络通信技术 的发展而产生的电梯控 制领 域 的前沿技术 。 本方案应用 上位机 和工业 以太网构成的分 布式监 控系统 , 通过 O C数据接 口技术把整个住 宅小 区的 P 电梯控制器组 网与控制 室 的计 算机相连 , 将现场 的监 控画面和实时数据存人 控制室 的计算机 内, 并利 用标 准 的 We 浏览器实 时查看 每个 电梯实 时运行 的图像 b

对 象链接 和嵌入 技术 以太 网

组态 王

中图分类号 :T 2 P0

文献标 志码 :A

Ab ta t Re t u e vsr n o to ssg i c n o ee aosfrsft p r t na d c n ma h a l mane a c a y sr c : moes p r ioy a d c nr li inf a tt lv tr o aey o e ai n a kete fut i tn n ee s .By a o t g i o d pi n

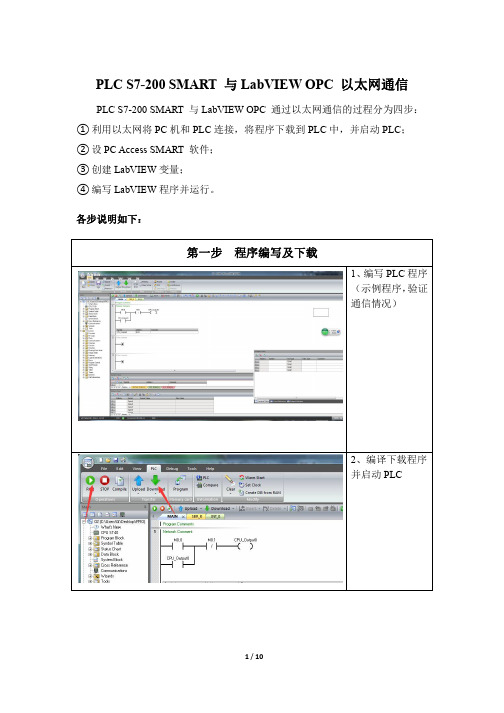

PLC S7-200 SMART 与LabVIEW OPC 以太网通信

PLC S7-200 SMART 与LabVIEW OPC 以太网通信PLC S7-200 SMART 与LabVIEW OPC 通过以太网通信的过程分为四步:①利用以太网将PC机和PLC连接,将程序下载到PLC中,并启动PLC;②设PC Access SMART 软件;③创建LabVIEW变量;④编写LabVIEW程序并运行。

各步说明如下:第一步程序编写及下载1、编写PLC程序(示例程序,验证通信情况)2、编译下载程序并启动PLC第二步设PC Access SMART 软件1、以管理员身份运行S7-200 PCAccess SMART软件2、右击MWSMART(TCP/IP) ,新建PLC,并Found CPU,左击CPU地址,并确定3、右击新建的PLC并新建文件夹(new folder)4 右击new folder新建item,并对item进行设置。

新建完所有的item 后,保存退出。

5、注意在保存时若出现“configurationcannot be savedwhile the server isactive”的情况,则“计算机右击->管理->服务和应用程序->服务->NI PSPService Locator”,右击停止该项服务,再尝试保存即可。

第三步创建LabVIEW变量1、打开LabVIEW软件,新建项目,再如右图,操作,选择I/O服务器2、在弹出的对话框中双击“OPC Client”3、选择之前建立好的OPC文件4右击“项目管理器”中的“OPC1”进行“创建绑定变量”5、在弹出的对话框中选择之前建立好的OPC文件,选中并将建好的变量添加至红色区域,并点击“确定”6、在弹出的“多变量编辑器”选择确定,如有弹出错误提示,之前步骤有错误,需要重新建立!7、将建立好的变量按住鼠标将其拖入VI程序中,编写程序。

第四步编写LabVIEW 程序并运行1、在LabVIEW 中编写程序并运行(示例)2、遇到该错误后,此时①可将电脑重启,使NI的启动和禁用相恢复默认值;②将上面禁用的服务重新启动。

基于OPC技术的上位机与OMRONPLC的以太网通信

e r 进行数据通信 , 将大大减少开发周期 , 并 能 有 效 地 释 性 语言和 宏 语言 访 问 O P C服 务器成 为 可能 , 故采用 利 用 资源 , 节 约成 本 。本 文 结合 细纱 机控 制 系统 , 介 绍 V B等语 言 的客户 一般 采用 自动 化接 口。

一

的接 口进行 数 据交 换和 传 输 , 很 适合 解 决 由不 同类

越 来 越 多 的硬 件 制 造 商和 软 件 开发 商 为其 产 品提 供 型 自动 化 设 备 构 成 的大 中型 系 统 中的数 据 交 换和 传 O P C支 持 。因此 , 对O P C服 务器 和 客户 端 实现 技术 的 输 问题[ 2 1 。 探 讨 是很 有 实 际意义 的 。

现 代 工 业控 制 系统 通 常 以 P C机 为上 位机 ,通 过 驱 动 程序 进 行封 装 , 形成 O P C服 务 器 , O P C服 务 器 向

向上 与 O P C客户应 用程 序通 与 现场 工控 设 备 如 P L C的数 据 交换 与 处理 , 实现 对 生 下 对 设备数 据进 行采 集 ,

它 的 出现 为基 于 Wi n d o w s 产 过 程 的 自动 控 制 。目前 控 制 网络 的底 层设 备之 间多 信 以完 成数 据 交 换 。 因此 ,

这种开 是 以现场 总 线 连接 , 单 一 的现场 总线 技 术存 在 着 局 限 的应用程序和现场过程控制之间建立了桥梁 。

i t e m ) 如图 1 所示。 服 务器对 象 包含服 务器 的所 O P C服 务 器 的形 式提 供 给 用户 , 用 户 可 以直 接 通 过 对 数 据项 (

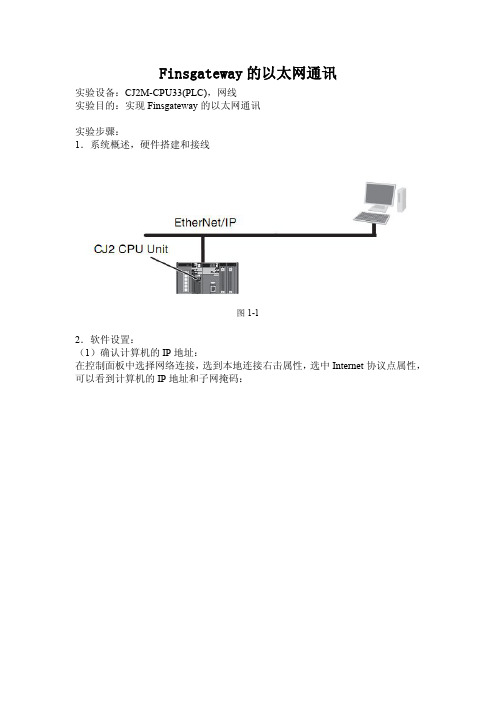

欧姆龙opc软件Finsgateway 的以太网通讯试验

Finsgateway的以太网通讯实验设备:CJ2M-CPU33(PLC),网线实验目的:实现Finsgateway的以太网通讯实验步骤:1.系统概述,硬件搭建和接线图1-12.软件设置:(1)确认计算机的IP地址:在控制面板中选择网络连接,选到本地连接右击属性,选中Internet协议点属性,可以看到计算机的IP地址和子网掩码:图1-2(2)用USB的方式和CX-P软件连接,自动创建IO表,可以读到以下设置:(本实验中使用自带EIP模块的CPU连接,实际连接方式和ETN模块方式相同)图1-3双击模块进行以下设置:图1-4其中IP地址前三段和计算机IP地址设相同,模块的节点号拨的是3,所以最后一位设为3。

3.实验现象:打开Finsgateway软件,启动以太网端口:图1-5点击Networks,双击Local Network,在Communication Unit Settings里选IP Address Table:图1-6在Network Settings里网络号选0(没有创建路由表),节点号是电脑的节点号:图1-7在UDP Nodes选项中,点击ADD按钮,新建一个节点3图1-8图1-9在Fins Communication Test里的Peer Address里输入0(网络号).3(节点号).0(代表测自己),点Start后可以读到CPU的型号CJ2M-CPU33,表示Finsgateway 测通了。

图1-104.OPC软件设置(1).新建一个项目,选择连接的节点号为3,网络地址为0(没有创建路由表),PLC型号为CS1/CJ1系列图1-11(2).右键DEVICE选择NEW TAG,创建名称1,DM区,Writable为可读可写,数据类型为WORD;再创建名称2,HR区,图1-12图1-13(3).在CX-Programmer中给D0赋值#3030,将H0.00置ON图1-14(4).右侧图框中会出来要操作的地址,点击监视,就可以看到实际通道里面的值(以10进制显示)或者位的状态图1-15(5).双击Value可以修改值,将D0修改为100,将H0.00修改为OFF图1-16图1-17在CX-P中可以看到相应的变化图1-185.实验总结:(1)、Finsgateway里的IP地址也可以选自动获取。

基于工业以太网和OPC技术的分布式异构网络控制系统的集成

b s d t aie itra e lv l n e r t n Ac o d n er q i me t f o ti e r n s ewo k c n r l y t ms eu e r l z e f c — e tg ai . c r i g t t e u r oe n e i o oh e n so n an r a e t r o t s c c n o s e ’ itg ai na dtep a t es u t no o ec n an r r n , ed t o f r t r r aie yu i gten t r - v l d n rt n h rci t ai f n o ti e t mi a t a e o c i o e l h ac n o mi ya e e l db sn h ewo k l e a z e n

ts r s l h w ta teio r hcwa s s f c v . e t ut s o h t e s h s mo i p y i f t e e ei

Ke r s:h tr g n o s ewok s mo hc te t ywo d eeo e e u t r ;io r i ;E me;OP n p h C;mo i r g nt i on

Ab t a t:T en t o k l v l n t r c — v l s mo p i y ih ae n e e r ewo k it g a n r u sr c h e w r — e a d i e f e l e o r h cwa s e n a e i wh c e d d f t r e rt g aep t r o n n i

基于工业以太网的OPC通讯技术应用

31科技资讯 S CI EN CE & T EC HNO LO GY I NF OR MA TI ON 信 息 技 术将PLC作为控制系统的核心,以工业以太网为通讯基础,利用Visual Basic开发软件,结合各自的特点,实现自动化生产线相关数据的反馈。

方法一不利用OPC技术,自定义通讯协议;方法二利用OP C技术实现通讯,无需自定义通讯协议,根据现有资源笔者选择了后者。

1 工业以太网及OPC 技术简介O PC 是为了解决应用软件和各种设备驱动程序的通讯而制定的一项工业技术规范和标准。

它采用客户/服务器体系,基于Microsoft的OLE/COM和DCOM(Distributed Component Object Mode1)技术,为硬件厂商和软件开发者提供了一套标准接口。

OPC规范了接口函数,不管现场设备以何种形式存在,客户都以统一的方式去访问。

当OPC服务器向上层应用程序提供标准接口时,使上层的应用程序能够获取到OP C服务器中的数据,从而向上实现互联。

2 基于工业以太网的OPC 应用实例安徽江淮汽车乘用车二厂冲焊分厂,车间自动化程度较高,目前拥有的五条自动化焊接线均采用西门子CPU317—2DP型号的CP U来进行运行控制,通过专用通讯模块CP 343—1以工业以太网的方式进行连接组网,该模块也支持通用T C P /I P 协议,因此能够将其接入公司内部网络系统,以现有的硬件网络为基础,组网是基于公司内网,自动化生产线自身又配置成一个局域网,从而实现远程的访问,通过高级语言VISUAL BASIC采集访问数据,以目视化的形式展现出来,这就是整个系统的网络结构。

需要指出的是控制系统数据是不能被VISUAL BASIC直接访问的,因此要实现控制系统的数据通过工业以太网为介质被生产管理者访问,就必须通过第三方应用程序来实现通讯。

O P C 作为访问工业控制站数据的一种通用方式,应用于这种场合非常适当,通过配置就可以实现西门子程控器和上位机应用程序VISUAL BASIC之间的通讯。

OPC技术在工业网络控制系统中的应用

Automatic Control •自动化控制Electronic Technology & Software Engineering 电子技术与软件工程• 137●基金项目:项目类别:2017院级课题项目编号:JKY-201707。

【关键词】OPC 技术 工业网络控制系统 OPC 服务器随着社会与科技不断发展进步,为了满足日渐增长的工业生产发展需要与市场需求,多数企业都在建设或进行设备更新换代时,都会逐渐采用多种自动化系用,但是由于开发商与标准不同的原因导致各设备之间接口不相容,难以实现工业网络控制系统的正常运行,而OPC 技术作为一种工程标准,则能够有效解决这一问题。

1 OPC接口技术在工业网络控制中的应用1.1 OPC服务器对象与接口在OPC 服务器中,其服务对象主要包括以下三类:OPC 服务器、OPC 组、与OPC 项。

在这三个对象当中,每一个对象都包含着多个接口,并且在系统中的数据只能够通过这三个对象中的不同接口来进行访问。

而在OPC 服务器运行过程中,客户程序只需要利用接口直接将其与OPC 服务其对象相连,就能够利用服务器对象中所创造出的指针将所需OPC 组对象与客户程序相连,提供对象数据供客户程序利用。

仅通过管理OPC 组便能够实现对OPC 项的管理访问,既能够提高信息存取速率,又能够优化系统管理程序。

OPC 自定义接口与OPC 自动化接口是OPC 服务器最常用的两种接口,一般使用客户端程序进行访问,该客户端主要采用C/C++等语言进行编写。

在实际的操作工程中,人们更多使用的是自动化接口,这是由于自动化接口配置的连接更加便捷,但是值得注意的是,自动化接口并不是所有OPC 服务器都具备的,对于还使用着自定义接口的服务器,要将其进行进一步封装才能够转化成为自动化接口。

1.2 OPC数据访问服务器OPC 技术在工业网络控制系统中的应用文/杨虎 乔立慧OPC 数据访问服务器、OPC 报警和事件服务器、OPC 历史数据访问服务器以及OPC 批量服务器是OPC 规范中所规定的几种服务器。

Kepware opc应用KEPServerEX软件连接欧姆龙CJ转以太网模块

Kepware opc应用KEPServerEX 软件连接欧姆龙CJ转

以太网模块

KEPServerEX主要用于为您的应用程序提供单一来源的

工业自动化数据,通过连接、管理、监视和控制不通的自动化

设备和应用程序来实现工业数据。

具有严谨的技术特征,支持

多达250种以上的通讯协定,可连接到各种系统、装置和监控

器。

支持 FINS/UDP、FINS/TCP 以太网协议通信,支持上位机软件

(组态王、MCGS、力控、KepWare OPC 服务器等)以欧姆龙的以

太网驱动访问。

远创智控转以太网模块支持工控领域内绝大多

数 SCADA 软件,支持欧姆龙以太网协议和透传两种通讯方式。

集成 ModbusTCP 服务器,支持 FC1、FC2、FC3、FC5、FC15、

FC6、FC16,Modbus 数据区自动映射至 PLC 数据区

1. 打开KEPServerEX 软件,点击“Click to add a channel”,新建一个通道,输入通道名称,点击“下一步”。

2. 选择“Omron FINS Ethernet”驱动,点击“下一步”。

3. 网卡设置,选择“Default”,点击下一步。

4. 端口号为默认值“9600”,点击下一步,其它参数默认,直至完成

5. 点击“click to add a device”,新建一个设备,输入设备名称,点击“下一步”。

6. 选择正确的PLC 型号,点击下一步。

7. 输入以太网模块的IP 地址,点击下一步,其它参数默认。

8. 点击下一步,参数默认,直至完成。

利用OPC实现西门子S7-200PLC与上位机iFix以太网通信探索

利用OPC实现西门子S7-200PLC与上位机iFix以太网通信探索林圳铠【摘要】介绍了利用OPC(OLE for Process Control,用于过程控制的OLE)实现西门子S7-200 PLC与上位机组态软件iFix以太网通讯,解决了在使用iFix软件组态时,因下位机自身通讯口采用非标准通讯协议而造成上下位机无法网络链接的限制.【期刊名称】《智能计算机与应用》【年(卷),期】2012(002)001【总页数】2页(P76-77)【关键词】OPC;iFix;PC ACCESS OPC【作者】林圳铠【作者单位】广东省潮州市桥东污水处理厂,广东潮州521000【正文语种】中文【中图分类】TP3930 引言在工业控制领域,设备的数据经常要与远程上位机进行实时动态链接,从而使运行的数据实时地在上位机上显示并使上位机控制命令快速地传送到现场设备。

在以Modbus为现场总线协议的网络中,利用西门子S7-200PLC对现场进行全程监控,由于上位机iFix是通过以太网进行组态,而西门子S7-200PLC的以太网网络协议尚未对外开放,所以iFix软件目前还没有I/O驱动程序与之直接通信连接。

本文详细介绍一种利用OPC服务器的方法,来解决S7-200PLC与上位机连接的问题,大幅提高系统的开放度及灵活性。

此技术通过数年的机器运行试验,证明通讯性能可靠且稳定。

1 iFix常见的通讯方式与OPC服务器介绍在一般集散控制系统中,iFix与下位机通讯的主要方法有如下3种:(1)采用标准的通讯协议,例如Modbus、Modbus TCP、Profibus-DP等,因为协议是公开及标准的,只要使用对应的I/O Driver就能建立组态,如MB1、MBE等。

(2)对于未采用标准协议的下位机,iFix在每一个工程项目中,驱动程序的开发需在设备制造商的配合下进行,难度大且兼容性很差,所以一般只在连接点数较多且实时性要求强的工程中才使用。

opc服务器KEPsever的应用例子施耐德三菱PLC的连接

opc服务器KEPsever的应⽤例⼦施耐德三菱PLC的连接⼀.以太⽹连接PLC1.施耐德PLC Modicon M340 BMX P34 2030的以太⽹连接2.三菱PLC Q00J 的以太⽹连接⼆.KEPsever 建⽴OPC服务器1.Modbus Ethernet 连接M340 BMX P34 20302.Mitsubishi Ethernet连接QOOJ PLC三.Intouch OPCLink (IO sever)的配置与连接制作:南京⼯业职业技术学院张威尚峰本机的IP地址可通过Cmd - ipconfig 来进⾏查看⼀.以太⽹连接PLC1.与施耐德PLC Modicon M340 BMX P34 2030 进⾏链接建⽴以太⽹⽹路新建程序后“通讯”-“⽹络”下新建以太⽹⽹络对新建的⽹络进⾏设置与CPU的选型IP地址第⼀位⾃拟后三位与CPU上后三位相同(如下图将16位02-EB-49 转换成10位值2-235-73 )对本机电脑的以太⽹适配器进⾏设置打开“控制⾯板”-“⽹络和Internet”-“⽹络和共享中⼼”-“本地连接”-“属性”--“使⽤下⾯的IP地址”将本机以太⽹适配器IP地址与施耐德PLC IP地址设置为同⼀⽹段如图:完成连接进⼊“PLC总线⾯板”双击“Ethernet”连接第⼀步建⽴的⽹络1-“PLC”-“标准模式”2-“PLC”-“设置地址”完成设置后进⾏“测试连接”完成后保存并建⽴⼀个简单的三变量起保停程序载⼊到PLC2.三菱PLC Q00J 的以太⽹连接⽹连新建⼯程后进⾏“⽹络参数”设置对⽹络进⾏配置参数如下:“⽹络类型”——以太⽹“起始I/O号”——0000“⽹络号”——1“组号”——默认“站号”——2“运⾏设置”与“打开设置”应与本机以太⽹⽹卡IP(84.2.23.74)为同⼀⽹段如图“打开设置”设置如图点击“设置结束”完成设置后转换编译后将设置载⼊到PLC中重启PLC连接⽬标设置如下图“通信设置”结束后点击“确定”保存设置通信完成后同样建⽴⼀个起保停电路⼆.KEPsever 建⽴OPC服务器1.Modbus Ethernet 连接M340 BMX P34 2030 建⽴与施耐德PLC之间的通信与变量Channel1下新建。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

OPC技术在以太网络中的应用1、引言以太网作为一项比较成熟的技术正向自动化领域逐步渗透,从企业决策层、生产管理调度层向现场控制层延伸。

以太网由于采取冲突竞争的传输方式,具有传输不确定性的特点。

但随着带宽的增加、冗余措施的加强和自诊断程序的完善,以太网完全可以满足中小型控制系统实时性的要求。

同时以太网具有相关网络产品价格低廉,开放性好、技术成熟等优点。

目前,Profibus、Devicenet、Controlnet和Lonworks等都使用以太网传送它们的报文,制定现场装置与以太网通信的标准,使以太网进入工业自动化的现场级。

当现场智能设备将现场信息通过工业以太网传至监控计算机后,存在着信息共享与交互的问题。

一方面,监控计算机内部应用程序需要对现场信息进行处理,另一方面,企业生产管理层需要与监控计算机进行信息沟通和传递。

OPC的出现则解决了控制系统突破“信息孤岛”的瓶颈问题。

1OPC(OLEforProcessControl)技术规范与意义OPC技术是以Microsoft的OLE/COM技术为基础建立的一项技术规范与标准,它采用客户/服务器(Client/Server)模型,定义了一组COM对象及其双接口(DualInterface)。

OPC对象主要包括服务器(Server)、组(Group)和项(Item)。

OPC服务器对象除了维护自身信息外,还作为组对象的容器,可动态地创建或释放组对象;而组对象相对于项而言也是一个包容器,它提供一套管理项的机制;OPC项则表示了与OPC服务器中数据的连接,包括值(Value)、品质(Quality)、时间戳(TimeStamp)3个基本属性。

OPC对象双接口由OPC自动化接口(AutomationInterface)和定制接口(CustomInterface)组成。

在C/S工作模式下,客户程序通过接口与OPC服务器连接,调用OPC对象的方法。

一般来说自动化接口能为高级语言客户程序提供极大的便利,但数据传输效率较低,而定制接口则为用C/C++语言编写的客户程序带来灵活高效的调用手段。

OPC技术建立了一组符合工业控制要求的接口规范,将现场信号按照统一的标准与SCADA、HMI等软件无缝连接起来,同时将硬件和应用软件有效地分离开。

只要硬件开发商提供带有OPC接口的服务器,任何支持OPC接口的客户程序均可采用统一的方式存取这些设备,无须重复开发驱动程序。

这样大大提高了控制系统的互操作性和适应性。

2OPC数据存取服务器在以太网控制系统的层次结构图1示意了以太网控制系统的总体层次结构。

在现场控制层,以PC104嵌入式系统作为现场智能节点,其外接模拟量输入输出、开关信号输入输出等I/O卡,主要作用是执行各种控制功能及进行数据采集,进行状态监测和报警,并将采集的数据上传;监控计算机则采用PC机,装有两块网卡,利用其中一块与下位机PC104通信,而通过另一块网卡与生产管理调度层的其他计算机组成局域网。

监控计算机中运行OPC数据存取服务器程序,将现场智能节点传上来的数据通过OPC接口送到监控软件进行监控,并利用组态软件进行复杂的组态工作,将组态信息下载到PC104上,调整其控制算法和参数。

而其他管理调度层的计算机OPC客户程序则通过DCOM的方式访问OPC服务器程序,进行信息交互。

由此可见,OPC服务器在以太网控制系统中将企业现场控制层与生产管理调度层有机地连接起来,组成一个开放性好、可靠性高的分布式控制系统,发挥了重要的桥梁作用。

3OPC数据存取服务器的设计与实现OPC数据存取服务器可按图2的系统结构设计。

它主要由服务器对象、组对象、项对象、数据存储区和TCP/IP通信接口组成。

由于OPC数据存取服务器既要通过网卡与现场设备进行通信,又要通过OPC接口与客户程序进行交互,所以采用多线程模型以保证数据存取的效率。

为避免不同线程同时对数据区中的数据进行操作,还需要考虑对临界区的互斥控制。

OPC技术是以微软的COM技术为基础,同时需要直接与底层硬件打交道,所以采用VC实现比较灵活方便。

OPC数据存取服务器主要分为OPC通用接口、硬件接口以及数据存储区的实现,在本系统中硬件接口的实现主要是实现以太网通信接口。

3.1OPC通用接口的实现首先定义OPC数据存取服务器的名称(ProgID)和类标识(CLSID),实现OPC数据存取服务器类厂对象。

然后由OPC规范中定义的OPCServer类、OPCGroup类和OPCItem类,分别派生出装置Device、板卡Board、通道Channel3个新类。

OPC规范中定义的接口可分为可选接口和必选接口,但对任何OPC服务器而言,应实现必选接口的成员函数。

因此在派生类中重载其父类中必选接口成员函数,并根据实际情况重载可选接口成员函数,例如IOPCBrowseServerAddressSpace接口等。

为了满足实际要求,还需要定义各个派生类的特殊属性和方法并实现其方法。

例如,在装置类中增加IP地址属性,用以标识现场PC104智能节点。

另外增加搜索函数,自动列出已连入现场控制层的PC104智能节点的IP地址。

3.2以太网通信接口的实现通信接口的设计是OPC数据存取服务器应用于工业以太网控制系统的关键。

由于控制系统不同于普通局域网,所以通信的可靠性和实时性是必须考虑的重要因素。

(1)可靠性考虑由于以太网支持TCP/IP协议,因此可利用socket套接字开发通信程序,这将大大降低开发难度。

在利用socket编程时,主要用到的有流式套接字(SOCK_STREAM)和数据报套接字(SOCK_DGRAM)两种,其对应的通信方式也有两种,一种是面向连接的,采用TCP协议;一种是非面向连接的,采用UDP协议。

当采用UDP协议时,它提供不可靠的无连接数据报传输服务,不提供报文到达确认、排序以及流量控制等功能,因此报文可能会丢失、重复以及乱序等。

TCP则是建立在连接的抽象概念上的,它标识的是一个虚电路连接,需要两个端点都同意连接才能通信;它将数据流看作字节的序列,为了便于传输又将这个序列划分为若干段,在传输过程中,具有确认重传功能;此外TCP使用专门的滑动窗口机制来解决传输效率和流量控制等问题。

为保证可靠性在本系统中采用TCP通信协议。

(2)实时性考虑以太网采用的是一种随机访问协议——带冲突检测的载波侦听多路访问(CSMA/CD)介质访问控制协议,这种数据传输协议虽比较简单,但它由冲突引起的数据传输时间的随机性,成了阻碍以太网进入工业控制领域的根源。

在目前应用于工业控制领域的以太网中,通过限制连接在以太网上的结点数目、控制网络流量、使总线保持轻载工作条件,可以满足控制的实时性要求。

TCP/IP通信方式采用的是客户端/服务器模式,服务器程序被动地等待通信,而客户程序则主动地启动通信。

在本系统中,由于下位机PC104采用DOS系统,处于单线程方式,不但要负责通信,而且还要执行特定的控制功能,所以将PC104作为通信客户方;而监控计算机采用支持多线程方式WindowsNT/2000系统,可作为通信服务器方。

因此在OPC数据存取服务器中专门创建一个线程用于监听是否有客户程序请求连接。

如果有请求,则另创建一个线程来处理此次通信,将收到的数据存放到专为OPC服务器开辟的数据存储区,通信结束后关闭此通信线程,监听线程则一直运行。

这样可保证数据传输的实时性。

3.3数据存储区的实现数据存储区是OPC服务器程序中的重要组成部分,其中包含了由服务器程序方定义的数据项。

OPC客户程序通过OPC通用接口来访问存储区数据,硬件驱动部分也不断地将最新的现场数据写入到数据区。

如果服务器程序实现了IOPCBrowseServerAddressSpace可选接口,那么客户程序可通过该接口浏览到数据存储区中数据项的名称。

在实际的设计过程中模仿OPC规范中组织数据的方法来组织数据存储区,通过设计对应的CGlobalServer、CGlobalGroup、CGlobalItem3个数据项类来管理数据存储区。

其中CGlobalServer包容了CGlobalGroup类对象的实例并定义了一些成员函数对CGlobalGroup类对象的具体数据进行操作,而CGlobalGroup类包容了CGlobalItem类对象的实例并定义了一些成员函数来对CGlobalItem类对象的具体数据进行操作,CGlobalItem数据项类包括了数值(Value)、品质(Quality)、时间戳(TimeStamp)3个基本属性,另外还有数据项名称、工程量单位等属性。

由于数据项总是和具体的硬件相关,因此需要添加与设备有关的属性以及相关函数来设置和获取这些属性。

4OPC数据交换服务器在以太网控制系统中的应用为了更好的解决信息交互问题,OPC基金会于2003年3月发布了OPC数据交换(DataeXchange)的1.0规范。

它其实是一个OPC以太网数据交换标准,是对数据存取规范(DA)的扩展,与数据存取规范的最大不同在于数据存取规范解决的是现场信息在控制网络中纵向传输问题,而数据交换规范(DX)解决的是现场信息在控制网络中的横向传输问题。

该规范提出一个标准的组态接口架构,使得任何控制网络上的OPC数据存取服务器之间只要支持该接口就能通信。

同时它还支持远程的组态、诊断、监控、管理,目标是Plug&Play(即插即用)。

图3显示了OPC数据交换技术实现数据存取服务器间信息交互的结构,这时候就不再需要双口/多口的客户端来支持OPC数据存取服务器之间的通信。

5结束语本文中设计的OPC数据存取服务器已在以太网控制系统中运行良好,整个控制系统也已通过测试和考核,证明能够满足一般工业控制领域对传输时延的要求,其可操作性、开放性、可靠性也较高,完全适用于中小型控制领域。

随着以太网技术的发展,相信它能逐步胜任那些目前由工业自动化网络承担的控制任务。

将OPC技术引入工业以太网控制系统能有效地促进以太网控制系统的发展以及企业现场控制层和生产过程管理层、调度决策层的集成。