我国新型干法水泥能耗水平分析

新型干法水泥

新型干法水泥

干法水泥是一种新型的水泥生产工艺,相较于传统湿法生产工艺具有诸多优势。

本文将从干法水泥的生产原理、技术特点以及对环境的影响等方面进行介绍。

生产原理

干法水泥的生产过程是指原料在破碎、混合、煅烧等过程中不添加任何水的生

产方式,其原理是通过传统的水泥生产工艺中需要使用水的环节,如湿法回转窑,改为以干燥炉代替。

在干法水泥的生产过程中,原料在进入旋窑前会通过采用干式破碎设备进行原

料破碎,然后将原料混合均匀后送入旋窑进行煅烧。

由于没有添加水分,减少了煅烧过程中对原料的加热能耗。

技术特点

1.能源消耗低:干法水泥生产过程中不需加入大量水分,减少了煅烧

过程中对原料的加热能耗,降低了生产成本。

2.热效率高:干法水泥的生产过程由于没有水蒸气从而减少了系统内

部的热量损失。

3.环保性能好:干法水泥生产中不需要处理大量的水泥浆液,降低了

对水资源的消耗,减少了污水排放,对环境污染较小。

4.产品质量高:干法水泥生产过程中由于没有水的影响,产品中的游

离钙较少,有利于提高水泥的强度和耐久性。

对环境的影响

干法水泥的生产工艺相较于传统湿法工艺,对环境的影响明显减小。

首先,由

于不需要大量的水泥浆液处理,减少了对水资源的消耗;其次,降低了污水排放,对周边生态环境的影响更加有限;最后,由于热效率高,减少了能源消耗,对大气环境的影响也相对较低。

综上所述,新型干法水泥作为一种绿色环保的水泥生产工艺,在未来将会有更

广泛的应用和推广,为水泥行业的可持续发展起到积极作用。

基于新型干法水泥生产线的节能减排政策支持分析

基于新型干法水泥生产线的节能减排政策支持分析Title: Policy Analysis on Energy-saving and Emission Reduction Support for a New Dry Cement Production LineIntroduction:With the increasing global demand for cement, it is imperative to adopt advanced technologies that promote energy efficiency and reduce greenhouse gas emissions in cement production. This policy analysis explores the support measures necessary to incentivize and promote the deployment of a new dry cement production line, which is known for its energy-saving capabilities and reduced environmental impact.I. Background:The traditional cement manufacturing process involving wet grinding and clinker heating is energy-intensive and results in significant carbon dioxide emissions. The new dry cement production line is a groundbreaking technology that eliminates the need for water during the grinding process and reduces energy consumption substantially. Furthermore, the advanced clinker cooler system significantly decreases emissions compared to the traditional ones. To fully capitalize on the potential of this innovative technology, specific policy measures need to be implemented.II. Policy Support Measures:1. Financial incentives:To encourage investment in the new dry cement production line, governments can provide financial incentives such as subsidies, tax benefits, and low-interest loans. These monetary benefits can offsetthe higher initial investment costs and provide an attractive return on investment for cement manufacturers.2. Research and development funding:Governments should allocate funding for research and development activities to support the continuous improvement of the new dry cement production line technology. This funding can facilitate advancements in process efficiency, carbon capture utilization and storage (CCUS) technologies, and the development of alternative cementitious materials.3. Carbon pricing mechanism:Implementing a carbon pricing mechanism, such as a carbon tax or cap-and-trade system, will encourage cement manufacturers to reduce their greenhouse gas emissions in line with sustainability goals. With the adoption of the new dry cement production line, companies can receive carbon credits and financial benefits for their reduced emissions.4. Technology adoption grants:Government agencies can offer grants to cement manufacturers for adopting and integrating the new dry cement production line into their existing facilities. This support will incentivize manufacturers to transition from the energy-intensive wet grinding process to the more sustainable dry process.5. Standards and regulations:Governments should establish stringent standards and regulations for the cement industry's environmental performance, encouraging manufacturers to adopt energy-efficient processes. By mandatingthe adoption of the new dry cement production line, governments can ensure its widespread deployment and create a level playing field for the industry.III. Benefits and Challenges:1. Energy savings:The new dry cement production line offers substantial energy savings compared to traditional methods. It reduces energy consumption by up to 40% by eliminating the need for water in the grinding process. This translates to significant cost savings for manufacturers and reduces the industry's overall environmental impact.2. Reduced emissions:The new dry cement production line significantly lowers carbon dioxide emissions due to its improved clinker cooler system and more efficient process. This technology can contribute to achieving national and international climate change mitigation targets, such as those outlined in the Paris Agreement.Challenges:Despite the many benefits, there are challenges to consider when implementing policies to support the new dry cement production line. The main challenges include:1. Initial investment costs:The new dry cement production line requires higher initial investment costs compared to traditional methods. Policies should address these cost implications to encourage cement manufacturers to adopt this technology.2. Workforce reskilling:The transition from the wet grinding process to the new dry cement production line requires reskilling of the workforce. Policies should allocate funds for training and support programs to ensure a smooth transition and avoid any potential job losses. Conclusion:The adoption of a new dry cement production line has the potential to revolutionize the cement industry, leading to energy savings, reduced emissions, and enhanced sustainability. To fully support the deployment of this technology, governments should implement a range of policy measures, including financial incentives, research and development funding, a carbon pricing mechanism, technology adoption grants, and standards and regulations. By creating an enabling policy environment, governments can accelerate the widespread adoption of the new dry cement production line and contribute to a more sustainable future.IV. Case Studies:To further illustrate the effectiveness of policy support measures for the new dry cement production line, we will examine two case studies from countries that have successfully implemented these policies.1. Case Study: GermanyGermany has been a frontrunner in promoting sustainable cement production through policy interventions. The government has provided financial incentives, research and development funding, and implemented a carbon pricing mechanism to support the adoption of the new dry cement production line.The German government offers generous subsidies and tax benefits to cement manufacturers that invest in energy-saving technologies. These incentives cover a significant portion of the initial investment costs, making the transition to the new dry cement production line economically viable for many companies.Furthermore, Germany has allocated substantial funds for research and development activities aimed at improving the energy efficiency and carbon capture capabilities of cement production technologies. This funding has enabled companies to develop advanced clinker cooler systems, implement carbon capture utilization and storage technologies, and explore alternative cementitious materials.In terms of carbon pricing, Germany has implemented a cap-and-trade system for industrial emissions, including the cement sector. Cement manufacturers are required to acquire carbon credits to offset their emissions. The adoption of the new dry cement production line allows companies to reduce their emissions significantly, resulting in cost savings through the sale of excess carbon credits.The combination of financial incentives, research and development funding, and carbon pricing mechanisms has facilitated the widespread adoption of the new dry cement production line in Germany. As a result, the country has made significant progress in achieving its energy efficiency and emission reduction targets in the cement sector.2. Case Study: ChinaChina, as the largest producer of cement globally, has recognized the importance of energy-saving and emission reduction in the cement industry. The Chinese government has implemented a range of policies to support the adoption of the new dry cement production line.To address the higher initial investment costs, the Chinese government provides low-interest loans and grants to cement manufacturers for the adoption of energy-saving technologies. These financial incentives have played a crucial role in incentivizing cement companies to transition to the new dry cement production line.Additionally, China has established a national fund dedicated to research and development activities in the cement industry. This funding has supported the development of innovative technologies, such as advanced clinker cooler systems and carbon capture utilization and storage technologies, further enhancing the energy efficiency and environmental performance of the new dry cement production line.China has also implemented stringent standards and regulations for the cement industry's environmental performance. By mandating the adoption of energy-efficient processes, including the new dry cement production line, the government has created a level playing field and encouraged all cement manufacturers to adopt sustainable practices.The combination of financial incentives, research and development funding, and strict regulations has driven the rapid adoption of thenew dry cement production line in China. As a result, the country has significantly reduced its energy consumption and carbon dioxide emissions in the cement sector, making significant progress towards its climate change mitigation goals.V. Conclusion and Recommendations:The new dry cement production line offers immense potential for energy savings and emission reduction in the cement industry. To fully capitalize on this innovative technology, supportive policy measures are essential.Based on the analysis of successful case studies, the following recommendations are proposed:1. Governments should provide financial incentives, such as subsidies, tax benefits, and low-interest loans, to offset the higher initial investment costs associated with the new dry cement production line.2. Considerable funding should be allocated for research and development activities focused on improving process efficiency, developing carbon capture utilization and storage technologies, and exploring alternative cementitious materials.3. The implementation of a carbon pricing mechanism, such as a carbon tax or cap-and-trade system, can incentivize cement manufacturers to reduce their greenhouse gas emissions, and thus, adopt the new dry cement production line.4. Governments should provide technology adoption grants tocement manufacturers to facilitate the seamless integration of the new dry cement production line into existing facilities.5. Stringent standards and regulations should be established to mandate the adoption of energy-efficient processes in the cement industry, encouraging manufacturers to transition to the new dry cement production line.By implementing these policy support measures, governments can create an enabling policy environment that promotes the widespread adoption of the new dry cement production line. This will not only contribute to significant energy savings and emission reduction but also position the cement industry as a key player in achieving national and international sustainability goals.。

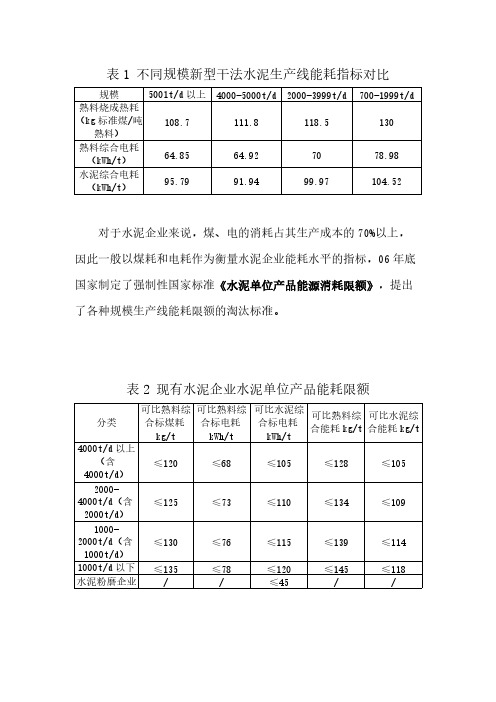

不同规模新型干法水泥生产线能耗指标对比

合能耗 kg/t 合能耗 kg/t

kg/t

ห้องสมุดไป่ตู้

kWh/t

kWh/t

4000t/d 以上

(含

≤110

≤62

≤90

≤118

≤96

4000t/d)

20004000t/d(含

2000t/d)

≤115

≤65

≤93

≤123

≤100

10002000t/d(含

1000t/d) 水泥粉磨企业

≤120 /

≤68 /

≤95 ≤38

分类

可比熟料综 可比熟料综 可比水泥综

可比熟料综 可比水泥综

合标煤耗 合标电耗 合标电耗

合能耗 kg/t 合能耗 kg/t

kg/t

kWh/t

kWh/t

4000t/d 以上

(含

≤120

≤68

≤105

≤128

≤105

4000t/d)

20004000t/d(含

2000t/d)

≤125

≤73

≤110

≤134

≤109

10002000t/d(含

1000t/d)

≤130

≤76

≤115

≤139

≤114

1000t/d 以下 ≤135

水泥粉磨企业

/

≤78 /

≤120 ≤45

≤145 /

≤118 /

表 3 新建水泥企业水泥单位产品能耗限额

分类

可比熟料综 可比熟料综 可比水泥综

可比熟料综 可比水泥综

合标煤耗 合标电耗 合标电耗

700-1999t/d 130

78.98 104.52

对于水泥企业来说,煤、电的消耗占其生产成本的 70%以上, 因此一般以煤耗和电耗作为衡量水泥企业能耗水平的指标,06 年底 国家制定了强制性国家标准《水泥单位产品能源消耗限额》,提出 了各种规模生产线能耗限额的淘汰标准。

关于新型干法熟料高产低耗的

关于新型干法熟料高产低耗的技术措施和管理节能减排是目前全世界各国都在进行的一项事关人类生存的重要工作。

水泥行业是高耗能高排放行业中的重点之一。

理所当然的成为我国节能减排工作的重点调控产业。

目前我国水泥产量已经超过了16.5亿吨,熟料9.6亿吨。

按照吨水泥耗电100kwh/t计算,每年就要耗电1650亿度,按照吨熟料耗煤115kgce/t计算,每年9.6亿吨熟料耗煤1.105亿吨标煤。

排出二氧化碳约2.92亿吨。

因此,中国的水泥企业,在生产中每节约1kgce/t,就可以减少253.44万吨二氧化碳的排放。

根据目前我国熟料生产线的实际运行的情况,一般的生产线降低5kgce/t 是非常有可能的。

这样,仅节煤一项全国可以减少1267.2万吨二氧化碳,按照每降低1kwh/t水泥,全国水泥可减少53.539万吨二氧化碳的排放计算,对比国内平均水平和先进水平的差距,降低10kwh/t是有可能的,这样,全国水泥行业可减少535.39万吨二氧化碳的排放,两项合计1802.59万吨。

因此,水泥行业肩负着节能减排的重要任务。

这同时也是水泥工厂提高技术管理水平、技术进步的一项重要工作。

目前,国内已投产的1000t/d---10000t/d的生产线基本都超过了设计产量10%—15%。

但是,很多生产线在产量提高的同时,热耗及电耗也在提高。

真正达到设计热耗指标的也不多。

这样一来,与节能减排的原则就不符合了。

虽然这些生产线的产量都领先于国际先进水平。

但是,这些生产线的电耗及热耗对比国际先进水平却有很大的差距。

进一步降低生产线的能耗,是每一个从事水泥生产的技术人员应尽的责任。

但是,这是一个说起来容易做起来难的事情。

预分解技术是一项成熟的技术,从70年代初研究成功并在实际生产中应用以来,其理论一直没有改变。

但是,从理论到实践的设计应用技术以及配套设备的技术,却是以日新月异的速度快速发展着。

它们的发展,促进了熟料烧成中预分解技术的发展。

浅谈新型干法水泥生产技术优化与节能技术的应用

浅谈新型干法水泥生产技术优化与节能技术的应用如今的中国,经济的发展水平不断提高,更多的高新技术也被用在了水泥的生产过程中。

这其中,最先进的技术之一就是新型干法水泥生产技术。

新型干水泥由于其自身的特点,比传统水泥生产技术具有更加突出的优势,可以大大降低能耗,这些优点可以大大的降低水泥生产的成本,这也使这种技术在实际的水泥生产过程中被不断的推广。

本篇文章着重这种新型的水泥生产技术的优化细节和节能技术的应用。

以及一些措施,以供大家借鉴。

标签:新型;干法水泥;生产技术;节能技术引言水泥生产煤炭和电力需求大,我过水泥生产主要利用煤炭。

现在我们必须让水泥生产做到高效、优质、环保,以满足生活生产的需要。

新型干法水泥生产技术作为一种新型的生产技术,以其独特的优势在水泥生产中得到了广泛的应用。

因此,应当优化技术,合理应用节能技术,以满足水泥生产的实际要求和要求,确保该技术的应用能取得较好的效果。

1 新型干法水泥生产技术工作原理水泥的能耗与熟料的生成热及生产过程中的能源利用有关。

由于冷却剂熟料可以带走一些废气和热量。

因此,残余风引起的冷却、热损失和散热也会发生一定的变化。

通过化学和物理变化,通过高、低热量的形成,熟料的组成变化不断上升和下降,从系统的热量消耗的理论来看,耗热量的熟料可以占51%,不同的熟料产生的耗热量是不同的。

通过计算熟料的热耗和燃料饱和比,采取一定方法,让生产更加合理。

而合理控制生产运行参数,是优化新型干水泥热工系统的关键。

2 新型干法水泥的技术应用2.1 均化技术目前,新方法水泥在国内新原料均质贮存生产中的应用意义重大,可选择露天原料预均化堆场,这与生产需求是一致的。

然而,新型干法水泥生产中,产品的数量和质量问题得到了很好地解决。

均质化技术起着决定性的作用,有效保持新型干水泥质量的途径很多。

如:煤炭均质堆场等。

因此,与其他水泥生产技术相比,均质化技术是新型干法水泥生产技术的一个显著特点。

人们越来越多的在均质化设备投入成本,它已成为现代新型干法水泥生产过程的重要组成部分,同传统的水泥生产工艺和新型干法水泥生产过程进行比较,会发现传统的生产方法没有利用均匀化技术,所以导致产品质量不高。

基于新型干法水泥生产线的节能减排经济效益评估

基于新型干法水泥生产线的节能减排经济效益评估节能减排是当今社会发展的重要方向之一,随着环保意识的增强,传统的水泥生产方式受到了越来越多的质疑。

为了适应时代的发展需求,新型干法水泥生产线应运而生。

本文将从节能减排的角度对新型干法水泥生产线的经济效益进行评估。

新型干法水泥生产线相对于传统湿法生产线而言,其节能减排的优势表现在以下几个方面。

首先,新型干法水泥生产线采用了先进的干法生产工艺,将水泥生产的关键环节从湿法转变为干法过程。

这一改变大大降低了水泥生产过程中的能耗,与传统湿法生产相比,新型干法水泥生产线的能耗显著降低,从而实现了节能的目的。

其次,新型干法水泥生产线在减少二氧化碳排放方面也有显著的效果。

传统湿法水泥生产线在生产过程中需要使用大量的水,并通过高温脱水的方式将水分蒸发掉。

而新型干法水泥生产线则不需要大量的水分,因此能够大幅度降低碳排放量。

根据相关数据统计,新型干法水泥生产线每生产1吨水泥,能够减少2-3吨二氧化碳排放。

此外,新型干法水泥生产线在固体废弃物的处理上也具备优势。

传统湿法生产过程中产生的废物主要是废水和废渣,对环境造成了一定的污染。

而新型干法水泥生产线则几乎没有废水排放,生产过程中产生的废渣可以通过合理的处理方式进行综合利用,降低环境污染的同时也带来了经济效益。

综上所述,新型干法水泥生产线在节能减排方面具备明显的优势。

那么,这种生产线是否能够带来良好的经济效益呢?下面将从两个方面对其经济效益进行评估。

首先是生产成本的节约。

相较于传统湿法水泥生产线,新型干法水泥生产线的能耗显著降低,因此生产成本也随之降低。

采用新型干法水泥生产线,企业可以从能源成本和原材料成本两个方面实现节约。

节约的主要体现在燃料的使用上,湿法生产线需要花费较多的天然气或燃煤,而新型干法生产线则只需使用少量的天然气或燃煤。

此外,新型干法水泥生产线还可以利用废弃物和余热进行能源回收,进一步降低能源成本。

其次是环保效益的转化为经济效益。

水泥能源的消耗

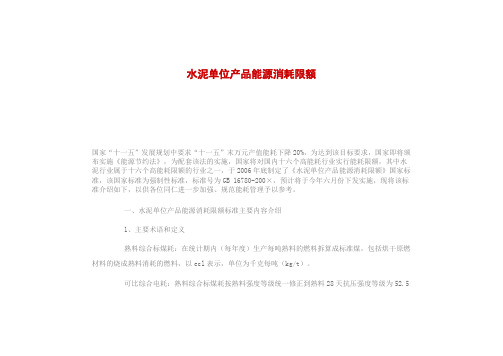

水泥单位产品能源消耗限额国家“十一五”发展规划中要求“十一五”末万元产值能耗下降20%,为达到该目标要求,国家即将颁布实施《能源节约法》,为配套该法的实施,国家将对国内十六个高能耗行业实行能耗限额,其中水泥行业属于十六个高能耗限额的行业之一,于2006年底制定了《水泥单位产品能源消耗限额》国家标准,该国家标准为强制性标准,标准号为GB 16780-200×,预计将于今年六月份下发实施,现将该标准介绍如下,以供各位同仁进一步加强、规范能耗管理予以参考。

一、水泥单位产品能源消耗限额标准主要内容介绍1、主要术语和定义熟料综合标煤耗:在统计期内(每年度)生产每吨熟料的燃料拆算成标准煤,包括烘干原燃材料的烧成熟料消耗的燃料,以ecl表示,单位为千克每吨(kg/t)。

可比综合电耗:熟料综合标煤耗按熟料强度等级统一修正到熟料28天抗压强度等级为52.5及海拔高度修正后所得的标煤耗,以ekcl表示, 单位为千克每吨(kg/t)。

熟料综合电耗:在统计期内生产每吨熟料的综合电力消耗,包括熟料生产各过程的电耗和生产熟料辅助过程的电耗(包括厂内线路损失以及车间办公室、仓库的照明等消耗),以Qcl表示,单位为千瓦小时每吨(kWh/t)。

可比熟料综合电耗:熟料综合电耗经熟料强度等级统一修正到出厂熟料28天抗压强度等级为52. 5和外购石灰石原料修正后所得的综合电耗,以Qkcl表示,单位为千瓦小时每吨(kWh/t)。

可比熟料综合能耗:在统计期内生产每吨熟料消耗的各种能源经熟料强度等级统一修正到出厂熟料28天抗压强度等级为52.5,并经海拔和外购石灰石原料修正后所得的综合能耗,以Ecl表示,单位为千克每吨(kg/t)。

水泥综合电耗:在统计期内生产每吨水泥的综合电力消耗,包括水生产各过程的电耗和为生产水泥的辅助过程用电(包括厂内线路损失以及车间办公室、仓库的照明等消耗),以Qs表示,单位为千瓦小时每吨(kWh/t)。

可比水泥综合电耗:水泥综合电耗经水泥28天抗压强度等级统一修正到出厂强度等级为42.5、外购石灰石原料和混合材掺量修正后所得的综合电耗,以Qks表示,单位为千瓦小时每吨(kWh/t)。

1水泥单位产品能源消耗限额.

水泥单位产品能源消耗限额GBl6780-2007《水泥单位产品能源消耗限额》由天津水泥工业设计研究院有限公司、中国建筑材料科学研究总院和合肥水泥研究设计院制定,该标准已于2007年12月3日发布, 2008年6月1日起实施。

为使各水泥生产企业对该标准有更深的了解,本文对标准中能耗限额指标的确定方法进行详细的介绍。

1 概述由于目前国内不少新型干法生产线仅生产水泥熟料.熟料转到水泥粉磨企业(粉磨站)进行粉磨,因此标准中能耗指标包括水泥熟料生产线“可比熟料综合电耗”和水泥粉磨企业(水泥粉磨站)“可比水泥综合电耗”指标。

此外.目前国家有关统计部门统计的水泥能耗包括水泥生产的煤耗以及电耗.并将电耗折算成标煤量.为与之对应.标准中限额指标包括“可比熟料综合能耗”和“可比水泥综合能耗”限额。

按照国家发展和改革委员会的要求.此次标准中能耗限额分为现有水泥企业水泥单位产品能源消耗限额、新建水泥企业水泥单位产品能源消耗限额准入值和水泥企业水泥单位产品能源消耗限额目标值三个等级。

作为产品标准.标准中能耗限额指标根据水泥和水泥熟料生产线的规模分类。

对于能耗限额指标的确定,水泥单位产品能源消耗限额主要根据调研的情况及代表性企业标定的能耗,参考各种规模生产线的平均熟料烧成热耗、综合电耗,按照标准中的修正方法修正后确定。

水泥单位产品能耗限额目标值主要根据国际上发达国家的生产指标及国内一些企业先进的指标确定。

保证目前国内有部分企业的指标能达到目标值。

新建水泥生产企业能源消耗限额主要根据国家目前的产业政策及目前不同规模新建生产线的技术指标.按照标准中的修正方法修正后确定。

2 能耗限额指标的确定目前国内熟料产量l 000ffd以上的生产线基本均为新型干法生产线,近几年我国水泥工业不同规模新型干法生产线设计能耗受原燃材料的影响,同一规模生产线的熟料烧成热耗有一定波动。

不同规模生产线的熟料烧成热耗和水泥综合电耗相差较大,生产线规模越大,熟料烧成热耗和水泥综合电耗越低。

水泥生产过程中的能耗分析与节约

水泥生产过程中的能耗分析与节约近年来,环保话题越来越受到人们的关注,并逐渐渗透到各行各业中。

而在建筑工程领域中,水泥是不可缺少的原材料之一。

但水泥生产过程中产生的能耗却是不容忽视的,因为过高的能耗不仅会增加生产成本,也会产生大量的污染物。

因此,对于水泥生产过程中的能耗分析与节约具有一定的现实意义。

水泥生产过程中的能源消耗水泥生产过程中能源消耗主要包括煤炭和电力两种能源。

其中,煤炭的使用量较大,大多数水泥厂采用的是煤炭干法生产方式。

煤炭在炉中燃烧产生热能,将水泥熟料进行烧结和冷却,产生高温热风和热气体,用于旋风分离器、窑尾冷却器和窑头预热器等设备中,同时也用于驱动转子和风机等设备。

而电力的使用量相对较小,主要用于机械和设备的运转。

由此可见,水泥生产过程中应该优先考虑对煤炭的节约和利用率的提高,以降低能源消耗。

同时也要注意机械和设备的能源利用效率,逐步提高其运转效率。

水泥生产中的能耗分析水泥生产中最耗能的环节是煤炭的燃烧过程,其次是窑头预热器和冷却器的运转。

因此,要合理优化燃烧过程,逐步减少冷却器的数量,提高预热器的使用效率,从而达到节能减排的目的。

具体而言,应从以下两个方面进行分析:1. 优化煤炭燃烧过程合理的煤炭燃烧过程可以将煤炭完全燃烧,同时也可以提高系统的热效率,达到更好的节能效果。

合理控制时间、温度和氧气浓度、流量等参数,保证煤炭的充分燃烧。

而一些国内的小水泥厂由于技术落后,设备老旧,没有进行烧结等工艺的优化,或使用的燃料太多,导致了水泥生产过程中的很大的能源消耗。

2.提高预热器和冷却器效率合理调整水泥生产过程中的热源利用率,提高窑头预热器的使用效率,最大限度地减少冷却器数量,以降低水泥生产过程中的能耗。

而实际上,在国内,针对这些问题,国家也发不出了多项关于技术革新及能源利用方面的政策,提高水泥能源利用率,提高煤炭、电力等二次资源消耗的效率,以减少水泥生产过程中的能源消耗。

但这些政策的推行也需要技术手段和能源管理方面的完善和提高。

新型干法水泥生产线在节能减排方面的优势研究

新型干法水泥生产线在节能减排方面的优势研究新型干法水泥生产线在节能减排方面的优势研究引言:水泥生产是目前工业生产中最能消耗资源和排放污染物的行业之一。

随着环保意识的增强和环境管理政策的逐渐严格执行,节能减排成为水泥行业发展中的重要课题。

新型干法水泥生产线以其高效节能、低碳环保的特点,成为水泥行业转型升级和可持续发展的关键技术和方法。

本文将重点研究新型干法水泥生产线在节能减排方面的优势,并提出一些相关的解决方案和建议。

一、新型干法水泥生产线的基本原理和工艺新型干法水泥生产线是相对于传统湿法生产线而言的一种新型水泥生产工艺,主要包括破碎、原料磨、煤粉磨、烧成和粉磨五个主要工序。

相对于传统湿法生产线,新型干法水泥生产线具有以下特点:1. 使用原料预混合技术,将原料进行均匀混合后,直接送入烧成系统,减少了煤粉磨工序,降低了能耗;2. 使用高效节能的矮窑炉烧成技术,减少了烧成过程中的热能损失;3. 使用先进的粉磨设备和磨矿技术,提高了煤粉磨的效率和细度;4. 使用先进的除尘设备和废气处理技术,减少了粉尘和废气的排放。

二、新型干法水泥生产线的节能减排优势1. 降低能耗:新型干法水泥生产线通过原料预混合技术,减少了煤粉磨工序,减少了能耗。

同时,使用高效节能的矮窑炉烧成技术,减少烧成过程中的热能损失,提高了能源利用效率。

相比于传统湿法生产线,新型干法水泥生产线的能耗可以降低约20%以上。

2. 减少二氧化碳排放:新型干法水泥生产线通过使用原料预混合技术和矮窑炉烧成技术,减少了煤粉磨工序和烧成过程中的热能损失,降低了能耗。

与传统湿法生产线相比,新型干法水泥生产线的二氧化碳排放量可以减少约30%以上。

此外,新型干法水泥生产线采用先进的废气处理技术,可以对废气进行高效处理和降尘,减少了对大气环境的污染。

3. 提高产品质量:新型干法水泥生产线采用先进的粉磨设备和磨矿技术,提高了煤粉磨的效率和细度,改善了产品的品质和性能。

新型干法水泥生产线的发展趋势及前景分析

新型干法水泥生产线的发展趋势及前景分析新型干法水泥生产线是一种高效、环保、节能的生产方式,具备较大的发展潜力。

本文将从技术、市场和环境方面分析其发展趋势和前景。

一、技术方面1.智能化:新型干法水泥生产线将逐渐实现智能化生产,通过自动化控制系统和传感器监测设备运行状况,能够实时调整参数,提高生产效率和品质。

2.高质量产品:新型干法水泥生产线采用新型破碎、研磨和煅烧技术,能够更好地控制原料的配比和烧成温度,从而生产出高质量的水泥产品,满足市场需求。

3.绿色环保:新型干法水泥生产线采用封闭式生产,减少粉尘和废气的排放,能够更好地保护环境。

同时,通过回收利用废气和废热,能够实现能源的高效利用。

二、市场方面1.需求增加:随着国内工业化进程的加快和城市化进程的推进,对水泥的需求量将持续增加。

新型干法水泥生产线具备高效生产能力,能够满足市场对水泥的需求。

2.市场竞争:传统湿法水泥生产线由于工艺复杂、能耗高等问题逐渐被淘汰,新型干法水泥生产线则有利于提高水泥企业的竞争力。

不过,由于新型干法水泥生产线的技术要求和投资成本较高,新进入市场的企业会面临一定的挑战。

3.国际市场:新型干法水泥生产线具备较好的竞争力,能够满足发展中国家对水泥的需求。

同时,随着全球环境保护意识的提高,国际市场对绿色环保水泥的需求将进一步增加,这为新型干法水泥生产线开拓国际市场提供了机会。

三、环境方面1.节能减排:新型干法水泥生产线采用封闭生产、废气回收利用等措施,能够显著减少能耗和废气排放,具备较好的节能减排效果。

这符合国家对于环保的要求,也有利于企业树立良好的形象。

2.资源保护:新型干法水泥生产线能够更好地利用废热和废气,实现资源的循环利用,减少原材料的消耗,有利于保护资源。

3.环境法规:随着环境法规的日益完善和执行力度的加强,对于传统湿法水泥生产线的限制将会增加,而新型干法水泥生产线则符合环保标准,更容易通过环保审批。

综上所述,新型干法水泥生产线具备发展趋势和较好的前景。

浅谈新型干法水泥生产工艺及节能减排技术

浅谈新型干法水泥生产工艺及节能减排技术本文简述了新型干法水泥生产工艺的特点,对新型干法水泥生产的工艺流程进行了详细分析,同时探讨了新型干法水泥生产的节能减排技术,以供参考。

标签:新型干法;水泥生产工艺;节能减排新型干法水泥生产技术作为一种新式生产技术,以其独特的优势被广泛应用在水泥生产中,但是在实际应用中,也存在高能源消耗问题,一定程度上制约了企业发展。

加强新型干法水泥生产技术和节能技术应用研究十分必要。

1、新型干法水泥生产工艺的特点1.1污染少,较为环保因为应用“均化链”技术,因此可将在传统开采方式中很好的利用需要丢弃的石灰石资源:应用预分解、悬浮预热与新型多通道燃烧器,能很好利用再生及低质燃料,不仅如此还可将系统的废气排放量有效降低,其空气当中所形成的NO2含量也可降低,以此使其对环境的污染得以减少。

1.2品质优良生料设备基本是应用原料配料、矿山开采以及生料空气搅拌均化等几个环节相互进行现阶,并紧密的进行配合,以此对预分解窑以及悬浮预热新技术对其生料质量所提出的相应要求予以满足。

其产品质量与湿法相同,能让干法所生产出来的熟料有所保障。

1.3消耗较低应用新型粉体输送与高效多功能挤压粉磨装置能将输送机粉磨的能耗有效节约,而預分解与悬浮预热技术能将传统回转窑当中物料的分解方法很好的改变,而熟料煅燒所需的能耗会不断下降。

现阶段熟料的热耗不断降低,而已经烧成的热耗降至3000kJ/kg以下,其水泥单位的点好也会降至90kW·h/t之下。

1.4建设周期长因为新型干法水泥生产技术对生产设备技术有较高的要求,并且对交通、地质以及资源的要求也非常高,并且耐火材料消耗非常大,所以整体的投资也相对较大。

2、新型干法水泥生产工艺流程2.1配置生料石灰石作为原材料进入到破碎喂料仓当中,在经过细致的破碎后就可以进入到预均化堆场中。

黏土由装卸车运送到黏土仓当中,在经过喂料机后进入双辊破碎机,其后再将其输送至预均化堆场中。

新型干法水泥生产技术的现状及发展方向

新型干法水泥生产技术与设备一、新型干法水泥生产技术的现状及发展方向以预分解窑为代表的新型干法水泥生产技术是国际公认的代表当代技术发展水平的水泥生产方法。

具有生产能力大,自动化程度高,产品质量高,能耗低,有害物排放量低,工业废弃物利用量大等一系列优点。

以预分解烧成技术为主,进一步优化系统内各单项装备技术,提高产量和质量,降低热耗和电耗。

新型干法窑向大型化发展,自动化水平不断提高,以提高劳动生产率,降低产品成本,增加经济效益。

扩大原燃料的使用范围和减少粉尘及有害气体的排放,以保持可持续发展。

新型干法水泥生产工艺过程包括原燃料进厂、原燃料破碎、生料制备、熟料煅烧、水泥制成及发运等。

典型的新型干法水泥生产工艺流程。

如图:二、原材料石灰质原料是指以碳酸钙为主要成分的石灰石,每生产1t熟料大约需要1.3t石灰石,生料中约80%以上是石灰石。

生料中氧化钙含量一般为40%-44%。

为了达到上述要求,一般要求石灰石氧化钙含量不低于45%,以免配料困难。

为了使熟料中的氧化镁不超过5%,要求石灰石中氧化镁含量不得超过3%。

控制燧石和石英含量小于4%,生料应尽可能磨得细一些。

石灰石中碱含量(R2O)应小于1%,最好小于0.5%-0.7%。

评价石灰石的质量,除了化学成分是否适宜外,其无聊状况也很重要,如硬度、矿物结构、杂质含量及杂质的分布是否均匀等。

表2 石灰石质原料的质量要求单位:%黏土质原料主要提供水泥熟料中的SiO2、Al2O3及少量Fe2O3.天然黏土质原料有黄土、黏土、页岩、粉砂岩及河泥等。

其中黄土和黏土用得最多。

还有粉煤灰、煤矸石等工业废渣。

黏土质原料是碱和碱土的铝硅酸盐,主要化学成分是SiO2,其次是Al2O3和少量Fe2O3。

一般生产1t熟料需0.3-0.4t黏土质原料。

表3 黏土质原料的技术要求单位:%铁质校正原料铁质校正原料是用来补充生料中Fe2O3的含量。

铁质校正原料的质量要求Fe2O3>40%。

表5 各种铁质校正原料的化学成分硫(S)灰分(A),燃料燃烧后剩下的不可燃烧的杂质成为灰分,成分多为SiO2、Al2O3、Fe2O3、CaO、MgO等,其中SiO2、Al2O3占大多数。

新型干法水泥研究报告

新型干法水泥研究报告引言干法水泥生产是一种新型的水泥生产工艺,在近年来得到了广泛关注与研究。

本文将对新型干法水泥进行研究,并探讨其在水泥行业中的应用前景。

第一步:了解传统水泥生产工艺在开始研究新型干法水泥之前,我们首先需要了解传统水泥生产工艺。

传统水泥生产一般采用湿法生产,该工艺需要较多的水资源,并且会导致大量的废水排放。

此外,湿法生产还需要大量的能源消耗,对环境造成了一定的负面影响。

第二步:新型干法水泥生产工艺介绍新型干法水泥生产工艺是一种无需大量水资源的环保生产方式。

该工艺通过在原料研磨和烘干过程中控制湿度,实现了在无需添加水的情况下生产水泥。

此外,新型干法水泥生产工艺还能够降低能源消耗,减少废气排放。

第三步:新型干法水泥的特点与优势新型干法水泥相比传统水泥具有以下特点和优势: 1. 节约水资源:干法生产无需大量水资源,减少了对水资源的消耗。

2. 环保节能:新型干法水泥生产工艺减少了废水和废气的排放,并降低了能源消耗。

3. 产品质量优异:新型干法水泥的产品质量高于传统水泥,具有更好的强度和稳定性。

第四步:新型干法水泥的应用前景新型干法水泥在水泥行业中具有广阔的应用前景: 1. 环保要求:随着环境保护意识的提高,传统水泥生产工艺将面临严格的环保要求,而新型干法水泥可以满足这一要求。

2. 资源节约:新型干法水泥生产工艺能够节约大量的水资源和能源,更符合可持续发展的要求。

3. 市场需求:消费者对环保和高品质产品的需求不断增加,新型干法水泥具有较好的市场前景。

结论通过对新型干法水泥的研究与分析,我们可以得出以下结论: 1. 新型干法水泥是一种无需大量水资源的环保生产工艺。

2. 新型干法水泥具有节约能源、降低废气排放和产品质量优异等特点与优势。

3. 新型干法水泥在水泥行业中有着广阔的应用前景,符合环保和市场需求。

在未来的研究中,我们还可以进一步探索新型干法水泥的生产工艺优化、产品性能提升等方面的问题,为水泥行业的可持续发展做出更大的贡献。

关于新型干法熟料高产低耗的

关于新型干法熟料高产低耗的技术措施和管理节能减排是目前全世界各国都在进行的一项事关人类生存的重要工作。

水泥行业是高耗能高排放行业中的重点之一。

理所当然的成为我国节能减排工作的重点调控产业。

目前我国水泥产量已经超过了16.5亿吨,熟料9.6亿吨。

按照吨水泥耗电100kwh/t计算,每年就要耗电1650亿度,按照吨熟料耗煤 115kgce/t计算,每年9.6亿吨熟料耗煤1.105亿吨标煤。

排出二氧化碳约2.92亿吨。

因此,中国的水泥企业,在生产中每节约1kgce/t,就可以减少253.44万吨二氧化碳的排放。

根据目前我国熟料生产线的实际运行的情况,一般的生产线降低5kgce/t 是非常有可能的。

这样,仅节煤一项全国可以减少1267.2万吨二氧化碳,按照每降低1kwh/t水泥,全国水泥可减少53.539万吨二氧化碳的排放计算,对比国内平均水平和先进水平的差距,降低10kwh/t是有可能的,这样,全国水泥行业可减少535.39万吨二氧化碳的排放,两项合计1802.59万吨。

因此,水泥行业肩负着节能减排的重要任务。

这同时也是水泥工厂提高技术管理水平、技术进步的一项重要工作。

目前,国内已投产的1000t/d---10000t/d的生产线基本都超过了设计产量10%—15%。

但是,很多生产线在产量提高的同时,热耗及电耗也在提高。

真正达到设计热耗指标的也不多。

这样一来,与节能减排的原则就不符合了。

虽然这些生产线的产量都领先于国际先进水平。

但是,这些生产线的电耗及热耗对比国际先进水平却有很大的差距。

进一步降低生产线的能耗,是每一个从事水泥生产的技术人员应尽的责任。

但是,这是一个说起来容易做起来难的事情。

预分解技术是一项成熟的技术,从70年代初研究成功并在实际生产中应用以来,其理论一直没有改变。

但是,从理论到实践的设计应用技术以及配套设备的技术,却是以日新月异的速度快速发展着。

它们的发展,促进了熟料烧成中预分解技术的发展。

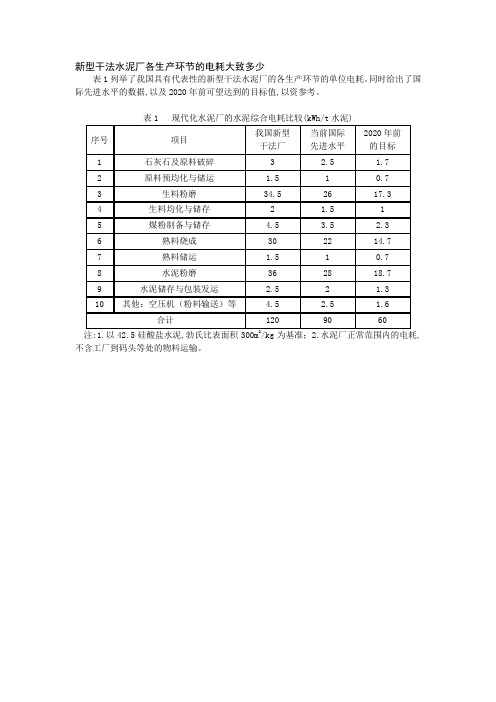

61、新型干法水泥厂各生产环节的电耗大致多少

60

注:1.以42.5硅酸盐水泥,勃氏比表面积300m2/kg为基准;2.水泥厂正常范围内的电耗,不含工厂到码头等处的物料运输。

3

2.5

1.7

2

原料预均化与储运

1.5

1

0.7

3

生料粉磨

34.5

26

17.3

4

生料均化与储存

2

1.5

1

5

煤粉制备与储存

4.5

3.5

2.3

6

熟料烧成

30

22

14.77ຫໍສະໝຸດ 熟料储运1.51

0.7

8

水泥粉磨

36

28

18.7

9

水泥储存与包装发运

2.5

2

1.3

10

其他:空压机(粉料输送)等

4.5

2.5

1.6

合计

120

新型干法水泥厂各生产环节的电耗大致多少

表1列举了我国具有代表性的新型干法水泥厂的各生产环节的单位电耗。同时给出了国际先进水平的数据,以及2020年前可望达到的目标值,以资参考。

表1现代化水泥厂的水泥综合电耗比较(kWh/t水泥)

序号

项目

我国新型

干法厂

当前国际

先进水平

2020年前

的目标

1

石灰石及原料破碎

水泥工业能源消耗现状与节能潜力[1]

![水泥工业能源消耗现状与节能潜力[1]](https://img.taocdn.com/s3/m/2d2fa3fa770bf78a65295408.png)

中国水泥2006.3一、节约能源的战略意义《中共中央关于制定国民经济和社会发展第十一个五年规划的建议》中提出:“在优化结构、提高效益和降低消耗的基础上,实现2010年人均国内生产总值比2000年翻一番;资源利用效率显著提高,单位国内生产总值能源消耗比“十五”期末降低20%左右”。

《建议》仅有的两个硬指标,把单位GDP能源消耗比十五末期降低20%左右作为其中之一,反映了实现20%节能目标深刻的战略意义,同时也反映了党中央转变增长方式,转变发展模式的决心。

在国民经济快速增长的拉动下,特别是高耗能产业发展迅速,城市化和工业化进程的加速,居民消费结构的升级换代,我国日趋成为世界加工厂等因素的影响,近几年,我国能源消费出现较快增长,煤、电、油、运全面紧张,如果任由这种趋势发展,随着经济规模的不断扩大,能源、资源、生态环境对经济增长的约束将逐渐加大,必将影响到未来社会经济的持续协调发展。

在对当前社会、经济、能源、环境形势深刻认识的基础上,十六届五中全会提出节能降耗的具体目标,把经济社会发展切实转入到全面协调可持续发展的轨道上来。

“十一五”期间,我国工业将为实现规划目标扮演重要的角色和起决定性作用。

现代化工业与大水泥工业能源消耗现状与节能潜力中国水泥协会常务副会长曾学敏循环经济RECYCLINGECONOMY162006.3CHINACEMENT(含水泥粉磨站)增加了近500家,水泥熟料生产企业数量呈逐年下降趋势。

截止2005年底,水泥企业总数为5177家,其中水泥粉磨站1000余家。

具有熟料生产功能企业只有4000余家。

在这些企业中,国有企业及集体企业呈逐年下降趋势,分别由2000年占企业数的21.2%和30.3%,下降到2005年的9.4%和13.7%,分别下降了11.8个百分点和16.6个百分点;私营企业数量大幅度上升,企业绝对数由2000年的745个,上升到2005年的2187个,是当年的2.9倍;其它内资企业基本稳定,基本占当年企业总数的30%左右;三资企业呈逐年稳步上升态势,由2000年的152个,上升到2005年的209个,平均年增长率为6.6%,见表2。

水泥行业能耗分析及节能措施

1 水泥是国民经济的基础原材料,水泥工业与经济建设密切相关,在未来相当长的时期内,水泥仍将是人类社会的主要建筑材料。

随着经济的发展,水泥产量剧增,1978年全国水泥产量6524万吨,2005年水泥产量10.60亿吨,水泥年产量净增9.95亿吨。

水泥工业作为高耗能产业,其迅速发展与随之对资源、生态和环境的压力之间的矛盾日益凸显。

国家发改委《节能中长期专项规划》要求降低水泥生产能耗,水泥综合能耗由2000年的181降到2010年的145千克标准煤/吨[1]。

此外要求通过结构调整和产业替代,发展新型干法窑外分解技术,提高新型干法水泥熟料比重,积极推广节能粉磨设备和水泥窑余热发电技术,对现有大中型回转窑、磨机、烘干机进行节能改造,逐步淘汰机立窑、湿法窑、干法中空窑及其它落后的水泥生产工艺。

本文通过对某水泥厂2005年的能源审计,摸清该企业主要工序、设备能量和能源损失分布情况,分析其节能潜力,有针对性地提出节能管理与技术相关对策,以探索水泥行业的节能方向。

2 某水泥厂年产水泥150万吨,熟料120万吨,拥有3700t/d水泥和5000t/d熟料的干法生产线两条, 2005年主要产品PII52.5R、PO42.5R、PO32.5R、PO32.5和PC32.5水泥1582956 t,熟料1132997t。

2.1 该企业原有3700 t/d 干法生产线1条,2003年适应市场需求和当地资源条件,新建5000t/d熟料生产线1条,2005年4月投产。

生产工艺分为矿山、生料制备、熟料烧成和水泥制成四工序。

具体生产工艺流程图参见图1。

石灰石页岩粉煤灰铁矿石石灰石破碎配料计量生料均化库冷却机熟料库熟料外运散装出厂袋装出厂图1 某水泥厂生产工艺流程图2.2 2.2.1 经审计,该企业2005年共消费能源365907.1tce,其中原煤325794t,折标煤266923 tce,占总能耗的72.94%;电力241.57Gwh,折标煤97592.76 tce,占总能耗的26.67%;汽油38.56t,折标煤56.74 tce,占总能耗的0.0156 %;柴油915.86t,折标煤1334.53tce,占总能耗的0.36 %;年耗地下水总量361万m3,水的循环利用率80 %。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.引进生产线技术水平明显高于国产线。13条采用全部国外技术装备生产线的熟料热耗平均为766kCal/kg,且全部低于全国平均值,46.15%的引进生产线熟料热耗小于750kCal/kg.江西亚东以696kCal/kg位居首位,而国内生产线中最好的海螺集团某生产线为730.66kCal/kg;引进线的吨熟料电耗平均为65.86kWh,77%的生产线吨熟料电耗水平低于国内69.34kWh的平均值;引进线的吨水泥综合电耗平均为93.82kWh,77.78%的生产线吨水泥综合电耗在100kWh以下。

在能耗方面,1998年~2003年,日本吨水泥综合电耗一直在98kWh~100kWh.2004年~2006年在100kWh~103kWh;自上世纪80年代中后期以来,日本水泥熟料烧成热耗一直低于770kCal/kg,1998年之后降至735kCal/kg以下。

相比之下,目前我国新型干法水泥能耗水平差强人意。对我国177条新型干法水泥生产线统计,平均熟料烧成热耗为828kCal/kg.其中熟料烧成热耗小于750kCal/kg的生产线数量23条,仅占13%;吨熟料电耗平均为69.34kWh,其中小于60kWh的仅有27条,占15.25%;吨水泥综合电耗平均为98.31kWh,其中,大于100kWh的比例为45.92%。

2.近年来引进生产线的熟料烧成技术水平明显高于上世纪80~90年代引进线水平。7条2000年以来采用全部国外技术装备建设的生产线熟料烧成热耗平均为733.66kCal/kg,6条2000年前引进线的熟料烧成热耗平均为804kCal/kg。

3.大型生产线能耗明显低于中小型生产线。在烧成方面,8条5000t/d以上熟料生产线的熟料热耗761kCal/kg,66条4000t/d~5000t/d(含)为783kCal/kg,72条2000t/d~4000t/d(不含)为830kCal/kg,31条700t/d~2000t/d(不含)为924kCal/kg;在电耗方面,50000t/d以上生产线吨熟料平均电耗为64.85kWh,吨水泥综合电耗为95.79kWh;4000t/d~50000t/d生产线吨熟料平均电耗为64.92kWh(小于60kWh的21条,仅占32.3%),吨水泥综合电耗为91.94kWh(小于100kWh的比例为70.45%);2000t/d~4000t/d吨熟料平均电耗为70kWh(小于60kWh的有4条,仅占5.55%),吨水泥综合电耗为99.97kWh(小于100kWh的比例为49.12%);700t/d~2000t/d吨熟料平均电耗为78.98kWh(仅有2条小于60kWh),吨水泥综合电耗为104.52kWh(小于100kWh的比例为36.67%)。

10-09“2010年水泥钢板仓十强评选”揭开序幕 10-08石门海螺水泥公司二期工程的点火投产 10-11第二轮并购大潮 海螺能否幸免?

10-09上海海螺水泥九月份经营指标创佳绩 10-08红山水泥新型干法生产线项目竣工投产 10-08水泥行业:由于需求比预期强劲 我们调整...

10-07水泥巨头拉法基看好中国大西南发展 10-09新型工业化道路引领中国工业新跨越 10-06湖北省完成落后淘汰产能任务

精彩推荐

拉法基水泥(中国)积极布局西 第二轮并购大潮 海螺能否幸免? “2010年水泥钢板仓十强评选” 新型工业化道路引领中国工业新

石门海螺水泥公司二期工程的点 海螺斥巨资建水泥窑垃圾处理城 水泥行业唱响“绿色环保曲” 假冒水泥生产企业的猖獗原因? 对假冒水泥坚决说“不”

【2010.08.21-08.24 湖北】关于召开GB9774—2... 【2010.08.21-08.25 湖北】关于召开GB/T《水泥...

【2010.08.18-08.20】关于召开各省市区水泥协... 【2010.08.06-08.08】关于召开第三届中国水泥...

【2010.08.10-08.13 北京】关于第七期建材物理... 【2010.07.30-07.31 北京】关于召开水泥助磨剂... 周资讯排行榜

4.立磨、辊压机+球磨机等先进适用技术装备的电耗低于传统球磨机电耗。生料采用传统球磨机系统生产线的吨熟料平均电耗为74.59kWh,而采用立磨、辊压机或辊压机+球磨系统生产线的吨熟料平均电耗为66.04kWh,球磨机系统电耗高12.95%;生料-水泥粉磨配置采用球磨-球磨系统的传统配置生产线的吨水泥综合电耗为100.93kWh,采用立磨(或辊压机)-辊压机+球磨(或立磨)配置生产线的吨水泥综合电耗为98.29kWh。

特别关注 您的位置:水泥人网 >> 装备技术 >> 实验分析 >> 详细信息 在线投稿

我国新型干法水泥能耗水平分析

发布: 2009-12-14 16:56 | 编辑: 刘春辉 | 查看: 275次

摘要:

2000年~2005年,是我国新型干法水泥发展最快的时期。据中国水泥协会统计,截至2005年底,全国共有新型干法生产线614条,其中2000年~2005年就建设了485条。这些新型干法生产线绝大部分是我国自己设计、采用国内设备(部分引进粉磨系统及关键件)建设的,对改变我国水泥工业的技术结构起到了至关重要的作用,大大提升了我国水泥工业在国际的行业地位。近年来,我国在发展新型干法水泥工业上取得了不俗的成绩,但也应清醒地认识到,我国新型干法水泥能耗指标距国际先进水平尚有不小的差距。

印度工业联合会已将印度水泥发展定位在了世界级水准(WorldClassEnergyEfficiency),并制定了力争吨熟料电耗降至56kWh~62kWh、热耗650kCal/kg的未来发展目标。

日本是传统的水泥生产强国。作为新型干法工艺的发明国,日本水泥工业技术一直处于国际领先水平,上世纪70年代,就淘汰了能耗高的湿法工艺。到2000年,日本水泥生产已全部采用SP及NSP工艺,NSP的比例达到89%。据日本水泥协会资料显示:2006年,日本共有全能水泥厂32个,水泥窑58座,水泥窑年运转率达到95.01%(2005年95.13%)。

通过以上分析可以看出,我国新型干法水泥与具有世界先进水平的印度、日本尚有较大差距,从热耗、电耗等技术指标看,总体水平相当于上世纪90年代国际先进水平。

成为本站高级会员即可查看全部信息。

1

顶一下

打印 |0位网友发表了看法】

COPYRIGHT 2006-2012 All Right Reserved 版权所有:中石商联广告有限公司

经营许可证编号:京ICP证080547号

版权所有,未经书面协议授权,禁止转载使用

欢迎光临水泥人网站!请问,有什么可以帮您吗?

10-09浩水公司日产4000吨水泥生产线投产

水泥人网 | 站点地图 | 友情链接 | 联系我们 | 中国涂料采购网 标题 内容 作者

联系地址:北京市石景山区阜石路166号泽洋大厦718室 邮编:100043 电话:010-52638825、88909196 网络部:010-52638878

5.企业管理水平与技术指标呈现正相关性。一些企业规模不大的生产线的单项技术指标比较先进,但总体指标却不能领先。同时,许多企业尽管设备配置比较先进,但技术指标并没有明显的提高,反映出我国水泥企业的管理水平参差不齐。而管理水平较高的企业其生产线的技术水平大都高于同类配置生产线水平。如,在23条熟料烧成热耗小于750kCal/kg生产线中,海螺集团就占了16条,21条吨熟料平均电耗小于60kWh的4000t/d~50000t/d生产线中,海螺集团占14条,体现出海螺集团的总体管理水平确实比较高。

全国水泥价格一览(09.12-09. 2010年会议日程安排更多

【2010.11.24-26 海口】关于召开第四届水泥行... 【2010.10.14 -10.15桂林】2010第十二届亚洲水...

【2010.10.12-14 广西】2010年中国水泥协会水... 【2010.09.10-09.12 太原】2010首届全国熟料冷...

印度98%的水泥企业为私人所有,水泥生产以新型干法工艺为主,成套技术从欧洲进口。F.L.Smidth、KHD等欧洲公司在印度均设立了设备制造基地,印度国内也有一定的设备制造能力。近10年来,随着能源价格的不断攀升,能耗成本占总成本的比例已从原来的20%上升到40%,包括水泥企业在内的相关利益群体的节能降耗意识显著提高。在企业、设备供应商、咨询部门等的共同努力下,印度水泥工业生产能耗水平达到了世界先进水平。2005年,印度吨水泥(OPC)综合电耗达到了82kWh,熟料烧成热耗为723kCal/kg,与1995年相比分别降低了26.78%和11.3%.

我国新型干法水泥能耗水平分析 - 装备技术 - 水泥人网 资讯 行业 企业 会议 项目投资 装备技术

项目 人物 技术 股市 水泥价格 标准法规 找我 名录

名片 产品 社区 论坛 视频

圈子 博客 图片 专题 人才

广告 书店

装备技术 商界明星 | 装备研究 | 维护门道 | 技术产品应用 | 市场探宝 | 独家策划 | 矿山建设 | 余热利用 | 试验分析 | 工程设计 |

目前,国际上水泥生产技术指标最高的国家是印度和日本。印度现有水泥厂495家,水泥总产能17134万吨/年,2006年水泥产量14781万吨。印度水泥工业集中度较高,2004年前5家水泥企业生产集中度就达到了50.7%,前11家达到74.1%.2006年,共有年产20万吨以上企业130家(其中100万吨以上水泥厂76家),水泥产能及产量分别为16024万吨/年和14181万吨/年,分别占全国的93.52%和95.94%.