基于电涡流传感器的全闭环锯片磨床数控系统开发

基于双闭环结构的线切割机自动分度加工控制系统研究与设计

摘 要 : 对时栅 产品 化过 程 中普通 线切 割 机加 工 回转 分度 精 度 不足 , 工操 作 效 率低 的 问题 , 出 了利 针 人 提

用 自制 的 时 栅 分 度 转 台 结 合 嵌 入 式 系统 技 术 , 究 并 开 发 了一 套 线 切 割 机 自动 分 度 加 工 控 制 系统 。 该 研 系 统 以 双微 控 制 器 为 基 础 , 成 双 闭 环 控 制 结 构 。 局 部 闭 环 实 现 加 工 系 统 的 自动 分 度 定 位 , 系统 闭 环 形 而

O 引 言

场式 时栅角 位移 传感 器作 为一 种 新 型 的角位 移 传

感器 , 采用 类 似 于交 流 电机 的结 构 形 式 , 量 精 度 测

xn a l nd e b d e e h o o y. o l ig t b ea m e d d tc n l g D ub eM CU s u e o f r d u e co e l p s r c u ei hec n r l i s d t m o bl l s d- o oo tu t r n t o to s t m . e w o k o u o ai n e i s c m plme e h oc lco e l o yse Th r fa t m tc i d xng i o e ntd i t e l a l s d・o p,a he w o k o d xn n nd t r fi e i g n a d m a hnig i o n c i n sc mplm e t d i h ys e cos d lo e n e n t e s tm l e -o p.Thea ppl ai n o f r t a ih pr cso d ・ i to s c n o m h th g e ii n i e c n i g a c i n s a hive ,a h o e s i nat n e xn d m a hnig i c e d nd t e pr c s s u te d d.Th o uc in e ce c s g e ty i n e pr d to f in y i a l mpr e i r ov d

数控万能磨床控制系统的二次开发的开题报告

数控万能磨床控制系统的二次开发的开题报告一、项目背景数控万能磨床是目前制造业中广泛应用的重要设备之一,其主要功能是利用高速运动的砂轮对工件进行精细的加工。

传统的数控万能磨床大多使用PLC作为控制核心,实现基本的加工功能,但在高效、高精度、高灵活性等方面仍存在一定的限制。

随着工业自动化的发展和数字化技术的应用,数控万能磨床的控制系统也在逐渐升级和改进。

二次开发数控万能磨床控制系统将进一步提高设备的精度和效率,同时也将扩展设备的应用领域和提高设备的智能化水平。

二、项目目的本项目旨在对数控万能磨床控制系统进行二次开发,以提高设备的加工精度、效率和可靠性。

具体目标如下:1. 改进数控万能磨床控制系统的算法、控制策略和实现方式,实现更高效、更精确的加工过程。

2. 开发数控万能磨床控制系统的自适应控制算法,能够自动适应不同工件的加工需求,提高设备的智能化水平。

3. 优化数控万能磨床控制系统的用户界面,提高设备的易用性和可维护性。

4. 针对数控万能磨床控制系统的故障预警和自动报警等功能进行优化,提高设备的可靠性和安全性。

三、项目内容本项目主要包括以下内容:1. 设计数控万能磨床控制系统的架构和功能模块,并进行二次开发。

2. 设计自适应控制算法,实现设备自动适应不同工件的加工需求。

3. 优化用户界面、增加操作便捷性和可维护性。

4. 设计故障预警和自动报警等功能,提高设备的可靠性和安全性。

五、项目计划本项目的开发周期为12个月,具体计划如下:第1~2个月:项目立项和调研。

确定项目的目标和任务,收集和整理相关资料和文献。

第3~4个月:设计算法和功能模块。

针对磨床控制系统的优化需求,设计算法和功能模块,并进行模块化设计。

第5~6个月:模块开发和集成。

按照模块划分,开发相应的功能模块,进行模块之间的联调和集成。

第7~9个月:实现自适应控制算法。

针对磨床控制的自适应需求,设计和实现相关控制算法,进行性能测试和优化。

第10~11个月:优化用户界面和增加功能。

基于PMAC2的全闭环控制螺纹磨床数控系统

基于PMAC2的全闭环控制螺纹磨床数控系统作者:李红侠叶利伟蒙海军来源:《西部论丛》2018年第05期【摘要】介绍了一种新型螺纹磨床数控系统,对硬件、软件的设计进行了分析。

采用触摸屏进行人机对话。

采用PMAC2运动控制器,实现了逻辑和运动控制。

机床Z轴、X轴采用全闭环控制,提高了控制精度。

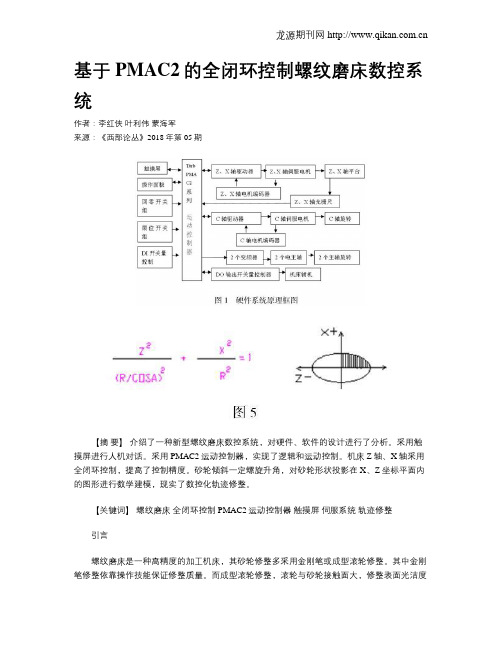

砂轮倾斜一定螺旋升角,对砂轮形状投影在X、Z坐标平面内的图形进行数学建模,现实了数控化轨迹修整。

【关键词】螺纹磨床全闭环控制 PMAC2运动控制器触摸屏伺服系统轨迹修整引言螺纹磨床是一种高精度的加工机床,其砂轮修整多采用金刚笔或成型滚轮修整。

其中金刚笔修整依靠操作技能保证修整质量。

而成型滚轮修整,滚轮与砂轮接触面大,修整表面光洁度不好,磨削不同的螺纹需更换不同的成型滚轮。

国内也有进口美国德拉克DRAKE全智能机器人操作螺纹磨床,而国内大部分中小企业其维修技术力量薄弱,维护不便。

因此,需要由中国制造智能化螺纹磨床替代进口。

随着智能化的发展,越来越要求减少人工操作因素对产品质量的影响。

而智能机床的基础是机床精度及稳定性高,人为因素少,才能保证合格率。

根据市场需求,研制了一种全闭环控制螺纹磨床的数控系统,提高了机床精度,砂轮数控化轨迹修整改善了修整精度,减少了人工操作的影响。

一、建立数控系统坐标系1、机床结构简介在床身上有纵向和横向导轨。

纵向移动平台Z轴、横向进给平台X轴。

在X、Z轴上安装有光栅尺,滚珠丝杠传动。

在Z轴上安装有工件旋转机构C轴和手动扳螺旋升角的滚轮机构。

在X轴上安装有手动扳螺旋升角的砂轮主轴机构。

工件及砂轮人工装卸。

砂轮人工平衡。

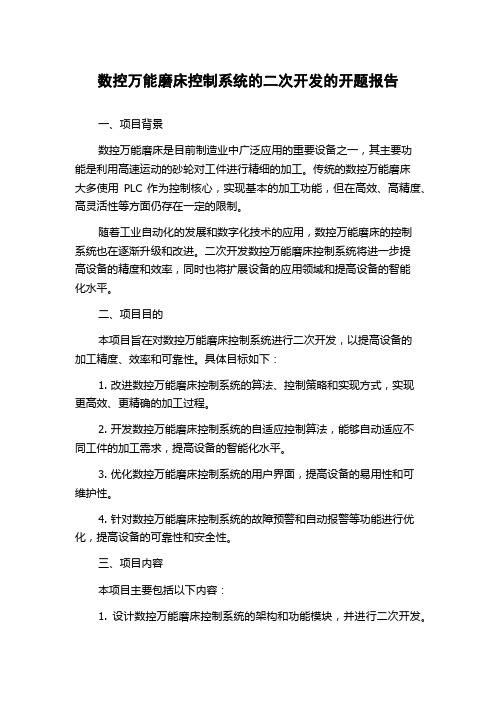

2、机床坐标系:#1->180C #2->2000X #3->2000Z二、数控系统的硬件系统硬件简介:如图1硬件系统原理框图,组成如下:(1)运动控制器:其核心是美国Delta Tau公司的Turbo PMAC2系列的Clipper集成控制卡。

它是一台完整的、实时的、多任务的计算机。

基于电涡流传感器的轧辊圆度测量系统设计

第18卷第2期2016年6月厦门城市职业学院学报Journal of Xiamen City Vocational CollegeVol. 18 No. 2Ju n.2016基于电涡流传感器的轧辊圆度测量系统设计吴庆勇(厦门城市职业学院,福建厦门361008)[摘要]电涡流传感器在检测札辊表面时,即便在有水、油、灰尘及电磁场的干扰下,仍然能够准确 测量,但其只能在较窄的测量范围内维持高精度的测量结果。

“电涡流传感器+滚珠丝杆+光栅尺”的高 精度长距离位移闭环控制检测方法可以解决高精度测量范围较窄的问题,针对提出的检测方法,进行验证实验,结果显示该测量系统的可行性、重复性和精度都可以达到要求。

[关键词]札辊测量&电涡流传感器&闭环控制&高精度&长距离[中图分类号]TH822 [文献标识码]A[文章编号]2095 -2724 (2016) 02 -0068 -04轧辊的表面精度会直接影响被轧制板带钢 的质量。

在轧辊磨床磨制轧辊的过程中,采 用接触式传感器检测时会破坏轧辊表面,因此,为了提高轧辊表面精度需要采用高精度 非接触式传感器进行检测。

然而激光位移传 感器和电容位移传感器存在对环境的抗干扰 能力差、测量范围窄、结构复杂等缺点,不 利于应用在实际轧辊辊型检测系统中[1-2]。

电涡流传感器可以不接触被测工件表面,对 被测物表面无磨损,并且结构简单、灵敏度 高、测量精度高,对环境适应性强,即便在 有水、油、灰尘及电磁场的干扰下,仍然能 够准确测量[<-4]。

电涡流传感器成为轧辊测 量的首选,然而电涡流传感器只能在较窄的 测量范围内维持高精度测量结果。

当轧辊辊 型的变化量(凹凸量)较大的时候(比如-#4mm),就超出了电涡流传感器的测量范围。

为了解决上述问题,本文提出“电涡流 传感器+滚珠丝杆+光栅尺”的测量方法,搭建基于电涡流传感器的恒间距闭环非接触 式测量系统,并通过实验证明该方法的可行 性和可靠性。

一种全闭环中走丝电火花线切割机床数控系统

件 。实 际切割 实验 数据 显 示 , 用这 种数 控 系统后 , 采 中走 丝线 切 割 机床 的可 靠 性和 加 工 精 度有 了显 著提 高 。 关键 词 : 线切 割机 床 高速 数字 采样 高效 加工 图形编 程 中图分 类号 : P 9 T 33 文献 标识 码 : A

to r blm s s l e y u i g C c mp n ai n p i cp e Th iu lp o r mmi g a d c n r li t g a r lp o e i o v d b sn o e s t rn i l . o e v s a r g a n n o to n e r — t n s fwa e i e in d n mp e n e a e n e e e p rtn y tm. Re l c ti g e p r— i ot r s d sg e a d i l me td b s d o mb dd d o e ai g s se o a u tn x e i me tld t h wst a h e ib lt n c i i g a c r c ft e me i m—s e d W EDM a e b e n a aa s o h tt e r la iiy a d ma h n n c u a y o h d u — p e h v e n

a c o e o p po iin c n r ls h me i d p e urn h r tbl v me t ls d lo st o to c e sa o t d d i g t ewo k a e mo e n .Th o e4一a i o r i ae x sc o d n t d

基于GMR传感器的电涡流检测系统开发及深层缺陷检测的可靠性研究的开题报告

基于GMR传感器的电涡流检测系统开发及深层缺陷检测的可靠性研究的开题报告一、选题背景随着工业化的发展,金属材料的质量检测越来越受到重视。

电涡流检测技术是一种非接触式的质量检测方法,具有高效、快速、可靠等优点,因此被广泛用于金属表面缺陷检测。

传统的电涡流检测系统一般采用彩色缺陷检测仪或者线圈式探测器,但是这些方法存在着一些缺陷,比如检测速度慢、易受环境干扰、检测深度浅等问题。

因此,基于GMR 传感器的电涡流检测系统开发具有重要的研究意义。

二、研究目的本研究旨在开发一种基于GMR传感器的电涡流检测系统,并对其进行可靠性研究,重点解决以下问题:1、研究GMR传感器在电涡流检测中的应用,分析其优劣势;2、设计并开发基于GMR传感器的电涡流检测系统,实现高速、高效、准确的表面缺陷检测;3、通过实验和深层缺陷模拟,比较GMR传感器与传统检测方法的检测能力和稳定性;4、对GMR传感器的检测深度、探测灵敏度以及环境干扰能力进行实验研究,验证其在工业应用中的可行性;5、对该系统的实际应用进行测试,并对其性能进行评估和分析。

三、研究内容本研究包括以下内容:1、GMR传感器在电涡流检测中的应用研究本部分主要对GMR传感器的优劣势进行分析,并探索其在电涡流检测中的应用。

2、基于GMR传感器的电涡流检测系统设计与开发本部分将设计并开发一种基于GMR传感器的电涡流检测系统,包括硬件和软件系统的设计与开发,实现高速、高效、准确的表面缺陷检测。

3、系统的可靠性研究本部分将通过实验和深层缺陷模拟,比较GMR传感器与传统检测方法的检测能力和稳定性,对GMR传感器的检测深度、探测灵敏度以及环境干扰能力进行实验研究,验证其在工业应用中的可行性,并对该系统的实际应用进行测试。

四、论文结构本论文结构如下:第一章:绪论主要介绍本研究的研究背景、研究目的、研究内容及论文结构。

第二章:电涡流检测技术及其研究现状主要介绍电涡流检测技术的发展及其研究现状,重点分析传统电涡流检测方法的优缺点。

基于电涡流传感器的全闭环锯片磨床数控系统开发

A F l co e o p CNC se o a Gr dn s d o d y Cu r n e s r ul ls d L o - Sy t m fS w i ig Ba e n E d r tS n o n e

S n UN Yig①②

。

WA G Pnj n ①, I i i T N i q① N igi g L a a a J j ①, A G X a i o

s t on a

在锯 片磨 削过 程 中 , 由于机床 自身 运 动误 差 和砂

轮磨损, 导致数控系统的指令磨 削量与实际磨削量出 现较 大偏差 ( 重 时实 际磨 削量 几 乎仅 为 指令 磨 削量 严

的一半 )从而 造成 锯片 厚 度难 以控 制 , , 生产 率 低等 现 象 。一般 的数 控锯 片磨床采 用刀具ห้องสมุดไป่ตู้半径 固定补偿 的方 式, 对磨 削误 差 ( 主要 是砂 轮 磨 损 量 ) 行 补 偿 ; 由 进 但 于砂轮磨 损量受 磨 削参 数 、 锯片 材 质 和砂 轮 材质 等 诸 多因素 的影响 , 因此 , 难达 到磨削误 差精 确补偿 的 目 很 的, 致使锯 片磨 削尺寸精 度难 以控制 、 生产率 较低等 问 题 至今无法 得到根 本解决 。本 文针对 原数控锯 片磨 床 的缺 点与不 足 , 探讨 了在 华 中数控 世 纪 星 1i 控 系 8数 统 的基 础上 , 通过增 设 锯 片厚 度 实 时在 线 自动测 量 功

o e y t m a u o t al d p st i e e t r c s i g c n i o s a d r q i me t i i l a pdss e c n a tmai l a a t o df r n o e sn o d t n n e u r c y f p i e ns va smp e p —

德国米铱用于测量高精度机床主轴膨胀的电涡流传感器

测量高精度机床主轴膨胀的电涡流传感器SGS主轴膨胀测量系统SGS4701(Spindle Growth System)专门为高速铣床应用开发。

由于加工过程中主轴的高速旋转和由此产生的热量,高精密铣床主轴的线性热膨胀需要被补偿,以确保机床的加工精度。

德国米铱公司提供的SGS传感器可以测量机床主轴由于发热和离心力的作用导致的伸长尺寸。

SGS的测量值可以作为修正值直接输入到CNC机床的数控系统,补偿定位误差。

SGS4701测量系统采用电涡流测量原理。

正是由于采用了这种非接触测量原理,使探头免于磨损。

另外,测量过程也免于热,灰尘和油污的干扰。

SGS4701 测量系统包含探头,探头电缆和控制器。

在出厂时,被校准为适合测量铁磁性材料或非铁磁性材料。

两支微型电涡流探头,可以直接安装于主轴旁。

由于直接测量变形发生的部位,避免了长测量链导致的误差。

除了测量位移信息以外,探头同时可以测得温度信息并输出。

控制器可以通过法兰盘被安装于主轴箱内或直接安装在主轴内。

特点和为客户带来的好处:- 高性价比设计- 小型化探头外形设计- 微型紧凑的控制器- 可以测量铁磁性材料或非铁磁性材料- 同时测量温度信息The displacement measurement system SGS 4701 (Spindle Growth System) has been developed specifically for high speed milling machine applications. Due to high machining speeds and the heat generated, the linear thermal extension of the precision machine tool spindle needs to be compensated for in order to keep the tool in a defined position at all times. The SGS sensor measures the thermal and centrifugal force extension of the spindle. These measurement values are fed into the CNC machine tool as correction values, compensating for any positioning errors. The SGS 4701 operates on the eddy current measuring principle. This non-contact measurement is wear-free. Furthermore, the measurement procedure is resistant to disturbances such as heat, dust and oil.The SGS 4701 consists of a sensor, a sensor cable and a controller, factory calibrated for ferromagnetic and non-ferromagnetic measurement objects. Two miniature sensors enable it to be installed directly in the spindle, where the measurements take place, typically on the labyrinth-ring of the spindle. As well as measuring linear thermal extension, the temperature of the sensor is also detected and output. The compact controller can beinstalled on the spindle housing via a flange or directly in the spindle. Features & Benefits:Cost-effective designMiniature sensor designMiniature, compact controllerSuitable for ferro- and non-ferromagnetic materialsTemperature measurement integrated in the sensor。

基于电涡流传感器的全闭环锯片磨床数控系统开发

1

1. 1

全闭环锯片磨削的控制技术

全闭环锯片磨削的加工工艺 在实际加工中, 锯片磨削分为粗磨、 精磨和光磨三

道磨削工序, 用户可以通过人机界面, 设置各工序的磨 削余量、 进给量和磨削速度等参数。 全闭环锯片磨削 磨削前砂轮处于起刀点 P0 的位 工艺流程如图 1 所示, 置; 磨削加工开始, 首先完成毛坯厚度的测量, 判断是 否满足正常磨削条件 ( 即毛坯厚度应不超过规定公差 范围) , 若满足条件, 则计算出砂轮在磨削初始点 P1 时 以及第一次进行磨削的砂轮理 其中心的坐标值 Z P1 , 论进给量和磨削速度, 反之, 产生报警信息并退出加 工。当毛坯测量完成, 且满足正常磨削条件时, 砂轮从 起刀点 P0 快速运动到磨削初始点 P1 , 开始磨削循环加 工。一个磨削循环的路径为: Z 轴进给 → X 轴由外向 中心进给→Z 轴进给→X 轴由中心向外退出。 每完成 一个磨削循环, 系统便对锯片厚度进行一次测量。 根

孙 莹 ①② 王平江 ① 李佳佳 ① 唐小琦 ①

( ①华中科技大学机械学院国家数控系统工程技术研究中心 , 湖北 武汉 430074 ; ②四川省交通职业技术学院, 四川 成都 611130 ) 摘 要: 详细介绍了在锯片磨床控制系统中采用电涡流传感器 , 实时在线测量锯片厚度, 并反馈给数控系统, 从而实现磨削过程全闭环控制的方法 。所开发的全闭环数控磨削系统可在传感器线性范围内 , 通过 简单的参数设置, 自动适应不同加工条件和要求, 具有高精度、 高效率、 操作简单、 稳定性好等特点, 在平面磨削加工中具有广阔的应用前景 。 关键词: 磨削控制 电涡流传感器 砂轮磨损 温度漂移 动态补偿

A Full - closed Loop CNC System of Saw Grinding Based on Eddy Current Sensor

基于AM623的磨床数控系统开发及应用

基于AM623的磨床数控系统开发及应用

李丽颖;汪木兰;张华;金应威

【期刊名称】《电子产品世界》

【年(卷),期】2024(31)2

【摘要】随着嵌入式微处理器和数控技术的快速发展,基于单片机的传统型数控系统需要提档升级,单任务的汇编语言程序需要移植到多任务的实时操作系统。

根据用户数控磨床的研发需要,基于AM623微处理器,辅以复杂可编程逻辑器件(complex programmable logic device,CPLD)构建了数控系统的硬件平台,在RT-Linux实时操作系统中移植了数控磨削功能模块。

实际应用表明,开发的磨床数控系统具有精度高、响应速度快、稳定性好等特点,可以满足磨削的生产需要。

【总页数】5页(P1-5)

【作者】李丽颖;汪木兰;张华;金应威

【作者单位】南京工程学院江苏省先进数控技术重点实验室;南京达风数控技术有限公司

【正文语种】中文

【中图分类】TG596;TP311.52

【相关文献】

1.基于开放式数控平台的外圆磨床数控系统开发

2.应用SINUMERIK 802D数控系统开发工具磨床的研究

3.基于电涡流传感器的全闭环锯片磨床数控系统开发

4.基

于840D的数控轧辊磨床数控系统应用软件开发5.“高性能磨床专用数控系统开发与应用”通过项目验收项目获5项知识产权受理和登记,其中发明专利3项

因版权原因,仅展示原文概要,查看原文内容请购买。

基于Windows+RTX的磨床数控系统

基于Windows+RTX的磨床数控系统郑魁敬;陶征鑫;司金保【期刊名称】《机床与液压》【年(卷),期】2015(043)023【摘要】研究了PC+I/O结构的开放式数控系统,通过软件算法实现了数控系统中的强实时任务.采用模块化方法建立了系统的软件体系结构,探讨了在Windows+ RTX软件平台上进行磨床数控系统软件开发的方法.结合平面凸轮数控磨削加工算法设计了自动编程模块,研究了平面凸轮磨床的插补算法.采用RT-TCP/IP协议,设计了实时网络控制模块.磨削实验验证了该数控系统具有精度高、响应快、稳定性好,可以完全满足磨床的性能要求.【总页数】4页(P142-144,149)【作者】郑魁敬;陶征鑫;司金保【作者单位】先进锻压成形技术与科学教育部重点实验室(燕山大学),河北秦皇岛066004;燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛066004;先进锻压成形技术与科学教育部重点实验室(燕山大学),河北秦皇岛066004;燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛066004;先进锻压成形技术与科学教育部重点实验室(燕山大学),河北秦皇岛066004;燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛066004【正文语种】中文【中图分类】TP242.6【相关文献】1.基于FANUC 0i-TF数控系统实现无心磨床砂轮恒线速控制 [J], 李毅2.基于FANUC 0i-TF数控系统实现无心磨床砂轮恒线速控制 [J], 姜丽娜;孙鹏3.基于Windows+RTX运行系统的数控系统软PLC模块开发研究 [J], 丁荣晖4.基于Windows+RTX运行系统的数控系统软PLC模块开发研究 [J], 丁荣晖5.MLT高速高精外圆磨床及基于ARM的磨床数控系统研究 [J], 林守金因版权原因,仅展示原文概要,查看原文内容请购买。

木工机械用高精度电气闭环位控系统

木工机械用高精度电气闭环位控系统解金娣;郑世财;丁万鹏【期刊名称】《林业科技》【年(卷),期】1999(000)006【摘要】1前言我国的木工机械水平一直比较落后,近年来虽有所进步,但问题仍然很多,其中电气控制部分的开环系统虽已逐步被闭环系统取代,但在实际应用中很多闭环控制系统只能算是小闭环控制系统,如锯机的各种进尺机构,多数的闭环电气控制系统最后一道环节实际上是开环控制,由此出现了加工精度稳定性控制困难、精度难以达到高标准等问题(见图1)。

图1小闭环控制系统本文提出一种完全闭环的控制系统,它可以克服各环节产生的误差对输出量的影响,从根本上解决高精度稳定性问题。

完全的闭环控制系统工作原理:系统工作时,随着电机的转动,随时检测并反馈负载的实际工作位置,并将其与设定位置相比较,再用这个偏差信号来校正电机的工作状态,直到实际位置与设定位置相符时为止。

2系统设计该位控系统由微机、传感器、驱动部分、执行机构等主要部分组成(见图2)。

图2微机控制闭环电控系统微机可选单片机,它负责输出控制信号以驱动电机工作,并对传感器输入的检测信号进行计算处理。

传感器采用位移传感器,用于位置检测,并将检测信号反馈给微机。

驱动部分包括驱动电源和步进电机,后面文中给出了一种驱动电源电路,可供选用;步进电机选择三相六拍工作方式。

2-1接口电器接口电路分两部...【总页数】3页(P)【作者】解金娣;郑世财;丁万鹏【作者单位】黑龙江省林产工业研究所;黑龙江省穆棱林业局宏林木制品厂;黑龙江省亚布力林业局【正文语种】中文【中图分类】TS642【相关文献】1.核电厂棒控棒位系统棒位探测器故障处理及分析 [J], 陶宁;唐兴东2.滚轧机电液比例闭环PID位控系统技术 [J], 王学永;赵丛敏3.一位“技术控”的市场情怀——记北京国电科源电气有限公司总经理胡德平 [J], 悠兰4.施耐德电气Twido PLC家族的新成员-Twido位控模块 [J], 无5.科思机电与爱色丽合作为中国中小型印刷厂带来经济型自动化闭环色彩管理系统科思机电在其自动墨控系统中集成EasyTrax [J],因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由于本系统的测量值是锯片表面到测量头的距 而并非锯片的厚度, 因此, 必须建立测量值与锯片 离, 厚度之间的尺寸链关系, 以及通过测量值来控制磨削

Design and Research 工序类型的一系列基准。 根据锯片磨削有粗、 精和光 磨三道工序, 本系统建立了标准锯片控制基准 H S 、 光 磨工序控制基准 H g 和精磨工序控制基准 H j , 如图 1 所 示。它们分别对应于标准锯片厚度、 进入光磨工序锯 片的理论厚度和进入精磨工序锯片的理论厚度时测量 系统的理论测量值。 标准锯片控制基准 H S 是通过事 先加工一个满足尺寸要求的标准锯片, 对其进行在线 根据 H S 和用户所设定的 测量而获得的测量值。这样, 各工序加工余量, 软件磨削控制器便可自动计算出光 磨工序控制基准 H g 和精磨工序控制基准 H j ( 各控制基 准间尺寸关系如图 1 所 示 ) 。 在 磨 削 加 工 控 制 过 程 中, 通过将测量值与各控制基准相对比较 , 便可间接获 得锯片厚度值和确定磨削工序类型 。

* 次磨削循环的理论磨削量 Δ Z ( 即 G 代码 Z 轴指令值) 和确定磨削速度; 最后, 将本次判断和计算信息传递给

G 代码, 最终通过 G 代码程序实现对磨削过程的直接 控制。 1. 2 1. 2. 1 全闭环锯片磨削的控制策略 全闭环锯片磨削机床系统结构

全闭环锯片磨削机床系统是在华中数控世纪星 18i 数控锯片磨床基础上, 通过增设基于电涡流位移传 感器的测量系统而构成的, 系统结构如图 2 所示。 测 量系统由量程为 0 ~ 4 mm 的电涡流位移传感器和采 样模块组成, 实现对锯片表面与传感器测量头之间距 离的在线测量。传感器输出的正比于距离值的电压信 经采样模块首先转换为 12 位数字量 ( 测量灵敏度 号, 约为: 0. 001 mm / 位 ) , 再转换为数控系统 PLC 的 I / O 接口能识别的开关量信号。 在每一次测量期间, 数控 对 I / O 接口的测量值 系统的 PLC 以 8 ms 的执行周期, 进行 150 次采样。150 个数据反馈到数控系统后, 经 滤波处理和数据转换, 获得实际锯片厚度值。 1. 2. 2 全闭环锯片磨削的控制策略 全闭环锯片磨削系统对磨削加工过程的控制选择 G 代码程序控制方式。不过, 由于在磨削加工过程中, 磨削工序类型、 加工参数和磨削工艺流程, 均由锯片厚

A Full - closed Loop CNC System of Saw Grinding Based on Eddy Current Sensor

SUN Ying

①②

,WANG Pingjiang ① ,LI Jiajia ① ,TANG Xiaoqi ①

( ①Machinery College,Huazhong University of Science and Technology,Wuhan 430074 ,CHN; ②Sichuan Vocational and Technical College of Communications,Chengdu 611130 ,CHN) Abstract: In this paper a CNC system of saw grinding machine based on eddy current sensor is introduced in detail ,through real - time online measuring thickness of the saw ,and feedbacking to the CNC system,so as to realize full - closed loop control of grinding process. Within the linear range of the sensor,the developed system can automatically adapts to different processing conditions and requirements via simple parameters settings. It possesses the advantages of high accuracy,high efficiency,easy operation,high stability,and has wide application prospect in surface grinding. Keywords: Grinding Control; Eddy Current Sensor; Grinding Wheel Wear; Temperature Drift; Dynamic Compensation 在锯片磨削过程中, 由于机床自身运动误差和砂 导致数控系统的指令磨削量与实际磨削量出 轮磨损, 现较大偏差( 严重时实际磨削量几乎仅为指令磨削量 从而造成锯片厚度难以控制, 生产率低等现 的一半) , 象。一般的数控锯片磨床采用刀具半径固定补偿的方 式, 对磨削误差 ( 主要是砂轮磨损量 ) 进行补偿; 但由 于砂轮磨损量受磨削参数、 锯片材质和砂轮材质等诸 , , 多因素的影响 因此 很难达到磨削误差精确补偿的目 的, 致使锯片磨削尺寸精度难以控制 、 生产率较低等问 题至今无法得到根本解决。本文针对原数控锯片磨床 的缺点与不足, 探讨了在华中数控世纪星 18i 数控系 统的基础上, 通过增设锯片厚度实时在线自动测量功 能, 数控系统根据测量值与理论值的关系 , 确定磨削误 差, 并在磨削过程中进行误差实时补偿 , 从而实现对锯 片磨削过程全闭环控制的方法。

· 64 ·

Design and Research 据锯片厚度的测量值, 计算本次磨削循环产生的磨削 误差, 以磨削误差实时补偿原则, 确定下一个磨削循环 的加工参数, 随后继续进行磨削循环加工; 当锯片厚度 测量值≤进入精磨的理论厚度或进入光磨的理论厚度 时, 分别进入精磨工序的磨削循环加工或光磨工序的 磨削循环加工; 当锯片厚度测量值与锯片标准厚度之 差在允许的公差范围内时, 整个磨削循环加工结束, 砂 磨削加工过程结束。 对于同 轮快速返回到起刀点 P0 , 批量锯片的磨削加工, 将新锯片毛坯安装好后, 不作任 何调整, 只需按下循环启动键, 则系统完成自动加工。

设计与研究

而标准的 G 代码程序不具备从 度的测量值实时决定, 数控系统外部 I / O 接口获取测量数据的能力, 为此, 必 须对数控装置的系统软件进行相应的开发 , 创建一个 软件磨削控制器。软件磨削控制器主要实现对来自数 控系统外部 I / O 接口的测量数据的采样计算, 并将计 算信息实时传递给 G 代码程序, 从而实现由锯片厚度 测量值实时控制磨削加工过程的控制思想 。 由此可 全闭环锯片磨削加工的控制策略是利用 G 代码程 见, 序和软件磨削控制器相互协调运行, 共同完成对磨削 G 代码程序与软件磨削 加工过程的控制。 本系统中, 控制器的执行采用并行运行方式, 其控制的主要原理 是: 每当 G 代码程序执行到特定位置时, 如图中砂轮 由 X 轴从中心向外退回到与传感器测量头安装位置 A 点对称的 B 点位置时( 图 1 ) , 由 G 代码程序激活软件 磨削控制器, 再由软件磨削控制器启动测量系统 , 对锯 。 片厚度进行采样计算 磨削控制器根据本次测量值, 进行一系列的判断, 如毛坯是否满足正常磨削条件、 磨 削加工是否结束等; 若加工尚未结束, 则确定下一次磨 削循环的磨削工序类型, 并通过前后两次磨削循环后 确定本次磨削循环的实际磨削量 Δ ′Z , 按式 的测量值, ( 1 ) 计算出本次磨削循环的磨削误差 δ Z 和砂轮的磨 损量 Δ R ; 并以误差实时补偿原则, 按式( 2 ) 计算出下一

设计与研究

Design and Research

基于电涡流传感器的全闭环锯片磨床数控系统开发

孙 莹 ①② 王平江 ① 李佳佳 ① 唐小琦 ①

( ①华中科技大学机械学院国家数控系统工程技术研究中心 , 湖北 武汉 430074 ; ②四川省交通职业技术学院, 四川 成都 611130 ) 摘 要: 详细介绍了在锯片磨床控制系统中采用电涡流传感器 , 实时在线测量锯片厚度, 并反馈给数控系统, 从而实现磨削过程全闭环控制的方法 。所开发的全闭环数控磨削系统可在传感器线性范围内 , 通过 简单的参数设置, 自动适应不同加工条件和要求, 具有高精度、 高效率、 操作简单、 稳定性好等特点, 在平面磨削加工中具有广阔的应用前景 。 关键词: 磨削控制 电涡流传感器 砂轮磨损 温度漂移 动态补偿

· 65 ·

设计与研究

Design and Research 对锯片厚度进行采样计算, 并将信息传递给 G 代码程 序。除此之外, 当锯片厚度满足尺寸要求时, 任务 2 中 还应按式( 3 ) 计算出砂轮回到起刀点 P0 时其中心的坐 标值 Z ( N + 1) P0 ( 由于砂轮磨损, 此值与磨削前的坐标值 不相等) ; 同时及时保存此时锯片厚度的测量值 H Nend 和砂轮中心的 Z 轴坐标值 Z Nend , 用于在下一个锯片磨 削加工时, 软件磨削控制器在任务 1 中, 按式 ( 4 ) 进行 毛坯磨削起始点坐标值 Z ( N + 1) P1 的计算。这样, 便实现 了无需作任何调整就能自动完成批量生产的要求 。任 务 2 控制流程如图 5 所示。

1

1. 1

全闭环锯片磨削的控制技术

全闭环锯片磨削的加工工艺 在实际加工中, 锯片磨削分为粗磨、 精磨和光磨三

道磨削工序, 用户可以通过人机界面, 设置各工序的磨 削余量、 进给量和磨削速度等参数。 全闭环锯片磨削 磨削前砂轮处于起刀点 P0 的位 工艺流程如图 1 所示, 置; 磨削加工开始, 首先完成毛坯厚度的测量, 判断是 否满足正常磨削条件 ( 即毛坯厚度应不超过规定公差 范围) , 若满足条件, 则计算出砂轮在磨削初始点 P1 时 以及第一次进行磨削的砂轮理 其中心的坐标值 Z P1 , 论进给量和磨削速度, 反之, 产生报警信息并退出加 工。当毛坯测量完成, 且满足正常磨削条件时, 砂轮从 起刀点 P0 快速运动到磨削初始点 P1 , 开始磨削循环加 工。一个磨削循环的路径为: Z 轴进给 → X 轴由外向 中心进给→Z 轴进给→X 轴由中心向外退出。 每完成 一个磨削循环, 系统便对锯片厚度进行一次测量。 根