4.3米捣固机技改应用探讨

捣固焦技改项目可行性研究报告

捣固焦技改项目可行性研究报告1. 引言本报告旨在对捣固焦技改项目进行可行性研究,并评估其实施的可行性和效益。

捣固焦是一种常用于钢铁冶炼过程中的燃料,对于提高炼钢效率和降低能源消耗具有重要作用。

然而,当前使用的传统捣固焦存在诸多问题,如热能损失、炼钢质量不稳定等。

因此,对捣固焦技改项目进行可行性研究,将有助于提高炼钢过程的效率和质量。

2. 背景2.1 现状分析目前,钢铁冶炼过程中使用的捣固焦主要存在以下问题:•热能损失严重:传统捣固焦燃烧过程中,热能损失较大,导致能源消耗增加。

•炼钢质量不稳定:传统捣固焦的质量不稳定,容易导致炼钢质量波动,降低产品质量。

2.2 技术需求为了解决上述问题,需要进行捣固焦技改,包括:•提高燃烧效率:通过改进捣固焦的燃烧过程,减少热能损失,提高能源利用率。

•稳定炼钢质量:改进捣固焦的制备工艺,提高其质量稳定性,确保炼钢质量的稳定性。

3. 目标与范围本项目的主要目标是实施捣固焦技改,通过改进燃烧过程和制备工艺,提高炼钢过程的效率和质量。

具体范围包括:•捣固焦燃烧过程的改进研究•捣固焦制备工艺的改进研究4. 方法论本项目的方法论主要包括以下步骤:4.1 数据收集与分析收集相关的捣固焦制备和使用的数据,进行分析,了解目前存在的问题和潜在的改进空间。

4.2 技术方案设计根据数据分析结果,设计捣固焦技改的技术方案,包括改进燃烧过程和制备工艺的具体方案。

4.3 实施与测试按照技术方案,开始实施捣固焦技改项目,并进行相应的测试,评估改进效果。

4.4 结果分析与总结根据测试结果进行数据分析,评估捣固焦技改项目的效果,并总结经验教训,提出改进建议。

5. 预期效益通过实施捣固焦技改项目,预计可以获得以下效益:•能源消耗降低:改进捣固焦燃烧过程,减少热能损失,降低能源消耗。

•炼钢质量提升:改进捣固焦制备工艺,增加产品质量稳定性,提高炼钢质量。

6. 风险与可行性分析6.1 风险分析本项目实施过程中可能面临以下风险:•技术难题:捣固焦技改涉及复杂的工艺和燃烧机理,可能出现技术难题。

捣固焦技改项目可行性

项目建设的意义

对企业的意义

通过技改项目的实施,企业可以提高生产效率、降低能耗、减少环境污染,提高 产品的质量和竞争力。同时,也可以提高企业的经济效益和社会形象。

对行业的意义

捣固焦技改项目的实施,有助于推动行业的技术进步和产业升级。通过改进技术 和设备,提高生产效率和产品质量,为行业的发展注入新的动力。同时,也有助 于提高行业的整体竞争力和水平。

捣固焦技术存在的问题

尽管捣固焦技术已经得到了广泛应用,但仍存在一些问题,如生产效率低、能 耗高、环境污染等。这些问题制约了捣固焦技术的进一步发展,需要加以解决 。

技改项目的提

技改项目的目的

针对捣固焦技术存在的问题,提出了一项技改项目,旨在提 高生产效率、降低能耗、减少环境污染等方面进行改进。

技改项目的主要内容

项目预期成果与效益预测

提高产品质量

通过技改项目可以提高产品质量和稳定性, 满足市场需求。

降低生产成本

通过优化生产工艺和管理流程,降低生产成 本和能耗。

提高市场竞争力

通过提高产品质量和降低成本,增强市场竞 争力,扩大市场份额。

促进产业升级与发展

捣固焦技术的推广和应用,有助于推动产业 升级和发展,提高行业整体水平。

技术风险应对措施

建立技术研发团队

建立专业的技术研发团队,负责解决项目实施过程中可能遇到的技 术问题,确保项目能够顺利实施。

提前进行技术准备

在项目实施前,提前进行技术准备,包括技术调研、技术方案设计 等,尽可能减少项目实施过程中遇到的技术问题。

与专业机构合作

与专业的技术机构或企业合作,共同进行技术研发和实施,共享技术 和人才资源,降低项目的技术风险。

4.3米焦炉塌焦问题

捣固炼焦具有非常明显的优势, 相同配合煤下捣固焦炭质量佳, 配煤中可以适当增加不粘结性煤, 使焦炭、生铁和钢的成本降低。

但捣固炼焦工艺因装煤方式的改变, 操作难度大, 技术上仍存在缺陷。

例如炉头焦过火等一些原因引起摘炉门时塌焦,不仅恶化了操作环境,还对设备产生了一定损坏。

因此解决焦侧塌焦问题具有重要的意义。

在实际生产中造成焦侧塌焦的主要原因有:

(1)炉头温度的影响:边火道温度(炉头温度)受摘炉门、推焦、装煤操作等影响,散热多,温度低而波动大,且常因供热不足而出现过低的温度。

这不但易出生焦,导致推焦困难,还会产生炉墙裂缝,剥蚀,变形,加速炉体的损坏。

但若温度过高,则会使炉头焦过火,引起摘炉门时塌焦。

(2)配合煤的水分、粒度和煤料种类以及煤饼的强度:煤料通过捣固, 煤粒间接触致密, 使结焦过程中胶质体充满程度增大, 并减少气体的析出速度, 从而提高膨胀压力和粘结性, 使焦炭结构变得致密。

但随着捣固程度的提高, 使煤料的粘结性相对过高, 结焦过程中的收缩应力随之加大, 使所得焦炭裂纹增加,导致焦炭的块度和抗碎强度下降。

要防止焦饼坍塌,还要想办法提高煤饼的强度。

对煤的水分和细度都有较高的要求。

同时捣固机的性能要求也较高,要求将煤饼捣结识。

必要时还可在捣固煤饼时适当加入稻草之类的东西,来提高煤饼强度。

(3)炉体锥度的影响:捣固焦炉有一定的锥度,大约20mm以下,但煤饼沿碳化室长向没有锥度。

在捣固炼焦中,随着煤饼与炉墙的空隙增大,炉墙作用于煤饼上的压力减少,而炉墙作用于煤饼上的压力对焦炭质量有一定的好处,由于锥度过大,如果受力不均且边炉受热不均,使得焦饼收缩不均匀可能导致塌焦现象的出现。

捣固装煤工艺的优化设计与方案设置

捣固装煤工艺的优化设计与方案设置郑明东牛军旗(安徽工业大学,马鞍山243002)王明登(中冶焦耐工程技术有限公司,鞍山114002)1 概述随着捣固技术的迅速发展,国内相继投产了一大批炭化室高4m以上的捣固焦炉,山西大同和云南曲靖两家焦化企业投产捣固焦炉的炭化室高达 5.5m。

部分焦化企业通过焦炉端部机侧增设单排放煤的捣固煤塔,将顶装焦炉改造成侧装的捣固焦炉,也获得了较好应用效果。

但是,新建和改造的捣固炼焦工艺依然采用20世纪50年代的外置式煤塔结构,这种方案布局存在土建投资大的缺点。

在环保工艺方面,对于装煤过程中机侧炉门处烟尘气的逸散问题,仍未得到有效的解决。

本文通过优化设计,摆脱常规的思维模式,沿用顶装焦炉煤塔的内置式小跨度结构,改进传统的捣固装煤工艺,以降低基建投资。

同时充分考虑装煤期间烟气粉尘散发严重的问题,利用原有的装煤出焦地面除尘站,配置密闭式高压氨水喷射无烟装煤系统,为中小型焦炉技术改造提供经济实用的捣固炼焦方式。

2 方案设计传统捣固炼焦工艺的外置式煤塔位于焦炉机侧,横跨在装煤车轨道上方,煤塔下部设有若干个煤料漏嘴,在每个漏嘴处设1台摇动给料机,煤料可从上至下经摇动给料机均匀落入煤箱中。

若采用顶装焦炉的内置式煤塔工艺布局,需要将煤塔中的煤料外引至位于焦炉机侧的装煤车的煤箱中,并在煤箱的长向进行连续均匀布料。

因此,选取合适的送料和布料设备是该工艺技术的关键。

本方案利用埋刮板给料机具有直线输送煤料并在料仓长向给料的机械性能,将内置式煤塔内的煤料外送至焦炉机侧;同时用螺旋给料机代替摇动给料机,实现对装煤车煤箱的连续均匀布料。

内置式煤塔与外置式煤塔捣固工艺比较见图1。

图1 内置式煤塔与外置式煤塔捣固工艺比较图2 捣固装煤工艺布置方案1-煤塔漏斗;2-埋刮板给料机;3-过渡钢结构煤斗;4-螺旋给料机;5-侧装煤车;6-捣固机;7-电动单梁起重机。

2.1 捣固装煤工艺布置本方案在内置式煤塔机侧设有1座捣固站,捣固站内配置捣固机、过渡钢结构煤斗、螺旋给料机等设施,埋刮板给料机横跨在煤塔漏斗下部和过渡钢结构煤斗上部。

7-84.3米捣固操作技术浅析

2011年8月19日—22日 2011年(第四届)全国捣固炼焦、化产回收生产技术交流会4.3米捣固操作技术浅析闫豪杰(平遥煤化集团一矿焦化有限公司)【摘要】重点介绍了在捣固操作技术方面的总结以及灵活实用的捣固操作程序。

【关键词】煤饼的稳定性配煤比细度水分工艺操作机械因素前言我公司所用炉型为TJL4350D型焦炉,它是双联火道、废气循环、单热室、炭化室宽为500㎜的侧装煤捣固焦炉。

2004年9月26日投产以来,对捣固技术的专研及生产实际积累了些经验,现提出几点与同行共勉。

众所周知,捣固炼焦的主要技术关键是:煤饼稳定性、机械作业率和操作环境。

煤饼的稳定性主要取决于高宽比和捣固功。

我厂煤饼的高宽比为8.78:1,根据近几年来焦炉大型化发展,炭化室高6.25米的焦煤饼高宽比为15:1,而煤饼倒塌率只有1/10000。

故煤饼稳定性的影响因素高宽比一旦设计已定型,无法改进。

我公司的捣固生产操作主要是在捣固功上研究摸索,从2004年到2006年两年中,每炉塌煤量在100公斤以上的炉数可以说每班最少有1炉至5炉不等,煤饼塌角率在1/20以上。

2007年开始通过捣固操作技术的总结,结合我公司实际情况,主要抓了几方面工作:(1) 从配煤比分析煤料:我公司配比为1/3焦煤,焦煤、高挥发份弱粘结性气煤、不粘煤等,根据各单种煤的硬度大,最后拣选出难粉碎、硬度大、细度低的1-2种煤,根据配合比例,确定捣固功,适当增减捣固趟数。

(2) 煤料的细度、水分我公司的配合煤细度一般都在82-85之间(≤3㎜),≤0.5㎜在45-48之间。

因设计时只用可逆反击锤式破碎机,细度一直提高不大。

按资料及规程介绍,捣固煤水分最好在9-11%之间,但根据配煤比(因硬度不同故亲水性不同),在2007年5月-8月份连续4个月煤饼塌角率为零,当时水分7.8-9%之间,捣固效果最好。

近年来根据煤种调整水分在11.5-13之间,捣固效果最好。

故水分与配煤煤种有很好的相关性,是两个主要因素。

捣固操作在生产过程中的重要性

捣固操作在生产过程中的重要性自2007年顶装煤改为侧装煤以后,捣固操作一直是我厂重点研究的对象,经过近几年对捣固操作中的问题进行总结分析,捣固操作存在很多的技术,对正常生产影响很大。

1、捣固操作主要存在的问题。

(1)捣固煤的水分、粒度、质量不好容易产生塌煤、溜角。

(2)捣固技术不过关,下煤量,下煤速度和捣固速度不匹配容易塌煤。

(3)捣固煤密度不足,产量达不到要求,底部密度过大,容易剥皮。

(4)底煤捣不好,容易塌煤。

落锤的方法不对,容易塌煤、溜角。

(5)托煤板厚度、与炭化室底部标高、托煤板跑道出现异常,容易产生裂缝。

(6)捣固时间控制不好,影响到整个出装炉的操作时间,产生误时。

(7)煤饼上部浮煤较多,人工踩煤的强度不足,工作量比较大。

(8)下煤不均匀,经常出现喷煤和堵煤现象,喷煤不仅污染环境,还导致同一点的煤量增加,捣固难度增大,影响操作时间,同时导致大塌煤。

2、影响捣固质量的因素(1)入炉煤的水分、细度、质量。

(2)捣固底煤的密度,捣固下煤的方式。

(3)捣固时间的长短、捣固技术水平。

(4)设备的影响。

(5)煤饼上部浮煤较多,人工踩煤强度达不到要求。

3、采取的措施。

(1)控制入炉煤的质量,水分保持在9.5-11之间,细度在80-85之间,最好上85以上。

配入煤的混合均匀,减少单种煤或配入的焦粉从一个给煤机集中给料。

(2)加强捣固底煤的厚度和密度,保证底煤在30—40次给煤,捣固时间在60s以上,在机焦侧两头的煤饼要进行切煤,加强两头处的煤饼强度。

(3)在捣固过程中要中间进行切煤,切煤时间为捣固机行走一排时间,加大中下部煤饼的密度,提高煤饼强度。

上部要均匀放煤,确保上部平整。

(4)加大捣固工的培训,捣固工作是生产过程中的技术工种,根据入炉煤的质量进行调整捣固方法,可降低塌煤溜角现象的发生。

(5)增加平煤装置。

(6)煤塔对空气包进行改造,确保下煤量均匀,解决喷煤、堵煤现象。

顶装焦炉改捣固焦炉分析1

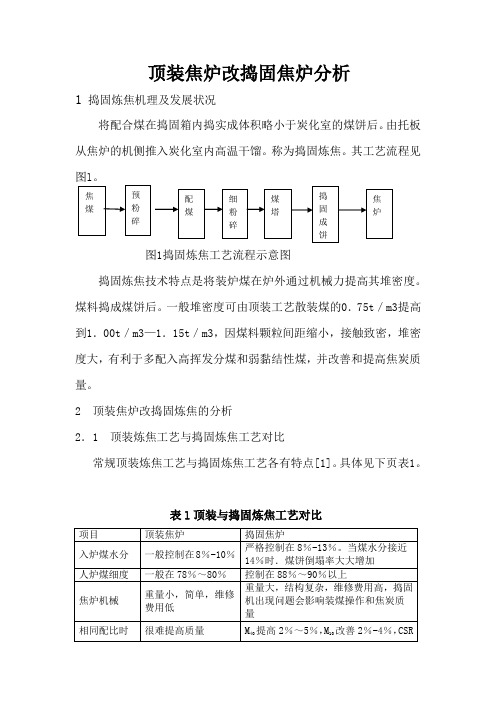

顶装焦炉改捣固焦炉分析1 捣固炼焦机理及发展状况将配合煤在捣固箱内捣实成体积略小于炭化室的煤饼后。

由托板从焦炉的机侧推入炭化室内高温干馏。

称为捣固炼焦。

其工艺流程见图l 。

图1捣固炼焦工艺流程示意图捣固炼焦技术特点是将装炉煤在炉外通过机械力提高其堆密度。

煤料捣成煤饼后。

一般堆密度可由顶装工艺散装煤的0.75t /m3提高到1.00t /m3—1.15t /m3,因煤料颗粒间距缩小,接触致密,堆密度大,有利于多配入高挥发分煤和弱黏结性煤,并改善和提高焦炭质量。

2 顶装焦炉改捣固炼焦的分析2.1 顶装炼焦工艺与捣固炼焦工艺对比常规顶装炼焦工艺与捣固炼焦工艺各有特点[1]。

具体见下页表1。

表l 顶装与捣固炼焦工艺对比2.2 改造内容以炭化室平均宽450mm、高4.3m的焦炉为例。

一般需改造以下项目【2】。

2.2.1 配合煤粉碎系统改造捣固炼焦配合煤细度要求控制在90%一93%(至少要>85%),其中粒度<0.5mm的应在40%一50%;而顶装煤炼焦配合煤细度要求75%一80%。

因此。

顶装焦炉改捣固炼焦配合煤的粉碎系统需要进行相应改造,确保煤料细度满足捣固炼焦要求。

2.2.2煤塔改造在旧煤塔旁向机侧延伸增设侧装煤塔,上部一体,下部设2×9个水平漏嘴(2座焦炉共用l煤塔)。

同时配套安装摇动给料器和捣固设备;也可不建侧装煤塔,利用原顶装煤塔进行捣固炼焦:以机侧原煤塔的基础框架为捣固站内侧支撑架。

以推焦车、侧装煤车可自由走行为基准。

与推焦道平行建造混凝土基础框架为捣固站外侧支撑架,两支架间通过桥架梁相连,上面铺轨道,形成一横跨推焦道的桥架作为捣固机、接料抛料小车的工作台。

横跨推焦道设双层桥架梁,底层与炉顶在同一平面,以便接料抛料小车走行(2座焦炉共用1煤塔时,一般平行布置2台接料抛料小车),接料抛料小车的抛料溜槽与侧装煤车的固定壁相切,确保抛料时不撒煤。

同时,平行布置2台捣固机,捣固锤中心线与侧装煤车煤箱中心线重合,确保捣固机连续、稳定捣固。

改善捣固技术方法提高生产效率

2019年10月改善捣固技术方法提高生产效率冯世昌(河北中煤旭阳焦化有限公司,河北邢台054001)摘要:捣固炼焦技术是一种可根据焦碳的不同用途,配入较多的高挥发分煤及弱粘结性低价煤,在捣固装煤车的煤箱内用捣固机将已配好的煤捣实后,从焦炉的机侧装入炭化室内进行高温干馏的一项炼焦技术。

可直接降低了焦炭的生产成本。

其中捣固煤饼的技术和操作方法对捣固炼焦具有很重要的作用,对于煤饼的塌煤、掉角率、产量都有很大的影响。

关键词:捣固;煤饼;掉角随着炼焦工业的发展,炼焦用煤日渐短缺。

从配煤可以看出,采用捣固炼焦技术,可以大量使用弱粘结性煤,少用主焦煤,炼出优质的冶金焦。

与常规炼焦的顶装煤相比,捣固侧装煤最难解决的问题就是煤饼的坍塌和两端掉头即掉角。

煤饼坍塌及掉角所造成的影响,涉及到焦炉欠产、单孔减产、炉温调节、挥发分超标等多方面。

因此,提高捣固的技术和操作方法对于生产效率起着很大的作用。

本文通过对捣固炼焦优势的介绍,提出关于捣固炼焦的注意事项以及作者本人多年从事捣固岗位的经验,提出有效的操作对捣固效果的影响,最后分析捣固机的结构原理,使本文更加形象,具有很强的现实指导意义。

1捣固炼焦的技术优势1.1节约资源,降低成本煤饼堆密度由顶装煤炼焦的0.7~0.8t/m 3提高到1.0~1.1t/m 3,煤料颗粒间距减小,煤饼堆比重增加,有利于多配入高挥发性煤和弱黏结性煤,并提高焦炭强度。

既可提高生产能力,也有利于提高煤料的粘结性。

由于用固炼焦能持高煤料的粘结性,因此在保证焦炭质量相同的条件下,捣固炼焦可增加约20%的气煤用量或者在相同配煤的条件下,焦炭质量可以得到提高。

实践表明,在煤粉挥发分>30%的情况下,捣固炼焦得到的焦炭M40可提高2%~4%,M10也有明显的改善。

1.2环保方面的优势装煤逸散烟尘采用炉顶消烟除尘车进行燃烧、洗涤除尘,完成无烟装煤操作,使装煤的污染物排放量减少。

随着我国环保形势的日益严峻,焦化行业面临的环保压力越来越大,因此,采用捣固炼焦加除尘车比顶装更符合目前环保的要求。

济钢4.3m顶装焦炉改捣固焦炉的实践

1 前

言

2 顶装 焦炉改捣 固焦炉方 案的确定

捣 固焦 炉 能否顺 利 生产 , 关键 在 于煤饼 的稳 定 性, 因此 , 研究 影 响煤饼 稳定 型 的因素 , 对 顶装 改捣 固后 能否 顺利 生 产 具有 非 常 重要 的指 导 意义 。煤 饼 的稳 定 性一 般 用 抗剪 强 度 和抗 压 强 度来 进 行 表 示, 即高 宽 比 。资料 和 生产 经 验 证 明 , 煤 饼要 保 持 稳定 , 高宽 比最大不 能超 过 1 3 : 1 。济钢 改造 的 4 _ 3 m 顶装 焦 炉 的高 宽 比在 1 0 : 1 左右 , 因此 , 由顶装 焦 炉 改为捣 固焦 炉生产 , 从 煤饼 的稳定性 上是可行 的 。 在前 期考 察调 研 的基础 上 , 通过 比对 顶 装焦 炉 和捣 固焦炉 的工艺操 作参数 ( 见表 1 ) 。

5 0

新上2 套新 型破碎 机 , 通过破 碎机 正反转 , 以满 足顶装 和捣 固生产对配合 煤细度 不 同要求 。

固炼 焦要求 。

来的洗精煤按照一定比例配合均匀后 , 经改造后的 新破碎 机破碎 , 细度 达到 8 8 % 一9 0 %, 通过输 煤皮 带

导人 原顶 装煤塔 , 再 通过 新增 皮带 机 引至新 建 的侧

装煤塔 中。侧装煤塔两侧设置捣固站 , 配合煤通过 安装在 煤仓 的摇 动 给料机 连续 薄层 给料 , 进入 到装

( 济钢集 团国际工程技术有限公司 , 山东 济南 2 5 0 1 0 1 )

摘

机动捣固机在地基加固中的应用效果

机动捣固机在地基加固中的应用效果地基是建筑物稳定性的关键基础,对于土地不平或者土壤不稳定的地区,使用机动捣固机进行地基加固是一种常见的解决方案。

机动捣固机通过振动、冲击或压实地基土壤,以提高地基的稳定性和承载能力。

本文将探讨机动捣固机在地基加固中的应用效果。

首先,机动捣固机可以提高地基的密实度。

在地基加固中,使用机动捣固机进行土壤压实是常见的方法。

机动捣固机通过振动或冲击,使土壤颗粒振动或重复冲击,进而增加土壤的密实度。

经过机动捣固机处理后的地基,土壤颗粒间紧密排列,并且排出空隙和水分,使土壤整体坚实且不易塌陷。

这样的加固效果可以减少地基沉降和变形风险,提高建筑物的稳定性和耐久性。

其次,机动捣固机可以提高地基的承载能力。

在建筑物施工中,地基的强度是确保建筑物安全的关键因素之一。

机动捣固机通过振动或冲击地基土壤,有效提高了土壤的抗剪强度和承载能力。

振动或冲击作用会使土壤颗粒之间形成高度粘聚和内聚力,从而使地基的稳定性和承载能力得到提高。

这样的加固效果可以保证建筑物在承受负载时不易发生变形和沉降,增强了建筑物的结构强度。

再次,机动捣固机可以改善地基的土壤性质。

在一些土地不平或不稳定的地区,土壤性质的不均匀性可能会导致地基问题。

机动捣固机可以通过振动或冲击促使土壤的颗粒重排,使土壤成分更加均匀。

此外,机动捣固机还可以改变土壤的物理性质,如增加土壤的粘度和黏性,以提高地基的稳定性。

通过改善土壤性质,机动捣固机可以修复或改善地基问题,确保建筑物的稳定性。

此外,机动捣固机还具有施工效率高的特点。

相比传统的地基加固方法,机动捣固机可以在较短的时间内完成工作。

机动捣固机操作简单,效率高,可以大大缩短地基加固的周期。

这对于需要快速建设的项目来说是非常重要的优势。

机动捣固机还可以适应不同地形和环境条件,如坡地、湿地或河岸等。

这使得机动捣固机在不同类型的地基加固项目中都具有很好的应用潜力。

值得注意的是,机动捣固机在地基加固中的应用效果还受到其他因素的影响。

顶装焦炉改为捣固焦生产后的问题及改进

顶装焦炉改为捣固焦生产后的问题及改进

王即胜;刘成雷;常宇

【期刊名称】《山东冶金》

【年(卷),期】2014(000)005

【摘要】为降低生产成本,济钢将3座4.3 m顶装焦炉改为捣固焦生产。

由于入炉煤在结焦过程中收缩量相对变小,配套设施改造不完善,操作不合理等原因,导致生产中出现推焦电流过大、炉体窜漏严重、除尘效果差等问题。

通过控制配合煤G值在72以下,降低煤饼堆比重,缩小煤饼宽度等措施,存在的问题得到了避免或缓解。

鉴于顶装焦炉和捣固焦炉不同的结构及生产特点,应谨慎考虑顶装焦炉改捣固焦生产。

【总页数】3页(P23-24,27)

【作者】王即胜;刘成雷;常宇

【作者单位】山钢股份济南分公司炼铁厂,山东济南250101;山钢股份济南分公司炼铁厂,山东济南250101;山钢股份济南分公司炼铁厂,山东济南250101【正文语种】中文

【中图分类】TQ520.5

【相关文献】

1.3.2m捣固焦炉捣固推焦方案的改进 [J], 董丽芳;薛贤贞

2.顶装焦炉改捣固生产的可行性分析 [J], 马继波;李学付;杨雄文;韩克峰

3.捣固焦与顶装焦在高炉内行为的对比分析 [J], 孔德文;高冰;陈永星;晁世永

4.干熄焦工艺对捣固焦与顶装焦质量的影响 [J], 李庆奎;王慧春

5.高温捣固焦与顶装焦抗碱性差异研究 [J], 马超;张建良;庞清海;祁成林

因版权原因,仅展示原文概要,查看原文内容请购买。

4.3米焦炉捣固机加压装置优化改造

4.3米焦炉捣固机加压装置优化改造郑成泽【摘要】捣固机是保证炼焦捣固生产所必须的关键设备,其运行正常与否将直接影响焦化厂焦炉焦炭的产量.而捣固锤的正常跳动是捣固机正常运行的重要指标,通过加压装置可以实现单锤调节捣固锤的跳动量.可见加压装置是调节机构,是捣固机的关键设备.本文就针对捣固机加压装置进行分析,找出其不足并加以改进.【期刊名称】《黑龙江科技信息》【年(卷),期】2017(000)020【总页数】2页(P11-12)【关键词】焦炉捣固机;加压装置;优化改造【作者】郑成泽【作者单位】福建三钢,福建三明 365000【正文语种】中文焦化厂目前使用的捣固机是半环摩擦轮调心式捣固机,它主要由车体、机架、驱动传动机构、提锤机构、停锤机构、捣固锤、调节杆及加压装置等组成,结构示意图如图1。

加压装置的调节原理是转动调整杆,通过加压装置带动半环摩擦凸轮分别在两个轴上的摆动传动副相应摆动,摆动传动副的摆动带动一对半环摩擦凸轮偏心轴的相对转动,从而改变半环摩擦凸轮的中心偏移,实现夹紧力的增大或减小。

半环摩擦轮调心机构是一种纯机械力的夹锤机构,利用改变压力的方法,使半环摩擦凸轮的中心位置发生变化,轮心的改变实现夹紧力的增大或减小,从而实现捣固锤跳动量的调节。

焦化厂捣固机于2013年9月份投产以来,消耗了大量的捣固锤等备品备件。

一根全新捣固锤装到捣固机上,使用不到两个月就得进行更换,若未及时发现捣固锤停止跳动,则会造成埋锤、弯锤等重大事故,需现场切割处理,严重影响着炼焦的正常生产。

随着长期负荷工作,近期频繁出现加压装置柱塞杆齿轮和双扇形齿轮发生断齿现象,缺齿会导致加压装置柱塞杆跳动到一定高度时与扇形齿卡死,进而引起捣固锤停止跳动而埋锤。

其次因捣固机内部空间狭小,检修困难,不仅备件、维修费用高,而且检修时间长,严重制约着炼焦的正常生产。

3.1 加压装置卡死原因分析通过分析认为受以下两个方面因素引起加压装置(图2)卡死:3.1.1 加压装置是通过螺牙进行相对转动来调节跳动量的。

应用捣固车精细化维修铁路线路探讨

应用捣固车精细化维修铁路线路探讨摘要:捣固车是铁路线路维修养护过程中应用较多的设备之一。

由于铁路线路长期运营,导致其运行稳定性下降,此时就需要捣固车对线路进行维护和保养,使其能够正常使用。

在利用捣固车进行线路的维修养护时,由于不同线路的特点和具体维修情况不同,捣固车作业方法和操作方法也会出现一定的差异,若要实现铁路线路的精细化维修,就需要提高对捣固车性能的掌握水平,能够根据线路合理进行确定维修方案,科学进行设备操控。

本文就应用捣固车精细化维修铁路线路展开研究,为铁路维修人员应用捣固车精细化修复线路提供参考和借鉴。

关键词:捣固车;精细化;维修;铁路线路捣固车作为铁路线路维修常用大型机械,目前应用较为广泛的型号为DWL-48,本文以DWL-48捣固稳定车进行铁路线路精细化维修进行研究。

从铁路交通发展来看,近些年铁路运输压力增加,线路老化损坏情况发生频率越来越高,线路的维修和养护成为了保障铁路运输安全的重要手段。

在铁路线路的维修中,大型养路机械的应用不仅提高了效率,同时还能够确保维修质量更加优秀,避免重复维修。

由于列车速度的提高,在进行线路维修时,需要其具备好的修复效果,能够为列车行驶提供保障。

因此,线路需要进行计划性、系统性和经常性的检查,对出现隐患故障的线路,要精细化维修养护,这对捣固机的作业与操控提出了更高的要求。

一、使用捣固车进行铁路线路维修的条件应用捣固车进行铁路线路的维修需要提前对线路进行检查,是否具备捣固车作业基本条件。

不同地段的铁路线路产生的问题存在差异,需要根据实际状况确定。

采用捣固车进行线路维修最基本的条件之一就是线路本身存在充足的道碴,并且道床的板结度较轻。

通常情况下,需要道碴的厚度在150毫米以上,同时道床板结状态能够使镐头插入轨枕以下。

其次,作业前方轨枕必须端正,钢轨硬弯校直,道路中影响捣固车作业的设备需要进行拆除[1]。

由于捣固车作业需要在“维修天窗”进行,所以需要加快维修节奏,尽量保持维修时间不超过2h,避免由于维修作业给铁路交通运输造成干扰。

马钢JN80改捣固调研

马钢JN80-43型2×65孔4.3m顶装焦炉改捣固可行性调研一、捣固焦工艺介绍1、工艺技术。

捣固炼焦是扩大炼焦煤源的炼焦方法之一。

捣固炼焦能使焦炭质量提高,是因为通过对煤粉的捣固,使炼焦煤堆密度增加,有利于提高煤料的粘结性。

捣固炼焦工艺使捣固煤饼中煤颗粒间的间任缩小28%一33%,利用专门的捣固机械,将装炉煤料捣固成煤饼,然后从炭化室的一侧推入。

使装炉煤料的堆密度可以增大到0.95吨/米3以上(顶装焦炉煤料堆密度一般为 0.75吨/米3左右)。

捣固炼焦,对采用以胶质层厚度在11~14毫米的气煤为主的煤料,效果比较显著。

在保证焦炭质量相同的条件下,捣固炼焦可增加约20%的气煤用量或者在相同配煤的条件下,焦炭质量可以得到提高。

实践表明,在煤粉挥发分>30%的情况下,捣固炼焦得到的焦炭M40可提高2%~4%,M10也有明显的善。

2、工艺流程由备煤车间送来的配合煤装入煤塔,通过摇动给料器将煤装入装煤推焦机的煤箱内,将煤捣固成煤饼,由装煤推焦机按作业计划从机侧送入炭化室内,煤饼在炭化室内经过一个结焦周期的高温干馏炼制成焦炭和荒煤气。

装煤时产生的烟尘由炉顶上的消烟除尘车经吸尘孔抽出,在车上进行燃烧、洗涤后,尾气放散。

炭化室内的焦炭成熟后,用装煤推焦机推出,经拦焦机导入熄焦车内,熄焦车由电机车牵引至熄焦塔内进行喷水熄焦。

熄焦后的焦炭卸至凉焦台上,冷却一定时间后送往筛贮焦工段。

焦炉出焦时产生的烟尘,用拦焦机上的集尘罩将其收集,并通过集尘管导至地面站,经除尘净化后排入大气。

3、技术现状。

1993年,鞍山焦耐总院开发研制的凸轮摩擦传动双锤捣固机通过了冶金工业部的技术鉴定,把我国捣固炼焦技术提高到一个新的高度。

近几年,国内已建成投产多座炭化室高4.3m,宽500mm的捣固焦炉,该炉型已成为我国新建焦炉的主流炉型之一。

现在在中冶焦耐院牵头研究攻关下,不断吸收消化国外先进技术,成功开发和应用了5.5米捣固、6.25米捣固,捣固焦技术随着焦炉的超大型化,也在同步发展。

两间台间4.3m捣固焦炉大修施工工法(2)

两间台间4.3m捣固焦炉大修施工工法两间台间4.3m捣固焦炉大修施工工法一、前言随着社会的不断发展和需求的增加,一些大型工业设施也需要进行定期的维修和大修,以保证其正常运行和使用寿命。

本文将介绍一种适用于两间台间4.3m捣固焦炉大修的施工工法,介绍其工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例,以供实际工程参考。

二、工法特点该工法适用于两间台间4.3m焦炉的大修施工,具备以下几个特点:1. 采用全封闭爆破破碎焦框技术,可大幅度提高焦框破碎效率,并减少粉尘污染。

2. 采用立壁垂直切割机进行破碎,提高了施工效率,减少了劳动强度。

3. 采用钻喷法施工焦炉罩三锚具,安全可靠。

4. 采用锚具搭建方式布置筏板支模,提高了焦炉罩的安全性和施工效率。

5. 采用涂覆式浇筑体进行炉筒墙施工,确保焦炉墙体的强度和密封性。

三、适应范围本工法适用于两间台间4.3m焦炉的大修施工,可以解决焦炉罩外侧结构损坏、炉筒墙结构损坏、焦炉底缸渗漏等问题。

四、工艺原理该工法通过对施工工法与实际工程之间的联系、采取的技术措施进行分析和解释,确保读者了解该工法的理论依据和实际应用。

工艺原理包括但不限于焦炉罩拆除、破碎焦框、钻喷法施工焦炉罩三锚具、筏板支模搭建、涂覆式浇筑体施工等。

五、施工工艺本节详细描述了该工法的各个施工阶段,包括焦炉罩拆除、破碎焦框、钻喷法施工焦炉罩三锚具、筏板支模搭建、涂覆式浇筑体施工等,旨在让读者了解施工过程中的每一个细节。

六、劳动组织对施工阶段的劳动组织进行详细介绍,包括施工人员组织、工期安排、作业班次等,确保施工过程的协调和顺利进行。

七、机具设备本节对该工法所需的机具设备进行详细介绍,包括但不限于立壁垂直切割机、破碎焦框设备、涂覆式浇筑体设备等,让读者了解这些机具设备的特点、性能和使用方法。

八、质量控制详细介绍施工质量控制的方法和措施,包括焦炉罩拆除的控制点、破碎焦框的质量监控、涂覆式浇筑体的密实性检测等,以确保施工过程中的质量达到设计要求。

顶装焦炉改捣固生产的可行性分析论文

顶装焦炉改捣固生产的可行性分析论文顶装焦炉改捣固生产的可行性分析(xxxx股份有限公司,xxxxx,250101)摘要:随着炼焦生产规模不断扩大,煤炭资源越来越紧张,尤其强粘结性的炼焦煤(焦煤和肥煤分别占我国总储量的 6.2%和3.37%)更是紧缺,已经成了制约焦化行业发展的瓶颈。

捣固炼焦技术(Stamp Coking Technology,简称SCT)是一种能够通过增加配煤中高挥发分、弱粘结性甚至不粘结性煤含量来扩大炼焦煤资源的方法,推广捣固焦技术是今后缓解强粘结性煤资源不足的有效途径。

本文从顶装焦炉改捣固生产需要改造和必须新增加的设备、生产技术变化、以及投资费用等内容入手分析,研究其可行性。

关键词:顶装焦炉;捣固焦炉;改造;可行性THE FEASIBILITY ANALYSIS OF THE TOPCHARGING COKE OVEN CHANGING THESTAMPING ONEMa-jibo,Li-xuefu,Yang-xiongwen,Han-kefeng(Ji’nan Iron & Steel Co. Ltd., Ji’nan ,Shandong , 250101,China) •Abstract: With the Scale Unceasingly Expands of coking, coal resources is more and more strained, especially strong cementation coking coal is furthermore insufficient, that seriously restricted the developing of coking industry. Stamp Coking Technology (SCT) is a way that enlarges the resources by increasing poor cementation coking coal. developing the rammed coking technology, promotes thetop-charged coke oven to change the rammedcoking, it is the effective approach to relievecementation coking coal inadequate resources.Relevant content such as reforming content,main technology parameter and reforminginvestment cost the main body of the article ismodified by analyzed, discussing thetop-charged coke oven to change rammedside-charged coke oven, with explicit itsfeasibility.•Key words: the top charging coke oven , thestamping coke oven , renovation project,feasibility1 引言随着炼焦生产规模不断扩大,煤炭资源越来越紧张,尤其强粘结性的炼焦煤(焦煤和肥煤分别占我国煤炭总储量的 6.2%和 3.37%,占炼焦用煤的21.8%和12. 2%)更是紧缺,已经成了制约焦化行业发展的瓶颈。

捣固炼焦存在问题改进措施

捣固炼焦存在的问题及改进措施2010-05-23 08:05:04| 分类:默认分类 | 标签: |字号大中小订阅1 我国捣固炼焦发展历程1919年,我国第一座Koppers式捣固焦炉在鞍钢投产。

1956年,我国自行设计的第一座炭化室高3.2m的捣固焦炉投产。

1970年,炭化室高 3.8m的捣固焦炉建成投产。

1995年,青岛煤气厂使用引进德国摩擦传动、薄层给煤、连续捣打的捣固机。

至1997 年,我国先后在大连、抚顺、北台和淮南等市建成了18座捣固焦炉,炭化室高大多为 3.2M,总产能为212万t/a。

在本世纪初,设计开发了炭化室高4.3m的捣固焦炉。

2005年8月,景德镇焦化煤气总厂将炭化室高4.3m、宽450mm的80型顶装焦炉改造成捣固焦炉。

2006年2月邯郸裕泰实业有限公司将炭化室高 4.3M、宽500mm的顶装焦炉改造成捣固焦炉,拉开了我国4.3m顶装焦炉改造成捣固焦炉的序幕。

2006年底,5.5m的捣固焦炉在云南曲靖建成投产,在全国掀起了建设 5.5m捣固焦炉的热潮。

现在河北的旭阳、华丰、河南的金马、山东的日照、邹县、银川的宝丰、神华、乌海、涟钢、攀钢和江苏的沂州都正在建设5.5m 捣固焦炉。

2007年6月,中冶焦耐公司总承包了河北唐山市佳华公司的炭化室高6.25m世界最高的捣固焦炉的建设,预计2008年8月投产,这标致着我国大型捣固焦炉技术达到了国际先进水平。

2007年9月,中冶焦耐公司中标建设印度塔塔钢铁公司5m的捣固焦炉,标致着我国大型捣固焦炉设计正式走向国际市场。

同期,涟源钢铁公司和攀枝花钢铁公司也决定新建捣固焦炉,标致着我国大中型钢铁企业开始接受和采用捣固炼焦技术。

近几年,我国的捣固炼焦技术发展很快,投产的捣固焦炉已有355座,总炼焦生产能力超过了9600万t/a。

但这些焦炉有95%以上是建在独立焦化厂,钢铁企业焦化厂采用捣固炼焦工艺的并不多,已投产的只有北台钢铁公司、长治钢铁公司、南昌钢铁公司和山东潍坊钢铁公司等。

一种焦炉设备捣固机的提升案例

一种焦炉设备捣固机的提升案例摘要:在焦炉设备中包括装煤、推焦、拦焦、熄焦、捣固(侧装煤设备独有);以捣鼓机为题,结合国内和国外的设备进行对比并改进;能够有效提高设备使用的时间,有效减少设备故障处理时间,达到了现场设备能够稳定运行的目的。

工程师在前期现场勘探及设计、设备及辅材到达现场后的施工、使用及维护进行分析。

关键词:捣固机,煤饼平整度,提锤到位引言:从工业革命至今的工业4.0时代,随着科技的发展,机械设备逐渐替代人力,发挥出更加显著的效果。

机械设备的运转与电气工程息息相关,要具备较强的技术水准,即能够对施工需求进行预判,也需要对使用维护做到方面,设备也能够稳定运行是一名合格电气工程师的基础保障。

一、焦炉设备捣固机的工作原理焦炉设备在装煤前,装煤车在捣固机下,达到捣固位置后发出“允许捣鼓”信号,捣固机收到信号后,在捣固作业开始前给装煤车发送“捣固期间禁止装煤车移动”信号。

先给料机给煤;然后捣固机打开安全挡,安全挡打开到位后发出信号并停止打开;这时启动捣固机30Hz左右的频率运行;然后打开夹锤,打开到位后发出信号并停止打开;此时捣固锤由于重力自然落体开始捣固装煤车煤仓内的煤质,煤仓内的煤质捣固成固定的长方形煤饼后停止捣固;夹锤加紧,捣鼓机收锤完毕后安全挡关闭;捣固机停止给装煤车发送“捣固期间禁止装煤车移动”信号;装煤车可以离开捣固机到炉区进行装煤作业。

二、前期的现场勘探及设计在现场勘探时注意电气室的位置和捣固机的位置,合理分配电缆及桥架的长度和走向;在与甲方谈判完毕技术协议后针对甲方提出的要求进行选型分配(选用的设备品牌和系列);以32锤固定式捣固机为例:1、电源柜的断路器全部设计选型为电气室内总电源合闸,无法在操作台分合闸操作,可以在操作台增加主电源电源分合闸按钮,在设备突发状况下可以及时断电,配合急停按钮(按下后主电源脱扣器使主电源分闸)更改为增加一组信号点发送给PLC控制,这样能够更加直观的看到故障点,防止操作人员在误触急停后不能够及时发现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2010年第四届全国焦化技术及生产年会 2010年6月8日—11日

32 4.3米捣固机技改应用探讨

解浩卫云山赵勇虎(山西同世达煤化工集团有限公司)

【摘要】本文根据捣固机在生产运行中出现的各类故障,从结构设计、导向系统、旋转支承方式、弹性轮中心距的调整等方面进行了分析研究,并针对问题实施了一系列行之有效的技术改造。

【关键词】捣固机技改

1.前言

山西同世达煤化工集团公司焦化分厂2#焦炉为4.3米50孔捣固焦炉,于2003年12月投产,所用捣固机为太原重工集团设计制造的第一台7机21锤固定式捣固机。

此台设备由于设计缺陷和不足,严重影响了焦炉生产运行,投产几年来,我们的技术人员与设备厂家对设备进行了多次改造,虽使用效果明显好转,但仍存在设备故障率高、检修工作量大、维修费用高等问题。

为此,我们组织相关管理人员与技术人员成立技术攻关组,经过观察分析,制定了技改方案,并对现运行的捣固机全部实施专项技术改造,取得明显效果。

2.出现的问题

2.1 锤杆落锤时摆动大,经常砸在侧壁上,造成锤头弯曲;

2.2 弹性轮主动轴运行时突然断裂;

2.3 主动轴轴承座铜瓦磨损严重;

2.4 捣固锤捣固作业时摆动大,影响煤饼稳定性;

2.5 由于运行时震动大,机架易开裂。

3.原因分析

3.1 弹性轮中心距

3.1.1 三个弹性轮安装于一根主动轴上,中心距不能单个调整,只能通过在三个轴承座上加减垫片来进行调整,加减垫片也不方便。

由于经常检修,三个轴承座底的垫片厚度不等,造成主动轴弯曲,是主动轴断裂的主要原因。

3.1.2 由于主动轴轴承座底垫片厚度不相等,三组弹性轮中心距也不相等,造成捣固时,提锤慢、埋锤、砸锤现象时常发生。

3.1.3 弹性轮中心距的调整,要求对称于捣固锤杆中心,两边对应调整。

由于两侧轴承座垫片厚度不等,使得捣固锤工作时超过导向系统固定板的限制,致使锤杆不能上下自由灵活上下,是锤杆摆动的原因。

3.2 弹性轮的选用

弹性轮螺栓孔有8个、10个2种,同一组弹性轮存在混杂使用的情况,两弹性轮轮沿上摩擦块角度不等,造成提锤时不同步,是捣固锤来回摆动的原因,同时也容易砸锤。

3.3 导向系统采用3组固定板导向,固定板与捣固锤间隙设计过大,也是捣固锤摆动的原因之一。

中间导

向固定板位置设计靠上,捣固锤在刚开始工作时,只有底部一组导向起作用。

3.4 每台捣固机主动轴上有三组轴承座,轴承座内镶有铜套。

使用铜套的轴承座配合间隙大,同时铜套易

磨损,使用周期较短,磨损后间隙增大造成弹性轮中心距发生变化,也是影响捣固锤摆动的原因。

3.5 由于捣固锤摆动大,造成机架开裂。

4.改造方案

4.1弹性轮中心距

4.1.1 原来轴承座为长垫片(宽140×长240),只能加在轴承座上边,下边无法加减垫片;现改为短垫片(宽140×长110),保证上下均可加减垫片,方便了检修。

4.1.2 通过加减垫片,保证三组弹性轮中心距均为600±1mm。

4.2统一备件弹性轮的使用,全部规范螺栓孔为8个的弹性轮,保证三组弹性轮夹紧变形量一致。

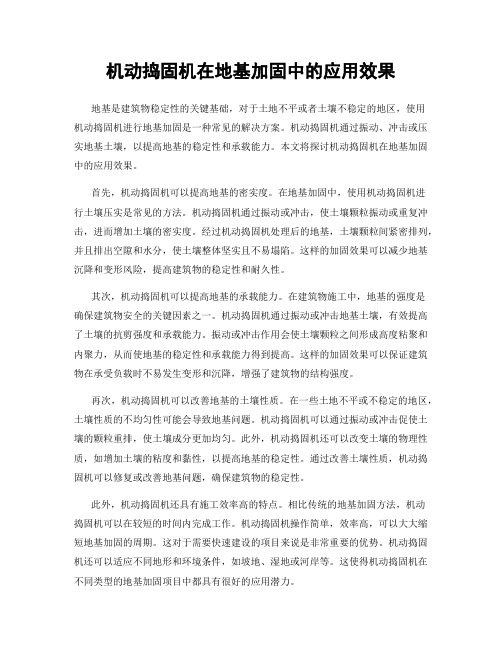

4.3 导向系统的改造

4.3.1 将固定板导向全部改为导向辊,同时将第二组导向辊下移20厘米,保证捣固锤工作时,导向辊至少有两组起作用。

4.3.2 导向辊设计为¢140/180×160材料为QJ500-7,全部经过加工,可保证辊子静平衡和转动灵活,并

2010年6月8日—11日 2010年第四届全国焦化技术及生产年会 33

保证导向辊与捣固锤总隙不超过10mm 。

导向系统改造前与改造后示意图

导向系统改造前

轴承座(铜套)

导向系统改造后

轴承座(滚动轴承)

固定板造前位置固定板造后位置

4.4 轴承座改造

主动轴原旋转支承方式滑动轴承座,轴瓦为铜套,因此轴与轴承间隙比较大,加上铜套的磨损量,平时间隙在2mm 左右。

现将滑动轴承改为滚动轴承,轴承游隙减小后,保证了弹性轮的中心距(600±1mm),同时,采用滚动轴承,润滑也方便,大大延长了轴承的使用周期。

4.5 机架开裂问题

原机架结构为槽钢焊接,由于捣固锤摆动大,造成了机架易开裂,通过以上改造,解决了捣固锤的摆动问题,同时在机架上焊接筋板加强机架强度,解决了机架开裂问题。

5.运行效果分析

5.1 经技改的捣固机使用近半年来,未出现任何故障。

5.2 优化捣固机设备的结构和性能,降低了维护成本。

5.3 解决了捣固锤摆动问题,避免了砸锤现象,提高了煤饼稳定性。

5.4 延长了备件使用寿命,改造前弹性元件只能用2~3个月,现弹性元件已使用近5个月依然完好,且大大减少了检修工作量。

2010年第四届全国焦化技术及生产年会 2010年6月8日—11日

6.结束语

公司原计划对2#炉8台捣固机进行更新,每台约40万元,技改费用每台约4.5万,这样计算总计节约设备更新费用约284万元。

通过技术改造,使维修工更加全面地了解了捣固机的设备结构,技能水平有了很大提升。

设备故障率明显降低,为全国首座特级捣固焦炉各项技术指标的稳定奠定了基础。

34。