ANSYS塑性成形计算机仿真

(完整版)材料成形过程模拟仿真

计算材料的成形极限,即保证材料在塑性变形过程中 不产生任何表面及内部缺陷的最大变形量可能性。

预测塑性成形过程顺利进行所需的成形力及能量,为 正确选择加工设备和进行模具设计提供依据。

有限元法能考虑多种外界因素对变形的影响,如温度、 摩擦、工具形状、材料性质不均匀等。除边界条件和 材料的热力学模型外,有限元的求解精度从理论上看 一般只取决于有限元网格的疏密。

利用有限元进行数值分析可以获得成形过程多方面的 信息,如成形力、应力分布、应变分布、变形速率、 温度分布和金属的流动方向等。

Laboratory of Materials Numerical Simulation 2008/10

有限元法的基本原理

将具有无限个自由度的连续体看成只具有有限个自由 度的单元集合体。

单元之间只在指定节点处相互铰接,并在节点处引入 等效相互作用以代替单元之间的实际相互作用。

对每个单元选择一个函数来近似描述其物理量,并依 据一定的原理建立各物理量之间的关系。

Laboratory of Materials Numerical Simulation 2008/10

有限元法的优点

由于单元形状具有多样性,使用有限元法处理任何材料模型,任意的边 界条件,任意的结构形状,在原则上一般不会发生困难。材料的塑性加 工过程,基本上可以利用有限元法进行分析,而其它的数值方法往往会 受到一些限制。

塑性成形的数值模拟方法

上限法(Upper Bound Method)

用于分析较为简单的准稳态变形问题;

边界元法(Boundary Element Method)

ansys workbench建模仿真技术及实例详解 -回复

ansys workbench建模仿真技术及实例详解-回复题目:ANSYS Workbench建模仿真技术及实例详解引言:ANSYS Workbench是一种强大的工程仿真软件,广泛应用于各个领域的工程设计和分析中。

本文将以ANSYS Workbench建模仿真技术为主题,详细介绍其基本原理、建模方法和实例应用,帮助读者更好地了解和掌握这一工具的使用。

第一部分:ANSYS Workbench基本原理1. ANSYS Workbench简介:介绍ANSYS Workbench的功能和应用领域。

2. ANSYS Workbench的工作流程:详细解释ANSYS Workbench的工作流程和各个模块的作用。

第二部分:ANSYS Workbench建模技术1. 几何建模:介绍ANSYS Workbench中的几何建模工具,包括创建基本几何图形、引入外部几何文件和几何修剪等操作。

2. 材料属性定义:讲解如何设置材料属性,并介绍常用的材料模型和参数的选取。

3. 网格划分:介绍ANSYS Workbench中的网格划分方法,包括自动划分和手动划分两种方式,并讲解网格质量的评估和改善方法。

4. 边界条件设置:讨论各种边界条件的设置方法,如固定边界条件、加载边界条件和对称边界条件等。

5. 求解器选择与设置:介绍ANSYS Workbench中常用的求解器选择和设置方法,包括静态求解和动态求解两种模拟方法,并讨论参数对求解结果的影响。

6. 后处理与结果分析:讲解ANSYS Workbench中的后处理工具的使用方法,包括结果显示、变量提取和结果比较等。

第三部分:ANSYS Workbench建模仿真实例1. 结构力学仿真实例:以某一结构件为例,详细介绍ANSYS Workbench 如何进行结构力学仿真分析,并分析结果。

2. 流体力学仿真实例:以某一管道流体流动为例,介绍ANSYS Workbench如何进行流体力学仿真分析,分析流体流动特性。

ansys workbench建模仿真技术及实例详解 -回复

ansys workbench建模仿真技术及实例详解-回复什么是ANSYS Workbench建模仿真技术,以及提供一个实例来详解。

ANSYS Workbench建模仿真技术是一种集成在ANSYS软件平台下的先进仿真建模工具。

它能够提供全面的、高精度的仿真分析,用于解决各种工程问题。

ANSYS Workbench能够模拟并分析结构力学、流体动力学、热传导和电磁场等各种物理现象,它是一个功能强大且灵活的工具,可用于设计优化、性能评估和故障诊断等应用。

ANSYS Workbench的优势之一是其集成的工作环境。

它提供了一个统一的界面,允许工程师能够轻松地建立多物理场的模型、设置边界条件、进行网格划分以及执行仿真分析。

这个集成环境大大提高了工作效率,减少了因为转换格式而产生的错误和不一致性。

ANSYS Workbench还具有高度可扩展性。

它支持多种不同类型的分析,并且可以与其他工具和软件集成。

这使得工程师能够根据他们的特定需求,选择合适的分析方法和模型。

此外,ANSYS Workbench还可以通过添加插件和自定义脚本等方式进行扩展和定制化,以满足用户需求。

下面以一个实例来详细说明ANSYS Workbench建模仿真技术的应用。

假设我们要设计一个汽车的底盘,我们希望通过仿真分析来优化其刚度和强度。

首先,我们需要建立一个底盘的三维几何模型。

可以使用ANSYS SpaceClaim软件来创建几何模型,然后将其导入到ANSYS Workbench 中进行后续分析。

接下来,我们需要定义材料属性。

通过在材料库中选择合适的材料,并输入相应的力学参数,如弹性模量、泊松比和屈服强度等。

这些参数将用于定义底盘的材料行为。

然后,我们需要设定边界条件。

我们可以设定车轮的载荷、车身的支撑条件、底盘的连接方式等。

这些边界条件将用于约束和模拟底盘在实际工况下的受力情况。

接着,我们需要对几何模型进行网格划分。

ANSYS Workbench提供了多种网格划分工具,可以根据模型的复杂性和分析需求选择合适的网格类型和划分方法。

谈弹塑性分析在ANSYS WORKBENCH中的数值模拟

下进行三维结构的静力分析 , 得 出了结构 的应 力、 位移等变化形式 , 体现 了弹塑性分 析在 工程数值 模拟 中的应用与价值 。

关键词 : 弹塑性分析 , A N S Y S WO R K B E N C H, 结构

中图 分 类 号 : T U 3 1 3 文献标识码 : A

・

3 2 l 4年 6月

山 西 建 筑

S HANXI ARC HI I EC T URE

Vo 1 . 4 0 N o . 1 8

J u n . 2 0 1 4

文章编号 : 1 0 0 9 — 6 8 2 5 ( 2 0 1 4 ) 1 8 — 0 0 3 2 ・ 0 3

两种不 同的形式 J 。 定从 自然状态开始 的全部边界条件变化过程 的情 况下 , 才 可 能跟

1 弹 塑性 力学 边值 问题

4 加 强层 的设 置

由于结构 的侧 向刚度不 能满 足要 求 , 根据 建筑 竖 向功能 布

踪 给定 的加载历 史 , 确 定物体 内应力 和位移 的变化过程 。此时 ,

0 引言

一

1 . 1 全 量分析

在物体 Q 内给定 体力 , 边界 厂 盯上给 定面力 , 边 界 上

般情况下 , 弹塑性 问题会涉及 到复杂 的非 线性本构 方程而

难以得到解析解答 。但在一些 问题 中 , 材料在 一些简单 的应力 状 给定位移 。在适宜采用全量本构 方程 的情 况下 , 要 求确 定物体 态且其主应力大小次序 明确 , 如果再假定材 料是理想 的弹塑性 或 内各点 的应力 o r , 应 变 和位移 u 使其满足 控制方程 和边界条 线性硬化的 , 则 它们就 成为可简 单求 解 的问题 , 例如 一些 梁 的横 件 。在形式上 , 弹塑性 问题全量 分析 与线 弹塑性 分析 一 样 , 只是 向弯 曲、 厚壁 圆筒承 受压力 、 柱 体扭转 等问题 。在这 些 问题 的求 本构方程不用 , 其 中控制方程 1 5个 , 未 知量也是 1 5个 , 故在 给定

计算机仿真分析 - ANSYS Workbench

Exercise 13 CAE- 6

(來源:ANSYS Workbench 有限元分析從入門到精通)

聯軸器模型,尺寸如圖所示,聯軸器在底面的四周邊界不能發生上下運動; 在底面的兩個圓周尚不能發生任何方向的運動;在大軸孔的鍵槽的一側受到 1E5PA的壓力。觀察其等效應力及位移量變化。

39

Exercise 14 CAE- 7

• Import External Geometry File

• UG NX(*.prt),CATIA(*.model, *.CATpart) • Creo(*.prt, *.asm),Solid Edge(*.par,*.asm) • SolidWorks(*.sldprt, *.sldasm),STEP(*.stp) • ….

Pinball mesh 20

網格分割(mesh)

• Relevance Center

Coarse

Medium

Fine

21

網格分割(mesh)

• Sizing

6段

Line

Area

Volume

22

Exercise 6 MESH-1 (來源:成功大學李輝煌教授)

• 進 行 不 同 網 格 切 割 (1) 四 面 體 (Tetrahedrons) , (2) 六 面 體 (Hex Domain),(3) 四面體mesh,尺寸 2mm,(2)六面體,尺寸2mm

• Symmetry • Merge •…

體積運算功能亦比ANSYS佳

Slice

42

42

物件抑制(Suppress)

• 抑制物件不會於繪圖視窗中 • 抑制物件不會送到其他Workbench模組中用於網

格分割及分析 • 抑制物件在結構樹狀視窗中前面有一个“X”

利用ANSYSLS-DYNA仿真计算

利用ANSYS/LS-DYNA仿真计算ANSYS/LS-DYNA的前后处理器是ANSYS/PRE-POST,求解器LS-DYNA,是全世界范围内最知名的有限元显式求解程序。

LS-DYNA在1976年由美国劳伦斯·利沃莫尔国家实验室(Lawrence Livermore National Laboratory)J.O.Hallquist博士主持开发,时间积分采用中心差分格式,当时主要用于求解三维非弹性结构在高速碰撞、爆炸冲击下的大变形动力响应,是北约组织武器结构设计的分析工具。

LS-DYNA的源程序曾在北约的局域网Pubic Domain公开发行,因此在广泛传播到世界各地的研究机构和大学。

从理论和算法而言,LS-DYNA是目前所有的显式求解程序的鼻祖和理论基础。

1988年,J.O.Hallquist创建利沃莫尔软件技术公司(Livermore Software Technology Corporation),LS-DYNA开始商业化进程,总体来看,到目前为止在单元技术、材料模式、接触算法以及多场耦合方面获得非常大的进步。

1996年功能强大的ANSYS前后处理器与LS-DYNA合作,命名为ANSYS/LS-DYNA,目前是功能最丰富,全球用户最多的有限元显式求解程序。

ANSYS/LS-DYNA的用户主要是发达国家的研究机构、大学和世界各地的工业部门(航空航天、汽车、造船、零件制造和军事工业等)。

应用领域是:高速碰撞模拟(如飞机、汽车、火车、船舶碰撞事故引起的结构动力响应和破坏)、乘客的安全性分析(保护气囊与假人的相互作用,安全带的可靠性分析)、零件制造(冲压、锻压、铸造、挤压、轧制、超塑性成形等)、罐状容器的设计、爆炸过程、高速弹丸对板靶的穿甲模拟、生物医学工程、机械部件的运动分析等。

ANSYS/LS-DYNA强大功能的基础是求解器的理论基础和丰富算法。

下面仅就LS-DYNA在模拟冲压、锻压和铸造等工艺过程的功能和特色进行说明:1. 冲压薄板冲压过程的物理描述是:在模具各部件(通常是凸模、凹模和压料板)的共同作用下,板料发生大变形,板料成形的变形能来自强迫模具部件运动外功,而能量的传递完全靠模具与板料的接触和摩擦。

ANSYS仿真步骤

ANSYS仿真步骤1.问题定义:首先,需要明确要解决的问题。

这可能涉及到结构力学、流体动力学、电磁学等领域。

明确问题定义有助于确定所需的边界条件和初始条件。

2.几何建模:在进行仿真之前,需要进行几何建模。

可以使用ANSYS的几何工具或导入外部几何模型来创建模型。

确保模型几何形状、尺寸和边界正确。

3.网格划分:将几何模型划分成小的网格单元以进行数值计算。

网格应该足够细致以确保准确性,但也应考虑计算资源和时间的限制。

4.材料属性:定义材料的物理特性,如弹性模量、泊松比、热传导系数等。

根据材料的性质和实际情况选择适当的材料模型。

5.加载和边界条件:定义加载条件和边界条件,如力、温度、电场等。

这些条件将模拟实际问题中的外部作用和约束情况。

6.求解设置:设置求解器选项和模拟参数。

这包括选择适当的数值方法、收敛准则和迭代次数。

7.求解方程:使用ANSYS的求解器对定义的问题进行求解。

求解可能需要一定的计算时间,取决于模型的复杂性和网格的精细度。

8.结果分析:分析仿真结果,并与实际情况进行比较。

应根据问题定义的对象,选择合适的结果评估指标进行分析。

9.结果可视化:通过使用ANSYS的可视化工具,如Contour plots、矢量图、动画等,对结果进行可视化。

这有助于更好地理解和呈现仿真结果。

10.验证和优化:将仿真结果与已有实验数据进行对比,验证模型的准确性。

如果有必要,可以通过迭代优化过程来改进模型和结果。

下面是ANSYS仿真步骤的参考模板,可根据具体问题进行修改和扩展:1.问题定义:问题描述:所需解决的工程问题。

问题目标:明确问题的目标和要求。

2.几何建模:几何形状:描述模型的几何形状。

尺寸:定义模型的尺寸和比例。

3.网格划分:网格密度:选择适当的网格密度。

网格类型:选择适合问题的网格类型。

4.材料属性:材料类型:定义材料的类型和组成。

物理特性:定义材料的物理特性参数。

5.加载和边界条件:边界条件:定义模型的约束和边界条件。

《塑性成形解析方法与计算机仿真》课程教学大纲

备注说明: 1.带*内容为必填项。 2.课程简介字数为 300-500 字;课程大纲以表述清楚教学安排为宜,字数不限。

&Requirements)

础

讲课

采用不同流动 了解不同 的

应力模型对单 向拉伸实验数

流动应力模型 和正确进行

书面作业

据进行拟合。 数据拟合。

塑性成形缺

陷预测方法

4

讲课

冲压成形常用

工序与应用

4

体积成形的 力学基础与 数值仿真方 4 法

金属板料成 形的有限元 8 模拟

体积成形的

有 限 元模 拟 4 实践

上机实习

利用所学软件 掌握软件 的

对体积成形工 基本操 作, 艺进行模拟, 并分析模拟参 并利 用所学

的 工艺知识 数、工艺参数 对模拟结 果 等对模拟结果 的影响规律。 进行判 断。

讲课

讲课 讲课

注塑成型仿真

及应用

8

讲课+上机 实习

注塑工艺条件 掌握软件的操 设置与成型过 作和 模拟结 模拟报告

程模拟。 果分析方法。

合物材料的注塑成型工艺,介绍有限元仿真技术的发展历程和前沿问题,比较目

前常用商业 CAE 软件的优缺点,使学生对塑性成形的仿真技术有较全面的认识和

了解。介绍常用商业软件的具体操作,并通过多个工业实例,演示冲压多工序成

形和注塑成型的模拟操作,使学生较熟练掌握常用 CAE 软件的操作及其在模具设

计和工艺优化中的应用。通过本课程的学习,掌握必要的塑性成形工艺计算机模

《塑性成形解析方法与计算机仿真》课程教学大纲

课程基本信息(Course Information)

课程代码 (Course Code)

Ansys仿真分析操作方法及界面介绍

Ansys仿真分析操作方法及界面介绍在现代工程设计领域中,仿真分析已经成为一种必备的工具。

Ansys作为一款全球知名的仿真分析软件,被广泛应用于航空航天、汽车、电子、建筑等领域。

本文将介绍Ansys仿真分析的操作方法及其界面,旨在帮助读者更好地使用和理解这个强大的工具。

一、Ansys的基本概述Ansys是一款基于有限元分析原理的计算机仿真软件,提供了对结构的静态和动态行为进行模拟分析的能力。

它可以帮助工程师预测和优化产品的性能,从而减少成本和时间。

Ansys包括多个子模块,如Mechanical、Fluent、Electronics等,每个子模块都专注于某个领域的仿真分析。

二、Ansys仿真分析的操作方法1. 创建几何模型:Ansys提供了多种几何建模工具,如实体建模、曲面建模、轮廓建模等。

用户可以根据具体需求选择适当的建模方法,创建几何模型。

2. 设定材料和属性:在仿真分析中,准确的材料和属性设置至关重要。

Ansys中提供了大量的材料数据库,用户可以根据需求选择相应的材料,并为其指定适当的属性。

3. 定义边界条件:边界条件对仿真分析结果具有重要影响。

Ansys允许用户定义各类边界条件,如约束、载荷、温度等。

通过合理设置边界条件,可以更准确地模拟实际工况。

4. 网格划分:网格是有限元分析的基础,也是Ansys仿真分析的关键步骤之一。

通过对几何模型进行网格划分,将其离散为多个小单元,从而进行数值计算和求解。

5. 设置分析类型:根据具体分析要求,选择适当的分析类型。

例如,对于静态结构分析,可以选择静力学分析类型;对于流体力学分析,可以选择流体流动分析类型。

6. 运行仿真计算:设置好所有必要的参数后,点击运行按钮,Ansys将开始进行仿真计算。

在计算过程中,可以随时监视仿真状态,并查看计算结果。

7. 结果处理和后处理:仿真计算完成后,Ansys提供了丰富的后处理工具,用于分析和可视化仿真结果。

用户可以绘制图形、生成报告,进一步研究和评估产品性能。

ANSYS塑性分析指南

ANSYS塑性分析指南引言:塑性分析是材料力学中的一个重要研究内容,它可以用来研究材料在外力作用下的塑性变形和破坏行为。

ANSYS作为一种常用的有限元分析软件,可以进行复杂结构的塑性分析。

本文将提供一份ANSYS塑性分析的指南,以帮助读者了解塑性分析的基本原理和使用ANSYS进行塑性分析的基本流程。

一、塑性分析的基本原理塑性分析基于塑性力学理论,其基本原理包括:弹性和塑性本构关系、流动规则和判据准则。

弹性和塑性本构关系是描述材料在加载作用下的应力应变关系的数学表达式。

流动规则是描述材料的变形行为的数学表达式,它代表了材料的塑性流动过程。

判据准则用于判断材料是否发生应力屈服或破坏。

二、ANSYS塑性分析的基本步骤1.建立有限元模型:首先根据实际结构建立有限元模型,在ANSYS软件中进行网格划分,选择适当的元素类型和网格密度。

2.设定材料本构关系:根据实际材料的力学性能,设定材料的弹性和塑性本构关系,在ANSYS中选择相应的材料模型,并设定材料的本构参数。

3.定义边界条件:根据实际结构的边界条件,定义结构的约束和加载方式,在ANSYS中设定相应的节点约束和荷载。

4.运行塑性分析:利用ANSYS提供的塑性分析功能运行分析,得到结构的应力、应变和变形等结果。

5.结果分析和后处理:根据分析结果,评估结构的安全性和可靠性,进行优化设计。

利用ANSYS提供的后处理工具进行结果的可视化和数据的提取。

三、ANSYS塑性分析的扩展功能除了基本的塑性分析功能,ANSYS还提供了一些扩展功能,以满足复杂结构的塑性分析需求。

以下是其中的几个扩展功能:1.动态塑性分析:用于研究结构在动态载荷作用下的塑性响应,如爆炸、冲击等。

2.温度场塑性分析:用于研究材料在高温环境下的塑性行为。

3.多尺度塑性分析:用于研究材料的微观塑性行为,并将其引入宏观塑性分析中。

4.非线性大变形塑性分析:用于研究结构在大变形和塑性变形条件下的力学行为。

ANSYS塑性成形计算机仿真

ANSYS塑性成形计算机仿真ANSYS塑性成形计算机仿真在工程领域中起到了非常重要的作用。

通过计算机仿真,可以预测材料在塑性成形过程中的行为,优化工艺参数,提高产品质量和生产效率。

本文将对ANSYS塑性成形计算机仿真进行详细介绍。

在传统的工艺设计中,通常需要通过试验来确定最佳工艺参数。

然而,试验成本高昂且耗时长。

而ANSYS塑性成形计算机仿真可以通过建立适当的模型和参数设置来模拟实际的成形过程,准确预测材料在成形过程中的行为和性能。

1.定义几何模型:首先需要通过计算机辅助设计软件绘制产品的三维几何模型,然后将几何模型导入到ANSYS软件中。

2.材料建模:根据实际材料的力学性能,选择适当的材料模型进行建模。

常见的塑性成形材料包括铝合金、钢材等。

根据实验数据和理论模型,可以通过ANSYS软件中的材料模型参数设置来模拟材料的塑性行为。

3.边界条件和加载:在模拟塑性成形过程中,需要定义适当的边界条件和加载方式。

例如,可以设置初始应力状态、模具和工件之间的摩擦系数、模具的位移或力来加载工件。

4.网格划分:在模拟过程中,需要将几何模型划分为离散的单元网格。

网格划分的精度会影响计算结果的准确性,因此需要根据具体问题进行合理的网格划分。

5.求解和分析:在模拟过程中,通过ANSYS软件的求解器进行计算,可以得到工件在成形过程中的各种参数。

通过对计算结果的分析,可以了解材料的应力分布、变形情况等。

6.优化设计:通过模拟计算结果,可以根据不同的工艺参数进行比较和分析,找到最佳的工艺参数。

可以通过改变模具形状、材料厚度等参数来优化塑性成形过程。

ANSYS塑性成形计算机仿真可以用于各种塑性成形工艺的仿真,包括挤压、拉伸、冲压等。

例如,在汽车工业中,可以使用ANSYS塑性成形计算机仿真来模拟汽车车身的冲压成形过程,预测金属在冲压过程中的变形情况和应力分布,优化工艺参数,提高产品质量和生产效率。

总之,ANSYS塑性成形计算机仿真是一种非常有价值的工程工具,可以在塑性成形过程中提供准确的预测和优化。

ansys-塑性变形[指南]

![ansys-塑性变形[指南]](https://img.taocdn.com/s3/m/57c08ececf2f0066f5335a8102d276a200296089.png)

塑性变形中文名称:塑性变形英文名称:plastic deformation定义:岩体、土体受力产生的、力卸除后不能恢复的那部分变形。

应用学科:水利科技(一级学科);岩石力学、土力学、岩土工程(二级学科);土力学(水利)(三级学科)塑性变形(Plastic Deformation),的定义是物质-包括流体及固体在一定的条件下,在外力的作用下产生形变,当施加的外力撤除或消失后该物体不能恢复原状的一种物理现象。

材料在外力作用下产生而在外力去除后不能恢复的那部分变形塑性变形。

材料在外力作用下产生应力和应变(即变形)。

当应力未超过材料的弹性极限时,产生的变形在外力去除后全部消除,材料恢复原状,这种变形是可逆的弹性变形。

当应力超过材料的弹性极限,则产生的变形在外力去除后不能全部恢复,而残留一部分变形,材料不能恢复到原来的形状,这种残留的变形是不可逆的塑性变形。

在锻压、轧制、拔制等加工过程中,产生的弹性变形比塑性变形要小得多,通常忽略不计。

这类利用塑性变形而使材料成形的加工方法,统称为塑性加工。

机理固态金属是由大量晶粒组成的多晶体,晶粒内的原子按照体心立方、面心立方或紧密六方等方式排列成有规则的空间结构。

由于多种原因,晶粒内的原子结构会存在各种缺陷。

原塑性变形子排列的线性参差称为位错。

由于位错的存在,晶体在受力后原子容易沿位错线运动,降低晶体的变形抗力。

通过位错运动的传递,原子的排列发生滑移和孪晶(图1)。

滑移是一部分晶粒沿原子排列最紧密的平面和方向滑动,很多原子平面的滑移形成滑移带,很多滑移带集合起来就成为可见的变形。

孪晶是晶粒一部分相对于一定的晶面沿一定方向相对移动,这个晶面称为孪晶面。

原子移动的距离和孪晶面的距离成正比。

两个孪晶面之间的原子排列方向改变,形成孪晶带。

滑移和孪晶是低温时晶粒内塑性变形的两种基本方式。

多晶体的晶粒边界是相邻晶粒原子结构的过渡区。

晶粒越细,单位体积中的晶界面积越大,有利于晶间的移动和转动。

ANSYS塑性

塑性基础

… 综述

Training Manual

… 比例极限和屈服点:

• 因为通常屈服点和比例极限之间差别很小, ANSYS 程序总是假定 它们是相同.

• 屈服点以下的应力-应变曲线部分称为弹性区, 屈服点以上的部分称 为塑性区.

屈服点

弹性

塑性

5-9

Basic Structural Nonlinearities

塑性基础

… 概述

Training Manual

塑性:

• 塑性变形是由于剪切应力(偏应力)引起的原子面的滑移而产生的 。这中错位运动本质上晶体结构中的原子重组,使其与新的原子相 邻。

– 卸载后,得到不可回复的应变或永久变形 – 滑移一般不产生任何体应变(不可压缩的条件下),不象弹性变形

屈服点y

卸载

弹性

• 屈服面随塑性流动在所有方向均

匀膨胀.

2

后继屈服面 初始屈服面

1

后继屈服面

初始屈服面

1 • 对于小应变循环载荷, 大多数材料显示出随动强化行为.

5-18

Basic Structural Nonlinearities

塑性基础

… 概述

随动强化:

• 线性随动强化的应力应变行为表述如下:

3

后继屈服面 '

塑性

5-5

塑性基础

… 概述

低碳钢的典型应力-应变曲线(夸大)

Training Manual

Basic Structural Nonlinearities

上屈服点

应变强化

弹性

理想塑性

破坏

5-6

Basic Structural Nonlinearities

塑性成形计算机仿真,有限元ansys

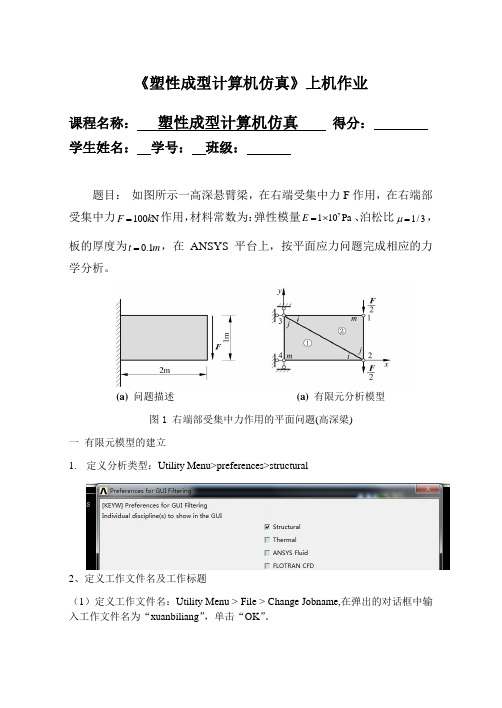

《塑性成型计算机仿真》上机作业课程名称: 塑性成型计算机仿真 得分: 学生姓名: 学号: 班级:题目: 如图所示一高深悬臂梁,在右端受集中力F 作用,在右端部受集中力100N F k =作用,材料常数为:弹性模量7110Pa E =⨯、泊松比1/3μ=,板的厚度为0.1t m =,在ANSYS 平台上,按平面应力问题完成相应的力学分析。

(a) 问题描述 (a) 有限元分析模型图1 右端部受集中力作用的平面问题(高深梁)一 有限元模型的建立1. 定义分析类型:Utility Menu>preferences>structural2、定义工作文件名及工作标题(1)定义工作文件名:Utility Menu > File > Change Jobname,在弹出的对话框中输入工作文件名为“xuanbiliang ”,单击“OK ”。

(2)定义工作标题:Utility Menu > File > Change title,在弹出的对话框中输入工作标题名为“xuan bi liang analysis”,单击“OK”。

3.定义单元类型和材料属性(1)定义单元类型:Main Menu > Preprocessor > Element type > Add/Edit/Delete,弹出一个对话框,单击“Add”,又弹出一个“Library of Element Type”对话框,在“Library of Element Type”左面的列表栏中选择“solid”,在其右面的列表栏中选择“Quad 4 node 182”,单击“ok”。

设置单元“options”,点击“options”,设置k3为“Piane strs w/thk”设置实常数:Main Menu > Preprocessor>Add/Edit/Delete>(2)设置材料属性:Main Menu > Preprocessor > Material Props > Material Models,弹出“Define Material Behavior”对话框,如图所示,在其右边的栏中,连续双击“Structural > Linear > Elastic > Isotropic”后,出现一个“Linear Isotropic Properties for Material Number 1”对话框,如图所示,在“EX”后面的输入栏中输入“1e7”,在PRXY后面的栏中输入“1/3”,单击“OK”,关闭该对话框。

ANSYS塑性变形模拟例子

ANSYS塑性变形模拟例子/一个周边简支的圆盘,其中心受到一个冲杆的周期作用(假定冲杆是刚性的),需要进行圆盘在冲杆的周期作用下的塑性分析。

本实例的模型简图如图19.1所示,材料特性如下所示,塑性时的应力-应变关系如表19.1,载荷历史如表19.2所示。

弹性模量:EX=70000,泊松比:NUXY=0.325/PREP7/TITLE,Circular Plate Loaded by a Circular Punch - Kinematic Hardening!* 下面定义建模分析时需要的参数EXX=70000RPL=65RPU=5H=6.5STS1=55STN1=STS1/EXXSTS2=112STN2=0.00575STS3=172STN3= 0.02925STS4=241STN4= 0.1NEX=15NET=2NEX1=nint(0.8*NET)NEX2=NEX-NEX1!*ET,1,42,,,1 !定义单元PLANE42,设置为轴对称!*MP,EX,1,EXX !定义材料属性MP,NUXY,1,0.325!*TB,KINH,1,1,4, !定义多线性随动强化准则TBPT,,STN1,STS1TBPT,,STN2,STS2TBPT,,STN3,STS3TBPT,,STN4,STS4!* 创建节点N,1,RPL,,,,,,N,2,0,,,,,,N,3,,H/2,,,,,!* 创建关键点K,1,,-(H/2),,K,2,RPU,-(H/2),,K,3,RPL,-(H/2),,KGEN,2,ALL, , , ,H, ,3,0 !复制并平移关键点!* 创建直线段L,1, 2L,4, 5L,2, 3L,5,6!* 用关键点创建面A,1,2,5,4A,2,3,6,5!* 对线进行网格控制LESIZE,1, , ,NEX1LESIZE,2, , ,NEX1LESIZE,3, , ,NEX2,2.5LESIZE,4, , ,NEX2,2.5LESIZE,5, , ,NETLESIZE,6, , ,NETLESIZE,7, , ,NET!*AMESH,ALL !对面划分网格!*NUMMRG,NODE, , , ,LOW !合并重复节点NUMCMP,NODE !*CP,1,UY,3,7,9 !定义耦合自由度!*D,1,UY!定义位移约束条件NSEL,S,LOC,X,0D,ALL,UXNSEL,ALL!* 下面开始求解/SOLU!*ANTYPE,0 !指定分析类型OUTRES,ALL,ALL !设置输出控制PRED,ON !打开预测器!* 施加并输出第一个载荷步F,3,FY,0TIME,1e-6AUTOTS,1NSUBST,1, , ,1KBC,0LSWRITE,1,!* 施加并输出第二个载荷步F,3,FY,-6000TIME,1NSUBST,10, , ,1LSWRITE,2,!* 施加并输出第三个载荷步F,3,FY,750TIME,2LSWRITE,3,!* 施加并输出第四个载荷步F,3,FY,-6000TIME,3LSWRITE,4,!* 求解所有4个载荷步LSSOLVE,1,4,1,FINISH!* 进入通用后处理器/POST1SET,LAST 选定最后一个载荷子步PLDISP,1 绘制变形图!*PLNSOL,EPPL,EQV,1,1 !绘制等效塑性应变PLNSOL,EPEL,EQV,1,1 !绘制等效弹性应变!* 进入时间-历程后处理/POST26ESOL,2,3,3 ,S,Y,SY_2 !定义变量ESOL,3,3,3 ,EPEL,Y,EPELY_3ESOL,4,3,3 ,EPPL,Y,EPPLY_4ADD,5,3,4,,EPTLY!对变量进行运算!*/AXLAB,X,Y-Strain/AXLAB,Y,Y-Stress!* !绘制应力-应变曲线XV AR,5PLV AR,2,FINISH。

基于Moldflow和Ansys的注塑模具变形模拟分析

选择最佳的设计方案。 但在这一过程中模具本身由于受到注射过程中压力的影响

2r (r 为铰链轴半径,l 为铰杆上两铰链轴的中心距,f 为铰 l 链副的摩擦系数)[2];η1—杠杆的传动效率,通常取 0.97;η2— 液压缸的传递效率,一般取 0.85。 由于该夹具采用了铰杆—杠杆二级力放大机构,因而可在输

参考文献

1 王兵,钟康民. 机械制造,2005 2 林文焕,陈本通编著.机床夹具设计(M). 北京:国防工业出版社,1987 3 Zhong Kangmin,Guo Peiquan..Orthogonal reinforcemeng mechanism and

微小的变形,则浇注点选择在此处就可以。据此分析显示此方案 应还是可行的。而要使设计准确可靠,必须要有精确的分析结果。 下面利用 Moldflow 和 ANSYS 来模拟分析。

4.1 塑料流动分析

究。在产品设计中,用户可以使用 ANSYS 有限元软件对产品性能

先利用 Moldflow 分析塑料本身的注射过程。由于 Moldflow

次试模的成功率,使生产厂家实现高质量、低成本、短周期的目 的偏心。但就此例而言,由于所用型芯较大,直径为 148mm,因而

标。模具设计 CAE 主要利用其流动分析功能。

刚度也大,而水瓶不是尺寸精度要求很高的产品,若型芯只是有

ANSYS 软件是一个功能强大的灵活的设计分析及优化,并 融结构、热、流体、电磁、声学于一体的大型通用有限元分析软件。 已广泛应用于石油化工、航空航天、机械制造、汽车交通、国防军 工、电子、土木工程、造船、水利、日用家电等一般工业及科学研

ANSYS弹性及塑性分析非常经典

目录什么是塑性 (1)路径相关性 (1)率相关性 (1)工程应力、应变与真实应力、应变 (1)什么是激活塑性 (2)塑性理论介绍 (2)屈服准则 (2)流动准则 (3)强化准则 (3)塑性选项 (5)怎样使用塑性 (6)ANSYS输入 (7)输出量 (7)程序使用中的一些基本原则 (8)加强收敛性的方法 (8)查看结果 (9)塑性分析实例(GUI方法) (9)塑性分析实例(命令流方法) (14)弹塑性分析在这一册中,我们将详细地介绍由于塑性变性引起的非线性问题--弹塑性分析,我们的介绍人为以下几个方面:•什么是塑性•塑性理论简介•ANSYS程序中所用的性选项•怎样使用塑性•塑性分析练习题什么是塑性塑性是一种在某种给定载荷下,材料产生永久变形的材料特性,对大多的工程材料来说,当其应力低于比例极限时,应力一应变关系是线性的。

另外,大多数材料在其应力低于屈服点时,表现为弹性行为,也就是说,当移走载荷时,其应变也完全消失。

由于屈服点和比例极限相差很小,因此在ANSYS程序中,假定它们相同。

在应力一应变的曲线中,低于屈服点的叫作弹性部分,超过屈服点的叫作塑性部分,也叫作应变强化部分。

塑性分析中考虑了塑性区域的材料特性。

路径相关性:即然塑性是不可恢复的,那么这种问题的就与加载历史有关,这类非线性问题叫作与路径相关的或非保守的非线性。

路径相关性是指对一种给定的边界条件,可能有多个正确的解—内部的应力,应变分布—存在,为了得到真正正确的结果,我们必须按照系统真正经历的加载过程加载。

率相关性:塑性应变的大小可能是加载速度快慢的函数,如果塑性应变的大小与时间有关,这种塑性叫作率无关性塑性,相反,与应变率有关的性叫作率相关的塑性。

大多的材料都有某种程度上的率相关性,但在大多数静力分析所经历的应变率范围,两者的应力-应变曲线差别不大,所以在一般的分析中,我们变为是与率无关的。

工程应力,应变与真实的应力、应变:塑性材料的数据一般以拉伸的应力—应变曲线形式给出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《塑性成形计算机仿真》三级项目1、1750四辊轧机工作辊扭转强度分析2、1750四辊轧机轧制过程有限元分析班级:组员:指导教师:日期:2014年6月2日摘要: (1)前言: (1)一、项目目的和内容 (1)二、工作分配 (2)正文: (2)一、工作辊扭转强度有限元分析 (3)二、轧制过程有限元分析 (12)三、心得体会 (30)四、参考文献 (30)摘要:通过对四辊实验轧机的机械组成及轧制过程的基本原理研究,选取本组项目课题主要为:1、1750四辊轧机工作辊扭转强度分析;2、1750四辊轧机轧制过程有限元分析。

利用ANSYS软件对1750四辊实验轧机轧辊进行有限元建模,完成各种需要的强度分析,从而使我们具备运用有限元法进行一般工程问题分析的能力。

关键字:ANSYS分析软件工作辊扭转强度轧制过程有限元分析前言:一、项目目的和内容三级项目以有限元法在轧制工程中的应用为核心,通过该项目的实施使我们加深对有限元法的理解,并初步具备运用有限元法进行一般工程问题分析的能力,包括三维建模能力、理论模型建立能力、分析求解和验证能力等,掌握使用先进有限元软件进行现代化工程优化设计与分析的技能,以增强我们积极思考、主动学习,锻炼和提高学生的交流、沟通和表达能力以及团队合作能力,培养我们自身的责任感和职业道德。

利用ANSYS软件分别完成轧制过程、四辊轧机轧辊、机架、压下装置、平衡装置及矫直机下工作辊的有限元建模与强度分析。

通过项目实施,掌握有限元软件ANSYS的基本操作及利用有限元软件进行工程优化设计与分析的基本技能,为二级项目和毕业设计奠定基础。

本组选择课题为:1、1750四辊轧机工作辊扭转强度分析;2、1750四辊轧机轧制过程有限元分析;二、工作分配本组由组长进行分配工作,张亚雄、张孟策、王超共同进行查阅相关研究资料,对研究成果信息进行整合;张亚雄进行1750四辊轧机工作辊和1750四辊轧机轧制过程的三维建模及有限元分析,王超完成了项目说明书的制作,张孟策完成最后的项目成果整合以及相关汇报PPT的制作。

具体包括下述内容:(1)相关资料的查阅;(2)零件图三维建模;(3)单元类型选择与网格划分;(4)边界条件施加及求解;(5)结果后处理,位移、变形、应力等结果提取;(6)设计是否合理判定及改进措施;(7)项目研究报告及答辩用PPT。

正文:利用三维设计软件和ANSYS结合起来完成对所需求解工程问题的分析,其中项目的技术参数如下:最大轧制力:2000吨;最大轧制力矩:3000KN.m轧辊参数:见图纸σ=;轧辊材料:9Cr2Mo,许用应力[]140~150MPa轧件入口厚度:30mm轧件出口厚度:20mm轧件宽度:1600mm一、工作辊扭转强度有限元分析该轧机最大轧制力矩30000KN.m。

轧辊材料弹性模量为210000Mpa,泊淞比0.31、定义工作文件名及工作标题(1)定义工作文件名:Utility Menu > File > Change Jobname,在弹出的对话框中输入工作文件名为“workroll”,单击“OK”。

(2)定义工作标题:Utility Menu > File > Change title,在弹出的对话框中输入工作标题名为“Stress Analysis of the workroll”,单击“OK”。

2、建立几何模型(1)使用绘图软件建立模型:根据题目给出的平面图形及尺寸,使用CAXA软件画出机架的平面图形,并以*.igs的文件类型保存。

(2)导入几何模型:Utility Menu > File > Import选择IGES….导入,弹出“Import IGES File”对话框,单击“OK”,点击“Browse”,选择相应支承辊igs文件,点击“打开”,单击“OK”,导入已画出的几何模型。

(3)生成面最后绘制平面如图:2)单元类型的选取设定Mesh facet 200和solid 45两个单元类型,并且设置mesh200单元options,单元形状和节点数K1设置为 QUAD 4-NODE。

3)定义材料属性4)网格划分平面网格拉伸为体网格:沿中心延伸轴180度,最终得沿轴向延伸后的图形为:3、加载与求解(模型的简化、边界条件的施加、分析类型及主要求解选项等)1)定义分析类型:Main Menu > Solution > Analysis Type > New Analysis,选择“Static”2)、在工作辊对称面上设置固定位移边界条件,选择支承辊的对称面,固定所有位移3)、在工作辊轴头位置施加扭矩Ansys里solid45号单元不具有转动自由度,不能直接施加力矩,可将其按照力矩=力*力臂转化为轴颈外圈节点上的力。

由于力是沿圆的切线方向,因此需要将节点坐标系转换为柱坐标系。

在轴头的端部圆心处建立一局部坐标系。

(坐标系类型:Cylindrical 1,并将坐标系绕Y轴旋转90度)4)、在节点上施加集中力载荷,大小为:轧制力矩/8/轴头半径/外圈节点数。

5)、求解。

三、结果后处理1)轧辊变形图:2)Y方向的位移图3)等效应力:二、轧制过程有限元分析 1. 问题介绍轧辊直径750mm ;轧件宽度1600mm ,轧件入口厚度30mm ,出口厚度为20mm,材料为9Cr2Mo,剪切模量45652,弹性模量E=2.1e5,泊淞比0.3。

采用平面应变问题处理,取轧件初始长度为400mm,变形区长度为61.0378mm,摩擦系数0.1。

2 单元类型和材料特性设置文件名如图1所示。

图1 文件名1、添加单元类型plane42,如下图2所示。

图2 单元类型设置单元为平面应变问题,如下图3所示。

图3 平面应变问题设置2、设置轧件的材料特性,图4为弹性特性部分,图5为塑性部分。

图4 材料弹性特性图5 材料塑性特性3 几何建模1、创建轧辊选择如下图6所示参数进行建模,轧辊半径为375,中心为(0,0)。

图6 创建轧辊然后向上移动轧辊385mm。

输入的位移值如下图所示。

轧辊移动位移设置2、创建轧件根据轧辊直径和压下量确定变形区长度为61.0378,然后建立厚为15,长度为100的矩形。

图7 创建轧件的参数3、创建辅助轧件咬入的推板创建参数如下图8所示。

图8 创建推板参数4 划分单元设置轧件网格单元长度如下图9所示。

图9 轧件单元长度设置然后采用映射网格划分法对轧件进行网格划分,结果如图10所示。

图10 划分的轧件网格图为了更好的创建接触表面的单元,下图为设置轧辊表面即周边的单元长度。

同时把推板接触面设置网格4个单元。

轧辊周边接触单元长度设置5 创建接触对图11为创建接触对向导的主界面。

点击如图中所示的Contact Wizard 按钮,开始创建第一个接触对。

图11 创建接触对向导界面进入创建Target Surface界面,设置如下图12所示。

该轧辊为刚性体,并带有控制节点以便控制轧辊旋转。

图12 创建Target Surface界面点击Pick Target后,选择轧辊周边确认。

之后弹出图13窗口,并进行相应设置如图。

图13 确定轧辊控制节点的位置点击Next后,进入图14 Contact Surface界面。

点击Pick Contact去选择轧件上表面的边,然后确定。

之后进入图15界面,设置摩擦系数为0.1,然后再点击Create按钮,完成第一个接触对的创建工作返回图16接触创建主界面。

图14创建Contact Surface界面图15 设置接触摩擦系数完成第一个接触对创建同样的方法来创建推板与轧件之间的接触对。

不同之处是在创建推板控制节点时是采用的选定已有关键点的方法来确定的(如图16所示),这里选择推板右上角关键点作为控制节点。

创建之后返回图17界面。

图16 创建推板控制节点设置界面图17完成接触对创建界面图17给出了创建完成的有限元模型。

局部放大图18 最后建立的有限元模型6 求解控制设置在下图19求解控制基本设置中,完成如图所示设置,其中包括有大变形选项、时间步1、自动时间步长和子步数以及每10步存储一次结果等设置。

图19 求解控制基本设置在图20非线性设置中将线性搜索打开(Linear Search),在图21高级控制设置中选择不中止分析(do not terminate analysis)。

图20 求解控制非线性设置7 施加位移边界条件由于轧件与轧辊刚接触时奇异较大,为此对轧辊先施加一个很小的转动位移,这里取0.005(相当于线位移2mm),推板位移设置为1.5mm。

这样可较容易的使轧辊与轧件顺利接触好。

图22给出了对轧辊控制节点施加转动位移为0.005的窗口界面。

图23是对推板施加x方向1.5位移的窗口界面。

最后再对轧件施加厚向对称面设置即可完成全部边界条件。

图22 轧辊控制节点施加转动位移图23 推板控制节点施加x方向位移对轧件施加厚向对称面设置如图24图24、对轧件施加厚向对称面设置如点击solve,进行求解。

求解完成后,简单查看变形结果。

8 重启动设置当完成了上一步后,下一步进入重启动设置如图25所示。

输入加载步号为1,点击OK按钮。

然后对轧辊控制节点施加一个较大的转动位移0.50,推板施加50mm 位移。

然后继续计算。

图25 重启动设置界面9 查看结果图26 Mises塑性应变分布图27 Mises等效应力分布单位轧制力曲线轧制力曲线轧制力矩曲线三、心得体会经过这次三级项目,我们对四辊实验轧机工作辊有了一定的理解和认识,学会了运用ANSYS有限元分析法分析轧辊的应力与应变,加强了我们对ANSYS软件的学习与了解,加深了对有限元法的理解,通过ANSYS软件的上机模拟操作,锻炼了我们运用有限元法进行一般工程问题分析的能力。

通过三维建模,理论模型建立,分析求解以及验证能力的锻炼。

培养我们掌握使用先进有限元软件进行现代化工程优化设计与分析的技能掌握了有限元分析的一般方法,同时也体会到了团队协作的重要性。

四、参考文献:王新荣主编《有限元素法》,中国台北出版社,1997年王守信主编《有限元法教程》,哈工大出版社,1994年宋志安主编《机械结构有限元分析》国防工业出版社。