邯钢三炼钢转炉配吃高炉返矿研究与实践

邯宝3200高炉均衡稳定高效生产实践

邯宝3200m3高炉均衡稳定高效生产实践刘志朝(邯郸钢铁集团有限责任公司)摘要:对邯宝3200m3高炉“均衡、稳定、高效”生产实践进行了总结。

通过实施精细化管理和数据化操作,按照“均衡、稳定”生产的理念进行生产组织,不断创新操作理念,高炉生产实现了资源能源的“高效”利用,炉况的长期稳定顺行和良好的技术经济指标。

关键词:大型高炉;原燃料管理;操作管理;稳定顺行邯钢集团邯宝钢铁有限公司炼铁厂建设规模为2座3200m3高炉,由中冶南方设计,年产铁水515.2万t/a。

高炉采用了一系列先进成熟的技术,包括烧结矿分级入炉、炭砖—陶瓷杯综合水冷炉底、联合全软水密闭循环冷却系统、铜冷却壁、INBA渣处理系统、3座内燃式热风炉等。

高炉设有32个风口,4个铁口。

邯宝炼铁厂从2010年开始,针对高炉大型化生产的特点,充分发挥大型高炉生产的装备优势,不断总结大型高炉的管理和操作经验,树立了“数据化”的管理和操作理念,尤其在“精心备料,精心操作”上下工夫,对原燃料管理和高炉操作全部“量化”标准,以高炉为中心组织生产,树立了高炉要保持长期“均衡、稳定、高效”生产的理念,执行“安全、顺行、稳定、均衡”八字方针。

尤其要贯彻“均衡”生产的理念,就是要保证主要生产指标——产量的稳定,也就是要“稳产”。

既要充分发挥设备能力,又要考虑“供需”的平衡,保证为高炉供应质量稳定的原燃料,高炉产生的渣铁及时排净,高炉操作参数才能稳定,最终才能保证高炉的长期稳定顺行。

1 取得良好的经济效益邯宝炼铁厂2座3200m3高炉在“均衡、稳定、高效”的管理和操作理念指导下,在原燃料质量不断降低的情况下,不断完善管理和操作理念,炉况保持了长期的稳定顺行,技术经济指标逐步提高,取得了良好的经济效益(见表1)。

(1)2座高炉实现了产能的“均衡、稳定”,按照公司生产要求,高炉利用系数稳定在2.4左右。

(2)实现了高煤气利用率、低燃料比操作。

高炉煤气利用率达到了50%以上,燃料比降到了505kg/t以下。

转炉炼钢过程中烧结返矿应用的生产实践

矿 内部产物 的 比例 为 F O C OSO = 87 : .6 . 。 e :a : 5 .21 0 : 8 i 4 74

烧结返 矿分解反应 为强吸热反 应 , 围熔池 温度会骤 周

然 降低 , 导致 周 围熔 渣粘 度 升高 , 至 产 生 暂 时“ 甚 结

坨” 现象 , 限制反 应生成 的( e 向外扩 散传 质 , 而 F O) 进

C O a

1 o 4.6

S O2 i

7.4 8

A103 2

3.5 O

S

0.6 0 3

P

0.21 0

不 稳 定化 合物 (e 解 离 出 的[]溶 人 钢水 中 , F O) O,

进行 钢水 内部脱碳 , 碳反应 产生 的 C 脱 O气体 增加熔

蚌

烧 结返 矿是 一种 反应 性 良好 且 具有 一定 碱度 的

天. 4 i幺 : 牵 -

转炉 炼 钢 过 程 中烧 结 返矿 应 用 的生产 实践

吴 杰 , 晓 晶 王

( 津钢 铁 集 团有 限公 司炼钢 厂 , 天 天津 300 ) 03 1

【 摘 要】 通过对烧结返矿加入转炉后发 生的化学 反应 进行 分解 , 充分分析 了转炉炼钢条件下反应 的热力学条件 和动 力学

条件 , 总结了返矿有效成分分解 速率 以及成渣速率 的影 响因素 , 找出影响返矿使用量 的限制性环节 ; 通过研究烧结返矿对 转炉 渣系 的影 响, 以及对“ 铁质渣 系” 钙 质渣 系” 向“ 转变过程 的影 响, 制定出添加返矿时机与数量方案 , 经过实践取得 了 良好 的效果 。

【 关键词】 烧 结返矿

池搅拌 , 提高反应 的动力学条件 。

3 加大返பைடு நூலகம்用量 的基 本方案

[张钢转炉配吃高炉烧结矿返矿实践] 焦炉,高炉,转炉成分

![[张钢转炉配吃高炉烧结矿返矿实践] 焦炉,高炉,转炉成分](https://img.taocdn.com/s3/m/3cfc02ad4431b90d6d85c7a6.png)

[张钢转炉配吃高炉烧结矿返矿实践] 焦炉,高炉,转炉成分摘要:张钢炼钢厂根据铁钢平衡及冶炼条件变化,本着降低生产成本的要求,对转炉配吃高炉烧结矿返矿进行可行性分析研究,通过有针对性的调整转炉炉料结构,减少废钢用量,优化工艺操作,在生产中取得了良好的实用效果。

关键词:转炉高炉烧结矿废钢 1. 前言张钢炼钢厂现有两座120吨顶底复吹转炉,其中1#转炉2009年5月投产,2#转炉2011年3月投产。

目前主要冶炼HRB335系列钢种和Q235钢种直接去连铸,有时冶炼45#钢以及20#钢进精炼炉精炼之后去连铸。

2#转炉投产后,张钢炼铁厂现在仅有的一座1350m3高炉所生产的铁水不够两座转炉同时使用,炼钢厂转炉所用铁水由1350m3高炉铁水和外购铁水两部分组成。

两条线生产时,炼铁厂高炉铁水一罐到底兑入转炉,铁水温度一般在1400℃以上,铁水含硅量一般在0.4-0.7%范围。

外购铁水由汽车小罐运至混铁炉区域后折入铁包兑入转炉,一般三罐或四罐折够一包铁水。

外购铁水从不同厂家购进,温度一般在1200-1280℃范围,成分波动较大。

转炉两条线生产时,即使有外购铁水,铁水供应还是比较紧张,有时是来一包干一包。

经常是转炉开吹后还不知道下一包铁水是炼铁厂过来的还是外购的,废钢不好准备,准备少了,如果是炼铁厂铁水,温度不好控制,准备多了,外购铁水又拉不起温度来,过氧化拉温对炉况不利。

另外,外购铁水经常硅低硫高,转炉冶炼过程中化渣困难,对转炉脱磷脱硫不利。

高炉炼铁生产为了保证料柱的透气性,要求入炉矿石的最小粒度要大于5mm,因此要对入炉料进行筛料处理。

高炉烧结矿返矿是烧结矿经过筛选后的筛下料,张钢的一般处理方法是返回烧结工序混入精矿粉内重新进行烧结。

根据相关文献,烧结环节返矿加入量不宜超过30%,否则由于料层透气性过好导致垂直烧结速度过快高温保温时间不够产生不了足够的液相,急冷后烧结矿很脆转鼓指数下降。

张钢烧结环节烧结矿返矿配比在40―50%范围,烧结矿质量受到很大影响,粉化严重。

邯钢炼钢蓄热器系统应用分析

、

蓄热 器蒸 汽供应 系统 工 艺流程

主要 包 括 以下 四 个 子 系统 : 蓄热器系统 、 外 部 事 故 备 用

一

蓄 热 器 放 散调 节 阀 6 6 . 设定压力 3 . 6 MP a : 蓄热 器 放 散 调 节 阀6 6 .3 #设 定 压 力 3 . 7 5 M P a ; 当 蓄热 器 蒸 汽 压 力 超 过调 节 阀设 定压力时 . 阀开 大 ; 低于设定压力时 , 阀关 小 。可 以通 过 蓄热 器 放 散 来 调节 蒸汽 压 力 过 高

气 源 系统 、 蒸 汽 过 热 系统 、 分 气缸 系统 。 蓄热 器 系 统 包 括 中压 蒸 汽 系 统 、 排 水 系统 、 补 水 系 统 及 排 污 系统 蒸 汽 过 热 系统 包 括 蒸 汽 滤 洁 器 、 低阻损汽一 气换热器 、 燃

要 保 证 正 常 的设 定 水 位 .蓄 热 器水 位 控 制 一 般 占总 蓄 热 器 高 度的 7 0 0 mm 9 0 0 m m 补、 排水 操 作 是 操 作 关 键 只要 液 位 下 降至 7 0 0 m m~ 8 0 0 m m 以下时就应 该及时补水. 只 要 液 位 上 升至 8 0 0 mm 以上 时就应 该及 时排 水 . 保持 液位 始 终 在 7 0 0 m m 上下浮动. 其 水 位 波 动 范 围控 制 在 5 0 m m 之 内. 所 以这 样 的 操 作 要 求 实 现 自动补 水 3 . 合 理 分 配 蒸 汽用 户 点 的 蒸 汽 量 . 将 蒸 汽 利 用 做 到 合 理 的经 济 转 炉 汽 化冷 却 间断 生 产 的 蒸 汽 优先 供 应 间断 生 产 的 真空精炼装置使用 . 将 多 余 蒸 汽 向低 压 蒸 汽 管 网输 送 . 是 实 现 转 炉 汽 化 冷 却 系 统产 生余 热 蒸 汽 “ 一机二用 ” 的关 键 当蓄 热器压力大 于等于 3 - 3 5 MP a时 开 启 外 送 低 压 蒸 汽 调 节 阀 .

邯钢三炼钢厂复吹转炉加配提温剂实践

总第1力期2019年第1期山西冶金SHANXI METALLURGYTotal177No.1,2019生产实践•应用技术DOI:10.16525/l4-l167/tf.2019.01.40邯钢三炼钢厂复吹转炉加配提温剂实践贺亚龙,关会远,樊文育(河钢集团邯钢公司三炼钢厂,河北邯郸056015)摘要:受冬季环保限产影响铁产量不足,邯钢要求增加入炉废钢量,降低铁水消耗,来达到增加钢产量的目的。

并通过向转炉内加入焦炭提温剂,来补充热量不足带来的各种弊端,保证转炉正常运行。

关键词:转炉焦炭热平衡废钢比铁耗中图分类号:TF729.5文献标识码:A文章编<:1672-1152(2019)01-0109-02受环保限产影响,(河钢集团邯钢公司全文简称邯钢)铁水产岀受到限制,铁水产量降低40%左右,钢后系统增产受到关注。

增加废钢配吃,降低铁水消耗成为增钢的手段。

热平衡作为转炉炼钢的重要理论基础,它代表了炼钢过程中的热量来源和支出之间的平衡关系。

废钢比增加,造成炼钢过程中热量支岀增多,铁水比降低,减少了热量来源。

于是转炉通过增加提温剂焦炭来弥补冶炼过程热量不足的现象1生产现状邯钢三炼钢厂目前有顶底复吹转炉4座,受环保限产影响,转炉冶炼按照“四吹二”吹炼模式进行组织生产。

当前铁水供应方式主要按照“一罐到底”工艺执行,装入量保证在(126±2)t。

平均铁水温度在1310七左右。

铁水成分相对比较稳定(见表1)。

表1铁水平均成分%w(C)w(Si)w(Mn)w(P)w(S)4.30.310.220.1130.028当前转炉冶炼使用的散装材料主要是石灰、轻烧白云石、,烧结矿、焦炭,化学成分相对比较稳定。

成分见表2、表3、表4。

表2石灰化学成分w(CaO) /%w(MgO)/%w(SiO2)/%w(P)/%珈S)/%灼减(质量分数)/%活性度/mL粒度/mm87.3 2..88 2.22<0.110<0.035<533010-40表3轻烧白云石化学成分w(CaO)/%w(MgO)/%w(SiO2)/%w(P.S)/%粒度/mm >45>33<3<0.05010〜50收稿日期:2018-11-13第一作者简介:贺亚龙(1987—),男,毕业于山西工程职业技术学院,助理工程师,现在河钢集团邯钢公司三炼钢厂工作。

邯钢烧结配加钢渣生产实践

邯钢烧结配加钢渣生产实践

邯钢烧结配加钢渣生产实践

邯钢是一家大型钢铁企业,采用烧结配加钢渣的生产方式,实现了资源的有效利用和环保节能。

这种生产方式主要是将烧结产生的富氧硫铁矿和钢渣混合,在高温环境下经过反应和控制冷却后,得到一定规格的铁合金材料。

在实践中,邯钢采用了先生产钢渣再配加的方式,通过对钢渣进行分类、梳理、筛分等分选工艺,分离出钢渣中的高价值元素,提高了烧结配加钢渣的利用效率。

同时,还借助现代化信息化管理系统,实现了钢渣物流管理的数字化、自动化和精细化,在保障生产安全和环保合规的前提下,提高了生产资料的利用效率和精准性。

总的来说,邯钢烧结配加钢渣的生产实践是一种有效的资源利用和环保节能的生产方式,有助于推动钢铁产业向高质量、可持续发展的方向发展。

降低高炉综合返矿率生产实践

降低高炉综合返矿率生产实践摘要:乌海市包钢万腾钢铁有限责任公司拥有两座1200m³高炉,从2021年6月开始,炼铁厂对降低高炉综合返矿率进行了专项攻关,最终取得了满意的效果。

本文就本次降低高炉综合返矿率过程进行了深入的剖析和总结,对同类企业生产实践有一定程度的借鉴意义。

关键字:高炉;返矿率;1、前言包钢万腾钢铁有限责任公司拥有两座1200m³高炉,配备1台360㎡烧结机,无球团厂,球团资源全部来自当地一家球团厂,球团质量较为稳定。

2021年开始高炉综合返矿率(本文中高炉综合返矿率指高炉槽下烧结矿、球团矿、块矿筛下物的总量占入炉毛矿的百分比)出现升高趋势,2021年1-6月高炉综合返矿率完成12.25%,对标其他同炉容级别企业的高炉综合返矿率基本维持在11%左右,这势必对降低铁水成本起到阻碍作用。

于是从2021年6月开始,炼铁厂开始对降低高炉综合返矿率展开了为期一年的专项攻关,目标高炉综合返矿率达到10.5%以下。

2、降低高炉综合返矿率实践2.1探究影响高炉综合返矿率的因素系统性的对可能影响到高炉返矿率的因素进行梳理,最终得出影响高炉返矿率的因素主要有两方面:①入炉料(烧结矿、球团矿、块矿)本身的含粉率②高炉槽下的筛分。

对于入炉料含粉来说,烧结矿为公司自产,所以烧结矿含粉的高低主要由烧结矿质量(主要是转鼓指标)和物料转运过程的二次粉化决定;对于球团、块矿来说因为均为外购,所以可以通过采购合同控制其含粉率高低,当球团、块矿入厂后同样也会受转运过程导致二次粉化的影响。

对于高炉槽下筛分来说主要是两方面因素影响高炉综合返矿率,即①筛板规格与筛板磨损情况②筛子的料流控制。

2.2降低高炉综合返矿率措施2.2.1降低入炉料的含粉率包钢万腾高炉正常生产过程中,炉料结构为:烧结矿比75%+球团矿19%+块矿6%,所以烧结矿的含粉率在很大程度上决定了入炉料含粉率的高低。

2021年包钢万腾高炉槽下烧结矿含粉率(烧结矿含粉率指高炉槽下烧结矿返矿/高炉槽下烧结矿毛矿)在12.5%左右,烧结矿转鼓在76%,烧结矿中Al2O3基本控制在2.8%,为了保高炉镁铝比,烧结矿中MgO控制在3%以内,烧结矿中TiO2达到0.5%,碱金属达到0.16%。

邯钢三炼钢低硅铁水冶炼探讨与实践

邯钢三炼钢低硅铁水冶炼探讨与实践王博利 郝强 唐志军(河北钢铁集团邯钢公司三炼钢厂,河北 邯郸 056015,中国)摘要:针对低硅铁水炼钢渣量小、成渣困难,容易产生粘枪、粘烟道等问题,用高炉返矿做熔剂,调整造渣制度,调整过程枪位控制,不仅可有效改善低硅铁水炼钢操作,还可降低成本。

关键词:低硅铁水 返矿 造渣制度 枪位控制 钢铁料消耗1.高炉低硅铁水冶炼的意义由于近几年钢铁市场持续低迷,钢材价格持续走低,各钢厂纷纷探索降低成本的有效途径,炼铁作为钢铁产业链条中的成本大户,而降低燃料比是降低成本的必然选择。

高炉铁水硅的质量分数降低0.1%,可以提高产量1.0%~1.5%,焦比降低4~5 kg/t。

高炉降低铁水硅的质量分数可为企业带来巨大的经济效益。

2.低硅铁水炼钢易产生的问题低硅铁水炼钢,化学热减少,成渣困难,容易带来粘枪、粘烟道等事故。

粘钢后枪体变粗,在烟罩水套处容易造成氧枪升降故障,甚至出现氧枪提不出去,同时烟道粘钢,影响转炉除尘效果,严重影响转炉吹炼,生产不能正常进行。

2.1氧枪粘钢原因分析氧枪粘钢的主要原因是由于吹炼过程中炉渣没有化好化透,流动性差,金属喷溅严重,或者枪位过低等造成的。

另外,喷头结构、氧压的高低,也有一定的影响。

2.1.1原料条件不稳定2.1.1.1铁水含硅量低。

铁水硅低,在很短的时间里就被氧化掉,碳、氧剧烈反应期提前,而操作人员没有能及时变化枪位,使渣中(FeO)含量没有及时得到提高,导致熔渣返干而粘枪。

2.1.1.2铁水含硅量高。

铁水硅高,硅的氧化时间相对较长,使碳、氧剧烈反应期推后,同时生产的SiO2形成大量的渣,操作人员没有推迟抬高枪位的时间,渣中FeO含量很高,导致在碳、氧剧烈反应,造成熔渣泡沫化喷溅。

这时熔池温度迅速升高,而喷溅过后的后期渣中FeO含量降低,导致熔渣返干而粘枪(易在枪头粘钢)。

熔渣返干后,钢水温度的传递受到阻碍,使分散在熔渣中的钢珠温度下降而粘在氧枪上。

邯钢炼铁部实习报告

在经过一段时间的理论学习后,为了将所学的专业知识与实际工作相结合,提高自己的实践能力,我于20xx年x月x日至20xx年x月x日在邯郸钢铁集团炼铁部进行了为期一个月的实习。

此次实习,让我对炼铁工艺有了更深入的了解,对钢铁企业的生产流程和现场管理有了直观的认识。

二、实习目的1. 熟悉炼铁工艺的基本流程和操作规程。

2. 了解炼铁设备的工作原理和维护保养方法。

3. 掌握炼铁生产的安全生产知识和技能。

4. 培养团队合作精神,提高实际操作能力。

三、实习内容1. 炼铁工艺流程学习在实习期间,我首先学习了炼铁工艺的基本流程,包括原料准备、烧结、球团、高炉冶炼、渣处理等环节。

通过现场参观和师傅的讲解,我对各个环节的设备、操作方法和工艺参数有了初步的了解。

2. 设备操作与维护在实习过程中,我有机会接触到各种炼铁设备,如烧结机、球团冷却机、高炉、除尘器等。

在师傅的指导下,我学习了设备的操作方法和维护保养技巧,了解了设备故障的常见原因和排除方法。

3. 安全生产与环境保护炼铁生产过程中,安全生产和环境保护至关重要。

在实习期间,我学习了相关的安全生产知识和环境保护法规,了解了炼铁生产过程中可能存在的安全隐患和污染源,并学会了如何预防和处理。

4. 团队协作与沟通能力在实习过程中,我与来自不同岗位的同事共同工作,学会了如何与团队合作,提高沟通能力。

在遇到问题时,我学会了如何与师傅和同事进行有效沟通,共同解决问题。

1. 理论与实践相结合通过实习,我深刻体会到理论与实践相结合的重要性。

在课堂上学习到的理论知识,只有在实际工作中才能得到验证和深化。

2. 安全生产意识的重要性在炼铁生产过程中,安全生产意识至关重要。

只有时刻保持警惕,才能确保生产顺利进行,避免安全事故的发生。

3. 团队协作的重要性炼铁生产是一个复杂的系统工程,需要各个岗位的密切配合。

在实习过程中,我深刻体会到团队协作的重要性,只有大家齐心协力,才能完成生产任务。

4. 不断学习,提高自己在实习过程中,我认识到自己的不足,如理论知识不够扎实,实际操作能力有待提高等。

转炉回余钢炼钢工艺开发与应用实践分析

转炉回余钢炼钢工艺开发与应用实践分析摘要:在社会快速发展的带动下,各个行业的发展都取得了良好的成绩,为钢铁行业的发展带来了诸多的机遇。

在钢铁生产中浇钢属于其中最为重要的一个环节,如果钢水的成分、温度无法保证达到规定的要求,那么还需要将钢水灌入到回转炉之中进行处理,这个过程中被称之为回余钢。

炉内起始温度、金属液的初始碳含量以及炉渣的初始成分等情况都与非回余钢炼钢存在一定的差别,这样就造成了回余钢的吹炼模式与正常的吹炼模式存在明显的差别。

如果采用普通的赤炼模式来进行回余钢的吹炼,那么极易导致冶炼的过程中出现喷溅的问题,不但会造成钢铁生产损耗的增加,并且也会出现黄烟外溢的问题,对于炼钢会带来诸多的隐形风险。

再有,利用回余炼钢的时候,炉内的热量与普通炼钢工艺也是不一样的,所以会对转炉终点温度和碳含量的准确性的把控造成诸多的损害。

这篇文章主要围绕转炉回余钢炼钢工艺开发与应用展开全面细致的分析研究,希望能够对我国钢铁冶炼领域的发展有所帮助。

关键词:转炉回余;炼钢工艺;技术理念;加料制度0 引言要想从根本上推动我国钢铁行业的稳步健康发展,还需要对炼钢工艺加以积极的创新和完善,从而为冶炼工艺整体水平的不断提升起到积极的促进作用,推动冶炼工业朝着低能耗、低污染的方向迈进。

这样不但可以促进冶炼行业的稳步健康发展,也可以确保能够获得更加丰厚的经济和社会效益。

为了更好的实现上述目标,我们还需要对炼钢过程所涉及到的节能管理工作加以综合分析,从而结合各方面实际情况和需要来制定转炉各个环节的节能目标,综合各方面实际情况和需要来选择优化方法。

1 回余钢的吹炼特点分析对于回余钢的吹炼各方面情况加以综合分析,并且对回余钢的相关内容进行充实和完善,从而更好的保证实践工作的实施过程中能够将回余钢的实践作用发挥出来,保证钢材材料质量和性能都能够满足实际需要。

1.1 成分波动分析充分的结合钢材的各方面实际情况,对于回余钢所涉及到的各方面内容加以综合分析,因为回余钢的种类差异,所以导致回余钢的成本也会有所不同,并且最终所形成的炉渣的成本也是不一样的。

张钢转炉配吃高炉烧结矿返矿实践

张钢转炉配吃高炉烧结矿返矿实践摘要:张钢炼钢厂根据铁钢平衡及冶炼条件变化,本着降低生产成本的要求,对转炉配吃高炉烧结矿返矿进行可行性分析研究,通过有针对性的调整转炉炉料结构,减少废钢用量,优化工艺操作,在生产中取得了良好的实用效果。

关键词:转炉高炉烧结矿废钢1. 前言张钢炼钢厂现有两座120吨顶底复吹转炉,其中1#转炉2009年5月投产,2#转炉2011年3月投产。

目前主要冶炼HRB335系列钢种和Q235钢种直接去连铸,有时冶炼45#钢以及20#钢进精炼炉精炼之后去连铸。

2#转炉投产后,张钢炼铁厂现在仅有的一座1350m3高炉所生产的铁水不够两座转炉同时使用,炼钢厂转炉所用铁水由1350m3高炉铁水和外购铁水两部分组成。

两条线生产时,炼铁厂高炉铁水一罐到底兑入转炉,铁水温度一般在1400℃以上,铁水含硅量一般在0.4-0.7%范围。

外购铁水由汽车小罐运至混铁炉区域后折入铁包兑入转炉,一般三罐或四罐折够一包铁水。

外购铁水从不同厂家购进,温度一般在1200-1280℃范围,成分波动较大。

转炉两条线生产时,即使有外购铁水,铁水供应还是比较紧张,有时是来一包干一包。

经常是转炉开吹后还不知道下一包铁水是炼铁厂过来的还是外购的,废钢不好准备,准备少了,如果是炼铁厂铁水,温度不好控制,准备多了,外购铁水又拉不起温度来,过氧化拉温对炉况不利。

另外,外购铁水经常硅低硫高,转炉冶炼过程中化渣困难,对转炉脱磷脱硫不利。

高炉炼铁生产为了保证料柱的透气性,要求入炉矿石的最小粒度要大于5mm,因此要对入炉料进行筛料处理。

高炉烧结矿返矿是烧结矿经过筛选后的筛下料,张钢的一般处理方法是返回烧结工序混入精矿粉内重新进行烧结。

根据相关文献,烧结环节返矿加入量不宜超过30%,否则由于料层透气性过好导致垂直烧结速度过快高温保温时间不够产生不了足够的液相,急冷后烧结矿很脆转鼓指数下降。

张钢烧结环节烧结矿返矿配比在40—50%范围,烧结矿质量受到很大影响,粉化严重。

邯宝公司炼钢厂吨转炉自动化炼钢开发实践

邯宝公司炼钢厂吨转炉自动化炼钢开发实践邯宝公司炼钢厂吨转炉自动化炼钢开发实践随着工业化的飞速发展,自动化技术应用越来越广泛,其中最受关注的之一就是自动化炼钢技术。

邯宝公司炼钢厂自动化炼钢系统的开发,大大提高了生产效率和质量,有力地助推了公司的发展。

邯宝公司炼钢厂的吨转炉自动化炼钢系统是一种新型工艺控制技术,可以对炉子的情况进行实时监测和追溯,更好地管理和维护炼钢过程。

该系统涵盖了大量的技术,包括工控技术、网络通信技术、数据库管理技术、人机界面技术和软件开发技术等。

自动化炼钢系统的核心是炉子智能控制系统,它是整个系统中最关键的部分,对整个炼钢过程中的温度、成分、电力、氧气等参数进行控制和监测,保证各个参数之间的协调和平衡。

邯宝公司炼钢厂吨转炉自动化炼钢系统的实践效果非常显著。

首先,该系统实现了生产线的自动化,减少了人工干预的影响,提高了炉子的运行效率和生产能力。

同时,吨转炉在炼钢过程中的转炉吹氧、加碳、测温、控温、脱磷等繁琐的操作过程实现了智能控制操作,达到了炉子从手工操作到智能操作的跨越。

此外,自动化炼钢系统实时反馈炉子的温度、压力、氧气流量等参数,能够及时发现和处理异常状况,提高了炉子的稳定性和可靠性。

其次,自动化炼钢系统还可以实现数据的实时采集、存储和分析,为系统升级、优化提供了重要的依据。

为了保证吨转炉自动化炼钢系统的顺利运行,邯宝公司炼钢厂不断对其进行改进和升级。

在炼钢过程中,不断积累数据并进行分析比较,找出其中存在的问题,对炉子智能控制系统进行优化调整,提高炼钢厂的生产效率和质量。

同时,炼钢厂还进行了员工培训和技术交流,提高员工的技术水平和操作能力,让他们更好地理解和掌握吨转炉自动化炼钢系统。

总体来说,邯宝公司炼钢厂吨转炉自动化炼钢系统的开发实践,证明了自动化技术对工业生产的重要性。

炼钢厂的自动化炼钢系统极大地提高了生产效率和质量,降低了成本和人员风险,使邯宝公司炼钢厂得到了巨大的发展。

邯钢冶金技术专业实习报告

邯钢冶金技术专业实习报告一、实习单位背景邯郸钢铁集团有限责任公司(以下简称邯钢)位于河北省邯郸市,是一家具有年产钢能力近千万吨的大型钢铁联合企业。

邯钢主要产品有热轧板卷、冷轧板卷、彩涂板卷、宽厚板、线材、型材等,产品畅销国内外市场。

我此次实习单位为邯钢炼铁厂,实习时间为XX年XX月XX日至XX年XX月XX日。

二、实习内容及过程在实习期间,我主要了解了邯钢炼铁厂的工艺流程、设备运行情况以及操作规程。

通过实习,我对炼铁工艺有了更深入的认识,同时也掌握了一些实际操作技能。

1. 实习内容(1)工艺流程:炼铁厂的主要工艺流程包括原料准备、高炉操作、热风炉操作、炉前准备、炉渣处理等环节。

(2)设备运行:我了解了炼铁厂主要设备的运行原理和操作方法,如高炉、热风炉、风机、煤气柜等。

(3)操作规程:实习期间,我学习了高炉操作规程、热风炉操作规程等相关规章制度,以确保实习过程中的安全。

2. 实习过程(1)原料准备:我了解了原料(如铁矿石、焦炭、石灰石等)的储存、输送、破碎、筛分等过程。

(2)高炉操作:在高炉操作环节,我学习了高炉的结构、工作原理,并了解了高炉操作中的各项参数。

在导师的指导下,我还参与了高炉的加料、出铁等操作。

(3)热风炉操作:我了解了热风炉的构造、工作原理,并学会了热风炉的点火、熄火、调节温度等操作。

(4)炉前准备:我参与了炉前准备的各项工作,如检查设备、准备工具等。

(5)炉渣处理:我学习了炉渣的分类、处理方法,并参与了炉渣的输送、破碎等操作。

三、实习收获通过实习,我对邯钢炼铁厂的工艺流程、设备运行情况以及操作规程有了更深入的了解,收获如下:1. 掌握了炼铁工艺的基本原理,如高炉操作、热风炉操作等。

2. 学会了炼铁厂主要设备的操作方法,如高炉、热风炉、风机等。

3. 了解了炼铁厂的安全生产规章制度,提高了安全意识。

4. 培养了团队协作精神和动手能力,为今后从事冶金工作打下了基础。

四、实习总结通过在邯钢炼铁厂的实习,我对炼铁工艺有了更深入的认识,掌握了一些实际操作技能。

返矿入炉实验小结

当前物料消耗结构及成本

2012年2月1-14日 成本项目 铁水 生铁 自产废钢 钢铁料 外购废钢 渣钢 渣铁 小 计 烧结返矿 污泥球 造渣料 900 48 预算价(元/吨) 3,003.00 2900 2930 2450 1300 1600 吨钢 消耗(kg/t) 1004.43 8.33 10.03 15.33 5.32 0.66 1044.10 17.86 27.41 成本(元/吨) 3016.29 24.16 29.39 37.55 6.92 1.06 3115.38 16.07 1.32

合 计

成本总计

45.27

17.39

3132.77

2011年物料消耗结构及成本

2011年 成本项目 预算价(元/吨) 吨钢 消耗(kg/t) 成本(元/吨)

铁水

生铁 自产废钢 钢铁料 外购废钢 渣钢 渣铁 小 计

3,003.00

2900 2930 2450 1300 1300

996.73

6.15 26.27 20.21 5.36 0.915 1055.63

2993.18

17.84 76.97 49.51 6.97 1.19 3145.66 7.00 1.45

烧结返矿 污泥球

900 48

7.78 30.27

造渣料

合 成本总计

计

8.45 3154.11

对比结果

钢铁料成本降低了30. 28元/t 污泥球、返矿成本升高了8.93元/t 合计该项成本降低了21.35元/t

控制枪位趋势图

枪位图 2.5 2 2

氧枪高度(m)

1.5 1 0.5 0 0 2

1.3

1.3

1.4

1.5 1.3

邯钢三炼钢转炉配吃高炉返矿研究与实践

邯钢三炼钢厂转炉配吃高炉返矿实践顾少伟,王彦杰,杨之俊,王博利,吴建伟(河北钢铁集团邯钢公司三炼钢厂,河北邯郸 056015,中国)摘要:本文介绍了邯钢三炼钢厂根据公司铁钢平衡及冶炼条件变化,对转炉配吃高炉返矿进行可行性分析研究,通过有针对性的调整转炉炉料结构,优化工艺操作,在生产中取得了良好的实用效果和可观的经济效益。

关键词:转炉;高炉返矿;炉料结构;工艺操作The practice of using return sinter fine in converter process of No.3 Plant of Han SteelGu Shaowei,WANG Yanjie,YANG Zhijun,Wang Boli,Wu Jianwei,YANG Yanjun,Gao Weigang(No.3 Plant of Handan Iron and Steel Group co.,Ltd,Handan Hebei 056015, China)Abstract: In this paper introduced the practice of converter use return sinter according to the feasibility analysis and the verity of balance of iron and steel. With adjust the material composition and optimize operation, it achieved good practical results and considerable economic benefits.Key words: Converter return sinter fine material composition process operation1 前言邯钢三炼钢厂是河北钢铁集团邯钢公司的主体生产厂,共有4座100吨顶底复吹转炉,具备年产500万吨钢的生产能力。

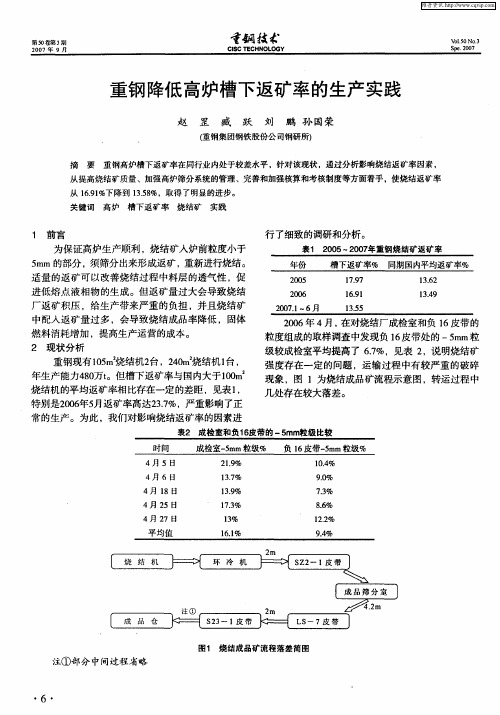

重钢降低高炉槽下返矿率的生产实践

为保证高炉生产顺利 ,烧结矿人炉前粒度小于 5 m的部分 , m 须筛分出来形成返矿 , 重新进行烧结。 适量的返矿 可以改善烧结过程 中料层 的透气性 ,促 进低熔点液相物的生成。但返矿量过大会导致烧结 厂返矿积压 ,给生产带来严重 的负担 , 并且烧结矿 中配入返矿量过多,会导致烧结成品率降低 ,固体 燃料消耗增加 ,提高生产运营的成本。

《 重钢降低高炉槽 下返矿率的生产实践 》

同时 目前商炉槽下筛板使用 的是 6 m 的筛 . m 5 孑, L 使部分+ m 5 m的烧结矿筛人返矿中, 增加了烧结 返 矿量 。在 调研 过 程 中还 发现 在烧 结 矿 的运 输 以及

从而使烧结矿的强度提高 了近 1 %,见表 5 。

表5 2 0 2 0 年5 0 6~ 0 7 月烧结矿转鼓 强度 状况

储存过程 中,由于操作和工艺环节不 当也直接导致 了较高的返矿率。 针对发现 的问题 ,重钢积极开展了工作 ,20 07 年 重钢返 矿率 从 1.1 降到 1.5 取 得 了 良好 69%下 35%, 的效果 ,使重钢返矿率基本与国内平均水平持平。 3 降低 槽 下返 矿率 的技 术措 施及 效果

重钢现有15 2 结机2 0 m' ]  ̄ ? 台,20 4m 烧结机 1 台, 年生产能力40 。但槽下返矿率与国内大于10 8 万t 0m 烧结机的平均返矿率相 比存在一定的差距 ,见表1 , 特别是2 6 月返矿率高达2 . O 年5 3 %, 7 严重影响了正 常的生产。为此 ,我们对影响烧结返矿率的因素进

表3 0 5~ 0 7 月烧结矿质量状况 2 0 2 0 年5

并加强了对料仓的管理 ,防止空仓操作 ,控制 料仓料位大于 2 ,减小落差。并改造 了三烧整粒系 / 3 统 ,对转运落差较高 的梭槽 ,在梭槽内增加了缓 冲 阶梯 ,减少因转运落差高而造成的烧结矿摔打粉碎。

邯钢三炼钢“一罐到底”工艺生产实践

邯钢三炼钢“一罐到底”工艺生产实践杨彦君1高卫刚1黄文杰2(1.河北钢铁集团邯钢公司第三炼钢厂,邯郸 056015;(2. 2.河北钢铁集团邯钢公司生产制造部,邯郸 056015)摘要邯钢三炼钢厂推行“一罐到底”工艺,即把高炉出铁场的铁水罐与到炼钢转炉兑铁水的铁水罐合二为一,节省了转炉炼钢的铁水包,减少铁水二次倒罐环节,避免因倒罐引起的铁水温降、铁水损失和环境污染,经过近一年的生产实践,取得了较为理想的经济效益和社会效益。

关键词一罐到底生产实践效益The Experience Production of “Get the Ladle Done at One Go”in No.3 Steelmaking Plant of HansteelYang Yanjun1Gao Weigang1 Huang Wenjie2(1. No.3 Plant of Handan Iron and Steel Group Co.,Ltd.,Handan, 056015;2.Manufacturing Department of Handan Iron and Steel Group Co.,Ltd.,Handan, 056015)Abstract The process “get the ladle done at one go” used in No.3 steel making plant of Hansteel. The process of combining the hot metal ladle of the casthouse into one that for reladling to converter in realized. Thanks to this process , it releases the hot metal reladling operation step, it is good for the hot metal temperature protection and prevents the environment from pollution. This process has been made great benefits and approved practically after one year experience practically after one year experienced operation.Key words get the ladle done at one go, experience production, efficiency1 引言钢铁企业中高炉与转炉间工序界面即“铁钢”界面,包括高炉出铁、铁水运输及铁水预处理等许多环节,若不考虑铁水预处理环节,“铁钢”界面模式,按照其发展的历程,主要经历以下几个典型过程:(1)高炉-受铁罐-混铁炉-兑铁包-转炉的模式;(2)高炉-受铁罐-兑铁包-转炉的模式;(3)高炉-鱼雷罐车-兑铁包-转炉的模式;(4)高炉-受铁罐-转炉(即“一罐到底”)的模式等。

邯钢3200m~3高炉开炉达产实践

长度均为 60m 有 2 个 风 口直径 为 10m 另 0 m, 2 3 m,

有l O个风 口直径 10f 2 l i m。点火前堵 1 个风 口, 0 进

风面 积 0 2 1 .5 6m 。

开始少 量 的试 喷 ( 次 3t 右 )7月 1 日产 量 突 一 左 , 5

破 6 0 , 0t利用系数达 到了 2 0 m d3 0 4 .2t ・ , 0高 / 2 炉开炉初期的主要操作参数见表 2 。 ( 开风 口速度 、 3 ) 加风情况 。7日共捅 开 5个风

n 0 y 3 2 0 m b a tf r a e t c i v d a q i k a r a t ulc p ct . l n c o a h e e u c ri l a l a a i s u v f y Ke o d :l re s e l s fl a e l w i l n r v la ulc p ct y W r s ag i d b a t U3 c |b o —n p a ;ar a t l a a i z 1 i f y

气 。2 :0— 20 1o 2 :0间三个 铁 口均 见 渣堵 口( # 口 1铁

埋 管通 压缩 空气 ) 7日 3 5 , :8分 I 铁 口出第 一 炉铁 , #

[ i .3 , s]19 % 铁水物 理热 130o 因煤粉 喷 吹系 统 2 C,

一

直不 能正 式投 入使用 , 至 7月 1 t 64 直 2 F 1 :9分 才

进 入 50o 温 阶 段后 , 0 C恒 因受 顶 压 的 限 制 ( 非 高炉 因素 ) 风量 较小 仅 150m / n 侧 壁 升 温 受 , 0 mi,

到影响, 炭砖 内侧温度较低 。6月 1 3日 1 :0 4 3 顶压 方 由 2k a升至 1 P , 量增 加 至 20 0 m / i。 P 5k a 风 0 m n 1 4日 65 :3打 开 炉 顶 放 散 , 炉 结 束 。 具 体 烘 炉 曲 烘

张钢转炉配吃高炉烧结矿返矿实践

张钢转炉配吃高炉烧结矿返矿实践

张兴才;彭照川;徐永利;葛传俊;沈奇

【期刊名称】《云南冶金》

【年(卷),期】2013(042)002

【摘要】张钢炼钢厂根据铁钢平衡及冶炼条件变化,本着降低生产成本的要求,对转炉配吃高炉烧结矿返矿进行可行性分析研究,通过有针对性的调整转炉炉料结构,减少废钢用量,优化工艺操作,在生产中取得了良好的实用效果.

【总页数】4页(P64-66,100)

【作者】张兴才;彭照川;徐永利;葛传俊;沈奇

【作者单位】山东钢铁集团张钢炼钢厂,山东淄博255007

【正文语种】中文

【中图分类】TF702

【相关文献】

1.高炉返矿替代烧结矿在干法除尘转炉冶炼中的应用 [J], 鲁明;金学虎;刘强;毛伟龙

2.青钢降低高炉槽下烧结返矿率生产实践 [J], 杨小建;孙志成;王东

3.新钢10号高炉应对烧结矿碱度变化的处理实践 [J], 胡小刚

4.承钢4~#高炉配吃干熄焦生产实践 [J], 杨博;吴凤民;苗超

5.高碱度烧结矿配加竖炉球团矿高炉冶炼实践 [J], 陈金生

因版权原因,仅展示原文概要,查看原文内容请购买。

邯钢3200 m^(3)高炉长期稳定生产实践

邯钢3200 m^(3)高炉长期稳定生产实践

冯帅;沙星

【期刊名称】《四川冶金》

【年(卷),期】2024(46)2

【摘要】高炉应以安全环保、高产稳产、低成本为原则,综合衡量高炉的各项指标。

稳定炉温出铁是高炉顺行、低成本的基础,炉温趋势化管理有利于稳定炉温,保证炉

缸活跃。

四班操作稳定,均匀跑料稳定料批和煤气流,“平台+漏斗”的布料矩阵是

靠漏斗的深度和平台的宽度调节中心和边缘两股煤气流,使煤气与矿石充分接触以

提高煤气利用率。

高炉休风要提前计算好焦炭负荷,合理的休风料对炉温的稳定起

着重要的作用,能够避免炉温过热或过凉的现象。

稳定入炉焦炭、烧结矿、澳矿、

球团矿等配吃比例及质量也是高炉稳定顺行的重要保障,采取多项措施使得澳矿配

比稳定在20%左右,降低了炼铁成本。

【总页数】4页(P39-42)

【作者】冯帅;沙星

【作者单位】邯钢公司邯宝炼铁厂

【正文语种】中文

【中图分类】TF54

【相关文献】

1.3200m3高炉均衡、稳定、高效生产实践

2.邯钢8号高炉新环保常态下稳定生产实践

3.邯钢1号高炉稳定生产实践

4.邯钢5号高炉稳定渣皮生产实践

5.邯宝3200m^3高炉均衡稳定高效生产实践

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

邯钢三炼钢厂转炉配吃高炉返矿实践顾少伟,王彦杰,杨之俊,王博利,吴建伟(河北钢铁集团邯钢公司三炼钢厂,河北邯郸 056015,中国)摘要:本文介绍了邯钢三炼钢厂根据公司铁钢平衡及冶炼条件变化,对转炉配吃高炉返矿进行可行性分析研究,通过有针对性的调整转炉炉料结构,优化工艺操作,在生产中取得了良好的实用效果和可观的经济效益。

关键词:转炉;高炉返矿;炉料结构;工艺操作The practice of using return sinter fine in converter process of No.3 Plant of HanStee lGu Shaowei,WANG Yanjie,YANG Zhijun,Wang Boli,Wu Jianwei,YANG Yanjun,Gao Weigang (No.3 Plant of Handan Iron and Steel Group co.,Ltd,Handan Hebei 056015, China) Abstract: In this paper introduced the practice of converter use return sinter according to the feasibility analysis and the verity of balance of iron and steel. With adjust the material composition and optimize operation, it achieved good practical results and considerable economic benefits.Key words: Converter return sinter fine material composition process operation1 前言邯钢三炼钢厂是河北钢铁集团邯钢公司的主体生产厂,共有4座100吨顶底复吹转炉,具备年产500万吨钢的生产能力。

2009年以来,随着以3200m3高炉投产为标志的东区铁前改造项目全部完成,邯钢公司铁大于钢的生产局面正式形成。

公司铁钢平衡变化以及高炉低硅冶炼、“一罐到底”等新工艺的逐步深入推进,使三炼钢转炉冶炼条件发生了巨大变化:铁水比以及入炉铁水温度的提高使转炉总体热量富裕,冷却量需求增加;铁水含硅量降低使转炉造渣反应发生变化,冶炼化渣困难;铁水罐直兑比例增加使入炉铁水温度、成分、重量波动呈增大趋势。

这些条件变化共同作用无疑对转炉冶炼技术操作水平提出了更高的要求,解决冶炼过程的均匀冷却和快速成渣问题成为稳定转炉生产的关键。

由于转炉高位料仓容量及数量的限制,除了必要的石灰和镁质造渣料以外,三炼钢每座转炉只有两个高位料仓可供冷却剂或化渣剂使用,多年以来一直采用的是矿石和铁皮球:矿石冷却效应高,可调整脱碳速度和炉渣状态,但由于SiO2、Al2O3等酸性成分含量高,泥沙杂质多,在使用过程需增配石灰,且经常出现下料不畅或熔池温度波动过大等问题;铁皮球冷却效应约为矿石的70%,且利于公司含铁料的回收,但由于硫含量高、强度不稳定,在使用过程中影响钢水硫含量,且加入时经常出现激烈的火焰反应影响环境等问题。

2009年下半年矿石铁皮球合计用量已经达到30kg/t,继续增加的空间已经很小。

因此,选用冷却效矿等含铁物料。

通过查阅文献可知烧结矿是烧结熟料,其氧化能力和冷却能力约为矿石的70%左右,在转炉冶炼中不但可起到促进化渣和冷却的作用,还能提高钢水收得率和节约氧气、石灰。

烧结矿主要是作为高炉炼铁原料使用,由于经过加工,与矿石相比其成本较高。

高炉返矿是高炉料仓筛下物,由于高炉炼铁工艺要保证透气性和成本允许的最小烧结矿粒径为5mm 以上,故高炉返矿虽然本质上是烧结矿,但成本却低了很多。

对炼钢厂来说,如果能够成功在转炉使用,其综合效益应该是相当可观的。

2.2化学成分组成高炉返矿从外观上看绝大部分呈黑色颗粒状,其它杂质很少(见图1)。

邯钢烧结矿一般含铁品位约为55~60%,CaO含量在10%左右,SiO2含量在5%左右,MgO和Al2O3含量较少,碱度约为1.9~2.1。

随机抽检高炉返矿详细化学成分组成见表1。

图1:邯钢高炉返矿实物图Fig.1 return sinter photo of Han steel表1:邯钢高炉返矿的化学成分(%)Table 1 chemical composition of the return sinter(%)项目TFe FeO CaO SiO2Al2O3MgO P S数据54.56 8.6 11.52 5.32 1.9 3.16 0.059 0.0202.3矿相及岩相组成高炉返矿作为烧结矿,主要是由含铁矿物及脉石矿物两大类组成的液相粘接在一起的多种矿物的复合体,其中含铁矿物有磁铁矿(Fe3O4),方铁矿(Fe X O),赤铁矿(Fe2O3);粘结相主要是铁橄榄石(熔点为1205℃),钙铁橄榄石(熔点为1093℃),硅灰石(熔点为1540℃),硅酸二钙,硅酸三钙,铁酸钙(熔点为1449℃),钙铁辉石(熔点为1217℃)等;此外还有少量反应不完全的游离石英(SiO2)和游离石灰(CaO)等。

高碱度烧结矿典型矿相分析见表2,典型岩相结构见图2。

可见邯钢烧结矿是以易还原的铁酸钙为主要液相,其中的磁铁矿晶粒细小且密集,并被铁酸钙包裹或熔蚀。

图2:高碱度烧结矿典型的熔蚀交织结构(反射光×160)Fig.2 typical interlaced configuration of high PH value sinter表2:邯钢高碱度烧结矿典型矿物组成(%)Table 2 typical mineral composition of high PH value sinter in Han Steel(%)项目磁铁矿赤铁矿铁酸钙硅酸二钙玻璃相数据30~35 15~20 40~45 5~8 少量2.3冶金特性分析烧结矿的冶金特性主要包括还原性和软熔性,其中还原性代表其含铁氧化物供氧能力的强弱;而软熔性则体现其在高温下液化软熔温度的高低和熔化时间的长短。

由文献[5]研究结果可知,在同等条件下烧结矿粒度越小,其比表面积越大,还原性越高,软熔性越好。

一般情况下,高碱度烧结矿在1200℃~1500℃之间发生软化熔融。

另外,经过烧结和筛分工艺后的烧结矿化学成分和物理性能稳定,粒度均匀,气孔率高,有利于各类冶金反应的顺利进行。

3 转炉配吃返矿可行性分析通过对高炉返矿的特性分析,我们可以看出,高炉返矿是一种反应性良好且具有一定碱度的低熔点含铁熟料,其硫磷含量低,物理化学成分稳定,粒度小反应速度快,对转炉来说,其冶金特性优于矿石和铁皮球。

在此基础上转炉能否成功配吃返矿的关键就是:高炉返矿的冷却和成渣能力能否适应当前转炉冶炼条件变化。

3.1 转炉冶炼条件变化根据公司2010年生产形势和工艺优化思路,预计三炼钢转炉主要冶炼条件变化见表3表3: 2010年三炼钢转炉主要冶炼条件预计变化情况Table 3 The intending main variation to converter process of No.3 plant in 2010项目铁水比(%)铁水[Si](%) 大罐直兑比例(%)平均铁水温度(℃)2009实际91.7 0.43 ~0 13102010预测95.8 0.30 40 1330变化+4.1 -0.13 +40 +203.2宏观冷却能力分析通常,转炉冶炼冷却量需求的变化采用物料平衡和热平衡计算方法准确性较高,但计算过程很复杂,也很难快速计算。

因此,一般情况下,多数厂家都是根据生产实践中炉况控制温度变化的经验数据来确定冷却量。

表4是三炼钢主要操作因素变化引起的温度控制经验数据:表4:三炼钢转炉主要操作因素温度控制经验数据Table 4 . The main factor of converter temperature controlling data in No.3 plant因素单位变动量终点温度变化量铁水比(%)+1 +8铁水[Si](%)+0.10 +14铁水温度(℃)+10 +12矿石(kg/t)+10 -40铁皮球(kg/t)+10 -28 2009年下半年三炼钢矿石、铁皮球实际消耗分别为18kg/t和12 kg/t,由表3、表4可以简单计算出2010年冷却需求量变化情况:1)2010年铁水比、铁水[Si]、铁水温度三种因素变化将影响转炉终点温度升高约39℃,折合增加矿石量约为10kg/t;2)根据公司要求在铁皮球消耗不变的情况下,如按照三炼钢2009年钢种结构及终点控制水平测算, 2010年矿石消耗量需提高到28kg/t以上。

3)如果采用高炉返矿代替矿石作为冷却剂,其冷却能力按矿石的70%计算,考虑到粒度较小对返矿利用率有负面影响,2010年高炉返矿需要消耗40kg/t以上;由于高炉返矿含铁量高、密度大、粒度均匀且干燥、流动性好,三钢转炉高位加料系统完全具备40kg/t以上的加料能力。

高炉返矿满足冶炼条件变化带来的冷却量增加的需求。

3.3 过程反应特点分析在高炉返矿矿相中占相当比例的液相组成熔点是1100~1500℃,在1300~1700℃的炼钢温度下,其液相很容易熔化成渣;被低熔点液相包裹熔蚀的磁铁矿、赤铁矿在液相熔化后,可迅速参与转炉造渣反应并向熔池供氧:Fe2O3→Fe3O4→FeO→Fe转炉冶炼过程主要包括前期、中期、后期三个阶段:1)转炉吹炼前期是硅锰氧化期,熔池温度一般控制在1200℃~1400℃左右;此时加入返矿后,一方面返矿本身液相组分迅速熔化成渣,另一面其促成了初期渣中FeO含量的迅速提高,使石灰表面形成的致密2CaO.SiO2壳松动,有利于石灰熔解成的流动性好的氧化渣,成渣时间缩短;对硅锰氧化期短、初期渣过热度低的低硅铁水冶炼来说,由于脱碳反应提前,早成渣的意义尤为重要;2)转炉吹炼中期是碳高速氧化期,熔池温度一般控制在1400℃~1600℃左右;脱碳反应的限制性环节是熔池的供氧强度,此时加入返矿后,其Fe2O3几乎全部消耗于氧化金属中的碳:Fe2O3+3[C]=2Fe+3CO加入返矿的反应过程即有物理吸热又有化学吸热,故其主要起到的是氧化剂和冷却剂的作用,且冷却效应最大;3)转炉吹炼后期是终点拉碳期,熔池温度根据不同钢种要求一般控制在1600℃~1700℃左右;从理论上讲,当熔池碳小于0.2%时,熔池的碳含量成为脱碳反应的限制性环节,此时加入返矿后,其Fe2O3连同其它组分主要转入炉渣,仅发生物理吸热,故其主要起到的是提高炉渣氧化性的作用,冷却效果很小。