膜分离技术的应用

膜分离技术在生物产品纯化中的应用

膜分离技术在生物产品纯化中的应用1.膜分离技术的概述膜分离技术是一种基于膜作为分离介质的物质分离技术, 它通过对物质的分子大小、电荷或亲疏水性进行选择性分离, 实现物质之间的高效分离纯化。

膜分离技术具有分离速度快、操作简便、高效节能、分子量分布范围广等优点, 因此十分适合用于生物产品的纯化。

2.膜分离技术在生物产品纯化中的应用2.1 膜过滤技术的应用膜过滤技术是膜分离技术中的一种应用, 可用于生物产品的预处理和初步纯化。

在生物制药中, 常用的膜过滤技术包括微孔滤膜和超滤膜。

微孔滤膜广泛应用于去除细胞碎片、大分子杂质和悬浮物等, 而超滤膜则用于去除低分子量杂质、钠盐和有机溶剂等。

膜过滤技术具有操作简单、高效、无毒性等特点, 可大幅度提高纯化效率和产品质量。

2.2 电渗析技术的应用电渗析技术是一种电场作用下, 将离子或溶液中带电荷的大分子通过膜的选择性排除的技术。

在生物产品的纯化中, 通过电渗析技术可以高效地去除离子、有机酸等带电离子杂质, 并实现组分分离纯化。

电渗析技术虽然操作较为复杂且设备昂贵, 但是其具有选择性强、水流速度快、不需要再生等优点, 因此被广泛应用于生物产品的纯化。

2.3 膜层析技术的应用膜层析技术是一种基于膜为固定相的层析分离技术, 将样品通过膜的孔径、压力差、流速等控制条件, 以理想的分离效果, 达到高效纯化。

膜层析技术与普通层析技术相比, 具有分离效率高、样品损失小、操作简单等优点。

在生物产品的纯化中, 膜层析技术广泛应用于还原性离子交换、亲疏水分离和分子筛分离等方面。

3.生物产品纯化中膜分离技术存在的局限性和前景3.1 局限性膜分离技术在纯化过程中存在着一些局限性, 包括: 膜的选择性、成本较高、膜的寿命较短、膜纯化效率受样品性质等因素影响。

这些限制了膜分离技术在生物产品纯化中的应用范围和发展。

3.2 前景尽管存在一些局限性, 随着科技的不断进步, 膜分离技术在生物产品纯化的应用前景依然广阔。

膜分离的应用

膜分离的应用膜分离是一种常用的分离技术,广泛应用于水处理、生物医药、食品加工、化工等领域。

通过使用不同孔径的膜,可以实现对溶剂、溶质、微生物等不同物质的分离和纯化。

本文将从不同方面介绍膜分离的应用。

一、水处理领域1. 脱盐膜分离技术在海水淡化和水处理领域被广泛应用。

通过反渗透膜,可以将海水中的盐分和杂质去除,得到高纯度的淡水。

这种技术在干旱地区和海岛地区具有重要的应用价值。

2. 污水处理膜分离技术在污水处理中起到了重要作用。

通过超滤膜和微滤膜,可以将污水中的悬浮固体、胶体物质和微生物去除。

同时,通过反渗透膜,可以将污水中的有机物和无机盐去除,得到清洁的水资源。

二、生物医药领域1. 药物纯化膜分离技术在药物生产中被广泛应用。

通过超滤膜和纳滤膜,可以将药物中的杂质和溶剂去除,得到纯净的药物。

这种技术可以提高药物的质量和纯度,减少对人体的副作用。

2. 血液透析膜分离技术在肾脏疾病治疗中起到了重要作用。

通过血液透析器,可以将血液中的废物和多余物质去除,保持血液中的正常成分。

这种技术可以帮助肾脏疾病患者维持生命,提高生活质量。

三、食品加工领域1. 浓缩和分离膜分离技术在食品加工中被广泛应用。

通过超滤膜和纳滤膜,可以将食品中的溶质和溶剂分离,实现浓缩和纯化。

这种技术可以提高食品的营养价值和口感。

2. 酿酒膜分离技术在酿酒过程中起到了重要作用。

通过微滤膜和超滤膜,可以去除酒中的悬浮物和微生物,保持酒的清洁度和稳定性。

这种技术可以提高酒的质量和口感。

四、化工领域1. 分离和纯化膜分离技术在化工生产中被广泛应用。

通过纳滤膜和反渗透膜,可以将化工产品中的溶剂、杂质和有害物质去除,实现分离和纯化。

这种技术可以提高化工产品的质量和纯度。

2. 膜催化膜分离技术在化学反应中起到了重要作用。

通过膜催化剂,可以提高反应的速率和选择性,减少反应的能耗和环境污染。

这种技术可以提高化学工艺的效率和可持续性。

膜分离技术具有广泛的应用前景。

膜分离技术原理及应用

膜分离技术原理及应用膜分离技术是一种利用半透膜分离溶液中组分的技术。

其原理是通过选择性渗透的膜,使得某些溶质或溶剂能够通过膜,而其他溶质或溶剂则被阻隔在膜的一侧。

膜分离技术在生物医药、化工和环境保护等领域有广泛的应用。

膜分离技术主要包括压力驱动型和浓度差驱动型两种。

压力驱动型膜分离技术是通过施加跨膜压力,使溶液通过膜的微孔、毛细孔或薄膜孔洞,实现不同组分的分离。

浓度差驱动型膜分离技术则是通过控制溶液浓度差,利用渗透压差引发溶质分子在膜上的传质过程,实现分离。

膜分离技术具有许多优点。

首先,膜分离过程无需添加化学药剂,对环境友好。

其次,相比传统的分离方法,膜分离技术具有高效、连续和节能的优势。

此外,不同孔径、材料和结构的膜可以根据需要进行选择,进行特定的分离过程。

在生物医药领域,膜分离技术被广泛应用于血液透析、血液灌流和体外膜氧合等治疗过程中。

通过选择性渗透膜,可以将溶质、代谢产物和有害物质从血液中移除,保障患者的生命健康。

在化工领域,膜分离技术常用于溶液的浓缩、纯化和分离等过程。

例如,在饮料工业中,可以使用膜分离技术去除水中的杂质,提高产品的质量。

在气体分离领域,可以利用选择性渗透的膜分离二氧化碳和氢气,用于碳捕获和氢气纯化等应用。

在环境保护领域,膜分离技术可以用于废水处理、海水淡化和酸碱废气处理等过程。

利用膜分离技术可以将废水中的有机物、重金属离子和微生物等物质分离出来,达到废水的净化和资源回收的目的。

同时,膜分离技术还可以用于海水淡化,通过选择性渗透将盐分和杂质分离出来,得到淡水资源。

此外,膜分离技术在食品加工、生物制药和能源领域也有着重要的应用。

在食品加工中,可以利用膜分离技术实现乳制品的浓缩和分离。

在生物制药中,膜分离技术可以用于蛋白质纯化和疫苗制备等过程。

在能源领域,膜分离技术可以应用于燃料电池的气体分离、油水分离和煤炭气化过程中。

综上所述,膜分离技术是一种有效、环保的分离技术,广泛应用于生物医药、化工和环境保护等领域。

膜分离技术应用

膜分离技术应用

膜分离技术是一种能够通过膜过滤器将物质从其中分离出来的技术。

它可以用于处理不同粒度大小的粉末、气体和液体,广泛应用于

工业生产过程中,包括食品、化学品、制药、电子、纺织品、石油等

行业,取得了良好的经济效果。

膜分离技术在食品加工行业中的应用,主要是将原料例如乳清,

通过膜过滤的方式分为乳清蛋白和乳清液的过程。

通过膜过滤可以实

现这两部分组分的有效分离,可以减少许多加工流程,节省时间和成本。

此外,膜还可以使乳清粉具有良好的稳定性,可以有效地保护添

加剂和香精的安全性,帮助制造出低脂肪、高蛋白、低糖、高稳定性

的乳清产品。

膜分离技术也可以应用于化学品的分离。

由于各种活性物质在溶

液中具有不同的溶解度,因此膜过滤是一种有效的方式,可以很好地

将溶液中的活性物质分离出来。

例如,在生产石油分析剂、农药剂和

农膜时,都可以利用膜过滤将原料分离成不同的产品,从而提高了产

品质量。

膜分离技术还可以应用于制药行业,如分离抗生素、消毒药剂和

其他药物。

它不仅可以分离出细胞核酸和抗生素,还可以实现药物溶

质的提取和收集,从而实现药品的有效分离。

膜分离技术在电子行业中的应用,主要是可以使硅浆和能源存储

器芯片的分离具有更好的精度。

此外,膜分离技术可以用于石油工业,对石油中的杂质进行有效分离,从而调整石油的质量和改善石油的可

燃性。

膜分离技术的应用非常广泛,它在现代工业生产中发挥着十分重

要的作用,能够有效地解决复杂的分离问题,为企业减轻了生产负担,提高了产品质量,从而获得良好的经济效益。

膜分离技术及其应用

膜分离技术及其应用膜分离技术是一种通过半透膜对流体进行分离的方法,广泛应用于水处理、生物科技、食品工业等领域。

本文将介绍膜分离技术的原理、分类及其在不同领域的应用。

一、膜分离技术的原理膜分离技术是利用半透膜的选择性通透特性,通过物质的分子大小、化学性质等差异,将混合物中的物质分离出来。

其原理主要包括渗透、扩散和分离。

渗透是指物质通过膜的透过性能,扩散是指物质在膜上的传递过程,而分离则是指膜对不同物质的选择性分离效果。

二、膜分离技术的分类根据膜的材料和分离方式的不同,膜分离技术可分为多种分类。

常见的分类包括微滤膜、超滤膜、纳滤膜和反渗透膜等。

微滤膜的分离范围通常在0.1-10微米之间,可以用于悬浊物的去除;超滤膜的分离范围为1万至100万道尔顿,可分离大分子物质;纳滤膜的分离范围在100-1000道尔顿之间,用于有机物质和溶解离子的去除;反渗透膜则是利用高压将溶剂逆向渗透,适合用于水处理等领域。

三、膜分离技术在水处理中的应用膜分离技术在水处理中具有重要的应用价值。

它可以有效地去除水中的悬浮物、细菌、病毒、颜色、异味等杂质,使水质得到提升。

其中反渗透膜是应用最为广泛的一种膜分离技术,其通过高压将溶液逆向渗透,将溶质与水分离,获得高纯度的水。

反渗透膜广泛用于饮用水处理、海水淡化、工业废水处理等领域。

四、膜分离技术在生物科技中的应用膜分离技术在生物科技领域有着广泛的应用,主要包括细胞培养、蛋白质纯化、基因工程等方面。

在细胞培养中,通过膜分离技术可以实现细胞和培养基的有效分离,保护细胞的生物完整性。

在蛋白质纯化方面,膜分离技术可以实现对不同大小、电荷的蛋白质的分离和富集。

而在基因工程中,膜分离技术则可以用于DNA片段的纯化和浓缩。

五、膜分离技术在食品工业中的应用膜分离技术在食品工业中有着广泛的应用,主要包括浓缩、分离和改良等方面。

在果汁加工中,膜分离技术可以实现果汁的浓缩和去除其中的水分,提高果汁的品质和口感。

膜分离技术的应用

膜分离技术的应用

膜分离技术的应用

膜分离技术是一种新兴的技术,可以用来处理和分离溶质溶液。

它主要使用一

种膜,使某些物质通过普通方法无法实现的导通。

膜分离技术的应用极大的改善了传统的物理分离技术,使物理分离过程更加简单、快捷。

膜分离技术的主要用途有化工工艺、能源、催化反应、精细化工分离膜分离技术、分离回收有机废水与膜技术、吸取回收和纳米分离等方面。

它在化工工艺中可以用于分离混合液和分馏,从而降低工业废水的温度,分离有机物和无机物,运用膜助吸收和纳米技术可以除去毒性物质,将剩余的毒性物质分离回收。

在能源领域,膜分离技术可用于能源的节约,通过膜分离,可以最大限度地利用可再生能源,同时该技术也可用于催化反应生产及精细化工分离技术中。

在生物技术方面,膜分离技术也有多种应用,其中一般应用于干扰抑制、抗体

分选和蛋白质提取等领域,可以有效地解决生物技术相关应用中非特定性干扰、不完整抗原分离以及细胞毒素提取和效率低等问题。

此外,该技术还可以在发酵、医药制药中应用,如获取医药中活性成分,提高制药效率,以及各种发酵工艺,可以较好的节省燃料和能源。

总之,膜分离技术的应用非常广泛,可以用于各个领域,为人类的工业发展和

技术创新提供更好的条件。

对于膜分离技术的发展,还有待于技术在深入和优化方面有更多的探索和应用,从而推动膜分离技术在更多领域的应用。

膜分离技术在化工生产中的应用

膜分离技术在化工生产中的应用膜分离技术是一种在化工生产过程中被广泛应用的分离技术。

通过使用特殊的半透膜,将物质分离成不同的组分,达到纯化、回收或分离的目的。

近年来,膜分离技术的应用领域不断拓展,逐渐成为化工生产的重要组成部分。

本文将介绍膜分离技术在化工领域的应用及其优势。

一、膜分离技术在化工生产中的应用1、膜分离在离子交换中的应用离子交换膜是一种特殊的膜,能够在化学反应中发挥非常关键的作用。

在化工生产中,离子交换膜被应用于流体处理、水净化和离子分离等领域。

以离子交换膜为例,用于电解水制氢、电解水制氧等反应,通过离子交换膜分离阴阳离子,分离出高纯度的氢气和氧气,不仅纯度高,而且节约了大量的水资源,提高了反应的效率和经济性。

2、膜分离在纯化中的应用化工生产中常常需要进行纯化处理,以获得更高的产品质量和更好的处理效果。

膜分离技术在化工生产中的纯化领域得到了广泛的应用。

具体而言,可以将含有杂质的溶液经过膜的过滤和分离,使水、有机溶剂和化合物的组分得到有效的分离,从而得到更高纯度的产品。

3、膜分离在气体分离中的应用在一些化工反应中,通过膜分离技术可以实现对气体的分离,得到纯度更高的气体。

目前被广泛应用的膜分离技术主要有平板式膜分离和中空纤维膜分离。

比如将烃类加工过程中得到的废气通过水膜分离器和其他设备处理,溶液和气体的分离达到了更高效和规范化的效果。

二、膜分离技术的优势相比于传统的分离技术,膜分离技术有着不可比拟的优势。

1、高效性膜分离的过程非常快速、高效,不需要占用过多的空间和时间。

而且,由于膜的特殊性质,可以有效的分离出高纯度的组分,提高了工艺的效率。

2、沉淀体积小传统的分离技术往往需要利用离心机等设备进行深度分离,而这些设备体积庞大、费用昂贵,占用大量空间和资源。

膜分离技术具有很小的体积和重量,而且容易维护和清洗,大大降低了生产成本和能源开支。

3、节能环保传统的分离技术往往需要废弃很多进行分离的溶液或溶剂,产生大量的废液和有害物质,对环境造成了很大的污染。

举例说明膜分离技术在食品加工中的应用

举例说明膜分离技术在食品加工中的应用膜分离技术是一种通过膜的选择性通透性实现物质分离的方法,广泛应用于食品加工中。

下面是10个关于膜分离技术在食品加工中的应用的例子:1. 淡化果汁:膜分离技术可用于淡化浓缩果汁中的水分,保留果汁的原味和营养成分。

通过超滤膜或逆渗透膜,可以去除果汁中的水分、糖分和无机盐,得到浓缩果汁。

2. 乳制品生产:在乳制品生产过程中,膜分离技术广泛应用于浓缩乳液、分离乳脂肪和蛋白质、去除乳清中的乳糖等。

通过超滤膜、纳滤膜或逆渗透膜,可以实现乳液浓缩、乳脂肪和蛋白质的分离、乳清中乳糖的去除等。

3. 果汁澄清:膜分离技术可以用于澄清果汁,去除其中的浑浊物质和杂质。

通过微滤膜或超滤膜,可以去除果汁中的悬浮物、细菌和微生物等,使果汁更加清澈。

4. 酒类生产:在酒类生产中,膜分离技术可用于酒液澄清、酒精浓缩和去除杂质等。

通过微滤膜、超滤膜或逆渗透膜,可以去除酒液中的悬浊物、酵母菌和杂质,实现酒液的澄清和浓缩。

5. 酱油生产:膜分离技术可以用于酱油的制备过程中,去除发酵液中的悬浊物、脂肪和杂质,提高酱油的质量。

通过微滤膜或超滤膜,可以去除酱油中的悬浊物、脂肪和杂质,使酱油更加清澈纯正。

6. 植物蛋白提取:膜分离技术可用于植物蛋白的提取和分离。

通过超滤膜或逆渗透膜,可以去除植物浆液中的杂质和无机盐,得到纯净的植物蛋白。

7. 蛋白质浓缩:膜分离技术可用于蛋白质的浓缩,去除蛋白质溶液中的水分和杂质。

通过超滤膜或逆渗透膜,可以去除蛋白质溶液中的水分和无机盐,得到浓缩的蛋白质。

8. 食品添加剂提取:膜分离技术可用于食品添加剂的提取和分离。

通过逆渗透膜或超滤膜,可以去除食品添加剂溶液中的水分和杂质,得到纯净的食品添加剂。

9. 食品废水处理:膜分离技术可用于食品加工废水的处理和回用。

通过纳滤膜或逆渗透膜,可以去除废水中的有机物、微生物和杂质,得到符合排放标准的水。

10. 食品精制:膜分离技术可用于食品的精制过程,去除其中的杂质、色素和异味物质。

膜分离技术

膜分离技术

膜分离技术是一种工业分离技术,它采用膜作为储存屏障,通过使用渗透压差净化原料中的有机或无机多相混合物,可以有效地模糊、拆分和重组溶解物。

它可以被广泛应用于食品加工、生物制药、水处理、化学和石油等多个领域。

膜分离技术是利用膜分离系统把有机或无机质流通过不同宽度的膜。

通过对溶解物浓度、压力差、分子大小等变量进行调节来调节该系统,让它们沿一个特定的方向通过膜,使其中一种或多种化合物转移到另一边。

1. 水处理:膜分离技术可以用于净化水,使其去除有机污染物、含盐水和重金属污染物,同时可以调节水的性质,以满足各种生产和生活的需求。

2. 生物制药:膜分离技术可以用于从生物材料中提取蛋白质、核酸和活性成分,纯化有效成分,获取高品质的生物制剂。

3. 家用膜分离:家用膜分离器可以用来过滤家里供水系统,去除杂质,比如水垢、硬水、有机污染物等,得到净化后的清洁饮用水。

4. 食品加工:膜分离技术可以用来分离、纯化油脂物质,提取及重组营养素和香料,净化乳制品中的杂质,同时保留有益成分。

三、特点

1. 精度高:膜分离技术的精度比其他类型的分离和提取技术更高,可以有效地清除杂质,比如细菌、细菌毒素等;

2. 无毒无害:膜是一种完全无毒无害的材料,无论是清洗过程还是使用过程都不会对人体产生任何不良影响;

3. 成本低廉:膜分离技术的成本比其他类型的分离和提取技术更低;

4. 操作方便:膜分离技术的操作简单,在不影响其性能的情况下,可调节宽度和厚度以适应不同的分离需求。

总之,膜分离技术具有精度高、无毒无害、成本低廉、操作方便等诸多优点,因此,它会被广泛应用于食品加工、生物制药、水处理、化学和石油等多个领域。

膜分离技术的应用

膜分离技术的应用随着现代科技的发展,人们对于新能源、水资源等方面的利用和保护显得更加重视。

这时候,各种环保技术开始走进我们的生活中。

其中,膜分离技术作为一种重要的分离技术,在很多领域得到了广泛的应用。

一、膜分离技术介绍膜分离技术是一种基于物质分子运动规律而设计的一种新型分离技术。

它通过透过特制的有选择性的膜将多组成的混合物分开,从而达到分离目的。

它不需加压,也不需消耗大量能量,而且操作简单,成本低廉,所以在化工、环保、生物医药、食品加工等多个领域都得到了广泛的应用。

二、膜分离技术在水处理领域的应用水是人类的生命之源,但是人口的快速增长、工业污染等因素,导致水资源越来越短缺,这时候膜分离技术的应用就显得尤为重要了。

在水处理领域,膜分离技术主要应用于水的过滤、浓缩、脱盐等方面。

在海水淡化领域,膜分离技术已经成为主流的海水淡化技术,产出的淡水水质高、产量大、操作简单。

在我国,南部沿海地区已经建立了多个海水淡化厂,采用膜分离技术,为当地居民和工业提供了大量的淡水资源。

另外,在水处理领域的膜分离技术还可以应用于废水的处理和再利用,利用膜分离技术对废水进行脱盐、浓缩等处理,使废水重新得以利用,同时节约了大量的水资源。

三、膜分离技术在生物领域的应用膜分离技术在生物领域也有很广泛的应用,它必须通过特别微孔或大分子筛分材料实现其特定的分子过滤,才能分离出生物样品中的有效物质,例如蛋白质、核酸等。

这有助于加快生物研究的速度,提高生物研究的效率。

在制药领域,膜分离技术也是一种重要的技术手段。

膜分离技术可以分离纯化药品、蛋白质的生产纯化等。

四、膜分离技术在食品加工领域的应用在食品加工领域,膜分离技术最常用于果汁、乳制品、蛋白质分离制备等领域。

在果汁加工领域,使用膜分离技术可以使果汁的浓缩、分离、漂白等更加稳定,保证果汁的营养价值和品质。

乳制品分离制备领域,膜分离技术可以通过微孔过滤技术,将生乳中不良成分过滤掉,获得高质量的乳品。

膜分离技术的发展与应用

膜分离技术的发展与应用随着现代工业的不断发展,越来越多的化工生产需要用到分离工艺来提取纯品或者脱除污染物。

膜分离技术作为分离工艺的一种,具有分离效率高、设备简单、可控性强和操作成本低等优点,因此在化工、环保和食品加工等领域得到了广泛的应用。

一、膜分离技术的发展史膜分离技术的起源可以追溯到20世纪50年代。

最早的商业膜是薄膜压力式膜,后来经过不断改进,发展出了中空纤维膜、平面式膜和螺旋筒式膜等。

现在,各种膜材料如聚酯、聚乙烯、聚氨酯、聚丙烯、聚四氟乙烯等都可以用于制造膜,膜的孔径大小也可以根据需要进行精确控制。

二、膜分离技术的应用领域1.水处理和污水处理:膜分离技术可以用于去除水中的悬浮物、悬浮菌、细菌和有机物等。

例如,采用微滤膜可以去除水中的悬浮颗粒和胶体,采用超滤膜可以去除水中的大分子有机物。

此外,雾化膜还可以用于水中的重金属离子去除。

2.制药领域:膜分离技术可以用于分离、纯化和浓缩药品,例如血浆分离、酶制剂纯化、药品提纯、微生物培养液过滤等。

在医药行业,膜分离技术已成为一项不可或缺的技术。

3.生物工程领域:膜分离技术可以用于分离、浓缩和纯化生物技术产物。

例如,采用微滤膜可以去除含细胞残留的发酵液中的颗粒物,采用超滤膜可以去除分子量较小的有机物和无机盐。

4.食品加工领域:膜分离技术可以用于奶制品、果汁、啤酒等食品的过滤、浓缩和分离。

例如,采用微滤膜可以去除牛奶中的脂肪球和杂质,采用逆渗透膜可以浓缩果汁等。

5.化工领域:膜分离技术可以用于生产过程中的分离、纯化和浓缩。

例如,采用气体分离膜可以分离出二氧化碳和氢气等单一气体,采用逆渗透膜可以去除废水中的离子、有机物、杂质等。

三、膜分离技术的前景膜分离技术具有广泛的应用前景。

一方面,随着人们对生态环境的越来越关注,膜分离技术在环保领域的应用会越来越广泛;另一方面,随着人们对高效、低能耗的设备需求不断增加,膜分离技术的应用也将不断扩大。

与此同时,膜分离技术也面临着一些挑战。

膜分离技术及应用范围

膜分离技术及应用范围膜分离技术是一种利用半透膜将混合物分离成两个或多个组分的物理分离技术。

该技术具有高效、节能、环保、易操作等优点,已广泛应用于化工、环保、食品、医药等领域。

膜分离技术的应用范围非常广泛,包括但不限于以下几个方面。

首先,在化工领域,膜分离技术被广泛应用于分离和提纯化工产品。

例如,通过膜分离技术可以实现对有机溶剂、醇类、酚类等化工产品的分离和提纯,提高产品的纯度和质量,降低生产成本,减少环境污染。

其次,在环保领域,膜分离技术可以应用于废水处理、污水处理和水处理等方面。

通过膜分离技术可以实现对废水中有机物、重金属离子、悬浮物等污染物的高效分离和回收,从而达到废水处理和资源回收的目的,减少对环境的污染。

再次,在食品加工领域,膜分离技术可以应用于浓缩、分离、提纯和干燥等方面。

例如,通过膜分离技术可以实现果汁的浓缩、乳制品的分离和提纯、酒精的脱水等工艺,提高食品加工的效率和产品质量。

此外,在医药领域,膜分离技术可以应用于药物的纯化、浓缩、分离等方面。

例如,通过膜分离技术可以实现对生物制药产品、药物原料的纯化和浓缩,提高药物的纯度和质量,保证药物的安全性和有效性。

除此之外,膜分离技术还可以应用于生物工程、生物能源、化学反应工程、电子工业、海水淡化等领域。

例如,在生物工程领域,膜分离技术可以应用于生物反应器的离心浓缩、固定化酶的制备等方面;在生物能源领域,膜分离技术可以应用于生物柴油的生产、生物酒精的提纯等方面;在化学反应工程领域,膜分离技术可以应用于化学反应的产物分离、反应废水的处理等方面;在电子工业领域,膜分离技术可以应用于半导体制造、电镀废水的处理等方面;在海水淡化领域,膜分离技术可以应用于海水淡化厂的膜组件、盐水处理等方面。

总的来说,膜分离技术具有广泛的应用领域和巨大的应用前景。

随着科学技术的不断发展和进步,膜分离技术将会在更多领域得到应用,并将成为推动各行业技术进步和产业发展的重要推动力量。

膜分离技术在制药工业中的应用

膜分离技术在制药工业中的应用膜分离技术是一种重要的分离和浓缩技术,广泛应用于制药工业中。

它通过不同性质的膜对溶液进行有效的分离和浓缩,具有高效、环保、经济等优点。

本文将从膜分离的基本原理、在制药工业中的应用及存在的问题等方面进行论述。

膜分离技术的基本原理是利用膜的选择性渗透性,将混合液中的不同组分分离开来。

膜分离过程包括超滤、逆渗透、微滤、蒸馏等多种技术,根据分离的目的不同选择不同的膜材料和工艺参数。

1. 药物提纯:膜分离技术可以有效地从生物发酵液、化学合成液等中分离出目标物质,如蛋白质、多肽、抗体等。

通过选择合适的膜材料和操作条件,可以实现高纯度和高收率的目标物质提纯。

2. 药物浓缩:膜分离技术可以将药物溶液中的水分子从溶液中脱除,达到浓缩药物的目的。

这对于药物制剂的生产非常重要,可以减少药物的容积和体积,方便储存和运输。

3. 废水处理:制药工业生产过程中产生大量的废水,其中含有各种溶剂、重金属、有机物等污染物。

膜分离技术可以有效地去除这些污染物,达到环保排放的要求。

4. 药物输送系统:膜分离技术可以应用于药物输送系统中,用于药物的透析、过滤等操作。

透析膜可以模拟肾脏的功能,去除血液中的毒素和废物,起到治疗肾功能不全的作用。

1. 膜材料选择:膜分离技术的关键是选择合适的膜材料。

当前常用的膜材料有聚酯膜、聚砜膜、聚醚膜等,但仍然有一些药物无法通过现有的膜材料,需要开发新的膜材料。

2. 膜污染:膜分离过程中容易发生膜污染问题,导致膜的通透性降低、选择性下降等。

虽然可以通过清洗和更换膜来解决,但会增加操作成本和能耗。

3. 膜寿命:膜分离过程中,膜材料会随着使用时间的增加逐渐老化、磨损,导致分离效果下降。

需要定期更换膜,增加了运营成本。

膜分离技术在制药工业中具有广泛的应用前景。

随着膜材料、膜结构和操作技术的不断改进,膜分离技术将在制药工业的生产中发挥越来越重要的作用。

也需要解决膜材料选择、膜污染和膜寿命等问题,提高膜分离技术的稳定性和经济性。

膜分离技术在制药和化学工业中的应用

膜分离技术在制药和化学工业中的应用随着科学技术的发展和工业化程度的提高,人们对于高效、环保、低成本的工业生产方式的需求日益增加。

膜分离技术是一种采用高分子膜作为分离界面,利用溶质的差异性从混合溶液中进行分离的技术。

它具有结构简单、容易控制和操作、不需要高能耗的特点,因此被广泛应用于制药和化学工业。

一、膜分离技术在制药工业中的应用在制药工业中,膜分离技术主要被用于制备纯度高、活性好的药物成分。

例如,常用的超滤膜可以将药物中的蛋白质、多肽等高分子物质从溶液中分离出来,从而提高药品的纯度和疗效。

此外,反渗透膜还可以用于制备无菌注射液、口服制剂等高品质的制剂。

膜分离技术还可以应用于药物分子的纯化、浓缩和分离等一系列过程。

二、膜分离技术在化学工业中的应用在化学工业中,膜分离技术具有广泛的应用。

其中,最为常见的是膜过滤、膜萃取和膜透析。

膜过滤可以用于分离反应物和产物中的悬浮物、固体颗粒等,从而提高反应的效率和纯度。

膜萃取则主要应用于化学热力学分离、溶液提纯、有机合成等场合,可以有效地将溶液中的目标分子与其他组分分离出来。

膜透析则常用于分离生物领域中的蛋白质、酶等大分子物质。

在工业生产中,膜分离技术可用于提高化工反应的选择性、减少污染物排放、提高产物收率等。

例如,纳滤技术可以用于微量控制、无菌处理和废物净化等方面,而反渗透技术则可以用于制备高纯度的化学品、水处理等方面。

三、膜分离技术在环保领域中的应用膜分离技术的应用不仅局限于制药和化学工业中,还可以用于环保领域。

例如,在水处理方面,膜分离技术被广泛应用于去除水中的有机物、离子和微生物等污染物,从而达到净化水质的目的。

在空气净化方面,膜分离技术也可以用于处理有害气体和粉尘,减少空气污染。

总体而言,膜分离技术是一种高效、环保、低成本的分离技术,具有广泛的应用前景。

随着科学技术的不断发展,膜分离技术也将不断完善,助力更多行业走向高效、低污染的绿色工业生产模式。

膜分离的应用

膜分离的应用膜分离技术是一种基于膜的分离技术,通过膜的选择性通透性,将混合物中的不同成分分离出来。

膜分离技术具有分离效率高、操作简便、节能环保等优点,因此在工业生产、环境保护、食品加工等领域得到广泛应用。

一、工业生产领域1.水处理:膜分离技术可以用于水处理,包括海水淡化、污水处理、饮用水净化等。

通过膜分离技术,可以将水中的杂质、微生物、重金属等有害物质分离出来,从而达到净化水质的目的。

2.生物制药:膜分离技术可以用于生物制药领域,包括分离纯化生物大分子、细胞培养液等。

通过膜分离技术,可以将生物大分子分离出来,从而得到高纯度的生物制品。

3.化工:膜分离技术可以用于化工领域,包括分离纯化有机物、分离气体等。

通过膜分离技术,可以将有机物分离出来,从而得到高纯度的有机物。

二、环境保护领域1.废水处理:膜分离技术可以用于废水处理,包括工业废水、生活污水等。

通过膜分离技术,可以将废水中的有害物质分离出来,从而达到净化废水的目的。

2.大气污染治理:膜分离技术可以用于大气污染治理,包括分离纯化有害气体、净化空气等。

通过膜分离技术,可以将有害气体分离出来,从而达到净化空气的目的。

三、食品加工领域1.酒类加工:膜分离技术可以用于酒类加工,包括啤酒、葡萄酒等。

通过膜分离技术,可以将酒中的杂质、微生物等分离出来,从而得到高质量的酒类产品。

2.果汁加工:膜分离技术可以用于果汁加工,包括橙汁、苹果汁等。

通过膜分离技术,可以将果汁中的杂质、微生物等分离出来,从而得到高质量的果汁产品。

总之,膜分离技术在工业生产、环境保护、食品加工等领域都有广泛应用。

随着技术的不断发展,膜分离技术将会在更多领域得到应用。

膜分离技术的理论和应用

膜分离技术的理论和应用当今世界的许多工业生产过程中,都需要进行物质的分离,膜分离技术便是一种重要的分离方法。

本文将着重介绍膜分离技术的理论基础和应用实例。

一、理论基础膜分离技术的基本原理就是将混合物分离成不同组分,其分离原理依据组分化学性质、大小和形态等差别性。

膜分离技术的核心部件便是膜,目前常用的膜材料有聚碳酸酯膜、聚醚氨酯膜、聚乙烯膜等。

不同类型的膜具有自身的优劣,应用场景不同。

膜分离技术在工业领域的应用非常广泛,其中,最常见的几种应用场景包括以下几个方面:1、饮用水制备膜分离技术在饮用水制备工艺中应用广泛,可以用来清除水中的杂质和重金属。

这种膜分离技术被称为反渗透技术,它可以将水中的杂质和盐分分离出去,使水变得更加纯净、安全。

2、废水处理膜分离技术还可以用来处理废水,可以提高废水处理效率,减轻环境污染。

比如,可以通过膜分离技术,去除湖泊中的蓝藻、海水中的盐分等。

3、食品和制药领域在食品和制药领域,也有许多需要分离的复杂混合物。

比如酸奶、乳酪生产时,需要将原料中的蛋白质、乳糖等分离出来。

而在制药领域,也需要对药品进行分离和纯化。

膜分离技术便可以在这些领域中发挥效用。

二、应用实例1、美国纽约市饮用水处理在美国纽约市的饮用水处理工厂中,膜分离技术得到广泛应用。

该工厂使用一种名为“微滤膜”的膜分离技术,可以将水中的杂物、微生物和悬浮颗粒过滤掉。

这种膜分离技术可以让饮用水更加纯净,满足市民的饮用安全需求。

2、废水处理在我国南方地区,许多化工厂和纸浆厂的废水处理,都采用了膜分离技术。

膜分离技术能够将废水中的有机物分离出来,减轻环境污染。

3、食品行业在我国的食品行业,膜分离技术同样得到广泛应用。

中国的奶制品生产中,就使用了一种名为“蛋白分离膜”的膜分离技术。

这种技术可以将乳清中的蛋白质分离出来,最终制成高价值的酪蛋白。

总之,膜分离技术的出现,使得物质的分离更加便捷,得到了广泛的应用。

它不仅可以在饮用水制备、废水处理、食品行业、制药行业等方面发挥作用,还可以缓解许多环境问题,减少日常生活中的污染物。

膜分离技术在给水处理中的应用

膜分离技术在给水处理中的应用

膜分离技术在给水处理中有广泛的应用。

以下是一些常见的应用:

1. 脱盐:膜分离技术可以用于去除水中的盐分和溶解固体,从而获得符合饮用水标准的淡水。

这对于海水淡化和地下水脱盐非常重要。

2. 澄清与过滤:膜分离技术可以用于去除水中的悬浮物、颗粒和胶体等固体物质,从而提高水质,并确保给水符合卫生要求。

3. 有机物去除:膜过滤技术可以有效去除水中的有机物质,如有机溶剂、残留药物和有机污染物等。

这对于提高水的安全性和可靠性非常重要。

4. 病原体去除:膜过滤技术可以有效去除水中的病原体,如细菌、病毒和寄生虫等。

这对于保障饮用水的安全非常重要。

5. 重金属去除:膜分离技术可以用于去除水中的重金属离子,如铅、镉、汞等。

这些重金属对人体健康有害,因此去除它们是非常重要的。

总之,膜分离技术在给水处理中起到了关键的作用,可以提高水质,确保饮用水的安全和卫生。

它已成为现代给水处理的重要技术之一。

膜分离技术在制药工业中的应用

膜分离技术在制药工业中的应用膜分离技术是一种利用特殊膜材料的渗透性来实现不同物质之间分离的技术。

在制药工业中,膜分离技术被广泛应用于分离、纯化和浓缩药物。

下面将详细介绍膜分离技术在制药工业中的应用。

膜分离技术在药物分离纯化中发挥重要作用。

药物合成过程中会产生大量的杂质,需要通过有效的分离纯化才能得到高纯度的药物。

膜分离技术可以应用于药物分子之间的大小分离、固液分离和液液分离。

膜超滤技术可以用于去除药物合成过程中产生的胶体颗粒、微生物和大分子杂质;膜透析技术可以用于去除溶液中的无机盐、有机化合物等小分子杂质。

膜分离技术在药物提纯中也发挥着重要的作用。

通常情况下,药物合成后需要进行提纯,以去除杂质和不纯物质,得到高纯度的药物。

膜分离技术可以用于提纯药物溶液。

膜渗透蒸发技术可以实现水溶液中药物的浓缩,同时去除大部分水分和杂质;膜蒸馏技术可以通过渗透蒸发和冷凝回收溶剂,从而实现药物的提纯。

膜分离技术还被广泛应用于药物浓缩。

在制药过程中,药物溶液的浓缩是非常常见和重要的步骤。

膜浓缩技术可以通过渗透膜对溶液进行分离,将溶剂从溶液中蒸发掉,从而使药物浓缩。

膜浓缩技术具有操作简单、效率高、能耗低等优势,被广泛应用于制药领域。

除了以上应用,膜分离技术还可以应用于制药废水处理。

制药废水中通常含有大量的药物残留、有机物和重金属等污染物,对环境有很大的危害。

膜分离技术可以通过渗透膜对废水进行分离和浓缩,从而去除有害物质,得到清洁的水。

膜分离技术在制药废水处理中具有高效、经济和环保等优势。

膜分离技术在制药工业中有着广泛的应用前景。

它可以用于药物分离、纯化和浓缩,能够提高药物的纯度和产量,同时减少废物和污染物的排放。

随着膜分离技术的不断发展和创新,相信它将在制药工业中发挥越来越重要的作用。

膜分离技术在制药工业中的应用

膜分离技术在制药工业中的应用膜分离技术在制药工业中具有重要的应用价值,它是一种以膜为过滤介质,利用膜对不同大小、形状、化学性质的分子或颗粒进行分离、浓缩、纯化的分离技术。

随着科学技术的不断发展,膜分离技术在制药工业中的应用越来越广泛。

1. 药物分离与提纯在制药工业中,药物的分离与提纯是制药过程中非常重要的一环。

传统的药物提取和分离方法往往需要用到大量的溶剂和化学试剂,操作步骤繁琐,而且存在一定的环境污染和毒性风险。

而膜分离技术可以通过选择不同孔径、材质和结构的膜,实现对药物的分离和提纯。

超滤膜可以实现对大分子的分离和浓缩,纳滤膜可以实现对小分子的分离和提纯。

通过膜分离技术,制药工业可以更加高效、环保地提取和纯化药物。

2. 药物的制备与合成在药物的制备与合成过程中,常常需要对反应产物进行分离和纯化。

传统的方法通常需要使用溶剂萃取、结晶、洗涤等步骤,而膜分离技术可以通过建立反应与膜分离技术相结合的体系,实现对反应产物的高效分离和纯化。

膜分离技术还可以在不同反应阶段中实现对中间体的分离和提纯,提高反应过程的产率和纯度。

3. 药物输送与传递系统除了在药物的分离与提纯、制备与合成过程中有应用外,膜分离技术还在药物输送与传递系统中发挥着重要作用。

在药物的给药系统中,通过膜分离技术可以实现对药物的缓释、递送和控释,从而提高药物的生物利用度和药效。

膜分离技术还可以用于药物的透皮传递系统,实现药物的透皮吸收和释放,提高药物的疗效和安全性。

4. 药物分析与检测在药物的质量控制和安全性检测中,膜分离技术也发挥着不可替代的作用。

通过薄层色谱、高效液相色谱等技术结合膜分离技术,可以实现对药物中不同成分的分离和检测。

膜分离技术还可以用于对药物残留物和控制药品中杂质的去除。

5. 药物包装与保存在药物的包装和保存过程中,膜分离技术也具有一定的应用。

在药物包装材料的选择中,可以选择对水汽和气体透过性能好的膜材料,来保证药物的存储和包装质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

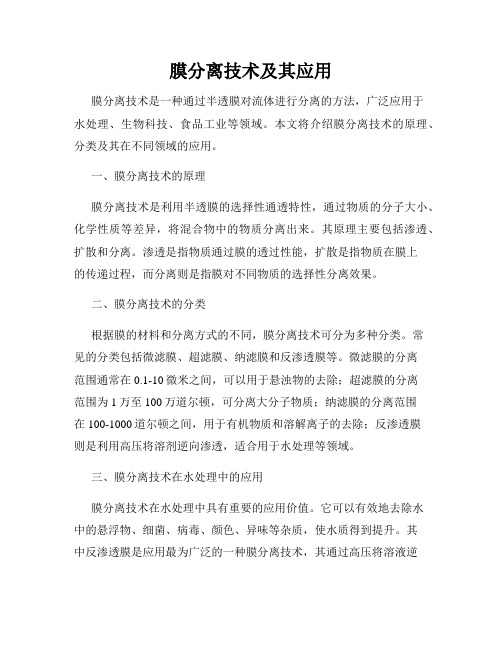

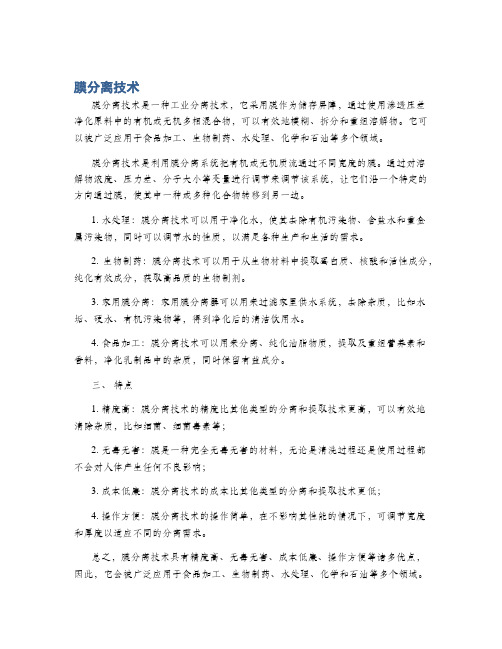

第40卷 第2期厦门大学学报(自然科学版)Vol.40 No.2 2001年3月Journal of Xiamen Univer sity(Natural Science)Mar.2001 文章编号:0438-0479(2001)02-0495-08膜分离技术的应用何旭敏,何国梅,曾碧榕,孙洪贵,杨黄浩,陈少鸿,周 花,李春艳,胡建华,丁马太,林昌健,夏海平*,蓝伟光*(厦门大学材料科学与工程系,福建厦门 361005)摘要:报道膜分离技术用于垃圾渗沥水、6-氨基青霉烷酸(6-AP A)裂解液以及维生素C发酵液中的分离浓缩过程,各项实验均进行了中试放大,取得了良好的效果.关键词:膜;超滤;纳滤;垃圾渗沥水;6-氨基青霉烷酸;维生素C中图分类号:TQ028.8文献标识码:A 分离膜是一种特殊的、具有选择性透过功能的薄层物质,它能使流体内的一种或几种物质透过,而其他物质不透过,从而起到浓缩和分离纯化的作用.常见的膜分离过程有反渗透(RO)、纳滤(NF)、超滤(U F)、微滤(MF)、气体分离和渗透蒸发(PV)等.近30多年来,膜分离作为一种新兴的高效的分离、浓缩、提纯及净化技术,获得了极为迅速的发展,已得到广泛应用,形成了独特的新兴高科技产业.各种膜过程具有不同分离机理,适于不同对象和要求.但有其共同点,如过程较简单,经济性较好,往往没有相变,分离系数较大,节能,高效,无二次污染,可在常温下连续操作,可直接放大,可专一配膜等.由于膜过程特别适用于热敏性物质的处理,在食品加工、医药、生化技术等领域有其独特的适用性.在制药工业中可应用U F膜分离工艺除去(或降低)注射用药物(药液)中热原含量;应用UF、NF等膜分离技术分离、浓缩、提纯医药制品等方面正在日益广泛的应用.例如日本、美国药典允许大输液除热原采用RO和UF单元[1].Joachim Danzig等人[2]研究了在连续的酶催化反应制备6-APA过程中,采用RO膜分离法浓缩青霉素裂解液,随着浓缩倍数的增加,膜通量降低而对6-APA截留率基本能维持在98.5%以上,但当料液浓度达400mmol/v时,截留率显著下降,此时的渗透压为44bar.Adikane[3]等人研究了用MF膜去除青霉素G发酵液中的菌丝体,青霉素G的回收率可达98%.近年来,我国膜技术在抗生素生产中的应用已有一些研究[4~6].蔡邦肖[7]选用了不同性能的聚酰胺NF膜,对药厂提供的螺旋霉素进行了分离和浓缩,收稿日期:2001-02-15基金项目:国家“九五”攻关(96-C02-02-01)、教育部重点科技、教育部骨干教师基金、教育部回国人员基金和福建省自然科学基金(C9910003)资助项目作者简介:何旭敏(1965-),女,博士;夏海平(1964-),男,教授.*联系人:夏海平E-mail:hpxia@;蓝伟光E-mail:la nwg@.sg在进料流量55L/h 、操作压力1.5Mpa 条件下,所选用的膜对螺旋霉素几乎全部截留,膜的渗透通量可高达30LMH .刘路等[8]在原有林可霉素提炼工艺上应用UF 和NF 的组合分离技术,纯化浓缩林可霉素发酵液,大大节省溶媒和能源,缩短并优化了传统工艺路线,提高了收率及产品质量.近年来,UF 膜法已逐渐应用到中药制剂工艺中,取得了良好的效果[9~12].李淑莉等[13]初步研究了聚砜UF 膜对黄芩(根)、黄连(根茎)、黄柏(皮)、金银花(花)、五味子(果)、大青叶(叶)等中药提取液的渗透行为,结果表明各中药有效成分的回收率均高于74%.上述大部分处于实验室研究阶段的膜法分离浓缩药物制剂,将对我国传统医药工业中分离技术的改进,起到一定的促进作用.自从膜技术问世以来,人们很快就发现它在环境工程中的作用.目前,它在国外已经成为一项广泛用于工业废水治理的有效手段[14~17].膜法处理垃圾渗沥水,在国外已有成功的例子.美国Masoud Pirbazari [18]等人研究了超滤-生物活性碳(U F-BAC)技术处理垃圾渗沥水,污染物的去除是靠吸附、生物降解和膜分离来完成的.结果表明U F -BAC 技术对含有重金属和有机物的渗沥水的总有机碳(T OC)及易生物降解的渗沥水的TOC 去除率分别为95%~97%和95%~98%,有机物去除率分别达99.5%和99%.1994年,瑞典Kristina Linde [19]等研究了RO 膜法处理3种不同类型(普通、可生物降解及主要成分是灰份)的垃圾渗沥水,研究发现,前两种渗沥水的COD 和NH4-N 截留率达98%以上,但是RO 膜法不适合处理第3种渗沥水,这是由于盐的浓缩使渗透压过高膜通量太低的缘故.对第3种渗沥水采用NF 膜法处理[20],则通量提高了27~37倍,且大部分重金属被截留.在我国,基本上采用生化法处理垃圾渗沥水,处理后的水质尚不能达到国家二级排放标准,到目前为止未见膜法处理垃圾渗沥水的报道.渗透蒸发(PV )是近20多年迅速发展起来的一种新的液体混合物分离技术,可用于传统分离手段较难处理的恒沸物、近沸物系的分离,微量水的脱除,及水中微量有机物的去除.各国学者对PV 膜分离技术进行了广泛的研究和探讨.Chen W.J.和Martin C.R.[21]曾尝试用聚苯乙烯磺酸/Al 2O 3制备的复合膜来分离甲醇/MTBE.结果表明,与镁离子交联的复合膜比与钠离子交联的复合膜对甲醇的选择性高得多,分离系数高达5000~35000.Zhou M 等[22]研究了添加六氟磷酸盐和对甲苯磺酸盐的聚吡咯膜对苯/甲醇的PV 特性,研究发现,当甲醇含量低时,分离效果很好.丁马太等[23,24]研究了壳聚糖/聚丙烯酸钠共聚离子复合膜以及壳聚糖/褐藻酸钠聚离子复合膜的醇-水渗透汽化分离性能.夏海平等[25,26]研究了氢型沸石掺杂聚乙烯醇膜的渗透汽化性质及其在酯化反应中的催化作用,结果发现,掺杂H-Y 型沸石的聚乙烯醇催化酯化膜用于醇酸酯化反应时,具有催化和分离功能;同时还研究了硫酸铁掺杂聚乙烯醇复合膜的催化酯化作用,结果表明,硫酸铁的加入对膜的渗透性能和酯化反应的选择性及转化率的提高有重要作用.陈永康等[27,28]研究了新型的PASA(聚酰胺砜酰胺)及改性PASA 的醇-水体系的渗透汽化行为,结果发现PA SA 膜是优先透过水的.如何提高PV 膜的选择性和渗透通量,以及如何使两者取得适度平衡等是当前研究的重点,目前,PV 膜分离法已在无水乙醇生产等方面实现产业化,预计将在水中微量有机物脱除及有机物中微量水的脱除等方面获得广泛的应用.1 膜法处理垃圾渗沥水本项目系国内首次使用膜分离技术处理垃圾渗沥水.国外已有许多膜分离法处理垃圾渗・496・ 厦门大学学报(自然科学版) 2001年沥水的成功实例,一般是用一级超滤及两级反渗透处理的方法,使约80%的渗沥水透过分离膜,成为达到排放标准的透过液(permeate )排入地表水,其余20%左右为浓缩液,返送到垃圾场或进一步蒸发及干燥处理.我们研究了膜分离技术近年的最新进展,发现达到同样的渗透通量,纳滤膜所需的压力(推动力)比反渗透膜低0.5~16MPa.这是因为纳滤膜在透过水的同时允许某些一价离子大量透过,因而渗透压大为减少,从而大大降低了所需推动力;在同等压力下,膜的通量大大增加,而一价离子对环境一般是无害的.本项目已于2000年4月通过建设部和福建省科委鉴定.已被国家科委列入国家高技术产业发展项目计划.本试验中,采用纳滤膜分离系统代替反渗透膜分离系统,在较低压力(1.0~2.5MP)下,可使85%~90%的渗沥液转化成符合排放标准的透过液,仅余10%~15%的浓缩泥浆.生产中,可将此泥浆返回垃圾池,或利用焚烧垃圾的余热烘干并进一步焚烧.工艺流程如下: 中试结果与讨论:由于垃圾渗沥液中污染物含量高于一般生活污水,我们选用对了堵塞不敏感、易于清洗、压力损失较小的管式膜作为超滤膜组件;由于经过了絮凝沉降及超滤的预处(a ) (b) 图1 预处理后纳滤通量随浓缩比的变化(a)一级纳滤;(b)二级纳滤 Fig.1 Per meate flux var iation with concentr ation for pretr eated leachate・497・第2期 何旭敏等:膜分离技术的应用 理,去除大部分固体悬浮物质后,我们选用了结构简单、单位膜面积的价格较低、装填密度较高及拆装方便的卷式膜作为两级纳滤膜组件.通过对卷式纳滤膜的工作压力对膜截留率及膜通量的影响实验,确定了工作压力为1.0~2.5Mpa 的操作条件;同时还对预处理方法进行了实验,结果表明:在渗沥液pH 值为7~9,絮凝剂投加量为100~200mg /L 时,COD Cr 去除率可达25%~30%,电导率降低率为8%~12%,SS 去除率达70%~80%,混凝沉淀后的上层液体经预过滤器过滤,再通过超滤,可进一步去除液体中的固形物.超滤过程已基本脱除悬浮物. 表1 膜分离渗透液的水质指标(厦门市环境监测中心站现场取样测定)与国家排放标准 T ab .1 List of the quality of the final stage per meate and the HighestDischar ging Sander of China 污染物/mg ・L -1渗沥液透过液GB 8978-1996一级标准pH 8.10 8.32 6~9悬浮物1190720BOD 53890 3.0020COD Cr 503016.360NH 3-N 734 1.2615As 0.1090.00350.1Cd 0.010.010.1总Cr 0.6740.007 1.5Pb 0.010.01 1.0总P 0.9390.01250.1Zn 0.0810.025 2.0Cu 0.010.010.5Ni 0.260.09 1.0Mn 0.040.01 2.0Hg 5.0×10-53.0×10-50.05F -69.00 1.3010色度(倍)1000050石油类7.300.315S =(硫化物) 2.340.01 1.0动植物油35.90.810挥发酚 5.280.050.5总大肠菌群>238000<9500 为了确保透过液达到国家排放标准,采用两级纳滤系统进行试验.图1为经预处理后的纳滤透过液通量随浓缩比变化的情况.从图1可以看出第一级纳滤通量衰减较缓;第二级纳滤透析液通量则几乎不受浓缩比影响,而随着运行过程温度的升高略有增加.一、二级纳滤透析液平均通量分别为27L/m 2・h 及40L/m 2・h,污染物含量详见表1(主要技术指标与国际权威性的PCI 资料相近).表中可见,最终透过液水质指标符合国家排放一级标准.2 基于膜分离过程的6-APA 生产技术 随着半合成抗生素需求量的增加,半合成青霉素的生产己成为我国医药工业的一个重要发展方向,6-氨基青霉烷酸(简称6-APA)是生产半合成青霉素的关键原料,用于生产各种半合成青霉素药物,如氨卞西林、阿莫西林等.试制和生产6-APA 是发展我国半合成青霉素的重要一环.我国一些制药厂采用青霉素酰化酶的基因工程菌的技术生产6-APA .该技术生产平均克分子收率约为85%.随着时间性的推移,6-APA 技术有了很大的发・498・ 厦门大学学报(自然科学版) 2001年展,市场竞争愈来愈烈,特别是近几年,该技术与国际先进水平有了相当的差距,在生产中,发现固定化细胞法中酶的比活性低,裂解收率低,不易形成大规模的生产.本项目采用的超滤及纳滤膜分离联用技术,对原有工艺进行改造,提高了6-APA 的结晶收率及减少母液中6-APA 的损失,使得6-APA 的平均克分子收率达90%以上.同时新工艺大大地降低了溶媒的消耗,节约了生产成本.本项目为国家“九五”攻关专题的子课题,已于2000年7月通过教育部验收与鉴定,并获2000年度厦门市科技进步二等奖. 1)工艺流程:本实验的工艺流程如下:首先,青霉素工业钾盐用硼酸缓冲液配制,经超滤膜处理后进入有固定化酶的反应罐中裂解,在一定的温度下,用3N 氨水调节反应液pH=7.5~8.8至裂解完全;裂解液经纳滤膜浓缩;然后采用溶媒抽提工艺结晶,通过正交试验,确定溶媒加入比例、pH 最佳控制点.还通过自动化仪表设备控制结晶过程,严格控制等电点,尽可能降低结晶母液中6-APA 损失.产物经真空干燥得成品,结晶母液中的溶媒和苯甲酸回收利用. 2)实验结果与讨论:中试共投料30批,每批投料5Kg ,共投料150Kg ,6-APA 的平均效价为2690L /MG ,裂解率为97.5%,平均透光度98.0%,平均克分子收率为90.20%.将新工艺扩大到实际生产中,对二批酶进行了800批次的实验,产品的平均克分子重量收率达90.18%,而老工艺(固定化细胞法)平均克分子收率仅有84.11%.本实验采用了纳滤膜分离技术浓缩裂解液,通过裂解液的浓缩,提高了6-APA 结晶浓度,不仅降低了溶媒消耗,而且使结晶母液中的6-APA 损失减少,从而提高了成品的收率(表2).根据酶反应动力学可知,酶裂解反应的产物的收率随着料液浓度的减少而增加,而6-APA 浓度低,母液体积大,结晶收率会受到限制.本工艺采用了纳滤膜浓缩系统,使得低浓度裂解高浓度结晶得以实现.对于地处多雨霉菌较多地区制药公司,生产周期较长时,会出现大量丝状霉菌于青霉素酰化酶中,所以有必要对青霉素酰化酶进行消毒.消毒实施后,对延长酶的使用寿命,减缓反应时间增长的速度,降低噻唑酸单位,提高裂解收率起了很好的作用(表3).表2 采用钠滤膜浓缩前后结晶收率比较Tab.2 Comparison of tr aditional separ ation pr ocess and NF process溶媒用量/L ・Kg-1母液单位/L ・mL-1母液损失率/(%)结晶收率/(%)纳滤膜浓缩后0.85000 3.593.1纳滤膜浓缩前 1.04000 4.592. 表3 青霉素酰化酶消毒前后情况对比 T ab .3 Comparison of yield of enzymat ic hydrolysis to 6-APAst er ilized and unster ilized噻唑酸/L ・m L -1收率/(%)消毒前10批实验平均结果402191.21消毒后10批实验平均结果329692.54 此外,生产上可采取补加旧酶,降低青霉素工业钾盐投料量等方法来增加单位体积的酶量,促进裂解反应进行,能起到稳定反应时间及裂解收率和延长了酶的使用寿命的作用.3 Sun-flo 膜分离系统在维生素C 生产中的应用我国首创的二次发酵法[29]生产维生素C (以下简称Vc ),是使山梨醇直接发酵制备Vc 中间体2-酮基-L -古龙酸(钠),全工艺包括发酵、提取和转化三大步・499・第2期 何旭敏等:膜分离技术的应用 骤.由于采用细菌发酵,发酵液中残留着菌丝体、蛋白质和悬浮微粒等杂质.原工艺采用加热沉淀法[30]去除这些杂质.此工艺通过一次树脂和加热沉淀法除蛋白.加热既要耗能,又造成古龙酸损失近4%,且发酵液直接通入离子交换树脂,使树脂表面污染严重,交换容量下降.我们采用超滤膜分离技术,对原工艺进行改进,其工艺流程示意如下: 发酵液→超 滤→树脂脱盐→浓缩结晶→古龙酸此工艺采用超滤一步去除发酵液中残留的菌丝体,蛋白质和悬浮微粒等杂质,省去了预处理、加热、离心等工序,既节约了能耗,又提高了古龙酸的收率.生产中结合对超滤的滤渣加水洗涤,古龙酸的收率可达99%.在此之前已有超滤应用于古龙酸提取的报道[30,31],但仍存在不少缺点,如发酵液需预处理后进入超滤设备,否则超滤膜堵塞严重,因此,有必要不断寻求最佳化的超滤膜和超滤膜系统.本实验采用厦门大学三达膜科技有限公司的Sun-flo 超滤膜系统处理V c 发酵液,发酵液可以不经预处理,滤液质量高,并且可达到高、恒定的膜通量,因此Sun-flo 超滤膜系统是目前处理Vc 发酵液的最佳膜设备.3.1 实验结果及讨论 图2 膜通量衰减曲线 Fig .2 Per mete flux var iat ion with oper ation time for Victamin C fer mentation liquor本实验采用Sun -flo UF -54中试设备,截留分子量分别为3万(1#)、7万(2#)和10万(3#)的超滤膜,对某药厂古龙酸发酵生产线上的Vc 发酵液进行中试.通过对超滤膜的筛选,我们发现截留分子量为3万的超滤膜去除白效果最好,所以我们选择1#膜进行超滤实验.用1#膜分别处理1~4批发酵液,进行了膜通量衰减实验(图2).结果表明:(1)1#膜的平均膜通量可高达150L ・m -2・h -1左右,这说明Sun-flo 超滤系统具有很强的处理能力.(2)膜通量随过滤时间的延长而逐步衰减.这主要是由于随过滤时间的延长,膜表面沉积增加,发酵液含固量提高,发酵液流动性能变差造成的,但膜通量衰减速度较为缓慢,尤其在实际生产中,发酵液总量较大,超滤过程中发酵液浓度变化较慢,膜通量衰减得就更为缓慢,这说明Sun-flo 超滤系统具有很强的连续稳定运行能力,一般可以连续运行8~10h.Sun -flo 膜系统能维持超乎寻常高的膜通量,主要在于其膜组件具有独特的内部结构.其组件内部的每一片膜均已被变形扭曲以适应支撑板的棱纹结构,形成不平的错流通道,从而增加了涡流,既破坏了膜表面层的浓差极化,又阻止了表面吸附引起的膜堵塞. 每批次过滤完成后,都要停机进行膜清洗.实际工业生产中,一般可连续运行8~10h 后再清洗,不必停机,通过阀门切换到清洗液进行循环清洗.清洗步骤为:1)排出滤渣,用清水洗去系统残余的滤渣;2)在T =50℃下,用浓度为1%(kg /kg )的专用洗涤剂循环清洗30~40min ;・500・ 厦门大学学报(自然科学版) 2001年m 2・h -1.本实验处理1~4批次发酵液是用同一个膜件进行的试验,从图1可看出,它们初期的膜通量均非常相似,膜通量的衰减曲线也很有相同的规律,这说明了Sun -flo 膜系统具有很强的清洗恢复能力.3.2 结 论采用Sun -flo 超滤系统进行Vc 发酵液的分离,发酵液可以不经预处理,直接进入膜分离系统,大大简化了工艺,降低了生产成本;此系统运行过程中可维持高的膜通量,且可长时间稳定运行;可有效地除去发酵液中可溶性蛋白,滤液质量好,同时整个过程在常温下进行,古龙酸不发生分解,所以可提高后工艺的古龙酸提取收率;Sun-flo 超滤系统具有很强的清洗恢复能力;此系统实行封闭操作,滤液不受外界污染,排渣不须手动,减轻了劳动强度;新工艺无须添加絮凝剂,节省了费用,由于不含絮凝剂,滤渣可以直接回收利用,既增加了附加收益,又减少了环境污染. 参考文献:[1] 楼福乐,毛伟钢,陆晓峰,等.超滤技术在制药工业中除热原的应用[J].膜科学与技术,1999,19(3):8-12.[2] Joa chim Danzig,Wilhelm Tischer,Chr istia n Wandr ey.Cont inuous Enzyme-Cat alyzed Pr oduct ion of 6-Aminopenicillanic Acid and P roduct Concent rat ion by Reverse Osmosis [J].Chem.Eng.T echnol.,1995,18:256-259.[3] Adikane H V,Singh R K,Nene S N.Recovery of penicillin G fr om fermentat ion br ot h bymicrofiltrat ion[J].J.M embr.Sci.,1999,162:119-123.[4] 张治国,王世展,姜作禹,等.板式反渗透装置在链霉素生产工艺中的应用[J ].水处理技术,1994,20(6):349-351.[5] 李锡源,栾宝林,韩贵安.超滤法在抗生素提炼中的应用[J].水处理技术,1996,22(4):213-216.[6] Lin Yongbin ,Yin Defan ,Lan Weiguang .Industr ial membr ane filtr ation systems for t he pr oduction ofbulk ant ibiot ics.In:Pr eprints of Inter nationa l Confer ence on M embr ane Science and Technology (ISMST '98)[C ].Beijing :Chinan ,1998:182-183;390-391.[7] 蔡邦肖.纳滤膜技术在螺旋霉素生产中应用初探[J].膜科学与技术.1999,19(5):55-57.[8] 刘路,刘玉荣.膜分离技术在林可霉素发酵液分离浓缩中的应用[J].水处理技术.2000,26(3):169-171.[9] 宋洪涛,戴京美,韩家荣,等.超滤法用于复方当归注射液制备工艺的改革[J].药学情报通讯,1993,11(3):41-43.[10] 简惠.超滤新技术应用于中药口服液可行性实验研究[J ].中药新药与临床药理,1994,5(1):49-50.[11] 刘洪谦,屈凌波,贾金付,等.生脉饮口服液超滤技术研究[J].中草药,1996,27(4):209-211.[12] 欧兴长等.中药制剂工艺中超滤法应用的进展和问题[J].水处理技术,1999,25(3):125-129.[13] 李淑莉,陈斌,欧兴长,等.药液种类和浓度对超滤影响的初步研究[J ].膜科学与技术,1999,19(3):41-43.[14] Lahiere R J ,Goodboy K P .Ceramic membrane tr eatment of prtr ochemical wastewater [J ].EnvirPr og ,1993,12(2):86-89.[15] T rouve E,Urbain V,Manem J.Tr eatment of municiple wastewater by membr ane bior eactor :Resultsof a semiindustrial pilot -scale study [J ].Water Sci .T ech .,1994,30:151-157.[16] Goemans M G E,Li L,Gioyna E F.Separ ation of metal oxides from super critical wa ter by crossflow・501・第2期 何旭敏等:膜分离技术的应用 micr ofiltr ation[J].J.Membr.Sci.,1997,124(1):129-145.[17] 童金忠,邢卫红,徐南平,等.陶瓷微滤膜处理钛白粉水洗液的过程强化研究[J].高校化学工程学报,1999,13(5):421-427.[18] Massoud P ir bazar i ,Var adarajan Ravindr an ,Badr i N ,et a l .Hybrid membr ane filt ration process forleachate t reatment [J ].Wat .Res .,1996,30(11):2691-2706.[19] Kr istina Linde,Ann-sofi Jonsson,R oland Wimmer stedt.T reat ment of three t ypes of landfill leachatewith reverse osm osis[J].Desalination,1995,101:21-30.[20] Kr istina Linde,Ann-sofi Jonsson.Nanofilt ration of salt solutions and landfill leachate [J ].Desalination ,1995,103:223-232.[21] Chen W J ,Mart in C R .Highly met hanol -selective membranes for the pervapor ation separ ation of methyl t-butyl et her /m ethanol m ixtures[J].J.Mem br.Sci.,1995,105:101-108.[22] Zhou M,Per sin M ,Sa rr azin J.Methanol removal fr om organic mixt ur es by pervapor ation usingpolypyr role mem br anes[J].J.Membr.Sci.,1996,117:303-309.[23] 卢灿辉,许晨,丁马太.壳聚糖/聚丙烯酸钠共聚离子复合膜的醇-水渗透汽化分离性能[J ].水处理技术,1996,(2):75-79.[24] 卢灿辉,许晨,丁马太.壳聚糖/褐藻酸钠聚离子复合膜的渗透汽化分离性能研究[J],功能高分子学报,1996,(3):383-389.[25] 夏海平,陈小艾,何国梅,等.氢型沸石掺杂聚乙烯醇膜的渗透蒸发性质及其在酯化反应中的催化作用研究[J].功能材料,2001,(待发表).[26] 夏海平,陈小艾,彭赛群,等.硫酸铁掺杂聚乙烯醇复合膜的催化酯化作用[J ].化学通报,2000,(3):39.[27] Chan W H,Ng C F,He X M.Pr eparat ion of Der iva tized Poly(am idesulfonamide)s (PASAs )andTheir Applications in Dehydration of Aqueous Alcohols through P ervapor ation[J].J.Membr.Sci.,1999,160:77-86.[28] Cha n W H ,Ng C F ,Lam -Leung S Y ,et al .P ervaporat ion of Aqueous Et hanol Solution thr ough P oly(amide sulfonamide )s (P ASAs )Membrane [J ].P olymer ,1998,39:2461-2467.[29] 熊宗贵,白秀峰,徐亲民,等.发酵工艺原理[M ].北京:中国医药科技出版社,1995.386-370.[30] 严荣庆,李一通,马承继,等.超滤应用于维生C 提取工艺[J].中国医药工业杂志,1990,21(1):1- 3.[31] 范光辉.平板滤膜用于维生素C 提取工艺改进[J].分离信息荟萃,1996,14:54-58.Application of Membrane-Separation T echnologyHE Xu-min,HE Guo-mei,ZENG Bi-rong,SUN Hong-gui,YANG Huang-hao,CHEN Shao-hong,ZHOU Hua,LI Chun-yan,HU Jian-hua,DING Ma-tai,LIN Chang -jian ,XIA Hai -ping *,LAN Wei -guang*(Dept .of Mater ial Sci .and Eng .,Xiamen Univ .,Xiamen 361005,China )Abst ract :This r eport introduce the applications of membrane-separation in landfill leachatetreatment and the separation-concentration of 6-aminopenicillanic acid and 2-keto-L-gulonic acid .All experiments were carr ied out in pilot -plant scale and the performances of membranes in the three kinds of feed solutions mentioned above were satisfactory.Key words :membrane;ultrafiltration;nanofiltration;landfill leachate;6-APA;vitamin C・502・ 厦门大学学报(自然科学版) 2001年。