液化气深加工项目基础工程设计

液化气工程技术方案

液化气工程技术方案一、项目概况液化石油气(LPG)是一种优质清洁、高效能源,具有广泛的应用范围。

在现代工业生产和日常生活中,液化天然气的使用逐渐增多。

本项目旨在建设一套完整的液化气生产、储存、输送和供应系统,以满足市场对LPG的需求。

二、工程地点本项目将位于工业区域内,选址需考虑到便利的天然气供应、水资源、交通运输和环保等因素,最终选址需符合政府规划和环保要求。

三、技术方案1. 原料准备:液化气生产的原料主要是天然气和石油。

原料的选择将直接影响LPG的质量和成本。

本项目将选择高品质的原料,通过精细的提炼和加工工艺,生产出高品质的液化气产品。

2. 生产工艺:本项目将采用先进的液化气生产工艺,包括天然气分离、污水处理、脱硫、脱碳、裂解、液化等环节。

为了确保生产效率和产品质量,整个生产过程将实行自动化控制和监测,以保证产品稳定和符合质量标准。

3. 储存设施:液化气需要进行安全储存,并且供应需要保持连续性。

本项目将建设一套安全、稳定的液化气储存设施,包括储罐、仓库、管道等。

4. 输送系统:本项目将建设一套完整的液化气输送系统,包括输送管道、运输车辆、气体压缩站等。

输送系统需要满足不同地区和客户的需求,同时要保证输送过程中的安全和稳定性。

5. 供应网络:本项目将建设一个完整的液化气供应网络,覆盖城市和农村地区。

供应网络需要及时响应客户需求,同时要保证供气的连续性和质量。

四、环保措施1. 本项目将在土地准备和建设阶段,对环境影响进行全面评估,并制定相应的环境保护措施,确保在建设过程中对环境的影响最小化。

2. 在生产运营阶段,本项目将严格遵守环保法规,建立健全的环境管理系统,实行清洁生产措施,确保产生的废气、废水等污染物得到有效处理,不对周边环境造成负面影响。

3. 本项目将采用最佳的技术方案,尽可能减少对环境的影响,并且在日常管理中,积极推行节能减排措施,努力实现可持续发展。

五、安全管理1. 本项目将根据国家标准和法规制定一整套安全管理制度,确保从生产、储存到输送和供应的每一个环节都符合安全要求。

液化气深加工项目基础工程设计

液化气深加工项目基础工程设计1. 介绍本文档旨在对液化气深加工项目的基础工程进行设计,以确保项目的顺利进行和安全运行。

液化气深加工项目是指对液化气进行进一步处理,使其符合特定要求和用途的过程。

基础工程设计是项目实施的第一步,涉及到项目的土地平整、基础设施建设和工艺设备布局等方面,为后续工作奠定基础。

2. 项目概述2.1 项目背景液化气深加工项目的建设是为了满足市场对于液化气产品的需求。

通过对液化气进行精细处理和改造,可以提高其纯度和品质,并应用于工业、民用等领域。

2.2 项目目标本项目的目标是打造一条完整的液化气深加工生产线,实现液化气的规模化生产,并确保产品的质量和安全。

2.3 项目范围本项目的范围包括土地平整、基础设施建设和工艺设备布局等方面。

其中,土地平整包括场地选择和土地改造;基础设施建设包括道路、水、电、气等基础设施的建设;工艺设备布局包括生产线的布局和设备配置等。

3. 设计方案3.1 场地选择场地选择是项目实施的第一步,需考虑以下因素:•地理位置:场地应位于交通便利、资源丰富的地区,方便原料的供应和成品的销售。

•地形地势:场地应具备平整的地势,以方便后续的土地改造和基础设施建设。

•环境条件:场地应远离居民区和敏感区,以确保生产过程不对周围环境造成污染和安全隐患。

3.2 土地改造土地改造是为了符合液化气深加工项目的要求,包括以下工作内容:•地面平整:对场地进行平整处理,确保地面平坦。

•地下排水系统:建设地下排水系统,以排除雨水和废水。

•地基处理:进行地基处理,以提高场地的承重能力和稳定性。

3.3 基础设施建设基础设施建设是保障项目正常运转的基础,包括以下内容:•道路建设:建设道路,方便原料的运输和成品的发货。

•水、电、气供应系统:建设水、电、气供应系统,确保生产过程的正常进行。

•环保设施建设:建设污水处理设施和废气处理设施,以达到环保标准。

3.4 工艺设备布局工艺设备布局是为了保证生产线的高效运行和产品的质量,包括以下方面:•生产线布局:合理布置设备,保证生产流程的顺畅和作业人员的安全。

液化气站工程建设计划

液化气站工程建设计划1.项目背景-液化气站是指专门提供液化石油气(LPG)充装服务的设施,主要用于为家庭、企业和机构提供燃气供应。

由于液化气是一种清洁、高效的能源,因此在现代社会中得到了广泛应用。

在建设液化气站的过程中,需要考虑安全、环保和效率等方面的要求,以及符合相关政策法规的要求。

2.项目目标-建设液化气站的主要目标是提供安全、高效、环保的液化气充装服务,满足客户对燃气能源的需求。

同时,需要确保建设过程中符合相关政策法规要求,保障人员和环境的安全。

3.项目规划-液化气站的建设规划需要考虑以下几个方面:-建设地点选择:应选择离住宅区远离,且地势高、通风好、易于排水、周围无易燃易爆物品的地点。

-建设规模:根据周边需求和环境条件确定液化气站的建设规模,并合理规划充装设施和储气设施等。

-安全设施规划:根据液化气站的规模和建设地点等因素设计相应的安全设施,包括火灾报警系统、泄漏报警系统、防爆措施等。

-建设周期:明确液化气站的建设周期,合理安排各项工程任务,确保按时完成建设任务。

4.技术方案-液化气站的建设需要考虑以下技术方案:-充装设施:选用符合国家标准的液化气充装设施,保证充装操作的安全和高效。

-储气设施:选择合适的液化气储罐,并采取相应的安全措施,确保储气设施的安全运行。

-安全设施:应设计完善的安全设施方案,包括火灾报警系统、泄漏报警系统、排放控制设施等,以应对可能发生的安全风险。

-环保设施:建设液化气站还需考虑环保设施,包括废气处理设施、废水处理设施等,以减少对环境的影响。

5.施工方案-在进行液化气站建设时,需要制定详细的施工方案,包括:-工程实施计划:明确各项工程任务的实施计划,合理安排施工顺序和时间节点,确保施工进度和质量。

-施工组织设计:设计合理的施工组织,明确各个施工环节的责任和任务分工,保障施工安全和质量。

-安全保障措施:制定完善的安全保障措施,包括施工现场安全管理、施工人员安全培训等,确保施工过程中的安全。

四川中腾能源科技有限公司20万吨年液化气深加工300Nm3PSA

四川中腾能源科技有限公司“20万吨/年液化气深加工装置项目”环境影报告书简本一、建设项目概况1.建设项目的地点及相关背景;(1) 建设项目名称:20万吨/年液化气深加工装置项目(2) 建设单位:四川中腾能源科技有限公司(3) 建设项目性质:新建(4) 项目建设地点:大英县工业集中发展区(梁家坝片区)四川中腾能源科技有限公司已于2012年中旬在大英县工业集中发展区内实施了30万吨/年碳四改质项目,在该区域建成7万吨/年脱丙烷装置、30万吨/年碳四改质装置及罐区、配套的公辅设施,并已于2012年底投产。

本项目位于企业在该园区已有30万吨/年碳四改质项目所在地北面700米处。

本次项目建设不依托企业现有30万吨/年碳四改质项目配套的公辅和贮存设施。

本项目选址在大英县工业集中发展区内建设,位于大英县城市规划以外。

企业计划在大英县工业集中发展区新征地约740亩作为综合生产区,用于逐渐完善企业产品链,后期还计划另征地110亩用于企业办公区的建设。

本次项目用地位于拟建综合生产区的西面,占地面积约300亩,占地属园区规划的三类工业用地,其余440亩预留。

大英县城乡规划管理局以《建设项目选址意见书》(编号:2012字第0046号),同意本项目选址。

2.建设项目主要建设内容、生产工艺、生产规模、建设周期和投资(包括环保投资),并附工程特性表;1)项目主要建设内容及工程特性:2)生产工艺:该工艺原料液化气进入反应系统,经汽化、升温后进入加热炉,加热到反应温度后进入芳构化反应器(反应催化剂为低碳芳构化DLP-2型改性纳米分子筛(ZSM-5)催化剂,反应温度450-550℃,压力),反应后的物料经换热、冷凝、冷却至40℃后进入气液分离罐,进行初步分离,分离后的气相及液相分别进入分馏系统,分离得到丁烷(主要包括正丁烷和异丁烷)、轻芳烃和重芳烃;脱戊烷塔出来的戊烷油与轻芳烃混合,作为产品销售。

产生的干气用于本装置的加热炉作燃料,剩余部分送导热油炉作燃料。

液化气深加工项目概算书

座 座

2 2

687000 488800

m2

2980

1460

m2

188

1620

m2

769

1580

m3 m2 m2 m2 m

2016 967 916 55.4 19000

326 1360 1150 4500 300

m2 m2 m2

13522 10003 1297

200 180 300

2534.46 2395ቤተ መጻሕፍቲ ባይዱ62 138.84

137.40 133.63 97.76 35.87 442.73 435.08 7.65 48.68 48.68 30.46 18.23 163.59 121.50 121.50 42.08 1.69 40.39 1811.86 65.72 65.72 261.78 131.51 105.34 24.93 603.60 570.00 33.60 646.32 270.44 180.05 38.91 49.42 107.50 8.23 226.20 31.20 195.00

8.67

1

二、与厂址有关的单项工程 (二) 地基处理 (二) 场内外临时工程

2534.46 2395.62 138.84

程部分汇总概算表 47892 技术经济指标 单位 数量 指标

安装工程费 安装费 小计

其 他 费 用

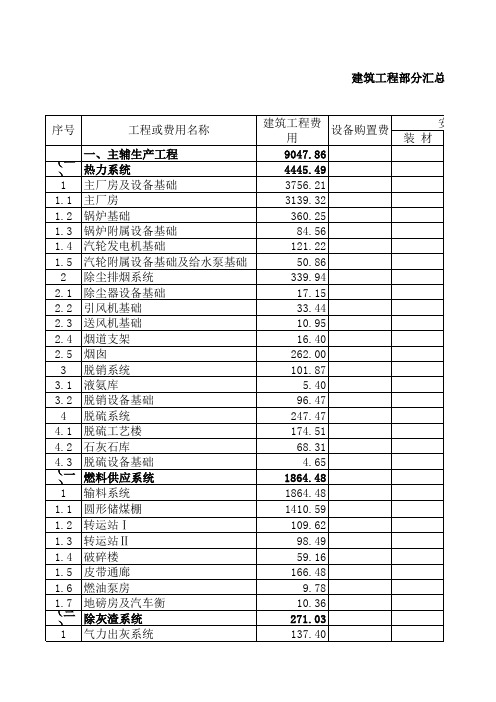

合计 9047.86 4445.49 3756.21 3139.32 360.25 84.56 121.22 50.86 339.94 17.15 33.44 10.95 16.40 262.00 101.87 5.40 96.47 247.47 174.51 68.31 4.65 1864.48 1864.48 1410.59 109.62 98.49 59.16 166.48 9.78 10.36 271.03 137.40

液化气工程方案范本最新

液化气工程方案范本最新一、项目概述液化气是一种常用的燃料,广泛应用于家庭生活、工业生产和交通运输等领域。

随着我国经济的发展和人民生活水平的提高,液化气的需求量不断增加。

本项目拟在某地区新建一个液化气储存和分配中心,以满足当地和周边地区对液化气的需求。

该项目拟由液化气(LPG)接收站、储存罐区、分装站和配送中心等组成,配备定量补充站、维修站、安检站等辅助设施。

二、工程规划1. 液化气接收站液化气接收站是整个液化气工程的起点,其主要作用是接收来自生产厂家的液化气,并将其输送至储存罐区。

接收站需要具备足够的接收和装卸能力,以满足工程的后续需求。

同时,为了确保接收站的安全性和稳定性,需要配备足够的安全设施和专业的操作人员。

2. 储存罐区储存罐区是液化气工程的重要组成部分,其主要作用是存储来自接收站的液化气,并在需要时将其输送至分装站。

储存罐区需要根据设计容量确定储存罐的数量和规格,并配备相应的安全设施和监控系统,以确保罐区的安全性和稳定性。

此外,储存罐区还需要考虑储罐的布局和距离,以满足相关的安全要求。

3. 分装站分装站是将储存罐中的液化气分装成各种规格的气瓶或罐装气的场所。

分装站需要配备足够的分装设备和操作人员,并确保其操作可靠、稳定。

此外,为了满足不同用户的需求,分装站还需要考虑对不同规格和类型的液化气进行分装,并配备相应的操作设备和保护措施。

4. 配送中心配送中心是液化气工程的末端,其主要作用是将分装好的液化气送至用户现场。

配送中心需要配备足够的配送车辆和操作人员,并确保其配送能力和安全性。

同时,为了满足用户的需求,配送中心还需要考虑不同用户的配送周期和配送方式,并根据实际情况进行调整。

5. 辅助设施除了上述主要设施外,液化气工程还需要配备定量补充站、维修站、安检站等辅助设施,以满足相关的需求。

定量补充站主要用于对配送车辆进行补给和检修,维修站主要用于维护和保养配送车辆和设备,安检站主要用于对液化气进行安全检查和监控。

液化气站工程建设计划

液化气站工程建设计划一、项目背景液化气站是指专门存储、分装和销售液化气的场所,通常分为中型液化气站和小型液化气站两种类型。

液化气是一种清洁、高效、便捷的能源,受到了广泛的应用。

为了满足市场需求,提高能源利用效率,液化气站的建设和规划显得尤为重要。

二、项目目标本次液化气站工程建设设计的目标是在市场需求的基础上,充分考虑安全、环保、高效和经济性等因素,确保液化气站的运营和使用安全,提高液化气站的服务质量,不断提高用户满意度。

三、项目范围液化气站工程建设设计包括场地选择、工程规划、建筑设计、设备选型、安全措施、环保措施等内容。

1.场地选择:选择合适的场地建设液化气站,包括场地面积、地理位置、交通便利性等考虑。

2.工程规划:根据液化气站的功能需求,设计合理的站点布局和道路设计,确保运营和服务的顺利进行。

3.建筑设计:液化气站建筑包括办公区、存储区、加注区等,需要考虑建筑结构、防火和防爆设计等内容。

4.设备选型:选用合适的储罐、泵站、计量设备等液化气站设备,并确保设备的质量和安全性。

5.安全措施:制定液化气站的安全管理制度,包括安全培训、安全设施、应急预案等,确保液化气站的安全运行。

6.环保措施:液化气站建设需要考虑环保措施,包括废气、废水、噪音等环保问题的处理方式。

四、项目实施1.头期工作:确定项目的整体框架,确定工程建设设计总体方案,召开相关会议进行细化讨论。

2.场地选择:考察各个潜在场地,综合考虑各种因素,最终确定最适合建设液化气站的场地。

3.工程规划:根据液化气站的规模和功能,细化工程规划,确定站点布局和道路设计。

4.建筑设计:确定液化气站的建筑设计方案,包括建筑结构、材料选用、防火和防爆措施等。

5.设备选型:根据设计要求和技术参数,选型储罐、泵站、计量设备等液化气站设备。

6.安全措施:制定液化气站的安全管理制度,组织开展安全培训,确保安全措施得到全面落实。

7.环保措施:根据液化气站的性质和规模,确定相应的环保措施,确保环境保护工作得到有效实施。

液化天然气工程液化厂项目设备设计方案

液化天然气工程液化厂项目设备设计方案一、项目概述液化天然气工程液化厂项目是为了将天然气转化为液态天然气(LNG),以便更方便地储存和运输。

该项目需要设计各种设备,包括压缩机、冷凝器、分离塔等。

本设计方案旨在设计一个高效、可靠和安全的液化天然气工厂。

1.压缩机:液化天然气工程的核心设备之一,用于将天然气压缩至高压。

应选用高效率的离心式压缩机,并考虑其密封性和可靠性,以确保系统能够持续稳定运行。

2.冷凝器:用于将压缩后的天然气冷却至其临界温度以下,使其变为液态。

冷凝器应具有良好的散热性能和大冷却面积,以确保过程能够高效进行。

3.分离塔:用于将天然气中的杂质分离出来。

分离塔应采用合适的分离工艺,例如吸收法或吸附法,以确保高纯度的液态天然气。

4.储罐:用于储存液化天然气。

储罐应设计为密封良好、防爆和耐低温的结构,以确保液态天然气的安全储存。

5.泵站:用于将液态天然气泵送至目的地。

泵站应选用高效率的泵和管道系统,确保液态天然气能够安全、快速地运输。

三、技术要点和关键控制1.工艺流程:应根据液化天然气的物性和工艺要求,设计合理的工艺流程,包括压缩、冷却和分离等步骤,并合理安排各个设备的连接和布局。

2.选材和材料:在设计设备时,应选择适用于液化天然气工程的特殊材料,如高强度不锈钢或铝合金,以确保设备的耐腐蚀性和耐低温性。

3.安全措施:应加强安全意识,设计安全设备和控制系统,如压力传感器、温度传感器、防爆装置等,以确保安全生产和人身安全。

4.环境保护:设计设备时应考虑环境保护要求,采取措施减少污染物排放和能源消耗,如安装废气处理装置和使用低能耗设备。

5.运行维护:设计设备时应充分考虑运行和维护的便利性,如设备模块化、易拆卸和易更换的设计,以便日常维护和故障排除。

四、项目实施计划1.前期准备:包括项目调研、方案设计和设备采购等,预计耗时3个月。

2.设备安装:包括设备安装、管道连接和调试等,预计耗时6个月。

3.运行试验:包括设备性能测试和运行参数调整等,预计耗时1个月。

大连蒙连石油化工有限公司20万吨年液化气深加工二期项目

二期项目装置主要包括20万t/a烷基化装置、5万t/a异构化(含气分脱轻预处理)装置和3.4万t/a废酸再生装置。

雨水监控池等均依托一期

供热

由园区集中供给,提供1.5MPa蒸汽。

依托园区

供风

空压站

二期自建1座空压站,供生产用的净化风和非净化风。

新建

制氮站

二期自建1座制氮站,供生产用的氮气。

新建

供电电信

供电

项目用电接自园区市政供电网。二期厂区自建一座10kV变电站。内配4000KVA/10KV/0.4KV干式变压器2台。

根据工程分析,本项目正常工况有组织废气全部达标排放,全厂无组织废气扩散到厂界处浓度值也可满足达标排放要求。

(2)废水产排情况

本项目污水产生量为29728.07t/a(81t/d),其中生产废水28560.07t/a(78t/d),生活污水1168t/a(3.2t/d)。生产废水经管道送至一期厂区污水预处理站,处理达标后出水再与生活污水混合,由提升泵经外架管道泵至园区污水处理厂集中再处理,全厂污水排放量为29728.07t/a(81t/d)。

新建

公用工程

给水系统

生产、生活给水系统

本系统水源由园区市政自来水供水系统直接供给。

生产给水主要供生产装置区及辅助生产设施的生产用水、冲洗地面用水和酸碱配置用水。

生活给水主要供生产装置及辅助生产设施操作人员生活用水、洗眼淋浴器用水、倒班宿舍生活用水及分析化验用水。

100万方LNG液化厂项目初步设计说明书

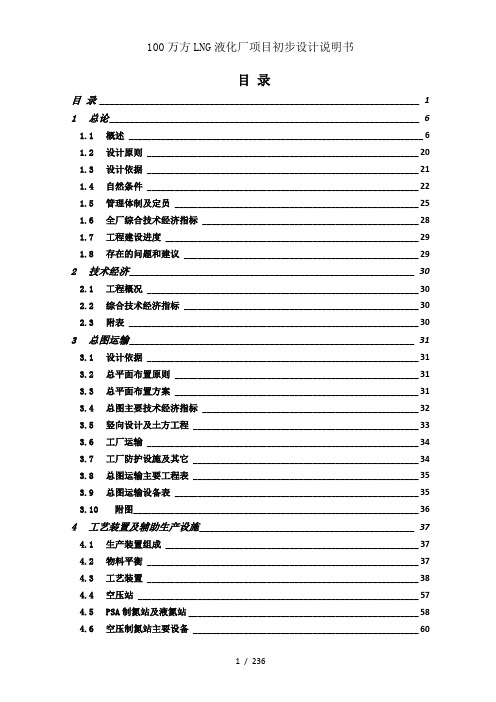

目录目录________________________________________________________________ 1 1总论 ______________________________________________________________ 6 1.1概述________________________________________________________________ 6 1.2设计原则___________________________________________________________ 20 1.3设计依据___________________________________________________________ 21 1.4自然条件___________________________________________________________ 22 1.5管理体制及定员_____________________________________________________ 25 1.6全厂综合技术经济指标_______________________________________________ 28 1.7工程建设进度_______________________________________________________ 29 1.8存在的问题和建议___________________________________________________ 29 2技术经济 _________________________________________________________ 30 2.1工程概况___________________________________________________________ 30 2.2综合技术经济指标___________________________________________________ 30 2.3附表_______________________________________________________________ 30 3总图运输 _________________________________________________________ 31 3.1设计依据___________________________________________________________ 31 3.2总平面布置原则_____________________________________________________ 31 3.3总平面布置方案_____________________________________________________ 31 3.4总图主要技术经济指标_______________________________________________ 32 3.5竖向设计及土方工程_________________________________________________ 33 3.6工厂运输___________________________________________________________ 34 3.7工厂防护设施及其它_________________________________________________ 34 3.8总图运输主要工程表_________________________________________________ 35 3.9总图运输设备表_____________________________________________________ 35 3.10附图______________________________________________________________ 36 4工艺装置及辅助生产设施 ___________________________________________ 37 4.1生产装置组成_______________________________________________________ 37 4.2物料平衡___________________________________________________________ 37 4.3工艺装置___________________________________________________________ 38 4.4空压站_____________________________________________________________ 57 4.5PSA制氮站及液氮站 __________________________________________________ 58 4.6空压制氮站主要设备_________________________________________________ 604.7空压制氮站消耗指标_________________________________________________ 60 4.8分析化验室_________________________________________________________ 61 4.9LNG加气站 __________________________________________________________ 64 4.10CNG加气站 ________________________________________________________ 68 4.11附图附表__________________________________________________________ 74 5装置布置及配管 ___________________________________________________ 755.1设计依据___________________________________________________________ 75 5.2一般规定___________________________________________________________ 75 5.3设备布置___________________________________________________________ 75 5.4管道布置___________________________________________________________ 81 5.5管道材料___________________________________________________________ 89 5.6绝热_______________________________________________________________ 94 5.7防腐_______________________________________________________________ 97 5.8附图附表___________________________________________________________ 98 6厂区外管、管廊 ___________________________________________________ 996.1配管设计规定_______________________________________________________ 99 6.2管道设计__________________________________________________________ 100 7设备 ____________________________________________________________ 1027.1执行的法规和标准、规范____________________________________________ 102 7.2设备概况__________________________________________________________ 103 7.3设备设计__________________________________________________________ 104 7.4工艺设备说明______________________________________________________ 105 7.5附表______________________________________________________________ 107 8自动控制及仪表 __________________________________________________ 1088.1设计范围__________________________________________________________ 108 8.2设计依据__________________________________________________________ 108 8.3自动控制水平______________________________________________________ 109 8.4控制系统设计说明__________________________________________________ 109 8.5控制系统构成______________________________________________________ 113 8.6主要仪表控制系统选型______________________________________________ 115 8.7DCS、ESD系统I/O点汇总 ____________________________________________ 117 8.8仪控系统的主要设备________________________________________________ 118 8.9主要材料__________________________________________________________ 120 8.10附表附图_________________________________________________________ 1209.1设计范围__________________________________________________________ 121 9.2设计标准和规范____________________________________________________ 121 9.3电源现状__________________________________________________________ 122 9.4全厂用电负荷______________________________________________________ 122 9.5全厂供配电系统____________________________________________________ 124 9.6继电保护和控制____________________________________________________ 125 9.7操作电源及直流系统________________________________________________ 126 9.8主要设备及材料选择________________________________________________ 126 9.9电动机的联锁控制及监测____________________________________________ 127 9.10防爆区域划分_____________________________________________________ 127 9.11照明_____________________________________________________________ 127 9.12线路敷设_________________________________________________________ 128 9.13主要节能措施_____________________________________________________ 128 9.14防雷及接地_______________________________________________________ 128 9.15电修规模_________________________________________________________ 130 9.16附图附表_________________________________________________________ 130 10电信 __________________________________________________________ 131 10.1设计内容_________________________________________________________ 131 10.2通信现状_________________________________________________________ 131 10.3设计原则_________________________________________________________ 131 10.4通信业务需求_____________________________________________________ 131 10.5行政管理电话及生产调度电话_______________________________________ 132 10.6综合布线_________________________________________________________ 133 10.7有线电视系统_____________________________________________________ 133 10.8扩音对讲通信系统_________________________________________________ 134 10.9无线通讯_________________________________________________________ 135 10.10火灾自动报警_____________________________________________________ 135 10.11电信网络_________________________________________________________ 136 10.12附图_____________________________________________________________ 136 11建筑结构 ______________________________________________________ 137 11.1建筑_____________________________________________________________ 137 11.2结构设计_________________________________________________________ 141 11.3附图及附表_______________________________________________________ 14412.1概述_____________________________________________________________ 145 12.2给水_____________________________________________________________ 146 12.3排水_____________________________________________________________ 152 13供热系统 ______________________________________________________ 157 13.1锅炉房概述_______________________________________________________ 157 13.2设计方案_________________________________________________________ 158 13.3室外热力管网设计_________________________________________________ 161 15.4附图及附表__________________________________________________________ 162 14暖通空调 ______________________________________________________ 163 14.1暖通空调设计说明_________________________________________________ 163 14.2暖通空调设计规定_________________________________________________ 166 14.3公用物料和能量消耗_______________________________________________ 168 14.4暖通空调设备表___________________________________________________ 169 15维修及仓库 ____________________________________________________ 170 15.1维修及仓库的设计原则_____________________________________________ 170 15.2维修的组成及任务_________________________________________________ 170 15.3仓库_____________________________________________________________ 170 15.4工器具、设备_____________________________________________________ 171 16节水及节能 ____________________________________________________ 172 16.1节能_____________________________________________________________ 172 16.2节水_____________________________________________________________ 175 17消防设计专篇 __________________________________________________ 176 17.1设计采用的标准规范_______________________________________________ 176 17.2设计原则_________________________________________________________ 176 17.3设计范围_________________________________________________________ 177 17.4工程概况_________________________________________________________ 177 17.5生产方法、装置特点_______________________________________________ 179 17.6物料火灾危险性分析_______________________________________________ 180 17.7生产过程的火灾危险性分析_________________________________________ 183 17.8消防设计_________________________________________________________ 184 17.9全厂火灾报警系统_________________________________________________ 196 17.10工厂义务消防队及职责_____________________________________________ 196 17.11消防工程概算_____________________________________________________ 19718环境保护专篇 __________________________________________________ 198 18.1编制依据_________________________________________________________ 198 18.2工程概况_________________________________________________________ 200 18.3生产方法及清洁生产概述___________________________________________ 202 18.4环境影响分析_____________________________________________________ 203 18.5环境保护措施_____________________________________________________ 208 18.6环境保护管理机构设置_____________________________________________ 211 18.7环境保护设施投资估算_____________________________________________ 212 18.8环境保护影响结论_________________________________________________ 212 19劳动安全卫生专篇 ______________________________________________ 213 19.1设计依据_________________________________________________________ 213 19.2设计原则_________________________________________________________ 214 19.3设计范围_________________________________________________________ 214 19.4工程概况_________________________________________________________ 214 19.5生产方法、装置特点_______________________________________________ 215 19.6不安全/有害因素分析______________________________________________ 217 19.7危险/有害因素防范及治理措施______________________________________ 228 19.8职业病危害因素及防护措施_________________________________________ 232 19.9安全卫生管理机构设置_____________________________________________ 236 19.10劳动安全卫生投资概算_____________________________________________ 2361总论1.1概述1.1.1项目名称XXX100×104Nm3/d天然气工程100×104Nm3/d液化厂项目(一期)1.1.2项目建设单位XXX1.1.3建设单位简介XXX,是XXX有限公司在XXX设立的全资子公司,委托方XXX油田(受托方)达成委托经营管理协议,由XXX油田天然气开发公司接受委托经营管理XXXXXX公司。

100万吨年液化气深加工项目方案研究.doc

100万吨/年液化气深加工方案研究随着我国天然气引作为民用燃料气后,民用燃料液化气被大量替出作为工业原料深加工,液化气的深加工成为了国内各个企业进行产业发展的新领域。

某河北地区企业依托千万吨炼油和百万吨乙烯,并收购周边中小型炼油厂所产液化气进行集中深加工和延伸加工,为企业生产经营的发展创造了新的活力。

为了更好地利用好液化气资源,本单位受业主委托,对液化气的几种深加工方案进行了全厂性总体研究,通过多方案比选,拟找到一条最合理的深加工方案。

一、方案比选的原则1、尽可能保证装置达到经济规模;2、为降低项目的总体投资,保证产品品种尽可能少,装置构成简单。

减少物料循环加工,减少物料加工环节。

3、深加工液化气原料以炼厂催化液化气和MTBE醚后碳四为主。

4、装置所采用的技术基本采用目前国内通用工业化技术。

5、装置公用工程消耗及加工费用按国内装置平均水平进行计算。

6、装置投资采用规模指数法计算。

7、经济评价采用通用静态财务指标计算。

二、方案选取描述方案1(液化气芳构化方案):100万吨液化气通过气分装置分离丙烷、丙烯及碳四,气分丙烯用于生产丙烯腈,丙烷进行丙烷脱氢,脱氢丙烯制聚丙烯。

碳四进行芳构化,生产芳构化汽柴油,芳构化液化气主要为丙烷用于丙烷脱氢原料。

该方案的主要特点是将液化气转化为芳烃液体产品,芳构化液化气作丙烷脱氢料,扩大丙烯生产。

其流程结构简单。

该方案下游延伸方向,芳构化汽油可与主厂重整生成油混合在一起进行芳烃产业的延伸加工,生产三苯(苯、甲苯、混合二甲苯)。

方案特点如下1.1 主要生产装置构成如下:1.2 主要原料构成如下:1.3 主要产品构成如下:1.4 项目总投资构成如下:1.5 静态经评数据构成如下:方案1总加工流程如下:方案2(液化气异构化方案):100万吨液化气通过气分装置分离丙烷、丙烯及碳四,气分丙烯用于生产丙烯腈,丙烷进行丙烷脱氢,脱氢丙烯制聚丙烯。

碳四进行异构化,生产异构化液化气返回MTBE装置合成MTBE。

液化气深加工项目基础工程设计

液化气深加工项目基础工程设计液化气深加工项目基础工程设计随着人们生活水平的不断提高,液化气成为了家庭热水、烹饪的常见燃料。

因此,液化气深加工项目作为一个整体,包含了多个生产线,是液化气生产和销售的重要组成部分。

在设计液化气深加工项目基础工程时,需要考虑以下因素:1.项目定位液化气深加工项目可分为沿海和中西部两个不同的定位。

沿海项目一般与港口或货运资源接近,以海运方式较为经济地进口原料,降低生产成本;中西部项目多为国内提炼液化气的加工项目,以通过公路、铁路运输提供销售服务,成本相对提高。

2.基础设施规划液化气深加工项目需要充足的电力、自来水、气体等资源供应,因此在基础设施规划时需要考虑这些因素。

同时,需要考虑项目规划中行车道、照明、通风、集装箱堆放等要素,确保生产流程的高效和安全。

3.厂房设计液化气深加工项目涉及到危险品生产,在厂房设计时需要充分考虑安全因素。

每个生产流程都需要有充分的空间和设备,以确保操作人员的安全。

厂房应满足防火、抗震、通风等安全要求,同时,应该设置完善的烟雾报警系统和安全出口,以便事故发生时有充分的应急处理措施。

4.产品运输产品运输对终端用户的满意度有很大影响,因此在项目规划中,需要考虑运输的方便性和成本。

一般来说,液化气运输需要考虑以下几个方面:货车大小和数量、货车的装载方式、运输距离和时间、路况和气象条件。

为提高产品质量和降低运输成本,可以考虑扩大销售范围,在规模较大的城市建立分支机构,以满足客户需求。

5.环境保护液化气深加工项目不能环境污染,应遵守国家和地方的环境保护法规。

生产过程中需要注意废气、废水、产废物的处理和排放。

在严格控制环境污染的基础上,可以优化生产过程,提高能源利用效率,减少不必要的资源浪费。

6.维护保养在液化气深加工项目基础工程设计以及后期运维中,维护保养是非常重要的。

对于液化气设备的特殊性,应特别关注设备的日常维护,定期检查、保洁、磨损件更换等,以确保设备寿命和生产效率。

石化液化气站罐区改造基础工程施工设计方案设计书

石化液化气站罐区改造基础施工方案设计书第一章编制说明及编制依据第一节编制依据一、液化气站罐区消防控制阀室施工合同。

二、本工程设计图纸。

三、我公司的技术、机械设备装备情况及管理制度。

四、国家和行业现行的施工及验收规范。

《混凝土结构工程施工及验收规范》(GB50204-92)《地面与楼地面工程施工及验收规范》(GB50209-95)《屋面工程施工及验收规范》(GB50204-94)《建筑装饰工程施工及验收规范》(JGJ73-91)《地基与基础工程施工及验收规范》(GBJ202-83)《钢筋焊接及验收规范》(GBJ202-83)《砖石工程施工及验收规范》(GBJ203-83)《施工现场临时用电安全技术规范》(JGJ46-88)《建筑施工安全检查标准》(JGJ59-99)《建筑施工高处作业安全技术规范》(JGJ80-91)《建筑安装工程质量检验评定统一标准》(GBJ300-88)《建筑工程质量检验评定标准》(GBJ301-88)五、地方和企业现行的施工工艺和工法:《加强楼地面标高控制,确保无找平层施工》第二节编制说明1、本施工组织设计严格按照工程招标范围和招标文件对施工组织设计的要求进行编制。

2、根据本工程设计特点、功能要求,本着对业主资金的合理利用,以及对工程质量终身负责,我们的编制原则是“科学、合理、优质、高效”。

3、本投标施工组织设计的编制,受到了我公司的高度重视和大力支持,公司将参加过类似工程施工和有丰富的施工管理经验的人员召集在一起,对方案进行集中编制,采用“集思广议、博采众长”的编制思路,力求本方案重点突出,针对性、可操作性强。

4、本施工组织设计凡未注明计量单位均为“mm”。

第二章工程概况第一节工程概况一、建筑概况1、主要概况消防控制阀室新建工程为1层砖混结构。

建筑面积4817.96m2,整个平面布置呈长方形布置。

2、装饰装修概况本工程主要装修标准特征如下表所示:建筑装修特征表二、结构概况本工程为框架结构,框架抗震等级为三级,七度抗震设防。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:1218-3-4-1版次:A0秘密等级: B中安华谊新材料有限公司安庆68万吨/年醚前液化气深加工项目(一期一阶段)基础工程设计第四卷统一规定第一册工艺专业上海华谊工程有限公司二〇一三年十一月中安华谊新材料有限公司安庆68万吨/年醚前液化气深加工项目(一期一阶段)基础工程设计第四卷统一规定第一册工艺专业项目经理:总工程师:主管副总经理:上海华谊工程有限公司中安华谊新材料有限公司安庆68万吨/年醚前液化气深加工项目(一期一阶段)基础工程设计第四卷统一规定第一册工艺专业编制:校核:审核:审定:基础工程设计总目录编号名称文件号版次第一卷全厂总说明第一册总论、总图布置及总概算1218-3-1-1第二册公用工程及辅助设施1218-3-1-2第二卷工艺装置第一册预处理装置1218-3-2-1第二册MMA装置1218-3-2-2第三卷专篇第一册环境保护专篇1218-3-3-1第二册劳动安全专篇1218-3-3-2第三册职业卫生专篇1218-3-3-3第四册消防专篇1218-3-3-4第五册节能专篇1218-3-3-5第六册抗震专篇1218-3-3-6第四卷统一规定第四卷统一规定第一册工艺专业目录1总则1-11.1目的1-11.2适用范围1-11.3设计依据1-12项目概况和设计分工2-12.1项目概况2-12.2设计分工2-13设计基础数据3-14设计执行的标准、规范4-15设计原则5-15.1设计深度5-15.2设计单位和语言5-15.3使用参数5-16工艺/系统设计规定6-16.1工艺设计规定6-17工艺设备设计规定7-17.1设计压力和温度7-17.2设备设计条件的确定7-27.3安全阀7-38工艺管道设计规定8-18.1管道设计压力8-18.2管道设计温度的选取8-19设备和管线的吹扫9-19.1吹扫方式9-19.2吹扫接头管径的确定9-110设备和管道的排气与排液10-110.1设备及管道排气管设置10-110.2设备及管道排液管设置10-111隔热及伴热设计规定11-111.1隔热设计11-111.2伴热设计11-112工艺和公用工程管道设计要求12-113工艺设计中的安全和环保(HSE)要求13-11 总则1.1 目的为统一本项目中各装置在工程设计工作中的设计原则、设计标准,设计文件的内容深度,特制定本规定。

1.2 适用范围本规定适用中安华谊新材料有限公司安庆68万吨/年醚前液化气深加工项目范围内各专业设计文件的编制。

本规定若有不完善之处,可参照执行相关的国家、行业及公司内部的标准、规范和规定,对本规定不断加以补充、完善和修改。

本规定在执行过程中,当出现下列情况时各设计承包商(装置设计院)有义务提出修改或补充的建议,经总体院确认后生效。

1)完善或修订某条款时;2)执行指定规范产生矛盾时;3)遇特殊情况下不能执行某条款时。

当装置设计院必须采用本标准未列入行业标准、规范或习惯做法时,须经总体院确认,在不致与本规定产生矛盾时,方可使用。

本规定经补充完善后,由总体院确认后可作为设计依据。

1.3 设计依据1)上海华谊工程有限公司编制的《上海华谊丙烯酸有限公司安庆68万吨/年醚前液化气深加工项目》的可行性研究报告;2)安徽省电力设计院编制的《安徽华谊新材料有限公司安庆68万t/a醚前液化气深加工项目热电站可行性研究报告》;3)安徽华谊新材料有限公司安庆68万吨/年醚前液化气深加工项目环境影响报告书及安庆市环保局对该环境影响报告书的批复(环建函[2013]31号);4)地质勘察报告(初勘);5)各装置工艺包或各装置院所提供的总体工程设计条件。

2 项目概况和设计分工2.1 项目概况项目名称:安庆68万吨/年醚前液化气深加工项目(一期一阶段)建设单位:中安华谊新材料有限公司建设地址:安庆化学工业区建设性质:新建本项目一期一阶段方案利用800万吨/年炼化一体化项目产出的56万吨/年醚前碳四为原料,与甲醇进行醚化反应生成甲基叔丁基醚,其中一部分作为产品,另一部分进行裂解生成异丁烯,进而生成甲基丙烯酸和甲基丙烯酸甲酯;而醚后碳四则直接返回安庆石化。

2.2 设计分工本项目一期一阶段设计范围包括:MMA装置I、预处理装置及配套的公辅设施,均由华谊工程负责设计。

3 设计基础数据厂区气象条件、工程地质条件、水文地质条件详见“设计基础数据表”。

4 设计执行的标准、规范1. GB12801-2008 生产过程安全卫生要求总则2. GB151-1999 管壳式换热器3. GB150.1~.4-2011 《压力容器 1.通用要求;2.材料;3.设计;4.制造、检验和验收》4. GB 16297-1996 大气污染物综合排放标准5. GB50016-2006 建筑设计防火规范6. 建标(2013)33号《工程建设标准强制性条文》石油和化工建设工程部分7. GB 50029-2003 压缩空气站设计规范8. GB 50058-1992 爆炸和火灾危险环境电力装置设计规范9. GB50160-2008 石油化工企业设计防火规范10. GB5083-1999 生产设备安全卫生设计总则11. GBZ1-2010 工业企业设计卫生标准12. GBJ87-85 工业企业噪声控制设计规范13. GB 50493-2009 石油化工可燃气体和有毒气体检测报警设计规范14. HG/T 20505-2000 过程测量和控制仪表的功能标志及图形符号15. HG 20559-93 管道仪表流程图设计规定16. HG/T 20570-95 工艺系统工程设计技术规定17. SH 3009-2001 石油化工企业燃料气系统和可燃性气体排放系统设计规范18. SH 3011-2011 石油化工工艺装置布置设计规范19. SH 3024-1995 石油化工企业环境保护设计规范20. SH/T 3032-2002 石油化工企业总体布置设计规范21. SH/T 3035-2007 石油化工企业工艺装置管径选择导则22. SH 3047-1993 石油化工企业职业安全卫生设计规范23. SH/T 3110-2001 石油化工设计能量消耗计算方法24. SHB-Z06-1999 石油化工紧急停车及安全联锁系统设计导则25. 国务院令第549号特种设备安全监察条例26. TSG R0004-2009 固定式压力容器安全技术监察规程27. TSG D0001-2009 压力管道安全技术监察规程——工业管道5 设计原则5.1 设计深度本总体设计范围包括安庆68万吨/年醚前液化气深加工项目各生产装置、配套辅助设施、公用工程设施以及火炬系统的工艺系统设计。

总体设计深度按中国石油化工集团公司总体设计内容规定(SHSG-050-2008);基础工程设计深度按中国石油化工集团公司石油化工装置基础工程设计内容规定(SHSG-033-2008)和石油化工工厂基础工程设计内容规定(SHSG-054-2012);详细工程设计深度按中国石油化工集团公司石油化工装置详细工程设计内容规定(SHSG-053-2011)。

5.2 设计单位和语言原则上计量单位应使用国际单位制SI。

对于管道尺寸,若是引进装置可用英寸(inch),采用国内技术的工艺装置和公用工程及辅助工程部分用毫米(mm)。

所有的文件和项目内部之间的联络原则上都使用汉语。

对于引进装置需外商审查的文件和图纸应有中英文对照。

5.3 使用参数各装置所使用的原料和公用工程参数、规格,以发布的设计基础文件为准,原则上不高于设计基础文件规定的参数。

6 工艺/系统设计规定6.1 工艺设计规定6.1.1 一般工程设计规定1)标准状态和焓基准气体标准状态定义为:0℃和101.325 kPa(a)2)计算/规定精度计算和规定的数字一般应保留小数点后三位有效数字,但特别敏感和关键的数据可能会需要更高的精度。

3)使用的计算软件流程模拟采用ASPEN PLUS或PROⅡ软件进行计算。

换热设备采用HTRI、HTFS软件进行计算,包括无相变换热器、空冷器和再沸器,其它有效版本的换热设备计算程序也应该可行。

绘图软件采用AUTOCAD,保存文件格式不高于2004版本。

三维设计采用PDMS。

其它单体设备有效版本的计算软件。

6.1.2 流程图工程项目的工艺流程图(PFD)、管道和仪表流程图(P&ID)、公用工程流程图(UFD)、热量和物料平衡(HMB)将由不同方提供:对于工艺装置,这些文件将由技术的提供方和工程设计方提供。

6.1.3 工艺编号工艺编号是指设备位号、管线号、仪表编号等设计文件内的一些编号。

1)工艺编号规定a. PFD物流点编号:顺序号,顺序号采用两位数字表示,如001……200等;b. 设备位号:XXX X XX X 主项号设备类别代号2位顺序号系列号如:221E01A221:主项号E:设备类别编号01:2位顺序号A:系列号:表示一台设备是常用,一台备用,如果无后缀,表示仅一台设备。

c. 仪表编号:XXX X X XXX X主项号被测变量仪表功能顺序号系列号如:221PI001 A221:主项号P:被测变量I:仪表功能001:3位仪表顺序号A:其中A为系列号,根据仪表台数确定,如果无后缀,表示仅一台,为常用仪表;仪表被侧变量和仪表功能符号见工艺系统专业管道仪表流程图—自控图例。

d. 管道编号:管道编号由六部分组成,在每个部分之间可用一短横线隔开。

XXX XX XXX XX XXX X主项号介质代号管道顺序号管径管道等级绝热代号如:221P-001-250-A1B-H221:主项号P:介质代号(详见介质代号表)001:3位管道顺序号:如有多系列用A,B,C加以区分。

250:管道尺寸(公称直径)。

A1B:管道等级H:绝热代号WH1—保温(岩棉);WH2—保温(长丝硅酸铝);WC1(硬质闭孔阻燃型聚氨酯);WC2—保冷(闭孔型泡沫玻璃);WP1—防烫(岩棉);WP2—防烫(长丝硅酸铝);WST —蒸汽伴热;WT—热水伴热;JT—夹套伴热;D—防结露;S—隔声;W—防冻。

e. 特殊管件等编号:XXX XX XX X主项号特殊管件代号顺序号系列号如:221SG-01A221:主项号SP:特殊管件代号01:两位特殊管件顺序号A:其中A为系列号,根据特殊管件台数确定,如果无后缀,表示仅一台,为常用。

表6.1-1 特殊件代号表f. 设备管口编号一般为N,编号即为N1、N2、N3…….顺序编号,对于下列管口,代号按以下规定:手孔:H视镜:G人孔:M对于仪表管口,主要有温度取T;压力取P;液位取L。

对于多个仪表管口用后缀阿拉伯数字进行区分,如T1,T2等。

对于同一用途的多个管口可以加小写英文字母进行区分,如L1a、L1b等。