延迟焦化加热炉炉管结焦机理(高端培训)

分析延迟焦化加热炉炉管结焦原因及对策

65加热炉是延迟焦化装置系统当中的重要构成,原材料加油具有高密度、高粘稠度以及临界反应温度较低等特性。

在生产工作中,延迟焦化加热炉的炉管必然会出现不同程度的结焦,影响延迟焦化装置的正常运行。

一、延迟焦化加热炉炉管结焦原因1.结焦机理延迟焦化加工过程中所使用的原材料主要是以重油和渣油为主,这种类型的油产品在粘稠度上相对较大,并且材料的构成比较复杂,其中含有大量的无机盐、金属离子以及沥青大分子等物质。

重油和渣油在高温环境下会产生各种自由基,自由基在延迟焦化反应过程中会出现氯化反应,大分子会直接分化成小分子,同时原材料分子缩合成体积更大的大分子。

在此过程中,在渣油炉当中的焦化原材料会不断加热和升温,由于渣油当中含有大量的胶质物质,同时沥青材料的含量相对较大,在反应过程中会随着加油的气化和内化反应,出现不同程度的缩合反应,反应完成之后的物质会直接在金属的表面出现大面积沉积,同时会在加热炉的炉内表面形成污垢堆积,逐渐脱氢缩合成焦炭。

加热炉炉管内部的结焦是逐步扩大和生长的,并且随着时间的延长,会向炉管的内壁进行扩散。

反应原材料当中含有硫、氮等杂质含量相对较高,在高温条件下杂质当中的原子化合物很容易产生自由基,进而发生不同的裂解反应,逐渐形成高分子聚合物。

除此之外,原材料当中的金属离子和设备金属表面不平整,会加快聚合反应的速率,进而造成了结焦问题更加严重。

2.炉管结焦原因分析加热炉是加油热转化反应过程中的重要能量来源,是运用重质油在热转化深度较低的情况下不容易结焦的特点,让渣油在延迟焦化反应过程中获取了更多所需要的能量,因此会加快加热炉炉管的结焦问题产生,使得生焦反应慢慢扩散到焦炭塔内部。

在反应过程中渣油在加热炉管的内部会被快速升温,温度可以达到490℃~505℃,在这一温度反应条件下渣油当中的各种组分,会在高温和蒸汽的作用下产生气化现象,而渣油当中的部分重组份还会出现热裂缩合反应。

炉管当中的结焦生长与油品自身的性质以及反应温度有着直接的关联,而结焦的沉积速率和油品的流动速率以及含有杂质总量、大小等有着密切的关联,含盐量越高则加热炉越容易产生结焦问题。

炉管结焦原理

一、前言目前,我国大部分延迟焦化装置的加热炉都存在较严重的结焦积垢倾向,炉管结焦、积垢常常成为装置停工的原因。

针对这种情况,国内多采用注水、注汽等手段来增加原料在加热炉管内的流速,减少加热炉结焦。

但注水量的增加,一方面使装置的能耗增加,另一方面也导致焦炭塔线速增加,焦炭塔内泡沫夹带的焦粉量随之增加,使油汽管线和分馏塔底结焦严重,循环油中焦粉量的增加也使加热炉管生焦情况加重。

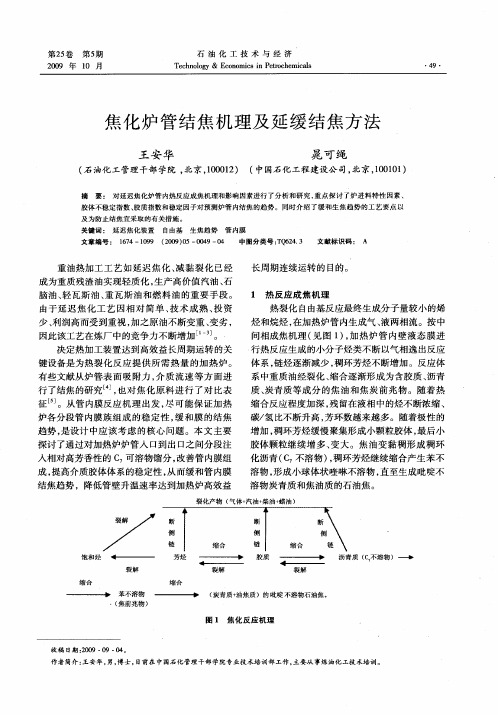

据报道,在原料中添加微量的阻焦剂可以阻止和抑制焦垢在加热炉炉管中的生成和沉积,使加热炉保持较高的热效率,延长加热炉的运转周期二、炉管结焦原理重油的生焦反应为自由基反应过程,反应开始时热转化率较低,反应过程产生的自由基被重油胶质所“笼蔽”,阻碍了自由基之间的叠和生焦;随着转化率增加,自由基浓度增加,胶质的“笼蔽”效应被破坏,自由基叠和生焦的可能性加大。

将炉管内的实际热转化深度控制在加速“拐点”以内(油品最大可裂化度)是“延迟”焦化过程的理论基础。

尽量降低重油在管内的停留时间及热转化率,限制流动主体内结焦前体物的浓度,是限制炉管结焦速率的关键。

焦化炉是延迟焦化装置的核心设备,焦化炉辐射管结焦速率的大小决定焦化炉的开工周期,也同时决定着焦化装置的开工周期。

焦化炉辐射管内壁结焦是被加热介质在一定压力、温度条件下,由于裂解、缩合反应生成焦炭,然后沉积并吸附在炉管内壁表面的现象。

结焦导致流通面积减小,介质流动阻力增加,装置能耗增加;结焦导致管内传热变差,热阻增大,在介质吸收相同热量时,结焦炉管管壁温度高于未结焦炉管,炉管强度下降,氧化爆皮量增加,使用寿命减短,严重时还会导致恶性事故的发生。

因炉管结焦阻塞,而使装置被迫停工屡见不鲜。

引起焦化炉管结焦的原因很多,主要因素为原料,原料渣油在加热炉炉管中结焦的机理为:①渣油中的胶质、沥青质含量较高,容易在热金属表面沉积,逐渐脱氢缩合形成焦炭。

②原料中S、N 等杂原子含量较高,在高温下这些杂原子易分解产生活性自由基,引发自由基链反应,逐渐形成有机高分子聚合物。

延迟焦化装置加热炉炉管结焦问题

延迟焦化装置加热炉炉管结焦问题延迟焦化是渣油轻质化,并生产冶金、国防、化工等工业所需石油焦的一种热加工过程。

近几年来随原油市场的变化和重质油价格的调整及对柴油需求量的大幅增加,各炼油厂均对现有焦化装置进行扩能改造。

随着装置处理能力的提高,如何有效地延长装置开工周期,提高装置运行经济性能就成为炼油厂的工作重点,而加热炉炉管内结焦是影响生产周期、导致装置运行经济性能下降和停工检修的主要因素之一。

1 炉管结焦的判断与操作判断炉管结焦可从肉眼观测和仪表指示记录两方面入手。

炉管结焦类型一般有局部结焦和多数结焦两类:局部结焦可以从炉管表面颜色不一样来判断。

结焦的地方,由于焦炭、盐垢的传热系数小而使炉管表面温度高,颜色呈暗红色,或者有一些灰暗的斑痕,而其它地方炉管则呈黑色。

发现这种局部结焦时,要注意观察,多检查,把局部结焦的炉管周围火嘴的火焰适当调小,防止结焦继续发展。

多数结焦在炉辐射进料量和其它指标不变时,炉膛各点温度逐渐升高,使炉管颜色发暗红,阻力降增加,注水压力升高。

或者炉膛温度升高,炉辐射出口温度难以提高,焦炭塔顶温度下降,焦炭挥发分增加,焦炭质量不合格。

如果温度指示不灵,则证明温度控制热电偶套管结焦严重。

出现这种严重结焦时,应该停工烧焦。

若必须坚持生产,则应降量,增加循环比,认真参考并依据15~25根炉管温度,焦炭塔顶和底的温度,以及焦炭质量来确定加热炉出口温度。

2 结焦机理分析炉管结焦的问题归根结底是焦炭的生成和沉积问题,结焦速度实际上就是焦炭在管壁上被吸附的速度。

影响结焦速度的因素有以下两个方面:(1)介质中焦炭(粉)的浓度介质中焦炭(粉)的浓度大时结焦速度就高,而焦炭(粉)的浓度随其裂解、缩合反应的速度和深度的增加而增加;裂解、缩合反应的速度随介质输送压力的增加而加快,并随介质温度的增加呈突变式加快。

(2)炉管内表面的吸附力炉管内表面愈粗糙,其吸附能力就越高。

当介质中含有盐类杂质时,由于盐的沉降使炉管内表面吸附能力增加。

延迟焦化加热炉炉管结焦原因分析及对策

延迟焦化加热炉炉管结焦原因分析及对策摘要:焦化装置经常出现结焦的现象是很难避免的,因为在管内存有高粘度、高残炭的流动介质油渣,焦化装置也是因为焦化加热炉辐射室炉管结焦而不能安稳生产。

现在有一种方法可以满足生产需求,就是安置一些热电偶温度监控在焦化加热炉的炉膛、炉管出入口及部分炉管外表面等地方,但这仍不能准确了解炉管内的结焦状况。

现在我们不能满足于对新设计的焦化加热炉在线烧焦技术的小成就,而应把注意力转移到怎样延缓加热炉炉管结焦,怎样延长装置的运行周期等问题上。

关键词:延迟焦化加热炉炉管结焦原因分析及对策前言:新型混配陶瓷纤维烧嘴砖的使用性能与传统的重质高铝烧嘴砖相比较,具有体积密度小、安装方便、热稳定性好、使用寿命长等显著特点,是一种具有实际推广价值的新型轻质耐火材料。

它解决了一段转化炉因顶部烧嘴砖脱落而引起炉子损坏、被迫停车抢修的设备隐患,为甲醇装置生产达标和实现安、稳、长、满、优运行提供了保障。

一、炉管结焦机理渣油是胶体分散体系,其中沥青质构成分散相胶束的核心,胶质、芳烃以及饱和分构成分散介质。

胶质、沥青质分子的基本结构是以多个芳香环组成的稠合芳香环系为核心,周围连接若干个环烷环,芳香环和环烷环上都有若干个长度不一的烷基侧链,分子中还杂有各种含硫、氮、氧基团及络合的镍、钒、铁等金属,而胶质、沥青质是由若干个单元薄片重叠组成。

薄片间依靠分子间作用力形成一个半有序的类石墨晶胞结构,这一胶体体系具有的稳定性是依靠构成胶体体系的各个组分的相互作用力而达到的。

这种作用力有构成这个体系各个组分的偶极矩力、电荷转移和氢键的作用,一旦这些作用力由于外界条件改变而发生变化,肢体体系的稳定性就会被打破,相态发生分离,出现“第二液相”。

在渣油合生焦反应中,沥青质是主要的生焦前身物。

渣油具有良好的安定性,体系温度低、芳烃和胶质浓度越高,则体系越稳定;而体系温度高、沥青质和饱和烃含量越高,体系就越不稳定。

当体系的温度达到某一值后,胶质的溶解能力降低,使渣油的胶体体系受到破坏。

延迟焦化加热炉炉管结焦原因分析及对策高帅李锦斌

延迟焦化加热炉炉管结焦原因分析及对策高帅李锦斌发布时间:2023-07-04T07:25:03.334Z 来源:《科技新时代》2023年8期作者:高帅李锦斌[导读] 延迟焦化加热炉是一种常见的热处理设备,用于将原料加热至高温以实现特定的热处理过程。

炉管结焦是该设备运行中常见的问题之一,会导致加热效率下降、能源浪费以及设备寿命缩短。

因此,本文旨在对延迟焦化加热炉炉管结焦的原因进行深入分析,并提出相应的对策以减轻或解决该问题。

陕西煤业化工集团神木天元化工有限公司陕西省神木县 719319摘要:延迟焦化加热炉是一种常见的热处理设备,用于将原料加热至高温以实现特定的热处理过程。

炉管结焦是该设备运行中常见的问题之一,会导致加热效率下降、能源浪费以及设备寿命缩短。

因此,本文旨在对延迟焦化加热炉炉管结焦的原因进行深入分析,并提出相应的对策以减轻或解决该问题。

关键词:延迟焦化;加热炉;原因;对策引言:在现代工业生产中,延迟焦化加热炉作为一种重要的热处理设备,广泛应用于石化、化工、冶金等行业。

延迟焦化加热炉在长期运行过程中常常面临炉管结焦的问题,给生产效率和设备稳定性带来了一系列挑战。

因此,深入研究延迟焦化加热炉炉管结焦问题的原因和对策,对于提高生产效率、降低能源消耗以及保障设备稳定运行具有重要意义。

一、延迟焦化加热炉工作原理(一)延迟焦化加热炉概述延迟焦化加热炉是一种广泛应用于工业生产领域的热处理设备,其主要功能是将原料加热至高温,以实现特定的热处理过程。

该炉型通常由加热炉本体、炉管和控制系统组成。

其工作原理基于延迟焦化现象,即将高温热源与原料进行间接接触,通过传导、辐射和对流等方式将热能传递给原料,从而实现加热的目的。

(二)炉管结构和材料炉管是延迟焦化加热炉的重要组成部分,其结构和材料选择对于炉管的热传导、耐高温性能以及防止结焦具有重要影响。

炉管通常采用高温合金材料制成,如镍基合金、铬镍钼合金等,以保证在高温环境下的稳定性和耐腐蚀性能。

延迟焦化加热炉管结焦原因分析及对策

2焦化 加热炉管结焦原 因分析及其危 害 2 . 1炉管结焦原因分析 油品在 炉管 内部裂 解然 后又经 过多 次的 聚合或 者缩合 最 终形 成 了高分子 的焦炭 ,该 过程就 在炉 管 内部形成 了结 焦 。同时炉管 内部 结焦 的过 程也是形成的焦粒不断聚合、长 大 、生成及在 炉管 内部 沉淀的过程,焦粒 的长大与生成和油 品温度 、性质等有着直接 的关系,同时焦粒 的沉 淀和 油品含 盐量 、流速等有关 。通过焦粒在 内壁沉积 的速度 就能够直接 的反 映出炉管 内部的结焦的程度 。

中 国科 技期刊 数 据库 工业. A

延迟焦化加热炉管结焦原因分析及对策

王亚 军 何 光涛 白晓 宁 王 浩 王计娜 玉 门油 田分公 司炼 油化 工 总厂 ,甘 肃 玉 门 7 3 5 2 0 0

摘要 :在延迟焦化装置 内部加热 炉是 关键性装备之 一,由于受到焦化工艺等 因素影响 ,在加 热炉 炉管 内部 发生结焦 是一 个不 可避 免的现象。也直接 的影响到焦化加热炉的生命周期 。文中从延迟 焦化 加热炉管结焦的机理分析入手,分析 了焦化加热炉 管 结 焦 的 原 因及 其 危 害 , 并 针 对 性 的 提 出 了减 缓 焦 化 加 热 炉 管结 焦 的 策略 。 关键 词 :延 迟 焦 化 ;加 热 炉 :炉 管 结 焦 ;原 因分 析 中图分类号 :T E 6 2 4 . 3 2 文献标识码 :A 文章 编号 :1 6 7 1 - 5 7 9 9 ( 2 0 1 5 ) 0 8 — 0 1 8 5 — 0 1

当介质在炉管 内部流动时 ,炉管 与介质 的 内表 面之间存 在着 一个边 界层,也就 是一个过渡区,该过渡 区的温度 比介 质 的温度 要高出很多,但 是 由于受到液体 的粘滞作用 ,其平 均 的流速要 比介 质的流速要小 ,呈现 出层流 的特 点,所 以, 过渡层相对 于介质主体要先行进入到焦化 的临界温度 。随着 温度 的升高 ,当过渡 层温 度达 到或者 超过 介质 的临界温 度 时 ,其 内部 的焦化量将 逐步的增大 ,同时随着炉管 内部温度 的不 断升 高,其焦 化的速度 会越 来越 快,同时根 据相 关的监 测发现 ,炉 管内部结焦的速度和过渡层压力 、温度、液体平 均流速有着较 为直接的关系 ,同时随着过渡层厚度 的增加 , 其 结焦 的速度也会正 比例 的增加 。 炉 管内油品性质与炉管结焦有着较为直接 的关系 ,其 中 随着油 品内部石蜡组成的增加 ,及 时没有达 到油品结焦的温 度 ,其浓度 也会 随之 增加 。同时随着温度的升高 ,石蜡所含 的沥青质 、非胶质会逐渐的从液体 内分离 出来 ,产生结焦 。 在高温 的条件下,油品会产 生大 量的气话现象,其速度 也会 大幅度 的增加 ,给整个炉管产生较为 强烈的携 带和 冲击摩擦 的作用 ,这就 降低 了焦 粒在 炉管 内壁沉积和附着 ,从而降低 了炉管 内部 的结焦 。所 以,对于含有石蜡成分较高 的油 品, 当其通过炉 管时,应当 以较高 的流速使其通过分解 临界段 。 原料 含盐 量与 结焦 的关 系一方 面表现 在高 温下 盐类 易 于结 晶析 出,这在油品气化和裂解后更 加 明显 。由于盐类在高 温下与金 属表面的吸附性强 ,造 成炉管 内壁结垢; 另一方面 由于盐垢引起的局部 阻力和局部过 热,更有利 于焦粒 的着床和生长 ,所 以更加剧 了烃类的结焦 。 2 . 2 炉管结焦危害分析 当炉 内发生 了结焦 之后 ,随着流 通面 积的不断减少 ,介 质 的流动 阻力 不断增加 ,传 热的效率不断降低,从而导致能 量消耗 的增加 。同时随着炉 管传 热效 能的降低 ,其 热阻值会 逐渐 的增加 ,吸收等量 的热量 时,结焦 的炉 管的温度 要大于 没有结焦之前 的温度 ,其耗氧量 也会 逐渐 的增 加,强度逐渐

延迟焦化装置炉管结焦原因分析及延缓措施讨论

延迟焦化装置炉管结焦原因分析及延缓措施讨论作者:王雪娇来源:《中国科技博览》2013年第30期摘要:影响延长焦化装置长周期生产运行的关键是延缓炉管结焦,从结焦的机理和影响因素出发,对炉管结焦原因进行分析,提出抑制或延缓结焦的有效措施。

关键词:延迟焦化加热炉结焦延缓措施中图分类号:TE966 文献标识码:A 文章编号:1009-914X(2013)30-0007-011、前言近几年来,随着我国乙烯工业的快速发展,作为能将渣油部分转化为乙烯原料的延迟焦化装置处理能力呈现明显的上升趋势,成为渣油深加工的主要选择。

由于其主要原料减压渣油在高温下容易结焦,致使延迟焦化装置操作周期短,停工检修频繁。

尤其是加热炉的炉管结焦问题已成为制约延迟焦化装置长周期运行的最重要因素。

因此,分析延迟焦化加热炉成焦原因并找出最佳的减缓或抑制结焦的对策,对于装置的长周期运行是十分必要的。

2、加热炉结焦的机理炉管结焦是由于油品在炉管中裂解后又缩合而形成高分子焦炭的反应。

介质在炉管内流动时与炉管内表面之间存在一个过渡区,即边界层。

(如图1所示)边界层的平均温度比介质主体温度要高,而平均速度比介质主体速度慢,流动状态呈层流。

因此,边界层总是比介质主体先进入临界温度区,焦炭的浓度也比介质主体中焦炭的浓度高。

当边界层的温度进入介质裂解的临界温度范围时,焦炭量增加且随温度的上升而增多,此时认为炉管开始结焦。

因此,结焦的速度与边界层的温度、压力、平均流速、边界层焦炭的浓度等都有关系,而边界层的厚度愈厚,结焦速度也越大。

由于焦化自身的工艺特点,加工原料主要为胶质、沥青质含量较高的减压渣油,且需要被迅速加热至500℃左右,使其延迟到焦炭塔里进行生焦反应。

高温介质在加热炉中、后部炉管内会产生一定的裂解缩合反应,这些都加剧了炉管的结焦速度。

虽采用多点注汽、控制介质在炉管内停留时间等技术,但与其他设有加热炉的炼油装置不同,焦化炉管结焦问题仍然是制约其长周期运转的最主要因素。

延迟焦化知识

传热是物体较热部分的分子因振动而与相邻分子碰撞,将热能从热端传到冷端的传热方式

17、爆炸下限

可燃物质的蒸汽或粉尘在空气中哪够发生爆炸的最低浓度

18、排烟温度

加热炉燃烧所产生的烟气排入大气时的温度称为排烟温度。

19、沸点

一定外界压力下,液相受热升温时,其蒸汽压随着温度升高而增加,当蒸汽压升到和外压相等时,液体内部产生气泡而沸腾汽化,此时的温度称为该物质在该压力下的沸点

用上升气体速度的最大允许值与最小允许值之比表示,它是用来衡量塔与塔之间的综合性能好坏的参数。

37、塔板效率

理想塔板数与实际塔板数之比称为塔板效率

38、相平衡

在一定压力和温度下,保持汽液两相共存,此时汽液两相的相对量以及组分在两相中的浓度分布都不再变化,称为相平衡

39、回流比

是回流量与产品量之比

13、回火

当瓦斯、空气混合物出火嘴时的流速低于火焰的传播速度时,火焰回到喷咀内部燃烧的现象。

14、对流传热

对流传热是指借液体或气体质点互相变动位置的方法,将热量自空间的一部分传到其他部分的传热方式

15、辐射传热

辐射传热是一种由电磁波来传递能量的传热方式,热能不借任何传递介质。

41、什么叫物理吸收和化学吸收

吸收过程中,若气体溶解后与溶剂或与预先溶于溶剂里的其他物质进行化学反应则称为化学吸收;反之,气体单纯的溶解于液相的物理过程,称为物理吸收

42、什么叫等温吸收和非等温吸收

当气体溶于液体时,要放出溶解热,伴有化学反应时,要放出反应热,使操作温度显著升高,这种吸收称为非等温吸收;反之,在吸收过程中温度变化不明显的称为等温吸收。

33、馏分脱空

申海平:延迟焦化技术培训班

100 38.9

伊轻 0.9866

358

15.4 0.041

20.4 46.2 29.3 4.1

200 57.8

伊重 1.0123 2082

21.1 0.065

10.4 48.6 31.6 9.4

300 89.9

阿曼 0.9586

298

12.0 0.031

25.1 46.2 25.8 2.9

热裂化反应

热裂化是指在高温(>350oC)状态 下发生的分解反应, 石油中大分子组 分被转化为小分子。裂化反应以碳碳 键断裂为主,温度越高、反应越快。

大分子分解为小分子(主要反应)

CH3CH2CH2CH3

CH4 + CH3CH=CH2

一些裂化分子也会互相缩合 (次要反应)

CH2=CH2 +CH2=CH2

CH2=CH2 + CH2=CHCH=CH2+H2

ethlyene

butadiene

+ H2

芳烃热裂化反应

在一般热裂化温度下(350 to 500oC) , 芳环结构是不会破坏。带侧链的芳 烃倾向于发生侧链断裂反应。

CH 2CH 2CH 2CH 2R

CH 2CH 3+CH 2=CHR

CH 3+CH 2=CHCH 2R

21.4 31.3 45.7 1.6

4.3 52

பைடு நூலகம்

辽河 0.9752 1045

16.6 0.07

塔河常渣 1.0063 711 18.8 0.108

新疆 0.9598

564 12.4 0.048

20.9

30.1

延迟焦化专业知识讲座

从焦炭塔排出的焦炭和切焦水进入贮焦池后,切焦水先进入一次沉淀池,大颗粒粉焦沉淀下来,再进入二次沉淀池。沉淀池内设三道格网,拦截粉焦。沉淀池出水经切焦水提升泵加压送至过滤罐进一步去除粉焦后,送入切焦水储罐贮存,供高压水泵切焦用。微细粉焦在罐内继续沉淀,切焦水储罐沉积的微小粉焦,可以定期清扫排入二次沉淀池。当发现液面有油时,可使罐内水位上升后,污油经集油槽至含油污水立管,排入含油污水系统。焦炭由桥式抓斗吊车抓到火车或汽车上外运销售。切焦水由高压水泵自切焦水罐抽出,加压到28~33MPA,经高压水线胶管钻杆到切焦器,在塔内切焦。

1.5 国外焦化工艺技术特点

采用不同沸点范围的馏分油替代全部或部分普通循环,由于馏分油的循环,可增加相临馏分的产品收率,因此为改变产品分布提供了操作的灵活性。

对焦化原料进行预处理,如原油的深度脱盐、减压深拔、减粘裂化加氢处理等,改善焦化装置的产品质量。在焦化原料中掺炼FCC澄清油来降低石油焦产率。焦化进料炉前混氢来改善产品分布和质量。

世界焦化装置排名前十位的国家,Mt/a[1]

国外的延迟焦化技术主要以美国的技术为代表,在二十世纪八十年代和九十年代发展较快,主要体现在工艺流程的合理性、操作的灵活性、设备的先进性、节能增效、减少环境污染等方面,归纳起来有如下几点:

提高焦化反应温度增产液体产品,即在保证石油焦不太硬,炉管及转油线结焦不严重的前提下,尽可能采用较高的炉出口温度,以提高液体收率。

冷、切焦水处理基本都采用了密闭式分流处理循环回用的技术,减少了冷、切焦水的补水量。系统水中废气通过脱硫减少了对环境的污染。

3

2

1

4

1.6 国内焦化工艺技术状况

除焦系统目前国内大都采用敞开的贮焦池贮焦、抓斗抓焦装焦,沉淀池进行水、焦分离的方式,对环境有一定的污染。

延迟焦化装置(培训学习)

延迟焦化装置一、概况焦化是深度热裂化过程,也是处理渣油的手段之一。

它又是唯一能生产石油焦的工艺过程,是任何其他过程所无法代替的。

是某些行业对优质石油焦的特殊需求,致使化过程在炼油工业中一直占据着重要地位延迟焦化是一种石油二次加工技术,是以贫氢的重质油(如减压渣油、裂化渣油以及沥青等)为原料,在高温(400~500℃)进行深度的热裂化反应。

通过裂解反应,使渣油的一部分转化为气体烃和轻质油品;由于缩合反应,使渣油的另一部分转化为焦炭。

延迟焦化是一个成熟的减压渣油加工工艺,多年来一直作为一种重油深加工手段。

近年来随着原油性质变差(指含流量增加)、重质燃料油消费的减少和轻质油品需求的增加,焦化能力增加的趋势很快。

延迟焦化装置的作用:将重质油馏分经裂解、聚合,生成油气、轻质油、中间馏分和焦炭。

二、工艺原理焦化是在高温条件下,热破坏加工重油(减压渣油)的一种方法,其目的是得到汽油、柴油、焦炭、裂化馏分油(焦化蜡油)和气体。

焦化过程是一种热分解和缩合的综合过程。

也是一种渣油轻质化的过程。

原料油一般加热到420℃开始热解,于500℃下进行深度热裂化反应。

延迟焦化是将原料油通过加热炉加热时,采用高的油流速(入口混相流速3.54m/s)和高的加热强度(35kw/m 2),使油品在短时间内达到焦化反应所需的温度同,并且迅速离开加热炉进入焦炭塔,从而使生焦反应不在加热炉中进行,而延迟到焦炭塔中进行的一种热加工过程。

焦化反应的机理较为复杂,一般简单表示为:气体 汽油柴油 裂化馏分油高分子烃类胶质 沥青质 炭青质 焦炭渣油热分解三、主要工艺流程(图9 焦化装置工艺原则流程图)减压渣油从1#常减压装置来,温度为200℃以上,冷渣油从罐区来,温度为70~80℃。

从1#常减压来的热渣油进入原料油缓冲罐V-101,经原料油泵P-101(102)抽出与循环油混合后先后与中段回流(E-110)和轻蜡油换热(E-107)(若冷热混炼,则冷渣油在换-110前与热渣油汇合),然后分两路,分别与循环油及回流(E-111/1~4)、重蜡油及回流(E-112/1~4)、循环油及回流(E-113/1~4)换热到约330℃进入加热炉进料缓冲罐V-104。

延迟焦化装置炉管结焦原因分析及对策探讨

第24卷第6期2006年12月天 然 气 与 石 油Natural Gas And OilVol.24,No.6Dec.2006收稿日期:2006-02-06 作者简介:杨天华(1971-),男,四川简阳人,工程师,学士,长期从事生产管理和技术管理工作。

延迟焦化装置炉管结焦原因分析及对策探讨杨天华1,张娟利1,张吉仁2,张成秋1(1.中国石油玉门油田分公司,甘肃玉门735200;2.中国贝卡尔特钢帘线有限公司,江苏江阴214434)摘 要:结焦是影响焦化装置长周期运行的重要因素,从结焦反应机理和结焦体的形成过程出发,对焦化装置结焦原因进行分析,提出抑制或延缓结焦的措施。

关键词:延迟焦化;结焦;对策文章编号:1006-5539(2006)06-0043-03文献标识码:A0 前言延迟焦化工艺是以减压渣油等重质油为原料,在加热炉内迅速加热至500 左右,使其延迟到焦炭塔内进行裂解和缩合反应,生成油气和焦炭的一种工艺过程,它作为一种渣油深度加工工艺,在我国炼油工业中具有重要地位,尤其是近几年来,随着我国乙烯工业的快速发展,乙烯原料紧缺,焦化装置能将渣油部分转化为乙烯原料,同时其生产的石油焦在冶金、原子能、宇宙科学等方面也得到了广泛使用,建设焦化装置几乎成了渣油深加工的唯一选择,这使国内延迟焦化装置的处理能力呈现出明显的上升趋势。

但是,由于作为延迟焦化原料的减压渣油在高温下很容易在相关设备及管道内结焦,致使焦化装置操作周期短,频繁停工检修。

尤其是加热炉的炉管结焦问题特别严重,成为影响焦化长周期运行的最重要因素。

因此,研究延迟焦化结焦机理,分析焦化炉管结焦形成的原因,寻求抑制或减缓结焦的良策,具有十分重要的意义,也是许多炼油工作者的重要课题。

1 结焦的机理炉管结焦的问题归根结底是焦炭的生成和吸附沉积的问题,结焦速度实际上就是焦炭在管壁上被吸附沉积的快慢。

1.1 焦化反应机理重油分子在高温下会自发地产生自由基,一方面发生裂化反应,大分子裂化成小分子;另一方面缩合成更大的大分子,最终生成碳,典型的反应机理[1],如图1所示:重油四组分中的饱和烃一般发生碳链断裂和环烷烃开环反应,生成相对分子量较小的裂解产物;芳烃一方面发生断侧链反应生成相对分子量较小的裂解产物,另一方面则缩合成分子量较大的胶质;胶质在发生断侧链的同时,缩合成相对分子量大的沥青质;沥青质除发生断侧链反应生成小分子烃类外,大多数进一步发生缩聚反应,形成次沥青质(苯不溶物BI)和中间相小球体(喹啉不溶物QI),直至生成焦炭。

延迟焦化技术培训讲座PPT炼油工艺技术培训讲座PPT

时 40 20 1.5 1.5 1.0 4.5 2.0 0.75 2.5 0.75 0.5 5.0

36 18 1.0 1.5 1.0 4.0 2.0 0.75 2.5 0.75 0.5 4.0

19

延迟焦化工艺流程

20

延迟焦化工艺流程

21

国内外延迟焦化技术对比

焦化原料方面

国外焦化装置原料更广泛,对原料的适应性更强。 目前已处理包括直馏常渣及减渣、减粘渣油、加氢裂化尾油、 热裂解焦油、油砂、煤的衍生物、催化裂化油浆、沥青、乙烯裂 化焦油、炼厂污油(泥)等60余种原料。原料油的康氏残炭为 3.8w%~>45w%,API重度2~20API[1]。 目前较多的是处理减压深拔后的减压渣油等更重质和更劣质的 渣油。

当要求提高汽柴油中汽油的比例时,除了采用大循环比操作条 件外,还可进行选择性馏份油循环,稀释轻烃比例提高,则气体、 汽油、柴油收率均增加,而蜡油收率明显下降,总液收略有下降。

13

延迟焦化工艺的基本概念

反应压力

反应压力一般是指焦炭塔顶的压力。 压力升高,反应的深度增加,气体和焦炭的收率增加,液体收率减 少,焦炭的挥发份提高。反之压力降低,反应的深度减少,气体和焦炭 的收率减少,液体收率增加,焦炭的挥发份降低。 为了提高装置的经济效益,通常采用低压设计和操作。国内焦 炭塔顶操作压力一般为0.15~0.20Mpa,国外最低的达到0.1~ 0.15Mpa。

6

延迟焦化工艺的基本概念

焦化装置的产品

焦化热转化反应产品分布和四组分的含量有密切的关系, 通常采用渣油的残炭值和四组分的含量来判断原料的好坏及产品 分布情况,沥青质含量高或渣油残炭值高的渣油容易结焦,生焦率 较高,轻油收率较低。

产品分布和渣油中的残炭的大概关系为: 气体,% =7.8 + 0.144X残炭值 汽油,% =11.29 + 0.343X残炭值 焦炭,% =1.6X残炭值 柴油+蜡油,% =100-气体%-汽油%-焦炭%

延迟焦化加热炉炉管结焦原因分析

延迟焦化加热炉炉管结焦原因分析摘要:延迟焦化装置中最重要的设备就是加热炉,加热炉炉管结焦的质量会直接影响到延迟焦化装置的使用寿命。

本文通过分析延迟焦化加热炉炉管结焦的原因,深入了解解决结焦问题出现的方法,希望能够给以后的延迟焦化装置使用者提供一些参考。

关键词:延迟焦化;加热炉;炉管结焦引言延迟焦化装置中的加热炉在使用的时候最大的特点就是密度高、临界反应温度低,长时间使用之后最容易发生的问题就是结焦问题。

随着炼油装置的不断更新,在使用延迟焦化加热炉的时候出现的负面影响越来越多,在这样的背景下,使用者迫切需要找到延迟焦化加热炉炉管结焦的原因。

一、延迟焦化加热炉炉管结焦的原因1、延迟焦化加热炉炉管结焦的机理焦化加工的原料主要以重油和渣油为主,重油和渣油在加工的过程中黏度比较大,内部结构相对来说也比较的复杂,里面包含:无机盐、金属离子等。

在高温的情况下会发生裂化反应和缩合反应。

延迟焦化加热炉结焦的主要原因来自焦炭的生成和焦炭的沉积。

延迟焦化加热炉炉管中的渣油属于一种胶体分散体系,内部主要由一些非烃化合物和胶质、沥青等组成,在分散的过程中主要以沥青质为核心,经过高温之后会产生大量的胶质和沥青质。

在发生反应之后会在炉管的表面形成一层垢层,最终形成焦炭。

延迟焦化加热炉炉管内部的结焦过程就是焦粒生成和沉积的过程。

2、延迟焦化加热炉炉管结焦原因的分析和危害渣油在反应的过程中最主要的能量来源就是加热炉,加热炉的使用可以快速的让炉管获得更多的能量,在反应之后会延迟到焦炭塔中。

渣油在高温的作用下会产生汽化,汽化过程进行的时候会受到外界因素的影响,这些外界因素包括:油品流速、焦粒沉积等。

加热炉进料的工程中结焦的速度越快,浓度就越大。

在结焦的过程中温度达到一定范围的时候生焦的反应会快速的加快,吸附能力也会随之而增强。

介质和炉管内部之间有一个过渡区,过渡区又叫做边界层。

当边界层温度低于介质主体温度的时候不会发生结焦现象;相反,当边界层温度高于介质主体温度的时候就会发生结焦现象,由此可见,结焦的速度和边界层之间有着密不可分的关系。

焦炭塔操作指导延迟焦化装置技术培训PPT课件

2、焦炭塔系统的生焦操作

2.1 反应过程描述 随着原料的不断进入,产生的焦炭量增加,焦炭层高 度增加,泡沫层也随之升高。塔内反应示意图如下:

底部进料

侧面进料

7

2、焦炭塔系统的生焦操作

2.2 焦炭塔直径的确定

焦炭塔的单塔处理量越大,要求的焦炭塔直径和高度越大,

焦炭塔直径主要由焦炭塔塔内的允许气速决定。

流量(Kg/h) G1

G2

G3 G4 G5

G6

平均分子量 M1 M2 M3 M4 M5

摩尔数

(Kmol/h) N1

N2

N3 N4 N5

18 N6 N=∑N1~N6

7)每个焦炭塔的体积流量:

V=22.4*N*(273+T)/273*P*3600; m3/s;

8) 焦炭塔截面积S= 0.785D2;

m2

9)焦炭塔气速:U=V/S ;

m/s;

11

2、焦炭塔系统的生焦操作

2.4 焦炭塔的高度的计算 焦炭塔的高度根据焦炭产率、生焦时间、泡沫层高

度来确定。焦炭塔内的泡沫层高度约为3~5米,当在 焦炭塔内注入消泡剂后,泡沫层的高度一般减少1米以 上。安全空高一般为塔顶切线离泡沫层顶部的距离, 或最顶部中子料位计到塔顶切线的距离,国内设计的 焦炭塔一般安全空高为3~5米,国外焦炭塔的安全空高 一般为2米左右。空高越大,焦炭塔的利用率越低,但 油气在塔内的停留时间延长,有利于泡沫层气泡的破 裂,对减少油气线和分馏塔内结焦有利。

目录

1. 焦炭塔系统概述 2.焦炭塔系统的生焦操作 3.焦炭塔系统的除焦操作 4.针对焦炭塔系统的几点建议

1、 焦炭塔系统概述

• 1.1 焦炭塔的作用 • 1.2 焦炭塔的生焦 • 1.3 焦炭塔的冷焦和除焦

焦化炉管结焦机理及延缓结焦方法

石 油 化 工 技 术 与 经 济

Te h l g & Ec n mis i e rch m ias c noo y o o c n P to e c l

第2 卷 5

20 年 09

第5 期

1 月 0

2 结焦 因素 分析

烃 >胶质 >芳烃 , 在焦化 进料 的胶体体 系 中 , 质 胶 是体 系稳定 性 的必 要组 合 , 芳 香度 越 高则 体 系 而

稳定 性 越高 , 、 、 和 杂原 子存 在是 形 成稳 定 硫 碳 氧 的必要条 件 。胶 质是 热缩 合 生成 苯 不溶 物 ( 炭 焦 前 兆物 、 青质 ) 炭 的主要 来 源 , 烃 次 之 。焦化 一 芳 般 都控制 苯 不 溶 物 含量 不 大 于 0 1 , . % 当继 续 升 温 炭青质 含量会 从 缓 慢增 加 转 变 为快 速增 加 , 这 是 焦化加 热炉 辐射 段 炉膛 优 化 设计 的理论 基 础 。 在 从辐射 管人 口到 出 口的热 反应过 程 中次 生胶质 和次生 沥青质 与原 生胶质 和原生 沥青质相 比氢碳

增 加 , 环芳烃 缓慢 聚集形 成 小颗粒 胶体 , 稠 最后 小 胶体 颗粒 继 续增 多 、 大 。焦 油 变 黏稠 形 成 稠 环 变 化 沥青 ( 溶 物 )稠 环芳 烃继续 缩合 产生 苯不 c不 , 溶物 , 形成 小球 体状 喹啉不 溶物 , 直至 生成 吡啶不

溶物 炭青质 和焦 油质 的石油 焦 。

第2 卷 5

第5 期

石 油 化 工 技 术 与 经 济

T c n lg & E o o c n P t c e c l e h oo y c n misi er h mias o

20 年 1 月 09 0

延迟焦化装置培训资料资料

在处理高温、高压和易燃易爆物料时, 应特别注意安全,穿戴好防护用品。

04 延迟焦化装置操作案例分 析

案例一:某石油公司延迟焦化装置操作经验

总结词:成功经验

详细描述:该石油公司通过严格遵循操作规程、定期维护保养、优化工艺参数等 措施,实现了延迟焦化装置的稳定运行,提高了产品质量和经济效益。

案例二:某炼油厂延迟焦化装置优化改造

随着全球经济的发展和石油化工行业的扩张,延迟焦化装置的市 场需求将持续增长。

技术竞争加剧

随着技术的不断进步和应用领域的拓展,延迟焦化装置的技术竞争 将更加激烈。

产业链整合与合作

产业链上下游企业间的整合与合作将成为未来发展的趋势,有助于 提升产业整体竞争力。

THANKS FOR WATCHING

感谢您的观看

对于循环油焦质增加问题,可以调整 反应深度、原料性质和操作参数等措 施进行排除。

对于塔顶温度异常问题,可以检查冷 却器是否正常工作,调整原料性质和 操作参数等措施进行排除。

安全注意事项

在操作延迟焦化装置时,应严格遵守 操作规程,确保装置安全稳定运行。

在进行维修和检查时,应先关闭相关 阀门和电源,确保工作区域安全。

分馏塔

用于分离反应产物。

储罐

储存各种油品和焦 炭。

02 延迟焦化装置操作规程

启动与运行

启动前检查

确保装置的各项检查正常, 如润滑油、冷却水、仪表 等。

启动操作

按照操作规程启动装置, 并确保各部分正常运转。

运行监控

密切关注装置的运行状态, 如温度、压力、流量等参 数,确保在正常范围内。

正常操作与监控

总结词:技术升级

详细描述:该炼油厂通过对延迟焦化装置进行技术升级和改造,提高了装置的处理能力和运行效率,降低了能耗和污染物排 放,进一步提升了企业的竞争力。

延迟焦化技术发展简介—焦化高级技师培训班

减粘裂化

202

5

二、延迟焦化技术发展取得了长足进步

1、 掌握了装置大型化成套设计技术 继上海石化一炉两塔100万吨/年延迟 焦化装置顺利投产后,由两大设计院设计 的一炉两塔160万吨/年(扬子、金陵)和 140万吨/年(高桥、齐鲁)的大型焦化装 置顺利建成投产,标志着我们已经掌握了 延迟焦化大型化成套设计技术。

世界焦化的发展二我国焦化的发展状况三焦化操作参数四延迟焦化产品五焦化环保六流程比较全世界焦化装置总加工能力为244亿ta占原油蒸馏总加工能力的593美国居世界首位加工能力为129亿ta占世界527全世界共有674个炼厂其中147个炼厂设有焦化装置2004年世界焦化装置排名前十位的国家mta蒸馏能力焦化能力焦化占蒸馏焦化占世界焦化能力132838741287015345270562324814636295991711273933828382墨西哥84208531013349委内瑞拉64117971243326阿根廷103125586187524016116165414662223223535514218210139601474494194俄罗斯4127164467172191世界合计67441204524421593100001929年第1套延迟焦化装置由印地安那标准油公司建于whiting1930年壳牌公司发展了水力除焦技20世纪末延迟焦化技术已成熟现美国有49套延迟焦化装置在运行流化焦化灵活焦化只有6全国石化集团石油集团地方企业装置套数能力mta套数能力mta装置套数能力mta套数能力mta19901579123134817115302019992920631812451181820033329302118901010800602005年后预计484700283000141500200以焦炭塔发展为代表的我国焦化的发展2000年以前我国延迟焦化焦炭塔最大直径仅为61m2000年我国第1套直径为84m的焦炭塔在上海石化投产2004年后我国有24台直径在84m以上的焦炭塔投产2004年底扬子石化160mta延迟焦化装置投产焦炭塔直径为94m焦炭塔虽大型化但加热炉焦炭塔分馏塔主流程没有变化延迟焦化技术交流暨第二届年会于2005年10月19日至21日在长岭分公司举行中国石化集团公司科技委副主任张德义作了题为提高延迟焦化装置工艺技术水平进一步发挥在重油加工中的作用的大会报告中国工程院院士侯芙生作了题为发挥延迟焦化深度加工中的重要作用的总结讲话中国石化股份有限公司炼油事业部副主任王树德和科技开发部副主任徐惠主持了会议会议主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11

结焦机理 –基本概念

最大可裂化度

缩合转化率,m%

14 12 10

8 6 4 2 0

0

10

20

30

40

50

总裂解转化率,m%

华北减渣单油

12

三、焦化炉炉管结焦机理

两相流流型与“边界层”理论:

通过注汽调整流程!

泡状流 塞状流 层状流 波状流

块状流 环状流 喷雾流

⑴ 未考虑热转化过 程中,胶质可以转 化成沥青质问题; ⑵ 未考虑沥青质中 侧链的裂解;⑶ 未 考虑金属及盐含量 对结焦的影响;⑷ 结焦是热转化反应 所形成的产物,沥 青质是油样本身所 具有的成分

7

三、焦化炉炉管结焦机理

油样的结焦因子与沥青质含量之间并不是完全一致的

8

三、焦化炉炉管结焦机理

不同实验条件下结焦因子的变化趋势基本一致

– 易结焦炉管管内两相流流型为喷雾流(环状流) – 焦化炉实际裂解深度≯油品最大可裂化度 – 新操作最高油膜温度≯530~550 ℃

22

2019年x月

13

三、焦化炉炉管结焦机理

两相流流型计算

14

三、焦化炉炉管结焦机理

15

三、焦化炉炉管结焦机理

结焦母体生成后部分脱落

如果结焦母体物生成10个脱落8个炉管上则沉积2个

16

三、焦化炉炉管结焦机理

结焦母体生成后全部脱落

如果结焦母体物生成10个脱落10个炉管上则沉积0个

17

三、焦化炉炉管结焦机理

T结hr焦ee 母Po体ssi生bl成e R后es不ul能t-3脱落

4

焦化炉炉管结焦机理

内容提要:

1. 三个理论基础 2. 炉管结焦机理 3. “正常延迟状态”概念

5

三、焦化炉炉管结焦机理

判别原料生焦性能的参数

⒈ 沥青质 ⒉ 20℃密度 ⒊ 粘度 ⒋ 残炭值 ⒌ 分子量 ⒍ H/C原子比 ⒎ 渣油的特征参数KH

6

三、焦化炉炉管结焦机理

结焦母体概念:

不用沥青质作为 结焦母体的原因:

美国一个公司推荐的设计准则有2 个控制参数:

油品在管内426℃(800F)以上 的真实停留时间≯40s

油品在管内的热转化率≯10%

(这个系统未有直接描述原料 结焦倾向的参数)

20

三、焦化炉炉管结焦机理

“正常延迟状态”概念:

• 设计准则(旧)

– 质量流速 (1200~1800kg/m2s – 炉管表面平均热强度 (32~38kW/m2)

工程师培训资料

• 标题:延迟焦化加热炉炉管结焦机理(高端培训) • 培训人:xx

结焦机理与控制参数

可测控制参数:

⑴ 质量流速的范围控制在≯1200~1800kg/m2s ⑵ 炉膛温度控制在≯800~840 C ⑶ 注汽量与焦化原料量之比 ≮1~3% ⑷ 炉出口温度控制在≮490~505 C ⑸ 装置循环比一般≮1.1 ⑹ 操作末期辐射出口压力(调节阀后)一般≯2.5Mpa ⑺ 炉膛各点温度检测值之差一般≯30C ⑻ 炉管外壁温度一般≯600~640 C ⑼ 排烟温度≮155 C,≯170 C

• 操作规范(旧)

– 注水(气)量为油品流量的2~3% – 烟气出辐射室温度≯800℃ – 出辐射室烟气温度各点温差≯30℃

21

三、焦化炉炉管结焦机理

“正常延迟状态”概念:

新设计:

– 油品在管内>426℃(800F)停留时间≯40s – 油品在管内的实际裂解深度≯10%

正常延迟状态概念:

3

结焦机理与控制参数

可测控制参数:

⑽ 排烟CO含量≯100 ppm ⑾ 出对流氧含量≯2~5% ⑿ 炉体外壁温度≯80 C ⒀ 加热炉热效率≮90% ⒁炉膛负压≯±20 mmH2O ⒂ 燃料气压力≮0.3Mpa ⒃污染物排放量NOx+SOx≯240mg/Nm3 ⒄ 燃料气中H2S≯100 ppm ⒅ 传统流程,渣油出对流温度≯330~34沉积10个

18

结焦机理 –描述炉管结焦的工艺参数

传统设计准则 有2 个控制参数:

冷油流速或质量流速 (1200 ~ 1800kg/m2s) (≮2.1~2.2 m/s) 炉管表面平均热强度 (29 ~ 32kW/m2)

19

结焦机理 –描述炉管结焦的工艺参数

25

20

430 445 变温

15

10

5

0 大庆 海洋 混合 中原 胜利 华北 沥青 管输 巴西 奥里 辽河 塔河

9

三、焦化炉炉管结焦机理

“笼蔽”理论与油品最大可裂化度:

⑴炉出口反应深度在此区域 内操作是安全;

⑵太小对装置轻收不利; ⑶国内反应深度在3~10%!

10

结焦机理 –基本概念

最大可裂化度