转炉炼钢喷溅产生的原因分析和预防措施

转炉炼钢喷溅产生的原因分析和预防措施标准版本

文件编号:RHD-QB-K1677 (解决方案范本系列)编辑:XXXXXX查核:XXXXXX时间:XXXXXX转炉炼钢喷溅产生的原因分析和预防措施标准版本转炉炼钢喷溅产生的原因分析和预防措施标准版本操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。

,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。

一、产生原因转炉常见喷溅主要分为爆发性喷溅、泡沫性喷溅和金属喷溅。

1 爆发性喷溅产生的原因熔池内碳氧反应不均衡发展,瞬时产生大量的CO气体,这是发生爆发性喷溅的根本原因。

碳氧反应:[C]+(FeO)={CO}+[Fe]是吸热反应,反应速度受熔池碳含量、渣中(TFe)含量和温度的共同影响。

由于操作上的原因,熔池骤然受到冷却,抑制了正在激烈进行的碳氧反应;供人的氧气生成了大量(FeO)并聚积;当熔池温度再度升高到一定程度(一般在1470℃以上),(FeO)聚积到20%以上时,碳氧反应重新以更猛烈的速度进行,瞬间排出大量具有巨大能量的CO气体从炉口排出,同时还挟带着一定量的钢水和熔渣,形成了较大的喷溅。

在熔渣氧化性过高,熔池温度突然冷却后又升高的情况下,就有可能发生爆发性喷溅。

2 泡沫性喷溅产生的原因除了碳的氧化不均衡外,还有如炉容比、渣量、炉渣泡沫化程度等因素也会引起喷溅。

在铁水Si、P含量较高时,渣中SiO2、P2O5含量也高,渣量较大,再加上熔渣中TFe含量较高,其表面张力降低,阻碍着CO气体通畅排出,因而渣层膨胀增厚,严重时能够上涨到炉口。

此时只要有一个不大的推力,熔渣就会从炉口喷出,熔渣所夹带的金属液也随之而出,形成喷溅。

同时泡沫渣对熔池液面覆盖良好,对气体的排出有阻碍作用。

严重的泡沫渣可能导致炉口溢渣。

显然,渣量大时,比较容易产生喷溅;炉容比大的转炉,炉膛空间也大,相对而言发生较大喷溅的可能性小些。

炼钢转炉喷溅事故的原因和预防措施

炼钢转炉喷溅事故的原因和预防措施前言转炉是炼钢过程中的一种重要设备,主要用于高炉生铁除渣、除硫和合金化等工艺。

但在使用过程中,经常发生喷溅事故,给生产带来严重的威胁。

本文将从原因和预防措施两个方面来分析和探讨炼钢转炉喷溅事故。

喷溅事故的原因1. 转炉操作不规范炼钢转炉具有高温高压等特点,操作不规范会导致炉料溢出、热态反应失控等现象的发生。

比如说在加入炉料时没有及时开放炉门,炉料积压过多,导致热态反应失控,引起喷溅事故。

2. 转炉内壁破损炼钢转炉的内壁经常受到高温高压的冲击,长期使用后容易出现裂缝、缺陷等问题。

尤其在高炉煤气、生铁、镁砂等各种物料的强冲击下更容易造成内壁破损,从而引起钢水、炉料等的喷溅。

3. 炉料粒度不均炉料的粒度对喷溅事故的发生也有一定影响。

如果炉料的粒度不均匀,松紧程度不同,就会导致在加入新料时出现热态反应失控或部分炉料被抛出转炉的情况。

从而引起钢水、热风、渣等物料的喷溅。

喷溅事故的预防措施1. 做好安全防护在炼钢转炉使用过程中,必须严格执行操作规程和操作规范,保持注意力高度集中,特别是在加料、出钢水、冶炼合金等重要步骤时。

同时应做好防护措施,如安装可调式盖罩、定期检测转炉内壁等。

2. 均匀加料为防止粉尘喷溅,要求将物料加入转炉时应注意保持物料的均匀与抗溅性能。

机加工料和原料的混合、充堆、热敏年脆等理化状态的因素都会对加料的均匀性起到重要影响。

3. 定期检修定期检查和维护炼钢转炉的内壁和相关设备,以确保其完好无损,可正常运行。

同时,在检查转炉内壁之前,还应先通风、放空、冷却、卸料等步骤,确保操作人员的安全。

结论炼钢转炉是冶金生产线中重要的设备,发生喷溅事故有可能给生产带来不良影响。

为了保证炼钢生产的连续性和稳定性,必须制定出有效的技术维修方案和操作规程,以保证转炉的正常运转。

在生产中,我们还要加强对喷溅事故的风险评估和瓶颈监控,及时发现隐患并采取措施消除,以确保生产线的整体安全性和稳定性。

转炉炼钢喷溅产生的原因分析和预防措施

转炉炼钢喷溅产生的原因分析和预防措施

造纸及纸制品业的原纸涂布等作业;可能导致以下的职业病:

⑴外照射急性放射病;⑵外照射亚急性放射病;⑶外照射慢性放射病;

⑷内照射放射病;⑸放射性皮肤疾病;⑹放射性白内障;

⑺放射性肿瘤;

⑻放射性骨损伤;⑼放射性甲状腺疾病;⑽放射性性腺疾病;

⑾放射复合伤;⑿根据《放射性疾病诊断总则》可以诊断的其他放射性损伤

■什么是电离辐射电离辐射是一切能引起物质电离的辐射总称,其种类很多,高速带电粒子有α粒子、β粒子、质子,不带电粒子有种子以及X射线、γ射线。

α射线是一种带电粒子流,由于带电,它所到之处很容易引起电离。

α射线有很强的电离本领,这种性质既可利用。

也带来一定破坏处,对人体内组织破坏能力较大。

由于其质量较大,穿透能力差,在空气中的射程只有及厘米,只要一张纸或健康的皮肤就能挡住。

β射线也是一种高速带电粒子,其电离本领比α射线小得多,但穿透本领比α射线大,但与X、γ射线比β射线的射程短,很容易被铝箔、有机玻璃等材料吸收。

X射线和γ射线的性质大致相同,是不带电波长短的电磁波,因此把他们统称为光子。

两者的穿透力极强,要特别注意意外照射防护。

电离辐射存在于自然界,但目前人工辐射已遍及各个领域,专门从事生产、使用及研究电离辐射工作的,称为放射工作人员。

与放射有关的职业有:核工业

系统的和原料勘探、开采、冶炼与精加工,核燃料及反应堆的生产、使用及研究;农业的照射培育新品种,蔬菜水果保险,粮食贮存;医药的X射线透视、照相诊断、放射性核素对人体脏器测定,对肿瘤的照射治疗等;工业部门的各种加速器、射线发生器及电子显微镜、电子速焊机、彩电显像管、高压电子管等。

炼钢转炉喷溅现象的成因分析和预防措施

炼钢转炉喷溅现象的成因分析和预防措施河北冶金高级技工学校毕业论文2007冶金炼钢专业作者:刘紫昊题目:炼钢转炉喷溅现象的成因分析和预防措施概述:喷溅是顶吹转炉吹炼过程中经常见到的一种现象,喷溅造渣中必然的过程,生产当中喷溅的控制,减少金属损失是转炉生产的一项重要课题。

本文通过接近现实的笔触,试述了这一课题。

并且将喷溅的形式做了分类,从生产实践的角度归纳了一些控制转炉喷溅的方法。

关键词:转炉、喷溅、危害、控制正文:1、喷溅产生原因转炉常见喷溅主要分为爆发性喷溅、泡沫性喷溅和金属喷溅。

1.1、爆发性喷溅产生的原因熔池内碳氧反应不均衡发展,瞬时产生大量的CO气体,这是发生爆发性喷溅的根本原因。

碳氧反应:[C]+(FeO)={CO}+[Fe]是吸热反应,反应速度受熔池碳含量、渣中(TFe)含量和温度的共同影响。

由于操作上的原因,熔池骤然受到冷却,抑制了正在激烈进行的碳氧反应;供人的氧气生成了大量(FeO)并聚积;当熔池温度再度升高到一定程度(一般在1470℃以上),(FeO)聚积到20%以上时,碳氧反应重新以更猛烈的速度进行,瞬间排出大量具有巨大能量的CO气体从炉口排出,同时还挟带着一定量的钢水和熔渣,形成了较大的喷溅。

在熔渣氧化性过高,熔池温度突然冷却后又升高的情况下,就有可能发生爆发性喷溅。

1.2、泡沫性喷溅产生的原因除了碳的氧化不均衡外,还有如炉容比、渣量、炉渣泡沫化程度等因素也会引起喷溅。

在铁水Si、P含量较高时,渣中SiO2、P2O5含量也高,渣量较大,再加上熔渣中TFe含量较高,其表面张力降低,阻碍着CO气体通畅排出,因而渣层膨胀增厚,严重时能够上涨到炉口。

此时只要有一个不大的推力,熔渣就会从炉口喷出,熔渣所夹带的金属液也随之而出,形成喷溅。

同时泡沫渣对熔池液面覆盖良好,对气体的排出有阻碍作用。

严重的泡沫渣可能导致炉口溢渣。

显然,渣量大时,比较容易产生喷溅;炉容比大的转炉,炉膛空间也大,相对而言发生较大喷溅的可能性小些。

案例警示教育暨安全经验分享之八转炉喷溅事故

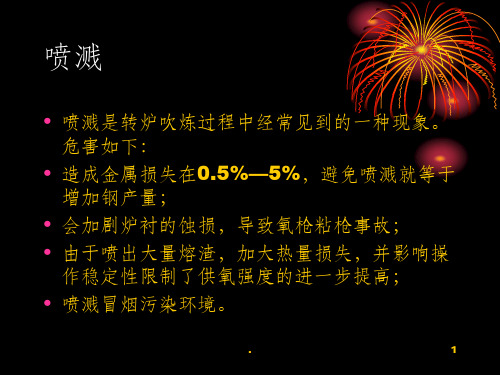

事故案例警示教育暨安全经验分享之八转炉喷溅事故转炉喷溅事故喷溅是顶吹转炉吹炼过程中经常见到的一种现象。

但其危害也是不容忽视的。

严重的喷溅会引发事故,危及人身和设备安全。

因此加强冶炼喷溅的控制应该作为炼钢单位的一个重要课题来攻关。

本期事故案例是贵港钢铁集团有限公司炼钢厂“3.18”转炉喷溅事故。

一、事故经过:2012年3月18日13时左右,贵港钢铁集团有限公司炼钢厂2号转炉在氧枪检修结束恢复生产准备工作过程中,转动转炉时发生高温熔渣喷溅事故,造成1人重伤经抢救无效死亡,3人轻微伤的事故。

二、事故原因:(一)直接原因贵港钢铁集团有限公司炼钢厂炉长叶松生对炉内进水后没有进行确认是否蒸发完,进行摇炉作业,炉内底部高温钢渣随着炉子摇动而翻出遇水,导致水迅速汽化体积急剧膨胀,高温钢渣与气浪从炉口喷出,喷出的钢渣击中刚好走过过渡跨的连铸机长张尤勇。

造成“3.18”高温熔渣喷溅伤害事故的发生。

(二)间接原因1、贵港钢铁集团有限公司炼钢厂厂长助理张尤灿,对现场工作缺乏检查指导,不能及时发现存在的违章行为并加以制止,明知炉内有积水,缺乏岗位应有管理技能,指示炉长叶松生倒渣并处理炉口渣,对异常状态下的现场安全警戒不到位。

造成“3.18”高温熔渣喷溅伤害事故的发生。

2、贵港钢铁集团有限公司炼钢厂厂长刘振球,炼钢厂主要负责人,未能根据转炉生产过程中存在的危险因素及时组织修订安全操作规程,现有的操作规程没有明确氧枪漏水时心须更换后才能继续作业;炉内积水异常情况的应急处置方案不健全;且2号转炉炉前没有设活动挡火门。

造成“3.18”高温熔渣喷溅伤害事故的发生。

3、贵港钢铁集团有限公司安全管理存在漏洞,岗位操作规程不健全,教育培训工作薄弱,导致员工对炉内积水的应急处置程序不熟,炉内积水的处置措施执行不到位。

造成“3.18”高温熔渣喷溅伤害事故的发生。

三、事故性质贵港钢铁集团有限公司“3.18”高温熔渣喷溅伤害事故,是一起责任单位安全管理存在漏洞,安全措施不力;责任人指挥不当、违规操作导致的生产安全责任事故。

喷溅产生的原因

喷溅是转炉生产过程中难以避免的,不仅干扰了转炉的正常生产操作,而且喷溅带出物含有大量的金属,减小了出钢量,增加了钢铁料消耗。

转炉冶炼的前、中、后期如过操作不当均会出现喷溅。

1转炉喷溅影响因素转炉渣中FeO含量对转炉喷溅具有重要影响。

低磷铁水的转炉渣可以根据FeO—SiO2一CaO系三元相因来计算炉渣的液、固相比率,若固定CaO/SiO2的比率,可计算出1400℃下不同FeO含量的渣中液相物质所占比率。

也可以固定FeO含量,计算不同碱度下炉渣液相所占比率。

随FeO含量的增加,无论高碱度还是低碱度,炉渣液相比率都明显上升;而对应某一固定FeO含量的渣系中,当R>2.5时,碱度对液相比率的影响不大。

可见FeO是影响炉渣液相比率的主要因素。

喷溅的发生除了碳氧反应产生的瞬时气体流量影响外,液相渣量的增大和炉渣表面张力的降低也是诱发喷溅的重要原因。

渣中氧化铁含量过高,既增加液相渣量,又降低炉渣表面张力,是转炉冶炼低磷铁水时发生喷溅的最重要的原因。

2喷溅产生的原因(1) 吹炼前期顶吹氧气转炉炼钢中,氧气流股先与铁发生反应,生成的氧化铁再和其他杂质按亲和力大小顺序进行反应。

如果一次反应速度大于二次反应,那么渣中氧化铁积累,相反则渣中氧化铁含量降低。

开吹2 min、3 min后,Si、Mn等元素的氧化反应已接近尾声,此时氧化铁的积累与消耗取决于C-O反应速度。

温度越高,C-O反应驱动力越大,渣中氧化铁不易累计,反之则易累计。

因此,前期温度偏低,C-O反应滞后,渣中积累氧化铁。

当熔池温度升高到C-O反应所需要的温度时,C开始强烈氧化,渣中积累的FeO给C-O反应提供了一个很大的附加供氧量,瞬间反应产生的气体流量猛增,而此时炉渣的碱度较低,很容易造成前期低温喷溅。

枪位较低时,氧气流股穿透深,具有较强的搅拌作用,生成的(FeO)容易与其他液相元素发生反应,且深吹流股在熔池内部产生气泡,形成了大量的C-O反应的成核点,促进了前期C-O反应的进行,因此,枪位较低时不利于渣中FeO的积累。

【安全警示】贵港钢铁炼钢厂“3.18”转炉喷溅事故案例剖析和预防措施

【安全警示】贵港钢铁炼钢厂“3.18”转炉喷溅事故案例剖析和预防措施喷溅是顶吹转炉吹炼过程中经常见到的一种现象。

但其危害也是不容忽视的。

严重的喷溅会引发事故,危及人身和设备安全。

因此加强冶炼喷溅的控制应该作为炼钢单位的一个重要课题来攻关。

本期事故案例是贵港钢铁集团有限公司炼钢厂“3.18”转炉喷溅事故。

一、事故经过2012年3月18日13时左右,贵港钢铁集团有限公司炼钢厂2号转炉在氧枪检修结束恢复生产准备工作过程中,转动转炉时发生高温熔渣喷溅事故,造成1人重伤经抢救无效死亡,3人轻微伤的事故。

二、事故原因(一)直接原因贵港钢铁集团有限公司炼钢厂炉长叶松生对炉内进水后没有进行确认是否蒸发完,进行摇炉作业,炉内底部高温钢渣随着炉子摇动而翻出遇水,导致水迅速汽化体积急剧膨胀,高温钢渣与气浪从炉口喷出,喷出的钢渣击中刚好走过过渡跨的连铸机长张尤勇。

造成“3.18”高温熔渣喷溅伤害事故的发生。

(二)间接原因1. 贵港钢铁集团有限公司炼钢厂厂长助理张尤灿,对现场工作缺乏检查指导,不能及时发现存在的违章行为并加以制止,明知炉内有积水,缺乏岗位应有管理技能,指示炉长叶松生倒渣并处理炉口渣,对异常状态下的现场安全警戒不到位。

造成“3.18”高温熔渣喷溅伤害事故的发生。

2. 贵港钢铁集团有限公司炼钢厂厂长刘振球,炼钢厂主要负责人,未能根据转炉生产过程中存在的危险因素及时组织修订安全操作规程,现有的操作规程没有明确氧枪漏水时心须更换后才能继续作业;炉内积水异常情况的应急处置方案不健全;且2号转炉炉前没有设活动挡火门。

造成“3.18”高温熔渣喷溅伤害事故的发生。

3. 贵港钢铁集团有限公司安全管理存在漏洞,岗位操作规程不健全,教育培训工作薄弱,导致员工对炉内积水的应急处置程序不熟,炉内积水的处置措施执行不到位。

造成“3.18”高温熔渣喷溅伤害事故的发生。

三、事故性质贵港钢铁集团有限公司“3.18”高温熔渣喷溅伤害事故,是一起责任单位安全管理存在漏洞,安全措施不力;责任人指挥不当、违规操作导致的生产安全责任事故。

转炉炼钢喷溅产生的原因分析和预防措施

转炉炼钢喷溅产生的原因分析和预防措施姓名:XXX部门:XXX日期:XXX转炉炼钢喷溅产生的原因分析和预防措施一、产生原因转炉常见喷溅主要分为爆发性喷溅、泡沫性喷溅和金属喷溅。

1爆发性喷溅产生的原因熔池内碳氧反应不均衡发展,瞬时产生大量的CO气体,这是发生爆发性喷溅的根本原因。

碳氧反应:[C]+(FeO)={CO}+[Fe]是吸热反应,反应速度受熔池碳含量、渣中(TFe)含量和温度的共同影响。

由于操作上的原因,熔池骤然受到冷却,抑制了正在激烈进行的碳氧反应;供人的氧气生成了大量(FeO)并聚积;当熔池温度再度升高到一定程度(一般在1470℃以上),(FeO)聚积到20%以上时,碳氧反应重新以更猛烈的速度进行,瞬间排出大量具有巨大能量的CO气体从炉口排出,同时还挟带着一定量的钢水和熔渣,形成了较大的喷溅。

在熔渣氧化性过高,熔池温度突然冷却后又升高的情况下,就有可能发生爆发性喷溅。

2泡沫性喷溅产生的原因除了碳的氧化不均衡外,还有如炉容比、渣量、炉渣泡沫化程度等因素也会引起喷溅。

在铁水Si、P含量较高时,渣中SiO2、P2O5含量也高,渣量较大,再加上熔渣中TFe含量较高,其表面张力降低,阻碍着CO气体通畅排出,因而渣层膨胀增厚,严重时能够上涨到炉口。

此时只要有一个不大的推力,熔渣就会从炉口喷出,熔渣所夹带的金属液也随之而出,形成喷溅。

同时泡沫渣对熔池液面覆盖良好,对气体的排出有阻碍作用。

严重的泡沫渣可能导致炉口溢渣。

显然,渣量大时,比较容易产生喷溅;第 2 页共 6 页炉容比大的转炉,炉膛空间也大,相对而言发生较大喷溅的可能性小些。

3金属喷溅产生的原因当渣中TFe含量过低,熔渣粘稠,熔池被氧流吹开后熔渣不能及时返回覆盖液面,CO气体的排出带着金属液滴飞出炉口,形成金属喷溅。

熔渣“返干”也会产生金属喷溅。

可见,形成金属喷溅的一些原因与爆发性喷溅正好相反。

二、预防措施1正确的枪位控制在某种程度上复吹转炉炼钢的氧枪操作主要是通过枪位的变化来调节和控制炉渣中有合适的(FeO)含量,以满足吹炼过程各期的需要。

转炉炼钢喷溅现象的成因及预防措施

转炉炼钢喷溅现象的成因及预防措施作者:李宽来源:《中国科技博览》2013年第31期[摘要]喷溅是氧气顶吹转炉吹炼过程中经常发生的一种现象,通常人们把随炉气携走、从炉口溢出或喷出炉渣与金属的现象称为喷溅。

在整个炼钢过程中,氧枪枪位是一个非常重要的参数,它直接关系到炼钢过程中的脱碳、造渣、升温以及喷溅的发生,因此,必须很好地控制氧枪的枪位,使炼钢过程得以平稳进行。

[关键词]转炉炼钢喷溅预防措施中图分类号:TF345.1 文献标识码:TF 文章编号:1009―914X(2013)31―0359―01引言在转炉炼钢整个炉役中,随着炼钢炉次的增加,炉衬由于受到侵蚀不断变薄,炉容不断增大,因此,每隔一定炉次对熔钢液面进行测定,根据装入制度(定深装入或定量装入)及测定结果确定氧枪高度,而在两次测定期间,氧枪高度保持不变。

同时,在具体每一个炉次中,按照吹炼的初期、中期和末期设定若干不同高度,而在每一时间段内,其高度是不变的。

1、供氧制度对转炉喷溅的影响1.1喷头结构氧枪喷头的设计取决于炉子的大小。

多孔氧枪喷头的设计便于分散氧气流股,增加与熔池的接触面积,使氧气逸出更均匀,吹炼过程更平稳。

因此,与单孔喷头相比,多孔喷头具有可以提高供氧强度和冶炼强度,增大冲击面积,利于成渣,操作平稳,不易喷溅等优点。

1.2供氧强度供氧强度的大小应根据转炉的公称吨位、炉容比来确定。

供氧强度过大,容易造成严重的喷溅;供氧强度过小,则将延长转炉吹炼时间。

因此,通常在不产生喷溅的情况下,尽可能采用较大的供氧强度。

目前,国内中、小型转炉的供氧强度(标态)为2.5~4.5 m3/(t•min),120 t以上转炉的供氧强度(标态)为2.8-一3.6 m3/(t•min)。

1.3供氧压力理论设计氧压是喷嘴进口处的压力,是设计喷嘴喉口和出口直径的重要参数。

一般使用氧压范围是0.78~1.18 MPa,理论设计氧压是使用氧压范围中的最低氧压。

生产实践中使用操作氧压不大于理论设计氧压的150%仍能很好的工作。

转炉喷溅机理及预防措施

转炉喷溅机理及预防措施在转炉吹炼过程中,主要化学热来源于碳、硅、锰元素氧化(P氧化也为强放热反应,但元素含量较低),前期主要是硅锰氧化,当达到碳的氧化转化温度后(1370℃为氧化转化温度,1470℃以上碳氧剧烈反应),由硅锰氧化反应转换为碳氧化反应。

碳氧反应的不健康发展是喷溅产生的根源,而喷溅对铁料损失、炉况冲刷、设备损坏、职工安全均会产生不良影响。

这里从喷溅分类、影响因素及预防控制措施等角度,结合我厂生产实际进行简要论述,并已将总结内容对相关岗位进行培训:喷溅种类及原因01爆发性喷溅爆发性喷溅产生的原因主要是熔池内碳氧反应不均衡发展,瞬时产生大量的CO气体。

碳氧反应对温度的变化非常敏感,在1470℃以下碳氧反应受到抑制,而在1470℃以上时则能顺利进行。

操作不当就会使熔池温度骤降到1470℃以下,供氧生成的FeO聚积,而后随着温度升高至1470℃以上,则会发生激烈的碳氧反应,从而造成喷溅。

02泡沫渣喷溅泡沫性喷溅产生的原因主要是炉渣泡沫化严重时,使渣层变厚,阻碍CO气体顺畅排出而造成。

除了碳氧反应不均衡外,还与炉容比的大小、渣量多少及熔渣泡沫化程度等有关。

03金属喷溅金属喷溅产生的原因主要是渣中TFe过低,熔渣流动性不好,氧气流直接接触金属液面,碳氧反应生成的CO气体排出时带动金属液滴飞出炉外而形成。

金属喷溅也往往与操作不当有很大关系,如:长时间枪位过低、二批料加入过早、炉渣未化透就急于降枪脱碳等,都有可能产生金属喷溅。

影响喷溅的因素1、炉容比:炉容比V/T≤0.80的都易发生炉渣喷溅。

2、当生铁块加入过多时,转炉炼钢出现熔池温度低、石灰不易熔化、炉口溢渣、金属消耗增加、脱磷困难、终点命中率降低等问题。

(一般要求生铁加入量≤总装入量的10%)3、熔池温度低,金属的粘度加大,废钢熔化困难。

熔池温度降低100℃,金属的粘度增加0.18 Pa ·s。

金属粘度高降低了熔池传热、传质速度。

4、枪位控制:(1)、枪位较高时(即软吹),有利于渣中氧化铁积累,尤其当加入了过多轻废钢或生铁块,前期熔池温度偏低时。

转炉喷溅产生的原因及预防措施

3吞汤 的金属 , 小喷溅将损失约 1. 左右的金属 2%

(2 ) 磷 的去除

发生大 喷溅 时 , 炉 内渣量减少 , 影 响吹炼过程 中硫 &

. 26

. 27

防止 下料 摘卡料 , 避 免石 灰在 熔 池 中结 沱

尽可 能做 到不 留渣 & 不 留钢操 作

留渣 & 留钢操作对兑铁水有影响, 会导致产生大喷爆发性

[K ey w r山1 onver r st o e t eelm 砍i # vit pr a d spoi n :, a n r l

喷溅是转炉炼钢 时经 常出现的情况 , 转 炉喷溅会 威胁炼 钢 安全 , 恶化 多项技术经济指 标 , 是转炉炼钢 厂难以控 制的工艺 点 转炉炼钢产生 的喷溅现象往往都不相的质.

废钢 块度 合适 , 减 少轻 型废 钢 (如压 块 & 散料 废 钢等 ) 做到优 质废 钢 (如机 械零部 件 & 切 头 & 废 锭 & 汤 道等 ) 另外 , 废钢 比例的大 小也影 响到

与轻 型废钢合理搭 配使用

溅的一个因素

吹炼前 期的低温滋 渣等现 象 , 所 以废钢单 耗合理 也是控 制喷

示吹炼过程 中气体发生量的变化

图 1 & 图 2 中顺序号 I 至 5 号是 为了对 比此 2 图所用的记

气体 , 是发生喷溅的根本原 因 据相 关研究表明 , 碳氧反应对温度的变化非常敏感 , 在熔 池物料温度 (如铁水 和废 钢的混合液 ) 1470 % 时 , 碳 氧反应 受到抑制 , 而在 1 4 0 % 以上时能顺利进行 ; 如果炼 钢过程 中 7

期 表现 为点火 同时加人石 灰过 多且未化好 , 有部分渣料还是

转炉炼钢喷溅产生的原因分析和预防措施正式样本

文件编号:TP-AR-L1677In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives.(示范文本)编制:_______________审核:_______________单位:_______________转炉炼钢喷溅产生的原因分析和预防措施正式样本转炉炼钢喷溅产生的原因分析和预防措施正式样本使用注意:该解决方案资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。

材料内容可根据实际情况作相应修改,请在使用时认真阅读。

一、产生原因转炉常见喷溅主要分为爆发性喷溅、泡沫性喷溅和金属喷溅。

1 爆发性喷溅产生的原因熔池内碳氧反应不均衡发展,瞬时产生大量的CO气体,这是发生爆发性喷溅的根本原因。

碳氧反应:[C]+(FeO)={CO}+[Fe]是吸热反应,反应速度受熔池碳含量、渣中(TFe)含量和温度的共同影响。

由于操作上的原因,熔池骤然受到冷却,抑制了正在激烈进行的碳氧反应;供人的氧气生成了大量(FeO)并聚积;当熔池温度再度升高到一定程度(一般在1470℃以上),(FeO)聚积到20%以上时,碳氧反应重新以更猛烈的速度进行,瞬间排出大量具有巨大能量的CO气体从炉口排出,同时还挟带着一定量的钢水和熔渣,形成了较大的喷溅。

在熔渣氧化性过高,熔池温度突然冷却后又升高的情况下,就有可能发生爆发性喷溅。

2 泡沫性喷溅产生的原因除了碳的氧化不均衡外,还有如炉容比、渣量、炉渣泡沫化程度等因素也会引起喷溅。

钢水飞溅预防措施

钢水飞溅预防措施引言在钢铁冶炼过程中,钢水飞溅是一个常见但危险的现象。

钢水飞溅指的是熔化的钢水在高温下喷溅出来,对工作人员和设备造成伤害。

为了确保生产过程的安全性和稳定性,采取一系列的预防措施是至关重要的。

钢水飞溅的原因钢水飞溅的主要原因包括以下几点:1.钢水温度过高:在冶炼过程中,如果钢水温度过高,容易引起钢水的喷溅。

2.铁水中的气体含量过高:铁水中过多的气体会在冷却的过程中产生大量的气泡,导致钢水喷溅。

3.炉内压力突然变化:炉内压力突然变化会导致钢水喷溅。

4.不当的操作:不当的操作也是导致钢水飞溅的原因之一。

预防钢水飞溅的措施为了预防钢水飞溅,以下是一些常见的措施:1. 控制钢水温度控制钢水温度是预防钢水飞溅的关键。

可以通过以下方式实现:•使用合适的冷却设备:使用符合要求的冷却设备,确保钢水温度稳定在安全范围内。

•加入合适的冷却剂:在冶炼过程中,可以适量加入冷却剂,降低钢水的温度。

2. 减少铁水中的气体含量减少铁水中的气体含量可以通过以下步骤实现:•采用适当的炉内操作:控制炉内温度和炉内压力,避免气体的过多进入钢水。

•使用合适的保护气体:在冶炼过程中,使用适当的保护气体,可以有效地减少钢水中的气体含量。

3. 控制炉内压力变化控制炉内压力变化可以通过以下方法实现:•适当调整加热温度:控制加热温度可以减少炉内压力的变化。

•正确操作系统:操作人员应该严格遵守操作规程,避免不当的操作引起炉内压力突然变化。

4. 提供适当的个人防护装备为了保护工作人员的安全,提供适当的个人防护装备是必要的。

这些装备包括:•防火服和防火面罩:防火服和防火面罩可以保护工作人员免受钢水喷溅的伤害。

•防护手套和防护眼镜:防护手套和防护眼镜可以保护工作人员的手部和眼睛。

5. 定期检查设备和工作环境定期检查设备和工作环境的安全性是预防钢水飞溅的重要步骤。

以下是一些建议:•定期检查冷却设备是否正常运行。

•检查工作环境中是否存在危险因素,如杂物堆积或油污等。

炼钢转炉喷溅现象的成因分析和预防措施

炼钢转炉喷溅现象的成因分析和预防措施摘要钢铁料消耗作为衡量一个转炉炼钢厂生产、技术和管理水平的重要的经济指标,它的成本占整个炼钢厂钢坯成本的70%以上;所以降低钢铁料消耗能显著降低生产成本,而减少和避免炼钢喷溅低钢铁料消耗起着非常重要的作用。

在转炉的冶炼过程中喷溅是顶吹转炉吹炼过程中经常见到的一种现象,喷溅造渣中必然的过程,生产当中喷溅的控制,减少金属损失是转炉生产的一项重要课题。

本文通过接近现实的笔触,试述了这一课题。

并且将喷溅的形式做了分类,从生产实践的角度归纳了一些控制转炉喷溅的方法。

关键词: 转炉;喷溅;危害;控制ABSTRACTsteel material consumption as a measure of a converter steelmaking plant of production, technology and management level of important economic indicators of the total, it costs more than 70% of steel billet cost; So reduce steel material consumption can significantly reduce the production costs, and reduce and avoid spillage low steel material consumption steelmaking plays a very important role. The smelting process in converter blowing bof spillage is often see in the process of a kind of phenomenon, spitting slagging inevitable process, production of the control, reduce spillage of metal loss of converter production is an important topic. This article through realistic brushworks, try this topic described. And the form of the spillage from doing the production practice of classification, induced some control Angle of the method of converter spillage.Keywords: Converter, spitting, harm and control引言喷溅是氧气顶吹转炉吹炼过程中经常发生的一种现象,通常人们把随炉气携走、从炉口溢出或喷出炉渣与金属的现象称为喷溅。

喷溅及预防

.

16

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!

• 碳氧反应:〔C〕+〔FeO〕=〔Fe〕+﹛ CO﹜是吸热反应,反应

速度受熔池碳含量、渣中TFe含量和温度影响。由于操作原因熔池骤然 受到冷却,抑制了正在迅速进行的碳氧反应;供入的氧气生成了大量的

(FeO),并积聚到20%以上时,熔池温度再度升高到1450℃,碳

氧反应重新以更猛烈的速度进行,瞬时间产生大量具有巨大能量的CO气 体从炉口喷出,同时还挟带着大量的钢水和熔渣,形成较大的喷溅。例 如二批料加入时间不当,再加入二批料之后不久,随之而来的大喷溅, 就是由于上述原因产生的。 • 熔渣氧化性过高,熔池突然冷却后又升温等情况,均有可能发生爆发性 喷溅。

• 1﹥、初期渣形成的早,应及时降枪以控制渣中TFe;同时促进

熔池升温,碳得以均衡的氧化,避免碳焰上来后的大喷

• 2﹥、适时加入二批料,最好分小批多批次加入,这样熔池温度

不会明显降低,有利于消除因二批料加入过分冷却熔池而造成的 大喷。

.

4

爆发性喷溅的预防和处理

• 3﹥、在处理炉渣“返干”或加速终渣熔化,不要加入过 量

.

7

泡沫防措施有: • (1)控制好铁水中的si、p含量, • (2)控制好TFe含量不出现积聚,以免熔渣过分发泡。

.

8

金属喷溅产生的原因及预防

• 一、金属喷溅产生的原因

• 当渣中TFe含量过低,析出高熔点化合物,熔渣变得粘稠,熔池 被氧流吹开后熔渣不能及时覆盖液面,由于碳氧反应生成CO气 体的排出,带动金属液滴飞出炉口,形成金属喷溅。飞溅的金属 液滴粘附在氧枪喷头上,严重恶化了喷头冷却条件,同时铁与铜 形成低熔点共晶,降低了喷头熔点导致喷头损坏。熔渣“返干” 就会产生金属喷溅。可见,形成金属喷溅的原因与爆发性喷溅正 好相反。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.3连续冶炼3—4炉低碳钢,低碳、高氧化铁渣出钢。

3.4适当降低炉渣碱度和氧化镁含量。

3.5做好热平衡,力求做到热量略富裕,这样既能保住终点碳,又不因为热量太富裕冷却料用量大喷溅难控制;还可以采用留渣操作,溅渣护炉时不要把炉渣溅干,在炉内留1/3左右的炉渣,剩余的炉渣在下炉吹炼时有利于前期快速成渣,同时减少了冷却剂的加入量和炉渣的泡沫化程度,并将泡沫化高峰前移,从而达到控制喷溅的目的,在炉渣严重泡沫化时,短时间提高枪位,使氧枪超过泡沫的熔池面,用氧气射流的冲击破坏泡沫,减少喷溅。

对上述情况必须做到心中有数。前期调节和控制的原则是早化渣、化好渣。吹炼前期的特点是硅、锰迅速氧化、渣中SiO2浓度大,熔池温度不高,此时要求将加入炉内的石灰尽快地化好,以便形成碱度≮1.5~1.7的活跃炉渣,以减轻酸性渣对炉衬的侵蚀,并增加吹炼前期的脱硫与脱磷率。为此,应采用较高的枪位,如果枪位过低,不仅因渣中(FeO)低会在石灰表面形成高熔点而且致密的2CaO?SiO2,阻碍石灰的熔化,还会由于炉渣未能很好地覆盖熔池表面而产生喷溅,当然,前期枪位也不宜长时间过高,以免发生严重喷溅。

正确地控制前期温度,如果前期温度低,炉渣中积累起大量的氧化铁,随后在元素氧化,熔池被加热时,往往突然引起碳的激烈氧化,容易造成爆发性喷溅。在炉温很高时,可以在提枪的同时适当加一些石灰,稠化熔渣,有时对抑制喷溅也有些作用,但加入量不宜过多,加入的石灰化完后,如果不继续加人石灰就应当适当降枪,以便降低∑(FeO),以免在硅锰氧化结束和熔池温度升高后强烈脱碳时发生严重喷溅。

3金属喷溅产生的原因

当渣中TFe含量过低,熔渣粘稠,熔池被氧流吹开后熔渣不能及时返回覆盖液面,CO气体的排出带着金属液滴飞出炉口,形成金属喷溅。熔渣“返干”也会产生金属喷溅。可见,形成金属喷溅的一些原因与爆发性喷溅正好相转炉炼钢的氧枪操作主要是通过枪位的变化来调节和控制炉渣中有合适的(FeO)含量,以满足吹炼过程各期的需要。如果(FeO)控制不当,会给吹炼带来困难,如化渣太晚,易“返干”;或化渣太早,易喷溅,因此控制喷溅的关键就是要控制吹炼枪位。

1.2吹炼中期的枪位控制

吹炼过程枪位控制的基本原则是:继续化好渣、化透渣、快速脱碳、不喷溅、熔池均匀升温。吹炼中期的特点是强烈脱碳,在这个阶段中,不仅吹人的氧气全部用于碳的氧化,而且渣中的氧化铁也大量被消耗,渣中∑(FeO)的降低将使炉渣的熔点上升,流动性下降,出现“返干”现象,影响硫、磷的去除甚至于发生回磷现象,喷溅也严重,为了防止中期炉渣返干,应该适当提枪,使渣中有适当的∑(FeO)。

2泡沫性喷溅产生的原因

除了碳的氧化不均衡外,还有如炉容比、渣量、炉渣泡沫化程度等因素也会引起喷溅。

在铁水Si、P含量较高时,渣中SiO2、P2O5含量也高,渣量较大,再加上熔渣中TFe含量较高,其表面张力降低,阻碍着CO气体通畅排出,因而渣层膨胀增厚,严重时能够上涨到炉口。此时只要有一个不大的推力,熔渣就会从炉口喷出,熔渣所夹带的金属液也随之而出,形成喷溅。同时泡沫渣对熔池液面覆盖良好,对气体的排出有阻碍作用。严重的泡沫渣可能导致炉口溢渣。显然,渣量大时,比较容易产生喷溅;炉容比大的转炉,炉膛空间也大,相对而言发生较大喷溅的可能性小些。

3合理的炉型控制。

保持合理的炉型是在现有技术和设备条件下控制喷溅最有效的方法,如应有适当的炉底高度和液面,根据冶炼钢种采取合适的底吹模式,如果发现炉底上涨较高,要及时采取措施进行处理,处理炉底操作应采取勤、轻处理原则。

3.1可以采用留渣后,用顶枪进行适当吹扫;

3.2减少溅渣频率,并适当缩短溅渣时间

1.3吹炼后期的枪位控制

后期的任务是进一步调整好炉渣的氧化性和流动性,继续去除硫、磷、使熔池钢液成分和温度均匀,稳定火焰,便于准确地控制终点,压枪速度要缓慢,切忌过快,否则会引起喷溅,冶炼低碳钢,很多采用的是增碳法,所以后期非常注意加强熔池搅拌以加速后期脱碳,均匀熔池的温度和成分以及降低终渣的∑(FeO)含量。为此在过程化渣不太好,或者中期炉渣返干较严重时,后期应首先适当提枪化渣,而在接近终点时,再适当降枪,以加强熔池搅拌,使熔池的温度和成分均匀化,降低终渣中的∑(FeO),提高金属和合金收得率并减轻对炉衬的侵蚀。

一、产生原因

转炉常见喷溅主要分为爆发性喷溅、泡沫性喷溅和金属喷溅。

1爆发性喷溅产生的原因

熔池内碳氧反应不均衡发展,瞬时产生大量的CO气体,这是发生爆发性喷溅的根本原因。

碳氧反应:[C]+(FeO)={CO}+[Fe]是吸热反应,反应速度受熔池碳含量、渣中(TFe)含量和温度的共同影响。由于操作上的原因,熔池骤然受到冷却,抑制了正在激烈进行的碳氧反应;供人的氧气生成了大量(FeO)并聚积;当熔池温度再度升高到一定程度(一般在1470℃以上),(FeO)聚积到20%以上时,碳氧反应重新以更猛烈的速度进行,瞬间排出大量具有巨大能量的CO气体从炉口排出,同时还挟带着一定量的钢水和熔渣,形成了较大的喷溅。在熔渣氧化性过高,熔池温度突然冷却后又升高的情况下,就有可能发生爆发性喷溅。

另外禁止超装,提高准装入率,稳定原材料质量,提高操作水平也是控制喷溅的有效手段;特别是对于中小型转炉。

1.1吹炼前期枪位的调节和控制

开吹前操作人员应详细了解以下情况:

a)铁水成分,主要是硅、硫、磷的含量;

b)铁水温度;

c)炉子情况,是新炉还是老炉,是否补炉,装入量是多少,炉内是否有剩余钢水和炉渣等;

d)吹炼的钢种及其对造渣、温度控制的要求;

e)上一班或上一炉操作情况,现在炉子的液面和炉底等。