电火花加工英文版ppt 2

合集下载

电火花加工ppt课件

2.1 电火花加工基本原理及其分类

2.1.1 电火花加工的原理 2.1.2 电火花加工的设备组成 2.1.3 电火花加工的特点 2.1.4 电火花加工的应用 2.1.5 电火花加工工艺方法分类

2020/2/9

4

第2章 电火花加工

2.1 电火花加工基本原理及其分类

2.1.1 电火花加工的原理

必要条件(1): 必须使工具和工件被加工表面之间始终保持一定的放电间隙; ——过大→不能击穿,过小→容易短路; ——间隙距离:几微米到几百微米。

工具电极

工 作 液

工件电极

电蚀产物排出示意图

2020/2/9

7

第2章 电火花加工

2.1 电火花加工基本原理及其分类

2.1.1 电火花加工的原理

A

B

加工过程描述:

1. 加脉冲电压、击穿放电、 形成凹坑;

2. 脉冲间隔恢复绝缘、再次 放电形成凹坑;

3. 凹坑增多并重叠、间隙增 大、电极进给,得到需要 的零件。

特种加工技术 — 第2章 电火花加工(1)

韦东波 迟关心

机械制造及其自动化

第2章 电火花加工

20世纪40年代, 前苏联拉扎林科夫妇 研究开关触点腐蚀的原因时发现: 利用工具和工件之间不断的脉冲性火花放电 产生的局部、瞬时的高温 把金属蚀除下来。 由于加工过程中可以看到火花,故称电火花加工 Electrical Discharge Machining (EDM)

等),几乎不受力学性能(硬度、强度等)的限制。

可以加工特殊及复杂形状的表面和零件

——有微观切削力,没有宏观切削力。 ——工具电极硬度要求小,制作较容易。 ——数控技术使简单电极加工复杂形状可行。

2020/2/9

2.1.1 电火花加工的原理 2.1.2 电火花加工的设备组成 2.1.3 电火花加工的特点 2.1.4 电火花加工的应用 2.1.5 电火花加工工艺方法分类

2020/2/9

4

第2章 电火花加工

2.1 电火花加工基本原理及其分类

2.1.1 电火花加工的原理

必要条件(1): 必须使工具和工件被加工表面之间始终保持一定的放电间隙; ——过大→不能击穿,过小→容易短路; ——间隙距离:几微米到几百微米。

工具电极

工 作 液

工件电极

电蚀产物排出示意图

2020/2/9

7

第2章 电火花加工

2.1 电火花加工基本原理及其分类

2.1.1 电火花加工的原理

A

B

加工过程描述:

1. 加脉冲电压、击穿放电、 形成凹坑;

2. 脉冲间隔恢复绝缘、再次 放电形成凹坑;

3. 凹坑增多并重叠、间隙增 大、电极进给,得到需要 的零件。

特种加工技术 — 第2章 电火花加工(1)

韦东波 迟关心

机械制造及其自动化

第2章 电火花加工

20世纪40年代, 前苏联拉扎林科夫妇 研究开关触点腐蚀的原因时发现: 利用工具和工件之间不断的脉冲性火花放电 产生的局部、瞬时的高温 把金属蚀除下来。 由于加工过程中可以看到火花,故称电火花加工 Electrical Discharge Machining (EDM)

等),几乎不受力学性能(硬度、强度等)的限制。

可以加工特殊及复杂形状的表面和零件

——有微观切削力,没有宏观切削力。 ——工具电极硬度要求小,制作较容易。 ——数控技术使简单电极加工复杂形状可行。

2020/2/9

第2章-电火花加工

11

适 用 范 围

1 )电火花穿孔成形加工 (1)穿孔加工:各种冲模、挤压模、粉末冶金模、异形孔 及微孔等; (2)型腔加工:加工各类型腔模及各种复杂的型腔工件。 2 )电火花线切割 (1)切割各种冲模和具有直纹面的零件; (2)下料、截割和窄缝加工。

12

适用范围

3 )电火花同步共扼回转加工 以同步回转、展成回转、倍角速度回转等不同方式,加工 各种复杂型面的零件,如高精度的异形齿轮,精密螺纹环规, 高精度、高对称度、表面粗糙度值小的内、外回转体表面等。 4 )电火花高速小孔加工 (1)线切割预穿丝孔; (2)深径比很大的小孔,如喷嘴等。 5 )电火花表面强化与刻字 (1)模具刃口,刀、量具刃口表面强化和镀覆; (2)电火花刻字、打印记。

பைடு நூலகம்

9

脉冲电源的放电电压及电流波形

极间放电电压和电流波形 a)电压波形 b)电流波形

10

2.1.4 电火花加工的类型及适用范围

按工具电极和工件相对运动的方式和用途的不同, 电火花加工大致可分为: 1 )电火花穿孔成形加工 2 )电火花线切割 3 )电火花同步共扼回转加工 4 )电火花高速小孔加工 5 )电火花表面强化与刻字

29

放电凹坑形状与放电参数示例

30

近期的研究还发现放电的蚀除量不仅与能量 的大小有关,还与蚀除的形式有关,对于窄脉宽 高峰值电流放电的情况产生的蚀除形式主要是以 材料的气化为主,而大脉宽低峰值电流主要产生 的蚀除形式是熔化方式,气化形式的蚀除效率比 熔化的要高30~50%,并且表面残留的金属及表 面质量有明显差异。

37

2.3.3

蚀除速度和电极损耗的关系

1.加工速度

体积加工速度 mm3/min; 质量加工速度 g/min。

2电火花加工.

电火花加工的局限性

主要用于加工金属等金属材料,一 定条件下才可以加工半导体和非 导体材料

电火花加工工艺方法分类

根据工具电极和工件电极的相对 运动的方式和用途不同分类 电火花穿孔成形加工 电火花线切割 电火花磨削和镗磨 电火花同步共轭回转加工 电火花高速小孔加工 电火花表面强化与刻字

电火花加工原理图

电火花加工的优点

适合于难切削材料的加工 可以 突破传统切削加工对刀具的限制, 实现用软的工具加工硬韧的工件, 甚至可以加工象聚晶金刚石、立 方氮化硼一类超硬材料。目前电 极材料多采用紫铜或石墨,因此 工具电极较容易加工。

电火花加工的优点

可以加工特殊及复杂形状的零件 由于加工中工具电极和工件不直 接接触,没有机械加工的切削力, 因此适宜加工低刚度工件及微细 加工。由于可以简单地将工具电 极的形状复制到工件上,因此特 别适用于复杂表面形状工件的加 工,如复杂型腔模具加工等。数 控技术电火花加工可以简单形状 的电极加工复杂形状零件。

短脉冲----正极性加工 长脉冲----负极性加工

正极容易吸收工作液中的带有负 电荷的碳微粒,形成熔点和气化 点较高的薄层碳黑膜,能够减小 正极的损耗,保护正极。

影响极性效应的因素:脉宽,脉 间,脉冲峰值电流,放电电压, 工作液以及电极材料等。

交变脉冲,抵消极性效应,增加 电极损耗。

润滑性能和耐磨性; 表面粗糙度提高和加工速度下降的关 系; 工件材料的热学常数; 工具材料性质 单个脉冲能量,加工面积

表面变质层

熔化凝固层 热影响层 显微裂纹

表面力学性能

显微硬度及耐磨性 残余应力 耐疲劳性能

思考题

第二章 电火花加工

第二章 电火花加工

六、电火花加工的工艺类型

按照工具电极和工件相对运动的方式和用途的不同,大致可

以分为以下几种:

电火花穿孔成型加工

工 电火花线切割

艺 电火花内外圆和成型磨削

类 电火花同步共轭回转加工

型

电火花高速小孔加工

电火花表面强化和刻字

第二章 电火花加工

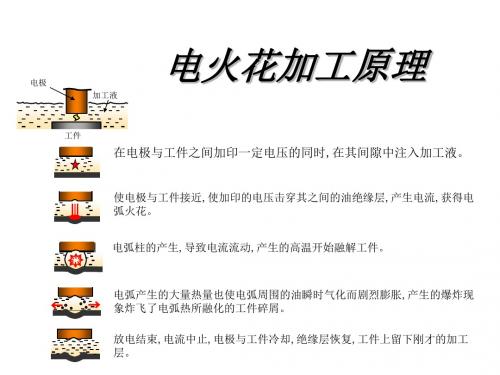

§2-2 电火花加工的机理

火花放电时,电极表面的金属材料究竟是怎样被 蚀除的,这一微观的物理过程即所谓电火花加工的机 理,也就是电火花加工的物理本质。这一过程大致可 分为以下几个连续的阶段:极间介质的电离、击穿, 形成放电通道;介质热分解、电极材料溶化、气化热 膨胀;电极材料的抛出;极间介质的消电离。

3、基本条件

3)火花放电必须在有一定绝缘性能的液体介质中进行, 如:煤油、皂化液等。液体介质称工作液,它们必须 具有较高的绝缘强度,以利于产生脉冲性的火花放电。

第二章 电火花加工

二、设备基本组成

第二章 电火花加工

三、电火花加工的特点

1. 脉冲放电的能量密度高,便于加工用普通的机械加工方法难于 加工或无法加工的特殊材料和复杂形状的工件,不受材料硬度 影响不受热处理状况影响。

§2-3 电火花加工中的一些基本规律

一、影响材料放电腐蚀的主要因素:

1、极性效应 在电火花加工过程中,无论是正极还是负极,都会受到

不同程度的电蚀。即使是相同材料,例如钢加工钢,正、 负电极的电蚀量也是不同的。这种单纯由于正、负极性不 同而彼此电蚀量不一样的现象叫做极性效应。如果两圾材 料不同,则极性效应更加复杂。在生产中,我国通常把工 件接脉冲电源的正极(工具电极接负极)时,称“正圾性” 加工;反之,工件按脉冲电源的负极(工具电极接正极)时, 称“负极性”加工、又称“反极性”加工。

电火花加工原理PPT(16张)

三菱推獎加工液 EDF-K2

密度(15oC) = 0.77[ g/cm3] 引火点(PM) = 83[oC] 粘度40oC = 2.2 [mm2/s]

石油产物

电火花加工液 石油产物

液体介质(工作液)比较。

目前, 多采用石油产物作为工作液

三菱推獎加工液 EDF-K2

密度(15oC) = 0.77[ g/cm3] 引火點(PM) = 83[oC] 黏度40oC = 2.2 [mm2/s]

电火花加工液

在一般放电加工中, 是使用液体介质(工作液)中进行。 目前, 多采用石油产物作为液体介质(工作液) 液体介质(工作液)主要作用 • 压缩放电信道- 使放电能量高度集中在极少区域内 • 加速电极间隙的冷却 • 加速排除电蚀废弃物 • 有助加强电极表面之覆盖效应

石油产物主要特性

1) 密度(15oC) [ g/cm3] 2) 引火点 (PM)[oC] 3) 粘度40oC [mm2/s] 4) 添加剂

有效放电率减少

电火花加工液

粉末添加剂

大面积加工(油+粉

末)

C(静电容量 )=ε・S―(面积 ) d (距离 )

(大面积S~□50以上、

表面粗度10μm以下)

精加工加工电流少

↓粉末添加

距离d増加

加工表面平均

导电率(导电性)ε减少 ↓

C(絶縁性)减少

↓

有效放电率増大

粉末裝置 規格

EA8粉末裝置: I)機床標準油箱容量200L II)粉末所需之份量500g至 1kg III)每次加入石墨粉後,可 加工使用150至200小時。 IV)當每次添加粉末後,只 可使用粉末加工,直至粉末 失效後,將粉末過濾走。

4) 添加剂 在油中添加活化剂(如: 硫,重油,四氯化炭)/添加剂 (如:石墨粉末, 铝粉末,硅粉末)都能够有效地提高加 工效率.

二电火花成形加工PPT课件

-1.3 mm

nErosion Time:

2 h 20 min

4

放电加工新技术2006

n BIJOUX cavity

nElectrode material: Graphite

nWorkpiece material: Steel

nSurface finish:

Ra 0.2 µm

nProgramming:

nSurface finish:

Ra 0.2 µm

nProgramming:

AEP

nNr. of Electrode: 5 / Fp 2.5 cm2

nFlushing:Noneຫໍສະໝຸດ nErosion Depth:

-5 mm

nErosion Time:

12 h 20 min.

3

放电加工新技术2006

nJEWELRY cavity

11

放电加工新技术2006

• 在用短脉冲加工时,电子的轰击作用大于离子的轰击作 用。正极的蚀除速度大于负极的蚀除速度,这时工件应 接正极。

• 当采用长脉冲(即放电持续时间较长)加工时质量和惯性 大的正离子将有足够的时间加速,到达并轰击负极表面 的离子数将随放电时间的增长而增多;由于正离子的质 量大,对负极表面的轰击破坏作用强,这时工件应接负 极。

nFlushing:

None

nErosion Depth:

-5 mm

nErosion Time: min.

4 h 20

2

放电加工新技术2006

n PYRAMID cavity nElectrode material: Copper -

Tungsten

nWorkpiece material: Carbide

电火花线切割加工PPT课件

数控系统 以电脑为核心,用程序实现电极丝放 电加工全过程的实时控制。

线切割机床分类

根据电极丝走丝方式的不同,数控线

切割机床分为:快走丝线切割机床和慢走

丝线切割机床。两者的特点对比如下:

线切割机床类型

快走丝

慢走丝

电极丝运行速度

300—700m/min

0.5~15m/min

电极丝运动形式

双向往复运动

单向运动

根据图纸要求,在机器上绘制如上图所示的切割 图形,并添加引入引出线,待设置完切割路径、切割 次数和间隙补偿等工艺参数后,编程系统会自动生成 加工程序!

加工操作流程

调用程序 设置参数 启动走丝 启动冷却液 启动放电 启动切割

机床维护及保养

机床转动部分必须每 天加油,转动较少部位 加固体油脂

常用电极丝材料 钼丝(Φ0.1~Φ0.2mm) 铜、钨、钼及各种合金 (Φ0.1~Φ0.35mm)

工作液

乳化液或皂化液

去离子水、煤油

尺寸精度

0.015~0.02mm

±0.001mm

表面粗糙度Rɑ 设备成本

1.25~2.5μm 低廉

0.16~0.8μm 昂贵

图7 走丝机构

(a)快速走丝机构

(b)慢速走丝机构

DK7732是一种数控精密型中走丝线切割机 床。所谓中走丝机床目前国内尚没统一的定义 标准。一般认为,它的特点是加工速度接近于 快走丝,而加工的质量趋于慢走丝。其走丝速 度在1.5~10m/s之间。中走丝机床加工出的零 件表面粗糙度比快走丝机床好。而相比慢走丝 机床,它的设备成本低,具备更好的经济性。

谢谢大家!

一台普通的线 切割机床的结构组 成如右图所示。它 总体上由主机,脉 冲电源,数控系统 三部分组成。此外, 机床的主机部分还 附加了工作液循环 系统。

线切割机床分类

根据电极丝走丝方式的不同,数控线

切割机床分为:快走丝线切割机床和慢走

丝线切割机床。两者的特点对比如下:

线切割机床类型

快走丝

慢走丝

电极丝运行速度

300—700m/min

0.5~15m/min

电极丝运动形式

双向往复运动

单向运动

根据图纸要求,在机器上绘制如上图所示的切割 图形,并添加引入引出线,待设置完切割路径、切割 次数和间隙补偿等工艺参数后,编程系统会自动生成 加工程序!

加工操作流程

调用程序 设置参数 启动走丝 启动冷却液 启动放电 启动切割

机床维护及保养

机床转动部分必须每 天加油,转动较少部位 加固体油脂

常用电极丝材料 钼丝(Φ0.1~Φ0.2mm) 铜、钨、钼及各种合金 (Φ0.1~Φ0.35mm)

工作液

乳化液或皂化液

去离子水、煤油

尺寸精度

0.015~0.02mm

±0.001mm

表面粗糙度Rɑ 设备成本

1.25~2.5μm 低廉

0.16~0.8μm 昂贵

图7 走丝机构

(a)快速走丝机构

(b)慢速走丝机构

DK7732是一种数控精密型中走丝线切割机 床。所谓中走丝机床目前国内尚没统一的定义 标准。一般认为,它的特点是加工速度接近于 快走丝,而加工的质量趋于慢走丝。其走丝速 度在1.5~10m/s之间。中走丝机床加工出的零 件表面粗糙度比快走丝机床好。而相比慢走丝 机床,它的设备成本低,具备更好的经济性。

谢谢大家!

一台普通的线 切割机床的结构组 成如右图所示。它 总体上由主机,脉 冲电源,数控系统 三部分组成。此外, 机床的主机部分还 附加了工作液循环 系统。

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EDM high speed puncher

2.3 The principle of the EDM

The principle of electrical discharge machining is based on the tool and workpiece in the working fluid of the insulation between pulsed spark discharge, local and instantaneous high temperature, the surface of metal melt, gasification, cast to the principle of workpiece surface.

Electrical discharge machining

The classification of Non-traditional machining

Electro-chemical machining

High energy density beam machining

2、The main content

Advanced manufacturing technology

Electrical discharge machining

机械4班 Mechanical class 4

Байду номын сангаас

韦永柳 Wei Yongliu

1、The main content

Non-traditional machining

1.1、The concept of Non-traditional machining 1.2、The characteristics of Non-traditional machining

2.1 The origin of the EDM

Edm equipment, in the early 1950 s began to research in China and in the early '60 s was developed first by imitating wire-cut edm machine, then developed with characteristic of our country high speed wire cutting machine tools.

2.2 The concept of the EDM

Electrical discharge machining is used in the working liquid in the pulse discharge between the two poles of galvanic action removal in special processing methods of conductive materials, also called discharge machining or electrical erosion, English abbreviation EDM.

The characteristics of Non-traditional machining

1

1、It is not heavily dependent on mechanical energy, but the use of 3 electricity, light, sound energy and heat energy to remove material. 4

2.1 The origin of the EDM 2.2 The concept of the EDM 2.3 The principle of the EDM 2.4 The processing elements of the EDM 2.5The characteristics of the EDM 2.6 The use of EDM technology

展望

• At present, the various technological indexes of edm machine has reached a very high level, electric spark machine tool has the excellent performance and powerful function. In this case, the further development of presents new characteristics.

3、General won't produce work hardening, and easy to get good processing quality, and a clamping can accomplish fine rough machining

The characteristics of Nontraditional machining

disadvantages • 1)Processing speed is slow. • 2)Electrode loss and secondary discharge impact molding precision,Secondary discharge even makes processing cannot continue. • 3)For the conductive material will not be able to process:Such as plastic, rubber and nylon, etc。

1.3、The classification of Non-traditional machining

The concept of Non-traditional machining

The use of electricity, heat, light, chemical energy, sound energy method for processing.

电火花加工原理如上图

2.4 The processing elements of the EDM

Tool electrode

processing elements of the EDM

working liquid discharge gap

workpiece elctrode

Pulse width and interval

2.5The characteristics of the EDM

advantage

1、EDM machining of complex workpiece,For machining thin walled workpiece, deep narrow groove processing, fine processing has a unique advantage. 2、The precision of edm can reach micron grade and high surface quality,Surface quality can reach the highest Ra = 0.1 mu mirror。 3、Suitable for processing all kinds of conductive materials, no matter how high hardness.

The characteristics of Non-traditional machining

• 2、On the strength of the cutter and workpiece, hardness and stiffness not strictly required.

The characteristics of Nontraditional machining

Ordinary edm shaping machine

The concept of Non-traditional machining

• Mainly used for high strength, high hardness, high toughness, high brittleness, high temperature resistant, resistant to hard cutting material such as magnetic.

2.6 The use of EDM technology

Electric spark forming punching processing The use of electric spark machining technology

Portable electric spark machine tool wire-cut electric discharge machine Edm cold welding

2.1 The origin of the EDM

The electric erosion phenomena in edm was found as early as the beginning of the 20th century.

2.1 The origin of the EDM

But the real electric erosion phenomenon will use to the actual production process is in the middle of the 20th century in the former Soviet union Lin Ke couple lazarus pioneered and invented the electric spark machining method, and in 1943 electric corrosion principle p.a. developed the world's first practical edm device.