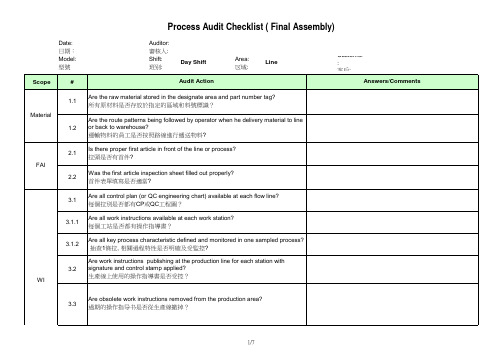

LPA检查表_成品组装

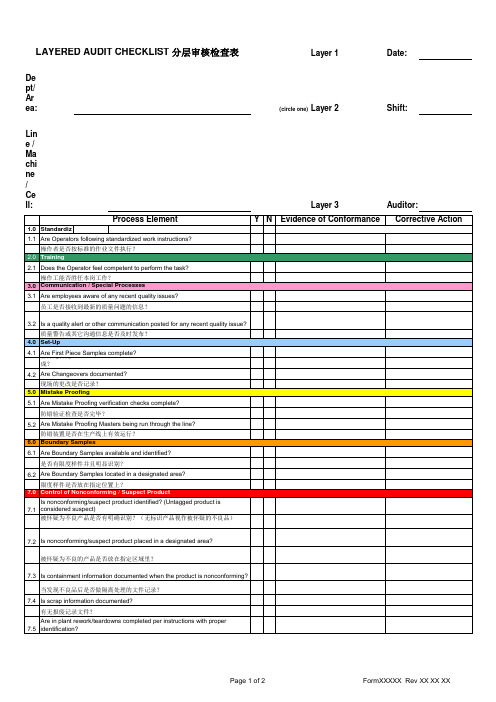

LPA分层审核检查表

Layer 1 (circle one) Layer 2

Layer 3

Date: Shift:

Auditor:

Page 2 of 2

FormXXXXX Rev XX XX XX

2.0 Training

2.1 Does the Operator feel competent to perform the task? 操作工能否胜任本岗工作?

3.0 Communication / Special Processes

3.1 Are employees aware of any recent quality issues?

防错验证检查是否完毕?

5.2 Are Mistake Proofing Masters being run through the line? 防错装置是否在生产线上有效运行?

6.0 Boundary Samples

6.1 Are Boundary Samples available and identified?

7.4 Is scrap information documented? 有无报废记录文件? Are in plant rework/teardowns completed per instructions with proper

7.5 identification?

Page 1 of 2

FormXXXXX Rev XX XX XX

抽取2-3个量具,检查检具是否在工作场所? 8.2 Are sampled gages in good condition/working order/calibrated?

抽取的检具是否处于良好的状态,经过校准,被合理使用? 9.0 Process Controls 9.1 Is SPC being completed and are significant process events recorded?

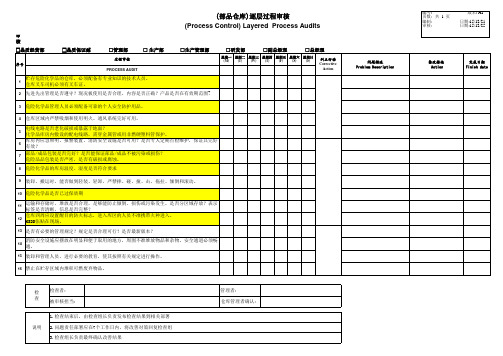

LPA 点检表-部品仓库

(Process Control) Layered Process Audits

审 核

□品质经营部

□品质保证部

□管理部

□ 生产部

序号

过程审核 PROCESS AUDIT

贮存危险化学品的仓库,必须配备有专业知识的技术人员。 1 仓库叉车司机必须有叉车证。

□生产管理部

□研发部

□副总经理

9 装卸、搬运时,能否做到轻装、轻卸,严禁摔、碰、撞、击、拖拉、倾倒和滚动。

10 危险化学品是否已过保质期 运输和存储时,堆放是否合理,是够能防止倾倒、损伤或污染发生。是否分区域存放?表示

11 标签是否清晰,信息是否完整? 仓库四周应设置醒目的防火标志,进入库区的人员不准携带火种进入。

12 MSDS张贴在现场。 13 是否有必要的管理规定?规定是否合理可行?是否最新版本?

消防安全设施应摆放在明显和便于取用的地方,周围不准堆放物品和杂物。安全通道必须畅 14 通。 15 装卸和管理人员,进行必要的教育,使其按照有关规定进行操作。

16 禁止在贮存区域内堆积可燃废弃物品。

检 检查者: 查 被审核担当:

说明

1.检查结束后,由检查组长负责发布检查结果到相关部署 2.问题责任部署应在7个工作日内,将改善对策回复检查组 3.检查组长负责最终确认改善结果

管理者: 仓库管理者确认:

问题描述 Problem Description

编号: 页数:共 1 页 编制: 审核:

版本: A1

日期:15/12/21 日期:15/12/25

整改措施 Action

完成日期 Finish date

□总经理

星期一 星期二 星期三 星期四 星期五 星期六 星期日

IPQA首件检查表IPQA首件检查表

一、元件、锡点、特殊工艺检查123451、BOM清单核对2、脱焊a、冻锡b、漏锡c、裂锡d 3、短路a、起铜皮b、断线路c 4、少锡a、饱锡b、锡珠c、锡渣d 5、圆脚a、平脚b、近似短路c

6、丝印清晰度、电源线与DC线长度

7、试装外壳情况(元件安装a、脚长b)

8、PCB元件损伤a、元件高b 朝向不整齐c

9、元件贴错a、贴反b、漏贴c、焊错d、焊反e、漏焊f

10、排线/导线工艺a、各开关/外观b

11、打白胶a、黄胶工艺b

12、散热片高度

13、螺丝错料a、生锈b、松c

14、其它(参见样板)二、性能参数测试

1、电压

2、电流

3、PF值

4、效率

5、其它(参见测试工艺卡)

备注:检查结果IPC-A-610B、样板、客户规范、工程文件等,在检查结果栏中打“√” 反之,则在检查结果栏打“×”检查结果三、检验结果 PASS REJECT

检查者: 审核: 生产对机者

检 查 内 容

输入输出

IPQA首件检查报告

PM/PP首件 样品首件 机型: 日期:

检查结果检 查 内 容

报告编号:

、样板、客户规范、工程文件等,在检查结果栏中打“√”

SRP-QA-35-A

PASS REJECT

对机者:。

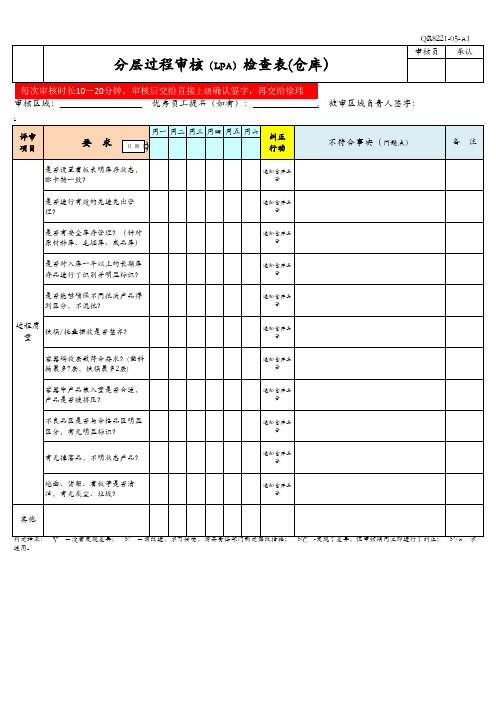

LPA分层审核检查表(仓库)

通知仓库主 管

通知仓库主 管

通知仓库主 管

其他

判定结果:“Y”-没有发现差异;“N”-需改进,不可接受,需要责任部门制定整改措施;“NC”-发现了差异,但审核期间立即进行了纠正;“N/A”不适用 。

QR8221-05-A1 承认

如有): . 被审区域负责人签字:

备 注

责任部门制定整改措施;“NC”-发现了差异,但审核期间立即进行了纠正;“N/A”不适用

不符合事实(问题点)

是否设置看板表明库存状态, 账卡物一致? 是否进行有效的先进先出管 理? 是否有安全库存管理?(针对 原材料库、毛坯库、成品库) 是否对入库一年以上的长期库 存品进行了识别并明显标识? 是否能够确保不同批次产品得 到区分,不混批?

通知仓库主 管

通知仓库主 管

通知仓库主 管

通知仓库主 管

QR8221-05-A1

分层过程审核(LPA)检查表(仓库)

审核员

每次审核时长10-20分钟,审核后交给直接上级确认签字,再交给徐玮 审核区域: 优秀员工提名(如有): . 被审区域负责人签字: .

评审 项目

周一 周二 周三 周四 周五 周六

要 求

日 期

纠正 行动

通知仓库主 管

过程质 铁桶/托盘摆放是否整齐? 量

容器码放层数符合要求?(塑料 箱最多7层,铁桶最多2层) 容器中产品装入量是否合适, 产品是否被挤压? 不良品区是否与合格品区明显 区分,有无明显标识? 有无掉落品,不明状态产品? 地面、货架、看板等是否清 洁,有无灰尘、垃圾?

通知仓库主 管

通知仓库主管

通知仓库主 管

LPA 检查表(生产)

题跟踪 否得到正确执行?

通知PMC经 理纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知编制部 门纠正

通知编制部 门纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知质量负 责人纠正

通知质量负 责人纠正

通知现场主 管纠正

通知现场主 管纠正

通知质量负 责人纠正

分层过程审核(LPA)检查表(车间)

审核员 承认

每次随机抽取1-3个机台进行审核,每次审核时长10-20分钟,审核后交给直接上级确认签字,再交给xxx

审核区域: 机台号: 件号: 优秀员工提名(1-2名): . 被审区域负责人签字: .

评审 项目

要 求 日 期

周一 周二 周三 周四 周五 周六 纠正 行动

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管正

其他

判定结果:“Y”-没有发现差异;“N”-需改进,不可接受,需要责任部门制定整改措施;“NC”-发现了差异,但审核期间立即进行了纠正;“N/A”不适用。

检查单是否正确记录?

模具履历表/刀具履历表是否正 确记录? 完工后是否在移动票上完整地 记录?(签名/数量/判定)

6S是否满足要求?

发生不良时是否遵守《作业标

准》中的不符合处理步骤?

不合格品是否每天清理并记

录?

高风险 近期客户投诉的不良,其整改

质量问

措施是否得到正确执行? 公司内部不良,其整改措施是

LPA表格_通用中文版

SReecvtiieown er:

#1:

工位环节

PI

1

作业 员是

2

交接 班的

3

是否 有充

4

该工 作场

5 现场使用的工具和测量器具是否符合作业指导书要求!~

Date: 年 月 日

STD

6 所有返工品均用红色标签标识么?

7

8

产品 质量

9 作业员是否清楚该工位的质量标准、工序的关键点及其依据?

1 所有的图纸都是最新?

制造环节

STD PI

BIQ

2 组分织层审核是否被所有管理层执行? 3 标准

现场 4 所遵

物料 5 放置

所有 6 快速

7 现场的数据、图表、验证措施适合于作业/跟进作业么?

物料 是否 实行 8了 FIFO ? 最低 最高 进料 9 数量 是否 受 控?

10

SLT

CI

注意 Comment CI s

11 12

监督人: 年月日

时间:

标记为

Rating:

用

的项目:①若当即改善的,后表标记√;

- 符合要求

- 有偏差

N/A - 不适 Total Deviations:

10 您知道客户的的质量关注点么?

11 有缺陷的产品是否标识清晰、用特定的工装装好并放在相应位置(放置在红色区域)

BIQ

12

CI SLT

13 物料的标识(名称、数量、状态)是否正确?

14

检查 最低

15

需要 安装

Section #2:

质量系统环节(快速反应中的顾客关注点及高风险点)

1

BIQ

2

3 Se cti

分层审核检查表LPA案例

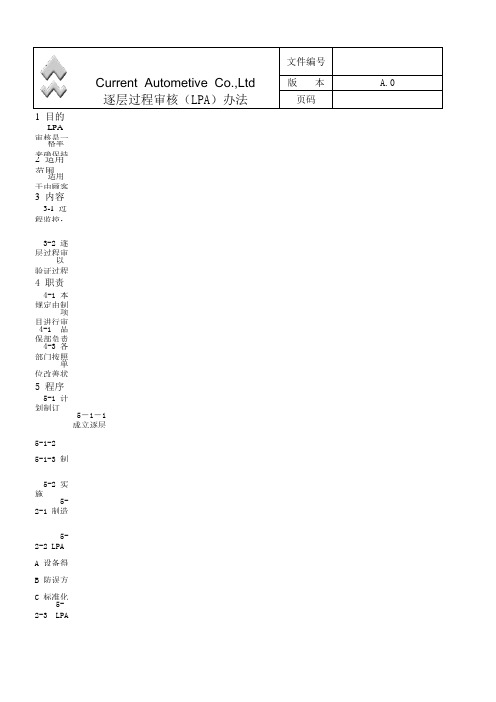

1 目的LPA审核是一格率来确保持2 适用范围适用于由顾客3 内容3-1 过程监控:3-2 逐层过程审以验证过程4 职责4-1 本规定由制项目进行审4-1 品保部负责4-3 各部门按照单位改善状5 程序5-1 计划制订5-1-1成立逐层5-1-25-1-3 制5-2 实施5-2-1 制造5-2-2 LPAA 设备得B 防误方C 标准化5-2-3 LPAA.0版本页码Current Autometive Co.,Ltd 逐层过程审核(LPA)办法A.0版 本页码Current Autometive Co.,Ltd 逐层过程审核(LPA)办法A 客户抱B 过程稳C 首次交D 过程流E 失效模F 操作者G 防误/H 导致客 5-2-5 频A 组长必B 课级干C 经副理D 总经理5-2-6 各岗 5-2-8 现场A 这些展B 必须确C 必须有 5-3 监控和总结 5-3-1 现场 5-3-2 现场告会议上 5-3-3 品保 5-3-4 小组组长负责5-3-4-1为不符合5-3-4-2对按时/ 5-3-5 将上述报告提 5-3-6 对于审核中出6-1 逐层过程审核清单 6-2 防误/防错6 参考资料。

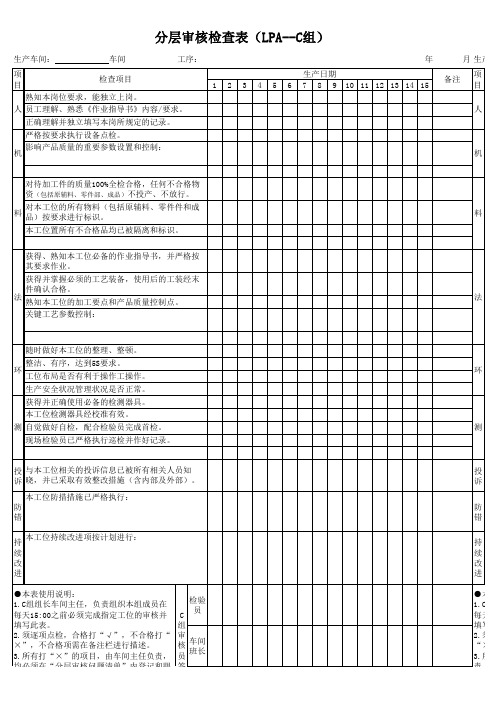

LPA生产车间分层审核检查表

审 核 员

车间 班长

责,均必须在“分层审核问题清单”内登 签

记和跟踪。

字

4.本表由车间主任负责回收,并提交总经

办归档保存。

“×”,不合格项需在备注栏进行描述。 3.所有打“×”的项目,由车间主任负 责,均必须在“分层审核问题清单”内登 记和跟踪。 4.本表由车间主任负责回收,并提交总经 办归档保存。

审 核 员

车间 班长

均必须在“分层审核问题清单”内登记和跟 签

踪。

字

4.本表由车间主任负责回收,并提交总经办

归档保存。

环

测

投 诉

防 错

持 续 改 进

●本表 1.C组组 每天15 填写此 2.须逐 “×” 3.所有 责,均 记和跟 4.本表 办归档

×”,不合格项需在备注栏进行描述。

核

3.所有打“×”的项目,由车间主任负责, 员

备注

项 目

人

机

对待加工件的质量100%全检合格,任何不合格物 资(包括原辅料、零件部、成品)不投产、不放行。

对本工位的所有物料(包括原辅料、零件件和成

料 品)按要求进行标识。

料

本工位置所有不合格品均已被隔离和标识。

获得、熟知本工位必备的作业指导书,并严格按 其要求作业。

获得并掌握必须的工艺装备,使用后的工装经末

投 与本工位相关的投诉信息已被所有相关人员知 诉 晓,并已采取有效整改措施(含内部及外部)。

本工位防措措施已严格执行: 防 错

持 本工位持续改进项按计划进行: 续 改 进

●本表使用说明: 1.C组组长车间主任,负责组织本组成员在 每天15:00之前必须完成指定工位的审核并

检验 C员

填写此表。

组

分层审核检查表LPA案例

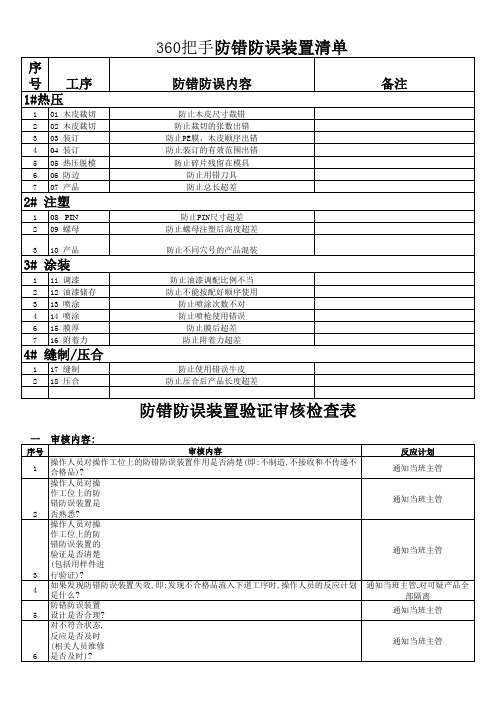

序号 工序 1#热压

1 2 3 4 5 6 7 01 02 03 04 木皮裁切 木皮裁切 装订 装订

防错防误内容

防止木皮尺寸裁错 防止裁切的张数出错 防止PE膜、木皮顺序出错 防止装订的有效范围出错 防止碎片残留在模具 防止用错刀具 防止总长超差

05 热压脱 06 防边 07 产品

2# 注塑

1 2 3 08 PIN 09 螺母 10 产品 防止PIN尺寸超差 防止螺母注塑后高度超差 防止不同穴号的产品混装

3# 涂装

1 2 3 4 6 7 11 12 13 14 15 16 调漆 油漆储存 喷涂 喷涂 膜厚 附着力 防止油漆调配比例不当 防止不能按配好顺序使用 防止喷涂次数不对 防止喷枪使用错误 防止膜后超差 防止附着力超差

二

1 2 3

问题描述: 问题描述:

三

1 2 3

纠正措施: 纠正措施:

审核员签名: 日期:

备注

反应计划 通知当班主管 通知当班主管 通知当班主管 通知当班主管,对可疑产品全 部隔离 通知当班主管 通知当班主管

缝制/ 4# 缝制/压合

1 2 17 缝制 18 压合 防止使用错误牛皮 防止压合后产品长度超差

防错防误装置验证审核检查表

一

序号 1 2 3 4 5 6

审核内容: 审核内容:

审核内容 操作人员对操作工位上的防错防误装置作用是否清楚(即:不制造,不接收和不传递不 合格品)? 操作人员对操作工位上的防错防误装置是否熟悉? 操作人员对操作工位上的防错防误装置的验证是否清楚(包括用样件进行验证)? 如果发现防错防误装置失效,即:发现不合格品流入下道工序时,操作人员的反应计划 是什么? 防错防误装置设计是否合理? 对不符合状态,反应是否及时(相关人员维修是否及时)?

LPA (5S分层审核检查表)

9-) Does the employee know to handle when found the non-conformance?

员工发现异常,是否知道处理流程?

Auditor/审 核者:

Date/日

Layer2 findings/第二层审核发现:

10-) Were Golden Samples used to verify the functioning of inspection equipment or equipment in right method at required intervals?

Auditor/审 核者:

员工是否使用PPE?员工是否知道有些工作需要特殊的PPE?

L1第一层 L2第二层 L3第三层 Layer 1 findings/ 第一层审核发现:

ok no n/a ok no n/a ok no n/a

2-) Is the floor and machine clean and safe (ex: free of grains, parts...)? Unneeded items are removed? 地板和机器是否干净和安全(如: 无杂质,零件......)? 不需要的物品已移走? 3-) Are safety and 5S zones and zone leaders defined, visible and posted? 安全和5S 是否划分安全和5S区域,安排了区域领导,张贴进行目视化管理?

作业指导 书

员工是否培训了作业指导,是否有记录?

8-) Is the employee executing his work in the safest way according to SWI, in the right sequence and time?

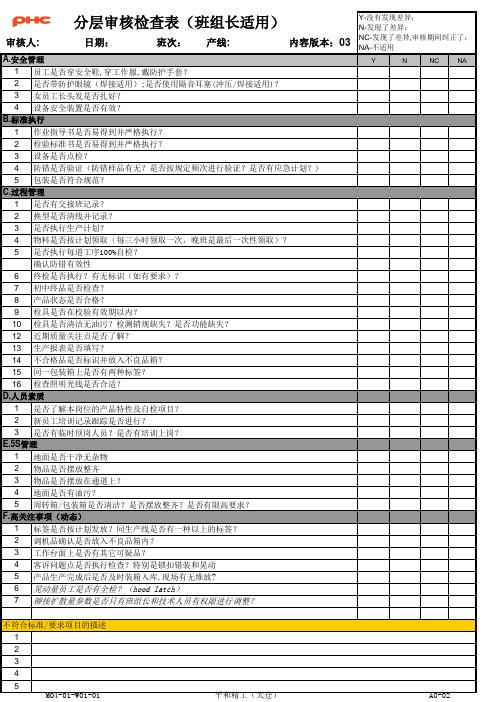

LPA检查表(班组长适用)

Y N NC NA 1员工是否穿安全鞋,穿工作服,戴防护手套?2是否带防护眼镜(焊接适用);是否使用隔音耳塞(冲压/焊接适用)?3女员工长头发是否扎好?4设备安全装置是否有效?1作业指导书是否易得到并严格执行?2检验标准书是否易得到并严格执行?3设备是否点检?4防错是否验证(防错样品有无?是否按规定频次进行验证?是否有应急计划?)5包装是否符合规范?1是否有交接班记录?2换型是否清线并记录?3是否执行生产计划?4物料是否按计划领取(每三小时领取一次,晚班是最后一次性领取)?5是否执行每道工序100%自检?确认防错有效性6终检是否执行?有无标识(如有要求)?7初中终品是否检查?8产品状态是否合格?9检具是否在校验有效期以内?10检具是否清洁无油污?检测销规缺失?是否功能缺失?12近期质量关注点是否了解?13生产报表是否填写?14不合格品是否标识并放入不良品箱?15同一包装箱上是否有两种标签?16检查照明光线是否合适?1是否了解本岗位的产品特性及自检项目?2新员工培训记录跟踪是否进行?3是否有临时顶岗人员?是否有培训上岗?1地面是否干净无杂物2物品是否摆放整齐3物品是否摆放在通道上?4地面是否有油污?5周转箱/包装箱是否清洁?是否摆放整齐?是否有限高要求?1标签是否按计划发放?同生产线是否有一种以上的标签?2调机品确认是否放入不良品箱内?3工作台面上是否有其它可疑品?4客诉问题点是否执行检查?特别是锁扣错装和晃动5产品生产完成后是否及时装箱入库,现场有无堆放?6晃动量员工是否有全检?(hood latch)7铆接扩散量参数是否只有班组长和技术人员有权限进行调整?12345B.标准执行C.过程管理D.人员素质E.5S 管理分层审核检查表(班组长适用)Y-没有发现差异;N-发现了差异;NC-发现了差异,审核期间纠正了;NA-不适用 审核人: 日期: 班次: 产线: 内容版本:03A.安全管理F.高关注事项(动态)不符合标准/要求项目的描述。

LPA过程分层审核检查表(2019-01)

LPA 过程分层审核检查表

审核车间/工位: _____________ 审核人:_________________________审_核时间:____年_ ___ 月___日审核项目改善项目对策实施结果验证人日期

生产岗位(包括返工)是否有SOP(作业指导书);核对

3

SOP 与实际生产是否符合

4 生产作业是否按照SOP的步骤进行操作

首件和过程检验记录表是否按要求填写(含旋紧记录、加油

6

记录、逐台检验记录)

7 合格品与不良品是否有明确的标识,并且隔离存放

8 工作区域地面是否整洁、物品摆放是否整齐

9 设备作业指导书是否完整,点检记录是否符合

10 设备是否有漏油现象

11 工装是否有标识并规定放置,工装清单是否及时更新

12 原辅材料是否按规定位置放置

分层审核发现的不能立即纠正解决的问题是否增加到分层审

18

核对策措施表并被跟踪

19 顾客反馈的问题点是否在现场公布并及时更新

26 当发生品质抱怨后生产现场的SOP是否及时更新

27 顾客反馈问题点整改是否根据时间节点整改完成

28 车间月度的工作计划是否按节点完成

29 车间管理人员是否了解,车间的管理目标以及部门的经营指标

30 车间是否有降本项目(降本跟踪数据)持续开展

说明1.审核后每个检查项可以有三个结果:“Y代”表没有发现差异;“N代”表发现差异;“NC”代表发现差异审核期间已纠正。

2. 分层审核时有发现改进项记录在跟踪表中,并进行跟踪确认。

3. 基层主管审核项目:1-16项(4次/月);部长审核项:1-30项(1次/月)。

分层过程审核(LPA)检查表

物流 Logistics

物料员是否依据:物料包装规范进行内部包 装转换并黏贴来料标签(不可将不同批次物 料放置于同一周转箱内)

whether Material member conduct Internal 3 packaging transformation according to

Material packaging standard and paste material label(Do not place the different batches of material in the same turnover box)

防错装置正常工作 5 Mistake proofing devices( work properly

反馈现场主管调整设备压力 feedback to site supervisor and request them to adjust the equipment pressure

反馈现场主管进行设备点检及保养 feedback to site supervisor for equipment check and maintenance

通知现场主管黏贴半成品标签 inform the site supervisor to post Semi-finished product label

审核人Audit/审核日期date:

班次 Class:

批量生产前是否进行首件确认并将首件悬挂 于生产机台上 1 Whether conduct first article inspection before mass production and initial workpiece is hanged on production machines

LPA装配车间分层审核检查表

6

工装、设备点检完好

7

生产所需零部件已到位Leabharlann 8生产线样品已到位

9

产品标识到位

10

劳动防护用品已配备,如手套,口罩

11

产品防护措施到位,如桌布、衬纸

12

生产线照明条件良好

13

周转用具清洁

14

工作台清洁

15

场地清洁

备 注:

由装配车间各组长负责对以上项目进行检查 以上项目经检查符合后请打“√”,不符项

打“X”,不涉及的划“/” 所有涉及的项目符合时才能安排正常生产

13号

14号

15号

16号

装 配 车 间 分 层 审 核 检 查 表--作业准备点检

工位:装配线 序号

1

组别:

检查人:

检查日期:

点检项目 1号 2号 3号 4号 5号 6号 7号 8号 9号 10号 11号 12号

操作工已经过培训

2

装配工艺卡已到位

3

产品的包装规范已到位

4

操作员了解操作流程和产品的缺陷类型

5

操作工了解产品的防护要求

LPA检查表(生产管理人员及质量工程师适用)

11

IQC检验时是按照规定的抽样标准在抽取样 本吗?

进料检验不良时,不合格品的处理是否按规 12 定及时间处理?有无超过规定期限未处理情

况?

13

对生产中发现的来料不良,IQC是否及时进行 处理?

M03-01-W01-07

平和精工(太仓)

1/3

内容版本:01

Action Owner 负责人

Remark 备注

15

制程PPM达到目标了吗?如果没有,相关的行 动由谁在主持展开?Q图每日都有更新吗?

16

来料有合格标识并作追塑性记录吗?对来料 不良有标示隔离吗?

17

有作业前的点检表格并记录按要求实施了吗 (手拿已填好的记录来一项一项检查)?

防错样件确认其保存完好(清洁,在有效期

18

内),并在防错点检中被使用.(随机抽查一 个,能证明被有效检测)?同时验证产线所有

Check Record / 检查记录

Y/N? 判定

Dept. 部门

3

待验区物料摆放是否整齐,物料的批次号是 否有按先入先出要求整理?

4

IQC检验出的不良品是否及时与良品作出区 隔?标示是否明确?

5 发料是否实行先入先出?

良品退库是否保留了原有标签或复制原来标 6 签(需有零件号、数量、LOTNO等信息)?

Check Record / 检查记录

Y/N? 判定

Dept. 部门

23

预防性维护记录按计划实施了吗?抽查至少 一周的记录

24

所有的工装,治具,测量仪器等工具有完好无 损的编号吗?有指定有效期的有效吗?

25 现场产品追溯记录是否完整?

26 信息看板保持最新状态吗?

27

对该项目过去发生的客户投诉,相关员工清 楚吗?有反映到现有制程控制的措施吗?

LPA检查表_成品组装

6.3

7.1

7.2

7.3

7.4

Machine Equiremen t Fixture

7.5

Are the appropriate equipments or instruments are calibrated, properly labeled and used with the vadlity? 所有適用設備或儀器是否校準、標識並在有效期內使用?

Machine Equiremen t Fixture

7.11

7.12

Identificati on & Traceabilit y

8.1

8.2

9.1 Testing

9.2

9.3 10.1

10.2 Packing 10.3

4/7

10.4

Is the label content correct, visible, legible, and matches the work instruction? 標籤的內容是否正確,清晰可辨符合要求? Are there written instructions for final inspection standards and requirements available and followed? 是否有成品檢驗標準並實施? Do the inspectors carry out inspection according to inspection plan? 檢驗員是否按抽檢計劃進行抽檢? Are the Productivity Boards properly filled out? 生產看板是否填寫恰當? Are the monthly communication boards fill out with all the information? 在每月的資訊看板上,是否填寫了所有的資訊? Is the Manufacturing Lines clean and orderly? 生產線是否整潔? Is the Fixture Cabinet orederly and clean? 夾具櫃是否整潔? Does the belts on the conveyors clean and work properly? 傳送帶上的皮帶是否乾淨,是否正常工作? Does everything on the manufacturing Floor have a proper place to go? 生產現場的任何事物是否有適當的場所? Does product transfer orderly in the conveyor belt, no "track jam"? 傳送帶上的產品是否有序擺放,沒有堆積等? Are the route aisles free and clear, enabling tugger passing? 貨物路線通道是否暢通乾淨,使小拖車易通過? Are the asile route arrows intact and legible? 通道標示是否完整無缺,清晰易讀?

F-MFG-138_A LPA检查表--生产和质量

9

Are process inspectors up to date inspection record? 巡检员是否按要求做检验记 录?

10

Is FIFO (First In First Out) material management being followed?是否遵循了先进先 出的物料管理原则?

Does evidence (sign in sheet, data charts, etc) at the verification station board indicate that meeheduled and that appropriate 8 assignments / follow up is taking place?验证工作站的看板上贴出的证据(签到表,数据 表等)是否表明了上述会议正在进行中,并且相关任务的跟进工作也正在进行?

经理级以上 问题记录

STD

2

Are the Layered Audits being performed by all levels of the organization?公司中各个 级别是否都进行了分层审核?

Are work place organization standards being followed (e.g. all parts/tools/jigs in 3 station have a designated space)?是否遵守了工作地点组织标准?(例如:所有部件/工

For "code" column ,When N items are identified ,place a Letter NC if corrected immediately otherwise write a Letter N 当对某项进行审核 时,如果问题立即改正,则填入“NC”,否则填入“N”。

锻造厂过程审核LPA检查表(doc 10页)

锻造厂过程审核LPA检查表

工序:环件下料过程时间:2011 年 5 月29 日审核员:版本号:2011A-0

序号问题符合性

不合格问题描述纠正行动是否

1 下料计划单(工艺卡)要求是否

清晰

√

计划单中没有规定重量偏差要求,没有工艺

员/计划员签字签字。

工艺卡重新下达

2 测量工具符合性(有效期、精确

度)

√

精度等级要求±1mm,实际使用的测量工具

只是圈尺,达不到精度要求

更换、送检

锻造厂过程审核LPA检查表

工序:加热过程时间:2011 年 5 月29 日审核员:版本号:2011A-0

锻造厂过程审核LPA检查表

工序:冲孔过程时间:2011 年 5 月29 日审核员:版本号:2011A-0

锻造厂过程审核LPA检查表

工序:辗环过程时间:2011 年 5 月29 日审核员:版本号:2011A-0

锻造厂过程审核LPA检查表

工序:环件正火过程时间:2011 年 5 月29 日审核员:版本号:2011A-0

锻造厂过程审核LPA检查表

工序:环件机加工过程时间:2011 年 5 月29 日审核员:版本号:2011A-0。

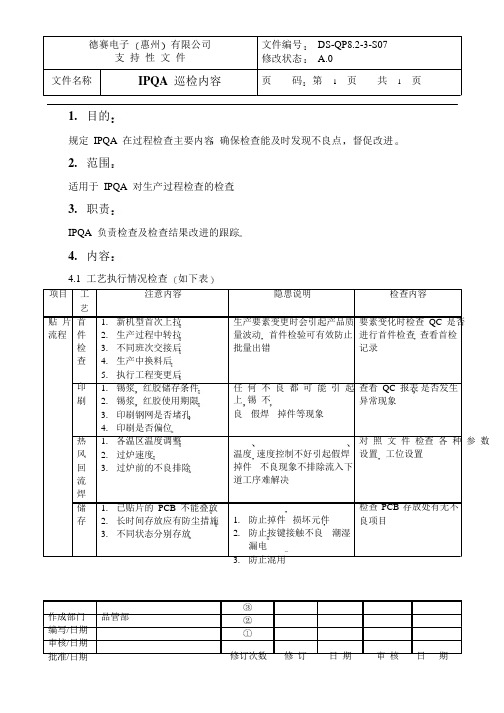

IPQA巡查内容

1. 目的码规定 IPQA 在过程检查主要内容 确保检查能及时发现不良点 督促改进2. 范围适用于 IPQA 对生产过程检查的检查3. 职责IPQA 负责检查及检查结果改进的跟踪4. 内容4.1 工艺执行情况检查 如下表新机型首次上拉 生产过程中转拉 不同班次交接后 生产中换料后 执行工程变更后 锡浆 红胶储存条件 锡浆 红胶使用期限 印刷钢网是否堵孔 印刷是否偏位 各温区温度调整 过炉速度过炉前的不良排除不能叠放长时间存放应有防尘措施 不同状态分别存放量波动 批量出错上 锡不 良 假焊 温度 速度控制不好引起假焊掉件 防止掉件 损坏元件防止按键接触不良 漏电 防止混用进行首件检查 查看首检报表 参 数设置码不同型号标识特定要求标识销售区域标识工程变更前后标识不同状态或不良品标识电子料防潮线路板防潮防尘防止腐蚀性物质或手指接触焊盘每日开拉后首件确认新产品首件确认转拉首件确认工程变更后首件确认人员调整后的首件确认上料后首件确认清除孔边杂物铜皮面防止杂物污染封孔应用高温胶纸放变形挤压磨擦跳线应贴板电解电容不能扭脚交叉脚其元如电感转拉时原机型物料应全部清工程变更后的标识不同型号的标识助焊剂比重线脚高度不同高度要求的防止不同产品不同要求同方案等的混用电子料受潮易变质损坏路板受潮腐蚀后易被氧化焊盘污染不良作业引起掉件件防止碰件防止电容自己短路接触不良防止混用接质量问题不同成分不同脚太低易造成焊点脱焊或切坏贴片元件储防护操作人员的操作过程了解生产要素变化情况检查扩孔封孔操作后的检查操作人员操作过程记录码上架时防止掉板掉件有贴片元件时防止线路板变形整齐防止自由跌落防止挤压碰撞轻拿人工喷助焊剂时防止助焊剂手工锡炉锡面表层氧化物应手工锡炉严格控制时间和角过炉后的防止腐蚀性物质接触线路板应独立存放不可两块待过炉的线路板存放时间不同种机型线路板不同点的标存在缺陷的线路板的标识线脚高度焊点质量浮件数量掉件后补件易补错变形引起掉件坏贴片元件板或元件损坏线路板或元件等尤其高件杂物易进入线路板引起线路板脏起短路或不灵活锋利工具易划伤铜皮渣上锡不良电线路板伤元件损坏贴片元件铜皮等质量防止误用防止不良品进入后工序防止炉温防止上板时操作不当防止锡面整不良是否正常放时间存放时的分隔方法检查是否有基本标识查的规范和记录对各种型号查记板焊接质量码元件面并防止线路板变形调整位置特殊的元件或卧倒调整防止用力硬压在插件时调整好的杂干净易碰板双面板开孔时不能在硬物上应在较软的物体上振动或悬空用惯用吸锡器开孔要求线脚低的部分应尽可能止线路板互相挤压件完成调整时易压坏元件引起开路接触不良防止双面板贴片元件多撞击时易损坏元件或造成线脚相剪线脚时易造成断铜皮脱焊一次取放线路板太多不可避免发生挤压元件作业造成的缺陷隐患码应用恒温烙铁焊烙铁应保持清洁防止烙铁路板烙铁嘴上不能有太多锡防止掉锡焊接导线应从绝缘层根部焊触或靠近其他线路焊接开关或可调器件时间不能太长不能使用助焊剂线路较密地应无剂IC清洗后的残渣不能残留在线路板上尤其不能残留于被清洗用的溶剂应频繁更换工作台面靠近烙铁处不能置线路板尤其烙铁移动的路径附近尤其贴片元件的焊点偏差定期检查网房的屏蔽效果防止高温烫坏元件化不充分造成假焊焊接难度大难完成应冷却后再焊防止烫坏IC氧电烙铁掉锡易进入线路板或机内或烫坏物料线头太长易造成短路头接触其他线路易引起漏电焊接时间太长易烫坏塑胶使用助焊剂易渗入都会造成接触不良或调节不灵活焊点间或线路间残留物易引起漏电清洗后能带走部分杂物仍然有部分残留于线路板上清洗工具将杂物带入清洗剂中避免烙铁在清洗掉锡于线路板烙铁上有锡易造成贴片元系统误差是造成指标偏差的主要原因网房的屏蔽效果影响调试指标的准确性工具不合适力度难控制太大时易损坏可调器件读数作基础内容执行情况尤其要检查重要工作实施结果必要时进行实验验证检查各种记录抽样检查对相容掌握程度观察调试人员的调试过程对调试好的线路板进行检查和复测日期审核惠州持文码仪器的读数调试人员应能准确判定调试的最佳点值定性指标调至最佳点对采样读数的仪器如数值万用表频率计读数瞬时出现指定值不能保证调试的准确性态时的仪器读数反复调整连续化仪如示波器信纳表调试向最佳值靠近直方向调整至最佳值点蜡应适量蜡不能滴在其他器件或线路板上所置线路板装测试架时要均匀能压住电子器件法造成线路板变形不良品应尽快标识隔离防止漏机或个别指标或功功能测试安排应合理全面模拟各种使用实际状况或次准确把或弄脏损损坏线修订次数修订日期审核日期码给技术人员分析解决员确认键板上的元件跳线应贴板焊点要小键板剪线脚时应水平剪断不能向任何方向扭或拔小防止锡渣焊剂贱入按键盘键板上有 LED压撞击上有叠所有键板不能长时间裸露存要有防尘防潮措施防止胶水过量倒回更改前的指标造成大量产品存在缺陷或脱焊按键有杂物引起短路弹性不良等会引起胶水外溢影响外观拖胶引起胶水粘住开关等活动器件打胶不到位胶水不起作用工好码峰围杂金属线脚带入声腔内安装导电胶应防止偏位防止胶粒上有杂物导电胶储安装线路板禁止用力敲击安装工位不能调整线路板上的元件位置扭动元件配时应尽快反馈给前工序解风批嘴应合适力矩应经常验证调整合适防止重要位置的螺丝滑牙内部布线应整洁避免靠近螺丝柱固定模组时禁止用风批嘴压合壳除确认前工序都已完成工作台磨擦防止字钮弹性不良等防止声音失真膜防止按键接触不良失效易损坏元件或线路板其易损坏贴片元件高频部分调整后引起分布参数变化部分器件调整时易引起碰件使元件断裂接触不良等风批力矩不合适造成螺丝引起固定防止螺丝柱压断导线模组板薄线细外观要风批压在模组上易铜皮防止异物进入机内避免造成整机隐患码所有机型应有入网贴纸上表面的贴纸应贴整齐美观防止起皱镜片应有保护膜可视包装内部胶袋应整洁漏配件装料部工艺要求对时有时无的故障产品在不能确认故障已排除时不能下拉调作防护施所有接静电防护设备应定期检查施效果应国家监督管理要求影响用户购买欲望防止储存花影响用户购买欲望缺少配件影响使用防止误导用户引起争议引起故障隐患现象排除可能从测试位漏过调试误差损坏静电敏感器件防静电要求高任何环节或工序疏忽都可能引起损坏果对改进静电防护体系有重要指导作用完整核对包装料检查包维修员相关问题的处理方法静电的设备和方法批准/日期修订次数修订日期审核日期码 有序 工具定期维护 保养 清洗烙铁用的吸水绵应保持有适量水分工禁 有杂 所有工序严禁敲打烙铁剪 线7. 保持工具的完好应有正确使用方法并经常维护质量隐患的关键 是每个员工日常工作内容的一部分 的维护与保养是保证工作效率和质量的基础关 内 容4.2 其他内容检查 参考 巡拉检查报告 规定内容 .5. 记录巡拉检查报告审核/日期 批准/日期修订次数 修 订日 期审 核 日 期。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.6

Was the screw driver force log filled out ? 電批扭力記錄表是否填寫? Is the screw driver force within specification of the work instruction? 電批扭力是否符合作業指導書上的規範? Are the log sheets properly filled out for testing the solder iron tips? 烙鐵頭溫度記錄表是否填寫?

7.7

7.8

3/7

7.9

Is the solder iron temperory within specification of the work instruction? 烙鐵頭溫度是否符合作業指導書上的規範?

7.10

Does the the parameter of hot melt machine, pneumatic equipment etc match the work instruction? 熱熔機器和氣動設備等的設置參數是否符合作業指導書的規範? Does the actual result checking and matching the parameter setting of hot melt machine, pneumatic equipment etc? 熱熔機器和氣動設備設置參數是否點檢並 與規定的參數一致? Does operator inform supervisor or proper people immediately and stop line when the machine is broken, or other abnormalities happens? 生產設備出現故 障或其他異常發生時,操作人員是否及時通知主管或相關人員和停線? At each workstation, are all the labels for tool or part placement presentable and clean? 在任一工站,工裝夾具或零件是否有標識,並清晰可辨? Is date code system avaible and the running date code label matchs the production date? 是否有生產日期編碼系統,生產日期編碼是否與生產日期一致? Is there appropriate function reference or golden sample used? 是否有功能參考或標準樣板? Review the hearing operation. Does the operator check all the channel? 查看聽音測試操作,作業員是否確認所有的聲道? Are the channels being checked more than once? 各個聲道是否確認過一次以上? Is there awritten instruction for packing requirements? 是否有包裝要求的操作指引? Packing requirements are actual existing and the workers are familiar with them? 包裝要求是否清楚,作業員是否熟悉? Does the packaging labels match the product labels on the product? 包裝標籤和產品標籤相符嗎?

3.5

3.6 WI 3.7

4.1

4.2 Employee competenc e

4.3

4.4

5.1 ESD 5.2

Is there a record of all employees' ESD training history? 作業員是否經過ESD培訓?

Are the operators wearing gloves, wrist strap etc at appropriate station? 在適當的工站,作業員都戴手套、靜電手腕等? Is there nonconformity control procedure availble? 是否有不合格控制程序?

6.3

7.1

7.2

7.3

7.4

Machine Equiremen t Fixture

7.5

Are the appropriate equipments or instruments are calibrated, properly labeled and used with the vadlity? 所有適用設備或儀器是否校準、標識並在有效期內使用?

Machine Equiremen t Fixture

7.11

7.12

Identificati on & Traceabilit y

8.1

8.2

9.1 Testing

9.2

9.3 10.1

10.2 Packing 10.3

4/7

10.4

Is the label content correct, visible, legible, and matches the work instruction? 標籤的內容是否正確,清晰可辨符合要求? Are there written instructions for final inspection standards and requirements available and followed? 是否有成品檢驗標準並實施? Do the inspectors carry out inspection according to inspection plan? 檢驗員是否按抽檢計劃進行抽檢? Are the Productivity Boards properly filled out? 生產看板是否填寫恰當? Are the monthly communication boards fill out with all the information? 在每月的資訊看板上,是否填寫了所有的資訊? Is the Manufacturing Lines clean and orderly? 生產線是否整潔? Is the Fixture Cabinet orederly and clean? 夾具櫃是否整潔? Does the belts on the conveyors clean and work properly? 傳送帶上的皮帶是否乾淨,是否正常工作? Does everything on the manufacturing Floor have a proper place to go? 生產現場的任何事物是否有適當的場所? Does product transfer orderly in the conveyor belt, no "track jam"? 傳送帶上的產品是否有序擺放,沒有堆積等? Are the route aisles free and clear, enabling tugger passing? 貨物路線通道是否暢通乾淨,使小拖車易通過? Are the asile route arrows intact and legible? 通道標示是否完整無缺,清晰易讀?

6.1 Nonconformity control & Repair

2/7

Nonconformity control & Repair

6.2

Is the nonconformity labeled and separated? 不合格是否標識和隔離? At the repair station, Are the failure modes being tracked for todays builds on the log sheet?返修工位,每班的不良品是否追蹤並記錄在表單上? Do all machines/equipment/instruction have proper work instructions? 所有設備/儀器是否有操作指導書? Review the Preventative Maintenance Log? Pick one or two the machines or equipments on the line and review the maintenance log. Is the machine maintenance log up to date? 任選一二台設備,查看其保養記錄。 保養記錄是否更新? Review the Fixture Maintenance Log? Pick one or two of the fixtures on the line and review the maintenance log. Is the fixture maintenance log up to date? 任選一二個夾具,查看其保養記錄,保養記錄是否更新? Are the equipments/fixtures all properly labeled? 所有的設備/夾具是否都有標識?

2.1 FAI 2.2

3.1

3.1.1

3.1.2

3.2 k instructions removed from the production area? 過期的操作指导书是否從生產線撤掉?

1/7

3.4

Are the stations deployed on the line matching flowchart or control plan? 工站排位與流程圖或控制計劃一致嗎? Does the work instruction match the product running on the line? 作業指導書和生產線上的生產的產品匹配嗎? Do the working instruction match the fixture number at every appropriate station on the line? 生產線上任一工站夾具編號和作業指導書上規定的一致嗎? Are the operators following the process? 作業員是否按照流程作業? Pick on or two operators, Is the operator tranied to work at his or her station? 任選一二個作業員, 查看對於其工作的工站,是否經過培訓? Are operator training records visiblely displayed on the manufacturing floor? 所有操作人員的培訓記錄是否能於生產區域內查詢? Does operator follow the work instructions properly to complete the tasks assigned? 操作人員是否正確執行操作指導書上的所規定的內容? Ask an operator what he/she is suppose to do and compare it to the work instruction. Does the operator know what he/she is suppose to be doing? 詢問一個作業員他/她該做什麼,然後核對作業指導書。作業員清楚他/她所做的 工作嗎?