数控刀具国家标准

数控刀具国家标准

数控刀具国家标准一.可转位刀具刀片型号编制标准1.可转位车刀型号表示规则GB/T5343.1,它等效采用ISO5680-1989。

它适用于可转位外圆车刀、端面车刀、防形车刀及拼装复合刀具的模块刀头的型号编制。

其型号也是由按规定顺序排列的一组字母和数字代号所组成。

2.可转位带孔铣刀型号表示规则它是在ISO7406-1986的基础上制订的。

它适用于可转位面铣刀、三面刃(槽)铣刀、套式立铣刀及圆柱形铣刀型号的编制。

其型号由11个号位组成(面铣刀只有10个号位,没有第11个号位)。

前1~4号位表明刀体的特征。

波折号后边的号位表示刀片装夹方式和刀片特征。

3.可转位带柄铣刀型号表示规则它是在国际标准ISO7848-1986的基础上制订的。

它的型号也由11个号位组成。

其中有5个号位表示刀体的特征,两个号位表示柄部的特征,另外4个号位则表示刀片的装夹方法及其切削刃长度的特征。

4.可转位刀片型号表示规则GB2076-87,等效ISO1832-85,国内外硬质合金厂生产的切削用可转位刀片(包括车刀片和铣刀片)的型号都符合这个标准。

它是由给定意义的字母和数字代号,按一定顺序排列的十个号位组成。

其中第8和第9个号位分别表示切削刃截面形状和刀片切削方向,只有在需要的情况下才予标出。

二.可转位刀片标准1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准ISO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径rε的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

3.GB2078-78(代替GB2078-80)带圆孔的硬质合金可转位刀片:此标准等效采用国际标准ISO3364-1985。

数控(CNC)刀柄标准【详述】

数控(CNC)刀柄标准、各国刀柄标准内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.加工中心的主轴锥孔通常分为两大类,即锥度为7:24 的通用系统和1:10 的HSK 真空系统。

7:24 锥度的通用刀柄锥度为7:24 的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS07388/1 (国际标准)、MAS BT(日本标准)以及ANSI/ASME(美国标准)。

NT 型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN 69871 型(即JT)和MAS BT 型两种刀柄。

DIN 69871 型的刀柄可以安装在DIN 69871 型和ANSI/ASME 主轴锥孔的机床上,IS0 7388/1 型的刀柄可以安装在DIN69871 型、IS0 7388/1 和ANSI/ASME 主轴锥孔的机床上,所以就通用性而言,IS0 7388/1 型的刀柄是最好的。

(1)DIN 2080 型(简称NT 或ST)DIN 2080 是德国标准,即国际标准ISO 2583 ,是我们通常所说NT 型刀柄,不能用机床的机械手装刀而用手动装刀。

(2)DIN 69871 型(简称JT、DIN、DAT 或DV)DIN 69871 型分两种,即DIN 69871 A/AD 型和DIN 69871 B 型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

(3)ISO 7388/1 型(简称IV 或IT)其刀柄安装尺寸与DIN 69871 型没有区别,但由于ISO 7388/1 型刀柄的D4 值小于DIN 69871型刀柄的D4 值,所以将ISO 7388/1 型刀柄安装在DIN 69871 型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO 7388/1 型机床上则有可能会发生干涉。

数控刀具国家标准

国内数控机床刀具标准及选择国内数控机床刀具标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

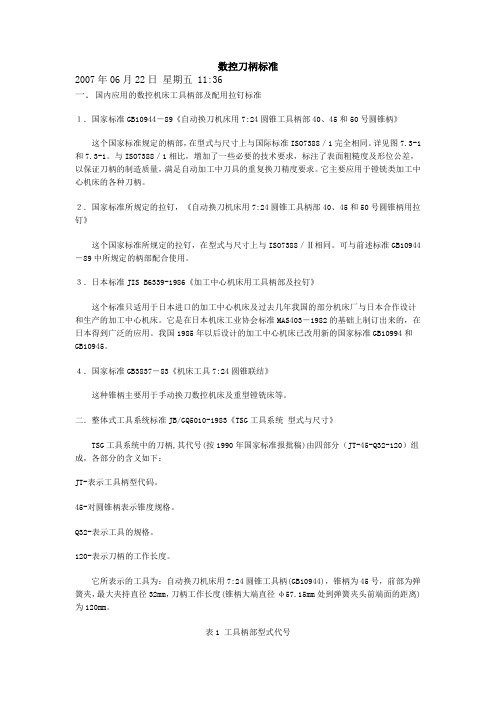

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

表1 工具柄部型式代号代号工具柄部型式JT 自动换刀机床用7:24圆锥工具柄 GB 10944-89BT 自动换刀机床用7:24圆锥BT型工具柄 JIS B6339ST 手动换刀机床用7:24圆锥工具柄 GB 3837.3-83MT 带扁尾莫氏圆锥工具柄 GB 1443-85MW 无扁尾莫氏圆锥工具柄 GB 1443-85ZB 直柄工具柄 GB 6131-85表2 工具的用途代号及规格参数用途代号用途规格参数表示的内容J 装直柄接杆工具装接杆也直径—刀柄工作长度Q 弹簧夹头最大夹持直径—刀柄工作长度XP 装削平型直柄工具装刀孔直径—刀柄工作长度Z 装莫氏短锥钻夹头莫氏短锥号—刀柄工作长度ZJ 装莫氏锥度钻夹头贾氏锥柄号—刀柄工作长度M 装带扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MW 装无扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MD 装短莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度JF 装浮动绞刀绞刀块宽度—刀柄工作长度G 攻丝夹头最大攻丝规格—刀柄工作长度TQW 倾斜型微调镗刀最小镗孔直径—刀柄工作长TS 双刃镗刀最小镗刀直径—刀柄工作长度TZC 直角型粗镗刀最小镗孔直径—刀柄工作长度TQC 倾斜型粗镗刀最小镗孔直径—刀柄工作长度TF 复合镗刀小孔直径/大孔直径—孔工作长度TK 可调镗刀头装刀孔直径—刀柄工作长度XS 装三面刃铣刀刀具内孔直径—刀柄工作长度XL 装套式立铣刀刀具内孔直径—刀柄工作长度XMA 装A类面铣刀刀具内孔直径—刀柄工作长度XMB 装B类面铣刀刀具内孔直径—刀柄工作长度XMC 装C类面铣刀刀具内孔直径—刀柄工作长度KJ 装扩孔钻和铰刀1:30圆锥大端直径—刀柄工作长度数控刀具国家标准概述:1、可转位刀具的基本概念可转位刀具是将预先加工好并带有若干个切削刃的多边形刀片,用机械夹固的方法夹紧在刀体上的一种刀具。

数控技术标准

数控技术标准数控技术是现代制造业中的重要组成部分,它通过计算机控制实现对机床或其他自动控制设备的精确控制。

数控技术的应用广泛,涉及到机械加工、自动化生产和智能制造等领域。

为了确保数控技术的稳定性和可靠性,制定并遵守一套标准是必不可少的。

本文将探讨数控技术的标准化内容,包括数控编程语言、数控机床精度和刀具标准等方面。

一、数控编程语言标准数控编程语言是数控技术的核心,它决定了数控机床的动作和加工路径。

为了实现数控设备间的通用性和互操作性,国际标准化组织制定了数控编程语言标准ISO 6983。

该标准规定了数控程序的格式和语法,包括G、M、S、T等代码的定义和使用方法。

同时,ISO 6983还规定了数控编程语言的基本功能,如机床坐标系选择、刀具半径补偿和插补运动等。

除了ISO 6983,还有其他国家和行业标准,如美国的G代码和日本的ISO 14649,用于更好地适应不同地区和行业的需求。

二、数控机床精度标准数控机床的加工精度是影响产品质量的关键因素之一。

为了对数控机床的精度进行评估和比较,国际标准化组织制定了数控机床精度标准ISO 230。

该标准包括数控机床的几何误差、运动误差和换刀误差等方面的评定方法。

几何误差包括机床轨道的直线度、平行度和垂直度等;运动误差包括位置误差、重复定位精度和插补误差等;换刀误差包括刀具长度和刀具半径测量的准确性等。

通过遵守ISO 230标准,可以保证数控机床的加工精度符合要求,提高产品质量。

三、刀具标准刀具是数控加工过程中不可或缺的工具,刀具的质量和性能直接影响加工效果。

为了实现刀具间的互换和通用性,制定刀具标准是必要的。

国际标准化组织制定了刀具接口标准ISO 7388。

该标准规定了刀具与主轴的连接方式,包括刀柄形状、螺纹类型和锥度等参数。

ISO 7388还规定了刀具尺寸的编码方法,确保了刀具的统一命名和识别。

除了ISO 7388,还有其他国家和行业标准,如HSK标准和CAT标准,用于不同类型的刀具和机床。

(新)国内数控机床刀具标准_

国内数控机床刀具标准一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

数控刀柄标准

数控刀柄标准2007年06月22日星期五 11:36一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

中国数控机床刀具标准

中国数控机床刀具标准首先,中国数控机床刀具标准对数控机床刀具的分类进行了规定。

根据使用场景和刀具结构,将数控机床刀具分为车削刀具、铣削刀具、钻削刀具和攻丝刀具等多个类别。

每个类别又进一步细分为多个类型,以满足不同加工工艺需要。

其次,数控机床刀具标准规定了刀具的基本要求。

包括刀具材料的选择、刀具几何形状的要求、刃口尺寸和精度要求等。

这些要求对刀具的质量和性能起到了决定性的作用,确保了刀具在加工过程中的稳定性和寿命。

此外,数控机床刀具标准还规定了刀具的表面质量和加工精度要求。

刀具的表面质量要求平整光洁,不存在裂纹、气泡、皱纹等缺陷。

同时,刀具的加工精度要求也非常严格,包括切削刃的直径误差、切削刃的跳动度、刀尖圆度误差等。

此外,数控机床刀具标准还规定了刀具的标识、包装和运输要求。

标识部分包括刀具规格、型号、批次号等信息,以便用户正确选择和使用刀具。

而包装和运输要求则保证了刀具在运输过程中不受损坏,确保刀具质量和性能无损。

最后,数控机床刀具标准还规定了数控机床刀具的检验方法。

包括外观质量检验、尺寸精度检验、加工精度检验等多个方面。

通过这些检验方法,可以对刀具的各项指标进行准确测量和评估,确保刀具在使用前符合要求。

总之,中国数控机床刀具标准是保证数控机床刀具质量和性能稳定的重要依据。

它规定了刀具的分类、基本要求、表面质量和加工精度要求,同时还规定了刀具的标识、包装和运输要求,以及检验方法。

这些标准的制定和执行,有助于提高数控机床刀具的质量水平,促进刀具产业的发展。

数控刀具柄部及拉钉标准

一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

刀具标准精选(最新)

刀具标准精选(最新)G145《GB/T145-2001 中心孔》G967《GB/T 967-2008 螺母丝锥》G968《GB/T 968-2007 丝锥螺纹公差》G969《GB/T 969-2007 丝锥 技术条件》G970.1《GB/T 970.1-2008 圆板牙 第1部分:圆板牙和圆板牙架的型式和尺寸》G970.2《GB/T 970.2-2008 圆板牙 第2部分:技术条件》G971《GB/T 971-2008 滚丝轮》G972《GB/T 972-2008 搓丝板》G1109《GB/T 1109-2004 短莫氏锥柄立铣刀》G1112《GB/T 1112-2012 键槽铣刀》G1114《GB/T1114.1~2-1998 套式立铣刀》G1115《GB/T1115-2002 圆柱形铣刀》G1119《GB/T1119.1~2-2002 尖齿槽铣刀》G1124《GB/T1124.1~3-1996 凸凹半圆铣刀》G1124.1《GB/T 1124.1-2007 凸凹半圆铣刀 第1部分:型式和尺寸》G1124.2《GB/T 1124.2-2007 凸凹半圆铣刀 第2部分: 技术条件》G1127《GB/T 1127-2007 半圆键槽铣刀》G1131.1《GB/T 1131.1-2004 手用铰刀 第1部分:型式和尺寸》G1131.2《GB/T 1131.2-2004 手用铰刀 第2部分:技术条件》G1132《GB/T 1132-2004 直柄和莫氏锥柄机用铰刀》G1134《GB/T 1134-2008 带刃倾角机用铰刀》G1135《GB/T 1135-2004 套式机用铰刀和芯轴》G1139《GB/T 1139-2004 莫氏圆锥和米制圆锥铰刀》G1142《GB/T 1142-2004 套式扩孔钻》G1143《GB/T 1143-2004 60°、90°、120° 莫氏锥柄锥面锪钻》G1438.1《GB/T 1438.1-2008 锥柄麻花钻 第1部分:莫氏锥柄麻花钻的型式和尺寸》G1438.2《GB/T 1438.2-2008 锥柄麻花钻 第2部分:莫氏锥柄长麻花钻的型式和尺寸》G1438.3《GB/T 1438.3-2008 锥柄麻花钻 第3部分:莫氏锥柄加长麻花钻的型式和尺寸》G1438.4《GB/T 1438.4-2008 锥柄麻花钻 第4部分:莫氏锥柄超长麻花钻的型式和尺寸》G1442《GB/T 1442-2004 直柄工具用传动扁尾及套筒尺寸》G1443《GB/T1443-1996 机床和工具柄用自夹圆锥》G2075《GB/T 2075-2007 切削加工用硬切削材料的分类和用途 大组和用途小组的分类代号》G2076《GB/T 2076-2007 切削刀具用可转位刀片型号表示规则》G2078《GB/T 2078-2007 带圆角圆孔固定的硬质合金可转位刀片尺寸》G2080《GB/T 2080-2007 带圆角沉孔固定的硬质合金可转位刀片尺寸》G3464.1《GB/T 3464.1-2007 机用和手用丝锥:通用柄机用和手用丝锥》G3464.2《GB/T 3464.2-2003 细长柄机用丝锥》G3464.3《GB/T 3464.3-2007 机用和手用丝锥:短柄机用和手用丝锥》G3506《GB/T 3506-2008 螺旋槽丝锥》G3832《GB/T 3832-2008 拉刀柄部》G3837《GB3837-2001 7:24手动换刀刀柄圆锥》G4211.1《GB/T 4211.1-2004 高速钢车刀条 第1部分:型式和尺寸》G4211.2《GB/T 4211.2-2004 高速钢车刀条 第2部分:技术条件》G4243《GB/T 4243-2004 莫氏锥柄长刃机用铰刀》G4244《GB/T 4244-2004 带刃倾角直柄机用铰刀》G4245《GB/T 4245-2004 机用铰刀技术条件》G4246《GB/T 4246-2004 铰刀特殊公差》G4247《GB/T 4247-2004 莫氏锥柄机用桥梁铰刀》G4248《GB/T 4248-2004 手用1:50锥度销子铰刀技术条件》G4250《GB/T 4250-2004 圆锥铰刀 技术条件》G4251《GB/T 4251-2008 硬质合金机用铰刀》G4252《GB/T 4252-2004 硬质合金莫氏锥柄机用铰刀》G4253《GB/T 4253-2004 硬质合金铰刀 技术条件》G4256《GB/T 4256-2004 直柄和莫氏锥柄扩扎钻》G4257《GB/T 4257-2004 扩孔钻 技术条件》G4258《GB/T 4258-2004 60°、90°、120° 直柄锥面锪钻》G4259《GB/T 4259-2004 锥面锪钻 技术条件》G4260《GB/T 4260-2004 带整体导柱的直柄平底锪钻》G4261《GB/T 4261-2004 带可换导柱的莫氏锥柄平底锪钻》G4262《GB/T 4262-2004 平底锪钻 技术条件》G4263《GB/T 4263-2004 带整体导柱的直柄90°锥面锪钻》G4264《GB/T 4264-2004 带可换导柱的莫氏锥柄90°锥面锪钻》G4265《GB/T 4265-2004 带导柱90°锥面锪钻 技术条件》G4266《GB/T 4266-2004 锪钻用可换导柱》G4267《GB/T 4267-2004 直柄回转工具 柄部直径和传动方头和尺寸》G5102《GB/T 5102-2004 渐开线花键拉刀 技术条件》G5103《GB/T 5103-2004 渐开线花键滚刀 通用技术条件》G5104《GB/T 5104-2008 渐开线花键滚刀 基本型式和尺寸》G5340.1《GB/T 5340.1-2006 可转位立铣刀 第1部分:削平直柄立铣刀》G5340.2《GB/T 5340.2-2006 可转位立铣刀 第2部分:莫氏锥柄立铣刀》G5340.3《GB/T 5340.3-2006 可转位立铣刀 第3部分:技术条件》G5341.1《GB/T 5341.1-2006 可转位三面刃铣刀 第1部分:型式和尺寸》G5341.2《GB/T 5341.2-2006 可转位三面刃铣刀 第2部分:技术条件》G5342.1《GB/T 5342.1-2006 可转位面铣刀 第1部分:套式面铣刀》G5342.2《GB/T 5342.2-2006 可转位面铣刀 第2部分:莫氏锥柄面铣刀》G5342.3《GB/T 5342.3-2006 可转位面铣刀 第3部分:技术条件》G5343.1《GB/T 5343.1-2007 可转位车刀及刀夹 第1部分:型号表示规则》G5343.2《GB/T 5343.2-2007 可转位车刀及刀夹 第2部分:可转位车刀型式尺寸和技术条件》G6080.2《GB/T 6080.2-2010 机用锯条 第2部分:技术条件》G6078《GB/T6078.1~4-1998 中心钻》G6080.1《GB/T 6080.1-2010 机用锯条 第1部分:型式和尺寸》G6080.2《GB/T 6080.2-2010 机用锯条 第2部分:技术条件》G6081《GB/T6081-2001 直齿插齿刀基本型式和尺寸》G6082《GB/T6082-2001 直齿插齿刀通用技术条件》G6083《GB/T6083-2001 齿轮滚刀基本型式和尺寸》G6084《GB/T6084-2001 齿轮滚刀通用技术条件》G6117.1《GB/T 6117.1-2010 立铣刀第1部分:直柄立铣刀》G6117.2《GB/T 6117.2-2010 立铣刀第2部分:莫氏锥柄立铣刀》G6117.3《GB/T 6117.3-2010 立铣刀第3部分:7:24锥柄立铣刀》G6118《GB/T 6118-2010 立铣刀技术条件》G6119《GB/T 6119-2012 三面刃铣刀》G6120《GB/T 6120-2012 锯片铣刀》G6122《GB/T6122.1~2-2002 圆角铣刀》G6124《GB/T 6124-2007 T型槽铣刀 型式和尺寸》G6125《GB/T 6125-2007 T型槽铣刀 技术条件》G6128.1《GB/T 6128.1-2007 角度铣刀 第1部分:单角和不对称双角铣刀》G6128.2《GB/T 6128.2-2007 角度铣刀 第2部分:对称双角铣刀》G6129《GB/T6129-1996 角度铣刀技术条件》G6130《GB/T6130-2001 镶片圆锯》G6131.1《GB/T 6131.1-2006 铣刀直柄 第1部分:普通直柄的型式和尺寸》G6131.2《GB/T 6131.2-2006 铣刀直柄 第2部分:削平直柄的型式和尺寸》G6131.4《GB/T 6131.4-2006 铣刀直柄 第4部分: 螺纹柄的型式和尺寸》G6132《GB/T 6132-2006 铣刀和铣刀刀杆的互换尺寸》G6133.1《GB/T 6133.1-2006 削平型直柄刀具夹头 第1部分:刀具柄部传动系统的尺寸》G6133.2《GB/T 6133.2-2006 削平型直柄刀具夹头 第2部分: 夹头的连接尺寸和标记》G6135.1《GB/T 6135.1-2008 直柄麻花钻 第1部分:粗直柄小麻花钻的型式和尺寸》G6135.2《GB/T 6135.2-2008 直柄麻花钻 第2部分:直柄短麻花钻和直柄麻花钻的型式和尺寸》G6135.3《GB/T 6135.3-2008 直柄麻花钻 第3部分:直柄长麻花钻的型式和尺寸》G6135.4《GB/T 6135.4-2008 直柄麻花钻 第4部分:直柄超长麻花钻的型式和尺寸》G6138.1《GB/T 6138.1-2007 攻丝前钻孔用阶梯麻花钻 第1部分:直柄阶梯麻花钻的型式和尺寸》G6138.2《GB/T 6138.2-2007 攻丝前钻孔用阶梯麻花钻 第2部分:莫氏锥柄阶梯麻花钻的型式和尺寸》G6139《GB/T 6139-2007 阶梯麻花钻 技术条件》G6335.1《GB/T 6335.1-2010 旋转和旋转冲击式硬质合金建工钻 第1部分:尺寸》G6335.2《GB/T 6335.2-2010 旋转和旋转冲击式硬质合金建工钻 第2部分:技术条件》G6338《GB/T 6338-2004 直柄反燕尾槽铣刀和直柄燕尾槽铣刀》G6340《GB/T 6340-2004 直柄反燕尾槽铣刀和直柄燕尾槽铣刀 技术条件》G9062《GB/T 9062-2006 硬质合金错齿三面刃铣刀》G9205《GB/T9205-2005 镶片齿轮滚刀》G10944.1《GB/T 10944.1-2013 自动换刀7:24圆锥工具柄:A、AD、AF、U、UD 和UF型柄的尺寸和标记》G10944.2《GB/T 10944.2-2013 自动换刀7:24圆锥工具柄:J、JD和JF型柄的尺寸和标记》G10944.3《GB/T 10944.3-2013 自动换刀7:24圆锥工具柄:AC、AD、AF、UC、UD、UF、JD 和 JF型拉钉》G10944.4《GB/T 10944.4-2013 自动换刀7:24圆锥工具柄:柄的技术条件》G10944.5《GB/T 10944.5-2013 自动换刀7:24圆锥工具柄:拉钉的技术条件》 G10947《GB/T 10947-2006 硬质合金锥柄麻花钻》G10948《GB/T 10948-2006 硬质合金T形槽铣刀》G10952《GB/T 10952-2005 矩形花键滚刀》G10953《GB/T 10953-2006 机夹切断车刀》G10954《GB/T 10954-2006 机夹螺纹车刀》G11270.1《GB/T11270.1-2002 超硬磨料制品金刚石圆锯片:焊接锯片》G11270.2《GB/T11270.2-2002 超硬磨料制品金刚石圆锯片:烧结锯片》G12204《GB/T 12204-2010 金属切削基本术语》G14298《GB/T 14298-2008 可转位螺旋立铣刀》G14299《GB/T 14299-2007 可转位螺旋沟浅孔钻》G14300《GB/T 14300-2007 可转位直沟浅孔钻》G14301《GB/T 14301-2008 整体硬质合金锯片铣刀》G14328《GB/T 14328-2008 粗加工立铣刀》G14329《GB/T 14329-2008 键槽拉刀》G14330《GB/T 14330-2008 硬质合金机夹三面刃铣刀》G14333《GB/T 14333-2008 盘形轴向剃齿刀》G14348《GB/T 14348-2007 双圆弧齿轮滚刀》G14661《GB/T 14661-2007 可转位A型刀夹》G14764《GB/T14764-1993 手用钢锯条》G14895《GB/T 14895-2010 金属切削刀具术语 切齿刀具》G15306.1《GB/T 15306.1-2008 陶瓷可转位刀片 第1部分:无孔刀片尺寸(G级)》G15306.2《GB/T 15306.2-2008 陶瓷可转位刀片 第2部分:带孔刀片尺寸》G15306.3《GB/T 15306.3-2008 陶瓷可转位刀片 第3部分:无孔刀片尺寸(U级)》G15306.4《GB/T 15306.4-2008 陶瓷可转位刀片 第4部分:技术条件》G15307《GB/T 15307-2008 可转位钻头用削平直柄》G16456.1《GB/T 16456.1-2008 硬质合金螺旋齿立铣刀 第1部分:直柄立铣刀 型式和尺寸》G16456.2《GB/T 16456.2-2008 硬质合金螺旋齿立铣刀 第2部分:7:24 锥柄立铣刀 型式和尺寸》G16456.3《GB/T 16456.3-2008 硬质合金螺旋齿立铣刀 第3部分:莫氏锥柄立铣刀 型式和尺寸》G16456.4《GB/T 16456.4-2008 硬质合金螺旋齿立铣刀 第4部分:技术条件》 G16459《GB/T16459-1996 面铣刀寿命试验》G16460《GB/T16460-1996 立铣刀寿命试验》G16461《GB/T16461-1996 单刃车削刀具寿命试验》G16770.1《GB/T 16770.1-2008 整体硬质合金直柄立铣刀 第1部分:型式与尺寸》G16770.2《GB/T 16770.2-2008 整体硬质合金直柄立铣刀 第2部分:技术条件》G17111《GB/T 17111-2008 切削刀具 高速钢分组代号》G17112《GB/T17112-1997 定心钻》G17983《GB/T17983-2000 带断屑槽可转位刀片切屑控制区的分类和代号》G17984《GB/T 17984-2010 麻花钻技术条件》G17985《GB/T17985.1~3-2000 硬质合金车刀》G18376.1《GB/T 18376.1-2008 硬质合金牌号 第1部分:切削工具用硬质合金牌号》G18955《GB 18955-2003 木工刀具安全 铣刀、圆锯片》G19448.1《GB/T 19448.1-2004 圆柱柄刀夹 第1部分:圆柱柄、安装孔-供货技术条件》G19448.2《GB/T 19448.2-2004 圆柱柄刀夹 第2部分:制造专用刀夹的A型半成品》G19448.3《GB/T 19448.3-2004 圆柱柄刀夹 第3部分:装径向矩形车刀的B型刀夹》G19448.4《GB/T 19448.4-2004 圆柱柄刀夹 第4部分:装轴向矩形车刀的C型刀夹》G19448.5《GB/T 19448.5-2004 圆柱柄刀夹 第5部分:装一个以上矩形车刀的D型刀夹》G19448.6《GB/T 19448.6-2004 圆柱柄刀夹 第6部分:装圆柱柄刀具的E型刀夹》G19448.7《GB/T 19448.7-2004 圆柱柄刀夹 第7部分:装锥柄刀具的F型刀夹》G19448.8《GB/T 19448.8-2004 圆柱柄刀夹 第8部分:Z型、附件》G19449.1《GB/T 19449.1-2004 带有法兰接触面的空心圆锥接口:柄部--尺寸》G19449.2《GB/T 19449.2-2004 带有法兰接触面的空心圆锥接口:安装孔--尺寸》G19449.3《GB/T 19449.3-2013 带有法兰接触面的空心圆锥接口:用于非旋转类工具 柄的尺寸》G19449.4《GB/T 19449.4-2013 带有法兰接触面的空心圆锥接口:用于非旋转类工具 安装孔的尺寸》G20323.1《GB/T 20323.1-2006 铣刀代号 第1部分:整体或镶齿结构的带柄立铣刀》G20323.2《GB/T 20323.2-2006 铣刀代号 第2部分:装可转位刀片的带柄和带孔铣刀》G20324《GB/T 20324-2006 G系列圆柱管螺纹圆板牙》G20325《GB/T 20325-2006 六方板牙》G20326《GB/T 20326-2006 粗长柄机用丝锥》G20327《GB/T 20327-2006 车刀和刨刀刀杆 截面形状和尺寸》G20328《GB/T 20328-2006 R系列圆锥管螺纹圆板牙》G20329《GB/T 20329-2006 端键传动的铣刀和铣刀刀杆上刀座的互换尺寸》G20330《GB/T 20330-2006 攻丝前钻孔用麻花钻直径》G20331《GB/T 20331-2006 直柄机用1:50锥度销子铰刀》G20332《GB/T 20332-2006 锥柄机用1:50锥度销子铰刀》G20333《GB/T 20333-2006 圆柱和圆锥管螺纹丝锥的基本尺寸和标志》G20334《GB/T 20334-2006 G系列和Rp系列管螺纹磨牙丝锥的螺纹尺寸公差》 G20335《GB/T 20335-2006 装可转位刀片的镗刀杆(圆柱形) 尺寸》G20336《GB/T 20336-2006 装可转位刀片的镗刀杆(圆柱形) 代号》G20337《GB/T 20337-2006 装在7:24锥柄心轴上的镶齿套式面铣刀》G20773《GB/T 20773-2006 模具铣刀》G20774《GB/T 20774-2006 手用1:50锥度销了铰刀》G20954《GB/T 20954-2007 金属切削刀具 麻花钻术语》G20955《GB/T 20955-2007 金属切削刀具 丝锥术语》G20959《GB/T 20959-2007 数控立式转塔刀架》G20960《GB/T 20960-2007 数控卧式转塔刀架》G21018《GB/T 21018-2007 金属切削刀具 铰刀术语》G21019《GB/T 21019-2007 金属切削刀具 铣刀术语》G21020《GB/T 21020-2007 金属切削刀具 圆板牙术语》G21950《GB/T 21950-2008 盘形径向剃齿刀》G21951《GB/T 21951-2008 镶或整体立方氮化硼刀片 尺寸》G21952《GB/T 21952-2008 镶聚晶金刚石刀片 尺寸》G21953《GB/T 21953-2008 单刃刀具 刀尖圆弧半径》G21954.1《GB/T 21954.1-2008 金属切割带锯条 第1部分:术语》G21954.2《GB/T 21954.2-2008 金属切割带锯条 第2部分:特性和尺寸》G22096《GB/T 22096-2008 刀具预调测量仪》G24181《GB/T 24181-2009 金刚石焊接锯片基体用钢》G25664《GB/T 25664-2010 高速切削铣刀 安全要求》G25665《GB/T 25665-2010 整体硬切削材料直柄圆弧立铣刀 尺寸》G25666《GB/T 25666-2010 硬质合金直柄麻花钻》G25667.1《GB/T 25667.1-2010 整体硬质合金直柄麻花钻:直柄麻花钻型式与尺寸》G25667.2《GB/T 25667.2-2010 整体硬质合金直柄麻花钻:2°斜削平直柄麻花钻型式与尺寸》G25667.3《GB/T 25667.3-2010 整体硬质合金直柄麻花钻:技术条件》G25668.1《GB/T 25668.1-2010 镗铣类模块式工具系统:型号表示规则》G25668.2《GB/T 25668.2-2010 镗铣类模块式工具系统 第2部分:TMG21工具系统的型式和尺寸》G25669.1《GB/T 25669.1-2010 镗铣类数控机床用工具系统 第1部分:型号表示规则》G25669.2《GB/T 25669.2-2010 镗铣类数控机床用工具系统 第2部分:型式和尺寸》G25670《GB/T 25670-2010 硬质合金斜齿立铣刀》G25671《GB/T 25671-2010 硬质涂层高速钢刀具 技术条件》G25672《GB/T 25672-2010 电锤钻和套式电锤钻》G25673《GB/T 25673-2010 可调节手用铰刀》G25674《GB/T 25674-2010 螺钉槽铣刀》G25992《GB/T 25992-2010 整体硬质合金和陶瓷直柄球头立铣刀 尺寸》G28247《GB/T 28247-2012 盘形齿轮铣刀》G28248《GB/T 28248-2012 印制板用硬质合金钻头》G28249《GB/T 28249-2012 带轮滚刀 型式和尺寸》G28250《GB/T 28250-2012 带模滚刀 型式和尺寸》G28251《GB/T 28251-2012 带轮滚刀和带模滚刀 技术条件》G28252《GB/T 28252-2012 磨前齿轮滚刀》G28253《GB/T 28253-2012 挤压丝锥》G28254《GB/T 28254-2012 螺尖丝锥》G28255《GB/T 28255-2012 内容屑丝锥》G28256《GB/T 28256-2012 梯形螺纹丝锥》G28257《GB/T 28257-2012 长柄螺母丝锥》G28691《GB/T 28691-2012 高精度梯形螺纹拉削丝锥》G29014《GB/Z 29014-2012 切削刀具数据表达与交换 参考字典的定义、原则和方法》G29655《GB/T 29655-2013 钕铁硼速凝薄片合金》H4236《HB 4236-2004 普通钢安装钢丝螺套用内螺纹通孔的机、手用丝锥》H4239《HB 4239-2004 普通钢安装钢丝螺套用内螺纹不通孔的机、手用丝锥》 H4242《HB 4242-2004 轻合金安装钢丝螺套用内螺纹通孔的机、手用丝锥》H4245《HB 4245-2004 轻合金安装钢丝螺套用内螺纹不通孔的机、手用丝锥》 H4264《HB 4264-2004 安装钢丝螺套螺纹孔用丝锥通用规范》H7308《HB7308~7317-1996 过盈螺纹机用和手用丝锥》H7540《HB 7540~7542-1997 55°锥管螺纹用滚丝轮》H7543《HB 7543~7545-1997 55°锥管螺纹用丝锥》H7673《HB 7673~7676-2000 加工钛合金用铝高速钢数控立铣刀》H7787《HB7787-2005 插齿退刀槽尺寸》WJ394《WJ/Z394-1997 机械加工刀具、量具、辅具分类代码系统(JDDM、JLDM、JFDM)》6WJ1478.1《WJ 1478.1-2007 可转位刀具 第1部分:正前角粗齿套式面铣刀》69.00 WJ1478.2《WJ 1478.2-2007 可转位刀具 第2部分:正前角粗齿左切套式面铣刀》69.00WJ1478.3《WJ 1478.3-2007 可转位刀具 第3部分:负前角粗齿套式面铣刀》69.00 WJ1478.4《WJ 1478.4-2007 可转位刀具 第4部分:上压式正前角套式面铣刀》4 WJ1478.5《WJ 1478.5-2007 可转位刀具 第5部分:正前角细齿套式面铣刀》80.50 WJ1478.6《WJ 1478.6-2007 可转位刀具 第6部分:契块式正前角套式面铣刀》4 WJ1478.7《WJ 1478.7-2007 可转位刀具 第7部分:上压式三角刀片正前角套式面铣刀》4WJ1478.8《WJ 1478.8-2007 可转位刀具 第8部分:正前角锥柄立铣刀》WJ1478.9《WJ 1478.9-2007 可转位刀具 第9部分:正前角削平型直柄立铣刀》 WJ1478.10《WJ 1478.10-2007 可转位刀具 第10部分:双头螺栓》WJ1478.11《WJ 1478.11-2007 可转位刀具 第11部分:调整块》WJ1478.12《WJ 1478.12-2007 可转位刀具 第12部分:刀片座》WJ1478.13《WJ 1478.13-2007 可转位刀具 第13部分:螺钉》WJ1478.14《WJ 1478.14-2007 可转位刀具 第14部分:铣刀直径为小于80mm的套式面铣刀刀杆》WJ1478.15《WJ 1478.15-2007 可转位刀具 第15部分:铣刀直径为100mm、125mm 的套式面铣刀刀杆》WJ1478.16《WJ 1478.16-2007 可转位刀具 第16部分:铣刀直径为160mm的套式面铣刀刀杆》WJ1478.17《WJ 1478.17-2007 可转位刀具 第17部分:双平面削平型刀柄用夹头》WJ1478.18《WJ 1478.18-2007 可转位刀具 第18部分:套式面铣刀定心刀杆》 WJ1478.19《WJ 1478.19-2007 可转位刀具 第19部分:45°螺钉压紧外圆车刀》WJ1478.20《WJ 1478.20-2007 可转位刀具 第20部分:75°螺钉压紧外圆车刀》WJ1478.21《WJ 1478.21-2007 可转位刀具 第21部分:90°螺钉压紧外圆车刀》WJ1478.22《WJ 1478.22-2007 可转位刀具 第22部分:45°锥销杠杆夹紧外圆车刀》WJ1478.23《WJ 1478.23-2007 可转位刀具 第23部分:60°锥销杠杆夹紧外圆车刀》WJ1478.24《WJ 1478.24-2007 可转位刀具 第24部分:75°锥销杠杆夹紧外圆车刀》WJ1478.25《WJ 1478.25-2007 可转位刀具 第25部分:90°锥销杠杆夹紧外圆车刀》WJ1478.26《WJ 1478.26-2007 可转位刀具 第26部分:45°偏心夹紧外圆车刀》WJ1478.27《WJ 1478.27-2007 可转位刀具 第27部分:60°偏心夹紧外圆车刀》WJ1478.28《WJ 1478.28-2007 可转位刀具 第28部分:75°偏心夹紧外圆车刀》WJ1478.29《WJ 1478.29-2007 可转位刀具 第29部分:90°偏心夹紧外圆车刀》WJ1478.30《WJ 1478.30-2007 可转位刀具 第30部分:45°杠杆夹紧外圆车刀》WJ1478.31《WJ 1478.31-2007 可转位刀具 第31部分:60°杠杆夹紧外圆车刀》WJ1478.32《WJ 1478.32-2007 可转位刀具 第32部分:75°杠杆夹紧外圆车刀》WJ1478.33《WJ 1478.33-2007 可转位刀具 第33部分:90°杠杆夹紧外圆车刀》WJ1478.34《WJ 1478.34-2007 可转位刀具 第34部分:75°锥销杠杆夹紧端面车刀》WJ1478.35《WJ 1478.35-2007 可转位刀具 第35部分:90°锥销杠杆夹紧端面车刀》WJ1478.36《WJ 1478.36-2007 可转位刀具 第36部分:75°杠杆夹紧端面车刀》WJ1478.37《WJ 1478.37-2007 可转位刀具 第37部分:90°杠杆夹紧端面车刀》WJ1478.38《WJ 1478.38-2007 可转位刀具 第38部分:45°螺钉压紧镗刀》 WJ1478.39《WJ 1478.39-2007 可转位刀具 第39部分:60°螺钉压紧镗刀》 WJ1478.40《WJ 1478.40-2007 可转位刀具 第40部分:75°螺钉压紧镗刀》 WJ1478.41《WJ 1478.41-2007 可转位刀具 第41部分:92°螺钉压紧镗刀》 WJ1478.42《WJ 1478.42-2007 可转位刀具 第42部分:45°锥销杠杆夹紧镗刀》WJ1478.43《WJ 1478.43-2007 可转位刀具 第43部分:60°锥销杠杆夹紧镗刀》WJ1478.44《WJ 1478.44-2007 可转位刀具 第44部分:75°锥销杠杆夹紧镗刀》WJ1478.45《WJ 1478.45-2007 可转位刀具 第45部分:92°锥销杠杆夹紧不通孔镗刀》WJ1478.46《WJ 1478.46-2007 可转位刀具 第46部分:内六角压紧螺钉》WJ1478.47《WJ 1478.47-2007 可转位刀具 第47部分:锥体螺杆》WJ1478.48《WJ 1478.48-2007 可转位刀具 第48部分:偏心销》WJ1478.49《WJ 1478.49-2007 可转位刀具 第49部分:杠杆》WJ1478.50《WJ 1478.50-2007 可转位刀具 第50部分:沉头螺钉》WJ1478.51《WJ 1478.51-2007 可转位刀具 第51部分:压紧螺钉》WJ1478.52《WJ 1478.52-2007 可转位刀具 第52部分:弹簧》WJ1478.53《WJ 1478.53-2007 可转位刀具 第53部分:调整螺钉》WJ1478.54《WJ 1478.54-2007 可转位刀具 第54部分:弹簧套》WJ1478.55《WJ 1478.55-2007 可转位刀具 第55部分:装CN型刀片的93°偏头仿形车刀》WJ1478.56《WJ 1478.56-2007 可转位刀具 第56部分:装DN型刀片的93°偏头仿形车刀》WJ1478.57《WJ 1478.57-2007 可转位刀具 第57部分:楔块式外圆车刀》J2494《JB/T 2494-2006 小模数齿轮滚刀》J3095《JB/T 3095-2006 小模数直齿插齿刀》J3227《JB/T 3227-2013 高精度齿轮滚刀 通用技术条件》J3869《JB/T3869-1999 可调节手用铰刀》J3912《JB/T 3912-2013 高速钢刀具蒸气处理、氧氮化质量检验》J4103《JB/T 4103-2006 剃前齿轮滚刀》J5217《JB/T 5217-2006 丝锥寿命试验方法》J5611《JB/T 5611-2006 内容屑丝锥》J5612《JB/T 5612-2006 螺尖丝锥》J5613《JB/T 5613-2006 小径定心矩形花键拉刀》J5614《JB/T 5614-2006 锯片铣刀、螺钉槽铣刀寿命试验方法》J6357《JB/T 6357-2006 圆推刀》J6358《JB/T 6358-2006 带可换导柱可转位平底锪钻》J6567《JB/T 6567-2006 刀具摩擦焊接质量要求和评定方法》J6568《JB/T 6568-2006 拉刀切削性能综合评定方法》J7426《JB/T 7426-2006 硬质合金可调节浮动铰刀》J7427《JB/T 7427-2006 滚子链和套筒链链轮滚刀》J7428《JB/T 7428─2006 挤压丝锥》J7506《JB/T7506-1994 固定磨粒磨料磨损试验 销砂纸盘滑动磨损法》J7654《JB/T 7654-2006 整体硬质合金小模数齿轮滚刀》J7904《JB/T7904-1999 内排屑深孔钻用硬质合金刀片》J7953《JB/T 7953-2010 镶齿三面刃铣刀》J7954《JB/T 7954-2013 镶齿套式面铣刀》J7955《JB/T 7955-2010 镶齿三面刃铣刀和套式面铣刀用高速钢刀齿》J7956《JB/T7956.1~3-1999 锥度销子铰刀》J7962《JB/T 7962-2010 圆拉刀 技术条件》J7963《JB/T7963-1997 金属切割带锯条》J7966《JB/T7966.1~10-1999 模具铣刀》J7967《JB/T 7967-2010 渐开线内花键插齿刀 型式和尺寸》J7968《JB/T7968.1~2-1999 磨前齿轮滚刀》J7969《JB/T 7969-2011 拉刀术语》J7970《JB/T7970.1~2-1999 盘形齿轮铣刀》J7971《JB/T7971-1999 硬质合金斜齿直柄立铣刀》J7972《JB/T7972-1999 硬质合金斜齿锥柄立铣刀》J8334《JB/T8334.1~2-1996 数控转搭刀架》J8341《JB/T8341-1996 木工硬质合金直刃镂铣刀》J8345《JB/T 8345-2011 弧齿锥齿轮铣刀1﹕24圆锥孔 尺寸及公差》J8363.1《JB/T 8363.1-2012 沉孔可转位刀片用紧固螺钉 第1部分:头部内六角花形的型式和尺寸》J8363.2《JB/T 8363.2-2012 沉孔可转位刀片用紧固螺钉 第2部分:技术规范》J8364.1《JB/T 8364.1-2010 60°圆锥管螺纹刀具 第1部分:60°圆锥管螺纹圆板牙》J8364.2《JB/T 8364.2-2010 60°圆锥管螺纹刀具 第2部分:60°圆锥管螺纹丝锥》J8364.3《JB/T 8364.3-2010 60°圆锥管螺纹刀具 第3部分:60°圆锥管螺纹丝锥 技术条件》J8364.4《JB/T 8364.4-2010 60°圆锥管螺纹刀具 第4部分:60°圆锥管螺纹搓丝板》J8364.5《JB/T 8364.5-2010 60°圆锥管螺纹刀具 第5部分:60°圆锥管螺纹滚丝轮》J8365《JB/T8365-1996 氮化钛涂层高速钢刀具技术规范》J8366《JB/T8366-1996 螺钉槽铣刀》J8367《JB/T8367-1996 整体硬质合金印制线路板麻花钻》J8369《JB/T 8369-2012 冲击钻和电锤钻用硬质合金刀片》J8776《JB/T8776-1998 木工硬质合金圆弧铣刀》J8786《JB/T8786-1998 长柄螺母丝锥》J8798《JB/T 8798-1998 双金属带锯条 技术条件》J8824.1《JB/T 8824.1-2012 统一螺纹刀具 第1部分:丝锥》J8824.2《JB/T 8824.2-2012 统一螺纹刀具 第2部分:丝锥螺纹公差》J8824.3《JB/T 8824.3-2012 统一螺纹刀具 第3部分:丝锥技术条件》J8824.4《JB/T 8824.4-2012 统一螺纹刀具 第4部分:螺母丝锥》J8824.5《JB/T 8824.5-2012 统一螺纹刀具 第5部分:圆板牙》J8824.6《JB/T 8824.6-2012 统一螺纹刀具 第6部分:搓丝板》J8824.7《JB/T 8824.7-2012 统一螺纹刀具 第7部分:滚丝轮》J8825.1《JB/T 8825.1-2011 惠氏螺纹刀具 第1部分:丝锥》J8825.2《JB/T 8825.2-2011 惠氏螺纹刀具 第2部分:丝锥螺纹公差》J8825.3《JB/T 8825.3-2011 惠氏螺纹刀具 第3部分:丝锥技术条件》J8825.4《JB/T 8825.4-2011 惠氏螺纹刀具 第4部分:螺母丝锥》J8825.5《JB/T 8825.5-2011 惠氏螺纹刀具 第5部分:圆板牙》J8825.6《JB/T 8825.6-2011 惠氏螺纹刀具 第6部分: 搓丝板》J8825.7《JB/T 8825.7-2011 惠氏螺纹刀具 第7部分:滚丝轮》J9939.1《JB/T9939.1-1999 丝锥夹头型式和参数》J9939.2《JB/T9939.2-1999 丝锥夹头 技术条件》J9947《JB/T9947-1999 木工销孔钻》J9987《JB/T9987-1999 攻丝前钻孔用麻花钻直径》J9988《JB/T9988.1~3-1999 高精度梯形螺纹丝锥》J9989《JB/T9989.1~3-1999 梯形螺纹丝锥》J9990.1《JB/T 9990.1-2011 直齿锥齿轮精刨刀 第1部分:型式和尺寸》J9990.2《JB/T 9990.2-2011 直齿锥齿轮精刨刀 第2部分:技术条件》J9991《JB/T 9991-2013 电镀金刚石铰刀》J9992《JB/T 9992-2011 矩形花键拉刀技术条件》J9993《JB/T 9993-2011 带侧面齿键槽拉刀》J9994《JB/T9994-1999 55°圆柱管螺纹丝锥》J9995《JB/T9995-1999 55°圆柱管螺纹丝锥螺纹公差》J9996《JB/T9996-1999 55°圆锥管螺纹丝锥》J9997《JB/T9997-1999 55°圆柱管螺纹圆板牙》J9998《JB/T9998-1999 55°圆锥管螺纹圆板牙》J9999《JB/T 9999-2013 55°圆锥管螺纹搓丝板》J10000《JB/T 10000-2013 55°圆锥管螺纹滚丝轮》J10001《JB/T10001-1999 六方板牙》J10002《JB/T 10002-2013 长直柄麻花钻》J10003《JB/T 10003-2013 1:50锥孔锥柄麻花钻》J10004《JB/T 10004-2013 硬质合金刮削滚刀 技术条件》J10231.1《JB10231.1–2001刀具产品检测方法:通则》J10231.2《JB10231.2–2001刀具产品检测方法:麻花钻》J10231.3《JB10231.3–2001刀具产品检测方法:立铣刀》J10231.4《JB10231.4–2001刀具产品检测方法:丝锥》J10231.5《JB/T10231.5-2002 刀具产品检测方法 第5部分:齿轮滚刀》J10231.6《JB/T10231.6-2002 刀具产品检测方法 第6部分:插齿刀》J10231.7《JB/T10231.7-2002 刀具产品检测方法 第7部分:圆拉刀》J10231.8《JB/T10231.8-2002 刀具产品检测方法 第8部分:板牙》J10231.9《JB/T10231.9-2002 刀具产品检测方法 第9部分:铰刀》J10231.10《JB/T10231.10-2002 刀具产品检测方法 第10部分:锪钻》J10231.11《JB/T10231.11-2002 刀具产品检测方法 第11部分:扩孔钻》J10231.12《JB/T10231.12-2002 刀具产品检测方法 第12部分:三面刃铣刀》 J10231.13《JB/T10231.13-2002 刀具产品检测方法 第13部分:锯片铣刀》J10231.14《JB/T10231.14-2002 刀具产品检测方法 第14部分:键槽铣刀》J10231.15《JB/T10231.15-2002 刀具产品检测方法 第15部分:可转位三面刃铣刀》J10231.16《JB/T10231.16-2002 刀具产品检测方法 第16部分:可转位面铣刀》J10231.17《JB/T10231.17-2002 刀具产品检测方法 第17部分:可转位立铣刀》J10231.18《JB/T10231.18-2002 刀具产品检测方法 第18部分:可转位车刀》 J10231.19《JB/T10231.19-2002 刀具产品检测方法 第19部分:键槽拉刀》J102《JB/T102-2002 刀具产品检测方法 第20部分:矩形花键拉刀》J10231.21《JB/T 10231.21-2006 刀具产品检测方法 第21部分:旋转和旋转冲击式硬质合金建工钻》J10231.22《JB/T 10231.22-2006 刀具产品检测方法 第22部分:搓丝板》J10231.23《JB/T 10231.23-2006 刀具产品检测方法 第23部分:滚丝轮》J10231.24《JB/T 10231.24-2006 刀具产品检测方法 第24部分:机用锯条》J10231.25《JB/T 10231.25-2006 刀具产品检测方法 第25部分:金属切割带锯条》J10231.26《JB/T 10231.26-2006 刀具产品检测方法 第26部分:高速钢车刀条》J10231.27《JB/T 10231.27-2006 刀具产品检测方法 第27部分:中心钻》J10232.1《JB10232.1–2001成套螺纹工具:型式和尺寸》J10232.2《JB10232.2–2001成套螺纹工具:技术条件》J10156《JB/T10156-1999 带模滚刀型式和尺寸》J10157《JB/T10157-1999 带轮滚刀型式和尺寸》J10158《JB/T10158-1999 带轮和带模滚刀技术条件》J10210《JB/T10210-2000 木工硬质合金圆柱铣刀》J10211《JB/T10211-2000 木工硬质合金单片指接铣刀》J10561《JB/T 10561-2006 硬质合金喷吸钻》J10643《JB/T 10643-2006 成套麻花钻》J10719《JB/T 10719-2007 焊接聚晶金刚石或立方氮化硼槽刀》J10720《JB/T 10720-2007 焊接聚晶金刚石或立方氮化硼车刀》J10721《JB/T 10721-2007 焊接聚晶金刚石或立方氮化硼铰刀》J10722《JB/T 10722-2007 焊接聚晶金刚石或立方氮化硼立铣刀》J10723《JB/T 10723-2007 焊接聚晶金刚石或立方氮化硼镗刀》J10724《JB/T 10724-2007 金刚石或立方氮化硼珩磨条 技术要求》J10725《JB/T 10725-2007 天然金刚石车刀》J10848《JB/T 10848-2008 木工硬质合金封边刀》J10871《JB/T 10871-2008 磨前滚珠螺纹拉削丝锥》J11275《JB/T 11275-2012 镜面滚压刀具》J11440《JB/T 11440-2013 统一螺纹内容屑丝锥》J11441《JB/T 11441-2013 机床梯形丝杠螺母校准丝锥》J11442《JB/T 11442-2013 整体硬质合金涂层刀具 检测方法》J11443《JB/T 11443-2013 整体硬质合金直柄麻花钻 检测方法》J11444《JB/T 11444-2013 整体硬质合金立铣刀 检测方法》J11445《JB/T 11445-2013 热装夹头刀柄》J11446《JB/T 11446-2013 齿轮滚刀寿命试验方法》J11447《JB/T 11447-2013 钢板钻》J11448《JB/T 11448-2013 分屑钻钻尖型式和尺寸》J11449《JB/T 11449-2013 金刚石涂层硬质合金刀具 技术条件》J11450《JB/T 11450-2013 焊接聚晶金刚石直柄麻花钻》J11451《JB/T 11451-2013 焊接聚晶金刚石或立方氮化硼端面铣刀刀头》J11452《JB/T 11452-2013 中空短锥工具柄 检测方法》J11453《JB/T 11453-2013 麻花钻寿命试验方法》J11741《JB/T 11741-2013 焊接硬质合金圆锯片》J11742《JB/T 11742-2013 金属冷切圆锯片》J11743《JB/T 11743-2013 钛合金、高温合金加工用切槽刀具》J11744《JB/T 11744-2013 整体硬质合金后波形刃立铣刀》J11745《JB/T 11745-2013 整体硬质合金阶梯麻花钻》J11746《JB/T 11746-2013 超硬复合铰刀》J11747《JB/T 11747-2013 抽油杆螺纹丝锥》J11748《JB/T 11748-2013 锥柄中心钻》J11749《JB/T 11749-2013 指形齿轮铣刀》J50189《JB/T50189-1999 麻花钻寿命试验方法》J50190《JB/T50190-1999 齿轮滚刀寿命试验方法及验收条件》J54854《JB/T54854-1999 刀具 产品质量分等通则》J54855《JB/T54855-1999 高速钢车刀条 产品质量分等》J54856《JB/T54856-1999 可转位立铣刀 产品质量分等》J54857《JB/T54857-1999 可转位面铣刀 产品质量分等》J54858《JB/T54858-1999 圆柱形铣刀 产品质量分等》J54859《JB/T54859-1999 尖齿槽铣刀 产品质量分等》J54860《JB/T54860-1999 T形槽铣刀和半圆键槽铣刀 产品质量分等》 J54861《JB/T54861-1999 键槽铣刀 产品质量分等》J54862《JB/T54860-1999 锯片铣刀和螺钉槽铣刀 产品质量分等》J54863《JB/T54863-1999 三面刃铣刀 产品质量分等》J54864《JB/T54864-1999 可转位三面刃铣刀 产品质量分等》J54865《JB/T54865-1999 角度铣刀 产品质量分等》J54866《JB/T54866-1999 凸半圆铣刀和凹半圆铣刀 产品质量分等》 J54870《JB/T54870-1999 扩孔端 产品质量分等》J54871《JB/T54871-1999 平底锪钻 产品质量分等》J54872《JB/T54872-1999 锥面锪钻 产品质量分等》J54875《JB/T54875-1999 手用铰刀 产品质量分等》J54876《JB/T54876-1999 机用铰刀 产品质量分等》J54877《JB/T54877-1999 硬质合金铰刀 产品质量分等》J54878《JB/T54878-1999 圆锥铰刀 产品质量分等》J54879《JB/T54879-1999 锥度销子铰刀 产品质量分等》J54881《JB/T54881-1999 手用丝锥 产品质量分等》J54882《JB/T54882-1999 机用丝锥 产品质量分等》J54883《JB/T54883-1999 圆板牙 产品质量分等》J54884《JB/T54884-1999 滚丝轮 产品质量分等》J54885《JB/T54885-1999 搓丝板 产品质量分等》J54886《JB/T54886-1999 圆拉刀 产品质量分等》J54887《JB/T54887-1999 键槽拉刀 产品质量分等》J54888《JB/T54888-1999 矩形花键拉刀 产品质量分等》J54889《JB/T54889-1999 齿轮滚刀 产品质量分等》J54891《JB/T54891-1999 磨前齿轮滚刀 产品质量分等》J54893《JB/T54893-1999 双圆弧齿轮滚刀 产品质量分等》J54894《JB/T54894-1999 直齿插齿刀 产品质量分等》J54896《JB/T54896-1999 盘形剃齿刀 产品质量分等》J54897《JB/T54897-1999 盘形齿轮铣刀 产品质量分等》J54900《JB/T54900-1999 镶片圆锯 产品质量分等》J54901《JB/T54901-1999 硬质合金刀片 产品质量分等》J54902《JB/T54902-1999 可转位车刀 产品质量分等》J54903《JB/T54903-1999 立铣刀 产品质量分等》J54904《JB/T54904-1999 套式立铣刀 产品质量分等》JJG938《JJG 938-2012 刀具预调测量仪》JJF1125《JJF1125-2004 滚刀检查仪 校准规范》JJF1138《JJF 1138-2005 铣刀磨后检查仪校准规范》 YB4070《4070.1~2-2006 金属剪切刀片 技术条件》YB4206《YB/T 4206-2009 输电铁塔用冷弯型钢》YB4207《YB/T 4207-2009 冶金用硬质合金齿圆锯片》 YB4208《YB/T 4208-2009 冶金用金属冷切圆锯片》YB5223《YB/T 5223-2005 金属热切圆锯片》YS79《YS/T 79-2006 硬质合金焊接刀片》YS552《YS/T 552-2009 硬质合金旋转锉毛坯》YS553《YS/T 553-2009 重型刀具用硬质合金刀片毛坯》。

数控BT NT HSK 刀柄的型号分类与简介

数控刀柄一般采用7:24的圆锥工具用柄。

并采用相应形式的拉钉拉紧结构,目前在我国应用比较广泛的有ISO国际标准,GB中国标准,JT 日本标准以及美国标准的。

刀柄拉钉的不同,决定了刀柄的不同,有用钢珠拉紧的拉丁和不用钢珠拉紧的拉丁,其区别在于拉丁顶部是否有倒角数控刀具国家标准:加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

一、7:24锥度的通用刀柄锥度为7:24的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS0 7388/1 (国际标准)、MAS BT(日本标准)以及ANSI/ASME(美国标准)。

NT型刀柄德国标准为DIN2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN69871型(即JT)和MAS BT 型两种刀柄。

DIN 69871型的刀柄可以安装在DIN 69871型和ANSI/ASME主轴锥孔的机床上,IS0 7388/1型的刀柄可以安装在DIN 69871型、IS0 7388/1和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

(1)DIN 2080型(简称NT或ST)DIN 2080是德国标准,即国际标准ISO2583 ,是我们通常所说NT 型刀柄,不能用机床的机械手装刀而用手动装刀。

(2)DIN 69871 型(简称JT、DIN、DAT或DV)DIN 69871型分两种,即DIN 69871 A/AD型和DIN 69871B型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

(3)ISO 7388/1 型(简称IV或IT)其刀柄安装尺寸与DIN 69871型没有区别,但由于ISO 7388/1 型刀柄的D4值小于DIN 69871 型刀柄的D4值,所以将ISO7388/1型刀柄安装在DIN 69871型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO7388/1型机床上则有可能会发生干涉。

国内数控机床刀具标准共9页

国内数控机床刀具标准共9页

一、数控机床刀具标准

1、数控机床刀具种类

数控机床刀具分为几类:铣刀、钻头、铰刀、丝锥、拉刀、倒角刀、

半圆刀、滚针车刀、螺旋刀、T型孔槽刀以及非正交刀具等。

2、数控机床刀具材料

数控机床刀具主要以高速钢制造,也可以以合金钢、碳钢、不锈钢、

铬钼钢、双相钢、工具钢以及其他有良好力学特性的金属材料制造。

3、数控机床刀具尺寸

数控机床刀具尺寸要求一般根据基体大小、刀具种类、加工材料等来

判断,一般选择长度要大于加工体长度2~3mm,宽度要大于加工体宽度最

小的部分2mm,高度要大于加工体高度最小的部分2mm,圆柱形刀具直径

要大于加工部分小边的直径2mm。

4、数控机床刀具加工误差

数控机床刀具加工误差应低于±0.02mm,直线度误差应低于1‰,圆

度误差应低于3‰,非正交刀具加工误差应低于5‰。

5、数控机床刀具磨削把握

把握应按照刀具材料、刀具等级、刀具参数及切削条件等因素来确定,一般以负值为准,使用时严格按照设计要求来进行把握。

6、数控机床刀具保养

在使用数控机床刀具时,应严格按照操作规程进行,定期清洁,检查刀具磨削把握是否符合要求,保养时应严格按照操作规程进行。

数控刀具国家标准

数控刀具国家标准数控刀具是一种在数控机床上使用的刀具,常用于金属加工中。

为了保证数控刀具的质量和性能,国家制定了相关的标准。

本文将介绍数控刀具国家标准的内容和一些重要的标准。

首先,数控刀具的国家标准主要包括以下几个方面:刀具材料、刀具几何参数、刀具表面质量和刀具技术要求。

刀具材料是数控刀具国家标准中的重要内容之一、标准规定了不同类型刀具适用的材料。

如硬质合金刀具适用于切削硬质材料,高速钢刀具适用于切削中硬材料等。

此外,标准还规定了刀具材料的化学成分、力学性能和热处理要求等。

刀具几何参数是数控刀具国家标准中的另一个重要内容。

几何参数包括刀具的长度、直径、齿数、刃角、刃型和切削边角度等。

标准规定了不同类型刀具的几何参数范围和公差要求,以确保刀具的尺寸和形状符合要求,能够满足加工的需求。

刀具表面质量是数控刀具国家标准中的另一个重要内容。

刀具表面质量对切削性能和寿命有很大影响。

标准规定了刀具表面的粗糙度、硬度、涂层质量和耐磨性等指标。

通过控制刀具的表面质量,可以提高刀具的寿命和稳定性。

刀具技术要求是数控刀具国家标准中的最后一个重要内容。

技术要求包括刀具的安装、使用、维护和保养等方面。

标准规定了刀具的安装精度、刀具的使用寿命和更换周期等要求,以确保刀具在使用过程中能够正常工作,并获得最佳的加工效果。

除了上述内容,数控刀具还需要符合一些其他的国家标准。

例如ISO9001质量管理体系认证标准,该标准规定了刀具制造商需要建立并实施的质量管理体系,以确保刀具符合相关的质量要求。

在实际应用中,数控刀具国家标准起到了指导和规范的作用。

制造商可以根据这些标准选择合适的刀具材料、控制刀具几何参数、确保刀具表面质量等,以满足用户的需求。

同时,用户在选购和使用数控刀具时,也可以参考这些标准,选择符合要求的刀具,并正确使用和维护刀具,以提高加工质量和效率。

综上所述,数控刀具国家标准对于保证刀具质量和性能有着重要意义。

通过遵循这些标准,可以有效提高刀具的精度、寿命和切削性能,为金属加工提供可靠的工具。

数控刀柄标准

数控刀柄标准本文有爱数控 提供一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

数控刀具国家标准

数控刀具国家标准第一部分:引言引言部分主要介绍数控刀具的背景和意义,指出编制国家标准的目的和重要性。

第二部分:术语和定义本部分列举与数控刀具相关的专业术语和定义,确保文档逻辑清晰,读者理解起来没有困难。

第三部分:分类和命名本部分介绍数控刀具的分类方法和命名规则,包括按用途、结构、加工对象等分类,明确各类刀具的特点和应用范围。

第四部分:技术要求4.1性能要求本部分列举数控刀具的性能要求,包括刚性、耐磨性、寿命、切削力等方面。

具体要求可根据不同类型刀具的特点进行细化描述。

4.2尺寸要求本部分规定数控刀具的尺寸范围和公差要求,确保刀具与数控机床的兼容性和操作精度。

4.3材料要求本部分说明数控刀具所使用的材料要求,包括刀杆材质、刃具材质、涂层材料等。

4.4表面质量要求本部分规定数控刀具表面的质量要求,包括光洁度、无划痕、无麻点等方面。

4.5标志和标识本部分规定数控刀具的标志和标识要求,包括刀具型号、厂商标识、尺寸标注等。

第五部分:试验方法本部分详细描述数控刀具的试验方法,包括刚度试验、耐磨试验、寿命试验等。

试验方法应科学、可行并具备可重复性。

第六部分:包装、运输和贮存本部分规定数控刀具的包装、运输和贮存要求,确保刀具在运输过程中不受损坏,贮存期间不受影响。

第七部分:标准修订本部分指出国家标准的修订和更新程序,以便及时跟进行业技术的发展和变化。

第八部分:附录结论:总结数控刀具国家标准的编制要点和重要性,呼吁行业相关企业和机构按此标准进行生产和应用,并鼓励将来对标准进行修订和更新。

1.《国家标准化管理办法》2.《数控机床技术条件与技术指导》。

刀具国家标准目录

刀具国家标准目录

1.通用刀具

-JB/T7811-2024:机用刀具通用技术条件

-JB/T7311-2024:刀具刃磨机通用技术条件

2.金属切削刀具

3.木工刀具

-GB/T3792-2024:手工木工切削刀具锯条细齿锯片4.石材刀具

-JC/T953-2005:岩石切削之刀具和材料-通用

-GB/T1576-2001:石材切削刀具

5.金属锯片

6.车削刀具

-GB/T1157-1999:车削类硬质合金刀片

-GB/T2578-1998:车削刀片形状和尺寸

7.钻孔刀具

-GB/T2723-2024:小直柄筒形切削刀具筒形钻头8.刀具涂层

-JB/T8274-1999:硬质合金涂层切削刀具版型式9.切割刀具

10.刀具材料

-GB/T1292-2024:硬质合金粉末

-GB/T1294-2024:硬质合金棒材

另外,刀具国家标准目录还包括了更多不同类型刀具的标准,如铣削刀具、螺纹刀具、切槽刀具、整形刀具、车削刀片、齿轮刀具、滚刀、模具刀具等。

每个类型的刀具都有相关的国家标准来规范其设计、制造、测试和使用,以确保刀具的质量、安全性和性能。

数控刀柄标准

数控刀柄标准

数控刀柄标准是一种用于数控机床上的刀具系统的标准。

数控刀柄标准一般包括以下几个方面:

1. 刀柄接口标准:用于刀柄与主轴之间的连接,常见的有BT、SK、HSK等标准。

2. 刀柄尺寸标准:刀柄的直径、长度、倒角等尺寸要符合标准,以保证刀具的准确安装和可靠性。

3. 刀柄平衡标准:在高速切削中,刀柄的平衡性很重要,需要符合一定的平衡标准,以保证切削精度和机床寿命。

4. 刀柄材料标准:刀柄的材料通常选择高强度合金钢或者硬质合金等,需要符合一定的材料标准,以保证刚性和稳定性。

数控刀柄标准的制定旨在实现刀具的互换性和通用性,提高加工效率和质量。

不同数控机床常采用不同的刀柄标准,使用时需要根据具体机床的要求选择合适的刀柄标准。

数控刀具国家标准

国内数控机床刀具标准及选择国内数控机床刀具标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

表1 工具柄部型式代号代号工具柄部型式JT 自动换刀机床用7:24圆锥工具柄 GB 10944-89BT 自动换刀机床用7:24圆锥BT型工具柄 JIS B6339ST 手动换刀机床用7:24圆锥工具柄 GB 3837.3-83MT 带扁尾莫氏圆锥工具柄 GB 1443-85MW 无扁尾莫氏圆锥工具柄 GB 1443-85ZB 直柄工具柄 GB 6131-85表2 工具的用途代号及规格参数用途代号用途规格参数表示的内容J 装直柄接杆工具装接杆也直径—刀柄工作长度Q 弹簧夹头最大夹持直径—刀柄工作长度XP 装削平型直柄工具装刀孔直径—刀柄工作长度Z 装莫氏短锥钻夹头莫氏短锥号—刀柄工作长度ZJ 装莫氏锥度钻夹头贾氏锥柄号—刀柄工作长度M 装带扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MW 装无扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MD 装短莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度JF 装浮动绞刀绞刀块宽度—刀柄工作长度G 攻丝夹头最大攻丝规格—刀柄工作长度TQW 倾斜型微调镗刀最小镗孔直径—刀柄工作长TS 双刃镗刀最小镗刀直径—刀柄工作长度TZC 直角型粗镗刀最小镗孔直径—刀柄工作长度TQC 倾斜型粗镗刀最小镗孔直径—刀柄工作长度TF 复合镗刀小孔直径/大孔直径—孔工作长度TK 可调镗刀头装刀孔直径—刀柄工作长度XS 装三面刃铣刀刀具内孔直径—刀柄工作长度XL 装套式立铣刀刀具内孔直径—刀柄工作长度XMA 装A类面铣刀刀具内孔直径—刀柄工作长度XMB 装B类面铣刀刀具内孔直径—刀柄工作长度XMC 装C类面铣刀刀具内孔直径—刀柄工作长度KJ 装扩孔钻和铰刀1:30圆锥大端直径—刀柄工作长度数控刀具国家标准概述:1、可转位刀具的基本概念可转位刀具是将预先加工好并带有若干个切削刃的多边形刀片,用机械夹固的方法夹紧在刀体上的一种刀具。

CNC刀柄标准

CNC刀柄标准CNC 刀柄标准加工中心的主轴锥孔通常分为两大类,即锥度为7:24 的通用系统和1:10 的HSK 真空系统。

7:24 锥度的通用刀柄锥度为7:24 的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS07388/1 (国际标准)、MAS BT(日本标准)以及ANSI/ASME (美国标准)。

NT 型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN 69871 型(即JT)和MAS BT 型两种刀柄。

DIN 69871 型的刀柄可以安装在DIN 69871 型和ANSI/ASME 主轴锥孔的机床上,IS0 7388/1 型的刀柄可以安装在DIN69871 型、IS0 7388/1 和ANSI/ASME 主轴锥孔的机床上,所以就通用性而言,IS0 7388/1 型的刀柄是最好的。

(1)DIN 2080 型(简称NT 或ST)DIN 2080 是德国标准,即国际标准ISO 2583 ,是我们通常所说NT 型刀柄,不能用机床的机械手装刀而用手动装刀。

(2)DIN 69871 型(简称JT、DIN、DAT 或DV)DIN 69871 型分两种,即DIN 69871 A/AD 型和DIN 69871 B 型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

(3)ISO 7388/1 型(简称IV 或IT)其刀柄安装尺寸与DIN 69871 型没有区别,但由于ISO 7388/1 型刀柄的D4 值小于DIN 69871型刀柄的D4 值,所以将ISO 7388/1 型刀柄安装在DIN 69871 型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO 7388/1 型机床上则有可能会发生干涉。

(4)MAS BT 型(简称BT)BT 型是日本标准,安装尺寸与DIN 69871、IS0 7388/1 及ANSI完全不同,不能换用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控刀具国家标准

一.可转位刀具刀片型号编制标准

1.可转位车刀型号表示规则

GB/T5343.1,它等效采用ISO5680-1989。

它适用于可转位外圆车刀、端面车刀、防形车刀及拼装复合刀具的模块刀头的型号编制。

其型号也是由按规定顺序排列的一组字母和数字代号所组成。

2.可转位带孔铣刀型号表示规则

它是在ISO7406-1986的基础上制订的。

它适用于可转位面铣刀、三面刃(槽)铣刀、套式立铣刀及圆柱形铣刀型号的编制。

其型号由11个号位组成(面铣刀只有10个号位,没有第11个号位)。

前1~4号位表明刀体的特征。

波折号后边的号位表示刀片装夹方式和刀片特征。

3.可转位带柄铣刀型号表示规则

它是在国际标准ISO7848-1986的基础上制订的。

它的型号也由11个号位组成。

其中有5个号位表示刀体的特征,两个号

位表示柄部的特征,另外4个号位则表示刀片的装夹方法及其切削刃长度的特征。

4.可转位刀片型号表示规则

GB2076-87,等效ISO1832-85,国内外硬质合金厂生产的切削用可转位刀片(包括车刀片和铣刀片)的型号都符合这个标准。

它是由给定意义的字母和数字代号,按一定顺序排列的十个号位组成。

其中第8和第9个号位分别表示切削刃截面形状和刀片切削方向,只有在需要的情况下才予标出。

二.可转位刀片标准

1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准ISO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径rε的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

3.GB2078-78(代替GB2078-80)带圆孔的硬质合金可转位刀片:此标准等效采用国际标准ISO3364-1985。

标准中规定了TNUM、TNMM、TNUG、TNMG、TNUA、TNMA、ENUM、FNMM、WNUM、SNUM、

SNMM、SNUG、SNMG、SNUA、SNMA、CNUM、CNMM、CNUG、CNMG、CNUA、CNMA、DNUM、DNMM、DNUG、DNMG、DNUA、DNMA、VNUM、VNMM、VNUG、VNMG、VNUA、VNMA、RNUM、RNMM共36种类型的带圆孔硬质合金刀片尺寸系列。

4.GB2081-87(代替GB2081-80)硬质合金可转位铣刀片:此标准等效采用国际标准ISO3365-1985。

此标准规定了SNAN、SNCN、SNKN、SPAN、SPCN、SPKN、SECN、TPAN、TPCN、TPKN、TECN、FPCN、LPEX共13种类型的可转位铣刀片系列尺寸。

5.GB2080-87(代替GB2080-80)沉孔硬质合金可转位刀片:此标准等效采用国际标准ISO6987/1-1993。

标准中规定了TCMW、TCMT、WCMW、WCMT、SCMW、SCMT、CCMW、CCMT、DCMW、DCMT、RCMW、RCMT共12种类型的沉孔硬质合金可转位刀片系列尺寸。

三.可转位铣刀标准:

1.可转位立铣刀国家标准GB5340-85:它是参照国际标准ISO6262/1-1982和ISO6263/2-1982制订的。

有削平型直柄立铣刀和莫氏锥柄立铣刀两部分。

2.可转位三面刃铣刀国家标准GB5341-85:它是参照国际标准ISO6986-1983制订的。

3.可转位面铣刀国家标准GB5342-85:它是参照国际标准ISO6462-1983制订的。

4.可转位螺旋立铣刀:标准规定了直径32~100mm直柄或锥柄的立铣刀。

因其刃部较长,由沿螺旋线方向排列的多片硬质合金可转位刀片相互交错搭接而成,适用于粗铣。