油品包装自动生产线控制系统及其工业网络的设计

石油化工装置详细工程设计内容规定

1总则1.1为了提高石油化工工程设计质量,统一石油化工装置详细工程设计文件的内容和深度,特制定,《石油化工装置详细工程设计内容规定》简称本规定.1.2本规定适用于新建、扩建、改建的石油化工装置的详细工程设计,油品储运、独立的公用设施和辅助设施的详细工程设计可参照本规定执行.1.3详细工程设计文件应依据合同、批复确认的基础工程设计文件和设计基础资料进行编制.1.4详细工程设计是在基础工程设计的基础上进行的,其内容和深度应达到能满足通用材料采购、设备制造、工程施工及装置投产运行的要求.1.5本规定是对石油化工装置详细工程设计文件内容的基本要求,改扩建项目应在设计文件中表达改扩建内容,如业主有特殊要求,可在签定合同时协商确定.1.6本规定对详细工程设计文件中的图纸、表格格式不作统一规定,各设计单位可根据本单位的规定进行编制.1.7本规定作为设计文件编制的参考,不作为设计单位内部专业设置、专业分工的依据.1.8本规定的相关规定为《石油化工装置工艺设计包(成套技术工艺包)内容规定》(SHSG-052-2003)和《石油化工装置基础工程设计内容规定》(SHSG-033-2003).2工艺21详细工程设计文件的组成工艺详细工程设计文件包括:a)文表类:1)文件目录;2)说明书(必要时);3)管道表;4)工艺设备表5)工艺设备数据表.b)设计图类:1)工艺管道及仪表流程图(PID);2)公用工程管道及仪表流程图(UID);3)装置联络图(必要时).22详细工程设计文件的内容2.2.1 文件目录应列出全部设计成品文件(包括新设计和复用的图纸及文表),其内容应包括序号、文件编号、文件名、数量、版次(修改号)及必要的注释.2.2.2 说明书应包括在基本工程设计的基础上深化和完美的内容.2.2.3 管道表应在基础工程设计的基础上增加管道等级等内容.2.2.4 工艺设备表应列出所有设备的位号、设计文件编号(指非标设备)、名称、规格(型号)、操作条件(介质、温度、压力等)、设计条件(温度、压力等)、特性(性能)参数、台数(包括备用台数)、重量、隔热要求及其他必要的说明.对于不同类别的工艺设备,“特性(性能)参数”和“必要的说明”具体包括:a)泵类,指流量、扬程(或进出口压力)、轴功率、配用电机型号及功率、防爆等级,如果是透平驱动,则应说明透平型号、功率、形式及蒸汽参数等;b)压缩机类,指类型、轴功率、驱动机型式及功率、流量等;c)反应器(容器)类,指形式、主体材质等;d)塔类,指形式、规格(包括直径、总高、塔板数或填料高度、塔板间距或填料规格)、主体材质等;e)换热器类,指形式、主体材质、设计参数(管、壳程分别填写);f)工业炉类,指形式、热负荷、炉管材质等.注:“工艺设备”包括泵类、压缩机类、反应器类、塔类、换热器类、容器类、工业炉类及其它类(如过滤器、混合器、消音器、喷射器、干燥机、破碎机、固体物料输送机等).2.2.5 工艺设备数据表应在基础工程设计的基础上根据供货商的资料进行修改和完善.2.2.6 “工艺管道及仪表流程图(PID)”和“公用工程管道及仪表流程图(UID)”应在基础工程设计的基础上增加需要补充和修改的内容,如各专业的要求、管道接点及全部辅助管线、放空、排净及供货商信息等.2.2.7 对于多个装置且由几个设计单位完成的大型工程设计项目应绘制装置联络图,图中应表明各装置之间相互连接的管道(包括管件、阀门、仪表、装置内PID图已有表示的管件、阀门、仪表等除外)及各装置界区线.3设备3.1详细工程设计文件的组成设备详细工程设计文件包括:a)文表类1)文件目录2)强度计算书;3)技术条件.b)设计图类包括详细工程设计图.3.2详细工程设计文件的内容3.2.1 文件目录详见2.2.1条.3.2.2 强度计算书,设备应按规定的标准、规范进行强度和稳定计算,按应力分析法设计时还应提出应力分析报告.(按有关规定,除移动式压力容器,高压容器、第三类中压反应容器和储存容器外,不向使用单位提供强度计算书.)3.2.3 技术条件一般应包括以下内容:a)单体设备制造、检验及验收所遵循的法则、标准、规范及有关规定;b)设备所用材料的标准、供货状态、钢板无损检测、锻件级别、焊接材料等;c)焊接:焊接方法、焊缝表面形状及外观、焊接返修等要求;d)无损检测要求,明确焊接接头无损检测的种类、检测比例、合格级别;e)热处理要求,明确设备是否热处理,热处理的方法、热处理遵循的标准、规范及控制指标;f)必要时,应有设备安装使用说明书;g)设备的包装与运输的要求.明确设备包装与运输遵循的相关标准;对于大型超限设备,因运输条件的限制,允许分片或分段交货,但应提出相应的要求;对于可拆卸的内件及其备件应根据各自的特点提出特殊要求;h)其它要求.3.2.4详细工程设计图表示的内容应包括设计条件表、管口表、零部件名细表、设计图样、备注。

智能控制系统在工业生产中的应用

智能控制系统在工业生产中的应用近年来,智能控制系统在工业生产中的应用越来越广泛。

这种系统将传感器、计算机技术、通讯技术、控制技术等多种技术手段结合起来,实现对生产过程的监测与控制,以提高生产效率、保证产品质量、降低生产成本。

一、智能控制系统的基本概念智能控制系统是一种能够自动地感知、分析、控制生产过程的系统。

它主要由传感器、控制器、执行器等组成,通过不断地监测生产过程中的参数,及时反馈给控制器,从而改变执行器的状态,控制生产过程达到预定的目标。

二、智能控制系统的工作原理智能控制系统按照预定的控制策略和算法,在生产过程中对温度、压力等参数进行实时的监测,并通过传感器将这些数据传输给控制器。

控制器将传感器数据进行分析和识别,并根据设定的控制策略,发出指令改变执行器的状态。

执行器根据指令的改变,对生产过程实现控制。

三、智能控制系统在工业生产中的应用1、机械加工行业在机械加工行业中,智能控制系统被广泛应用。

例如:数控机床、数控钻床、数控铣床等都是基于智能控制系统进行生产加工的。

通过智能控制系统自动监测和控制生产过程中的加工量,达到实时调节和精度控制的目的。

2、石油化工行业在石油化工行业,智能控制系统被应用于化工反应器和分馏塔等设备上。

通过对反应器中的温度、压力、流量等参数进行实时的监测和控制,以及对分馏塔内油品组分的检测和调节,实现能耗的降低和产量的提高。

3、汽车行业在汽车行业,智能控制系统被广泛应用于汽车制造和检测过程中。

例如:汽车生产线上的机器人和自动化装配线,通过智能控制系统对生产过程进行自动控制,以提高生产效率和质量。

在汽车检测中,通过智能控制系统对汽车的发动机、车身等部分进行检测和诊断,提高产品质量和安全性。

四、智能控制系统的优缺点1、优点智能控制系统可以实时监测和分析生产过程中的参数,并做出相应的调整控制。

可以有效地提高生产效率和产品质量,降低生产成本,还可以减少人为因素的干扰,提高生产安全性。

油品知识和精炼分提工艺中包装

油品知识和精炼分提工艺中包装

在油品行业中,包装是非常重要的一个环节。

精炼分提工艺作为油品加工过程中的一个关键步骤,其中的包装环节更是需要精心设计和严格控制。

本文将从油品知识、精炼分提工艺和包装三个方面展开讨论。

油品知识

油品是指从植物、动物及矿产中提取的各种油脂,包括食用油、工业用油、润滑油等。

油品的种类繁多,从生产到使用环节都需要进行特定的加工和包装。

在包装方面,油品的特性如氧化稳定性、易挥发性、易吸湿性等都需要考虑。

精炼分提工艺

精炼分提是油品加工中的关键步骤,通过蒸馏、溶剂抽提、冷冻结晶等工艺,将原始油脂中的杂质和有害物质去除,提高油品的质量

和纯度。

在这个过程中,包装的选择和设计直接影响着成品油的质量和保鲜期。

包装设计

在油品的包装设计中,需要考虑到以下几个方面:

•包装材料:选用食品级塑料、玻璃或金属等符合标准的材料,保证油品的安全和质量。

•包装形式:根据不同油品的性质和用途,选择合适的包装形式,如瓶装、桶装、袋装等。

•密封性:保证包装的密封性,防止氧气、光线和水分对油品的影响。

•医用标准:对于一些特殊用途的油品,需要符合医用级别的包装标准,确保产品的卫生和安全。

结语

油品知识和精炼分提工艺在包装环节中密不可分,只有合理选择包装材料和设计包装形式,才能有效保护油品的质量和延长保质期。

同时,包装过程中也需要注重卫生标准和生产规范,确保成品油的品质和安全性。

在未来的油品生产中,包装环节将继续发挥重要作用,为消费者提供更加安全、优质的油品产品。

化工设计院由哪些设计专业组成?工程设计中都是什么角色?

化工设计院由哪些设计专业组成?工程设计中都是什么角色?本期由瑞升华科技冠名播出,想了解更多点击化工设计院,一个高大上的地方。

很多学化工的孩子们都对化工设计院充满了憧憬,然而你知道化工设计院里,都具体需要哪些专业的人才吗?各个专业在具体的工程设计中,又是什么角色呢?接下来就为大家详解讲讲。

通常来讲,设计院是由这些设计专业组成的工艺、化验、环保、储运、配管、管道材料、管道机械、外管、自动控制、设备(静设备)、机械、工业炉、总图、给排水、暖通、电气、电信、热工、测量、建筑、结构、技术经济、工程经济另外还有一些辅助专业计算机硬件、计算机软件、翻译、图书管理具体描述一下每个专业的职能工艺(含储运专业)——完成炼油装置、石油化工装置、空分装置、氮氧站、空压站、冷冻站、油品储运、火炬系统和三废治理等项目的工艺、工艺系统和节能设计化验——承担石油化工厂的中央化验室(或质检部)及车间化验室的设计。

确定分析化验方法;所使用的标准规范、确定所使用的分析化验仪器及设备等。

环保——编写项目建议书、可行性研究报告、总体设计、基础设计中的环境保护篇(章)。

负责环境监测站的设计工作;参与“三废”治理的工程设计;参与建设项目的环境评价。

配管——负责装置的设备布置、管道布置设计;负责协调仪表托架、电缆桥架和其他专业的管道综合规划布置;管道伴热(伴冷)、绝热设计(防烫)。

管道材料——在基础设计和详细设计阶段,按工艺专业、外管专业和配管专业的技术条件,完成管道材料选用设计。

完成炼油装置、化工装置、工艺系统及配套设施设计中管道材料等级表的编制工作。

完成设备与管道隔热、伴热及涂料防腐蚀设计规定。

管道机械——负责管系的挠度、柔性和应力分析;负责金属压力管道壁厚(耐压强度)计算及对有毒、依然、易爆、高温、高压介质非标准管件的强度计算;负责对固定范围内负责对固定范围内管系端部所连接的敏感设备(如汽轮机、压缩机、泵类)进行许用载荷范围的校核计算。

自动包装生产线控制系统设计

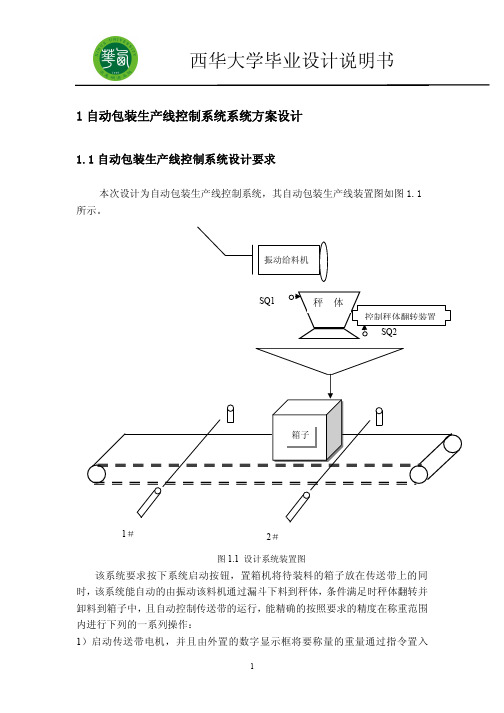

1自动包装生产线控制系统系统方案设计1.1自动包装生产线控制系统设计要求本次设计为自动包装生产线控制系统,其自动包装生产线装置图如图1.1所示。

图1.1 设计系统装置图该系统要求按下系统启动按钮,置箱机将待装料的箱子放在传送带上的同时,该系统能自动的由振动该料机通过漏斗下料到秤体,条件满足时秤体翻转并卸料到箱子中,且自动控制传送带的运行,能精确的按照要求的精度在称重范围内进行下列的一系列操作:1)启动传送带电机,并且由外置的数字显示框将要称量的重量通过指令置入SQ1 1# 2#PLC的数据寄存器中。

2)启动系统的同时,设计的两个光电系统也同时开始工作了。

当第一个光电传感器测得箱子到达时,表示有箱子就位信号,电机就停下来,由于箱子的惯性滑行使得箱子还要往前运行一段距离,但要是箱子滑行使得光电传感器也同时得电,说明箱子已经越过了漏斗口下料的最边缘位置,那么就要报警(光报警),报警后再由人工来进行调校传送带系统。

一定要使漏斗口下料时是装在箱子里而不是传送带上。

3)在传送带运行的同时,由微型振动给料机振动下料,下料是装在一个可以通过电机来拉动它翻转的秤体中(秤体连接有称重传感器),将称重传感器测得的mV级的电压信号通过设计的放大电路,放大为PLC的模拟量输入模块需要的电压信号(-10~+10),模块进行A/D变换后,与预先通过BCD拨盘置入的重量相比较,直到当它们重量相等时,振动给料机就会停止下料,并且秤体翻转通过一个漏斗下料到箱子里。

4)在振动给料机下料的同时,需要监视这个过程,这样既方便调试,又能直观的看到下料情况。

我们采用七段数码管来显示。

首先是数字显示框显示,等延时一段时间后,才开始显示从振动给料机下料时测得的公斤数。

5)由于要将称重得到的数值与数字显示框预值数相比较,要选用模拟量输入模块,才能将测得的模拟量变换为数字量来实现这个过程。

6)在控制秤体翻转的过程中,不管是秤体下料完毕还是回转复位都得精确定位,我们设置了行程开关。

中国石油化工集团公司文件897号文

中国石油化工集团公司文件中国石化建〔2011〕897号关于印发《中国石化建设项目生产准备与试车管理规定》的通知各企事业单位、股份公司各分(子)公司:现将《中国石化建设项目生产准备与试车管理规定》印发给你们,请遵照执行。

二O一一年九月二十九日中国石化建设项目生产准备与试车管理规定中国石化建〔2011〕897号— 1 —1 总体要求1.1 本规定涉及的劳动安全、环保、消防和工业卫生,按照国家有关法律、法规、标准、规范和中国石化有关规定执行。

1.2 生产准备工作贯穿于工程建设项目始终。

生产准备与试车工作纳入工程建设项目的总体统筹控制计划管理。

1.3 试车工作遵循“单机试车要早,吹扫气密要严,联动试车要全,投料试车要稳,试车方案要优,试车费用要低”的原则,做到安全稳妥,一次成功。

2 管理机构与职责2.1 工程部2.1.1 负责建设项目生产准备和试车的归口管理。

2.1.2 组织《生产准备工作纲要》和《总体试车方案》的审查。

2.1.3 组织指导生产装置管理及操作人员国内外培训。

2.1.4 组织投料试车条件检查。

2.1.5 组织投料试车现场服务组、专家组和开车队。

2.1.6 组织指导生产考核。

2.1.7 根据项目具体情况,适时组织工程质量综合(单项)检查。

对检查发现的问题,督促建设单位及时整改,确保投料试车工作顺利进行。

2.2 安全环保部2.2.1 参加重点工程项目总体试车方案审查、投料试车条件检查和投料试车。

—22.2.2 参加重点工程项目投料试车现场服务。

2.3 物资装备部(国际事业公司)2.3.1 协调或指导企业做好尾项设备和材料的催交催运及供应商的售后服务。

2.3.2 参加重点工程项目投料试车现场服务。

2.4 生产经营管理部、油田勘探开发事业部、炼油事业部、化工事业部、油品销售事业部、资本运营部2.4.1 参加有关重点项目总体试车方案审查。

2.4.2 负责投料试车物料等平衡落实工作。

2.4.3 参加有关重点工程项目投料试车的条件检查和现场服务。

自动包装生产线控制系统设计

中图分类 号 :TP271 文献标 识码 :B 文章 编 号 :1000.4858(2007)04.0006.03

引 言

在食盐、奶粉、面粉 、饲料、水泥等企业的生产 中, 颗粒和粉末物料产品包装是一个非常重要的环节 。单 机操作的设备和单一包装品种 、规格 的包装机不满足 现代化生产企业 的需要 ,不但要求包装作业 依次完成 自动包装 、输送 、检测、贮存等工序 ,并在速度、质量 、卫 生条件和花色品种等方面达到产品要求。要求生产线 自动化程度高、速度 快、适应性 强。本文 为能实现 颗 粒、粉末物料动态称量和包装 的 自动包装线设计了控 制 系统 。 1 自动包装生产线工作流程与控制要求

液压与 气动

7

自动线控制系统是一个顺序 控制 系统 ,为了实现

高精度动态称量,需对称量重量进行检测和控制 ,所以

硬件系统采用可编程控制器作 为主控制器 ,配 以模拟

量模块和触摸屏 ,协调控制各种输入、输 出信号 ,控制

系统硬 件 结构 如 图 2所示 。

物重选别机 传感器信号

光电开关及按 钮等输入信号

称重料斗 传感 器信号

料斗电磁 阀、 电动机 及报警输 出信 号

图 2 控 制 系统 硬 件 结 构 图

通过对 自动线顺序动作 、性能特点及控制要求分 析 ,PLC共有 9个 输入点 (包括包装袋色标 检测 的光 电开 关 、加热 器按 钮 、空 气 压 缩 机 及 输 送 机启 动按 钮 、 系统启动按钮等 ),12个输 出点 (包括 电磁阀、电动机 、 加热器 、压缩机、报警 等),2个模拟量输入信号 (称量 料斗 和 物 重 选 别 传 感 器 信 号 ),故 选 择 某 公 司 的 CPM1A-40CDR—A型 PLC,它有 24个输入点 ,16个输 出点 ,通过 RS422外接模拟量 I/0扩展单元 CPM1A— MAD02(4路模拟量输 入和 1路模 拟量输 出,性能规 格 :输入电压 0 +10 V,或 +1一+5 V,电压信号分 辨率 1/256,精度为 1%max)。输 出点为继 电器型 ,可 直接连接接触器线 圈、电磁阀、信号灯、蜂鸣器等负载 , 提高了设备 的可靠性 。再通过另一个 RS422与触摸 屏 MPTST相 连 。 3.2 软 件 流程设 计

中国石油天然气集团公司化工项目初步设计内容规定(参考必备)

中国⽯油天然⽓集团公司化⼯项⽬初步设计内容规定(参考必备)附件:中国⽯油天然⽓集团公司化⼯项⽬初步设计内容规定中国⽯油天然⽓集团公司发布前⾔本规定是根据中国⽯油天然⽓集团公司规划计划部的委托,针对中国⽯油天然⽓集团公司所属企业化⼯项⽬特点,按照国家法律、法规和⾏业规范的要求,参考国内相关初步设计内容规定的基础上,由中国⽯油集团⼯程设计有限责任公司(简称CPE)编制完成。

本规定适⽤于新建、扩建、改建化⼯项⽬初步设计的编制。

本规定共分21章。

其中第18章、第19章、第20章是供政府⾏政主管部门审查的“消防设计专篇”、“环境保护专篇”和“劳动安全卫⽣专篇”。

本规定在实⾏过程中,若发现需要修改补充之处,请将意见和有关资料提供给主编单位(地址:吉林省吉林市昌⾢区通潭⼤路东端吉化经贸⼤厦;邮政编码:132002;联系⼈:巩传志;联系电话:0432-*******),以便今后修订时参考。

主编单位:中国⽯油集团⼯程设计有限责任公司东北分公司参编单位:兰化⼯程公司CPE辽阳分公司⼤庆⽯化设计院编制委员会:李⽂绮、孔祥国、闫伦江、岳鹏、⽥霖、陈振京、彭静波、张锐锋、⽥创举专家审查委员会:陈振京、杨家怀、洪传辉、李⽟贞、陈为民、宋志远、王兴⽂、相樟海、杨名惠、肖勇、赵洪梅、宋⼠鹏、付刚、彭静波编制组:⽩元峰、沈定耀、魏⽴林、巩传志、蒋梅⽃、李志远、孙伟、王作成、王家宝、肖淑范、苑野、劳⼦洪、董勤⽂、陈敬群、王吉钰、王为⾹、崔东星、张维秀、林国胜、王淑萍、刘⽅、朴⽇善、王丽、张宇、胡良、熊⽂刚、王德胜、张淑桃、韩晔、李艳英⽬录1 总则 (1)2 设计总说明 (2)3 ⼯艺 (6)4 装置布置与配管 (11)5 总图运输 (14)6 设备 (18)7 ⾃动控制 (26)8 电⽓ (30)9 电信 (34)10 建筑结构 (36)11 采暖、通风与空调 (39)12 分析化验 (42)13 给排⽔ (43)14 供热、化学⽔、⼯艺及供热外管 (46)15 辅助设施 (50)16 节⽔ (51)17 节能 (52)18 消防设计专篇 (54)19 环境保护专篇 (58)20 劳动安全卫⽣专篇 (60)21 概算 (63)附录术语和定义 (64)1 总则1.1 ⽬的为了提⾼化⼯项⽬设计质量,统⼀化⼯项⽬初步设计⽂件的内容和深度,特制订《化⼯项⽬初步设计内容规定》。

包装自动线控制课程设计说明书

包装自动线控制课程设计说明书1. 引言本课程设计的目的是为了让学生熟悉包装自动线控制系统的设计与实现,以提高学生在实际工程项目中的应用能力。

本说明书将介绍课程设计的背景、目标、具体内容和要求。

2. 背景随着现代工业的发展,包装行业对自动化控制系统的需求越来越大。

传统的人工包装无法满足工业生产的要求,因此自动包装生产线成为了包装行业的主流。

为了满足这一需求,包装自动线控制课程设计应运而生。

3. 目标本课程设计的主要目标是使学生掌握包装自动线控制系统的设计方法和实现技术,具体包括以下几个方面:•熟悉包装自动线工作原理和流程;•了解包装自动线的传感器、执行器、控制器等关键组成部分;•能够设计出满足生产需求的包装自动线控制系统;•能够使用相应的软件工具进行系统仿真和调试。

4. 内容和要求本课程设计的内容主要包括以下几个方面:4.1 包装自动线工作原理和流程的研究学生需要对包装自动线的工作原理和流程进行深入了解和研究,包括各个工作环节的功能和相互之间的关系等。

4.2 包装自动线控制系统的设计与实现学生需要根据给定的包装要求和生产线情况,设计出满足要求的包装自动线控制系统。

系统的设计要考虑到自动化控制的各个方面,包括传感器的选择和布置、执行器的控制、PLC控制器的编程等。

4.3 包装自动线控制系统的仿真和调试学生需要使用相应的软件工具进行包装自动线控制系统的仿真和调试,以验证系统设计的正确性和可行性。

同时,还需要进行实际的硬件调试,确保系统能够正常工作。

4.4 课程设计报告的撰写学生需要撰写课程设计报告,包括课程设计的背景、目标、内容和要求的介绍,以及课程设计过程中的方法、步骤、结果和分析等。

5. 时间安排本课程设计预计需要4周时间,具体的时间安排如下:•第1周:包装自动线工作原理和流程的研究;•第2周:包装自动线控制系统的设计与实现;•第3周:包装自动线控制系统的仿真和调试;•第4周:课程设计报告的撰写。

全自动智能贴标机设计

摘 要本设计主要介绍了一种包装机械, 贴标机的工作原理及贴标装置主要零部件的设计 过程,对其传动系统进行设计校核,且对供送、分瓶和贴标进行了设计计算。

本次设计 主要用于贴圆柱身瓶的不干胶标签。

该机适用于食品、调味品、药品、酒类、油品、化 妆品等其他行业的各种圆瓶贴标.其特点是能够完成自动贴标、抚平等工作,生产效率高。

整机以精巧的设计,除去 机械上不必要的复杂与笨重,以套装式组立保养和维修无需专业人才即可完成,需要更 换产品时,只要简单的调整,便可立刻上线生产。

主要技术特点:输瓶带与本机同步驱 动全自动工作进度控制,机电一体化的技术保证了贴标准确、稳定、可靠和高效。

关键词:自动,贴标ABSTRACTThis design has chiefly been introduced one kind of packing machinery, and the work principle of mark machine reaches and labeling device chiefly design process of parts, design the school and examine to his transmission system, and for the delivery of, subbottle and labeling for the design calculation .the major paper nature that is used to paste the cylinder body bottle of this design. The machine is suitable for food, spices, drugs, alcohol, oil, cosmetics and other industries of various circles bottle paste labeling.The characteristic of this machine is accomplish pasting voluntarily marking and comforts equal work, and production efficiency is high. The machine is exquisitely designed, remove the unnecessary complexity and cumbersome, to suit type group made maintenance and repair without professionals to finish, when need to change the products, just need simple adjustment, can online production. The major technology characteristic: Losing the bottle belt control with the full automatic working rate of progress of synchronical drive of this machine, and mechatronics labeling technology ensures accurate, stable, reliable and efficient.Key words:Automation, Labeling目 录第一章 绪论1 1.1 贴标机背景和发展2 1.2本课题的目的和意义31.3本课题的设计要求3第二章 传送带设计4 2.1滚筒选型4 2.2选择电机4 2.3分配传动比6 2.4 传动装置的运动和动力参数的计算6 2.5蜗杆传动的设计7 2.6输入轴设计计算9 2.7输出轴设计计算11 2.8减速器的润滑与密封的选择12 2.9减速器箱体结构尺寸13第三章 分瓶装置设计14 3.1 分瓶步进电机选型14 第四章 放标装置设计16 4.1 收标步进电机选型16 4.2 同步带设计17 第五章 贴标装置设计20 5.1 贴标运动数学模型与参数设计20 5.2 滚贴步进电机选型20 第六章步进电机驱动器和传感器的选择23 6.1 步进电动机驱动器的选择23 6.2 传感器的选择25 第七章 PLC 控制系统的设计27 7.1 贴标机控制要求27 7.2 控制系统的设计方案27 7.3 PLC类型选择277.4 PLC的I/O分配28 7.5 PLC 控制流程图29 7.6 PLC 控制程序30 7.7 外部接线图31 文献参考32 致谢33第一章 绪论1.1 贴标机背景和发展贴标机是将是标签粘贴到包装容器的特定的机械设备,一般在包装作业的最后进行。

4 L润滑油包装生产过程中无铝箔封装桶剔除装置的设计及应用

2010年12月D ec.2010润滑油山BR I C A l。

I N G O I L第25卷第6期V OI.25.N0.6文章编号:10023119(2010)06—0049—05 4L润滑油包装生产过程中无铝箔封装桶剔除装置的设计及应用缪冬梅,周德鹏(中国石油大连润滑油厂,辽宁大连l16031)摘要:通过对大连润滑油厂4L润滑油自动包装生产线铝箔封口检测到漏封桶的处置方式的分析和研究,设计了无铝箔封装桶自动剔除装置,该剔除装置能自动有效地将无铝箔封装桶推到隔离区,留待后续处理,提高了生产的连续性和生产效率,保证了安全生产及包装质量,具有极大地实用性。

文章详细介绍了无铝箔剔除装置的机械结构、控制电路的设计及控制参数的设定。

关键词:润滑油;铝箔;检测;剔除;结构设计;控制原理中图分类号:T H703.5文献标识码:AThe D e si gn a nd A ppl i cat i on of A ut om at i cal R em ovi ng D e vi c e f or N on—A I um i num Foil E ncapsul at e d B ar r el s on4—-Li t r e Lubr i cat i ng O i l P a ckagi ng Pr oduct i on Li neM I A O D ong—m ei,ZH O U D e—peng(P e t r oC hi na D al i an B l end i n g Pl a nt,D al i an116031,C hi na)A bs t r act:H ow t o deal w i t h t he nO R—aI um i num foi l e nca psul a t ed bar r el s O f3t he4一l i t r e l ubr i cat i ng oi l a u t om a t i c pac kagi ng pr odu ct i o n l i ne i n P e t r oC h i n a D al i anB l end i n g Pl ant w as an al y ze d and r es e ar c h e d.T he au t om at i cal r em ov i n g de vi c e f or t he non—al um i numfo i I enc aps ul at e d bar r el s w as des i g ned and f i xed.T h e non—aI um i numfoi I e nca psul a t ed bar r el s c an be au t o-m at i cal l y pus h ed t o t he i s ol at ed plot t ow ai t f or s u bs eque n t t r eat m ent.I t ca n i m pr o ve t he cont i nui t y of pr oduc t i o n and pr o-du ct i v i t y,en sur e saf et y and pac kagi ng qual i t y,w i t h gr eat pr act i cabi l i t y.The m e c hani cal st r u ct ur e,cont r ol ci rcui t de s i gn and cont r o I pa ra m et e r set t i ngs of t he de vi c e ar e des cr i bed i n t h i s pap er.K e y w o r ds:l u br i c at i n g oi l;a I um i num f oi l;de t ect i on;r em oval;st r uct ur al de si g n;c ont r ol pr i nci pl e0引言电磁感应铝箔封口已广泛应用于医药、农药、食品、化妆品、润滑油等行业,此技术也是当代国际公认的先进性密封手段,中国石油润滑油公司生产的昆仑天力等品牌的4L润滑油包装同样采用此种手段密封。

化工项目初步设计内容规定.

化工项目初步设计内容规定2007-04-12 Hits:190 Font Size:【B】【M】【S】Keyword:化工项目化工项目初步设计内容规定中华人民共和国石油化工行业标准xxxx-2005中国石油天然气集团公司化工项目初步设计内容规定(讨论稿)Stipulations OnPreparing Preliminary Design DocumentationFor chemical Project Of CNPC2005-XX-XX发布 2005-XX-XX实施中国石油天然气集团公司发布目录前言 01 总则 12 设计总说明 23 工艺 54 装置布置与配管 105 总图运输 146 设备 177 仪表 178 电气 279 电信 3410 建筑结构 3611 暖通空调 3812 分析化验 4113 给排水及消防 4214 供热、化学水、工艺及供热外管 4715 概算 5216 项目设计实施周期 53附录A 消防设计专篇 54附录B 环境保护专篇 57附录C 劳动安全卫生专篇 59前言本规定是根据中国石油天然气集团公司规划计划部的委托,由中国石油集团工程设计有限责任公司(简称CPE)编制完成。

其中,在“化工项目初步设计编制规定大纲”阶段,由兰化公司设计院、辽化公司设计院、CPE东北分公司和大庆石化院参与,兰化公司设计院负责完成了大纲的编制工作。

本规定共分16章和3个附录。

附录A、附录B和附录C是供政府行政主管部门审查的“消防设计专篇”、“环境保护专篇”和“劳动安全卫生专篇”。

本规定经中国石油天然气集团公司规划计划部批准后执行。

本规定适用于中国石油天然气集团公司新建、扩建、改建的石油化工和化纤项目的初步设计。

本规定在执行过程中,如发现需要修改补充之处,请将意见和有关资料提供给主编单位。

以便今后修订时参考。

本规定的主编单位:中国石油集团工程设计有限责任公司东北分公司参加编制单位:兰化公司设计院辽化公司设计院院大庆石化设计院编制委员会:闫伦江彭静波编制组:审定:彭静波张锐锋田创举沈定耀白元峰魏立林巩传志李志远编制:白元峰巩传志孙伟王作成王家宝肖淑范苑野劳子洪董勤文陈敬群王吉钰王为香张维秀林国胜王淑萍朴日善刘方王丽张宇胡良熊文刚王德胜韩晔张淑桃李艳英崔东星1 总则1.1 为了提高石油化工项目设计质量,统一石油化工项目初步设计文件的内容和深度,特制订《石油化工项目初步设计编制规定》。

石油化工装置详细设计规定SHSG

中国石油化工集团公司石油化工装置详细工程设计内容规定SHSG-053-20032003-05-19发布2003-08-01实行中国石化建[2003]234号关于印发《石油化工装置基础工程设计内容规定》和《石油化工装置详细工程设计内容规定》的通知各有关单位:现将《石油化工装置基础工程设计内容规定》(SHSG—033—2003)和《石油化工装置详细工程设计内容规定》(SHSG—053—2003)印发给你们,请认真遵照执行。

原《石油化工装置基础设计(初步设计)内容规定》(SHSG—033—98)同时废止。

本规定自2003年8月1日起实行,由集团公司工程建设管理部负责解释。

中国石油化工集团公司),王子宗闫观亮华峰李永红龚建华编制核心组:组长:赵金立副组长:范承武成员:李苏秦肖雪军孙丽丽曹森主要起草人:李苏秦、谭集艳、刘同喜、马雷、戴宝庆、王金富、吕明伦、张铁锴、吴如壁、白宝林、张俊、朱元臣、石天雄、王建国、笪振海、薛志芳、苟忠信、肖雪军、孙丽丽目次1总则 (1)2工23445611 7装置布置 (15)8配管 (16)9仪表 (19)10电气 (23)11电信 (27)1229 1334 14151641 1711.1容和深度,特制定《石油化工装置详细工程设计内容规定》,以下简称本规定。

1.2本规定适用于新建、扩建、改建的石油化工装置的详细工程设计,油品储运、独立的公用设施和辅助设施的详细工程设计可参照本规定执行。

1.3详细工程设计文件应依据合同、批复确认的基础工程设计文件和设计基础资料进行编制。

1.4详细工程设计是在基础工程设计的基础上进行的,其内容和深度应达到能满足通用材料采购、设备制造、工程施工及装置投产运行的要求。

1.5本规定是对石油化工装置详细工程设计文件内容的基本要求,改扩建项目应在设计文件中表达改扩建内容,如业主有特殊要求,可在签订合同时协商确定。

1.6本规定对详细工程设计文件中的图纸、表格格式不作统一规定,各设计单位1.71.8—22.1a)1)2)3)4)工艺设备表;5)工艺设备数据表。

能源(石化)行业工业互联网智能工厂解决方案-

工业互联网生态系统

供应商

智能物流

供应商

企业客户

大规模定制 小批量定制

智能物流

客户与市场紧密 相关,客户需求 与生产规模完美 匹配,按需生产 高度灵活

个人客户

小批量定制 单品定制

企 业智 响应中国智造2025,推动柔性制造、大规模个性慧 定制等制造模式创新试点,促进由基于产品的传制 统制造模式向基于消费者个性需求的新模式转变造战 略 设 想

17

两化融合管理体系咨询

数据技术业务流程组织结构

4个基本要素 4个管理域

管理职责基础保障实施过程评测与改进

输入——与企业战略相匹配的可持续竞争优势对打造信息化环境下新型能力的要求输出——通过两化融合实施过程所形成的信息化环境下的新型能力

随着电子技术、工业机器人和IT技 术的大规模使用提升了生产效率,

使大规模生产自动化水平进一步提 高

基于大数据和工业互联网(传感 器)融合的系统在生产中大规模 使用

18世纪末

8

20世纪初

20世纪70年代

现在

时间线

工业互联网的五大特色

01

互联

9

03

集成

05

转型

02数据

04创新

工业互联网的九大技术支柱

26

生产执行系统MES-生产监控

生产监控:通过设备数据自动采集技术,获知当前的生产运行状态、工艺信息、产品产量等数据,并采用图表的形式进行生产 过程可视化综合展示,并对数据进行综合统计和分析;掌握产品投产、在制、成品等生产动态,调合装置和罐区储罐等设备运 行状态,为生产决策提供支持。

石油化工行业智能化生产线规划与改造方案

石油化工行业智能化生产线规划与改造方案第1章项目背景与目标 (4)1.1 行业现状分析 (4)1.2 项目建设目标 (4)1.3 智能化改造的意义 (5)第2章生产线现状分析 (5)2.1 生产流程概述 (5)2.1.1 原油预处理 (5)2.1.2 裂化 (5)2.1.3 催化裂化 (6)2.1.4 加氢处理 (6)2.1.5 炼油产品加工 (6)2.1.6 化工产品生产 (6)2.2 设备现状分析 (6)2.2.1 主要设备类型 (6)2.2.2 设备老化及更新 (6)2.2.3 设备自动化程度 (6)2.3 生产效率分析 (6)2.3.1 生产瓶颈 (6)2.3.2 人员配置 (7)2.3.3 生产调度优化 (7)2.4 安全环保现状 (7)2.4.1 安全管理 (7)2.4.2 环保措施 (7)2.4.3 节能降耗 (7)第3章智能化生产线规划 (7)3.1 总体规划思路 (7)3.1.1 基于石油化工行业现状,结合国内外先进智能化生产技术,以提升生产效率、降低生产成本、提高产品质量为目标,对生产线进行智能化规划与改造。

(7)3.1.2 梳理现有生产流程,分析关键环节,确定智能化生产线建设的重点与优先级,实现生产过程的自动化、信息化和智能化。

(7)3.1.3 坚持以企业需求为导向,充分考虑生产线的可扩展性、可靠性和安全性,保证智能化生产线的长期稳定运行。

(7)3.2 智能化系统架构 (7)3.2.1 顶层设计:以企业发展战略为指导,制定智能化生产线的总体架构,明确各子系统之间的关系和功能划分。

(7)3.2.2 设备层:选用先进的自动化设备,如智能、自动化控制系统等,实现生产过程的自动化。

(8)3.2.3 控制层:采用工业控制系统,对生产过程进行实时监控与调节,提高生产线的稳定性和效率。

(8)3.2.4 信息化层:构建生产数据采集与处理系统,实现生产数据与企业资源计划(ERP)、制造执行系统(MES)等信息化系统的集成。

基于PLC的食用油灌装生产线的电气控制设计

基于PLC的食用油灌装生产线的电气控制设计食用油灌装生产线是指将食用油从储油罐里灌装到包装容器中的生产线。

而PLC(可编程逻辑控制器)是一种通用的可编程控制器,用于控制工业过程和机械设备。

食用油灌装生产线的电气控制设计需要实现以下几个主要功能:1.储油罐液位监测与控制:通过传感器实时监测储油罐中食用油的液位,当液位过低时自动打开供油泵进行加油,当液位过高时自动关闭供油泵停止加油。

2.灌装机械控制:控制灌装机械的启停,确保油灌装到包装容器中的精确度和稳定性。

通过PLC控制灌装机械的传动设备,例如输送带、灌装阀门等。

3.瓶装容器定位与控制:通过传感器检测包装容器的位置,使其准确定位在灌装机械下方,确保油能够准确地灌装进去。

4.灌装速度控制:根据产品的不同要求,通过PLC控制电机的转速,调整灌装的速度,以达到理想的生产效率和灌装量。

5.故障诊断与报警:通过PLC记录和分析生产线的运行状态,当出现异常情况时,自动进行故障诊断和报警,以保证生产线的安全和可靠性。

在电气控制设计中,需要选择合适的传感器、执行器、供电装置和接线装置,并对其进行布局、接线和保护。

同时,需要编写PLC的控制程序,实现灌装生产线的自动控制。

此外,对于食用油灌装生产线的电气控制设计,关键要素还包括:1.安全性:设计中需考虑故障和异常情况的处理,如过温保护、短路保护等,以防止设备损坏和人身安全。

2.可靠性:设计中需选用质量可靠、寿命较长的电器元件和设备,以满足生产线持续工作的要求。

3.易维护性:设计中需合理布局和标识电气设备,方便维修和保养。

4.灵活性:设计中需满足生产线的可调整和扩展的需要,以适应不同规格和容量的灌装产品。

在设计完整的电气控制系统之后,需要进行系统的调试和验证,确保整个生产线的正常运行和有效性。

这包括对传感器和执行器的校准、PLC 程序的验证以及各个部分之间的协调与配合。

综上所述,基于PLC的食用油灌装生产线的电气控制设计需要考虑到液位监测与控制、灌装机械控制、瓶装容器定位与控制、灌装速度控制、故障诊断与报警等功能,并且要满足安全性、可靠性、易维护性和灵活性的要求。

成品油输送管道设施施工中的自动化控制系统设计与施工

成品油输送管道设施施工中的自动化控制系统设计与施工近年来,随着工业化进程的不断加快,成品油输送管道设施的需求日益增长。

为了提高生产效率、确保输送过程的安全可靠性,自动化控制系统在成品油输送管道设施中起到了关键的作用。

本文将探讨如何进行成品油输送管道设施中的自动化控制系统设计与施工。

首先,自动化控制系统在成品油输送管道设施中起到了监测和控制作用。

通过传感器和仪器的数据采集,自动化控制系统能够实时监测管道的压力、温度、流量等参数。

在异常情况下,自动化控制系统能够及时发出报警,并启动相应的控制措施,以确保设施的安全运行。

在正常情况下,自动化控制系统能够根据预设的设定值进行自动调节,保持管道的稳定运行状态。

其次,自动化控制系统的设计是成品油输送管道设施中的重要工作。

首先,需要根据管道的特点和要求确定控制系统的功能和性能要求。

然后,根据采集到的数据,设计合适的控制算法和逻辑,决定控制系统的操作方式。

同时,还需要考虑系统的可靠性、稳定性和可扩展性等方面。

最后,进行系统的硬件和软件设计,选择合适的传感器、执行器和控制器,并进行集成和测试。

在自动化控制系统的施工中,需要注意以下几点。

首先,选择合适的施工方案和工艺,确保控制系统能够与成品油输送管道设施完美结合。

其次,合理安排施工流程和时间,确保施工的顺利进行。

在施工过程中,要注重质量和安全,进行严格的检查和测试。

最后,完成施工后,进行系统的调试和运行试验,确保自动化控制系统的正常运行。

此外,还需要注意成品油输送管道设施中的自动化控制系统的维护和管理。

定期进行设备的检修和维护,及时处理设备的故障和异常情况。

同时,对控制系统进行监测和记录,及时发现和解决问题。

另外,进行系统的优化和改进,根据实际情况,对系统的设置和参数进行调整,以提高控制系统的性能和效率。

总之,自动化控制系统在成品油输送管道设施中具有重要作用。

通过合理的设计和施工,能够实现管道的自动控制和监测,提高生产效率,确保输送过程的安全可靠性。

包装自动线控制课程设计说明书

包装自动线控制1、课题说明1.1课题简介1.1.1包装自动线结构包装自动线是依据包装工作过程要求而设计制造的一种高效率自动化设备,具有计数,移动功能。

题中包装生产线由输送待包装产品的输送带,产品计数装置,产品分离与推送装置组成。

包装自动生产线的输送带采用电动机驱动,分离产品的挡板机构和退出产品的推送机构采用气动系统驱动,由电气控制系统实现工作自动循环的控制,是典型的机电或机液(气)一体化的自动化工作设备。

包装自动线输送带持续转动,源源不断的将待包装产品送往打包工作台;待包产品随机摆放在输送带上,通过到位检测传感器检测是否到位,旋转编码器计算进入包装工作台的产品数目,挡板机构在计数产品达到指定数目(4个)时上升,挡住后面的产品;推板机构将计数好的产品推到打包位置,从而完成一次打包循环。

包装自动生产线结构及运动部件工作循环如图所示。

1.1.2包装自动线控制要求(1)包装自动线打包工作过程包装自动线打包工作时,由于人工不断将待包装产品放置在输送带上,包装自动完成计数,分离和送出,其工作过程如图所示。

(1)包装自动线的控制要求包装自动线的控制要求,是必须能满足自动线所有的工作要求。

包装自动线的工作要求包含三个方面,工作方式要求,工作过程要求,安全稳定要求。

(2)包装自动线工作方式要求为保证包装自动线能够处于正常工作,要求具备二种工作方式;○1输送带能够点动向前调整;挡板,推板能够分别调整;○2整机全自动工作循环(3)包装自动线工作过程要求包装自动线工作过程是自动线在正常包装时整机全自动循环的工作过程,其过程需要满足如下工作要求:○1按下启动按钮,输送带启动,输送带包装产品;○2挡板与推板在原位,待包装产品到达检测位置,检测传感器信号出发计数;○3到达计给定数值后,挡板上升2秒后,推板前移推出工件;○4推板退回,到达原位后,挡板下降;○5按下停止按钮,生产系统停止。

(4)包装自动线控制系统元件配置与工作要求包装自动线输送带电机为2.2KW,挡板机构与推板机构由气压系统驱动,供气站气泵电动机为2KW,挡板和推板动作方向通过电磁阀控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油品包装自动生产线控制系统及其工业网络的设计

长城润滑油分公司是中国石化润滑油公司下属最大的专业润滑油生产企业,随着生产规模的不断扩大,对油品包装的速度和精度以及生产管理的信息化都提出了更高的要求。

因此为了满足这些需要,我们为新生产线的控制部分进行了全新的设计。

现就其中有代表性的灌装机控制系统和整条生产线工业网络系统的设计情况介绍如下。

2 灌装机控制系统的设计

2.1 工艺要求

为了能够满足多品种、高精度的快速生产,生产工艺上给我们提出了如下的要求:

(1) 要在满足灌装精度高于0.5%的前提下能够达到最快每分钟80桶的灌装速度;

(2) 整条生产线能够适应从1~5立升容积包装的灌装,并且可以单桶灌装,使油品在切换时的损失降到最低;

(3) 要具有较高的机动性、适应性,使设备换型的时间最短并且操作简便;

(4) 要求具有根据产品温度来自动调整灌装量的功能,操作自动化程度高;

(5) 具有网络功能,将生产线各台设备联网后可进行集中监控,并且可以与生产管理系统进行连接,以提高生产及设备的管理效率;

(6) 保证在油品灌装过程中没有泄漏和外溅的现象,符合HSE体系的环保要求。

2.2 控制系统的硬件组成

(1) 为达到工艺上提出的要求,在与机械设计配合的基础上,我们对电气及自控方面提出了如下的方案: 为了满足灌装精度和速度的要求,在灌装部分,我们采用了以司服电机作为主电机的定容式灌装设计,因为司服电机控制系统具有控制精度高、速度快、稳定和调整设定方便等特点。

而在容器灌装前后的输送部分采用了直线式设计;传送带部分采用了变频调速控制;并且设计了一套自动的滑动分桶器,与传动带配合来达到将灌装后的半成品与空容器快速分开并将其带离灌装机的目的。

采用直线定容式灌装的设计,最大限度的节省了产品换型时间,提高了生产机动性和工作效率。

根据不同产品的温度特性通过PLC程序模块的设计和选择,可以完成自动调容的要求。

对于环保的要求,我们是通过软件和硬件的设计共同完成的,硬件上我们采用了司服电机控制系统和变频调速控制,与硬件相配合在软件上我们设计了各种速度及灌装过程中每个阶段的加速度和减速度的分别调整,这样我们就可以根据实际情况将设备调整到合适的状态,杜绝溅油、冒油的现象。

为了适应网络控制的要求,我们采用了具有网络功能,并且稳定性较好的西门子S7-300 PLC控制系统。

在操作方面我采用每台设备可利用触摸屏进行单独操作,或者通过联网的计算机系统进行集中控制和监控,操作界面非常直观,使操作更加简便高效。

(2) 控制系统硬件配置图

控制系统硬件配置图如图1所示:

(3) 控制系统主要组成部分的选型

PLC系统的选择:系统采用了SIEMENS公司生产的S7-300系列PLC,由1个CPU315-2DP模块、2个接口模块IM365、模拟量输入/输出模块SM335和模拟量输出模块SM332、2个高速计数模块FM350、4个数字量输入模块SM321、3个数字量输出模块SM322组成了双层机架的硬件组态结构。

采用西门子的PLC系统是因为在CPU上同时集成了独立的MPI和PROFIBUS-DP接口,不但可以方便的与人机设备相连,并且可以非常简单的实现设备之间及设备与PC之间的联网,具有强大的网络功能;另外西门子的PLC S7-300系统还具有各种功能强大的模块可以选择,使用稳定。

具有较高的性价比,非常适合在包装机械上应用。

灌装主电机及其控制系统:我们选择了德国的SEW公司的MOVIDRIVE驱动器及带编码器反馈的电机系统,并采用电流矢量控制模式,通过丰富的参数设定来实现更高的控制精度和动态相应。

输送系统的变频调速控制:我们采用了丹麦Danfoss公司的VLT5000型变频器。

因为他们都是相关领域内的国际知名的专业生产企业,产品技术领先,在恶劣的生产环境下能够长期稳定的运行。

操作界面:西门子的触摸屏TP170A

设备控制网络采用了西门子的PROFIBUS-DP 系统,将整条生产线的四台主要设备和工程师管理PC系统通过PROFIBUS电气中继器和无微处理器CP5611连接为一个完整的PROFIBUS网络,实现了生产线的实时监控和动态管理。

2.3 控制系统的软件设计

(1) 西门子模块化编程介绍

西门子S7-300 PLC 采用SETP7编程软件,SETP 7为程序设计提供了三种方法:线形化编程、模块化编程、结构化编程。

其中模块化编程是把程序分成若干个程序块,每个程序块含有一些设备和任务的逻辑指令。

在组织块(OB1)中的指令决定控制程序的模块的执行。

模块化编程中的功能(FC)或功能块(FB)控制着不同的过程任务,这些块相当于主循环程序的子程序。

这种编程方法非常易于几个人同时编程,并且易于程序的调试和故障的查找。

另外每次循环中不是所有的块都执行,只有需要时才调用相关的程序块,CPU得到了更有效的利用。

因此我们在软件编程时采用了模块化编程方法,将大的任务分解成相对独立的小任务先分开进行编写和检测,最后统一下载调试,大大的提高了程序编制和调试的速度。

(2) 软件编程步骤

描述和分析控制过程的具体的任务,并分成多个简单的小任务;

绘制机械动作控制流程图;

对S7-300 PLC 进行硬件组态和PROFIBUS网络的组态;

为每个任务模块分配输入和输出点;

为每个任务模块编制程序,并分别进行测试和修改,直到所有的任务模块都完成;

将集成后的程序输入PLC进行离线和在线调试。

(3) 灌装机动作控制流程图

程序流程框图如图2所示:

图2 程序流程框图

(4) 组织块OB1的主要程序介绍,如图3所示。

图3 组织块OB1的主要程序

3 生产线工业网络系统的设计

3.1 网络系统要达到的目的和实现的功能

(1) 实现分散控制集中管理的目的;

(2) 可以通过工程师PC工作站直接控制设备的操作和参数的修改;

(3) 对整条生产线进行自我监控,将整条生产线的运行情况和故障情况进行实时的记录和分类汇总,为合理安排设备的维修和保养工作提供了数据依据;

(4) 可以和上一级的生产管理系统进行连接,达到提高生产管理效率的目的;

(5) 对关键设备点的各种参数进行记录,当超出正常工作范围时报警,保证生产线的正常运行。

3.2网络系统硬件的组成方案

为了实现设计要求的功能,我们采用了西门子的PROFIBUS网络系统,具体的硬件结构设计如图4所示:

3.3 网络系统软件的组成

为了实现设计要求的功能,我们在软件方面进行了系统的设计,力求通过组态软件的强大功能来进一步提高生产线对包装形式的适应能力和进行生产品种调整时的反应速度,简化生产人员的操作和调整难度。

(1) PC工作站组态软件的主画面

主画面如图5所示:

(2) PC工作站组态软件的其它画面

组态软件的二级画面主要包括灌装压盖机、称重机、封箱机、码跺机等主要设备的相关统计数据的监控和操作画面,三级画面为各类参数设定值的选择和修改画面。

图6-9为一些主要画面的示例。

(3) PC工作站组态软件的功能介绍

通过组态软件我们第一实现了四台主要设备的技术参数的监控和统计工作,并且实现了与上一级生产管理的友好衔接,做到了整条生产线的运行状况一目了然;二实现了对整条生产线的生产状态和故障详细信息的实时记录,为进一步的统计和分析提供了第一手的数据资料;第三提供了很多运行控制参数的曲线图形和的修改界面,为生产人员随时对生产线进行调整保证稳定的运行状态提供了直观的依据,并且操作起来非常方便。

4 结束语

通过长时间实际生产的检验,整个系统非常稳定,完全达到了生产部门对质量和数量的要求。

通过工业网络更加方便的实现了生产管理人员对生产情况的实时管理;通过整套系统的自我监控,将故障等信息进行了分类统计,更好地为维护人员有目的性的安排设备维修工作提供了完善的数据。

大大提高了长城润滑油公司油品生产的效率和能力。