危险源)辨识、风险评价(LEC法)一览表(参考)之欧阳歌谷创编

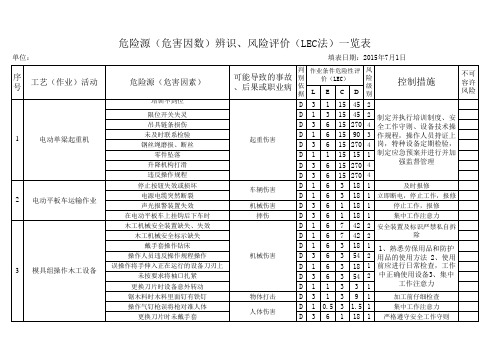

危险源(危害因数)辨识、风险评价(LEC法)一览表

工作注意力

物体打击

D3 1 3 91

加工前仔细检查

人体伤害

D 1 0.5 3 1.5 1 D 3 6 1 18 1

集中工作注意力 严格遵守安全工作守则

脚踏在木料的铁钉上面

4

模具组木工作业

手动打孔时违规戴手套握住榔头 模具码放不规范

粉尘作业环境长期未佩戴口罩

行车大小车制动失效、限位开关失效

吊具破损、起重机吊钩裂纹或钢丝绳断丝

6 15 270 4 岗,特种设备定期检验,

1 15 15 1 制定应急预案并进行并加

6 15 270 4

强监督管理

D 3 6 15 270 4

车辆伤害

D 1 6 3 18 1

及时报修

D 1 6 3 18 1 立即断电,停止工作,报修

机械伤害

D 3 6 1 18 1

停止工作,报修

摔伤

D 3 6 1 18 1

11 造型、制芯组操作混砂机

急停开关失效、操作失误

12 造型、制芯组放砂作业

粉尘环境长期未戴防尘口罩

吊具破损、起重机吊钩裂纹或钢丝绳断丝

13 造型、制芯组吊运作业

行车大小车制动失效、限位开关失效 违反电动单梁起重机操作规程

吊具选用不符合要求 翻面的砂箱放在平櫈上未放稳

人体伤害 物体打击

尘肺病

起重伤害

滑倒

D

33 后处理抛丸机运行

未正确使用安全帽、手套、护目镜等 钢丸从行车吊钩孔中喷出

物体打击

D D

34 后处理检修抛丸机

检修平台上钢丸未清理 地面钢丸未及时清扫或物件摆放杂乱

滑倒

D D

35 后处理、成品库产品码放

铸件放置不规范

危险源(危害因数)辨识、风险评价(LEC法)一览表

电焊火花

烫伤

D

6

2

3

36

2

0

2

手工气焊(割)作业

培训不到位

人员伤害

D

3

2

15

90

3

执行安全技术操作规程、培训管理程序、电焊气焊作业指导书,加强监督管理

1

直接在水泥地面上切割

D

3

2

3

18

1

0

焊(割)炬操作时回火

火灾

D

3

6

3

54

2

0

停止作业后焊(割)炬未关严

D

3

3

7

63

2

0

氧气、乙炔皮管老化

D

3

6

7Hale Waihona Puke 1260物体损坏

D

10

1

1

10

1

0

超负荷作业

叉车及物体损坏

D

10

1

1

10

1

严禁超负荷工作、禁止叉车带人、佩戴安全防护用品、设专人指挥,加强监督管理

0

叉车带人

人员伤害

D

3

2

7

42

2

0

作业时前叉附近有人

人员伤害

D

3

2

7

42

2

0

4

4

行车作业

行车作业

培训不到位

人员伤亡

D

3

2

15

90

3

特制并实施特种设备管理办法、执行产品生产安装管理程序、培训管理程序、起重搬运安全作业指导书,并加强监督管理

1

电线破损老化

触电

D

危险源)辨识、风险评价(LEC法)一览表(参考)

危险源)辨识、风险评价(LEC法)一览表(参考)序号作业活动危险源(危害因素)可能的事故、后果判别依据作业条件危险性评价(LEC)控制措施不可容许风险LECD风险级别1电焊作业培训不到位人员伤害D3215903执行产品生产安装管理程序、培训管理程序、安全技术操作规程、电焊气焊作业指导书,加强监督管理1电线破损老化触电D1*******无漏电保护器D3*******外壳带电D1*******未穿戴防护服D3*******焊钳绝缘不好D1*******操作场所附近有易燃物火灾D3*******焊接时无防火措施D3*******焊接时产生弧光眼睛伤害D3231810焊接时产生有毒气体中毒D123610电焊火花烫伤D6*******手工气焊(割)作业培训不到位人员伤害D3215903执行安全技术操作规程、培训管理程序、电焊气焊作业指导书,加强监督管理1直接在水泥地面上切割D3231810焊(割)炬操作时回火火灾D3635420停止作业后焊(割)炬未关严D3376320氧气、乙炔皮管老化D3*******焊(割)炬各阀门密封不严D3635420操作场所附近有易燃物D3*******焊接时无防火措施D311545203叉车作业培训不到位人员伤亡D3215903执行产品生产安装管理程序、培训管理程序、起重搬运安全作业指导书,并加强监督管理1设备损坏D3*******超高作业物体砸人D1011101严禁超高作业、佩戴安全防护用品,设专人指挥0物体损坏D1*******超负荷作业叉车及物体损坏D1011101严禁超负荷工作、禁止叉车带人、佩戴安全防护用品、设专人指挥,加强监督管理0叉车带人人员伤害D3274220作业时前叉附近有人人员伤害D327422044行车作业行车作业培训不到位人员伤亡D3215903特制并实施特种设备管理办法、执行产品生产安装管理程序、培训管理程序、起重搬运安全作业指导书,并加强监督管理制定并实施特种设备管理办法、执行产品生产安装管理程序、培训管理程序、起重搬运安全作业指导书,并加强监督管理1设备损坏D3*******未及时联系检验起重伤害起重伤害D1*******限位开关失灵D1*******歪拉斜吊D1*******起吊重物的绳索不符合安全要求D1*******起吊作业完成后吊钩未升至安全高度D3332720行车零件坠落D1*******升降机构打滑D161590315镀锡作业未采取防护措施破坏口腔粘膜、烫伤D32161锡锅周围加防护罩0工作场所空气不流通D32161保持工作场所空气流通06高空作业物体坠落坠物伤人D333272提高警惕、集中工作注意力0损坏设备D317212使用登高工具0未使用登高工具人员摔伤D337632使用登高工具07电铬铁操作绝缘不良、线路老化烫伤、触电D661362定期检查08折弯机操作未定期更换机油机械伤害D31131执行安全技术操作规程,并加强监督管理0培训不到位D313910发生异常未立即停机检查处理D3*******机床后部站人D1*******板料折弯时未压牢固D621518041未停车校正工件和模具D611510531未佩戴安全防护用品D1236109砂轮机操作站在砂轮机的正前方操作机械伤害D363542执行安全技术操作规程并加强监督管理0未定期更换砂轮片D3*******未戴防护眼镜D6*******打磨细小的、大的和不好拿的工件D3*******砂轮受潮、沾水后继续使用D3635420砂轮磨损严重或径向跳动过大、震动大时继续使用D163181010铣床操作高速切削时未装防护挡板机械伤害D6631083执行安全技术操作规程,并加强监督管理1操作者未戴防护眼镜D6631083戴手套操作C1拆装立铣刀时,用手托刀盘D3635420拆掉限位块加工超长、超宽零件D3332720快速进刀时,左手远离手柄D1621210未停车测量、取卸工件D33763xx车床操作高速切削时未戴防护眼镜机械伤害D6631083执行安全技术操作规程,并加强监督管理1工件未夹紧D1674220用砂布光内孔时,将手指或手臂伸进工件打磨D1674220切断小料时用手接D3635420戴手套操作C1切大料时直接切断D1631810一手扶攻丝架(后扳牙架)一手开车D36354xx钻床操作用手扶工件机械伤害D337632执行安全技术操作规程、机械加工安全作业指导书,加强监督管理0用手清除铁屑D6311810戴手套操作C1在旋转的刀具下,翻转、卡压或测量工件D33763xx镗床操作安装刀具时紧固螺钉和销子凸出镗杆回转半径损坏工件D11771执行安全技术操作规程,并加强监督管理0戴手套操作机械伤害C1机床开动时,量尺寸、对样板D3376320镗孔、扩孔时将头贴近加工孔观察吃刀情况D3376320使用平旋刀盘式自制刀盘进行切削时,站在对面或伸头察看D33763xx磨床操作干磨或修砂轮时,未戴防护眼镜机械伤害D6631083执行安全技术操作规程,并加强监督管理1操作者站在砂轮的正面D3332720吃刀量过大,砂轮破裂飞出D3332720使用有缺陷的砂轮D3*******砂轮未退到安全位置时,测量、装卸工件D33763xx刨床操作工件装夹不牢固机械伤害D337632执行安全技术操作规程,并加强监督管理0未停车调整行车挡铁D3376320未停车测量工件、清扫铁削D6*******工作台行程范围内有人员活动D33763xx油漆操作调和漆、腻子、硝基漆、乙烯剂等化学配料和汽油易燃物品,全部集中存放在简易库房内火灾C设置油漆专用库,易燃易爆物品分类隔离存放,严禁烟火1存在焊接气割作业D1674220回油箱内用汽油清洗箱体内表面人员伤害D6672524使用无毒、无害脱脂剂1工作场地狭小,安全距离内有电焊、切割等明火作业D6371263修建油漆操作专用施工场所1工作环境通风条件差D6*******未正确穿戴劳保用品D363542执行安全技术操作规程,并加强监督管理0回油箱内照明用行灯非安全电压C制定并实施配置36V安全行灯变压器管理方案117产品设计未选择安全环保性元器件人员伤害D327422选择安全环保性元器件0财产损失D3*******柜体结构搬运未设置防护措施人员伤亡D3*******执行产品生产安装管理程序、起重搬运安全作业指导书,佩戴安全防护用品、设置防护装置,加强监督管理1物体损坏D3*******受力不均重心不稳人员伤亡D331513531设备损坏D311545xx柜体装配柜体重心偏移人员伤亡D164242执行产品生产安装管理程序,设置防护装置并加强监督管理0物体损坏D3115452020蓄电池安装安装工具不绝缘弧光灼伤D337632使用绝缘工具0搬运和安装不当电解液伤人D11771严格按照说明书搬运和安装0腐蚀设备D117710弧光灼伤D337632021加工热缩管未检查煤气软管安全状况煤气中毒D12121定期检查0工作现场空气不流通D12121保持工作场所空气流通0忘关煤气阀门D12121按时关阀门0未检查煤气软管安全状况引发火灾D1115151定期检查0工作现场空气不流通D1115151保持工作场所空气流通0忘关煤气阀门D1115151按时关阀门022生产试验室工作绝缘安全用具失效触电伤亡D11771定期检查绝缘安全用具安全性能0布线混乱、电缆沟未盖D1215302规则布线、电缆沟盖板及时恢复,加强检查0地面油污人员摔伤D137212穿防滑鞋,及时清理油污0物体损坏D1115151023液压系统装配、调试试验密封件安装不到位压力油喷出伤人D33191正确安装密封件0法兰紧固螺丝不均匀D33191螺丝紧固压匀0施加压力过高损坏压力表等器件、跑油D11111控制压力在规定范围内、仪器仪表定期检定0安全阀、泄载阀拒动爆炸伤人D1315452正确操作安全阀、泄载阀0阀门未开或未关压力油或气喷出伤人D163181正确操作阀门0回油箱面板有油污操作人员滑倒D6371263加强检查,及时清除油污1回油箱内部管路装配、焊接时未进行个体防护人员烫伤D633542加强个体防护0调整不当损坏器件D31391按出厂检验大纲操作024通电试验未设置安全围栏和悬挂安全标示牌触电D6631083执行产品调试检验安全管理程序、培训管理程序、产品调试安全作业指导书,调试人员持证上岗,并加强监督管理1误碰带电设备D3635420培训不到位D6*******绝缘不良D1631810电气回路内部短路烧毁装置、引发火灾D313910接线不正确烧毁装置D613181025电气高压试验误碰被试验装置人员伤害D363542执行产品调试检验安全管理程序、培训管理程序、高压试验安全作业指导书,定期检测试验装置,并加强监督管理0试验装置漏电D1*******高电压操作安全距离不够D3*******试验人员未戴绝缘手套穿绝缘鞋D1695420未设置安全围栏和悬挂安全标示牌D6*******培训不到位D6371263126移动电源箱操作接线不正确烧毁装置D613181执行培训管理程序,定期检测电源车输出电压是否准确0接线不牢固、操作中接线被扯掉D6131810连接线绝缘破损触电D617422定期检查连接线绝缘性能02727物资仓库管理物资仓库管理物品摆放不稳定、不规则坠物伤人D163181规范摆放0物品损坏D11111严禁货架超重工作0货架摆放超重坠物伤人D163181规范摆放0物品损坏D11111严禁货架超重工作0下班未关电源引发火灾、爆炸D6115903执行消防安全管理程序、火灾应急预案,加强监督管理1易燃易爆品未隔离存放D6115903128电梯运输物体摆放不稳定、不规则挤压伤害D363542要求物体摆放整齐、稳定0电梯维护不良人员伤亡D363542加强监督管理029产品发运包装箱不合格财产损失D3115452使用合格包装箱0捆扎不牢或防护不当产品损坏D1140402捆扎牢固、加强防护0捆扎不牢人员伤害D1315452捆扎牢固030产品现场投运指挥不当、交叉作业触电D3*******执行员工出差管理程序、产品调试检验管理程序,产品调试作业指导书,加强监督管理1烧毁装置D3*******未带安全帽人员伤害D331513531未进行安全交底人员伤害D33151353131车辆驾驶安全教育不足、疲劳驾驶车辆损坏D1115151加强安全教育、执行车辆使用安全管理程序并加强监督管理程序0人员伤亡D1*******超速、酒后驾车车辆损坏C1人员伤亡C1未按规定保养车辆车辆损坏D1*******人员伤亡D1615903132客户接待疲劳、过度饮酒身体损坏D16161加强自我控制033上下班途中乘座非法营运交通工具人员伤害D167422禁止乘座非法营运交通工具034出差工作地治安差人员伤害D363542执行员工出差安全管理程序0财产损失D313910乘座非法营运车辆人员伤亡D1*******财产损失D113310工作地自然环境恶劣意外伤害D1*******身体素质差生病、死亡D0、5674220住宿条件差人员伤害D3635420财产损失D313910乘坐夜车人员伤害D1*******电脑操作长时间使用身体损害D16161推广工间操0电脑病毒数据丢失、工作瘫痪D661362执行总公司及本公司网络管理规定0下班未关机引发火灾D6115903执行消防安全管理程序和火灾应急预案,加强监督检查136相关方管理安全交底不全人员伤害D1315452执行相关方管理程序0安全意识不强人员伤害D1315452037保密管理涉密单机、存储介质上网泄露机密D1615903执行公司保密文件规定1涉密文件印刷D1615903签订保密协议1不规范操作D31391规范操作038大型集体活动食品不卫生食物中毒D11331选择卫生条件好的就餐点0应急措施考虑不充分加重损失D11111充分考虑应急措施0治安环境差财产损失D11331增强自我安全防范意识,选择安全环境好的地点0人员伤害D1*******办公室工作忘记锁门物品丢失D31391门卫人员加强巡视040财务现金管理卫生意识不强细菌感染D31391提高卫生意识0违规存放大额现金财产损失D11331严禁存放大额现金041办公楼宇安全管理吸烟引发火灾D1012202执行消防安全管理程序和火灾应急预案,加强监督检查0消防器材摆放位置不正确火灾事故扩大D3671263规范摆放1消防器材失效D3671263加强检查,及时对失效器材进行更换1不良人员擅自出入公司财产损失D1013302进出门刷卡、录像记录,执行门厅管理办法0缺少应急疏散通道方向标识人身伤亡D3671263制定配置应急疏散通道方向标识管理方案142银行取款防范意识不强资金损失D31391提高安全意识、加强防范043档案管理装订时操作不当机械伤人D163181集中工作注意力0管理不善资料丢失D333272规范管理、执行科技档案管理制度044文书管理不规范操作泄漏机密D31391规范操作045食堂就餐食品不卫生生病、食物中毒D3671263加强对食堂承包方监督管理,加强食品安全卫生监督检查, 定期对食物中毒事故应急预案进行演练1 填表: 审核:批准:批准日期:判别依据栏:A违反法律法规;B曾发生过事故仍未采取有效措施;C严重违规,重大隐患或企业主观确定;D作业条件危险性评价(LEC)法。

危险源辨识及分析评价(LEC)一览表(参考)

危险源辨识及风险评价(LEC)一览表编号:BZH-JL-9-03序号作业活动及工序危险源可能导致事故风险评价风险等级控制措施L E C D1 未按照标准穿劳保用品其他伤害 32 7 42 一般危险按照标准穿戴好劳保防护用品2 点检时设备未使用专用工具机械伤害3 2 7 42 一般危险点检时必须使用测温枪、听针等专用工具3 酒后上岗其他伤害 6 2 7 84 显著危险严禁酒后上岗或班中饮酒4 静态点检、测量运转部位及进入设备内部未办理停电、挂牌、卡开关手续机械伤害 1 3 7 21 一般危险静态点检、测量运转部位及进入设备内部严格办理停电、挂牌、卡开关手续5 动态点检运转部位身体及工器具接触旋转部位或距运转部位小于300mm机械伤害 1 3 7 21 一般危险动态点检运转部位身体及工器具严禁接触旋转部位,并距运转部位大于300mm6 通用部分未避让施工地点物体打击 1 3 7 21 一般危险对尚在进仃土建施工或进仃结构件安装的地点要绕道行使,防止高空坠物7 未遵守交通规则车辆伤害 1 3 7 21 一般危险途中严格遵守交通规则,不抢道, 不抢占他人行使通道,不撞红灯8 未在安全通道行走物体打击 1 3 7 21 一般危险必须走安全通道,避让车辆,设备,皮带机等,防止机械伤害9 上下梯子手不扶栏杆其他伤害 3 6 1 18 稍有危险上下梯子前确认梯子是否完好,脚踩稳,手扶好10 未确认行驶道路其它伤害 1 3 7 21 一般危险途中注意坑井、洞等一些障碍物,及时避让11 攀爬设备或翻越栏杆高处坠落 1 2 15 30 一般危险严禁攀爬设备或翻越栏杆12 咼处设备点检时未确认手扶、脚踩和身体所处位置高处坠落 1 3 7 21 一般危险设备点检必须确认手扶、脚踩和身体所处位置、抓牢站稳13 上下扶梯未扶牢站稳高处坠落 3 2 7 42 一般危险点检时上下扶梯要经过确认扶牢站稳14 冒险进入起重作业区域警示线内物体打击 3 2 7 42 一般危险起重作业区域必须设警戒线,地面人员绕道行走15 当班任务完成后现场卫生未恢复清理其它伤害 3 2 7 42 一般危险现场卫生应及时恢复清理16 检修时拆除的安全设施未及时恢复其它伤害 3 2 7 42 一般危险检修时拆除的安全设施要及时规范恢复17 运转部位无防护罩,防护罩根基不牢机械伤害 3 1 7 21 一般危险及时加装防护罩加固防护罩根基18 安全设施损坏、缺陷其他伤害 1 6 1 6 稍有危险走安全通道,禁止攀爬设备、安全栏杆19 高处作业平台无安全栏杆高处坠落 3 3 3 27 一般危险高处作业要制作专业平台20 与生产方及相关机修作业人员,安全交底不祥机械伤害物体打击3 2 7 42 一般危险确认现场环境及设备状态,进行详细的安全交底,告知其可能产生的危险,影响及人体伤害21 环境照明不良,光线暗其它伤害 3 2 7 42 一般危险及时增设临时照明22 天车吊物物体打击13 721一般危险注意上方是否有天车作业,严禁在天车吊物下行走、停留23 操作前不进行点检起重伤害 1 6 7 42 一般危险操作前必须对天车各部件进行详细检查、点检、确认24 天车操作操作天车限位失灵起重伤害 1 1 7 7 稍有危险作业前点检各设备并试车、确认各项安全装置完好25 操作天车警示信号失灵起重伤害 32 1 6 稍有危险确认信号完好、作业前按规定打铃警示26 操作天车指挥信号不清起重伤害 1 6 7 42 一般危险专人指挥、指挥人员必须持有效重工操作证27 操作天车视线不清起重伤害 1 3 7 21 一般危险作业现场良好照明、开启天车桥架照明、严格执行十不吊28 操作天车吊物不明起重伤害 1 3 7 21 一般危险严禁起吊预埋件、吨位不清和超重、严格执行十不吊29 翻转叶片、转运叶片配合失误物体打击 1 3 7 21 一般危险手势信号不规范、不明确禁止吊运30 翻转叶片、转运叶片捆绑不规范物体打击 1 3 7 21 一般危险1、捆绑不牢靠、不规范、2、无专人指挥禁止吊运31 吊翻转叶片、转运叶片制动器失灵起重伤害 1 1 15 15 稍有危险作业前对设备详细点检,起吊重物前试吊检验制动器32 吊翻转叶片、转运叶片作业过长疲劳起重伤害 1 1 15 15 稍有危险作业时间不得超过12小时,下车必须从停车位上下33 天车故障不在停车位高空坠落 3 3 7 63 一般危险加强维护、减少故障,发现及时上报禁止私自处理,攀爬轨道必须采取安全措施,设专人监护34 吊运零散物件、不使用吊带咼空落物 3 3 7 63 一般危险不使用斗子吊运零散物件禁止作业35 吊运捆绑不牢靠物件咼空落物:3 3 7 63 一般危险吊运捆绑不牢靠物件禁止作业36 设备擦抹、未切断主电源机械伤害,高空坠落3 1 7 21 一般危险必须停机、切断主电源挂警示牌,37 设备擦抹设备擦抹、未挂警示牌机械伤害,高空坠落3 1 7 21 一般危险必须停机、切断主电源挂警示牌,38 高处设备擦抹、未挂安全带高空坠落 3 1 7 21 一般危险高处擦抹设备时必须系好安全带39 上下天车上下天车未扶栏杆高空坠落 1 10 3 30 一般危险上下梯子必须戴手套逐级上下踏步,确认踏步无障碍物,扶手完好40 上下天车梯子缺陷高空坠落 1 10 3 30 一般危险上车前梯子确认,严禁上下有缺陷梯子41 上下天车踏步有异物高空坠落 1 10 3 30 一般危险及时清理踏步上油污、杂物、冰雪42更换灯泡未使用或使用协助工具不当,导致高空坠落不使用梯子,攀爬设备或梯子没有放稳其他伤害 3 3 3 27 一般危险1、对于站在地面无法够到的必须使用梯子;2、两人互保作业,作业前确认梯子要搭到可靠地点并放稳,作业中扶好梯子43 不停电作业,电力设施可能存在绝缘缺陷,岗位工人缺少必要检测手段触电 3 3 15 135 显著危险1、停电进行更换;2、对于目测可见的电力设施绝缘缺陷必须找电工处理44 供配电高压电气设备操作、巡检雷雨天巡视高压设备电击 3 1 7 21一般危险需.11?、,、*•、、” 要注意因穿戴绝缘鞋、并不得靠近避雷器和避雷针。

危险源(危害因数)辨识、风险评价(LEC法)一览表

D

1

3

15

45

2

执行相关方管理程序

0

安全意识不强

人员伤害

D

1

3

15

45

2

0

15

大型集体活动

食品不卫生

食物中毒

D

1

1

3

3

1

选择卫生条件好的就餐点

0

应急措施考虑不充分

加重损失

D

1

1

1

1

1

充分考虑应急措施

0

治安环境差

财产损失

D

1

1

3

3

1

增强自我安全防范意识,选择安全环境好的地点

0

人员伤害

D

1

1

7

7

车辆损坏

D

1

1

15

15

1

加强安全教育、执行车辆使用安全管理程序并加强监督管理程序

0

人员伤亡

D

1

6

15

90

3

1

超速、酒后驾车

车辆损坏

C

1

人员伤亡

C

1

未按规定保养车辆

车辆损坏

D

1

1

15

15

1

0

人员伤亡

D

1

6

15

90

3

1

10

客户接待

疲劳、过度饮酒

身体损坏

D

1

6

1

6

1

加强自我控制

0

11

上下班途中

乘座非法营运交通工具

财产损失

D

10

1

3

30

危险源(危害因数)辨识、风险评价(LEC法)一览表

工作注意力

物体打击

D3 1 3 91

加工前仔细检查

人体伤害

D 1 0.5 3 1.5 1 D 3 6 1 18 1

集中工作注意力 严格遵守安全工作守则

脚踏在木料的铁钉上面

4

模具组木工作业

手动打孔时违规戴手套握住榔头 模具码放不规范

粉尘作业环境长期未佩戴口罩

行车大小车制动失效、限位开关失效

吊具破损、起重机吊钩裂纹或钢丝绳断丝

加强防护意识

D 1 0.5 7 3.5 1 加强培训,强化管理

D1 6 1 61 A

及时报修 加强防护意识

D 3 6 15 270 4 D 1 3 15 45 2

工作前认真检查

D 3 6 15 270 4 执行设备技术操作规程 D 3 6 7 126 3 加强培训,提高安全意识

D 1 3 15 45 2 严格遵守安全工作守则

11 造型、制芯组操作混砂机

急停开关失效、操作失误

12 造型、制芯组放砂作业

粉尘环境长期未戴防尘口罩

吊具破损、起重机吊钩裂纹或钢丝绳断丝

13 造型、制芯组吊运作业

行车大小车制动失效、限位开关失效 违反电动单梁起重机操作规程

吊具选用不符合要求 翻面的砂箱放在平櫈上未放稳

人体伤害 物体打击

尘肺病

起重伤害

现场操作人员未与铸件保持安全距离

捆绑、挂不符合要求,行车作业人员未及

14 造型、制芯组翻箱作业

时发现

人员违章指挥,操作人员未拒绝作业

行车翻转砂箱时铁链断裂或吊钩断裂

15 造型、制芯组搬运砂箱 行车吊运砂箱时铁链断裂或吊钩断裂

16 造型、制芯组清理绞笼

未按操作规程规定佩戴护目镜 清理绞笼时未将设备电源断开

危险源辨识及分析评价(LEC)一览表(参考)

危险源辨识及风险评价(LEC)一览表编号:BZH-JL-9-03序号作业活动及工序危险源可能导致事故风险评价风险等级控制措施L E C D1通用部分未按照标准穿劳保用品其他伤害32742一般危险按照标准穿戴好劳保防护用品2点检时设备未使用专用工具机械伤害32742一般危险点检时必须使用测温枪、听针等专用工具3酒后上岗其他伤害62784显著危险严禁酒后上岗或班中饮酒4静态点检、测量运转部位及进入设备内部未办理停电、挂牌、卡开关手续机械伤害13721一般危险静态点检、测量运转部位及进入设备内部严格办理停电、挂牌、卡开关手续5动态点检运转部位身体及工器具接触旋转部位或距运转部位小于300mm机械伤害13721一般危险动态点检运转部位身体及工器具严禁接触旋转部位,并距运转部位大于300mm6未避让施工地点物体打击13721一般危险对尚在进行土建施工或进行结构件安装的地点要绕道行使,防止高空坠物7未遵守交通规则车辆伤害13721一般危险途中严格遵守交通规则,不抢道,不抢占他人行使通道,不撞红灯8未在安全通道行走物体打击13721一般危险必须走安全通道,避让车辆,设备,皮带机等,防止机械伤害9上下梯子手不扶栏杆其他伤害36118稍有危险上下梯子前确认梯子是否完好,脚踩稳,手扶好10未确认行驶道路其它伤害13721一般危险途中注意坑井、洞等一些障碍物,及时避让11 1攀爬设备或翻越栏杆高处坠落12153一般危险严禁攀爬设备或翻越栏杆1 2高处设备点检时未确认手扶、脚踩和身体所处位置高处坠落13721一般危险设备点检必须确认手扶、脚踩和身体所处位置、抓牢站稳1 3上下扶梯未扶牢站稳高处坠落32742一般危险点检时上下扶梯要经过确认扶牢站稳1 4冒险进入起重作业区域警示线内物体打击32742一般危险起重作业区域必须设警戒线,地面人员绕道行走1 5当班任务完成后现场卫生未恢复清理其它伤害32742一般危险现场卫生应及时恢复清理1 6检修时拆除的安全设施未及时恢复其它伤害32742一般危险检修时拆除的安全设施要及时规范恢复1 7运转部位无防护罩,防护罩根基不牢机械伤害31721一般危险及时加装防护罩加固防护罩根基1 8安全设施损坏、缺陷其他伤害1616稍有危险走安全通道,禁止攀爬设备、安全栏杆1 9高处作业平台无安全栏杆高处坠落33327一般危险高处作业要制作专业平台2 0与生产方及相关机修作业人员,安全交底不祥机械伤害物体打击32742一般危险确认现场环境及设备状态,进行详细的安全交底,告知其可能产生的危险,影响及人体伤害2 1环境照明不良,光线暗其它伤害32742一般危险及时增设临时照明2 2天车吊物物体打击13721一般危险注意上方是否有天车作业,严禁在天车吊物下行走、停留23天车操作操作前不进行点检起重伤害 1 6742一般危险操作前必须对天车各部件进行详细检查、点检、确认2 4操作天车限位失灵起重伤害 1 177稍有危险作业前点检各设备并试车、确认各项安全装置完好22 5操作天车警示信号失灵起重伤害3 216稍有危险确认信号完好、作业前按规定打铃警示2 6操作天车指挥信号不清起重伤害 1 6742一般危险专人指挥、指挥人员必须持有效重工操作证2 7操作天车视线不清起重伤害 1 3721一般危险作业现场良好照明、开启天车桥架照明、严格执行十不吊2 8操作天车吊物不明起重伤害 1 3721一般危险严禁起吊预埋件、吨位不清和超重、严格执行十不吊2 9翻转叶片、转运叶片配合失误物体打击 1 3721一般危险手势信号不规范、不明确禁止吊运3 0翻转叶片、转运叶片捆绑不规范物体打击 1 3721一般危险1、捆绑不牢靠、不规范、2、无专人指挥禁止吊运3 1吊翻转叶片、转运叶片制动器失灵起重伤害 1 11515稍有危险作业前对设备详细点检,起吊重物前试吊检验制动器3 2吊翻转叶片、转运叶片作业过长疲劳起重伤害 1 11515稍有危险作业时间不得超过12小时,下车必须从停车位上下3 3天车故障不在停车位高空坠落 3 3763一般危险加强维护、减少故障,发现及时上报禁止私自处理,攀爬轨道必须采取安全措施,设专人监护3 4吊运零散物件、不使用吊带高空落物 3 3763一般危险不使用斗子吊运零散物件禁止作业3 5吊运捆绑不牢靠物件高空落物 3 3763一般危险吊运捆绑不牢靠物件禁止作业36设备擦抹设备擦抹、未切断主电源机械伤害,高空坠落3 1721一般危险必须停机、切断主电源挂警示牌,3 7设备擦抹、未挂警示牌机械伤害,高空坠落3 1721一般危险必须停机、切断主电源挂警示牌,3 8高处设备擦抹、未挂安全带高空坠落 3 1721一般危险高处擦抹设备时必须系好安全带339上下天车上下天车未扶栏杆高空坠落 1133一般危险上下梯子必须戴手套逐级上下踏步,确认踏步无障碍物,扶手完好4 0上下天车梯子缺陷高空坠落 1133一般危险上车前梯子确认,严禁上下有缺陷梯子4 1上下天车踏步有异物高空坠落 1133一般危险及时清理踏步上油污、杂物、冰雪42更换灯泡未使用或使用协助工具不当,导致高空坠落不使用梯子,攀爬设备或梯子没有放稳其他伤害 3 3327一般危险1、对于站在地面无法够到的必须使用梯子;2、两人互保作业,作业前确认梯子要搭到可靠地点并放稳,作业中扶好梯子4 3不停电作业,电力设施可能存在绝缘缺陷,岗位工人缺少必要检测手段触电 3 315135显著危险1、停电进行更换;2、对于目测可见的电力设施绝缘缺陷必须找电工处理4 4供配电高压电气设备操作、巡检雷雨天巡视高压设备电击31721一般危险需要注意因穿戴绝缘鞋、并不得靠近避雷器和避雷针。

危险源辨识及分析评价(LEC)一览表(参考)

危险源辨识及风险评价(LEC)一览表编号:BZH-JL-9-03序号作业活动及工序危险源可能导致事故风险评价风险等级控制措施L E C D1通用部分未按照标准穿劳保用品其他伤害32742一般危险按照标准穿戴好劳保防护用品2点检时设备未使用专用工具机械伤害32742一般危险点检时必须使用测温枪、听针等专用工具3酒后上岗其他伤害62784显著危险严禁酒后上岗或班中饮酒4静态点检、测量运转部位及进入设备内部未办理停电、挂牌、卡开关手续机械伤害13721一般危险静态点检、测量运转部位及进入设备内部严格办理停电、挂牌、卡开关手续5动态点检运转部位身体及工器具接触旋转部位或距运转部位小于300mm机械伤害13721一般危险动态点检运转部位身体及工器具严禁接触旋转部位,并距运转部位大于300mm6未避让施工地点物体打击13721一般危险对尚在进行土建施工或进行结构件安装的地点要绕道行使,防止高空坠物7未遵守交通规则车辆伤害13721一般危险途中严格遵守交通规则,不抢道,不抢占他人行使通道,不撞红灯8未在安全通道行走物体打击13721一般危险备,皮带机等,防止机械伤害9上下梯子手不扶栏杆其他伤害36118稍有危险上下梯子前确认梯子是否完好,脚踩稳,手扶好10未确认行驶道路其它伤害13721一般危险途中注意坑井、洞等一些障碍物,及时避让11攀爬设备或翻越栏杆高处坠落121530一般危险严禁攀爬设备或翻越栏杆12高处设备点检时未确认手扶、脚踩和身体所处位置高处坠落13721一般危险设备点检必须确认手扶、脚踩和身体所处位置、抓牢站稳13上下扶梯未扶牢站稳高处坠落32742一般危险点检时上下扶梯要经过确认扶牢站稳14冒险进入起重作业区域警示线内物体打击32742一般危险起重作业区域必须设警戒线,地面人员绕道行走15当班任务完成后现场卫生未恢复清理其它伤害32742一般危险现场卫生应及时恢复清理16检修时拆除的安全设施未及时恢复其它伤害32742一般危险检修时拆除的安全设施要及时规范恢复17运转部位无防护罩,防护罩根基不牢机械伤害31721一般危险及时加装防护罩加固防护罩根基18安全设施损坏、缺陷其他伤害1616稍有危险全栏杆19高处作业平台无安全栏杆高处坠落33327一般危险高处作业要制作专业平台20与生产方及相关机修作业人员,安全交底不祥机械伤害物体打击32742一般危险确认现场环境及设备状态,进行详细的安全交底,告知其可能产生的危险,影响及人体伤害21环境照明不良,光线暗其它伤害32742一般危险及时增设临时照明22天车吊物物体打击13721一般危险注意上方是否有天车作业,严禁在天车吊物下行走、停留23天车操作操作前不进行点检起重伤害 1 6742一般危险操作前必须对天车各部件进行详细检查、点检、确认24操作天车限位失灵起重伤害 1 177稍有危险作业前点检各设备并试车、确认各项安全装置完好25操作天车警示信号失灵起重伤害 3 216稍有危险确认信号完好、作业前按规定打铃警示26操作天车指挥信号不清起重伤害 1 6742一般危险专人指挥、指挥人员必须持有效重工操作证27操作天车视线不清起重伤害 1 3721一般危险作业现场良好照明、开启天车桥架照明、严格执行十不吊28操作天车吊物不明起重伤害 1 3721一般危险严禁起吊预埋件、吨位不清和超重、严格执行十不吊29翻转叶片、转运叶片配合失误物体打击 1 3721一般危险手势信号不规范、不明确禁止吊运30翻转叶片、转运叶片捆绑不规范物体打击 1 3721一般危险1、捆绑不牢靠、不规范、2、无专人指挥禁止吊运31吊翻转叶片、转运叶片制动器失灵起重伤害 1 11515稍有危险作业前对设备详细点检,起吊重物前试吊检验制动器32吊翻转叶片、转运叶片作业过长疲劳起重伤害 1 11515稍有危险作业时间不得超过12小时,下车必须从停车位上下33天车故障不在停车位高空坠落 3 3763一般危险加强维护、减少故障,发现及时上报禁止私自处理,攀爬轨道必须采取安全措施,设专人监护34吊运零散物件、不使用吊带高空落物 3 3763一般危险不使用斗子吊运零散物件禁止作业35吊运捆绑不牢靠物件高空落物 3 3763一般危险吊运捆绑不牢靠物件禁止作业36设备擦抹设备擦抹、未切断主电源机械伤害,高空坠落3 1721一般危险必须停机、切断主电源挂警示牌,37设备擦抹、未挂警示牌机械伤害,高空 3 1721一般危险必须停机、切断主电源挂警示牌,坠落38高处设备擦抹、未挂安全带高空坠落 3 1721一般危险高处擦抹设备时必须系好安全带39上下天车上下天车未扶栏杆高空坠落 1 10330一般危险上下梯子必须戴手套逐级上下踏步,确认踏步无障碍物,扶手完好40上下天车梯子缺陷高空坠落 1 10330一般危险上车前梯子确认,严禁上下有缺陷梯子41上下天车踏步有异物高空坠落 1 10330一般危险及时清理踏步上油污、杂物、冰雪42更换灯泡未使用或使用协助工具不当,导致高空坠落不使用梯子,攀爬设备或梯子没有放稳其他伤害 3 3327一般危险1、对于站在地面无法够到的必须使用梯子;2、两人互保作业,作业前确认梯子要搭到可靠地点并放稳,作业中扶好梯子43不停电作业,电力设施可能存在绝缘缺陷,岗位工人缺少必要检测手段触电 3 315135显著危险1、停电进行更换;2、对于目测可见的电力设施绝缘缺陷必须找电工处理44供配电高压电气设备操作、巡检雷雨天巡视高压设备电击31721一般危险需要注意因穿戴绝缘鞋、并不得靠近避雷器和避雷针。

危险源(危害因数)辨识、风险评价(LEC法)一览表

0

0

0

0

0

1

0

6 砂轮机操作

站在砂轮机的正前方操作

未定期更换砂轮片

未戴防护眼镜

打磨细小的、大的和不好拿的工件

砂轮受潮、沾水后继续使用

砂轮磨损严重或径向跳动过大、震 动大时继续使用

未设置防护措施

柜体结构搬 7运

受力不均重心不稳

8 通电试验

9验

电气高压试 试验装置漏电

未设置安全围栏和悬挂安全标示牌

误碰带电设备 培训不到位 绝缘不良 电气回路内部短路

判别 依据

作业条件危险性评价

(LEC)

风险 L E C D 级别

D 3 2 15 90 3

D 1 2 15 30 2

D 3 2 15 90 3

D 1 2 15 30 2

D 3 2 15 90 3

D 1 2 15 30 2

D 3 1 15 45 2

D 3 1 15 45 2

D 3 2 3 18 1

D12 3 6 1

文件编号: 受控状态:受 控

序号

单位:丽蒙丝服装(上海)有限公司

1 电焊作业

作业 活动

危险源(危害因素)

培训不到位 电线破损老化 无漏电保护器 外壳带电 未穿戴防护服 焊钳绝缘不好 操作场所附近有易燃物 焊接时无防火措施 焊接时产生弧光 焊接时产生有毒气体 电焊火花

危险源(危害因数)辨识、风险评价

可能的事故、后果

D 3 2 15 90 3

D 3 2 3 18 1

D 3 6 3 54 2

D33 D36

D 3 6 3 54 2

D 3 1 15 45 2

D 3 1 15 45 2

7 63 2 执行安全培训管理程序、作业许可证 0 7 126 3 制度、动火管理制度,加强监督管理 1

危险源辨识与风险评价一览表

√

人员伤害 6 6 1 36 2

√

高处坠落 3 6 7 126 3

√

高处坠落 3 6 3 54 2

√

高处坠落、 人员伤害

3

3

3 27

2

√

人员伤害 3 6 1 18 2

√

手、眼伤害 3 6 1 18 1

√

触电

6 6 15 540 5

√√

触电

6 6 15 540 5

√√

作业 号

活动

危险源

状态

时态

正异紧 现 过 将

表皮灼伤、 眼睛伤害

6

6

1 36

2

操作规程 人体伤害 6 6 1 36 2

操作规程 操作规程 包装措施

火灾

6 6 3 108 3

中毒

6 6 1 36 2

人员伤害 3 6 1 18 1

操作规程 人员伤害 3 6 1 18 1

制定技术安 全措施

人员伤害

6

3 15 270

4

制定技术安 全措施

人员高处 坠落物体

3.26

氧树脂或沥青电缆胶而引

√

发中毒

3.27

刀闸开关缺少消弧装置,合 闸时弧光伤害

√

电气设备未按设计要求接

3.28

地或接地电阻值过高,通电

√

后发生触电。

四、 机械设备开箱时用手操作,

4.1 机械 包装物上铁钉、钢带、木板

√

设备 伤人

√ √ √ √ √ √ √ √

√

现行控 制措施

操作规程 安全措施 管理制度 管理制度 操作规程 安全措施 操作规程 操作规程 操作规程

3 54

2

危险源辨识及分析评价(LEC)一览表

危险源辨识及风险评价(LEC)一览表编号:序号作业活动及工序危险源可能导致事故风险评价风险等级控制措施L E C D1通用部分未按照标准穿劳保用品其他伤害 3 2 7 42 一般危险按照标准穿戴好劳保防护用品2 点检时设备未使用专用工具机械伤害3 2 7 42 一般危险点检时必须使用测温枪、听针等专用工具3 酒后上岗其他伤害 6 2 7 84 显著危险严禁酒后上岗或班中饮酒4 静态点检、测量运转部位及进入设备内部未办理停电、挂牌、卡开关手续机械伤害 1 3 7 21 一般危险静态点检、测量运转部位及进入设备内部严格办理停电、挂牌、卡开关手续5 动态点检运转部位身体及工器具接触旋转部位或距运转部位小于300mm机械伤害 1 3 7 21 一般危险动态点检运转部位身体及工器具严禁接触旋转部位,并距运转部位大于300mm6 未避让施工地点物体打击 1 37 21 一般危险对尚在进行土建施工或进行结构件安装的地点要绕道行使,防止高空坠物7 未遵守交通规则车辆伤害 1 3 7 21 一般危险途中严格遵守交通规则,不抢道,不抢占他人行使通道,不撞红灯8 未在安全通道行走物体打击 1 3 7 21 一般危险必须走安全通道,避让车辆,设备,皮带机等,防止机械伤害9 上下梯子手不扶栏杆其他伤害 3 6 1 18 稍有危险上下梯子前确认梯子是否完好,脚踩稳,手扶好10 未确认行驶道路其它伤害 1 3 7 21 一般危险途中注意坑井、洞等一些障碍物,及时避让11 攀爬设备或翻越栏杆高处坠落 1 2 15 30 一般危险严禁攀爬设备或翻越栏杆危险源辨识及风险评价(LEC)一览表 112 高处设备点检时未确认手扶、脚踩和身体所处位置高处坠落 1 3 7 21 一般危险设备点检必须确认手扶、脚踩和身体所处位置、抓牢站稳13 上下扶梯未扶牢站稳高处坠落 3 2 7 42 一般危险点检时上下扶梯要经过确认扶牢站稳14 冒险进入起重作业区域警示线内物体打击 3 2 7 42 一般危险起重作业区域必须设警戒线,地面人员绕道行走15 当班任务完成后现场卫生未恢复清理其它伤害 3 2 7 42 一般危险现场卫生应及时恢复清理16 检修时拆除的安全设施未及时恢复其它伤害 3 2 7 42 一般危险检修时拆除的安全设施要及时规范恢复17 运转部位无防护罩,防护罩根基不牢机械伤害 3 1 7 21 一般危险及时加装防护罩加固防护罩根基18 安全设施损坏、缺陷其他伤害 1 6 1 6 稍有危险走安全通道,禁止攀爬设备、安全栏杆19 高处作业平台无安全栏杆高处坠落 3 3 3 27 一般危险高处作业要制作专业平台20 与生产方及相关机修作业人员,安全交底不祥机械伤害物体打击3 2 7 42 一般危险确认现场环境及设备状态,进行详细的安全交底,告知其可能产生的危险,影响及人体伤害21 环境照明不良,光线暗其它伤害 3 2 7 42 一般危险及时增设临时照明22 天车吊物物体打击 1 3 7 21 一般危险注意上方是否有天车作业,严禁在天车吊物下行走、停留23天车操作操作前不进行点检起重伤害 1 6 7 42 一般危险操作前必须对天车各部件进行详细检查、点检、确认24 操作天车限位失灵起重伤害 1 1 7 7 稍有危险作业前点检各设备并试车、确认各项安全装置完好25 操作天车警示信号失灵起重伤害 3 2 1 6 稍有危险确认信号完好、作业前按规定打铃警示危险源辨识及风险评价(LEC)一览表 226 操作天车指挥信号不清起重伤害 1 6 7 42 一般危险专人指挥、指挥人员必须持有效重工操作证27 操作天车视线不清起重伤害 1 3 7 21 一般危险作业现场良好照明、开启天车桥架照明、严格执行十不吊28 操作天车吊物不明起重伤害 1 3 7 21 一般危险严禁起吊预埋件、吨位不清和超重、严格执行十不吊29 翻转叶片、转运叶片配合失误物体打击 1 3 7 21 一般危险手势信号不规范、不明确禁止吊运30 翻转叶片、转运叶片捆绑不规范物体打击 1 3 7 21 一般危险1、捆绑不牢靠、不规范、2、无专人指挥禁止吊运31 吊翻转叶片、转运叶片制动器失灵起重伤害 1 1 15 15 稍有危险作业前对设备详细点检,起吊重物前试吊检验制动器32 吊翻转叶片、转运叶片作业过长疲劳起重伤害 1 1 15 15 稍有危险作业时间不得超过12小时,下车必须从停车位上下33 天车故障不在停车位高空坠落 3 3 7 63 一般危险加强维护、减少故障,发现及时上报禁止私自处理,攀爬轨道必须采取安全措施,设专人监护34 吊运零散物件、不使用吊带高空落物 3 3 7 63 一般危险不使用斗子吊运零散物件禁止作业35 吊运捆绑不牢靠物件高空落物 3 3 7 63 一般危险吊运捆绑不牢靠物件禁止作业36设备擦抹设备擦抹、未切断主电源机械伤害,高空坠落3 1 7 21 一般危险必须停机、切断主电源挂警示牌,37 设备擦抹、未挂警示牌机械伤害,高空坠落3 1 7 21 一般危险必须停机、切断主电源挂警示牌,38 高处设备擦抹、未挂安全带高空坠落 3 1 7 21 一般危险高处擦抹设备时必须系好安全带39 上下天车上下天车未扶栏杆高空坠落 1 10 3 30 一般危险上下梯子必须戴手套逐级上下踏步,确认踏步无障碍物,扶手完好危险源辨识及风险评价(LEC)一览表 340 上下天车梯子缺陷高空坠落 1 10 3 30 一般危险上车前梯子确认,严禁上下有缺陷梯子41 上下天车踏步有异物高空坠落 1 10 3 30 一般危险及时清理踏步上油污、杂物、冰雪42更换灯泡未使用或使用协助工具不当,导致高空坠落不使用梯子,攀爬设备或梯子没有放稳其他伤害 3 3 3 27 一般危险1、对于站在地面无法够到的必须使用梯子;2、两人互保作业,作业前确认梯子要搭到可靠地点并放稳,作业中扶好梯子43 不停电作业,电力设施可能存在绝缘缺陷,岗位工人缺少必要检测手段触电 3 3 15 135 显著危险1、停电进行更换;2、对于目测可见的电力设施绝缘缺陷必须找电工处理44 供配电高压电气设备操作、巡检雷雨天巡视高压设备电击 3 1 7 21一般危险需要注意因穿戴绝缘鞋、并不得靠近避雷器和避雷针。

危险源危害因数辨识风险评判LEC法一览表

1

焊(割)炬各阀门密封不严

D

3

6

3

54

2

0

操作场所附近有易燃物

D

3

1

15

45

2

0

焊接时无防火措施

D

3

1

15

45

2

0

3

叉车作业

培训不到位

人员伤亡

D

3

2

15

90

3

执行产品生产安装管理程序、培训管理程序、起重搬运安全作业指导书,并加强监督管理

1

设备损坏

D

3

1

15

45

2

0

超高作业

物体砸人

D

10

1

1

10

1

严禁超高作业、佩戴安全防护用品,设专人指挥

火灾事故扩大

D

3

6

7

126

3

规范摆放

1

消防器材失效

D

3

6

7

126

3

加强检查,及时对失效器材进行更换

1

缺少应急疏散通道方向标识

人身伤亡

D

3

6

7

126

3

制定配置应急疏散通道方向标识管理方案

1

填表:审核: 批准: 批准日期:2012年月日

判别依据栏:A违反法律法规;B曾发生过事故仍未采取有效措施;C严重违规,重大隐患或企业主观确定;D作业条件危险性评价(LEC)法。 若判别依据为A、B、C或LEC法中C值≥40,风险级别为五、四、三级,“不可容许风险”填“1”否则填“0”。

0

未定期更换砂轮片

D

3

6

7

126

(1)危险源辨识与风险评价表之欧阳德创编

LEC评价法LEC评价法是对具有潜在危险性作业环境中的危险源进行半定量的安全评价方法。

该方法采用与系统风险率相关的3种方面指标值之积来评价系统中人员伤亡风险大小。

这3种方面分别是:L为发生事故的可能性大小;E为人体暴露在这种危险环境中的频繁程度;C为一旦发生事故会造成的损失后果。

风险分值D=LEC。

D值越大,说明该系统危险性大,需要增加安全措施,或改变发生事故的可能性,或减少人体暴露于危险环境中的频繁程度,或减轻事故损失,直至调整到允许范围内。

欧阳德创编 2021.03.07对这3种方面分别进行客观的科学计算,得到准确的数据,是相当繁琐的过程。

为了简化评价过程,采取半定量计值法。

即根据以往的经验和估计,分别对这3方面划分不同的等级,并赋值。

具体如下:事故发生的可能性(L)分数值事故发生的可能性10 完全可以预料6 相当可能3 可能,但不经常1 可能性小,完全意外0.5 很不可能,可以设想0.2 极不可能0.1 实际不可能暴露于危险环境的频繁程度(E)分数值暴露于危险环境的频繁程度10 连续暴露欧阳德创编 2021.03.076 每天工作时间内暴露3 每周一次或偶然暴露2 每月一次暴露1 每年几次暴露0.5 非常罕见暴露发生事故产生的后果(C)分数值发生事故产生的后果100 10人以上死亡40 3~9人死亡15 1~2人死亡7 严重3 重大,伤残1 引人注意风险分析根据公式:风险D=LEC欧阳德创编 2021.03.07就可以计算作业的危险程度,并判断评价危险性的大小。

其中的关键还是如何确定各个分值,以及对乘积值的分析、评价和利用。

D值危险程度>320 极其危险,不能继续作业160-320 高度危险,要立即整改70-160 显著危险,需要整改20-70 一般危险,需要注意<20 稍有危险,可以接受根据经验,总分在20以下是被认为低危险的,这样的危险比日常生活中骑自行车去上班还要安全些;如果危险分值到达70~160之间,那就有显著的危险性,需要及时整改;如果危险分值在160~320之间,那么这是一种必须立即采取措施进行整改的高度危险环境;分值在320以上的高分值表示环境非常危险,应立即停止生产直到环境得到改善为止。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

欧阳歌谷(2021.02.01)

单位:填表日期:

序号

作业

活动

危险源(危害因素)

可能的事故、后果

判别依据

作业条件危险性评价(LEC)

控制措施

不可容许风险

L

E

C

D

风险级别

1

电焊作业

培训不到位

人员伤害

D

3

2

15

90

3

执行产品生产安装管理程序、培训管理程序、安全技术操作规程、电焊气焊作业指导书,加强监督管理

正确操作阀门

0

回油箱面板有油污

操作人员滑倒

D

6

3

7

126

3

加强检查,及时清除油污

1

回油箱内部管路装配、焊接时未进行个体防护

人员烫伤

D

6

3

3

54

2

加强个体防护

0

调整不当

损坏器件

D

3

1

3

9

1

按出厂检验大纲操作

0

24

通电试验

未设置安全围栏和悬挂安全标示牌

触电

D

6

6

3

108

3

执行产品调试检验安全管理程序、培训管理程序、产品调试安全作业指导书,调试人员持证上岗,并加强监督管理

D

3

3

7

63

2

0

未停车测量工件、清扫铁削

D

6

3

7

126

3

1

工作台行程范围内有人员活动

D

3

3

7

63

2

0

16

油漆操作

调和漆、腻子、硝基漆、乙烯剂等化学配料和汽油易燃物品,全部集中存放在简易库房内

火灾

C

设置油漆专用库,易燃易爆物品分类隔离存放,严禁烟火

1

存在焊接气割作业

D

1

6

7

42

2

0

回油箱内用汽油清洗箱体内表面

损坏工件

D

1

1

7

7

1

执行安全技术操作规程,并加强监督管理

0

戴手套操作

机械伤害

C

1

机床开动时,量尺寸、对样板

D

3

3

7

63

2

0

镗孔、扩孔时将头贴近加工孔观察吃刀情况

D

3

3

7

63

2

0

使用平旋刀盘式自制刀盘进行切削时,站在对面或伸头察看

D

3

3

7

63

2

0

14

磨床操作

干磨或修砂轮时,未戴防护眼镜

机械伤害

D

6

6

3

1

电线破损老化

触电

D

1

2

15

30

2

0

无漏电保护器

D

3

2

15

90

3

1

外壳带电

D

1

2

15

30

2

0

未穿戴防护服

D

3

2

15

90

3

1

焊钳绝缘不好

D

1

2

15

30

2

0

操作场所附近有易燃物

火灾

D

3

1

15

45

2

0

焊接时无防火措施

D

3

1

15

45

2

0

焊接时产生弧光

眼睛伤害

D

3

2

3

18

1

0

焊接时产生有毒气体

中毒

D

1

2

3

6

1

0

物体损坏

D

10

1

1

10

1

0

超负荷作业

叉车及物体损坏

D

10

1

1

10

1

严禁超负荷工作、禁止叉车带人、佩戴安全防护用品、设专人指挥,加强监督管理

0

叉车带人

人员伤害

D

3

2

7

42

2

0

作业时前叉附近有人

人员伤害

D

3

2

7

42

2

0

4

4

行车作业

行车作业

培训不到位

人员伤亡

D

3

2

15

90

3

特制并实施特种设备管理办法、执行产品生产安装管理程序、培训管理程序、起重搬运安全作业指导书,并加强监督管理

D

3

3

15

135

3

1

设备损坏

D

3

1

15

45

2

0

19

柜体装配

柜体重心偏移

人员伤亡

D

1

6

4

24

2

执行产品生产安装管理程序,设置防护装置并加强监督管理

0

物体损坏

D

3

1

15

45

2

0

20

蓄电池安装

安装工具不绝缘

弧光灼伤

D

3

3

7

63

2

使用绝缘工具

0

搬运和安装不当

电解液伤人

D

1

1

7

7

1

严格按照说明书搬运和安装

0

腐蚀设备

产品损坏

D

1

1

40

40

2

捆扎牢固、加强防护

0

捆扎不牢

人员伤害

D

1

3

15

45

2

捆扎牢固

0

30

产品现场投运

指挥不当、交叉作业

触电

D

3

3

15

135

3

执行员工出差管理程序、产品调试检验管理程序,产品调试作业指导书,加强监督管理

1

烧毁装置

D

3

1

15

45

2

0

未带安全帽

人员伤害

D

3

3

15

135

3

1

未进行安全交底

人员伤害

D

1

6

1

6

1

加强自我控制

0

33

上下班途中

乘座非法营运交通工具

人员伤害

D

1

6

7

42

2

禁止乘座非法营运交通工具

0

34

出差

工作地治安差

人员伤害

D

3

6

3

54

2

执行员工出差安全管理程序

0

财产损失

D

3

1

3

9

1

0

乘座非法营运车辆

人员伤亡

D

1

6

15

90

3

1

财产损失

D

1

1

3

3

1

0

工作地自然环境恶劣

意外伤害

D

1

3

15

45

D

6

2

15

180

4

1

未停车校正工件和模具

D

6

1

15

105

3

1

未佩戴安全防护用品

D

1

2

3

6

1

0

9

砂轮机操作

站在砂轮机的正前方操作

机械伤害

D

3

6

3

54

2

执行安全技术操作规程并加强监督管理

0

未定期更换砂轮片

D

3

6

7

126

2

0

未戴防护眼镜

D

6

6

3

108

3

1

打磨细小的、大的和不好拿的工件

D

3

6

7

126

2

0

砂轮受潮、沾水后继续使用

D

6

1

15

90

3

执行消防安全管理程序、火灾应急预案,加强监督管理

1

易燃易爆品未隔离存放

D

6

1

15

90

3

1

28

电梯运输

物体摆放不稳定、不规则

挤压伤害

D

3

6

3

54

2

要求物体摆放整齐、稳定

0

电梯维护不良

人员伤亡

D

3

6

3

54

2

加强监督管理

0

29

产品发运

包装箱不合格

财产损失

D

3

1

15

45

2

使用合格包装箱

0

捆扎不牢或防护不当

1

误碰带电设备

D

3

6

3

54

2

0

培训不到位

D

6

3

7

126

3

1

绝缘不良

D

1

6

3

18

1

0

电气回路内部短路

烧毁装置、引发火灾

D

3

1

3

9

1

0

接线不正确

烧毁装置

D

6

1

3

18

1

0

25

电气高压试验

误碰被试验装置

人员伤害

D

3

6

3

54

2

执行产品调试检验安全管理程序、培训管理程序、高压试验安全作业指导书,定期检测试验装置,并加强监督管理