基于PLC 和力控组态的主扇风机在线监控系统设计

主扇风机自动化监控系统

主扇风机 是煤矿传统 的 “ 四大件 ”设备 之一 , 是煤矿 安全生产 的关键设 备 ,担负着 向井下 输送新

鲜 空气 、排 出有害气体 和保 障井下人员 生命 安全 的

重任 。安装 主扇风机 自动化监控 系统 ,对 于煤矿 的 安全 和生产是十分必要 的。兖州煤业股份有 限公司

善一 —

递延误 ,甚至误传 和漏 传等现象 ,严 重影响 了煤矿

的生产 安全 。杨 村 煤矿 机 电科 于 2 0 1 4年 为 主扇风

温度 、轴承温度 和轴承振动 。

( 2)控 制和数 据处 理 功能 :主扇 风机 监控 系

机设备安装 了 自动化控制系统 ,系统运行稳定可靠 。

1 系统功 能

We bN a v i g a t o r 远 程 数 据 采 集 控 制 软 件 实 现 的。

Wi n c c We b Na v i g a t o r 软件集 成 了计算 机 自动控 制 、 网络通 信 、网络 数据库 、MS I I S以及 WE B等多项 相关技术 ,只需在 I E浏览就可 以监控运行主扇风机 现场运行 画面 ,无 须安装上位 机组态软件 ,从 而实

p u b l i s h i n g o f t h e i f e l d d a t a t h r o u g h c o a l mi n e s E t h e me t r i n g n e t wo r k a n d ma n y o t h e r f u n c t i o n s . Ke y wo r d s : ma i n f n a a u t o ma t i c mo n i t o r i n g We b r e mo t e r e l e a s e

基于PLC的风机控制系统设计讲解

(1)采用统一和开放的协议以实现不同风场、不同厂家和型号的风机之间的方便互联。目前,风机投资用户和电网调度中心对广布于不同地域的风场之间的联网要求越来越迫切,虽然各个风机制造厂家都提供了一定的手段实现风机互连,但是由于采用的方案不同,不同厂家的风机进行互联时还是会有很多问题存在,实施起来难度较大。因此,现实不同风机之间的方便互联是一个亟待解决的重要课题。

变桨控制系统:与主控系统配合,通过对叶片节距角的控制,实现最大风能捕获以及恒速运行,提高了风力发电机组的运行灵活性。目前来看,变桨控制系统的叶片驱动有液压和电气两种方式,电气驱动方式中又有采用交流电机和直流电机两种不同方案。究竟采用何种方式主要取决于制造厂家多年来形成的技术路线及传统。

变频系统(变频)器:与主控制系统接口,和发电机、电网连接,直接承担着保证供电品质、提高功率因素,满足电网兼容性标准等重要作用。风机控制系统的发展趋势:随着国内企业所开发风机容量越来越大,风机控制技术必须不断发展才能满足这一要求,如叶片的驱动和控制技术、如更大容量的变频器开发,都是必须不断解决的新的课题,这里不进行详细阐述。当前,由于风力发电机组在我国电网中所占比例越来越大,风力发电方式的电网兼容性较差的问题也逐渐暴露出来,同时用户对不同风场、不同型号风机之间的联网要求也越来越高,这也对风机控制系统提出了

有功率以及无功功率的自动调节。

变桨控制系统:与主控系统配合,通过对叶片节距角的控制,实现最大风能捕获以及恒速运行,提高了风力发电机组的运行灵活性。目前来看,变桨控制系统的叶片驱动有液压和电气两种方式,电气驱动方式中又有采用交流电机和直流电机两种不同方案。究竟采用何种方式主要取决于制造厂家多年来形成的技术路线及传统。

1.2 PLC及风机控制系统的发展状况

基于PLC的风力发电控制系统设计

基于PLC的风力发电控制系统设计导言风力发电已经成为一种重要的可再生能源,被广泛应用于各个领域。

风力发电系统包括风轮、转子、发电机等组成部分,而风力发电系统的控制是保证其高效稳定运行的关键。

本文将基于PLC设计一个风力发电控制系统。

1.系统结构设计风力发电控制系统的基本结构包括传感器、PLC、执行器和人机界面。

传感器用于实时监测风力发电系统的各个参数,如风速、转子转速等。

PLC作为控制中心,接收传感器信号并进行逻辑控制。

执行器根据PLC的控制输出信号来控制风力发电系统的各个部分,如调节风机转速等。

人机界面用于显示系统状态、设置参数等。

2.控制策略设计2.1风速监测与控制通过风速传感器实时监测风速,当风速低于一定阈值时,关闭风机,避免风机受到损坏;当风速在一定范围内时,根据发电机的负载情况自动调整风机转速,以保证风力发电系统的稳定运行。

2.2风轮传感器监测与控制风轮传感器用于监测转子的转速及转向,当转速过高时,PLC将自动减小风机转速;当转速过低时,PLC将自动增加风机转速。

2.3发电机控制发电机的电压、频率等参数需要监测和控制,PLC将通过与发电机的连接,监测其电压和频率,当参数超过设定范围时,PLC将调节风机的转速,以确保发电机稳定运行。

2.4过载保护控制当发电机过载时,PLC将根据预设的过载保护策略,立即切断风机的供电,以保护发电机的安全运行。

3.软件编程设计PLC的软件编程需要根据控制策略进行设计,通常使用PLC编程语言(如LD、FC等)进行编程。

根据控制策略中描述的各种情况及相应的控制动作,设计相应的逻辑流程和控制算法。

4.人机界面设计人机界面通常使用触摸屏显示,显示风力发电系统的各项参数,如风速、转速、电压、频率等,并提供实时监控和报警功能。

用户可以通过触摸屏进行参数设置、故障诊断及报警解除等操作。

结论基于PLC的风力发电控制系统设计是实现风力发电系统高效稳定运行的关键。

通过PLC的控制,可以对风速、转速、电压、频率等参数进行实时监测和控制,提高风力发电系统的可靠性和效率。

基于PLC的主通风机在线监控系统设计

工业仪表 与 自动化 装置

・ 3 9・

基于P L C 的 主 通 风 机 在 线 监 控 系 统 设 计

李俊秀 , 李 明旭

( 1 . 兰州石化 职 业技 术 学院 , 兰州 7 3 0 0 6 0 ; 2 . 成都传 媒 集 团 , 成都 6 1 0 0 4 1 )

摘要 : 设计 了一种基 于 P L C控 制 和 MC G S监 控 的矿 井主 通 风机 自动 倒 机 切 换 系统 , 该 系统 在 运 转 通风机 停 a ky - - 作 前 先启 用备 用通 风机 , 通过 其 主 副风 门开度 的联 动 配合 , 保 证风机 自动切换 过

程供给风量和风压的稳定。应用实践表明, 该 系统能保证稳定送风及井下作业的安全。

容 易形成 安全 隐患 。

全 生产 带来 隐患 。为 了保 证 给高 瓦斯 环境 井下 通风

风 量 和风压 的稳 定 , 该 文设 计 了 一 种 基 于 S 7—3 0 0

关键 词 : 主 通风 机 ; 自动切 换 ; 稳 定送风 ; P L C; MC G S

中 图分 类 号 : T D 7 6

ห้องสมุดไป่ตู้文献标 志码 : B

文章 编 号 : 1 0 0 0— 0 6 8 2 ( 2 0 1 3 ) 0 l一 0 0 3 9— 0 3

De s i g n o f ma i n v e nt i l a t o r s o n- - l i n e mo ni t o r i n g s y s t e m b a s e d o n PLC

2 .C h e n g d u Me d i a G r o u p ,C h e n g d u 6 1 0 0 4 1 ,C h i n a )

PLC风扇控制器设计doc

PLC风扇控制器设计.doc PLC风扇控制器设计一、引言可编程逻辑控制器(PLC)是一种广泛应用于工业自动化领域的控制设备。

由于其具有高可靠性、灵活性以及易于编程等优点,PLC在各种生产过程中得到了广泛应用。

本文将介绍一种基于PLC的风扇控制器的设计。

二、设计需求设计一个能够控制风扇运转的PLC控制器,应满足以下需求:1.能够根据环境温度自动控制风扇的开启和关闭;2.可以通过手动方式控制风扇的运转;3.当风扇出现故障时,能够及时发出警报;4.能够记录风扇的运转时间,为维护提供依据。

三、硬件设计1.温度传感器:选用DS18B20温度传感器,能够实时监测环境温度,并通过数据线将温度数据传输给PLC。

2.PLC选型:根据控制需求,选择具有模拟量输入、输出,以及能够进行PID控制的PLC。

例如,西门子S7-200系列PLC。

3.风扇:选择具有直流电机的风扇,可以通过PLC控制其转速。

4.报警装置:选用蜂鸣器和LED灯,当风扇出现故障时,PLC控制蜂鸣器发出警报,LED灯闪烁。

四、软件设计1.温度控制:通过PLC的PID控制算法,根据DS18B20传感器采集的环境温度值,自动控制风扇的开启和关闭。

例如,当环境温度高于设定值时,PLC输出高电平,风扇启动;当环境温度低于设定值时,PLC输出低电平,风扇关闭。

2.手动控制:通过PLC的输入模块,接收手动开关的信号,从而控制风扇的运转。

例如,当按下手动开关时,PLC接收高电平信号,输出高电平给风扇,启动风扇;当松开手动开关时,PLC接收低电平信号,输出低电平给风扇,关闭风扇。

3.故障检测:在风扇电机的电源线上设置一个检测点,当电机出现断路等故障时,该检测点会向PLC发送故障信号,PLC接收到故障信号后,控制报警装置发出警报。

4.记录风扇运转时间:在PLC中设定一个计时器,每当风扇运转一定时间(例如1分钟),计时器加一。

这样就可以记录风扇的运转时间。

五、调试与测试在完成硬件和软件设计后,需要进行实际的调试和测试。

基于PLC的风机控制系统设计..

安徽工程大学毕业设计(论文)摘要可编程控制器(PLC)是一种以微处理器为核心,综合了计算机技术、自动控制技术和网络通信技术的通用工业控制装置。

它具有使用方便、维护容易、可靠性好、性能价格比高等特点,广泛应用于工业控制的众多领域。

煤矿主通风机是煤矿生产的重要设备,通风机能否正常工作,直接影响煤矿的生产活动。

因此对主通风机实现在线监控有很重要的意义。

本文针对通风机的工作环境和运行特点,以PLC为主控设备,介绍了可编程序控制器(PLC)在煤矿通风系统中的应用;探讨了通风机实现自动控制系统的系统组成和设计;涉及硬件设备的选型与组态;编制了通风机实现自动控制梯形图;并简要介绍了PLC与其他智能装置及个人计算机联网,组成的控制系统。

本系统提高了主通风机设备的自动化管理水平,有力地保证了主通风机设备的经济、可靠运行,为设备的管理和维修提供了可靠的科学依据。

关键词:煤矿通风机;PLC;在线控制黄炜:基于PLC的风机控制系统设计Design of Fan Control System Based on PLCAbstractThe programmable logic controller (PLC) is a microprocessor core, a comb ination of computer technology, automatic control technology and network communication technology, general industrial control devices. It has easy t o use,easy maintenance, reliability, high cost performance characteristic s, widely used in many areas of industrial control.The mine vertilator coal pr oduction equipment, the fan can work a direct impact on coal production ac tivities. Therefore, the main fan to achieve online monitoring of very importa nt significance.In this paper, the working environment and operational characteristics o f theventilator, the PLC as the master device to introduce a programmable lo giccontroller (PLC) in the mine ventilation system; explore composition an d designof fan system to achieve automatic control system; involved in equip mentselection and configuration of hardware; the preparation of the ventilato r to achieve automatic control ladder; and briefly describes the PLC and oth erintelligent devices and personal computers networked control system com posed of.This system improves the ventilator equipment automation management le vel, toensure the main ventilator equipment, economic, reliable operation, and provides a reliable scientific basis for the management and maintenance of equipment.Keywords: Coal mine ventilator; PLC; Online monitoring安徽工程大学毕业设计(论文)目录引言 (1)第1章绪论 (2)1.1课题的研究意义 (2)1.2 PLC及风机控制系统的发展状况 (2)第二章总体方案设计 (5)2.1 控制系统的要求 (5)2.2 系统构成及工作原理 (5)2.3 变频调速节能分 (5)2.4 变频调速的依据 (6)2.5 离心风机控制原理分析 (6)第3章系统硬件设计 (10)3.1 温度传感器的选择 (10)3.2 PLC的选择 (10)3.2.1 FP0系列PLC的特点 (10)3.2.2 PLC控制系统设计流程 (10)3.3 变频器的选择 (11)第4章系统软件设计 (15)4.1 PLC程序设计 (15)4.1.1 离心风机转换过程分析 (18)4.1.2 系统工作状态 (18)4.1.3 状态转换过程的实现方法 (19)4.2 程序设计的梯形图 (19)第5章系统可靠性设计及调试 (23)5.1系统的可靠性设计 (23)5.2 系统调试 (23)5.21 软件系统的调试 (23)5.22 硬件系统的调试 (23)5.23 软硬件结合调试 (23)结论与展望 (25)致谢 (26)参考文献 (27)附录A 一篇引用的外文文献及其译文 (28)附录B 部分源程序 (33)附录C:主要参考文献的题录及摘要 (36)黄炜:基于PLC的风机控制系统设计插图清单图2-1 自动控制系统组成框图 (5)图2-2 变频调速在风机中的节能分析 (6)图2-3 变频器主电路原理图 (7)图2-4 离心风机主电路图 (8)图2-5 离心风机控制线路图 (9)图3-1 KA-KM接线图 (10)图3-2 PLC控制系统设计流程图 (12)图3-3 PLC接线图 (13)图4-2 变频器接线图 (17)图4-3 系统总控制流程图 (21)图4-4 启动/停止程序 (21)图4-5 比较程序 (22)图4-6 模拟量输出程序 (22)安徽工程大学毕业设计(论文)表格清单表3-1 I/O分配表 (14)表4-1 主电路端子及功能表 (16)表4-2 控制电路端子及功能表 (17)表4-3 系统工作状态表 (18)安徽工程大学毕业设计(论文)引言在工业生产中的锅炉燃烧系统、烘干系统、冷却系统、通风系统等场合,风机设备被大量应用,但不论生产的需求大小,风机都要全速运转,而运行工况的变化则使得能量以风门、挡板的节流损失消耗掉了,在生产过程中,不仅造成大量的能源浪费和设备损耗,而且控制精度受到限制,从而导致生产成本增加,设备使用寿命缩短,设备维护、维修费用高居不下。

基于PLC的煤矿主要通风机在线监控系统

图 3 监控程序数据传输与交换示意图

4结语

该系统具有较强的抗干扰能力,与以往的监控 系统相比,性能更加稳定安全可靠。基于 OPC 技术 的远程通信技术,实现了风机房监控系统和调度中 心上级管理系统之间的数据传输与交换,并充分利 用了工业以太网的数据传输优势,具有数据传输实 时性强、可靠性高的特点,有效的提高了煤矿的自动 化程度和信息化管理水平。该系统已在国内多家煤 矿投入运行,产生了良好的企业效益和社会效益。

图 2 软件系统构成及功能框架图

STEP7 程序处理功能块负责监测信号的采集 以及监测与控制信号的预处理,并将处理后的信号 变量存入存储块并通过 TCP / IP 协议与上位组态软 件进行变量连接。WINCC 组态功能块是上位组态 软件的核心部分,变量管理、画面组态、数据处理、报 警设置等工作都是在这里完成。此外,WINCC 组态 功能块还设计了辅助功能块,用于实现用户管理及 登陆、安全保护、权限设定及在线帮助等功能。 3. 3 远程通信设计

( 2) 实现对监控对象的计算机集中控制功能。 操作人员通过上位计算机发出指令后,可编程控制 器通过相对应的开关量输出驱动中间继电器,中间 继电器将信号传入到相关的控制电路中,实现各类 控制动作。

( 3) 实现事故报警及报警设置功能。对温度等 重要参数建立报警机制,具有权限的用户可以修改 报警设置,当发生报警时,相关界面有报警提示,并 进行颜色和声音报警,记录报警相关信息,该信息可 存储并打印。

参考文献:

〔1〕 张 志,杜亚江,朱德桥. 基于 OPC 技术的上位监控机 与 PLC 的 通 信 程 序 设 计〔J〕. 兰 州 交 通 大 学 学 报, 2009( 3) : 55 - 57.

〔2〕 王启立,胡亚非,熊建军. 基于可编程控制器的煤矿主 通风机计算机监控管理系统〔J〕. 煤炭工程,2007( 7) : 94 - 96.

煤矿主扇风机在线监控系统方案

XX 煤矿主扇风机在线监控系统设计方案系统版本:R2.0文档编号:BLJK120626-290-08南京北路自动化系统有限责任公司位于南京江宁经济技术开发区,是南京市高新技术企业。

现有高级工程师、工程师及其他专业技术人员260余名。

是专业从事煤矿通信、自动化、信息化产品的研发、生产、销售及服务的高科技公司。

公司在南京、徐州建有研发中心,自主研发、生产煤矿安全数字广播系统、煤矿人员定位考勤管理系统、矿用无线通信系统、无线视频监控系统、矿用千兆工业以太网及综合自动化系统等一系列满足煤矿自动化、信息化发展需要的产品。

公司生产的产品已在全国800多个煤矿获得了成功应用。

公司以满足客户需求为己任,不断生产高性价比的产品,为客户创造价值。

南京北路自动化系统有限责任公司联系地址:南京市江宁开发区菲尼克斯路99号邮政编码:211106电话号码:(025)52187543传真:(025)52185703邮件地址:*****************客户服务电话:400-611-5166客户支持网站:目录1概述 (1)2系统设计依据 (1)3系统设计原则 (1)4风机介绍 (2)5系统设计 (2)5.1系统技术要求 (2)5.2系统整体结构组成 (2)5.2.1远程监控中心 (3)5.2.2工业以太网络 (4)5.2.3风机房监控系统 (4)5.3风机房监控系统设计 (4)5.3.1传感器配置 (5)5.3.2控制方式设计 (5)5.3.3故障保护 (6)5.4系统功能 (6)6系统特点 (9)7视频监控系统设计 (10)8系统设备清单 (11)1概述风井主扇风机是全矿生产中的特大型重要负荷关键设备,它的正常运行是矿井得以连续安全生产的最根本保证。

主扇风机在线监控系统由PLC、工控机监控站、以太网交换机以及若干压力、温度、振动传感器等组成。

采用工控界成熟的PLC加上位机组态监控模式,构成互备的风机控制系统,采用以太网传输平台,任一监控站可以同时监控两台风机的运行状态。

基于软 PLC 的风电机组主控系统设计

4.1GainScheduling

针对变桨系统的非线性特性,设计GainScheduling环节,根据叶片推力系数及桨叶角度的线性度,调节闭环过程中的PI控制参数,从而增加在不同风速情况下的响应速度,避免超速和转速波动等情况。

4.2PowerCurve

转矩控制+功率限制是目前控制算法中比较常见的方法。转矩控制经历了最早的查表法,现在主流的是PI闭环控制。ECN算法在保留经典的控制方法之外,加入了“thrust”代表载荷的参数,在保持相对多发电量输出的基础上,限制载荷上限,降低风机运行疲劳,保证风机运行安全。本系统算法在充分对比不同运行曲线的情况下,选择thrust、torque+powerlimited曲线输出,主要特点是载荷尖峰被削平,发电功率较优。

3控制系统软件开发和V型设计模式

目前,大多数风力发电机生产厂家还处于传统的制造业模式中,缺少数字化设计理念,产品的仿真环节与设计环节不统一。很多厂家缺少系统建模及仿真,或者系统的建模和仿真不能给后期的系统设计提供数据依据,不能构成闭环过程。此控制系统软件架构的意义在于为风电OEM客户提供一套完整的数字化主控系统开发的解决方案,加快客户新机型的研发速度,降低样机调试的故障率,节省样机开发成本。现阶段,行业内很多企业已经开始从L型产品研发设计生产模型转变为V型设计模式。V型设计模型最重要的两个环节是软件在环和硬件在环。这两个环节可以大大缩短产品研发周期,增强产品出厂前的可靠性。对应到风电行业最重要的控制问题,是如何快速开发控制算法并应用于系统测试环节,同时完成控制策略在真实硬件环节中的测试。本套控制系统可根据客户以往的开发模式进行V型设计转变,通过硬件及软件架构为软件在环和硬件在环提供支撑。V型设计模式涉及的各个环节的定义如下。

基于PLC和组态软件的矿井主扇风机监控系统

摘

要: 采用西 门子 2 0 0 系列 P C和 国产组态软件组态王 , L 构建了矿井主扇风机的监控 系统 , 实现了在上位机上对主扇风机的起、停 、

正反 风的 自动 化控 制和运行参数 、风门状 态的实时监测 。

关键词 更能适应 工业现场恶劣的生产环境。

2 自动化集成度高 )

系统 实现 了主扇风机的 自 动化控制 , 动采集了风机几乎所 自 有的运行参数 , 并能实现异常时的报警 。系统对数据进行管理和 企业 内局域 网发布 , 授权人员可以网上浏览监测数据 。同时系统

留有扩展空间 , 可对主扇风机实现在线智 能故 障诊断。 3 )操作安全方便 匕 位机敬件采用的国产组态软件组态王 , 对不同安全等级的操作

触 控制 , 元器件 的寿命几乎不受影响, 与继 电器接触控制装置相

收 稿 日期 : 0 —0 — 2 7 2 0 4 7

32 电参 数 。

维普资讯

自 化 与 用 20 年 6 第0 期 动 技术 应 07 第2 卷 9

P C 与 D S L C

PL n C a d DCS

电参数包括电压 , 电流 , 有功功率和功率 因数 , 智能电量变送 器采集互感器上的电压 、 电流信号并进行运算得 出有功功率和功 率因数 。监测 电源电压和 电机 的负载情 况。

硬件系统机构框 图如 图 1 所示

维普资讯

PO 与 DS L C

PL a d DCS C n

自 动 化 技 术 与 应 用 》2 0 第2 0 7年 6卷第 0 9期

基 于 PL 和组态 软 件 的矿 井主扇风 机 监控 系统 C

PLC控制技术通风机在线监控系统应用探讨

PLC控制技术通风机在线监控系统应用探讨随着工业自动化技术的发展,越来越多的工业设备开始采用PLC控制技术。

通风机作为工业生产中常用的设备之一,其在线监控系统的应用也成为了一个热门话题。

本文将探讨PLC控制技术在通风机在线监控系统中的应用。

通过PLC控制技术实现通风机的自动控制是在线监控系统的基础。

通过PLC控制器,可以实时监测通风机的运行状态和参数,如电压、电流、转速等。

当通风机出现异常工作状态时,PLC控制器可以自动进行相应的调整或报警,以保证通风机的正常运行。

PLC控制技术可以实现通风机的远程监控。

通过网络连接,PLC控制器可以实时将通风机的运行状态传输到远程监控中心,从而实现对通风机的实时监控和控制。

这样,不仅可以及时发现通风机运行的问题,还可以通过远程控制进行相应的调整,提高了通风机的运行效率和可靠性。

PLC控制技术还可以实现通风机与其他设备的联动控制。

当PLC控制器监测到通风机的运行参数超过设定值时,可以自动触发其他设备的运行,如空调系统、防火系统等,以保证工作环境的安全和舒适。

PLC控制技术还可以实现通风机的数据采集和分析。

通过PLC控制器,可以实时采集和存储通风机的运行数据,如温度、湿度、风量等。

这些数据可以用于后续的分析和统计,以了解通风机的运行情况和性能指标,并对通风系统进行优化和改进。

PLC控制技术在通风机在线监控系统中的应用具有重要的意义。

它不仅可以提高通风机的运行效率和可靠性,还可以实现通风机的远程监控和联动控制,为工业生产提供更加安全和舒适的工作环境。

随着PLC控制技术的不断发展,相信通风机在线监控系统在工业领域中的应用将会得到进一步的推广和应用。

基于PLC的主要通风机智能控制系统设计及应用

电

动 机 机

T

- V

¥ 7 - 3 O O P L C

-  ̄ - -

上 上 上 上 上 上 土 上 上

大 动 负 压 气 风 风 机 压 差 压 量 速 电 力 压/ 电

电 动 机 温 度

风 机 振 动

风 门 位 置

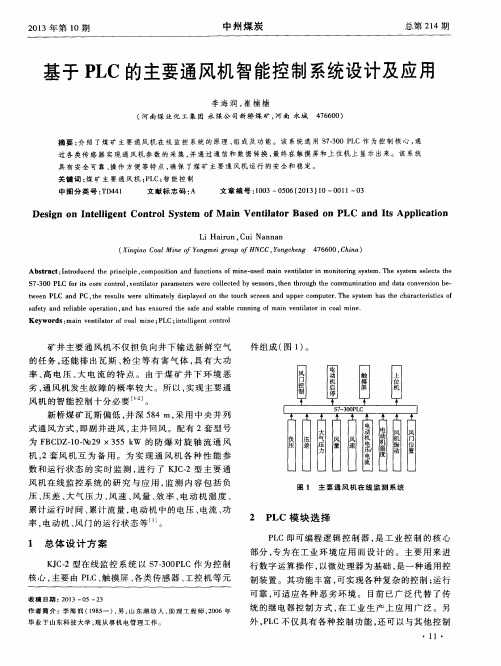

风机 在 线监 控系 统 的 研 究 与 应 用 , 监 测 内容 包 括 负

流

电

式通 风 方式 , 即副井 进风 , 主井 回风 。配有 2套 型 号 为F B C D Z . 1 0 . N o 2 9×3 5 5 k W 的 防 爆 对 旋 轴 流 通 风

机, 2套风 机 互 为 备 用 。为 实 现 通 风 机 各 种 性 能 参 数 和运 行状 态 的 实 时 监 测 , 进行 了 K J C 一 2型 主 要通

矿 井 主要通 风 机不 仅担 负 向井 下输 送新 鲜 空气 的任务 , 还 能排 出瓦 斯 、 粉尘等有害气体 , 具 有 大 功

件 组成 ( 图1 ) 。

风

门 控 制

率、 高电压 、 大 电 流 的特 点 。 由于 煤 矿 井 下 环 境 恶

劣, 通 风机 发生 故 障 的概 率 较大 。所 以 , 实现 主要 通 风 机 的智 能控制 十分必 要 ¨ 。 。 新 桥煤 矿 瓦斯偏 低 , 井深 5 8 4 I n, 采用 中央 并 列

PLC控制技术通风机在线监控系统应用探讨

PLC控制技术通风机在线监控系统应用探讨PLC(可编程逻辑控制器)控制技术在通风机在线监控系统中的应用,可以有效地实现对通风机的自动控制和故障监测,提高通风系统的稳定性和安全性。

本文对PLC控制技术在通风机在线监控系统中的应用进行了探讨。

一、引言通风机是工业生产和民用建筑中常见的设备,其稳定运行对于保持室内空气质量和生产环境的稳定至关重要。

传统的通风控制方法存在许多问题,如操作繁琐、控制精度低、无法实时监测故障等。

PLC控制技术的出现,为通风机的在线监控系统提供了一种可行的解决方案。

二、PLC控制技术在通风机控制中的应用1. 自动控制传统的通风控制方式需要人工操作开关来控制通风机的启停和转速调节,操作繁琐且控制精度低。

而采用PLC控制技术,可以将通风机的启停和转速调节等控制逻辑编程到PLC中,实现对通风机的自动控制。

PLC控制技术可以根据室内温度、湿度和二氧化碳浓度等参数进行实时监测,并通过控制输出口来控制通风机的运行状态和转速,从而实现对通风系统的自动调节和控制。

2. 故障监测通风机在长时间运行过程中可能会发生故障,如电机过热、电路短路等。

传统的通风控制方法无法实时监测通风机的故障状态,需要人工巡检才能发现。

而采用PLC控制技术,可以通过监测通风机电流、温度等参数来实时监测通风机的工作状态,并在发生故障时自动报警,并通过界面显示故障信息,方便工作人员及时处理故障。

3. 数据采集和分析PLC控制技术可以实时采集通风机的运行数据,并将数据存储到数据库中,以便后续分析和处理。

通过对通风机的运行数据进行分析,可以更好地了解通风系统的工作状态、运行效率等指标,为优化通风系统的运行提供依据。

基于PLC的风力发电机主控系统设计

主要使用的风向仪的结构与原理图

偏航系统控制过程分析

自动偏航 为了使风力发电机吸收的功率最大,发挥最大效能,机舱必须准 确对风;因此必须使叶轮法线方向与风向基本一致。当风向改变,超 过允许误差范围时,系统计算机发出自动偏航指令,传感器和偏航电 机组成的对风系统执行校正动作,使机舱准确对风。 在实际的偏航控制中,带有解缆传感器的自动偏航控制过程分析: 连续一段时间检测风向情况;根据自动偏航风向标传感器ASS信号给出 偏航控制指令。当ASS=00时,表明机舱己处于对风位置;若ASS=11, 则表明进行的是钝角偏航,为了有效地防止电缆缠绕,读上次钝角偏 航方向并取其反方向,记录此次偏航方向;若ASS=01,设置偏航电机 正转,若ASS=10,设置偏航电机反转;偏航电机工作后启动偏航计时 器计时,控制偏航电机运转一定时间,再判断ASS是否为00,若ASS=00, 表明机舱已对风,否则判断计时时间是否超过偏转360度所需时间,若 计时时间超过偏转360度所需时间偏航电机仍未停止工作,则停止偏航, 向中心控制器发出安全停机信号和风向标故障信号。若ASS=11,偏航 计时时间不超过偏转360度所需时间时,控制偏航电机继续运转,直到 ASS=00,向中心控制器发出自动偏航完成信号并复位自动偏航标志位。 自动偏航传感器ASS状态示意图,如图3.1所示,参数说明和电机运行 状态如表3.2所示。

可以提供经济发展的能源需求 可以减少温室气体的排放 可以提高能源的利用效率 可以增加就业机率,也可以减轻社会的负担 由此可见:风力发电的发展意义非常重大, 既减少了对石油、煤等化石类能源的依赖,也减少 了社会的环境污染;还能增加创造的就业,提高部 分地区经济的快速增长。风力发电是社会成熟的、 效率的最为有用的能源转化技术之一,且具有无可 比拟的优势。

基于PLC的风力发电控制系统设计

基于PLC的风力发电控制系统设计基于PLC(可编程逻辑控制器)的风力发电控制系统是一种能够自动控制风力发电机组运行的系统。

PLC作为控制器,通过输入和输出模块与其他设备进行通信,根据预设的逻辑程序对风力发电机进行控制,实现对发电机的监测、控制和保护。

下面将针对该系统进行详细设计。

首先,整个风力发电控制系统的架构可以分为四个主要的功能模块:风速检测模块、温度检测模块、发电机控制模块和报警保护模块。

这些模块通过PLC进行数据采集、处理和输出。

1.风速检测模块:风力发电的效率受到环境因素的影响,风速是其中最主要的因素之一、风速检测模块通过风速传感器实时测量风速,并将数据传输给PLC进行处理。

PLC可以根据预设的控制策略调整风力发电机组的转速,以使风力发电机组能够在不同的风速下运行。

2.温度检测模块:风力发电机组在运行过程中会产生一定的热量,温度检测模块通过温度传感器实时监测发电机组的温度情况,并将数据传输给PLC进行处理。

PLC可以根据温度数据进行控制,以保证发电机组的正常运行和防止过热。

3.发电机控制模块:发电机的控制是风力发电控制系统的核心,也是最复杂的模块之一、在这个模块中,PLC通过输出控制信号来调整发电机的功率输出和运行状态。

根据预设的控制逻辑,PLC可以根据风速、温度和其他相关参数,实时调整发电机的控制参数,确保发电机始终在最佳工作状态下工作。

4.报警保护模块:在风力发电过程中,可能会发生多种异常情况,如风速过大、温度过高等,这些异常情况可能对发电机组造成损坏。

因此,系统需要具备报警和保护功能。

报警保护模块通过输入模块监测各种传感器的数据,当一些参数超出设定值范围时,PLC会触发相应的报警信号并采取相应的保护措施,如停机、降低功率输出等,以保证发电机组的安全运行。

设计风力发电控制系统需要注意以下几点:1.系统的可靠性和稳定性是设计的关键,因此要选择具有高稳定性和可靠性的PLC设备,并确保各个模块之间的通信准确可靠。

PLC控制技术通风机在线监控系统应用探讨

PLC控制技术通风机在线监控系统应用探讨PLC控制技术是一种现代化的控制手段,已经在众多工业领域得到广泛应用。

在通风机行业中,PLC控制技术的应用也具有重要意义。

本文将探讨PLC控制技术在通风机在线监控系统中的应用。

通风机是用于空气循环和排除室内污浊空气的重要设备,其运行状态直接影响着室内空气质量以及人员的健康和舒适度。

对通风机的运行状态进行监控和管理是非常必要的。

而PLC控制技术的应用可以实现对通风机在线监控系统的智能化管理。

PLC控制技术可以实现对通风机的自动控制,提高通风系统的运行效率。

通过PLC控制器对通风机的运行参数进行监测和调节,可以根据室内空气质量和需要的风量来自动调节通风机的运行状态,达到最佳的通风效果。

PLC控制技术还能够对通风机的运行时间和工作模式进行智能化管理,节省能源和减少运行成本。

PLC控制技术可以实现对通风机的故障诊断和自我保护。

通过PLC控制器对通风机的各个关键部件进行监测和诊断,可以实时监测通风机的运行状态,并及时发现故障。

当发生故障时,PLC控制器可以自动切换通风机的工作模式,避免因故障而造成更严重的损坏。

PLC控制技术还可以对通风机进行预防性维护,提前诊断出潜在的故障并对其进行处理,从而延长通风机的使用寿命。

通过PLC控制技术,通风机的在线监控系统还可以实现远程监控和管理。

通过与网络连接,PLC控制器可以远程监控通风机的运行状态和参数,方便工程师进行远程控制和故障诊断。

PLC控制技术还可以根据通风系统的实时数据和历史数据进行分析和预测,提供更准确的决策依据。

PLC控制技术在通风机在线监控系统中的应用能够实现通风系统的自动化控制、故障诊断与自我保护以及远程监控和管理等功能,提高通风系统的运行效率和管理水平。

在未来的发展中,随着PLC控制技术的进一步发展和应用,通风机在线监控系统将会变得更加智能化和高效化,为人们提供更加舒适和健康的室内环境。

基于PLCnext平台的风机叶片智慧综合监控系统

44丨p o c U S聚焦■工业软件基于PLCnex评台的风机叶片智慧综合监控系统★菲尼克斯(中国)投资有限公司1概述随着风力发电机单台功率的不断提高,风机叶 片的外观尺寸也越来越大。

已运行的风电叶片中易出 现表面撕裂、扭转、螺丝松动等现象,结合叶片的加 工制造工艺、风场所处的自然环境,产生这种情况的 原因主要是震动量及应变力对叶片影响的结果。

叶片 表面出现的裂纹、扭转、螺丝松动会大大影响风力发 电机组的运行效率,造成风机停转,严重地甚至造成 叶片折断。

并且,由于吊装地点的差异,风力发电机 将面临承受完全不同的载荷。

变化多端的风速和天气 条件也会影响机组的运行安全和使用寿命。

因此,对 叶片损伤的早期预警显得十分重要。

风和天气会给风力发电机造成各种负担:•为避免对附近的人员和机组自身造成危 害,必须可靠地监测叶片上的结冰情况。

•雷暴闪电代表一种能对风机结构造成致命 损害的高能现象。

•叶片上的风力载荷会影响机组的使用寿命。

精准地确定载荷可帮助用户优化机组的操作和维护。

此外,在预期的使用寿命到期后,运营商可根 据长期的载荷监测数据来决定机组是否能够获得继续 运行的许可。

2解决方案菲尼克斯电气的智慧叶片综合监控系统包含各 种传感器,能够采集各种可能影响风力发电机运行的 不利环境因素数据。

叶片根部的应力传感器提供关于拉伸和扭转的 载荷数据。

通过这种途径,用户可长期记录叶轮承 受的风力载荷,并可通过变桨控制器实时调整桨叶 角度,优化效率,最小化轴承与材料的载荷。

叶片上的结冰传感器可测量冰层厚度。

这样可 以使机组及时切换到安全运行状态,并在除冰后重 新启动。

内置的太阳能电池和备用电池以及无线数 据传输意味着传感器可自给自足的,不需要布线。

安装在叶片防雷引出线上的雷电监测传感器可 测量雷电的频率和能量,有助于评估损失,优化维 修周期。

外形紧凑的共享评估单元可提供系统控制 数据,记录负荷情况,优化系统运行。

由于所有的有线传感器都安装在轮毂附近,分布在叶片各处的结冰传感器以无线方式工作,因此2019.08 AUTOMATION PANORAMA45该系统既适合新装机组,也适合系统改造。

基于PLC控制技术的通风机在线监控系统应用探究

基于PLC控制技术的通风机在线监控系统应用探究摘要:为了对在线运行的通风机运转状况进行全面监控,基于PLC技术的通风机在线监控系统应运而生,它能够对风机的运行状态进行实时反馈,有效地保障通风机的持续稳定运行。

本文主要就以PLC技术为基础的通风机在线监控系统的组成进行了介绍,同时分析了监控系统的运行原理和监控机制,旨在为相关领域的研究人员提供一定的参考和帮助。

关键词:PLC控制技术;通风机;在线监控系统;应用1 引言煤矿井下的生产过程会造成较多的有害物质及粉尘,必须配置通风设施以确保空气流动,在输送新鲜空气的同时排出有毒、有害气体。

通风系统最关键的组件是主通风机,它是矿井安全生产和灾害防治的基础,必须24小时持续高负荷运转,业内称之为矿井生产中的“肺脏”,若通风机产生问题,煤矿的安全生产就会受到威胁。

我国大部分煤矿依旧采取传统方法来管理通风系统,即定时巡检,按时检查和维修,采取这种办法不能有效地找出潜藏的隐患。

基于此,提出一种借助于PLC技术的新型通风机在线监测技术,确保矿井生产安全,图一为主通风机在线监控系统示意图:图1主通风机在线监控系统示意图2 PLC技术优点分析PLC系统有很多鲜明的优点,首先非常易于编程,操作便捷,其所应用的编程语言有简明语句表语言、梯形图和逻辑图,且在线调整时间较短;其次,PLC经济性好,和其他继电器相比它具有很强的功能性,在通信网的配合下,可以达到分散和集中管控,应用性强。

目前,PLC的产品已达到模块化、标准化和系列化,且具有配套完善的硬件设施,可随意进行选配及编程。

另外PLC产品较之传统控制系统安全可靠,传统的继电控制系统选用中间继电器和时间继电器居多,触点接触不到位或氧化,会导致故障的产生。

但是在PLC产品中则不存在这个风险,因为PLC产品中软件程序代替了继电器部件,只有少数的硬件设备(关系到输入输出)被保留,具有更好的可靠性。

不仅如此,PLC还有很好的抗干扰性,即使是在有很强的电磁干扰作用下,也可以直接应用。

基于PLC的矿井通风机监控系统设计

摘要煤矿的安全生产中,矿井通风系统起着极其重要的作用,它是煤矿安全生产的关键环节。

而矿井通风机又是矿井通风系统的主要设备之一,因此对其进行PLC控制的变频调速系统的设计和研究,不仅可以大大提高煤矿生产的机械化、自动化水平,还能节省大量的电能,具有较高的经济效益。

煤矿主通风机监控系统主要包括风机性能检测和风机风量调节控制两部分。

本文以一台矿用对旋轴流风机为控制对象,结合PLC控制技术、变频调速技术和组态监控技术,对矿井通风机进行了PLC控制的状态监测和变频调速的设计和研究。

监控系统采用上位机加下位机的设计模式。

下位机采用可靠性高的可编程逻辑控制器,通过各种传感器和电量采集单元实时监测通风机的性能参数和状态参数、电机的电气参数并能实现远程通讯。

上位机应用北京亚控科技公司开发的KINGVIEW6.52组态软件编写人机界面,将风机工作流程以直观的画面显示出来,实现数据采集和显示、关键数据的记录和报警、生产数据的存储和报表输出、为操作员提供良好的操作界面,完成了风机房的无人值守自动化监控和管理的设计和改造。

在变风量系统中,主要比较了风门调节与变频调节,显示出了变频调节系统不仅能使风机工作在高效区,并且其节能效果要优于其它调节方法,具有很重要的应用前景。

风机调节控制由PLC+变频器控制电机转速实现风量控制。

同时本文还研究了风量调节的算法。

关键词:PLC控制;变频调速技术;矿井通风机;组态王软件。

目录1 绪论 (1)1.1选题的背景和意义 (1)1.2 风机监控系统国内外研究状况 (1)1.3矿井主通风机在线监测监控的展望 (2)1.4本论文的主要工作和安排 (3)2 系统构成及各部分功能 (4)2.1矿井主扇风机 (4)2.1.1矿井主扇风机概述 (4)2.1.2风机主要技术指标 (4)2.1.3风机的特性曲线 (6)2.1.4风量的调节方法 (7)2.2可编程控制器的应用 (7)2.2.1 PLC概述 (7)2.2.2 PLC的基本构成 (8)2.2.3 PLC的工作原理 (9)2.3风机参数的检测 (9)2.3.1风压、风量参数的检测 (10)2.3.2振动参数的检测 (10)2.3.3电气参数的检测 (12)2.3.4电机轴承和定子温度检测 (12)2.3.5开关量检测 (13)2.4 变频调速 (13)2.4.1变频调速技术在矿井通风机上的应用概述 (13)2.4.2变频调速的基本原理 (14)2.4.3风机变频调速节能分析 (15)2.4.4变频器的结构 (16)2.4.5 PLC控制变频器的方式 (17)3 通信网络的实现 (19)3.1 风机自动化监控系统的整体结构 (19)3.2基于现场总线和工业以太网的控制系统 (19)3.2.1现场总线控制系统和以太网技术 (19)3.2.2现场总线与以太网的互连 (20)3.2.3网络的具体实现方法 (21)4 系统的硬件设计 (22)4.1系统硬件连接 (22)4.2主电路 (22)4.3控制电路的设计 (22)4.4 器件的选型 (25)4.4.1PLC的选型 (25)4.4.2变频器的选型 (26)4.5 变频器与PLC的连接 (26)4.6风量的控制算法 (27)4.6.1变频器输入值计算 (27)4.6.2 U-P和Q-P曲线的拟合 (29)5主通风机监控系统的软件设计 (30)5.1 PLC软件设计 (30)5.1.2子程序0和1程序流程 (31)5.1.3子程序2和3程序流程 (32)5.1.4子程序4程序流程 (33)5.1.5中断子程序 (34)5.2 组态软件设计 (35)5.2.1 KINGVIEW 6.52操作界面 (35)5.2.2煤矿主通风机在线监测系统主界面 (35)5.2.3 PLC控制变频器调速系统主界面 (36)结论 (37)致谢 (38)参考文献 (39)附录 (40)1 绪论1.1选题的背景和意义通风机是煤矿的四大固定设备之一,它担负着向井下输送新鲜空气、排出粉尘和污浊气流的重任,具有“矿井肺腑”之称。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC和力控组态的主扇风机在线监控系统设计赵涛,魏晋宏,李文英太原理工大学机械电子研究所,太原(030024)Email: ztzhaotao@摘要:针对当前煤矿通风系统的现状,以山西太原西峪煤矿主通风机系统为实例,基于s7-300 PLC 和组态软件力控电力版6.1,设计了煤矿主通风机在线监控系统。

研究了系统的结构和数据通信机制,详细论述了系统硬件、软件的实现方法,实现了对煤矿主扇风机运行参数、工作状态的实时监测与风机辅助设备控制的一体化。

系统投入运行后,效果良好,具有操作方便、安全可靠的特点。

关键词:风机监控;PLC;力控组态中图分类号:TD720 引言矿井主通风机既是保证井下有新鲜空气、向井下送风的唯一设备又是人耗能机电设备,承担保障矿井安全生产的重任[1]。

同时,由于风机工作要求的电流过大,电压过高,工作环境比较恶劣,因而风机事故率较高。

在这种情况下对其进行在线实时监测和控制,来保障风机正常运行有着重要意义。

太原西峪煤矿的主通风机系统在改造前只能靠人工记录风机的运行参数,不能全面而及时地反映通风机的各项参数,也不能在计算机上显示[2]。

2009年2月安装了风机在线监控系统后,运行良好,为风机的运行、维护、检修提供了科学依据。

1 系统结构1.1 主通风机的结构煤矿主通风机的结构如图1、2 所示图1 风机结构俯视图图2 风机结构刨面图由图2可知此系统风机类型为轴承式风机系统,系统由两台互为备用的风机组成,每台风机含1台交流电机。

每台风机有独立风道,在绞车间汇入主风井。

每台风机装有一扇扇式风门,当一台风机工作时,另一台风机处于备用检修状态。

通过两扇风门的开合,可保证两台风机间的气密性。

在正常生产情况下,同一时刻只有一台风机处于工作状态。

主通风机在线监控系统涉及对系统中的两台电机和风门的控制,以及与反映风机运行相关参数如电机的电流、电压、轴温、定子温等参数的运算、上传、存储并可以实现实时报警、历史查询等。

1.2 风机监控系统结构图3 风机监控系统结构图风机在线监测系统如图3所示,系统由PLC测控系统、高压配电系统、通信系统以及监控计算机(工控机)组成。

系统以西门子s7-300为监控核心,同时还包括珠海优特的通信管理机的控制系统,辅以各种传感器包括pt100、风压传感器、振动传感器、电流变送器、电压变送器、位移传感器(测风门角度)、液位传感器、液压传感器等。

以此来实现风机运行的控制以及相关参数采集,处理并上传至风机监控主机,交由力控处理,存入力控历史数据库并形成实时监控、实时报警和日报表、动态趋势曲线等。

另外通过光纤可以将数据远传到远程监控主机,实现对风机运行系统运程监控。

2 主扇风机系统运行参数分析2.1 振动信号参数振动信号反应的是每一个风机机体的机械振动,分为水平振动和垂直振动。

振动传感器选用防爆型振动传感器,输出4~20mA 电流信号,接入s7-300模拟模块。

振动信号能及时反映风机的运转情况,一旦振动信号超出设定值,表明风机有可能进入喘振状态。

2.2 电参数这里的电参数包括电机的电流、电压、功率、功率因数,励磁柜的电流电压以及各高压配电柜的电流、电压、功率等。

励磁柜电流、电压信号通过电流变送器、电压变送器接入s7-300。

其他所有电参数通过优特的通信管理机以104电力规约和组态力控建立连接。

2.3温度参数风机监控系统需要监测的风机温度包括电机的轴温、定子温以及风机的轴温。

风机长期工作有可能引起高温,烧坏轴承、定子。

风机监控系统在温度超过警戒线时会给出报警,防止事故的发生。

所有温度参数都是由预埋入电机和风机的pt100接入PLC 。

2.4 负压和风量参数负压和风量都是风机重要的运行参数,他们反应了风机的通风能力。

负压由风压传感器直接测量所得,风量由负压计算所得。

为计算风量在每一台风机取机体截面积不同两处的负压p1 和p2,s1、s2是其对应的截面积,计算公式如下: ()()222121212/s s p p s s q −−×=ρ其中ρ为空气密度。

2.5 稀油站参数风机长期工作致使风机轴承温度过高,稀油站就是一循环冷却系统。

对其参数的监测是风机正常运行的重要的保障。

稀油站参数包括出油压力、回油压力、出油温度、回油温度、水箱温度等。

3 下位机系统设计3.1 PLC 硬件的选型与组态根据风机监控系统的需要,系统采用CPU 314作为中央处理单元,温度采集模块采用RTD SM331(热电阻),辅以8×12bit SM331(通用模块)来采集振动、负压、电压等信号,数字量输入采用模块SM321,数字量输出采用模块SM322,通信模块选用模块CP 343。

s7-300硬件的组态在step 7 5.4中完成,包括对模块的选型,排列等[3]。

3.2 PLC 软件的设计PLC 系统主要完成对电机的起停控制、风门的开闭、稀油站控制、报警信号输出等。

控制模式分为自动和手动两种模式,自动模式是由监控计算机发出控制指令,然后通过PLC 内部的逻辑程序来实现对风机的控制,而手动控制模式则是在通过风机旁的控制箱手动直接控制[4]。

控制模式转换由风机监控机柜上的转换开关进行切换。

两种控制模式之间有互锁关系,当系统处于手动控制模式时,PLC 控制功能被封锁,监控主机将失去对风机的控制。

但报警输出没有互锁关系,系统运行时可以提供实时报警输出。

流程图如图4所示,它显示一个循环周期的程序执行情况。

图4 PLC软件流程图3.3 优特通信管理机设置通信管理机采用104电力规约通过485通信与各配电柜建立连接,并提供了与计算机相连接的485通信接口,使用的通信协议同样也是104电力规约。

通信管理机的配置主要设置各个电参数及遥控点的地址,使其与上位机相对应,实现配电柜电参数采集并通过遥控来远程控制各配电柜。

4 上位机监控软件设计4.1 监控软件结构图图 5 上位机监控软件结构图上位机监控软件结构图如上图所示,PLC和通信管理机采集来的数据通过必要的数据处理后传送到力控组态的实时数据库,实时数据库是整个数据处理的中心[5]。

风机运行参数的实时显示、实时趋势曲线的生成、实时报警输出都是从实时数据库调用数据,上位机控制命令的发出也通过实时数据库传输到下位机。

实时数据库采集的数据有一定时间间隔的记录并保存于历史数据库中,可以实现以下功能:(1)生成日报表。

记录风机运行24小时的参数,包括电机的轴温、定子温、风机的轴温以及风机的振动信号、负压信号,另外还包括电机的电流、电压等。

并可以打印日报表,或者导出日报表。

(2)生成历史曲线。

生成的历史曲线有助于观察风机运转状况,分析风机工作可能出现的问题。

或者当风机在运行期间出现问题,通过历史曲线可以很直观地找出问题所在。

(3)生成事件记录查询。

事件记录包括报警记录、工人操作记录、力控各控件通信状况记录等。

(4) 生成报警信息。

风机在运行期间有些参数超过设定值,形成实时报警,而历史报警信息则涵盖了一定时间段内所有的实时报警信息。

4.2 软件运行界面软件运行主界面如图6所示,软件实时显示了风机运行各项相关参数:温度、振动、负压、风量、效率、风门角度等。

系统运行时可以显示风量的流动,二级菜单可以连接到电力监控、日报表、实时曲线、历史曲线、特性曲线、事件记录以及用户管理等。

通过监控主机可以对风门进行远程控制,风门角度指示可以及时地显示控制动作执行的状态。

图 6 风机监控主画面图 7 电力监控画面图7 显示的是电力监控画面,监控画面清晰地标出各高压配电柜相互联接的关系,电力分配状况,并分别显示各开关柜的相关参数:电压、电流、功率、功率因数等。

通过遥控开关可以对各高压配电柜进行远程遥控,实现断路器开、闭。

对高压配电柜进行控制时,系统使用的是双机校验,即至少输入两个操作工的用户名和密码才能对远方配电柜进行遥控控制。

5 结束语本文给出了煤矿主通风在线监控系统的设计方案,该系统已在太原西峪煤矿使用,具有以下特点:(1)采用成熟的西门子PLC s7-300技术和北京力控组态软件技术,可靠性、实时性高。

(2)监控软件界面友好,内容丰富,直观形象,彻底改变了过去人工读取数据、记录数据、分析数据的状况,同时,安全报警机制的引入,使系统的安全得到了充足的保证。

(3)上位机软件采用双机冗余设计,当主机出现故障时,备用机将自动转入工作状态,保障系统安全可靠。

(4)支持远程浏览,控制。

通过力控的网页发布可以实现数据的远传,以及对风机系统的控制。

参考文献[1]张培,尹洪胜,刘秀英. 基于PLC的煤矿主通风机监控系统[J]. 煤矿机械,2008, 29( 12): 126~128.[2]房利国,华刚,张培等. 主扇风机在线监控系统设计[J]. 淮阳工学院学报,2009,18(1):23~26.[3]姚正华,岳明道,张家兵等. 基于PLC和组态软件的矿井主扇风机监控系统[J]. 自动化技术与应用,2007,26(9):38~39,77~78.[4]王启立,胡亚非,熊建军. 基于可编程控制器的煤矿主通风机监控管理系统[J]. 煤炭工程:2007,22(7):94~96.[5]贾进章,刘剑.,耿晓伟. 矿井通风仿真系统数学模型[J]. 辽宁工程技术大学学报,2003(s1):88~ 90 Online Monitoring and Control System of Main fan on PLCand ForceControlZHAO TAO,WEI JIN HONG,LI WEN YINGInstitute of Machtronic , Taiyuan University of Technology, Taiyuan ,China(030024)AbstractIn connection with the current situation of mining ventilation system, the mining main fan monitoring and control system was designed based on PLC of S7-300 and Force Control of power version 6.1 and on the example of Coal Mine of Ixia. The structure and data communication is studied and the function the realization about the hardware and software are thoroughly discussed in this article. The integration of the real-time monitoring of operational parameter of coal mine main fan and functional condition and control of supportive device are realized. The system is well-function after installation with the characteristic of easy –operation,safety.Key Words: Monitoring and control of fan; PLC; Configuration of ForceControl作者简介:赵涛,男,1983年生,硕士研究生,主要研究方向是机电生产过程自动化。