DVD LDエージングPP品与PMP追加品治具交换试验

DVD、VCD信赖性实验作业程序

5.1 安全与可靠性检测应弯曲成180度固紧彩盒.散页.C:包装盒上的所有标记(按不同型号处理)不能缺少.5.1.6 检查电源线长度是否正确,有无刮伤,露铜等缺陷,检查所有的钮,制是否安装正确,功能 5.1.7 按机型的听机程序进行听机检查.5.1.8 拆下所有有碍于拆机的旋钮.注意:旋钮拆下之前必须进行钮拉力试验.1.0生效日期:页 码:是否有板裂,附件缺或松等缺陷.1.0 目的:2.0 范围:为保证东莞新科(远东)电子有限公司DVD、VCD 产品在量产、试产过程中产品的质量稳定性、可靠性及检测与实验规范化,提高东莞新科(远东)电子有限公司的信誉度。

工 序名 称DVD 、VCD---信赖性实验作业程序文件编号:GVT-QE—WI—011版 本:03—12—2003第2页,共11页5.2.1 检查样机的包装材料是否齐备,位置的摆放是否正确,有无损伤. 5.1.1 彩盒或包装箱检测:彩盒或包装箱无损伤,型号正确,印刷清晰,贴纸不能漏贴、错贴、 东莞新科(远东)电子有限公司所生产的所有DVD、VCD成品均属之。

被测物件:需要通过测试以验证其功能可靠性的成品,成品测试时还包括成品整机及必要之碟片。

3.0 定义:4.0 权责: 无5.0 作业内容:5.1.3 检查电源线是否摆放正确,如果彩盒是用U形钉封装的,电源线不能摆放在钉的下面,钉的两端5.2 振动实验(模拟运输过程中的振动情况,测试包装件的强度及其对包装件的保护能力.) 5.1.4 样机移出后,检查:A:说明书,登记卡和服务网点清单是否正确.B:包装图纸要求的其他的手册5.2.2 拆除包装,检查成品机是否有外观性缺陷. 5.1.5 检查产品是否有外观的缺陷,如机壳有凹痕.断裂.弯曲或镜离,夹物等等.5.1.9 拆螺丝时注意螺丝是否松,滑牙、检查安全性元件是否装配正确、检查扎线是否正确,观察 5.1.2 将样机从包装盒中取出,检查包装材料是否正确,发泡胶是否有损伤.贴歪。

新产品试产(PP)的管理规定

第1页,共3页

第C版

第0次修改

修改序次

更改条款

更改内容

审核

批准

生效日期

B0

全部

本版首次发放。

C0

附录

工作过程中开发部增加BOM导入SAP生产机和BOM单维护.

工作过程中增加工艺路线导入SAP生产机和工艺路线维护.

增加有毒有害物质清单和管控计划

制订:审核:

生效日期:

批准:批准日期:

未经同意不得复印

7.5.1工程不良的总结、分析与对策的落实(包括零件不良、作业不良、工艺不良、设计不良)。

7.5.2安排进行全性能可靠性试验。

8.记录

8.1试产申请。

8.2试产准备会议记录。

8.3试产总结报告。

8.4可靠性试验报告。

附录:PP的过程及责任部门一览表

序号

PP的过程

工作内容

责任部门

协助部门

备注

1

设计.工艺文件准备

(24) QC抽检项目表

(25)工序检查项目表

(26)有毒有害物质过程管理计划

开发部

生技部

生技部

质量部

2

实物的准备

(1)开P/O

(2)物料、零件、辅料包装材料测

试带/测试碟的接收与认定

(3)部分简单工模夹具的制作

(4)工模夹具的认定

(5)通用仪器设备的准备

(6)生产场地安排、生产线布置

生管部/ቤተ መጻሕፍቲ ባይዱ技部

7.试产的过程

7.1工艺文件与工模夹具的准备。(准备工作内容及责任人详见后附表格)。PP过程中,由开发部根据需要向生技部发放技术文件,但需登记。

7.2物料的准备及采购

7.2.1凡新产品所用零件没有采用公司现有物料,开发部需依据公司SAP物料编码规则,向SAP数据小组提出新产品物料(零件)编号申请。

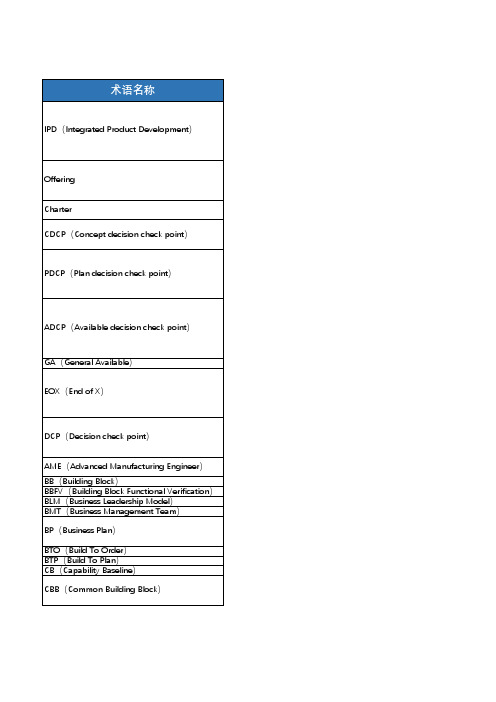

IPD术语

IPD术语ABC基于活动的成本核算ABM基于活动的管理ADCP可获得性决策评审点APP造型设计师ASS辅助设计工程师BBFV构建模块功能验证BMC生产物料成本BR&IT业务变革和信息技术CBB共用基础模块CBB共用基础模块CCB变更控制委员会CDCP概念决策评审点CDP并行开发流程CEG采购专家团CIP概念启动流程CIPMT公司级IPMTCPD并行产品开发CR变更请求CSP经认证的备件DCP决策评审点DCP决策评审点DFMA为制造和装配而设计DOA到货故障DQL开发,验证和发布阶段DRR推行准备评审E2E端到端E2E端到端EC工程更改EDCP早期销售决策评审点EE电路工程师EOL生命周期终结EOL生命终止EOM停止销售EOP停止生产EOS停止服务ESP早期客户支持ESP早期客户支持ESS早期销售支持FAN财务分析FAQ常见问题FCA功能部门沟通代表FDM功能部门推行经理FGI成品库存FGI成品库存FPDT PDT财务成员FPDT PDT财务代表GA批量供货点GA一般可获得性GEO/GEOS区域/地方办事处GP毛利润HL概要的HQ总部IBT渐增构建与测试IBT渐增构建及测试IPD集成产品开发IPD集成产品开发IPMT集成组合管理团队IRB投资评审委员会IRB投资评审委员会ISC集成供应链ITMT集成技术管理团队ITMT集成技术管理团队LL详细的LMT生命周期管理团队LMT生命周期管理团队LPDT PDT经理LPDT PDT经理MaPA市场和组合分析MBI市场驱动的业务变革ME维护工程师ME结构工程师。

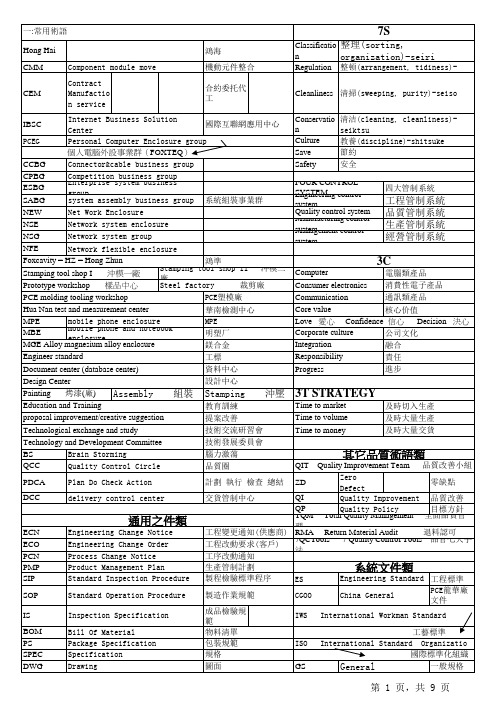

富士康常用英语

Engineering control system

四大管制系統

Quality control system

Manufacturing control system

Management control system

工程管制系統 品質管制系統 生產管制系統 經營管制系統

第 1 页,共 8 页

OQC IQC TQC POC QA OQA QE

output quality control incoming quality control total quality control passage quality control quality assurance output quality assurance quality engineering

lighting-emitting diode 發光二极管

生產類

PCs PRS CTN PAL PO MO D/C ID/C SWR L/N P/N OEM PC CPU A.S.A.P E-MAIL N/A QTY I/O NG Pieces Pairs Carton Pallet/skid Purchasing Order Manufacture Order Date Code Identification Code Special Work Request Lot Number Part Number Original Equipment Manufacture Personal Computer Central Processing Unit As Soon As Possible Electrical-Mail Not Applicable Quantity input/output Not Good 個(根,塊等) 雙(對等) 卡通箱 棧板 采購訂單 生產單 生產日期碼 (供應商)識別碼 特殊工作需求 批號 料號 原設備製造 個人電腦 中央處理器 盡可能快的 電子郵件 不適用 數量 輸入/輸出 不行,不合格

VP1VP2TT1PP2PPOTSDVPDVPR分别属于APQP的哪个阶段?

VP1VP2TT1PP2PPOTSDVPDVPR分别属于APQP的哪个阶段?很多⼈很想了解这个问题,那么我在这⾥把问题分解和分析:⾸先VP1/VP2/VP3……属于⼯装的试制阶段,具体要做多少次试制就要取决于产品⼯装(模具/夹具/专⽤检具)是否满⾜产品要求,经过客户确认然后进⼊下⼀个阶段;⽽OTS也就是⼯装样件,我们可以这么理解,VP1/VP2/VP3等等是⼯装试制的过程,最终经过TT(tooling trial)⼯装试运⾏;完成提交给客户的叫OTS(⼯装样件);PP属于⼩批量时的试制,1PP代表第⼀次试制、2PP代表第⼆次试制,不管是第⼏次试制通常是在⼯装、设备、⼈员、物料都合格的情况下根据试⽣产CP做的⼀次正常节拍的产品试制,所以PP阶段应该在OTS阶段以后;DVP是设计样件,DVP&R是设计验证及验证报告;步骤是在设计完成以后根据设计的要求制作⼿⼯样件,并对⼿⼯样件全⾯的检测,根据检测结果对产品设计进⾏再优化和改良,⽬的是验证产品设计的缺失;再讲下APQP的五个阶段,为了便于理解我尽量⽤通俗的语句来描述:⼀、计划和确定项⽬这个是宏观性策划,主要的⼯作为:1、前期的市场调研:顾客、市场、竞争对⼿三⽅⾯的技术、产能、质量的QCD调研,所得的数据作为可⾏性评估的依据;2、可⾏性评估和⽴项评审;根据调研的数据对产品的可⾏性及项⽬前景进⾏评估,得出结论输⼊到⽴项评审,⽴项评审则是根据可⾏性得出的结论指定措施然后根据措施的可执⾏性确定是否⽴项;3、制定项⽬开展计划;4、通过设计构思和调研得来的顾客和市场需求来确定基础材料、过程流程及产品特性并指定设计⽬标(包含可靠性和质量⽬标);⼆、产品设计和开发验证就是产品的设计和确认⼯作,主要⼯作为:1、根据以往的经验库修订DFEMA,2、确定产品过程特殊特性;3、产品设计图纸及性能、可靠性、材料标准及⼿⼯样件控制计划(包含DVP计划、检测设备的要求);4、样品制造;5、设计验证;6、设计评审;7、新设备、⼯装及其它设施的添置计划;三、过程开发和验证指的是产品制造过程的开发及确认,主要⼯作为:1、指定产品流转的过程流程及确定整体布局;2、⼯装、专⽤设备的设计;3、新设备⼯装检测设备的添置;4、MSA与PPK研究计划;5、指定试⽣产控制计划与包装规范;6、新设备验收及⼯装确认;四、产品试⽣产和整体确认这部分和过程验证其实是两个概念,过程验证是单独对⼯装。

PPQP试制零件的控制流程(原GP-11)

写明工厂所 在的国家和 地区。

尽可能体现材料的种类; 如合金钢;ABS; 聚氨酯漆 ;EPDM;PP-FLAX等。

1. DRE对任何供应商分供方清单都必须签署

2. 材料工程师必须相关材料进行确认,并签署供 应商分供方清单

3. 以后不作为生产零件供应商的软模供应商生产 的零件,不需要SQE签署

ADV P&R的填写及签署

2nd Approval – Test complete

问题讨论与解答 Q&A

Oct, 2009

流程简介

Process Introduction

流程简介

Process Introduction

流程简介

Process Introduction

流程简介

Process Introduction

培训内容

Training Outline

PPQP流程背景简介

1. DRE对任何整改计划都必须签署 2. 有ADV认证要求的零件需要SVE进行缺陷认可,并签字确认 3. 出现与材料相关的缺陷时,需要材料工程师对缺陷进行认可,

并签字确认 4. 出现与尺寸检测或过程质量相关的问题时,需要SQE对缺陷进

行认可,并签字确认

5. SMT高级经理对任何整改计划都必须签署

尺寸检验报告的填写及签署

Oct, 2009

交样要求

交样要求

除非特殊 情况,供 应商一般 需要完整 递交“基本 要求”中的 所有内容 ! 仅用于需要 偏差许可的 “临时认可 件”

DRE签字 确认需求 清单的准 确性

准备文件需求清单

Prepare PPQP checklist

对于不需要 提交的文件 ,需填写理 由

准备文件需求清单

CPBG品保手册

CPBG品保手册一.检验时机据交管提供之每日出货明细或出货计划,接仓管通知后于指定区域验货. 二.检验依据依产品相应之外观判定标准,SIP及包装规范检验.三.检验内容1.料号是否正确,有无少装,漏装零件,混料,出海外之包装是否正确.出货之实际产品与出货明细,ECN及最近之连络单内容是否相符.产品外观是否符合外观判定标准.2.出货PCE之产品OQC只检验外包装如纸箱是否塌角,破损,淋湿,标示单合格单之料号,数量是否与实物相符,与ECN及最近之连络单内容是否相符.(OQC=OutputQualityControl/最终质量检验)四.合格判定检验合格之产品,OQC人员盖合格章,并在出货记录上详细登记. 五.异常处理 1.发现质量异常时,OQC得对产品作出待判,报废,重工,挑选等处理,并贴上标示,在其上注明不良原因并签认.2.对于重工之产品,OQC须及时开出重工通知单并附不良样品交由OQC主管核定后,再交给生管安排重工.3.出货PCE组装之销货退回品,OQC须对其进行不良项目认定并判定责任单位,签认属于C/P塑件来件不良部分和数量记录后交仓管.4.根据连络单等质量信息落实各项临时管制项目.5.相应窗体:重工通知单,出货点检表,质量问题详述. 1.组织QC人员举行早晚会,传达品质信息,倡导注意事项.2.对QC无法判定之质量问题进行确认,必要时请QE签核限度样品. 3.参加相关单位举行每周质量检讨会,针对质量周报.PDCS状况及质量问题点等进行检讨和跟催改善. 4.安排QC工作,对其进行督导. 5.参与试模,及时了解新产品的质量状况及问题点,以便后续对其有效控制. 6.处理制程异常,并在《制程异常连络单》上提出改善和预防建议.责成相关责任单位提出改善对策并进行改善(调机修模等). 7.对QC检查过的初终件进行再次确认,产品OK则在初终件标示单上进行签名. A.工作内容8.每班至少两次对现场进行稽核,重点在于模具保养落实程度.标准成型条件.SOP遵守状况及产品质量状况等.9.协助QE收集相关资料. 10.协助QE 查找原因并提出改善意见. 11.监督改善措施的落实.并要求QC对此问题加强查核. B.异常处理 1.改善对策责任单位没有实施时,应要求其确实执行,并知会责任单位主管.必要时要求其停机停线等. 2.协助追溯所有嫌疑批,对其进行全检或其他措施,避免不良品流入客户段.一.开发段的承接A.工作内容1.参加制工召开的产品说明会,了解产品的基本状况. 2.与产发和工标共同检讨需管制QC尺寸,确定所采用的检测治具. 3.参与试模,及时了解新产品的质量状况及问题点,以便后续采取预防措施. 4.联系并跟催工标制作检测治具,检测治具完成后,需对该治具进行评估(要有书面评估报告),确定修正值.将治具交付QC使用之前,对QC进行教育训练. 5.阅读蓝图及相关资料,了解客户之需求,根据相关内容制作新产品之SIP.PMP.外观判定标准.并根据相关内容对QC进行教育训练.6.量产前从制工取得客户评估报告及客户签样,根据客户签样签等同样品交付QC使用.B.异常处理1.检测治具评估不通过(要有书面评估报告),则要求工标对此检测治具进行修改. 2.无客户签样需联系产发或工标签样.3.产品没有得到客户承认,而又急需生产时,应取得产发签样或发文,采用量试方式及SWR来执行.二.制程段管制 A.工作内容1.承接现场QCleader无法处理的重大制程异常(功能性缺失等),在制程异常连络单上分析原因,确定责任单位,提出改善和预防措施建议,经主管核准后,交由QCleader登录及分发给责任单位.2.根据制程段出现的问题点,修订SIP.PMP.3.定期召集相关单位举行每周质量检讨会,针对品质周报.PDCS状况及质量问题点等进行检讨和跟催改善.4.制订SWR中的QC计划,允收/拒收标准,并对特殊作业进行质量验证. B.异常处理1.处理异常时参照8D报告.2.必要时成立QIT小组,解决重大质量异常.3.SWR验证结果会影响质量,则要求制工重新检讨.三.客户抱怨处理A.工作内容 1.承接海外客户报怨,收集相关资料. 2.召集相关人员组成项目小组,检讨不良原因提出暂时对策及永久对策,分配各项任务. 3.对暂时对策及永久对策的效果进行验证.并对对策的实施进行稽核.4.整理8D报告,回复给客户.承接富金PCE的重大的客户报怨,针对PDCS内容,分析不良原因,确定责任单位,提出改善及预防对策建议.责成责任单位提出改善对策并实施.5.必要时深入客户段,确实了解客户之需求,及时有效的解决客户报怨.B.异常处理对策效果验证无法满足质量要求时,需召集相关人员重新检讨对策.四.质量改善推动 A.工作内容1.对特定的质量问题,成立QIT小组.2.针对主要问题点,制订质量提升计划.3.根据计划进行展开,落实每一项改善措施.4.验证每一项对策实施效果.5.产出QIT书面报告,并汇整所有相关质量数据存盘B.异常处理计划无法开展时,必要时报告上级主管,以便落实计划的实施.一.系统文件制修 1.按照ISO9002之要素整理制修现有系统文件.ISO9002质量系统推动2.宣传ISO9002推行.3.推动人员关于ISO方面的知识的学习及培训.4.所有系统文件整合,使其符合ISO9002各要素.5.审核内部质量系统.质量计划的落实状况.二.内部质量稽核 1.制订内部质量稽核月计划,分发给各部门.2.按照稽核计划安排,依据稽核主题,实施稽核工作.每周至少一次.3.根据稽核结果,发出《QA稽核问题点追踪改善一览表》给各部门主管,要求责任单位写出原因分析,改善对策,并在三天内回复.4.对稽核问题点改善对策进行效果确认.并将结果写在《5.每月对稽核问题点的回复状况及改善状况进行统计,分发给各部门最高主管,跟催未回复及未改善问题点.三.行政事务处理1.复印.传真各类数据及文件. 2.协助各类文件.窗体制作. 3.品保部人员加班单的统计及制作.4.文具之请购.分发.保管. 四.人员教育训练及检定1.规划每月各部门所需的教育训练课程,提报人事进行安排.2.安排新进人员进行培训,并对其进行上岗检定,合格后方允许其上岗.3.安排人员检定(半年一次).检定方式可为笔试及现场实做.检定后将成绩登录在<<教育训练成果统计表>>上,并注明为检定成绩.4.检定不合格者需重新进行检定,其作为重点教育对象.以二次检定为限五.文件管制1.依照编码原则,对管制文件进行编码. 2.管制工程图面/文件的接收,并登录在<<数据中心文件一览表>>;若用ECN发行的工程图面/文件,还需登录在<<工程变更通知单索引表>>.3.依据相关要求,将SIP.SOP.标准成型条件.包装规范等管制图面及文件加盖发行章后,分发各部门,并在<<工程图面/文件签收表.>>登录.4.收回旧版本的管制图面及文件,登录于<<作废文件回收记录表>>,加盖作废章,并将其销毁.5.建立文件总表,记录最新版本之图面及数据,每月份发给各部门定期核对. 6.负责工程图面/文件的调阅,登录于<<工程图面/文件调阅表>>,并督促调阅者及时归还.7.负责对所有工程图面/文件的整理.归档和标识以便查阅.六.校验 1.依照<<量治具管制作业办法>>规定的校验周期列出所有量.治具清单.2.定期办理各单位检验仪器及量治具之催校,送校工作.3.对已过校验周期的量治具进行跟催,要求责任单位将量治具送检测室校验. 4.检验仪器及量治具的维护,维修和送修.5.对检验仪器及量治具的使用履历建卡管理.6.负责办理检验仪器和量治具的跨单位移转工作.QC七大手法第一招:查检集数据-查检表第二招:柏拉抓重点-柏拉图第三招:鱼骨追原因-鱼骨图第四招:直方显分布-直方图第五招:管制找异常-管制图第六招:散布看相关-散布图第七招:层别作解析-层别法一.定义:为了便于收集数据,使用简单记号填记并予统计整理,以作进一步分析或作为核对,检查之用的一种表格或图表. 二.查检表种类: 1.点检用查检表 2.记录用查检表三.制作程序: 1.明确目的所在 2.决定查检项目 3.决定抽样方法 4.决定查检方式5.设计表格实施查检6.记下资料相关条件四.功用:通常是利用查检表来了解现状或收集数据以作分析之用. METHOD1查检表一.定义:根据搜集的数据,以不良原因,不良状况,不良发生的位置,客户抱怨种类,或安全事故等项目分别分类,计算出各分类项目所占之比例按照大小顺序排列,再加上累积值的图形. 二.制作程序:1.确定数据的分类项目2.决定期限,搜集资料3.按项目别统计数据4.图表画上纵轴及横轴5.将所占的比例用曲线表示6.记下资料及图的条件三.功用:柏拉图在使用时,最主要是用来设定改善的目标.METHOD2柏拉图一.定义:将造成某项结果的众多原因,以系统的方式图解之,亦即图表来表达结果(特性)与原因(要因)之间的关系. 二.制作程序: 一.确定特性二.概略记载各原因三.说明各原因的形成四.更详细的解说五.圈出最重要的原因六.记载所根据的条件三.功用:可使用于管理,工程改善的各个阶段特别是在树立问题意识的初期. METHOD3特性要因图/(鱼骨图) 一.定义:将所收集的测定值或数据之全距分为几个相等区间作为横轴,并将各区间内之测定值所出现次数累积而成的面积,用柱子排起来的图形,叫直方图,亦称之为柱状图. 二.制作程序: 1.搜集数据并记录于纸上2.找出最大值(L)及最小值(S),并计算全距(R=L-S) 3.定组数:K=1+3.231ogN 一般对数据之分组可参照下表:样本数组数50-1006-1100-2507-12250以上10-20 4.定组距:H=R/K 5.决定各组之上下组界最小一组上组界=最小值-测量值最小位数/2最小一组上组界=最小一组上组界+组距最小二组上组界=最小一组上组界,依此类推.6.计算各组的组中点各组组中点=(上组界+下组界)/2 7.作次数分配表 8.制作直方图 9.记录数据履历等相关条件三.功用:可配合管制图使用或用来订定规格界限. METHOD4直方图一.定义:是一种以实际产品质量特性与根据过去经验所所判明的制程能力的管制界限比较,而以时间顺序用图形表示者. 二.依数据之性质分类: 1.计量值管制图(1).平均值与全距管制图(X-RChart)(2).平均值与标准差管制图(X-δChart)(3).中位值与全距管制图(X-RChart)(4).个别值与移动全距管制图(X-RmChart)2.计数值管制图 (1).不良率管制图(pChart)(2).不良数管制图(pnChart) (3).缺点数管制图(CChart)(4).单位缺点数管制图(uChart)三.依管制图用途分类: 1.管制用管制图2.解析用管制图四.不稳定型态之检定方法: 1.检定法则一:有单独一个点子出现在A区之外者.2.检定法则二:连续三点之中有两点落在A区或甚至A区以外者. 3.检定法则三:连续五点之中有四点落在B区或甚至于B区以外者.4.检定法则四:单侧连续有八点落在C区或甚至于C区以外者.5.检定法则五:连续几点同一方向时.A.连续五点继续上升或下降-注意以后后动态.B.连续六点继续上升或下降-开始调查原因.C.连续七点继续上升或下降-必有原因,应立即采取措施. METHOD5管制图一.定义:将两个种类的数据显示在坐标图上,借以判断两者是否相关.这种图表称之为散布图. 二.依散布图之相关性可分为: 1.正相关 2.负相关 3.毫不相关 4.弱正相关5.弱负相关三.制作程序:1.资料搜集2.找出数据中的最大值和最小值3.画出纵轴横轴刻度,计算组距4.将各组的对应数据标示在坐标上5.记下资料和图的条件四.功用:用来判定不同种类数据之间的相互关系. METHOD6散布图一.定义:将多种多样的资料,因应目的而分类成数个项目,使之方便以后分析的一种方法. 二.分类:4M+1E 人员:Man 机器:Machine 方法:Method物料:Material 环境:Environment 三.功用:可与其它品管手法配合使用,通常在使用统计手法前要用层别法. METHOD7层别法解决问题九大步骤STEP1:发掘问题 STEP2:选定题目 STEP3:追查原因 STEP4:分析资料 STEP5:提出办法 ST EP6:选择对策 STEP7:草拟行动 STEP8:成果比较 STEP9:标准化一.发掘问题之方向: 1.问题小易发挥. 2.不花钱即可由小组自行解决.3.有预期之成果(成就感).4.可达到演练和实用之目的. 一.选题原则: 1.意见一致2.不花钱3.短期内可以做到不要别人支持二.选题方向: 1.团队合作 2.提高生产力 3.提高质量 4.降低成本三.所用工具: 选题评估一.追查原因方向: 针对问题,经由脑力激荡,从4M1E找出可能发生的原因.二.所用工具: 鱼骨图(特性要因图) STEP1发掘问题STEP2选定题目STEP3追查原因一.分析资料方向: 用QC七大工具找出产生问题的重点,加以分析分类,排列及编辑,以使小组成员作明确的抉择. 二.所用工具: 1.查检表 2.管制图 3.直方图 4.特性要因图5.柏拉图6.散布图7.层别法一.提出问题方向:针对问题重点提出解决办法,同时订出解决方案的标准,以确定小组是否有能力解决. 二.所用工具: 鱼骨图(特性要因图)选择对策要根据现状分析,检讨如何改善并将预期的成果显现出来.1.采用全员认为最能发挥的方式.2.朝防止再发之方向选择. 3.对策无副作用. STEP4分析资料STEP5提出办法STEP6选择对策一.草拟行动方向:1.把每一样工作细节列下来. 2.每位组员参与讨论取得协议. 3.开始分配任务(平均分配,组员性向,职位相关) 4.制定完成时间和期限. 二.所用工具:5W1H 1.WHAT2.WHO3.WHEN4.WHERE5.WHY6.HOW一.成果比较方向: 1.期间比较(改善前、改善中、改善后).2.特性值比较(品质提高,成本降低,效率提升)3.无形成果比较(意识,能力,信心,责任感,方法应用)4.比较基准一致,且勿以单一角度比较.二.所用工具: 1.柏拉图比较2.推移图比较3.管制图比较4.直方图比较一.标准化方向: 依据现场实际状况合理制定材料、设备、制品等作业方法、手册、规定、规格等标准.有组织有系统二.灵活有效运用以达到经营管理之目的1.效果维持2.减少因人而异,提高效率3.技术储蓄4.明确权限、责任易于管理5.易于追查不良原因6.教育训练 STEP7草拟行动STEP8成果比较STEP9标准化一.组成项目小组(USETHETEAMAPPROACH)1.选出小组组长.2.要有下游供货商参加小组?3.要有客户参加小组?4.从一到七都由小组成员负责?5.用脑力激荡法.二.问题描述(PROBLEMDESCRIPTION).1.以客户的观点描述问题,他们的看法是什么?2.描述受影响产品之DATECODE.3.描述受影响之LOTNUMBERS.4.描述是否有类似问题同时发生于多处.5.描述标准规格之要求.6.描述电气&机械性的结果,描述失效分析的结果7.是否真的有问题?8.用why–what–who–where–when–how分析问题.三.不良品遏止及暂时对策.(CONTAINMENTANDSHORTTERMACTION)1.清查所有库存,潜在的嫌疑库存,包括供货商场所.仓库.客户场所,在运输中,制程中及其8D报告的撰写它客户,利用DATECODE.CTRNO.或LOTNO.来确定嫌疑产品.2.遏止计划是否查明所有嫌疑不良品.3.遏止计划是否及时进行完成.4.检查结果须列出挑选多少?发现多少?不良率多少?5.描述检验之方法是否满意.6.遏止计划效果确认.7.暂时对策清单.8.确认暂时对策责任人员.9.是否回复四.分析并确定根本原因(ROOTCAUSEANALYSISANDIDENTIFICATION)1.完成鱼骨图分析.2.提供所有相关之数据.3.是否重复发生之问题,是否原来制定的改善对策不足.4.使用持续问why的程序,直到真正原因被确定.5.说明其它未被接受的可能原因.6.确定违反系统的原因.7.列出制程上及系统上的根本原因.8.是否为个案.9.描述根本原因导致的症状和结果.10.对策前须确认根本原因,草拟行动.五,六.改善对策之执行.验证.(IMPLEMENTANDVERIFYCORRECTIVEACTIONS)1.对策之优先次序是否经验证及排出.2.是否有防呆措施.3.会不会因为解决此问题而引发其他的问题.4.改善效果确认,须确实之资料证明.5.是否有证据显示系统上的改善成效确实.6.所有之根本原因均有相应之对策.7.如果无法从系统面保证就应该建立防呆措施8.列出自对策实施后之质量检验水准.9.改善对策之成效能否确实体现.10.设定所有改善对策之预定完成日期.七.预防再发(PREVENTRECURRENCE)1.作业计划重新审查及更新.2.制程改善对策是否适用别处.3.系统改善对策是否适用别处.4.确定改善对策责任展开.5.制程文件是否修订.6.所有预防再发对策之预定完成日期.八.庆贺小组(CONGRATULATETEAM)爱客户六大守则一.客户绝对不会有错二.如果发现客户有错,一定是我看错三.如果我没看错,一定是因我的错,才害客户犯错四.如果是客户自己的错,只要他不承认,那就是我的错五.如果客户不认错,我还坚持他的错,那就是我犯错六.总之,客户绝对不会犯错,这句话一定不会有错客诉受理及编号管制提出紧急对策及不良品遏止计划两天内回复客户原因分析及提出永久改善对策撰写8D报告五个工作日回复客户改善对策执行及效果确认客诉结案归档客诉处理流程富士康公司质量承诺对每一项产品及服务,我们皆应设定符合顾客需求的标准,并绝无例外的遵守,“第一次就做好”是本公司每一位员工从事工作绩效的标准CPBG品保手册品保必知印发日期:2003年8月印发版次: B版发行单位:CP/CG-QAFOXCONN爱心.信心.决心融合.责任.进步富士康是一个有着浓郁文化底蕴的企业,它的企业文化就是一种“人”的文化,从进公司的第一天起,我们就开始接受思想上的洗礼,”鸿海所倡,人之敦品.做人基础,诚意正心……”,“爱心,信心,决心”,”融合,责任,进步”等等的观念教育,让我们在学习中不知不觉已经提升了自我素养.品质,是企业未来之决战场.品保单位,在一个企业中,充当着执法者的角色.它如何站在公平,公正的立场上去判定每一个产品,解决每一次质量纠纷,这就需要我们的品管人员首先要树立正确的质量观念,明确自己的责任所在.品管行业中有句话是这样说的:心态变则思想变,思想变则行为变.行为变则习惯变,习惯变则人生也随之而改变.所以,一个人首先要有一种正确的思想心态,这样做事才不会过于偏激,才能做到有尺有度,有矩可循.我们常常倡导,品管人员要具备一种精神,什么精神呢?是一种当仁不让于师的精神,一贯的精神,零缺点的精神!.思想,是一个人存在的价值体现,在如今知识经济大爆炸的时代,我们要做的是:完善思想观念,与时代同步改变.这样的变,是一种合乎发展需求的变,是一种思维带动行为的变,我们在变中求长久,在变中求永存!自我品管意识我对公司理念有多少了解我对公司产品上有多少认识我对工作知识有多少进修我对未来目标有多少期许员工修养指南经营宗旨以先进的制造技术,创立自我品牌及营销网络,提供合乎客户使用的电气连接器及其线缆与线缆装配等产品协助全球3C产品及产业设备的制造商,增进其产品之竞争力,以达成独立自主经营,持续稳健成长,利润分享员工的目的,进而成为全球3C市场主要的专业精密零组件制造公司入门须知质量政策环境政策全面品管贯彻制度提供客户需求的质量全面参与及时处理以达成零缺点的目标防治污染持续减废提供符合环保产品节约能源保护地球务实经营绿色企业品管人员定义--所从事质量管理,维持与改进的人员均属之五段品保--质量是设计出来的.质量是安排出来的.品质是制造出来的.质量是验证出来的.质量是以客户的满意度为依归质量三不政策--不制造不良品.不接受不良品.不流出不良品品保精神--当仁不让于师的精神.零缺点的精神.一贯的精神ISO精神--做我所写.写我所做质量是什么--质量就是客户愿意用两倍的价钱来跟你买,而且还很高兴7S--整理.整顿.清扫.清洁.安全.教养.节约公司四大系统--品管系统.生管系统.工管系统.经管系统品管改善发展阶段--无知→觉醒→启蒙→懂事→成熟QC七大手法--柏拉图-视重点鱼骨图-析因果直方图-看分布散布图-分关系管制图-管异常查检表-查现象层别法-滤问题PDCA循环--P→Play计划D→Do实施C→Check检讨A→Ac tion改善解决问题九大步骤--发掘问题选定题目追查原因分析数据提出办法选择对策草拟行动成果比较标准化质量的重要性--质量是价值与尊严的起点,也是一个公司赖以生存的命脉学习的方法--工作中学习,学习后工作做比说重要,习比学有效质量成功关键--了解客户需求预防产品发生瑕疵尽快找出瑕疵协调合作品质观念--质量是价值与尊严的起点品质是执行纪律的结果品质是环环相扣的过程品质是正确观念的习惯组织精神--基层干部要有责任心中层干部要有上进心高层干部要有企图心ISO--ISO是国际标准化组织的简称,全称为InternationalOrganizationforStandardization,成立于1947年2月23日,是世界最大的非政府性国际标准化组织,其总部设在瑞士的日内瓦工厂管理理念--走出实验室,没有高科技,只有执行的纪律执行力,最重要的是精神、文化以及个人的责任质量成功关键--了解客户需求预防产品发生瑕疵尽快找出瑕疵协调合作系统--系统=窗体+流程何为质量管理--质量管理是设定质量标准及为达到此标准所使用之一切方法,统计的质量管理是实现所设定质量标准之各种方法中,以统计方法为基本工具的部份.品质机能--一个企业使其产品品质能满足顾客需求的能力质量管理的两大目标--质量保证.降低成本质量保证的做法--1.防止不良产品的发生.2.防止不良品的出厂.3.产品保证与抱怨的处理.质量管理工作内容--1.检验工作.2.预防工作.3.评价工作.质量成本--1.鉴定成本.2..预防成本.3.内部失败成本.4.外部失败成本.质量的影响因素?MARKET市场MANAGEMENT管理MONEY货币?MAN人力MATERIAL材料?MORALE士气MACHINE设备?MOTIVATION动机METHORD方法?MISCELLANEOUS多方面的质量改善意识的发展阶段1.无知:我们不知道为什么我们总有质量问题2.觉醒:老是有质量问题,是必要的吗?3.启蒙:通过改进,我们正在找出和解决质量问题4.懂事:预防问题是我们例行工作的一部分5.成熟:我们知道为什么没有质量问题1.当仁不让于师的精神:设计是立法,品管是执法的单位.品管执法是依据设计标准,有违法的事情发生(即不符合设计标准的零组件,半成品,成品产生)品管人员要立即纠正,不能半闭眼睛明知不良也让它过关,一定要做到法律面前人人平等的境界,不要让不良品逾雷池一步.2.一贯的精神:产品从开发到客户手中使用,需经过很多关卡,关卡有产品企划,产品定案,试做,量试,量产,储运,客户使用.品管一贯精神就在于保证产品品质,经历许多流程后,仍然能维持设计时间标准.3.零缺点的精神(1)零缺点是以客户的立场来衡量(也就是以客户所要求的标准来衡量),能让客户100%满意就是零缺点.质量就是与规格一致,能做到与规格一致就是零缺点.(2)零缺点就是一次做好.(3)零缺点是一种工作实施标准──只要用心就能做得到.(4)零缺点就是“快.优.廉”,第一次做出来,就是“快”,能符合做出来,就是“优”,第一次就照规格要求做出来不重做就是“廉”.品管精神解读ISO9001:勇于创新—质量系统设计/开发、生产、安装与售后服务之质量保证模式.ISO9002:追根究底—质量系统开发、生产、安装之质量保证模式.ISO9000质量管理与保证系统一阶二阶三阶四阶质量保证手册质量操作系统,工程标准各事业群质量作业办法程序表单各事业群文件报告窗体记录鸿海质量系统架构修改发行履历:ISO9000:1987?ISO9000:1994?ISO9000:2000(现用)1.具备专业知识与宏观常识.2.处。

IPD术语总结

DCP(Decision check point) AME(Advanced Manufacturing Engineer) BB(Building Block) BBFV(Building Block Functional Verification) BLM(Business Leadership Model) BMT(Business Management Team) BP(Business Plan) BTO(Build To Order) BTP(Build To Plan) CB(Capability Baseline) CBB(Common Building Block)

Charter

Checklist C- IPMT(Corporate Integrated Portfolio Management Team) CMO(Configuration Management Officer) CPM(Critical Path Method) CR(Change Request) C- PMT(Corporate Portfolio Management Team) CRM(Customer Relationship Management) C-RMT(Corporate Requirement Management Team) C-TMT(Corporate Technical Management Team)

DCP(Decision Check Point)

EC(Engineering Ch来自nge)ECN(Engineering Change Notice)

EDCP(Early Sales Support DCP) EE(End OF life) EOLDCP(End Of Life Decision Check Point) EOM(End Of marketing) EOP(End Of Production) EOS(End Of Service) EOU(Easy Of Use) E2E,ETE( End To End) FNA(Financial Analysis) FAQ(Frequently Asked Question) FPDT(Finance PDT Core Team Member) FT(Function Test) GA(General Availability) GDCP(General Availability Decision Check Point) HL(High Level Design) IBT(Incremental Build & Test) IFS(Integrated Financial System) IMC(Integrated marketing Communication) IO/SP(Initial Offering/Solution Plan) IPD(Integrated Product Development)

关于品质DPPM的计算知识

关于品质DPPM的计算知识品质DPPM(Defects Per Million Opportunities)是一种衡量产品品质和制造过程稳定性的指标。

它用于评估在一百万个生产或制造机会中,出现的缺陷数目。

要计算DPPM,需要获得以下数据:1.缺陷数目:在生产过程中,记录下每个产品或样本中出现的缺陷数目。

这些缺陷可以是产品的外观缺陷、性能问题或其他质量上的不合格。

这些缺陷可以在制造过程中的不同阶段被检测出,例如原材料检验、工序检验、最终产品检验等。

2.机会数目:机会数目指的是在制造或生产过程中出现缺陷的总机会数。

每个产品或样本都有可能出现不同的缺陷类型,因此每个产品或样本都被看作一个机会。

例如,在制造一个产品时,可能需要进行多个环节的工序,每个工序都有可能引入缺陷。

计算DPPM的步骤如下:1.首先,确定一个合适的时间段,在该时间段内进行数据收集和统计。

2.接下来,收集该时间段内出现的所有缺陷数目,并将其总和作为N。

3.同时,对于每个产品或样本,统计它所包含的机会数目,并将机会数目总和作为M。

计算出的DPPM数值表示,在一百万个机会中,出现其中一种类型的缺陷的平均数目。

该指标可用于衡量制造过程的稳定性和产品质量的可靠性。

较低的DPPM值意味着较高的产品质量和制造过程的稳定性,而较高的DPPM值则可能意味着质量问题和制造过程的不稳定。

衡量DPPM的数值标准可以根据不同行业和产品类型的要求而有所不同。

一般来说,较低的DPPM值被认为是优秀的质量水平,通常在1到100之间。

在一些高要求的行业,如航空航天、医疗设备等,可要求DPPM 低至零缺陷标准。

DPPM的计算对于质量管理和过程改进至关重要。

它可以帮助企业了解制造过程中出现缺陷的情况,并指导采取适当的措施来改进流程和提高产品质量。

此外,通过与供应商的合作,可以共同努力降低DPPM值,从而提高整个供应链的效率和质量。

在实际应用中,除了计算和监测DPPM值,还可以使用其他质量管理工具和方法(如六西格玛、SPC等)来进一步分析和改进制造过程,以实现持续的质量提升。

保洁Mold检验

Yes

Damage to tool, or press not operating properly

Yes

Gate Freeze Test

No Process Stability Test Yes

Analyze Process (Rework Mold) No Pass? Yes DOX Commissioning (Multi-Cavity Analysis)

Yes

Qualification (Process Capability Study)

Gage Reproducability & Repeatability Analysis

Re-cut mold metal to center the average No

Yes

Process Capable? Meets Cr, Tz, and Cpk.

Modify mold or manifold

No

Mold is examined by experienced mold builder. OK?

No

Process Stability established. No short shots, flash, scratches, blemishes, water leakage, or voids.

P&G Mold Validation Procedure for Plastic Injection Molds 宝洁公司塑胶模具验证程序

Present by Supply Windows Inc

Purpose目的

The purpose of the Injection Mold Validation Procedure is to: Identify a capable mold-process which will achieve key part dimensions and tolerances.

汽车电子电气部件试验(DV,PV验证试验)

汽车电子电气部件试验(DV,PV验证试验)汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

型式试验例行试验设计验证DV和产品验证PV之间的区别

型式试验例行试验设计验证D V和产品验证P V之间的区别集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)型式试验即是为了产品能否满足技术规范的全部要求所进行的实验。

它是新产品鉴定中必不可少的一个环节。

只有通过型式试验,该产品才能正式投入生产,然而,对产品认证来说,一般不对在设计的新产品进行认证。

为了达到认证目的而进行的型式试验,是对一个或多个具有代表性的样品利用试验手段进行合格性评定。

型式试验的依据是产品标准。

试验所需样品的数量由论证机构确定,试验样品从制造厂的最终产品中随机抽取。

试验在被认可的独立检验机构进行,对个别特殊的检验项目,如果检验机构缺少所需的检验设备,可在独立检验机构或认证机构的监督下使用制造厂的检验设备进行。

例行实验指常规的测试项目,一般为100%测试,适用于批量生产的产品验证。

以下是一般适用于新产品检讨或型式试验。

可靠性实验包括老化试验或寿命试验。

老化实验指寿命试验评估所作的老化测试。

环境实验是验证产品环境适应能力的测试,比如高低温储存,高温动作,高温高湿试验等。

DV是一份比较全面的试验报告,他从设计验证开始。

举例:类似模流分析之类的验证。

PV是产品已经成型后的一些试验验证,不会去考虑什么模流分析,只会从产品使用失效方面进行相关的测试。

实际DV已经包含了PV,有些公司不作PV直接用DV代替。

PV所作试验项目可以比DV少,因为设计验证试验DV已经可把产品的性能及潜在问题体现出来了,所以这次会做的很全面,很彻底,而作为过程验证试验的PV,只是对这个过程生产的产品的性能的验证,而潜在不良早在DV就解决了。

人机料法环品质改善活动计划追踪及成果报告

“

:Leabharlann 品计划〖目 的〗

贴合异物不良率的递减,从而达到产品不良削减的目的

〖内

容〗

(

详

xx部 体制 〖总责 任者〗

〖推进 责任者

〖推进 担当〗

xx年度 ( 品质改善PR0JECT ) 活动计划&追踪及成果

作成 日: xxxx/x x/xx

xxx

xxx

xxx

xxx

xxx

修改 日:

〖效果 〗

计划 (效果·日程)

异物

1.40%

0.50%

xxx

法

xxx xxx xxx xxx xxx xxx xxx xxx xx/xxx xxx

○ 3/5线更换后不良率确 ●认 ○

3/25日刀深及位置频度 ● ○

3/25吹气箱增加吹气孔 ●

○ 3/25吹气时异物明显化

●

○ 3/4/5线增加气压表以 ● 调整

○

●

对A/B勤人

员3月不良

实施担当 xxx/xxx/xx

xxx xxx/xxx

xxx

4月1 4月2 4月3 4月4 4月5 4月6 4月7 4月8 4月9 4月10 4月11 4月12 4月13 4月14 4月15 4月16 4月17 4月18 4月19 4月20 4月21 4月22 4月23 4月24 4月25 4月26 4月27 4月28 4月29 4月30

异物不

见附页

管理项目

具体活动

评价项目

加强人员品质意识(贴合/ZK)

异物

每日线别(人员)不良率推移

异物

计

划

针对不良率高的人员进行分 析对策每周1次

异物

人

pmp成型工艺

pmp成型工艺

PMP成型工艺是一种高效、精准的塑料成型工艺,它采用了先进的注塑技术,可以生产出高质量、高精度的塑料制品。

在现代工业生产中,PMP成型工艺已经成为了不可或缺的一部分,广泛应用于汽车、电子、医疗、家电等领域。

PMP成型工艺的优点在于它可以生产出高精度、高质量的塑料制品。

这是因为PMP成型工艺采用了先进的注塑技术,可以将塑料材料注入到模具中,然后通过高温高压的处理,使得塑料材料在模具中形成所需的形状。

这种工艺可以生产出各种形状的塑料制品,包括复杂的零件和精密的器件。

PMP成型工艺还具有高效、节能的特点。

这是因为PMP成型工艺可以在短时间内完成大批量的生产,而且生产过程中不需要额外的能源消耗。

这种工艺可以大大提高生产效率,降低生产成本,从而提高企业的竞争力。

在应用PMP成型工艺时,需要注意一些技术细节。

首先,需要选择合适的塑料材料,以确保成型后的制品具有所需的性能和质量。

其次,需要精确控制注塑过程中的温度、压力和时间等参数,以确保制品的精度和质量。

最后,需要对成型后的制品进行严格的检测和测试,以确保其符合相关的标准和要求。

PMP成型工艺是一种高效、精准的塑料成型工艺,具有广泛的应

用前景。

在未来的工业生产中,PMP成型工艺将继续发挥重要的作用,为各行各业提供高质量、高精度的塑料制品。

连接器生产过程控制计划PMP-精华版

★

五金脚无铆伤、漏铆、压不到位不良

目视

作业员100%全检

IPQC每2H检10PCS

返工

尺寸

◆

尺寸:14±0.15mm

投影仪

卡尺

首件检查10PCS

IPQC每4H检10PCS

03

功能测试

测试仪

设定值为30mΩ

03-01

功能

★

作业指导书

目视

作业员100%全检

返工,报废

04

CCD检查

CCD

04-01

外观

04-01

卷盘和

纸带

◆

依产品料带宽度选择合适的纸带和胶盘

100%

每卷

巡检记录表

退货返工

接头管理

★

料带接头相接时,用铜丝固定5个料带孔,并将重合后的端子扳掉一边,保持重合部位至保留一层端子厚度

100%

每个接头

封口机、打包机、带刀

04-02

数量

不可超过箱子黄线

目测

100%

连续

\

重工

05

入库

05-01

数量

顾客质量批准/日期(如需要)

供方/工厂

东莞宇球电子股份有限公司

供方代号

其它批准/日期

其它批准/日期(如需要)

零件/

过程

编号

过程名称/操作描述

机器、装置

工装、夹具

特性

特殊特性分类

方法

反应

计划

编号

产品

过程

产品/过程/规范/公差

评价/测量技术

样本

控制

方法

数量

频率

01

五金料原材料检验

卡尺、千分尺、硬度计、钳子

新产品量产移交确认一览表

新产品量产移交确认一览表■量产移管交接确认一覧表机种名 PP 6月9日IP 8月3日 MP8月23日PP IP MP 综合判定色调限度作成有无色调限度范围确定外観不良限度 QC工程表检验标准书外观检查准书强度测试作业指导书素材管理寸法PP IP MP 公差缓和PP IP PP IP MP 全尺寸报告标准见本(承认样品)成型涂装印刷电镀蒸镀镭雕其他済/未済/未済/未OK/NG 有/无/不要済/未/不要有/无/不要有/无有/无有/无有/无有/无/不要有/无有/无有/无有/无有/无有/无有/无有/无有/无済/未済/未1CABINET,FRONT (R)上盖(红色)1AJ2CAM0024--●●●済済済OK 有有无有有有有有有有有OK 无有有有有済済2CABINET,FRONT (K)上盖(黑色)1AJ2CAM0024-A ●●●済済済OK 有有无有有有有有有有有OK 无无有有有済済3CABINET,BOTTOM (R)下盖(红色)1AJ2CBM0022--●●●済済済OK 有有无有有有有有有有有OK 无有有有有済済4CABINET,BOTTOM (K)下盖(黑色)1AJ2CBM0022-A ●●●済済済OK 有有无有有有有有有有有OK 无有有有有済済5BUTTON,OPERATION (R)操作键 (红色)1AJ2BUM0070--●●●済済済OK 有有无有有有有有有有有OK 无有有有有済済6BUTTON,OPERATION (K)操作键 (黑色)1AJ2BUM0070-A ●●●済済済OK 有有无有有有有有有有有OK 无有有有有済済7BUTTON,CROSS (R)四向键 (红色)1AJ2BUM0071--●●済済済OK 有有无有有有有有有有有OK 无有有有有済済8BUTTON,CROSS (K)四向键 (黑色)1AJ2BUM0071-A ●●済済済OK 有有无有有有有有有有有OK 无有有有有済済9DEC,WINDOW,LCD 显示窗片1AJ2DEM0062--●●済済済OK 有有无有有有不要不要有有有OK 无无有有有済済10BUTTON,REC 录话键1AJ2BUM0072--●●●-済済OK 有有无有有有有有有有有OK 无有有有有済済11BUTTON MENU 菜单键1AJ2BUM0073--●---OK 有有无有有有有不要有有有OK 无有有有有済済12DEC WINDOW REC 录话键支架1AJ2DEM0063--●●未済済OK 有有无有有有不要有有有有OK 无有有有有済済13PANEL,SIDE 中框1AJ2PAM0022--●●●済済済OK 有有无有有有有有有有有OK 无有有有有済済14PANEL,BOTTOM 底板1AJ2PAM0023--●●●済済済OK 有有无有有有有有有有有OK 无有有有有済済15COVER,MIC,TOP MIC 外盖1AJ2CRM0041--●●未済済OK 有有无有有有有不要有有有OK 无有有有有済済16COVER,MIC,BOTTOM MIC 内盖1AJ2CRM0042--●●未済済OK 有有无有有有有不要有有有OK 无有无有有済済17COVER,SD SD 盖1AJ2CRM0043--●●●済済済OK 有有无有有有有有有有有OK 无有有有有済済18KNOB,ROTARY 旋转盘1AJ2KNM0022--●●未済済OK 有有无有有有有有有有有OK 无有无有有済済19KNOB,SLIDE A (R)滑动键A (红色)1AJ2KNM0023--●●済済済OK 有有无有有有有有有有有OK 无有有有有済済20KNOB,SLIDE A (K)滑动键A (黑色)1AJ2KNM0023-A ●済--OK 不要不要无有有有有有有有有OK 无有无有有済済21KNOB,SLIDE B (R)滑动键B (红色)1AJ2KNM0024--●●済済済OK 有有无有有有有有有有有OK 无有有有有済済22KNOB,SLIDE B (K)滑动键B (黑色)1AJ2KNM0024-A ●済--OK 不要不要无有有有有不要有有有OK 无有无有有済済23HOLDER,MIC MIC 支架1AJ2HLM0028--●---OK 不要不要无有有有有不要有有有OK 无有有有有済済24DEC,LED,PEAK LED 灯1AJ2DEM0064--●---OK 不要不要无有有有不要不要有有有OK 无有无有有済済25JOINT BUTTON 四向键支架1AJ2JTM0001--●---OK 不要不要无有有有有不要有有有OK 无有有有有済済26BUTTON,RUBBER 硅胶按键底座1AJ2BUR0011--●---OK不要不要无有有有不要不要有有有OK无有无有有済済管理寸法NO.日程品名ICR-PS70D客户料号加工条件表工程别备料检查表信頼性测试评价基本情报。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.0 -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

90

114

156

180

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 #VALUE! #VALUE! #VALUE! 0.0 0.0 0.0 0.0

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 #VALUE! #VALUE! #VALUE! 0.0 0.0 0.0 0.0

单位:mA 交换前

QR标签

001850 001893

001851 001883 001843 001560 001620 001552 001481 001568

输入码 308A6 308B0 308A4 308A8 308A8 308AB 307B2 3089A 307B2 308A7 3089F 308A0 308A5 308A1 309A8 308A9 308A2 308AF

0.0 -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

24h 35.5 38.0 35.1 41.4 #VALUE! 33.9 34.9 34.8 34.0 31.9 35.6 31.9 33.4 #VALUE! #VALUE! #VALUE! 33.8 35.6 39.5 32.9

48h 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 #VALUE! #VALUE! #VALUE! 0.0 0.0 0.0 0.0

0.0 -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0

0.0 -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

0.0 -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

0.0 -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

72h 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 #VALUE! #VALUE! #VALUE! 0.0 0.0 0.0 0.0

96h 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 #VALUE! #VALUE! #VALUE! 0.0 0.0 0.0 0.0

72h -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 #VALUE! #VALUE! #VALUE! 0.0 0.0 0.0 0.0

20.00%

10.00%

0.00%

1 2

-10.00%

12

13

14

-20.00%

试验品进行交换),5-1与8-1替换,5-2与8-2替换,序号一一对应。

0.0 -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

DVD IOP 变化率

3

4

5

6

7

8

9

10

11

12

13

14

初期 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

24h 5.95% 4.93% 3.36% 7.29% #VALUE! 2.26% 4.14% 2.96% 5.52% 4.56% -1.58% -0.99% -1.88% #VALUE! #VALUE! #VALUE! -1.15% -2.15% -8.72% -5.62%

BLD OPU

老化结果(DVD) 老化结果(DVD)

试验条件:60℃点灯老化 判定规格:+20%以下 试验设备:品保部信赖性试验室

LD老化设备

4-9 13:00 〈DVD数值〉 序号 OPU类别 治具No5 5-1 PP1 5-2 PP1 5-3 PP1 5-4 PMP追加OK品 5-5 PMP追加OK品 5-6 PP1 5-7 PP1 5-8 PP1 5-9 PP1 5-10 PP1 治具No5 8-1 PMP追加OK品 8-2 8-3 8-4 无试验品 8-5 无试验品 8-6 8-7 PMP追加NG品 8-8 8-9 8-10

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 #VALUE! #VALUE! #VALUE! 0.0 0.0 0.0 0.0

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 #VALUE! #VALUE! #VALUE! 0.0 0.0 0.0 0.0

96h -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

பைடு நூலகம்

电源ON 26.6 29.4 27.3 29.9 #VALUE! 27.1 26.5 27.2 26.1 25.3 27.7 25.0 27.2 #VALUE! #VALUE! 原NG品 27.5 29.0 31.4 26.8

交换前电源OFF前值 30.9 8#治具 28.5 (539.5 4/5-5 39.5 是5#治 #VALUE! 具) 31.8 31.9 31.6 29.7 29.9 40.1 39.8 5#治具 36.0 #VALUE! #VALUE! 原NG品 36.5 41.5 42.8 36.5

48h -100.00% -100.00% -100.00% -100.00% #VALUE! -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% -100.00% #VALUE! #VALUE! #VALUE! -100.00% -100.00% -100.00% -100.00%

45

DVD IOP 数值

40

35

30

25

1 2 3 4 5 6 7 8 9 10 11

备注: 1)4/9 13:00 将原5#治具(PMP1追加试验品)与8#治具 (PP1试验品进行交换 2)8-4与8-5原来没有试验品,故5-4与5-5没有交换。

48

85

136

24

66

交换后

2h後初期 33.5 36.2 33.9 38.6 #VALUE! 33.1 33.5 33.8 32.3 30.5 36.2 32.3 34.1 #VALUE! #VALUE! #VALUE! 34.2 36.4 43.3 34.9