SMT专业参数

smt焊接工艺技术指标

smt焊接工艺技术指标SMT(表面贴装技术)焊接工艺是电子元器件制造中最常用的一种技术,它具有高度自动化、生产效率高、质量可控等优点。

然而,为了确保SMT焊接质量达到要求,就需要严格控制焊接工艺中的一些关键技术指标。

首先是焊膏的粘度。

焊膏的粘度直接关系到其在印刷过程中的质量表现,过高或过低的粘度都会造成印刷不良。

一般来说,焊膏的粘度应在20-150Pa·S之间。

其次是印刷厚度。

印刷过厚会导致焊膏流动性差,焊点形状不良;印刷过薄则可能损失太多的焊膏,导致焊点的强度不够。

因此,印刷厚度应在100-200μm之间。

第三是SMT元件的精确度。

在SMT焊接过程中,元件的位置精确度对焊接质量至关重要。

常见的精确度指标有元件与焊盘之间的中心偏差、角度偏差等。

一般要求中心偏差控制在0.2mm以内,角度偏差控制在0.1°以内。

接下来是回流焊的温度曲线。

回流焊是将印刷的焊膏通过加热使其熔化,然后再冷却固化。

为了确保焊接的可靠性,需要控制好回流焊的温度曲线。

一般来说,回流焊的升温速率应控制在1-3℃/s之间,峰值温度应根据焊膏的规格来确定,常见的峰值温度为230-260℃,保温时间应在60-90s之间。

此外,还有贴片机的放料精度。

SMT焊接过程中,贴片机放料的精度决定了元件与焊盘之间的精确度。

常用的放料精度指标有X轴、Y轴方向的偏差。

一般要求X轴、Y轴方向的偏差控制在±0.05mm以内。

最后是可靠性测试。

在SMT焊接工艺中,可靠性测试是评估焊接质量是否达到要求的重要指标之一。

常见的可靠性测试有剪切力测试、耐热性测试、振动测试、冷热冲击测试等。

通过可靠性测试,可以评估焊接过程中是否存在缺陷或潜在问题。

综上所述,SMT焊接工艺技术指标是确保SMT焊接质量达到要求的重要因素。

在实际生产中,需要控制好焊膏的粘度、印刷厚度、元件的精确度、回流焊的温度曲线、贴片机的放料精度等。

通过严格控制这些指标,可以保证焊接质量的可靠性和稳定性。

SMT红胶技术参数

贴片红胶技术参数一、产品简介及用途贴片红胶是一种单组份、高温快速固化的环氧粘剂,用于印刷线路板上SMD元件粘接,拥有优异的触变性,适用于高速SMT贴片机点胶及钢网印刷,固化后粘接强度高。

二、固化前资料持性外观红色凝胶体信服值(250C,pa)600比重(250C,g/cm31.2粘度(5rpm250C)330000触变指数8.0闪点(TCC)>900C颗粒尺寸15um铜镜腐化无腐化三、储藏条件2-80C温度下,阴凉干燥处,可存放6个月;常温下(250C)可存放1个月。

四、使用方法及注意事项冷藏储藏的须回温此后方可使用,30ml针筒须1小时,300ml装须24小时。

储胶罐或点胶嘴温度处于300C-350C有助于改进高速点胶收效。

注意事项:(1)为防备污染未用胶液,不能够将任何胶液倒回原包装内。

(2)胶液裸置于空气中,会吸取微量水份影响性能,故应尽量防备。

在钢网印刷时,请勿将印好红胶的线路板置于空气中太长时间,应赶忙贴片固化,如有条件,应控制空气湿度。

五、固化条件合适的固化条件一般是1500C加热90-120秒,固化速度及最后粘接强度与固化温度及时间实质生产过程中,整个加热时间要比图中标的长一些,因为有一段预热时间。

六、固化后资料性能及特点密度(250C,g/cm3)1.3热膨胀系数um/m/0CASTME831-86250C-700C51900C-1500C160导热系数ASTMC177,W.M-1.K-10.26比热KJ.Kg-1.K-10.3玻璃化转变温度(0C)105介电常数3.8(100KHz)介电正切0.014(100KHz)体积电阻率ASTMD2572*1015Ω.CM表面电阻率ASTMD2572*1015Ω电化学腐化DIN53489AN-1.2剪切强度(喷吵低碳钢片)n/mmASTMD100224拉脱强度n(C-1206,FR4裸露线路板)61扭矩强度n.mm(C-1206,FR4裸露线路板)52七、耐环境性能试验方法:ISO4587/ASTMD1002剪切强度试验资料:GBMS搭剪试片固化方法:在1500C固化30分钟热强度0-50050100150Temperature0C强度保有率的%温度,0C八、耐化学/溶剂性能在注明温度下老化,在220C试验下初始强度剩有率%条件温度100hr500hr1000hr空气220C100100100空气1500C95959098%RH:400C908075九、耐热焊料浸渍性依照IPCSM817(2.4.421)标准,产品3609经过热焊料浸渍试验合格。

参数SMT全套范文

参数SMT全套范文SMT是Surface Mount Technology的缩写,即表面贴装技术。

它是一种电子元器件安装技术,将电子元器件直接焊接在印刷电路板(PCB)的表面上,取代了传统的插拔式元器件安装方式。

SMT技术的发展和广泛应用,极大地提高了电子产品的生产效率和性能。

SMT技术的全套参数主要包括以下几个方面:1.组件尺寸:这是指电子元器件的尺寸大小。

SMT技术可以处理不同尺寸的元器件,从非常小的微型元器件到较大的功率元器件都可以进行贴装。

通常来说,小型元器件尺寸在几毫米到几十毫米之间,大型元器件尺寸可以达到几厘米以上。

2.焊盘间距:这是指PCB上焊盘(即元器件与PCB连接的焊接点)之间的间距。

焊盘间距必须与元器件的引脚间距匹配,以确保元器件可以正确安装在PCB上。

对于SMT技术而言,焊盘间距可以非常小,通常在0.5毫米到2毫米之间。

3.贴装精度:这是指元器件安装的精度要求。

SMT技术可以实现非常高的贴装精度,通常可以在数十微米范围内实现。

这种高精度的贴装让电子产品在工作时更加稳定可靠,减少了信号传输时的误差和损耗。

4.贴装速度:这是指SMT设备的贴装速度。

随着SMT设备技术的不断发展,贴装速度越来越快。

现在的高速SMT设备可以每小时贴装数以万计的元器件,大大提高了生产效率。

5.焊接方式:SMT技术主要采用的是热风炉焊接方式,即通过热风炉将电子元器件和PCB上的焊膏加热,使得焊膏熔化,并与焊盘实现焊接。

这种焊接方式可以快速、准确地完成焊接过程,且焊点质量好,焊接强度高。

6.设备及工艺参数:SMT技术需要使用各种设备和工艺参数配合完成贴装过程,常见的设备包括贴装机、热风炉、贴装头、传送带等。

而工艺参数包括热风炉温度、焊接时间、贴装头压力等。

这些参数需要根据元器件的特性和要求进行调整,以保证整个贴装过程的质量和稳定性。

总结起来,SMT全套参数不仅包括了元器件的尺寸、焊盘间距和贴装精度等方面的要求,还包括了SMT设备的贴装速度、焊接方式以及设备和工艺参数等。

参数-SMT全套

1.视觉全自动印刷机(G3)主要特点:1.马达驱动刮刀升降,悬浮式印刷头;2.标准型不锈钢刮刀,刮刀角度固定为60°,长度330mm,可选:橡胶刮刀;3.双照视觉对准系统,可选择单照;4.全新网板清洗系统,喷淋式清洗纸润湿系统,干式/湿式/真空可编程网板清洗系统;5.无缝式钢导轨,导轨数控自动调宽系统;6.X、Y、θ方向自动调整工作台组件;7.印刷精度:±0.025mm,可印刷0603(0201英制)片状元件,0.4mmPITCH的QFP;8.精密滚珠丝杆定位,重复印刷精度:±0.01mm;9.标准网板夹持组件;10.多层软件结构设计,内建式软件诊断系统;11.WindowsXP系统,默认中文操作界面,可方便的切换成英文操作界面;12.标准SMEMA接口;13.三色灯塔,声光报警;14.传送方向:左至右(标准);右至左,左至左,右至右可设置15.17“液晶显示器16.三段脱模,脱模速度、距离软件可调17.G3设备通过CE认证18.双层平台面积400(X)*360(Y)mm19.工作台调节范围X=±5mm Y=±5mm θ=±2°20.网框尺寸520(X)*420(Y)mm—737(X)×737(Y)mm21.PCB尺寸50(X)*50(Y)mm—400(X)*350(Y)mm22.PCB厚度0.2mm~6mm23.印刷速度0~200mm/s24.PCB夹持装置方式侧向夹紧,非拉片Z向夹紧,磁性顶针/真空吸盘;25.标准刮刀长度330mm26.刮刀压力0~20kgf27.传送高度900±20mm28.气源压力0.45~0.6MPa29.电源220V AC 50~60HZ30.耗气量0.5L/Min31.额定功率3.0KW32.重量950kg33.设备尺寸L1141mm * W1410mm * H1460 mm可选配:1.导轨只有侧夹,没有Z向夹紧;2.刮刀升降可选用气缸控制;3.刮刀长度可选范围140~420mm;4.2D检测模块2.G0半自动锡膏印刷机1.1主要配置及性能特点--印刷刮刀采用直线导轨及马达驱动,印刷速度可变频控制,参数设定方便,确保印刷的稳定;--翻转式刮刀头设计,清洁刮刀无需拆卸,省时方便;刮刀压力、刮刀角度可手动调节;--印刷头可根据印刷范围前后调节,网框臂可分别左右调整,适应不同尺寸钢网的需要;--组合式万用工作台,调节方便、稳定可靠,可依PCB基板大小设定安置顶针和真空吸盘,使装夹更加快速、容易;--网框升降采用气缸及导柱传动,具有较高的刚性且升降稳定可靠;--具有PCB板与丝网间隙的微调装置,保证PCB板与钢网帖合稳定;--整机采用PLC控制,可智能化管理生产过程;1.2整机规格参数指标--工作台面积:500mm×320mm--工作台调节范围:X=±5mm Y=±5mm θ=±2°--框架尺寸:340mm×470mm ~650 mm×550 mm--PCB尺寸:50mm×50 mm~330 mm×250 mm--PCB厚度:0.4mm ~6 mm--印刷速度:0~100 mm/s--定位方式:定位销、顶针、真空吸盘--标准刮刀长度:250mm(140mm~420mm可选)--刮刀压力:0~20 kgf--工作台高度:820±20mm--气源压力:0.4~0.6MPa--电源:220V AC 50~60HZ--额定功率:0.2KW--重量:300kg--设备尺寸:860mm(L)×865mm(W)×1550 mm(H)3.半自动印刷机(SEM-300)主要特点:1. 采用精密滚珠直线导轨,配合调速马达传动, 确保印刷之稳定性和精密度,印刷精度:+/-0.05mm;2.刮刀压力和印刷速度可调,精密可调压力表;3. 悬浮式刮刀系统;4. 组合式工作台,可依PCB基板大小设定安置顶针和真空吸咀,对于多品种基板的转换较为方便;5. 无论单双面PCB基板均可作业;6. 精密电路控制,实现半自动印刷流程;7. 可印刷0.5mm间距的焊盘;8. 刮刀行程:Max:380mm;刮刀可调高度:0~12mm;网框可调高度:0~11mm;9. 定位方式:销针定位+真空定位;(6个真空吸盘,4*4=16个支撑顶针)其它:--平台面积:400(X)*400(Y)mm--工作台调节范围:X=±5mm Y=±5mm θ=±2°--网框尺寸:420(X)*370(Y)mm—650(X)*550(Y)mm--PCB尺寸:50(X)*50(Y)mm—330(X)*250(Y)mm--PCB厚度:0.4mm~3mm--印刷速度:0~76mm/s--标准刮刀长度:280mm(其它:140~420mm可选;如果选标准280mm,注意小网框420(X)*370(Y)等能否印刷);--刮刀压力:0~15kgf--气源压力:0.45~0.6MPa--电源:220V AC 50~60HZ--额定功率: 0.2KW--耗气量:0.3L/Min--重量:250kg--设备尺寸:L820*W850*H1465mm4.全自动PCB上料装置(LD-300)规格:- 基板尺寸:Min W50*L50- MaxW250*L330mm- 传送高度:900±20mm- 步距选择:10,20,30,40,50mm- 料架尺寸:W320*L350*H570mm- 料架搭载总数:3个- 电源:AC 220V 200W- 气源:5-6bar- 机身尺寸:L1250*W860*H1220mm- 方向:左至右5.全自动PCB下料装置(UL-300)规格:-基板尺寸:Min W50*L50-MaxW250*L330mm -传送高度:900±20mm-步距选择:10,20,30,40,50mm-料架尺寸:W320*L350*H570mm-料架搭载总数:3个-电源:AC 220V 240W-气源:5-6bar-机身尺寸:L1820*W860*H1220mm-方向:左至右6.先进泛用贴片机(SM421S)包括:6个吸嘴及6套相机元件识别系统35MM FOV 固定相机Y轴双马达伺服驱动系统IT 智能喂料器接口单边喂料器基座可安排60支8mm带式喂料器基准点识别相机36孔位自动吸嘴更换装置15"彩色液晶显示屏3段传送系统自动转导宽度调整PCB边夹紧装置喂料器过程跟踪检测感应器Windows XP 操作系统顺序及喂料排序自动优化程序标准吸嘴一套SMEMA 工具包电源: AC200 / 208 / 220 / 240 / 380 / 415V 50/60Hz,3相, RMS 3kV A(Max.4.7kV A)气源: 0.5~0.7MPa(5.1~7.1kgf /㎠), 260N ℓ/min重量: 1,800Kg设备尺寸: 1,650(L)×1,690(D)×1,535(H)7. 先进泛用贴片机(SM421)包括:6个吸嘴及6套相机元件识别系统35MM FOV 固定相机Y轴双马达伺服驱动系统IT 智能喂料器接口双边喂料器基座可安排120支8mm带式喂料器基准点识别相机36孔位自动吸嘴更换装置15"彩色液晶显示屏3段传送系统自动转导宽度调整PCB边夹紧装置喂料器过程跟踪检测感应器Windows XP 操作系统顺序及喂料排序自动优化程序标准吸嘴一套SMEMA 工具包电源: AC200 / 208 / 220 / 240 / 380 / 415V 50/60Hz,3相, RMS 3kV A(Max.4.7kV A)气源: 0.5~0.7MPa(5.1~7.1kgf /㎠), 260N ℓ/min重量: 1,800Kg设备尺寸: 1,650(L)×1,690(D)×1,535(H)8.三星高速贴片机(SM431)包括:方向:左至右1) 速度52,000CPH(最佳条件)2) 双臂Y轴双伺服驱动系统3) 双臂共16个贴装头高速飞行图像识别系统-元件适应范围:0402mm Chip to □12mm-贴装精度:±50µm@3σ4) 适用新SM喂料系统-适用不停机喂料器-适用滑轨方式的喂料器-LED显示喂料器状况5)双传送系统- 双传送模式:330 x 250 (2 PCB)- 单传送模式:460 x 460 (1PCB)6)可放84支8mm喂料器7)具有以供前后操作的LCD显示器8)自动换嘴装置9)Windows XP操作系统10)安全盖11)工具包9.三星高速贴片机(SM411)包括:方向:左至右1) 速度42,000CPH(IPC 9850 标准)2) 双臂Y轴双伺服驱动系统3) 双臂共12个贴装头高速飞行图像识别系统-元件适应范围:0603mm Chip to □14mm-贴装精度:±50µm@3σ4) 适用新SM喂料系统-适用不停机喂料器-适用滑轨方式的喂料器-LED显示喂料器状况5)双传送系统- 双传送模式:510 x 250 (2 PCB)- 单传送模式:510 x 460 (1PCB)6)可放120支8mm喂料器7)具有以供前后操作的LCD显示器8)自动换嘴装置9)Windows XP操作系统10)安全盖11)工具包10.接驳检查装置(NC-300E)- 具有上下位机通信- 电眼控制, PCB板检查位置可调- 机身尺寸:L1000*H900mm- PCB板宽度: 50-350mm- 方向:左至右(可以订右到左)* 带灯架、PLC程序控制为非标配置,需在合同/订单上注明11. 接驳检查装置(NC-300B)- 电眼控制,PCB检查位置可调- 机身尺寸:L1000*W750*H900mm- PCB宽度:max.30-300mm- 方向:左至右12.无铅热风回流炉(Genesis 608E)规格:1)加热部分—增压式强制热风系统,直联高温马达驱动,焊接区变频调整风速—8个加温区,16个加热模块(上8个/下8个),独立温控及开关—温度控制范围:室温-320℃—温度控制精度:±1℃(静态)—基板横向温度偏差: ±2℃2)冷却部分—增压式强制冷却—冷却长度1000MM—冷却区温度显示3)控制部分—PC+PLC控制系统,Windows操作界面,中英文繁简体在线自由切换, LCD显示器—分段式加热功能,—热风马达异常警报—温度曲线分析,存储,调用功能,—热冲击度可控4)传动部分—链条及W560mm网带同步传输(标准)—传送速度:0.35M-1.5M/Min,精度±2mm/min—传送高度及方向:900±20mm, 左至右(标准)—PCB宽度:min50mm~max440mm—基板元件高度:上层Max30mm,下层Max20mm—手动导轨调宽—两段式导轨5)保护系统—温度超差、传送速度超差、掉板警报—内置电脑及传输UPS—链条自动润滑功能—电脑自我诊断—操作员密码管理,操作记录—延时关机功能6)助焊剂直排装置7)机器规格—机身尺寸:L5040*W1430*H1535mm—电源: AC 3Ф5W 380V 50/60HZ—额定功率:46KW13.无铅热风回流炉(WINPLUS-8)包括:—增压式强制热风系统,直联高温马达驱动—8个加温区,16个加热模块(上8个/下8个),独立温控及开关—对流风机强制冷却—PC+PLC控制, Windows操作界面,中英文繁简体在线自由切换, LCD显示器—温度曲线分析,存储,调用功能—电动自锁式炉体开闭—不锈钢炉膛—链条及网带同步传输—内置电脑及传输UPS—链条自动润滑装置规格:—基板尺寸:L50*W50~L400*W440mm—基板零件高度:以链条加长轴为基准:+30mm,-20mm—传送速度:0.35-1.5M/Min 无级调速—网带传送高度:900±20mm—温度控制范围:室温-320℃—温度控制精度:±1℃(静态)—基板横向温度偏差: ±2℃—升温时间:约20分钟—系统自我诊断及警报,延时关机功能—温度超差警报—传送方向:左至右(标准)—机身尺寸:L4675*W1200*H1610mm—电源: AC 3Ф5W 380V 50/60HZ—额定功率:50KW14.SMT接驳台(BC-300E)- 具有上下位机通信- 电眼控制, 机器尾部检测位- 机身尺寸:L800*H900mm- PCB板宽度: 50-350mm- 方向:左至右(可以订右到左)* 带灯架、PLC程序控制为非标配置,需在合同/订单上注明。

SMT贴片机选型之技术参数确认

SMT贴片机选型之技术参数确认一、SMT贴片机精度:贴片定位精度、分辨率、重复精度1、贴片定位精度。

定位精度是元器件贴装后相对于印制板标准的目标贴装位置的偏移量。

贴片机的定位精度主要取决于贴片头在X、Y导轨上的移动精度,以及贴片头Z轴的旋转精度,同时与CCD的分辨率、PCB设计、元件尺寸精度误差、编程等因素有关。

由于元器件在包装中位置是随机存放的,故SMT贴片头拾取后器件有X,Y,3个自由度,与PCB上焊盘位置对中过程中,存在AX,AY△O3个误差量,其中△X,△Y是由贴片机机械定位系统位移造成的,又称为位移误差,△O是由贴片头中x轴旋转校正系统造成的,又称为旋转误差。

好的定位精度。

但有时定位好的机器,由于装配不当,调节不好。

也会出现贴片后有规律地偏向一个方向的问题,但它是有规律的。

此时重新调节机器,可将它校正过来。

2、重复精度。

重复精度是描述SMT贴片机重复地返回设定贴片位置的能力。

准确地说,每个运动系统的X导轨、Y导轨和O均有各自的重复精度,它们综合的结果体现出SMT贴片机的贴片精度,因此SMT贴片机所给出的样本精度,通常是以贴片机的重复精度来表征的。

3、分辨率。

分率是指贴片机机械位移的最小增量。

它取决于伺服马达和轴驱动机构上的旋转或线性编码器的分辨率,是贴片机所采取的实现高精度贴片的手段。

目前,好的贴片机分辨率已做到0.0024°/脉冲,即当贴片头接收到一个脉冲的指令,它仅会旋转0.0024°。

通常情况下,采用光尺磁尺的贴片机的分辨率要高于使用编码的贴片机的分率。

在全面描述机器性能时很少使用分辨率,故它也不出现在SMT贴片机的技术规格中,只有当比较贴片机性能时才采用分率这一性上述三者之间的关系是相互关联的,通常分辦率是基础,采用高分辨率的手段决定了贴片机能指标。

SMT贴片机精度影响因素:PCB制造误差、元器件误差、元器件引脚与焊盘图形的匹配性;贴片程序编制的好坏;X-Y定位系统的精确性、元器件定心机构的精确性、贴装工具的旋转误差、贴片机本身的分辨率。

SMT工艺设计规范

2.4 PCB焊盘设计 焊盘设计总的规则是元件的焊盘投影必须落在PCB焊盘之内,且周围留有一定的剩余 面积以利形成带弧度的焊接表面,焊盘设计应对称,双端元件两个焊盘尺寸一致。

各类型元件的焊盘具体尺寸见图表1及图示。

W L D

1)焊盘长度L=元件焊盘长度+元件焊盘高度+0.25 (mm) 2)焊盘宽度W=元件宽度+0.25 (mm) 3)焊盘间距D=元件焊盘间距-0.25(mm) 4)具体尺寸见表1 表1 普通片状元件的焊盘设计尺寸备查表

5mm 宽的工艺边 贴片完成后去除

2.3 PCB拼板设计 2.3.1对于尺寸小于50×50mm的PCB,可以设计成拼板,如图所示。但拼板后的总尺寸又 不能超出L510×W460mm的范围(包括附加的工艺边),各小拼板的方向尽量保持一致,并维 持长边在PCB的流向方向,丝印文字正对人眼。各拼板之间采用V-CUT半切口连接,如图7所 示。即两面各切入1/3的深度,中间保留1/3的板厚,可用手工很方便的分离。 在电路设计中 可直接将PCB实体拷贝拼接在一起,板间留0.3mm的余量用于切口,但注意应将完全靠边的 铜箔线路从板边往内收缩至少0.75mm,避免PCB切口加工时刀具伤及铜箔线路。采用V-CUT 拼板的PCB厚度一般不超过3.5mm。 2.3.2从设备的综合利用率和生产效率出发,我们公司自动贴片机基本按1+1配置,为最大限 度的提高设备单位产能,这样对我们前期拼板及拼板后元件有一个基本的规定,当拼板后元 件点数不少于420点,这样就达到SMT设备生产效率最大化。

焊盘从引脚弯折处开始,到元件脚边缘结束,四周再向外延伸0.3mm。 晶体管焊盘设计

焊盘从元件脚弯折处开始,到元件脚边沿结束,四周再向外延伸0.3mm。

普通集成电路芯片焊盘设计

smt学习知识点总结

smt学习知识点总结随着信息技术的发展,越来越多的企业和组织开始关注SMT(Surface Mount Technology)技术,这一先进的制造技术在电子产品制造领域具有广泛的应用。

作为一项复杂的技术,SMT需要掌握一定的知识和技能才能运用到实际生产中。

本文将对SMT技术的相关知识点进行总结,希望对初学者和相关领域的人士有所帮助。

一、SMT工艺的基本概念1. SMT的定义SMT是一种在PCB(Printed Circuit Board,印刷电路板)上进行电子元件表面安装的技术。

与传统的插件组装技术相比,SMT可以更好地提高电路板的集成度、可靠性和性能。

SMT技术的出现极大地推动了电子产品制造工艺的进步,被广泛应用于手机、电视、电脑等各种现代电子产品中。

2. SMT的优势SMT相对于传统的插件组装技术有诸多优势,包括PCB空间利用率高、生产效率高、成本低、可靠性高等。

另外,SMT还可以实现自动化生产,大大减少了人力资源的消耗,提高了生产效率。

3. SMT工艺的发展SMT技术自上世纪80年代开始应用于电子产品制造领域,经过几十年的发展,目前已经形成了一套完整的SMT工艺流程和相关标准。

随着电子产品的不断升级换代,SMT工艺也在不断地演进和完善。

二、SMT工艺的关键环节1. 印刷印刷是SMT工艺的第一步,主要是通过印刷机将焊膏印在PCB上,以确保焊膏的均匀分布和精准定位。

印刷的质量直接影响着后续工序的质量和生产效率。

2. 贴片贴片是SMT工艺的核心环节,主要完成组件的自动精确定位和粘贴。

贴片机能够根据电路板上的元件位置信息,自动识别、抓取和贴装元件。

在这一环节需要注意的是组件的吸附力、位置精度和贴合质量。

3. 回流焊回流焊是SMT工艺中最关键的环节之一,主要是通过加热回流炉使焊膏和元件焊盘熔化并形成可靠的焊接。

回流焊质量直接决定了焊接质量和可靠性。

4. 检测检测是SMT工艺中不可或缺的环节,主要包括AOI(Automated Optical Inspection,自动光学检测)、AXI(Automated X-ray Inspection,自动X光检测)等检测方式。

SMT设备性能参数对生产基本的工艺要求

SMT设备性能参数对生产基本的工艺要求针对在实际的生产中设备与工艺的可制造性出现的冲突异常,现将一些在实际操作中常使用及注意事项的要求参数整理汇总,同时将经常出现的一些工艺上要求汇总与大家分享一下以便我们共同努力提高制程能力,详细如下:AI设备参数要求:SMT设备参数要求:二:550mm*650mm网框,铝框厚度25.4mm,铝框宽度38.1mm。

三:29*29英寸,网框尺寸736mm*736mm,铝框厚度40.00mm,铝框宽度40.00mm。

制程中不良案例分析及改善措施一、自动插件时,发现供料的MZ31-04M 400-500Ω热敏电阻出现引脚断裂的不良现象(见附图)。

引脚插件时断裂对自动插件设备造成损坏隐患;且从引脚断裂面分析,部分物料可能存在电性能不良可能原因:从提供的图片来分析为表面受力,工序周转时个别产品受到撞击,本体所承受的拉力较小,易断;测阻值时没有能对已受到的外力的产品测出。

措施:焊接工序增加外观全检,工序周转时由专人操作避免粗暴作业;控制锡炉的温度每小时做到点检,由QC及生产小组长监督与抽查;阻值测试现调整为全检;对员工培训。

二、发现FR105编带脱胶严重,影响机插:产生不良的原因有以下两种可能:1、在后道编带过程中,由于操作人员调试不当,没有将机器的压轮调节到位,从而使该批编带由于没有压紧,在运输过程中的受到各种力作用使得编带松动、脱胶。

2、该批次的编带粘性不良。

改善控制措施:1、对于原因一,我们对作业记录及同一机器当天其它批次的产品进行检查,并没有发现任何异常。

2、对于原因二,由于我司IQC对编带粘性没有检验手段,我们已经与供应联系,让其分析产生不良的原因,并进行整改。

3、针对我司目前对编带粘性没有检验手段这一情况,我司已经组织相关人员进行制定,目前工作正在进行中。

三、使用过程中发现有一盘二极管存在本体不齐的现象;原因:主要是胶带粘合不紧密造成。

四、引脚从根部脱焊断裂在自动插件生产时,发现供料的RY 2W301 J 编带小型电阻在引脚打弯时有引脚从根部断裂的现象,查看引脚断口可以看出引脚端部未形成良好焊点(见附图)。

SMT工艺参数更改说明

修改日期

文件参数

实际使用参数

记录人

确认人

备注(修改原因)

1

2017/11/14

印刷机-

印刷速度:50

印刷机-

印刷速度:35

XXX

SSS

降低印刷速度,填充饱满,IC引脚下锡成型更好

说明

工序+

修改参数

工序+

修改参数

记录人与确认人不可是同一个人

填写当时更改的原因、后参数效果

2

压力大小参考范围:0.2~0.3mpa;胶嘴温度参考范围:30~35℃

3、其余车间操作人员不可调的工艺参数(贴片机、回流焊、SPI检测机、AOI检测机),如有实际需求使用参数与工艺文件规定参数与实际不符,须反馈工艺人员,由工艺人员进行确认、调整,并签字做相应记录,记录模板如下表所示。

表3车间人员调整参数记录表

3

脱模速度

(1~10)mm/s

4

脱模距离

(1~3)mm

5

印刷间隙

(0~0.50)mm

6

自动清洗频率

a)钢网开口大小及开口间距≤0.65 mm的网钢板,每印刷3~5块印制电路板清洗1次;

b)钢网开口大小及开口间距>0.65 mm的网钢板,每印刷6~15块印制电路板清洗1次。

2、点胶机设备按照点胶工艺规程进行调节胶量与位置,压力与温度调节按照如下范围调整:

关于于SMT工序工艺参数调整说明

为规范SMT工艺参数,规范车间操作人员实际作业,针对SMT工艺参数调整作如下说明(如下表1)。

表1SMT工序可调整分类

序号

工序名称

车间人员可调性

备注

1

印刷机

车间人员可调

2

smt工艺技术尺寸

smt工艺技术尺寸SMT(表面贴装技术)是一种电子元器件安装技术,通过在电子电路板上直接焊接表面组件,而不是通过传统的插座式连接。

SMT技术具有高效、高质、高密度的特点,已成为现代电子制造业的主流技术。

在SMT工艺中,尺寸是一个非常重要的因素。

正确的尺寸控制可以确保电子组件的安装精度和稳定性,从而提高电子产品的质量和可靠性。

在SMT工艺中,主要涉及到两类尺寸,一类是电子元件的尺寸,一类是电路板的尺寸。

对于电子元件的尺寸,主要有两个方面需要考虑:引脚间距和封装尺寸。

引脚间距是指元件上的引脚之间的距离。

在SMT工艺中,引脚间距通常为0.5mm或0.4mm。

这种小间距可以大大提高电路板上元件的密度,使得电路板上可以安装更多的元件,从而提高电子产品的功能和性能。

封装尺寸是指元件的外部尺寸。

不同的元件有不同的封装尺寸,常见的有0603、0805、1206等。

这些数字代表了元件的长宽尺寸,比如0603表示元件的尺寸为0.06英寸×0.03英寸。

封装尺寸的选择需要根据实际的电路设计需求来确定。

对于电路板的尺寸,主要有两个方面需要考虑:长宽尺寸和厚度尺寸。

电路板的长宽尺寸通常根据实际的产品尺寸来确定,可以根据产品的功能和外形来决定电路板的大小。

厚度尺寸则需要根据电子元件的尺寸和焊接工艺来确定,确保元件的焊接质量和可靠性。

在SMT工艺中,尺寸的控制是非常关键的。

首先,需要根据电子元件的尺寸和电路板的尺寸来确定合适的焊接工艺参数,确保元件能够正确、稳定地焊接在电路板上。

其次,还需要对每一个环节进行精确的尺寸测量和控制,从元件的生产到电路板的生产,都需要严格控制尺寸的精度和稳定性。

总之,SMT工艺技术中的尺寸控制是非常重要的。

正确的尺寸控制可以确保电子元件的安装精度和稳定性,提高电子产品的质量和可靠性。

只有掌握好尺寸控制这一关键技术,才能够在竞争激烈的电子制造业中立于不败之地。

SMT工艺参数介绍

SMT技术培训

摩帝可XN63 CR32锡膏回流焊温度曲线

4、回流焊接(Reflow):

回流焊接的最高温度是在合金熔点的温度上再增 加30℃,Sn63合金的熔点是183℃,而回流焊接的最 高温度是183℃+30℃=213℃+5℃,亦即是218℃。在 最高温度的时间并不是很严格的,而且通常都不做测 量,因为它取决于您所使用的回流炉的种类。

2、冰柜中取出的焊锡膏,在工作环境温度下应放置8个小时后使用 。 3、焊锡膏使用前,应缓慢、均匀地搅拌1分钟左右。 4、暂时不用的焊锡膏,在工作环境温度下放置,要盖紧内、外盖。 5、摊放在网板上的焊锡膏,停用、不滚动时间最好不超过1个小时。

SMT技术培训

焊锡膏使用的几点建议

6、印过焊锡膏的PCB板,最好在1小时内过回流炉。 7、不要将用过的焊锡膏和新焊锡膏混装在一起。 8、不要将瓶内焊锡膏一次性全部放在网板上,应分批放入适量的

焊锡膏,保持网板上的焊锡膏的滚动和新鲜焊锡膏的使用。 。 9、焊锡膏的使用,应遵循先进先出的原则。

SMT技术培训

波峰焊典型工艺温度曲线

SMT技术培训

典型情况下波峰焊接的预热温度

单面混装 双面通孔 双面混装 多层通孔 多层混装

80--85°C 94--107°C 94--107°C 94--121°C 94--121°C

SMT技术培训

不同助焊剂的波峰焊预热温度

• 一般溶剂型助焊剂: 70--90°C • 水溶剂型助焊剂 : 100--110°C • 免清洗型助焊剂 : 90--110°C

SMT技术培训

ANY QUESTION?

5、冷却Cooling

冷却时降温的最大极限是4℃/秒,冷却速率太快 的结果在焊接表面或许有裂痕。如果冷却太慢的话, 在焊接表面或许就比较黯淡,原因是在焊锡合金中有 较大的铅的结晶体在扩散。

SMT工艺参数设定表

数设定

参数

产品

反面

正面

印刷速度

前括刀压力

后括刀压力

脱模速度

清洁模式

手工擦拭频率

钢网厚度

锡膏高度

设备名称

回流焊

参数设

定

参数 产品

链条速度 第一温区(上/下) 第二温区(上/下) 第三温区(上/下) 第四温区(上/下) 第五温区(上/下) 第六温区(上/下) 第七温区(上/下) 第八温区(上/下 第九温区(上/下) 第十温区(上/下) 第十一温区(上/下) 第十二温区(上/下)

设备名称

反面Leabharlann 正面波峰焊 参数设 定参数 产品

链条速度 第一温区(上/下) 第二温区(上/下) 第三温区(上/下)

锡波高度(主) 锡波高度(小)

锡条型号 助焊型号 设备名称

手焊参 数设定

参数 产品

手焊点位 烙铁温度 焊接时间 助焊笔 焊锡丝

SMT手

工装配

参数

参数

产品

装配点位1 装配点位2 装配点位3 装配点位4 装配点位5 装配点位6

扭力设定

扭力设定值

压接参

数设定

参数

产品

压接点位1 压接点位2 压接点位3 压接点位4 压接点位5 压接点位6

压力设定

点位 实测锡厚 点位 实测锡厚

SMT工艺参数介绍

自动化程度高

可靠性高

灵活性高

可以实现自动化生产, 提高生产效率和产品质

量。

焊接可靠性强,可以减 少产品故障和维修成本。

可以快速适应不同产品 种类的生产需求,灵活

度高。

SMT设备与工具

02

贴片机

01

02

03

贴片速度

贴片机的贴片速度是衡量 其性能的重要参数,它决 定了生产效率。

贴片精度

光学放大倍数

指检测系统中的光学放大倍数,通常以“倍数”为单位。

检测光源类型

指检测系统中使用的光源类型,如LED光源、卤素光源等。

SMT工艺材料

04

焊料

焊料是用于将电子元件与 PCB板连接起来的金属材 料。

焊料的熔点是关键参数, 需要根据不同的元件和工 艺要求选择合适的熔点。

ABCD

常见的焊料有锡铅合金、 纯锡、纯铅等,其中锡铅 合金应用最为广泛。

贴片机的贴片精度决定了 元器件贴装的准确性和可 靠性,是保证产品质量的 关键。

吸嘴类型和数量

吸嘴的类型和数量影响贴 片机对不同元器件的适应 性和贴装速度。

印刷机

印刷精度

印刷机的印刷精度决定了 焊锡膏的分布精度,直接 影响到元器件的焊接质量。

印刷速度

印刷机的印刷速度决定了 生产效率,是印刷机性能 的重要指标。

焊料的成分和纯度对焊接 质量有很大影响,杂质过 多或成分不均会导致焊接 不良。

胶水

01

02

03

04

胶水在SMT工艺中主要用于 固定电子元件,防止其移动或

脱落。

常见的胶水有热熔胶、快干胶 、环氧胶等。

胶水的粘度、固化时间和粘附 力是关键参数,需要根据元件 的尺寸和工艺要求选择合适的

SMT工艺参数介绍

SMT技术培训

摩帝可XN63 CR32锡膏回流焊温度曲线

内的时间是40~60秒。如果这个时间过长的话,焊接 表面将会是没光泽的,灰暗的和使松香炭化,如果时 间低于30秒,松香不会产生足够湿润和在一些大的焊 盘引线上产生较差的金属化合物(即焊接不牢)。

5、冷却Cooling

冷却时降温的最大极限是4℃/秒,冷却速率太快 的结果在焊接表面或许有裂痕。如果冷却太慢的话, 在焊接表面或许就比较黯淡,原因是在焊锡合金中有 较大的铅的结晶体在扩散。

SMT技术培训

SMT工艺与技术

SMT技术培训 再流焊典型工艺温度曲线

温度 215-235 200 ≤10s

150

I区

II 区 60-120s

III 区 20-30s

IV 区 时间

SMT技术培训

摩帝可XN63 CR32锡膏回流焊温度曲线

1、斜坡(1)(Ramp 1) 这个区域最大的梯度是2℃/秒,当升温率超过 2℃,将会产生锡珠和崩塌。 2、预热(Preheat) 预热的温度通常是从100℃到150℃开始计算, 时间在70~120秒之间,这取决PCB基板的尺寸和 回流炉的性能。

SMT技术培训

焊锡膏使用的几点建议

1、储存温度:5℃~10℃,工作环境温度:20℃~25℃,相对 湿度:45%~65% 。 2、冰柜中取出的焊锡膏,在工作环境温度下应放置8个小时后使用 。 3、焊锡膏使用前,应缓慢、均匀地搅拌1分钟左右。 4、暂时不用的焊锡膏,在工作环境温度下放置,要盖紧内、外盖。 5、摊放在网板上的焊锡膏,停用、不滚动时间最好不超过1个小时。

SMT技术培训

ANY QUEST63 CR32锡膏回流焊温度曲线

3、斜坡(2)(Ramp 2) 这个区域的时间最好少于30秒以减少锡珠的 产生。从 150℃到 Sn63 合金的熔点 183℃这个区域, 升温的速率应当在2.5℃~3℃/秒,这是由于在这个 区域温度比较高这个实际情况和可以降低松香媒 体在到达合金的熔点183℃以上之前的挥发性。

SMT标准的焊盘参数设计

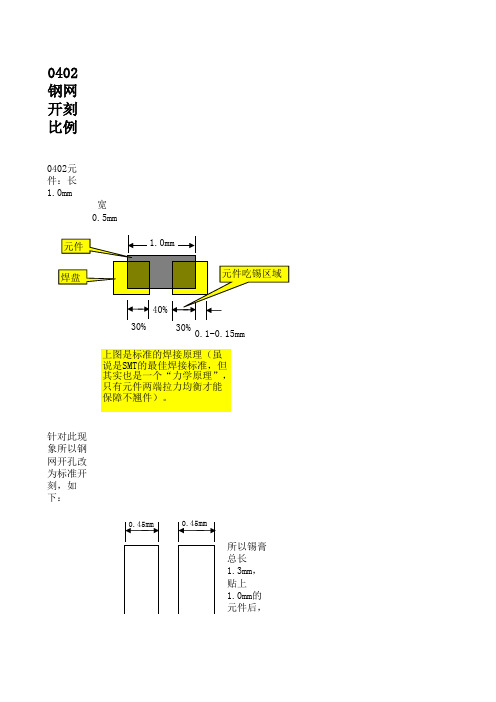

0402钢网开刻比例

0402元件:长 1.0mm

宽 0.5mm

针对此现象所以钢网开孔改为标准开刻,如下:

所以锡膏总长1.3mm,贴上1.0mm的元件后,

两端锡膏各延出0.15mm(如图)

根据以上经验,锡膏并非越多越好,只有比例适合才能保障直通率。

越多反而起到反作用(如图)

内距过宽,轻微偏差

即会导致翘件1.0mm 30%

30%40%0.1-0.15mm

上图是标准的焊接原理(虽

说是SMT 的最佳焊接标准,但

其实也是一个“力学原理”,只有元件两端拉力均衡才能

焊盘元件元件吃锡区域0.45mm 0.45mm

按焊盘比例开孔的

爬锡形状及高度按标准比例开孔的爬锡形状及高度

内距合理,但焊盘太长,如按焊盘比例开孔上锡,因在炉内锡膏溶化时两端会

存在约0.3S 的时间差,先溶化的一端因

溶化时产生的张力将元件拉过来,导致。

SMT贴片机选型之技术参数确认

SMT贴片机选型之技术参数确认一、SMT贴片机精度:贴片定位精度、分辨率、重复精度1、贴片定位精度。

定位精度是元器件贴装后相对于印制板标准的目标贴装位置的偏移量。

贴片机的定位精度主要取决于贴片头在X、Y导轨上的移动精度,以及贴片头Z轴的旋转精度,同时与CCD的分辨率、PCB设计、元件尺寸精度误差、编程等因素有关。

由于元器件在包装中位置是随机存放的,故SMT贴片头拾取后器件有X,Y,3个自由度,与PCB上焊盘位置对中过程中,存在AX,AY△O3个误差量,其中△X,△Y是由贴片机机械定位系统位移造成的,又称为位移误差,△O是由贴片头中x轴旋转校正系统造成的,又称为旋转误差。

好的定位精度。

但有时定位好的机器,由于装配不当,调节不好。

也会出现贴片后有规律地偏向一个方向的问题,但它是有规律的。

此时重新调节机器,可将它校正过来。

2、重复精度。

重复精度是描述SMT贴片机重复地返回设定贴片位置的能力。

准确地说,每个运动系统的X导轨、Y导轨和O均有各自的重复精度,它们综合的结果体现出SMT贴片机的贴片精度,因此SMT贴片机所给出的样本精度,通常是以贴片机的重复精度来表征的。

3、分辨率。

分率是指贴片机机械位移的最小增量。

它取决于伺服马达和轴驱动机构上的旋转或线性编码器的分辨率,是贴片机所采取的实现高精度贴片的手段。

目前,好的贴片机分辨率已做到0.0024°/脉冲,即当贴片头接收到一个脉冲的指令,它仅会旋转0.0024°。

通常情况下,采用光尺磁尺的贴片机的分辨率要高于使用编码的贴片机的分率。

在全面描述机器性能时很少使用分辨率,故它也不出现在SMT贴片机的技术规格中,只有当比较贴片机性能时才采用分率这一性上述三者之间的关系是相互关联的,通常分辦率是基础,采用高分辨率的手段决定了贴片机能指标。

SMT贴片机精度影响因素:PCB制造误差、元器件误差、元器件引脚与焊盘图形的匹配性;贴片程序编制的好坏;X-Y定位系统的精确性、元器件定心机构的精确性、贴装工具的旋转误差、贴片机本身的分辨率。

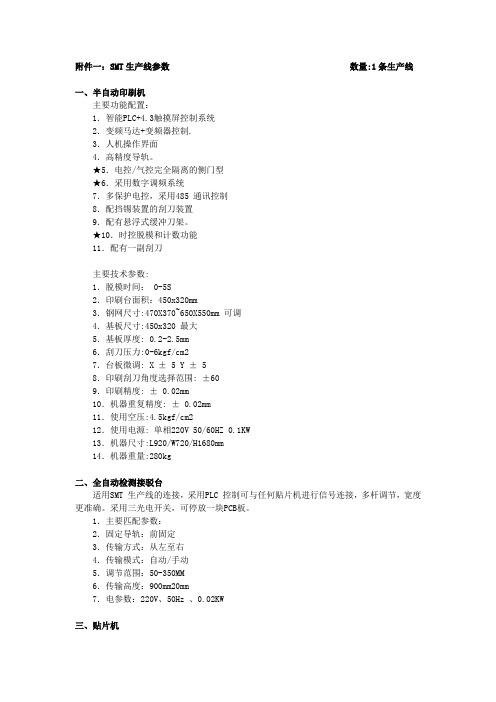

SMT生产线参数数量1条生产线

附件一:SMT生产线参数数量:1条生产线一、半自动印刷机主要功能配置:1.智能PLC+4.3触摸屏控制系统2.变频马达+变频器控制.3.人机操作界面4.高精度导轨。

★5.电控/气控完全隔离的侧门型★6.采用数字调频系统7.多保护电控,采用485 通讯控制8.配挡锡装置的刮刀装置9.配有悬浮式缓冲刀架。

★10.时控脱模和计数功能11.配有一副刮刀主要技术参数:1.脱模时间: 0-5S2.印刷台面积:450x320mm3.钢网尺寸:470X370~650X550mm 可调4.基板尺寸:450x320 最大5.基板厚度: 0.2-2.5mm6.刮刀压力:0-6kgf/cm27.台板微调: X ± 5 Y ± 58.印刷刮刀角度选择范围: ±609.印刷精度: ± 0.02mm10.机器重复精度: ± 0.02mm11.使用空压:4.5kgf/cm212.使用电源: 单相220V 50/60HZ 0.1KW13.机器尺寸:L920/W720/H1680mm14.机器重量:280kg二、全自动检测接驳台适用SMT 生产线的连接,采用PLC 控制可与任何贴片机进行信号连接,多杆调节,宽度更准确。

采用三光电开关,可停放一块PCB板。

1.主要匹配参数:2.固定导轨:前固定3.传输方式:从左至右4.传输模式:自动/手动5.调节范围:50-350MM6.传输高度:900mm20mm7.电参数:220V、50Hz 、0.02KW三、贴片机1.单臂6吸头(定制);2.飞行元件识别+固定识别;3.全面支持0402,0603,0805…0505,SOP 等封装;★4.操作模式:XP/WIN7 操作界面(与韩国三星SM系列操作软件相同)★5. 四段传速导轨+二个顶升平台6.进板时间:300mm 长PCB 板:2-3秒/片,600mm 长PCB 板:5-6秒/片。

7.贴片速度:最大工作速度28000片/每小时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

韩国三星

◆錫膏温度/解凍/攪拌 出冷蔵庫 解凍後 S面 焊錫面 C面 部品面 11-1208:30 / 11-1212:30 /

FL-VP860N

东莞科隆威自动 化设备有限公司

◆印刷條件/印刷機内温度 設定値 S面 焊錫面 C面 部品面 範例 刮刀 動作模式 印壓(N) 刮刀SP (mm/s) 空隙(mm) 版離模式 0 0 下降速度 下降距離 鋼板 (mm/s) (mm) cleaning 脱模速 脱模距 自动脱模 自动清洗 度:1离:12MM/S 2MM 脱模速 脱模距 自动脱模 自动清洗 度:1离:12MM/S 2MM 清潔 頻率 機內 溫度

2

贴片

贴片正常,无少件、多件 偏移现象

/

/

/

/

/

/

3

首件

首件OK

/

/

/

/

/

/

4

炉温

炉温正常,符合标准

/

/

/

/

/

/

5

4-QC-304B , 20090715

第 2 頁/共 2 頁

保存2年逾期作廢

3 180 180

4 180 180

5 180 180

6 220 220

7 240 240

8 260 260

9 / /

10 / /

11 / /

12 / / 237.4

基準

浸 83S 廻 42S 頂 236.7 頂 潤 焊 溫 溫 升温斜率1-4℃ 150-190℃,80-120S 220℃以上,40-80S 240+/-5℃ 區 區 區 區 區 240+/-5℃ /S

第 1 頁/共 2 頁

保存2年逾期作廢

◆問題点経歴書 機種名:800-24060010/37500008 No. 工程 問題点・要望点

記入者 : 张木兰 問題発生原因 最終 判断

日付 :2012.11.13 対策及び判断理由 担当 対策日 確認

1

印刷

印刷正常,无漏印、偏移 、连锡现象

/

/

/

/

/

/

N2 開/關: O2 含氧量: Profile OK 判定

輸送帶SP: 0.8 (m/min) 基板單片測定、僅實裝主要部材 ◆DIP設定條件 錫條 (廠商/型番) 助焊劑 千岛 千岛 預熱溫度(℃) 波焊爐 90℃ 100℃ 110℃ 260℃ SWING SP / 錫爐

AIR PRESSURE GAUGE 0.3--0.6Mpa 輸送帶 SP 160mm/min

钢刮刀 全自动印刷 3-10KG 60-90MM/S 钢刮刀 全自动印刷 3-10KG 60-90MM/S

2片/次 21+/-3℃ 2片/次 21+/-3℃

◆印刷品質 无异常

◆實裝品質 无异常

◆迴焊爐設定溫度 1 2 № 區 上(℃) 150 180 半成品 下(℃) 150 180 S面 完成品 焊 錫 實際值 昇 2.2℃/S 面 溫

助焊劑流量控制 (FLUX FLOW CONTROL) 160mm/min 30ml 輸送帶SP PUMP1 15mm PUMP2 17mm ULTRA

低周波.0--4.0M/s

◆上錫品質 (目視檢查結果) 无异常

4-QC-304B , 20090715

◆實裝檢查

◆室内環境 温度(℃) 21+/-3℃ ◆鋼板 加工方法 板厚(µm) 開口率(%) Chip 激光+抛光 型番 鋼板No. 东莞新泽 0.1MM 廠商 1:01:00 攪拌器 自动搅拌机 回焊爐 攪拌後S 12.45 / 攪拌後C 12:48 / 解凍時間 攪拌時間 4H / 3分钟 / 千住新原 実装機 M705 ◆錫膏 SMT ◆實裝生產線構成 構 成 機種 GKG-G5全自动 印刷機 印刷机 SM411, SM421,SM320 廠商 东莞凯格精密机 械有限公司