地质勘查钻机电液比例液压系统设计

专用钻床液压系统设计

专用钻床液压系统设计钻床液压系统设计是钻床工作中非常关键的一部分,其性能直接影响到钻床的工作效率和质量。

为了设计出高性能的液压系统,需要充分考虑钻床的工作要求以及使用环境的特点。

首先,对于钻床液压系统的设计而言,需要明确钻床的工作要求。

钻床通常用于钻孔、扩孔和攻丝等工序,因此需要具备稳定的工作压力和流量。

在设计液压系统时,需要根据钻床的工作要求来选择合适的液压元件,如液压泵、液压缸和液压阀等。

同时,应根据钻床的工作负荷来确定液压泵的流量和工作压力的范围,以确保系统能够满足钻床的工作需要。

其次,钻床液压系统的设计还需要考虑使用环境的特点。

由于钻床通常在工厂环境中使用,因此系统需要具备良好的耐用性和抗污染能力。

液压元件应选择质量可靠的产品,以提高系统的稳定性和可靠性。

此外,液压系统还需要安装滤清器和冷却装置等附件,以确保液压油的清洁程度和温度的适宜性。

这样可以避免液压系统由于污染和过热等原因出现故障,提高系统的可靠性和使用寿命。

另外,在钻床液压系统设计中,还需要合理选择液压元件的布置方式和管路设计。

液压元件的布置方式应简洁紧凑,以减小系统的体积和重量。

同时,液压元件之间的管路设计需要简单明了,以减小流阻和压力损失,提高系统的效率。

此外,对于较大的钻床液压系统,还应考虑采用并联布置方式,以提高系统的可靠性和冗余度。

最后,钻床液压系统的设计中,还需要充分考虑系统的安全性和人机工程学要求。

液压系统应配备相应的安全阀和压力控制装置,以确保系统在超压和故障状态下能够自动停机或报警。

此外,液压系统的工作控制方式应符合人体工程学要求,方便操作人员的操作和维护。

综上所述,钻床液压系统设计需要充分考虑钻床的工作要求和使用环境的特点,选择合适的液压元件,合理布置元件和管路,确保系统的可靠性、稳定性和效率。

同时,还需要满足系统的安全性和人机工程学要求,提高系统的可操作性和可维护性。

只有在各方面因素充分考虑下的设计,才能够设计出高性能的钻床液压系统。

液压钻机液压系统设计开题报告

液压钻机液压系统设计一、选题的依据及意义前我国地质勘探、工程建设和农田水利等事业正在逐渐完善,对各种钻探设备勘探设备尤其是钻机提出了更多的要求。

现在市场上流行的钻机中,以液压的钻机为主,这些液压钻机在承担各种煤矿矿山爆破项目中起到了至关重要的作用。

但是我们通过调查和了解发现,随着现在生产建设项目的扩大,市场对上钻探的液压钻机的需求量正在逐步上涨,尤其是全液压钻机,市场前景非常乐观。

液压钻机的问世不仅对钻机这个行业有着非常重要的经济意义,同时也间接的推动了我国国民经济的发展,意义非常重大。

钻探是地质勘探工作的重要手段之一。

钻机是实现该手段的主要设备。

其基本功用是以机械动力带动钻头向地壳钻孔并采取岩石矿心。

钻机同时还是进行石油、工程地质钻探、天然气勘探及开采、水文水井钻探、等工程的重要设备。

钻机的技术性能要保证在施工中能满足合理的工艺要求,以最优规程达到预计的质量要求,维护保养简单容易,安装拆卸搬迁方便,节省能耗,具有低速大载荷的能力,利于快速钻进,钻进辅助时间短,钻孔施工周期短,体力劳动强度低等。

概括起来说,液压钻机要为好、快、省地完成钻探生产任务创造有利条件。

根据钻机的基本功用液压钻机具有如下特点:1.通过回转钻具等钻进方式将动力传给钻头,使钻头具有适合钻进规程需要的转速及调节范围,以便有效地破碎岩石。

2.能通过钻具向钻头传递足够并稳定的轴心压力,并有一定的调整范围,使钻头有效地钻入或压碎岩石。

3.能调整和控制钻头给进速度,保证连续钻进。

4.能完成升降钻具调整钻孔角度的工作,并能随着钻具重量的变化而改变提升速度,以充分利用动力机的功率和缩短辅助时间。

二、国内外相关研究简介(述)80年代末,四川石油管理局引进加拿大液压山地钻机CT2155型,通过测绘研制了DY230型山地全液压钻机。

90年代初成功地投入了山地地震勘探工作。

DY230型钻机具备了全液压无级调速和调压、空气洗井、空气泡沫洗井、泥浆洗井、回转切削、冲击方式或复合方式钻进的特点,可以根据不同岩层选择最佳转速、钻压和钻进方式。

钻机总体设计、液压系统设计说明书(机械CAD图纸)

1绪论图1.1 型钻机总图1. 固定架2. 夹持卸扣装置3. 孔口导向装置4. 80回转器5. 液压马达6. 73防松器7. 单重分流器(50通径)8. 推进架9. 滑架10. 变角机构11. 机架12. 转盘组件13. 步履机构14. 支撑组件图1.21.1 钻机主要用途钻机的各组成部分都采用了国内先进的组装技术,再加上合理的液压系统,钻机很好的成为一体,关键元件选用优秀可靠的产品,全部是由液压控制,表盘显示,操作灵活,大大提高了工作效率,满足了客户需要。

本产品属于履带式锚固工程钻机,整机重量小于5500公斤。

履带式锚固钻机适用于城市中基坑支护和控制建筑物位移的锚固工程。

本产品是整体式钻机,其中还配有步履机构和夹持卸扣器。

步履机构移动迅速,对中孔位置十分迅速。

夹持卸扣器可以自动拆卸钻杆和套管,这样大大提高了工作效率。

MDL-80D型履带锚固钻机性能十分稳定,工作效率高,具有多用性等特点。

它配和普通的钻头进行回转钻进;往往会在坚硬的岩层采用常规的球齿钻头,进行高速成孔;当在坚硬岩层等不稳定的地层,往往会采用跟钻具可进行钻进成孔,并增加了旋喷功能。

履带式锚固钻机主要有如下几大特点:1、钻机采用全液压的控制、操作灵活、移位方便、机动性好、省时、省力。

2、钻机回转器采用双液压马达驱动,输出扭矩大,回转中心较同类的产品低,大大提高了钻机钻孔的平稳性。

3、新型的变角机构使对孔更加的迅捷,可调节范围增大,并且可以降低对工作面的要求。

4、针对施工地区的地质特点,对钻机总体系统进行了优化,确保钻机在室外温度为40°C时,最打温度为75°C。

5、配有专用跟管钻进钻具(钻杆、套管等),成孔的质量好。

6、履带式锚固钻机主要适合于深基坑锚固支护,还可通过旋喷模块的更换,使钻机可以进行旋喷施工。

1.2、主要技术参数图1.3主要钻进方法:潜孔锤常规钻进、合金钻进、螺旋钻进。

1、钻孔直径(mm):φ100~φ2102、钻孔深度(m):60~1003、钻孔角度(°):0~904、额定输出扭矩(Nm):45005、额定转速(r/min,正反转):Ⅰ档(低速档) 6 20 36 60 (输出扭矩4610 N.M)Ⅱ档(高速档) 12 40 72 120 (输出扭矩1767 N.M)6、额定提升力(kN):607、额定给进力(kN):308、给进行程(mm):28009、滑移行程(mm):90010、动力:电动机,30kW+11kW+1.5kW11、重量(kg):600012、爬破角度:25°13、主机垂直状态:3200×2200×500014、主机水平状态:4800×2200×1900 (不装固定架)2 钻机的总体传动设计2.1、总体传动设计传动的类型有按工作原理分有机械式,电力式,流体式,磁力式;按运动方式分有定传动比、变传动比,变传动比又分为有级和无级以及周期性规律变化等。

钻、镗两用组合机床液压系统的设计(二)毕业设计

钻、镗两用组合机床液压系统的设计(二)毕业设计

2.液压系统组成

液压系统主要由以下组成部分构成:液压泵、液压缸、液压阀、压力表等。

在这些部

件中,液压泵是液压系统的重要原件,其主要作用是将机床所需的液体压力转换为动能,

供液压系统的其他部件使用。

液压缸是液压系统中的执行部件,其主要功能是根据系统的

压力变化,控制机床设备的运动、位置、速度等参数。

液压阀则是液压系统中的控制部件,其主要用途是根据操作员的指令,调节系统的压力、流量等参数,以控制液压缸的运动状态。

3.液压系统设计原则

设计一个合理稳定的液压系统,需要遵循以下原则:

(1)在设计过程中,需根据机床的工艺特点,合理选择液压泵、液压缸等液压装置的型号、规格。

(2)在进行设计时,需要对液压管路的长度、直径、弯曲处的变形程度等进行考虑,以确保系统的流通性与稳定性。

(3)需要根据液压系统的工作压力与流量,确定合适的液压阀的类型、规格、数量。

(4)在液压系统设计后,需要进行系统试验,以检验其稳定性、运行正常性、各部件的适用性等。

5.结论

本文通过对钻、镗两用组合机床液压系统的设计研究,得出了一系列液压系统方案和

设计原则。

在液压系统方案选择过程中,应结合机床的工艺特点、液压泵的选型、液压管

路的布置、液压阀的安装、液压油的使用等因素,并严格遵循相关液压系统设计标准,以

确保长期稳定、可靠的机床工作状态。

钻机液压系统设计计算书

过滤精度选 100μm, 因此副泵吸油过滤器 J, 公 称 流 量 选用型号为:WU-100*100-J 2.11 先导泵吸油过滤器计算选型 公称流量:q2 2q p3 2 4 1480 1000 11.8L / min

236.1mL / r

式 中 p 19 - 0.5MPa 18.5 10 6 Pa 为 马达进出口压力差, nm 0.92 为马达的机 械效率。 则可计算出给进起拔马达最小所需流量 为:

q3 n3 V3 v 2 156 236.1 0.98 37567mL / min 37.6L / min

过滤精度选 100μm, 因此先导泵泵吸油过 16L/min , 过 滤器选用型号为:WU-16*100-J 2.12 回油过滤器计算选择: 公 称 流 量

回转马达的排量:

Vm 2 T2 max 2 3.14 405.06 152.8 106 m3 / r p nm ( 19 - 0.5) 106 0.9 马达型号: 152.8mL / r A6V160MA2

式 中 p 19 - 0.5MPa 18.5 10 6 Pa 为 马 达进出口压力差,系统回油背压为 0.5MPa, nm 0.9 为马达的机械效率。 回转马达所需流量:

式中 为齿轮泵的机械效率。 因此所选电动机型号为:YBK2-250M-4 2.8 液压油箱的设计计算 根据钻机的实际工作情况,液压系统循环 一周所用的周期为 t=1min,系统总的流量 为 : 油 箱 容 积

电液比例控制技术在掘进机液压系统中的应用

Ap ia i fElc r Hy aui o ori al n r lt pl t c on o e to- dr l Pr p t c on Co to o Hy a i sem o a h a er dr ul Sy t c f rRo d e d

电液 比例控 制 系统 主要 组 成 , 图 1所 示 。整 如 个 控 制 系统 通过对 负载 工 况 数 据 的 实 时监 测 , 过 通

控制 器调 整输 出的 电流 信 号 , 现 对 电液 比例 阀 阀 实

芯 的控 制 。 图中 的虚 线表 示 可 以实 现 的检 测 与 一u U O G S u n —i,Q A y n ,S N 一io xa

( . e a iga ol o pn ,Pndnsa 60 1 hn ; . aya eerhIstt o C T G, a un0 0 0 ,C ia 1 H nnPnb oC a C m ay igighn4 7 2 ,C ia 2 T i nR sa ntue f C E Ti a 30 6 hn ) u c i y

21 02年第 5 期

煤

矿

机 电

・ 17・ 1

电液 比例 控 制 技 术 在 掘 进 机 液 压 系统 中 的应 用

董双喜 权 钰云 孙峰 小 , ,

(. 1 河南平宝煤业有 限公 司 , 河南 平顶 山 4 7 2 ; . 6 0 1 2 中国煤炭科 工集团 太原研究 院,山西 太原 0 0 0 ) 30 6

摘 要 : 为提 高 控制 系统 的工 作性 能 , 阐述 了悬臂 式掘进 机 采用 负载敏 感 电液 比例 控制 元件 构成

液压钻机的液压系统设计_毕业设计精品

液压钻机的液压系统设计_毕业设计精品液压钻机是一种利用液压能量进行工作的设备,液压系统设计对于液压钻机的性能和工作效率具有重要影响。

液压钻机的液压系统设计需要考虑以下几个方面:液压系统的工作原理、系统的组成部分、控制方式、液压元件的选型和系统参数的计算与估算等。

首先,液压钻机液压系统的工作原理是通过液压泵将液压油压力传递给液压马达或液压缸,从而产生的力和运动。

液压泵通过驱动机械将机械能转化为液压能,并提供所需的流体压力。

液压马达或液压缸则通过液压油的流动将液压能转化为机械能,从而实现工作。

液压钻机液压系统的组成部分一般包括液压泵、液压马达或液压缸、液压控制阀、油箱、管路和配件等。

液压泵用于提供流体压力,液压马达或液压缸用于转化液压能为机械能,液压控制阀用于控制流体进出液压马达或液压缸,油箱用于储存液压油,管路和配件用于连接和配合各个部分。

液压钻机液压系统的控制方式可以分为手动控制和自动控制两种。

手动控制方式需要操作人员手动控制液压控制阀的开关,从而实现液压机件的启动、停止和控制。

自动控制方式则通过电气控制系统或其他控制装置,根据设定的程序或信号控制液压系统的工作状态和运动。

液压钻机液压系统中的液压元件选型需要根据工作条件和要求,选择合适的液压泵、控制阀、油缸和油管等。

根据所需的流量和压力,选择适当类型和规格的液压泵;根据工作负荷和速度,选择合适的液压马达或液压缸;根据工作方式和控制要求,选择合适的液压控制阀;根据工作环境和特殊要求,选择适当的油管和配件。

液压钻机液压系统参数的计算与估算是设计过程中的重要环节。

通过对钻机工作负荷、速度、压力等因素的分析和估算,计算出液压系统的流量、压力、功率以及油箱容积等参数。

同时,还需要考虑液压系统的稳定性和可靠性,通过合理的设计和计算,确保系统能够满足实际工作需求。

综上所述,液压钻机的液压系统设计是一个涉及多个方面的复杂任务,需要综合考虑液压系统的工作原理、组成部分、控制方式、液压元件的选型和系统参数的计算估算等因素。

地表岩心钻机动力头液压系统设计(液压系统经典设计实例)

组合机床动力滑台液压系统 4.2 动力头液பைடு நூலகம்系统方案拟定

4.2.3 动力图液压主回路方案拟定 液压系统的设计必须考虑到负载特性对液压回路的性能要求, 选择最佳的液压系统设计方案。 钻机动力头液压系统全回路可采用开式循环回路和闭式循环 回路,如图所示。

组合机床动力滑台液压系统 4.2 动力头液压系统方案拟定

组合机床动力滑台液压系统 4.1 地表岩心钻机动力头液压系统设计要求

升降机构实际上是 由主、副卷扬机两 个执行器组成,其 中主卷扬用于提放 成孔钻具,副卷扬 用于提放取心钻具, 主、副卷扬一般采 用了定制的液压绞 车成品部件。 在副塔上安装 有钻杆扶正器,可 在加接钻杆过程中 协助上部钻杆轴线 对准动力头回转中 心。钻杆扶正器的 执行元件是一个轻 型液压缸,该液压 缸驱动一套带有扶 正凸轮的连杆机构, 可实现钻杆导板的 升高和降落。

组合机床动力滑台液压系统 4.1 地表岩心钻机动力头液压系统设计要求

由于岩心钻机主轴转速高,安装在输入轴侧的液压马达通常选择高速小扭 矩马达。 输入端变速箱用于手动变速,能够可靠锁定在确定档位。 主变速箱用于驱动动力头主轴回转。

组合机床动力滑台液压系统 4.1 地表岩心钻机动力头液压系统设计要求

液压夹盘与动力头主轴刚性相连,在夹持钻杆的状态下,其内套可在动力 头主轴驱动下随同钻杆一同回转。夹盘通过动力头主轴上的推力调心滚子轴承 克服轴向载荷。 翻转机构由锁紧液压缸和翻转液压缸组成,用于完成下钻过程中的动力头 开合操作。

组合机床动力滑台液压系统 4.1 地表岩心钻机动力头液压系统设计要求

在动力头工作过程中,由高速液压马达驱动输入端变速箱,然后通过变速 箱输出轴驱动主变速箱,传递功率,带动主轴回转。动力头主轴与液压夹盘相 连接,夹盘夹持钻杆后可带动钻杆回转,实现加压回转钻进。在工作过程中, 动力头在驱动钻杆钻头回转的同时需要承受钻进、回拖过程中的反力。

专用钻床液压系统设计

专用钻床液压系统设计液压系统在钻床中起着重要的作用,它能够提供高压力的运动控制、精确的速度和力量调节,并能够实现多轴的协调运动。

因此,在设计专用钻床液压系统时,需要考虑以下几个方面:1.功能需求:首先,需要确定钻床的功能需求,包括最大钻孔直径、最大钻孔深度、最大进给速度等。

根据这些需求,确定液压系统的最大工作压力和最大流量。

2.液压元件选择:根据功能需求,选择适当的液压元件。

例如,液压泵、液压阀、液压缸等。

选择液压元件时,需要考虑其工作压力范围、流量、可靠性和维修性等因素。

3.液压回路设计:设计液压回路时,需要考虑钻床的不同工作状态。

例如,钻孔过程中的进给和返回过程、快速移动和慢速移动过程等。

可以采用多路液压阀来实现这些不同的工作状态。

4.液压油的选择:液压油是液压系统的重要组成部分,对系统的性能和寿命有很大影响。

在选择液压油时,需要考虑其黏度、阻尼性能、抗氧化性能、防腐性能和温度适应性等因素。

5.系统控制设计:液压系统的控制设计包括传感器的选择和位置确定、控制阀的选择和控制方式的确定等。

根据钻床的功能需求,可以选择不同的控制方式,如手动控制、自动控制或计算机控制。

6.安全措施:在设计液压系统时,需要考虑系统的安全性。

例如,增加溢流阀、过压阀、过载阀等安全装置,以保证系统在超出设计范围时能够自动停止运行,避免可能的事故发生。

7.维护和保养:设计液压系统时,也需要考虑系统的维护和保养。

例如,增加滤油器、冷却器、密封件等,以延长系统的使用寿命。

最后,需要在设计完成后进行系统的调试和试运行,并根据实际情况进行必要的调整和优化。

基于电液比例技术的液压挖掘机控制系统研究的开题报告

基于电液比例技术的液压挖掘机控制系统研究的开题报告题目:基于电液比例技术的液压挖掘机控制系统研究一、研究背景液压挖掘机是一种重型机械设备,具有大功率、高效率和操作灵活的特点,在工程建设、矿山开采等领域有着广泛的应用。

传统液压挖掘机控制系统采用机械控制方式,存在精度低、作业效率不高等问题。

而近年来,随着电控技术的快速发展和电液比例技术的应用,液压挖掘机控制系统的性能得到了极大的提升。

二、研究内容和方法本研究将基于电液比例技术,探讨如何提升液压挖掘机的控制性能,主要研究内容包括以下几方面:1. 电液比例技术的原理和应用2. 液压挖掘机的工作原理及其控制流程3. 基于电液比例技术的液压挖掘机控制系统设计方法4. 基于模块化设计的控制系统架构及相关技术5. 控制算法的设计和实现方法方面,将采用文献调研、案例分析、理论探讨等方法,通过对已有技术和方案的分析,提出更加高效、稳定和可靠的液压挖掘机控制系统设计方案。

三、研究意义和目的本研究的意义在于:1. 提高液压挖掘机的控制精度和效率,更好地满足市场需求。

2. 推动电液比例技术在液压挖掘机领域的应用,促进技术进步和发展。

3. 提高液压挖掘机的自动化水平,降低劳动强度和人力成本。

本研究的目的在于:1. 探究基于电液比例技术的液压挖掘机控制系统设计原理与实现方式。

2. 探讨如何优化液压挖掘机控制系统在实际操作中的表现。

3. 验证设计方案的可行性和有效性。

四、预期成果通过本研究,预计可得到以下几个方面的成果:1. 基于电液比例技术的液压挖掘机控制系统设计方案。

2. 液压挖掘机控制系统的模块化设计方案及其相关技术。

3. 液压挖掘机控制算法的设计和实现。

4. 系统测试和验证结果。

五、论文结构本论文将分为以下几部分:1. 绪论:研究背景、研究内容和方法、研究意义和目的、预期成果和论文结构。

2. 电液比例技术原理及其应用:介绍电液比例技术的基本原理、分类、特点及其在液压挖掘机控制系统中的应用。

采用比例阀技术改进设计钻机液压系统

采用比例阀技术改进设计钻机液压系统摘要:笔者结合多年的实践工作检验,提出了了中深孔钻液压的系统的新型方案,其重要特征在于利用比例阀门技术达到了恒压钻进的目的,同时也得到了最为科学、理想的钻数。

此外,本文从理论方面上针对钻机液压系统的散热情况以及构成特点进行了研究分析,并针对液压件型号的选择提出了几点意见。

关键词:钻机液压系统;比例阀门技术;改进设计引言现阶段,在我国地质勘探过程中使用最为普遍的是深孔钻机。

和国外先进的钻机相比较而言,我国所使用的深孔钻机的钻进效率偏低,钻机性能与规格等诸多方面均无法完全满足具体的使用要求。

因此,研究与开发高性能的液压钻机有着重要的现实意义。

研究人员在吸取国外先进钻井的设计经验的同时,根据现阶段钻机通常采取的重要性能参数与钻进技术工艺要求,提出了利用比例阀门技术对钻机液压系统进行改造的新方案。

下文针对采用比例阀技术改造钻机液压系统进行了分析。

1.钻机液压系统的工作原理以及构成特征该钻机液压系统是有:动力头与绞车闭式回路、比例阀门控制自动的加减压给进回路、补油回路、变量控制回路以及压力控制回路、泥浆泵的闭式回路等基本的回路组合而成。

1.1.动力头与绞车的闭式回路。

因为在实际的钻探施工过程中,提钻绞车、取芯绞车以及动力头并不需要同参与施工,因此将这些元件的油马达均可以放置在同一个回路上,以此简化系统的结构。

在本回路中,油泵需要根据实际操作顺序要求在其中的某个油马达上提油,因而,可以选择小规格型号的油泵。

此外,动力头与绞车闭式的回路还具备了工作效率高、结构简单以及节约能源资源等诸多优点[1]。

1.2.比例阀门控制自动的加减压给进回路。

在本回路上油泵供给Lee换向阀、油经顺序阀以及进入给进的油缸,也实现了对钻具的加压目的。

利用比例压力对阀门进行有效的控制,以此实现对油缸的自动化调整,使得进油的压力值不断偏小,最终实现了加压钻进、减压钻进的目的,有效的控制了加压力和减压力的实际大小。

多功能深井钻机的液压系统设计与控制策略

多功能深井钻机的液压系统设计与控制策略随着石油行业的发展,对于深井钻机的要求越来越高,需要具备更精密、高效和多功能的液压系统。

本文将介绍多功能深井钻机的液压系统设计与控制策略。

1.液压系统设计的要求深井钻机的液压系统设计需要满足以下几个方面的要求:1.1 高效性:液压系统设计应确保系统的工作效率高,能够快速、准确地响应操作指令,从而提高钻机的生产效率。

1.2 精确度:液压系统需要具备较高的精确度和稳定性,能够确保钻机在复杂地层中能够准确而稳定地完成钻井作业。

1.3 可靠性:液压系统设计需要考虑到钻机在长时间连续工作过程中的可靠性,能够抵抗较大的振动和冲击,确保系统的稳定运行。

1.4 多功能性:液压系统设计要满足多功能深井钻机的需求,包括不同工况下的可调节性、多路流量与压力控制能力,以适应不同井深和井型的需求。

2.液压系统的基本组成多功能深井钻机的液压系统通常由以下几个基本组成部分组成:2.1 液压泵站:液压泵站是液压系统的能量源,负责向液压系统提供所需的流量和压力。

2.2 液压执行器:液压执行器包括液压缸和液压马达,负责将液压能量转化为机械能,完成钻机的各种运动。

2.3 液压阀组:液压阀组用于控制液压系统的流量、压力和方向,实现对钻机各项功能的控制。

2.4 液压油箱:液压油箱用于储存液压油,保证液压系统的正常运行,并对液压系统进行冷却。

3.液压系统的控制策略为了满足多功能深井钻机的要求,液压系统的控制策略需要考虑以下几个方面:3.1 电控与液控相结合:液压系统可以通过电控和液控相结合的方式实现对钻机的精确控制。

通过采用先进的液压阀技术和传感器,结合电控系统,可以实现对液压系统的精确控制和自动化操作。

3.2 可编程控制器(PLC):液压系统的控制策略中,可编程控制器可以起到重要的作用。

通过PLC,可以实现对液压系统的智能控制和故障诊断,提高钻机的自动化程度和可靠性。

3.3 混合动力控制:针对深井钻机长时间连续工作的需求,可以考虑引入混合动力控制策略,通过同时使用柴油和电力驱动,以提高燃油的利用效率,降低排放量,延长液压系统的使用寿命。

钻杆矫直机电液比例方向阀液压系统设计

Abs t r a c t : Cu re n t l y dr i l l pi pe s t r a i g h t e n i n g mo de i mp o s e s a h i g h r e q u i r e me n t u p o n t h e o p e r a t i n g s ki l l o f wo r k e r s . I t s e f i f c i e n c y i s l o w a nd i t s o p e r a t i n g p e r f o r ma n c e a n d s t r a i g h t e n i n g p r e c i s i o n a r e n o t h i g h. T he r e f o r e,r e —

Ga o Ka i

( D r i l l i n g T e c h n o l o g y R e s e a r c h I n s t i t u t e , S I N O P E C S h e n g l i P e t r o l e u m E n g i n e e r i n g C o m p a n y )

多功能全液压钻机液压系统设计

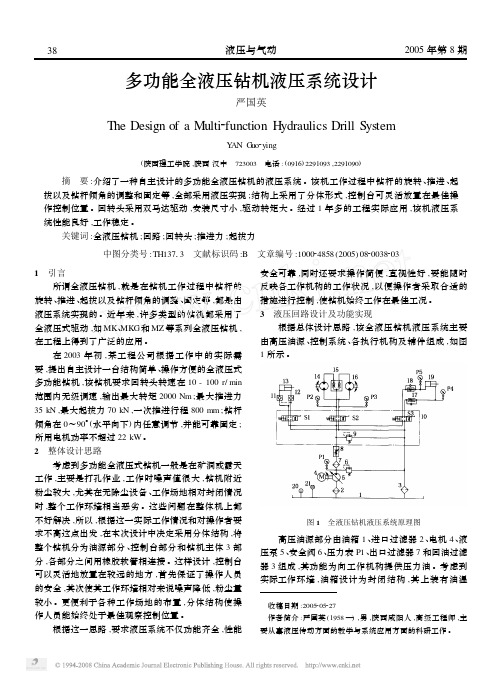

多功能全液压钻机液压系统设计严国英The Design of a Multi2function Hydraulics Drill SystemY AN G uo2ying(陕西理工学院,陕西汉中 723003 电话:(0916)2291093,2291090)摘 要:介绍了一种自主设计的多功能全液压钻机的液压系统。

该机工作过程中钻杆的旋转、推进、起拔以及钻杆倾角的调整和固定等,全部采用液压实现;结构上采用了分体形式,控制台可灵活放置在最佳操作控制位置。

回转头采用双马达驱动,安装尺寸小,驱动转矩大。

经过1年多的工程实际应用,该机液压系统性能良好,工作稳定。

关键词:全液压钻机;回路;回转头;推进力;起拔力中图分类号:TH13713 文献标识码:B 文章编号:100024858(2005)08200382031 引言所谓全液压钻机,就是在钻机工作过程中钻杆的旋转、推进、起拔以及钻杆倾角的调整、固定等,都是由液压系统实现的。

近年来,许多类型的钻机都采用了全液压式驱动,如MK、MKG和MZ等系列全液压钻机,在工程上得到了广泛的应用。

在2003年初,某工程公司根据工作中的实际需要,提出自主设计一台结构简单、操作方便的全液压式多功能钻机,该钻机要求回转头转速在10-100r/min 范围内无级调速,输出最大转矩2000Nm;最大推进力35kN,最大起拔力70kN,一次推进行程800mm;钻杆倾角在0~90°(水平向下)内任意调节,并能可靠固定;所用电机功率不超过22kW。

2 整体设计思路考虑到多功能全液压式钻机一般是在矿洞或露天工作,主要是打孔作业,工作时噪声值很大,钻机附近粉尘较大,尤其在无除尘设备、工作场地相对封闭情况时,整个工作环境相当恶劣。

这些问题在整体机上都不好解决,所以,根据这一实际工作情况和对操作者要求不高这点出发,在本次设计中决定采用分体结构,将整个钻机分为油源部分、控制台部分和钻机主体3部分,各部分之间用橡胶软管相连接。

全液压钻机液压系统的设计计算

龙源期刊网

全液压钻机液压系统的设计计算

作者:孙阳修

来源:《科技资讯》2012年第08期

本文所设计的钻机是一台小型钻机,该型钻机适合在工作条件较差,地形复杂的局部地区进行水文钻探。

设计中采用了全液压传动系统,即履带驱动、回转动力头驱动、进给液压缸、卷

扬机组驱动、泥浆泵驱动等都采用液动件。

本钻机最大钻深200m。

要求动力头转速:0~

150r/min,扭矩345kg.m。

进给系统中提升力为65kN,钻进轴压为40kN。

1拟定液压系统

在明确基本要求的基础上,进行工况分析负载计算,拟定总体工作原理图,再对各回路执行元件进行计算及选型。

初选本系统压力为20MPa。

此系统是向多台液动机供油且要求机械尺寸较大的场合故宜选用开式系统。

根据工作需要,选用一四联油泵供油,其功能:第一联泵用于驱动回转马达快速回转和进给液压缸快速运动及行走马达回转,第二联泵用于驱动回转马达钻进转动,第三联泵用于驱动液压缸工作运动,第四联泵用于起落油缸、液压扳手、千斤顶、副卷扬马

达、泡沫泵马达的驱动。

各液动件的控制通过四联阀M2和七联阀M4以及两个三位四通阀来完成。

根据总体设计思路该全液压钻机液压系统结构示意图如图所示:。

液压钻机的液压系统设计设计603732

液压钻机的液压系统设计设计603732毕业设计液压钻机的液压系统设计摘要水平定向钻机铺管技术是目前应用最广泛的非开挖铺管技术之一,可用于穿越道路、河流、建筑物等障碍物铺设管线,具有快速、高效、不破坏环境及影响交通等突出优点。

在当今中国基础设施建设如火如荼的大环境下,拥有广泛的市场前景。

目前,对比与国外先进的水平定向钻机研发水平,我国的钻机研发还处于一个比较落后的水平,因此加快水平定向钻机的研发工作具有明显的社会意义和经济意义。

钻机的液压系统直接负责整机的控制和传动系统,直接影响到系统的各项性能指标,是钻机的关键技术。

本文叙述了水平定向钻机液压系统设计过程。

首先,比较详尽地描述了水平定向钻机的工作原理、各项性能指标、设计参数、结构组成,同时分析了各机构的工况和负载情况,为下一步液压系统的设计提供设计依据。

然后根据前面分析的结果,对液压系统进行设计,并合理选择各子系统的液压元件,最后,进行液压系统的性能验算。

本文设计的液压系统可以使发动机-液压系统的性能达到较好的状态,发动机功率利用率、液压系统传动效率以及钻机的作业效率也比较高。

关键词:水平定向钻机;液压系统设计;液压元件选择;性能验算AbstractHorizontal Directional Drill pipe laying technology is currently the most widely used technique for trenchless pipe-laying can be used across the roads, rivers, buildings, obstacles such as laying pipelines, with a fast, efficient, without damaging the environment and highlight the advantages of traffic. Infrastructure construction in China today in full swing environment, have broad market prospects. At present, the comparison with foreign advanced level of research and development of horizontal directional drilling, drilling rig in China is still in a backward R & D levels, accelerate research and development of horizontal directional drilling has obvious social significance and economic significance.Drilling machine hydraulic system is directly responsible for the control and transmission system, directly affect the system performance is the key technology of drilling rig. This paper describes the design of the hydraulic system of horizontal directional drilling process. First, more detailed description of the horizontal directional cobalt machine works, the performance indicators, design parameters, structure, and analyzes the various agencies working conditions and load conditions, for the next design of the hydraulic system design basis. Then the previous results of the analysis of the hydraulic system design, and a reasonable choice of hydraulic components of each subsystem, and finally, checking the performance of the hydraulic system. This design allows the hydraulic system of the engine - hydraulic system's performance to good condition, engine power utilization, rig hydraulic system transmission efficiency and higher operating efficiency.Key words: horizontal directional drilling; hydraulic system design; hydraulic component selection; performance calculation目录摘要 (I)Abstract (II)1. 绪论 (1)1. 1水平定向钻进铺管技术简介 (1)1. 1. 1非开挖技术简介 (1)1. 1. 2水平定向钻进铺管技术简介 (1)1. 2国内外水平定向钻机研发现状和发展 (2)1. 2. 1国外水平定向钻机的研发现状 (2)1. 2. 2国内HDD现状 (2)1. 3水平定向钻机液压系统 (3)1. 3. 1水平定向钻机液压系统简介 (3)1. 3. 2钻机液压系统的发展现状和趋势 (4)1. 4课题背景及论文主要工作内容 (4)1. 4. 1课题背景及来源 (4)1. 4. 2论文主要内容及各章安排 (5)2. 钻机结构及液压系统工况分析 (6)2. 1水平定向钻机的工作原理 (6)2. 1. 1水平定向钻进铺管过程 (6)2. 1. 2钻孔钻进原理 (7)2. 2水平定向钻机的结构特点 (8)2. 2. 1钻机的主要设计参数 (8)2. 2. 2钻机结构的主要组成部分 (10)2. 3钻机液压系统工况分析 (12)2. 3. 1钻杆旋转工况分析 (12)2. 3. 2动力头进退工况分析 (12)2. 3. 3钻具夹紧及拧卸回路工况分析 (14)2. 3. 4履带行走系统工况分析 (14)2. 3. 5支腿支撑回路工况分析 (15)2. 4本章小结 (15)3. 钻机液压系统设计 (17)3.1液压系统的构成和工作原理 (17)3. 2发动机选型和计算 (18)3. 3各液压子系统设计及液压元件选择 (20)3. 3. 1动力头回转系统设计及液压元件选择 (20)3. 3. 2动力头推拉系统设计及液压元件选择 (22)3. 3. 3 泥浆系统设计及液压元件选择 (23)3. 3. 4其他液压元件的选择 (24)4. 液压系统的性能验算 (27)4. 1液压系统压力损失 (27)4. 2液压系统的发热温升计算 (28)4. 2. 1计算液压系统的发热功率 (28)4. 2. 2 计算液压系统的散热功率 (29)4. 2. 3计算油箱散热量 (30)4. 3 计算液压系统冲击力 (31)5. 总结与展望 (33)5. 1研究总结 (33)5. 2研究展望 (33)参考文献 (36)致谢 (38)附录 (39)附录一、液压系统常见故障分析与排除 (39)1 液压系统故障诊断和排除 (39)2 液压元件故障诊断和排除 (47)附录二、译文 (57)1. 绪论1. 1水平定向钻进铺管技术简介1. 1. 1非开挖技术简介非开挖铺管技术是一种新型铺管技术,与传统的开挖作业相比,具有快速、高效、不破坏环境及绿化和不干扰。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

力升高 , 输出流量很小 , 仅维持泵 内部的泄漏量 , 处于 高压等待状态 , 能量无溢流损失 , 具有节能效果。 2 2 给进机 构 液压 系统计 算 .

1 )液 压缸 选取

为处 理孔 内事故 等 特 殊 工况 , 机 需 具 有较 大 的 钻 强力起 拔 钻 具 能 力 。设 计 要 求 钻 机 动 力 头 起 拔 力 为

效 节能 。 回转机 构采 用 电液 比例 变量 泵控 技 术 , 转速 由程 序 自动 控 制 , 干扰 能 力 强 , 抗 具有 较好 的硬 机械 特 性 。 实验 表 明液 压 系统运行 情 况 良好 , 项技 术指 标 达到 了设 计要 求 。 各

关键 词 : 机 ; 钻 给进 力 ; 转速 ; 电液 比例 ; 负载 ; 液压 系统 中 图分类 号 :H17 文 献标识 码 : 文章 编 号 :0 04 5 (0 )80 7 -4 T 3 B 1 0 -8 8 2 1 0 -0 90 1

适应。

1 3 高效钻进 .

图 1 J 10型地质勘查钻机 DD- 0

钻机须具有较高的钻进效率 , 自动化程度高 , 可操 作 性 好 , 短施 工周 期 , 缩 提高 经济效 益 。同 时功率损 耗 小, 节能高效。 J D. 0型地 质勘 查钻 机液 压 系统 采 用 电液 比例 D 1 0

最大扭矩

( ・ N m)

40 50

系统额定压 力

( P) M a

1 3 7、 0

柴 油机功率

( W) k

12 3

作者简介 : 郑俊华 ( 9 O ) 男 , 1 8一 , 新疆 奎屯人 , 程师 , 工 博士 , 主要从事井下钻具 的研究工作 。

8 0

液压与气动

Z E G Jnh a’ , H O D - n , O G Z a.u H N u .u Z A aj S N hoh i u

(. 1 中国石化石油工程技术研究 院 , 北京 10 8 ; . 0 0 3 2 中国石化石油勘探开发研究 院 , 北京 10 8 ; 00 3

参数附近, 避免过大的波动 。钻机始终 以最优规程参 数钻 进 , 提高钻 进效 率 。

1 2 精 确钻进 .

地质 勘查 钻 孔深 度 较 浅 , 地 层 复 杂 多样 。一 次 但 钻进 可遇 到多 种地 层 , 机 须 根 据不 同地 层 , 时 、 钻 及 准 确地 调整 钻压 、 转速 等参 数 , 钻 进规程 参数 与地层 相 使

1 城 市地质 勘查 钻机钻 进 性能 要求

1 1 优 化钻进 .

钻进 过程 中 , 种 地 层 有 不 同 的最 优 钻 进规 程 参 各 数 与之对 应 。钻压 、 速 需 稳 定保 持 在 最 优 钻进 规 程 转

钻测量地层 电阻率、 隙度等地质参数 。钻机如 图 1 孔

所示 。

柯、 钻杆夹持拧卸机构 、 绞车升降机构 、 静力触探机构 、

钻 机调 平机 构 、 紧 机 构 、 浆 循 环机 构 、 压 油 散 热 锁 泥 液 器 等组 成 。其 中给进 机构 与 回转机 构控 制钻进 压力 和 回转 速度 这两项 重要 的钻 进规 程参 数 。现针对 给 进与

回转 机构 的液 压系 统进行 分 析 。 2 给 进机 构 液压 系统设 计

目前我 国地 质勘查 钻 机普 遍采 用定 量泵 与普 通液 压 阀组 成 的液压 系统 , 钻进 功 能单一 , 适应 复 杂地层 不 钻进 工 艺 要 求 。JD一0 D 10型 地 质 勘 查 钻 机 由 液 压 驱

动 , 有 回转 、 动 、 具 振 冲击 、 压 多 种钻 进 功 能 , 可 随 静 还

21 0 1年第 8期

该 钻 机 由给 进机 构 、 回转 机 构 、 动机 构 、 塔 机 振 起

动作 。该系统不存在中位卸荷 回路 。换向阀中位机能

为“ ” , 0 型 给进 液压缸 活塞 杆 , 即动力 头 可悬 停在 钻 塔 上 的任 意位 置 。当 电磁换 向 阀处 于 中位 时 , 量 泵 压 变

钻孔深度 ( m)

10 0

转速 (/ i) rm n

5 0—1 0 8

给进行程 ( m) m

3 0 00

作、 高效节能。

收稿 日期 :0 10 .0 2 1-21

基金项 目: 中国地质调查局项 目(2 2 15 0 0 ) 110 0 6 35

钻孔直径

( mm)

10 5

3 中国石 油大学 , . 北京

108 ; . 0 0 3 4 吉林大学 建设工程学院 , 吉林 长春

10 1 ) 3 02

摘

要 :为满足 地质 调 查、 工程勘 察 的 需要 , 计 了 J D 10型地 质勘 查钻机 电液 比例 液压 系统 。给进 设 D 一0

机构液压 系统采用电液比例遥控恒压泵控技术 , 实现 了给进力的 自动控制 , 同时具有较好 负载适应能力, 高

给进机构带动动力头上升或下降以达到提升钻具

或 向下钻 进 的 目的 。给进液 压缸 采用 长行程 双作 用液 压缸 。液 压缸 固定 在 钻塔 内 , 活塞 杆 通 过 链 条倍 速 机 构带 动动 力头 在钻 塔上 滑动 。

技术 , 可精 确控 制 钻 压 、 速 。无 级调 节钻 进 压 力 、 转 回 转 速度 。给进行 程长 , 速范 围大 。工作 平稳 、 于操 调 易

钻机 工作参 数 如表 1 所示 。

表 1 J D-0 D 10型地质勘 查钻 机性能参数表 钻杆直径 (l I T m)

6 0

21 0 1年第 8期

液压与 气动 计

郑俊 华 。 ,赵大军 ,宋朝 晖

De in o l cr — y r u i r p ri n ls se sg fee to h d a l p o o to a y t m c f rg oo i a x l r t n rg o e l g c le p o a i i o