电化学方法研究纯镁在薄液膜下的腐蚀行为 Ⅰ-O2对纯镁在薄液膜下腐蚀行为的影响

合金元素Pb、Bi、Sb、Cd对二元镁合金腐蚀性能的影响的开题报告

合金元素Pb、Bi、Sb、Cd对二元镁合金腐蚀性能的影响的开题报告一、背景介绍镁合金具有高强度、轻质、优良的机械性能等优点,受到越来越多的关注和应用。

然而,镁合金在实际使用过程中常常受到腐蚀的影响,特别是在高温、湿度和氧气环境下容易发生腐蚀现象。

为了提高镁合金的抗腐蚀性能,通常采用第二相合金化的方法,即添加合金元素来调节合金的微观结构和化学成分,从而改善其腐蚀性能。

二、研究目的本文得出的目的是探究Pb、Bi、Sb、Cd这四种元素对二元镁合金的腐蚀性能的影响,并对比它们的添加量在不同条件下对腐蚀性能的影响程度,为改善镁合金腐蚀性能提供指导。

三、研究内容1.通过实验研究添加4种合金元素Pb、Bi、Sb、Cd对纯镁和AZ91二元合金的腐蚀行为的影响。

2.考虑不同添加量和不同实验条件下,这些合金元素对腐蚀性能的影响程度,并比较这些元素的添加量和腐蚀性能的关系。

3.通过SEM、EDS等手段进行材料微结构和化学成分分析,探究合金元素的添加对材料微观结构和成分的影响。

4.采用电化学测试等方法来确定合金元素的添加是否会影响镁合金的耐蚀性。

四、研究计划1.材料准备:分别采用真空电弧熔炼法和等离子喷涂法制备不同含量的镁合金样品,包括纯镁、AZ91合金,以及添加不同含量的Pb、Bi、Sb、Cd元素的镁合金样品。

2.实验方法:利用电化学测试仪等相关设备,确定纯镁和镁合金在不同环境下的腐蚀行为和腐蚀速率,探究添加不同含量的四种元素对于腐蚀性能的影响。

通过扫描电镜(SEM)、能谱分析仪(EDS)等方法对实验样品进行形貌和成分分析。

3.实验设计:考虑不同的实验条件,如不同环境、不同添加量等进行设计,并将数据进行分析和比较。

4.预期结果:通过分析实验得出的数据和结果,得到Pb、Bi、Sb、Cd元素在不同含量下对镁合金腐蚀性能的影响情况,比较这些元素的添加量和腐蚀性能的关系,并探究添加这些元素是否会影响镁合金的微观结构和成分。

五、论文结构1.绪论:简述镁合金腐蚀性能和合金元素添加的研究现状和意义。

AZ31镁合金在Na2SO4溶液中的电化学腐蚀行为

收 稿 日期 :0 20 -9 2 1-32 作 者 简 介 : 光 志 ( 96一) 男 , 士 研 究 生 ; 张 18 , 硕

朱雪梅 (9 4一) , 16 女 教授 , 硕士 , 主要从 事金属表 面改性及 腐蚀防护 的研究

E malx h @ dt. d .n — i mzu j eu c . : u

蚀条件 下 , 于多孔氧化 膜对镁合 金耐蚀 性 能影 响 关 的报道 相对较少 . 本文将 A 3 镁 合金 在 p . Z1 H6 1 的 0 1 o / aS 模 拟 大气 腐蚀 条件 ) 液 中 . l LN  ̄O ( m 溶 长时 间浸 泡后 , 用 阳极 极化和 电化学交 流 阻抗谱 利

关键 词 :Z 1 A 3 镁合金 ; 硫酸钠溶液 ; 腐蚀产物膜 ; 电化学交流 阻抗谱

文献标识码 : A

0 5I 舌 镁合 金是 目前工业 应 用 的最轻 的金属 结构 材 料 之 一 , 有 高 的 比强 度 、 具 比刚 度 以及 良好 的铸 造、 焊接 、 尼减 震 、 阻 切削 加工 和尺 寸稳 定 性等 , 再 加上 镁 资源 丰富 , 合 金 产 品 可 回收 再 利 用 等 特 镁 点, 使镁 合金 成 为航 空航 天业 、 车制 造业 和 电子 汽 通讯 业 中首 选 的替 代 材 料 ¨ 但 是 , 蚀 问题 仍 引. 腐 然是 制约 镁合 金 工程 应用 的 主要 问题 镁 的 电 剖. 极 电位较 负 , 镁 合金 置 于空 气或 溶 液 中 , 将 它将 与 水发 生 反应 , 它 的表 面会 形 成 一 层 很 薄 的氧 化 在 膜 , 反 应方 程式 为 : 其

( I) 量技术研 究 A 3 镁 合金 腐蚀 产 物膜 的形 ES 测 Z1

基于镁合金微弧氧化膜层的腐蚀实验研究

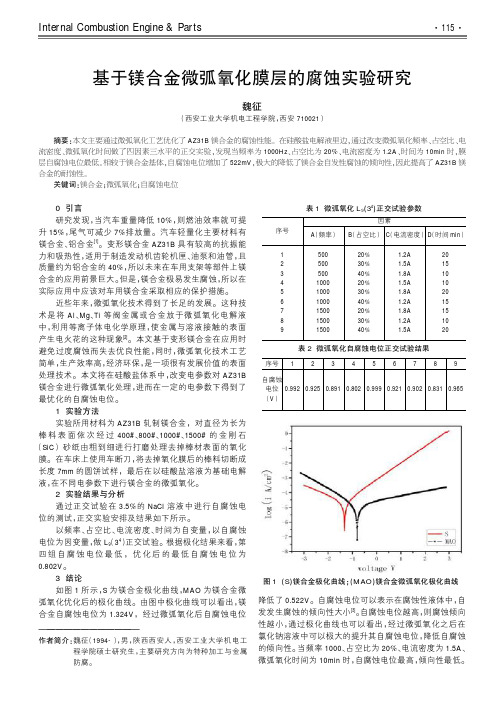

图 1 渊S冤镁合金极化曲线曰渊MAO冤镁合金微弧氧化极化曲线

降低了 0.522V。自腐蚀电位可以表示在腐蚀性液体中,自 发发生腐蚀的倾向性大小[3]。自腐蚀电位越高,则腐蚀倾向 性 越 小 ,通 过 极 化曲 线 也 可 以 看 出 ,经 过 微 弧 氧 化 之 后 在 氯化钠溶液中可以极大的提升其自腐蚀电位,降低自腐蚀 的倾向性。当频率 1000、占空比为 20豫、电流密度为 1.5A、 微弧氧化时间为 10min 时,自腐蚀电位最高,倾向性最低。

2

500

30豫

1.5A

15

3

500

40豫

1.8A

10

4

1000

20豫

1.5A

10

5

1000

30豫

1.8A

20

6

1000

40豫

1.2A

15

7

1500

20豫

1.8A

15

8

1500

30豫

1.2A

10

9

1500

40豫

1.5A

20

表 2 微弧氧化自腐蚀电位正交试验结果

序号 1

2

3

4

5

6

7

8

9

自腐蚀 电位 0.992 0.925 0.891 0.802 0.999 0.921 0.902 0.831 0.965 (V)

要要要要要要要要要要要要要要要要要要要要要要要

作者简介院魏征(1994-),男,陕西西安人,西安工业大学机电工 程学院硕士研究生,主要研究方向为特种加工与金属 防腐。

表 1 微弧氧化 L9渊34冤正交试验参数

因素

序号

A(频率) B(占空比) C(电流密度) D(时间 min)

AZ31镁合金在NaCl溶液中的电化学腐蚀行为研究

1

实验方法

实验体系为 3 5% NaCl 溶液, 加入 M g( OH) 2 直至饱和 , 使溶液体系 pH 值保持在 10 5 恒定值 . 实 验所用药品氯化钠为分析纯, 溶液使用二次蒸馏水配制 . 电化学测试所用仪器为 M273A 恒电位仪和 M5210 锁相放大器. 采用三电极体系 , 饱和甘汞电极为 参比电极 ( SCE) , 铂片为辅助电极 , 工作电极为 10 mm 10 m m 的挤压态 AZ31 镁合金, 非工作面用环氧 树脂封装. 实验前 , 电极工作面用水磨砂纸逐级打磨至 1 200 号, 用蒸馏水冲洗 , 丙酮除油 . 动电位扫描 测量极化曲线, 扫描速度为 0 5 mV/ s, 扫描电位范围自- 2 4 V 至阳极电流迅速增加到较大值 . 电化学

∀ 118 ∀

沈阳师范大学学报 ( 自然科学版 )

第 22 卷

阻抗测试的频率范围为 5 mH z~ 100 KH z, 激励信号为幅值 5 mV 的正弦波. 表面形貌采用 P hilips ESEM L30 FEG 型环境扫描电子显微镜观察 .

2

2 1

实验结果及讨论

镁合金的腐蚀反应 当镁及其合金受到含水腐蚀介质的侵蚀时, 腐蚀过程以金属与水的电化学反应的方式进行, 溶液中 溶解氧的浓度对镁的腐蚀反应影响不大 . 可能的总反应方程式[ 7] 如下: Mg+ 2H 2 O Mg( OH ) 2 + H 2 ! 如果忽略可能有不稳定中间产物形成的步骤 , 上述总反应可由以下几个分反应组成 : 阳极反应: M g M g 2+ + 2e 阴极反应 : 2H 2 O+ 2e H 2 ! + 2OH 腐蚀产物: M g 2+ + 2OH 2 2 挤压态 AZ31 镁合金的组织结构 Mg( OH ) 2

镁合金车轮电偶腐蚀行为的仿真分析与实验研究

对盐溶液中镁合金车轮电偶腐蚀模型进行改进,建立镁合金车轮与钢质紧固螺栓在大气环境中发生电偶腐蚀的仿真模型,模拟分析大气环境中镁合金车轮的电偶腐蚀行为,讨论大气相对湿度和金属表面盐沉积密度对电偶腐蚀的影响规律。

镁合金车轮电偶腐蚀行为的仿真分析与实验研究

镁合金优异的物理性能使其成为汽车轻量化材料领域的研究热点,在车轮行业,铝合金材料的成功应用使得工程研究人员将性能更优的镁合金作为新的研究方向。然而,镁合金耐蚀性差的问题成为阻碍其广泛应用的巨大障碍,镁合金结构件与异种金属接触发生电偶腐蚀的问题更是严重制约了其在汽车工业中的应用。

本文针对镁合金车轮与钢质紧固螺栓之间的电偶腐蚀问题进行研究,主要研究内容如下:基于镁合金车轮与钢质紧固螺栓这一偶对金属的实际联接形式,建立镁合金车轮在盐溶液中的偶腐蚀仿真模型,推导出电偶腐蚀分析的控制方程式,并利用有限元方法结合移动网格技术,模拟分析镁合金车轮-钢质螺栓联接在盐溶液中的电偶腐蚀行为,探讨螺栓沉孔深度和沉孔半径等结构因素对镁合金腐蚀深度的影响规律。设计一个镁合金车轮-螺栓联接电偶腐蚀简化测试试样,在AE44镁合金块上加工出沉孔以及螺栓孔,将45#钢质螺栓与镁合金块通过螺母拧紧固定,在NaCl溶液中对加工装配完成后的测试试样进行全浸实验。

电解液组成及工艺条件对镁合金微弧氧化过程的影响

采用 的实 验

表 1 。

表 1 A 3 B镁 合 金 化 学 组 成 Z1

T a l Che ia om p ii be1 m c lc oston ofAZ3I a d AZ9 m a n B D gne i 1 sum lo a lys

o i a i n c a i g wa b e v d b c n i g e e t o ir s o y ( EM ) x d t o tn s o s r e y s a n n l c r n m c o c p S o .Th e u t h we h to — e r s ls s o d t a b

种表 面处 理方 法 , 突 破传 统 阳极 氧 化 工 作 电 压 的 它

限制 , 工 作 区域引 入 到 高 电压 放 电 区 , 热 化 学 、 将 在 等 离 子体 化 学 、 电化学 共 同作用 下 , 过微 区瞬间 高温烧 通 结 作用 直接 在 A1Mg T 等 阀金属 或其 合金 表面 原位 , ,i 生 长 陶瓷膜 。该 陶 瓷膜 具 有 结 构 致 密 、 基 体结 合 牢 与 固、 耐磨 损 、 耐腐蚀 、 热 冲击 、 绝缘 性 能优 良 、 环 耐 电 对 境 基本 无 污染 等 特 点r 。因此 , 弧 氧 化 技 术成 为 目 6 ] 微

以及 电流 密 度 和氧 化 时 间对 镁 合 金 微 弧 氧 化 过 程 中 电 压一 间 曲 线 和 氧 化 膜 厚 度 的影 响 。结 果 表 明 : 解 液 中 只 含 有 时 电 Na 0 A1 时 即 可 产 生 火 花 放 电 现 象 , 得 到 的 氧 化 膜 较 薄 ; 油 的加 入 可 明显 抑 制 尖 端 放 电 现 象 , F的 加 入 可 以 显 著 但 甘 Na 增 加 氧 化 膜 厚 度 , 着 电 流 密 度 的 增 大 , 弧 氧 化 所 需 起 火 时 间迅 速 缩 短 , 击 穿 电压 并 无 明显 变 化 , 化 膜 厚 度 明 显 增 随 微 而 氧

镁合金微弧氧化膜电化学腐蚀行为及机理研究

镁合金微弧氧化膜电化学腐蚀行为及机理研究镁合金微弧氧化膜电化学腐蚀行为及机理研究摘要:镁合金由于其优异的轻质化、高比强度和良好的生物相容性,在航空、汽车等工业领域和医疗器械等生物医用材料领域有着广泛的应用前景。

然而,镁合金常常会因其高活性易于腐蚀而限制其应用。

为了提高镁合金的耐腐蚀性能,研究者广泛应用微弧氧化技术在镁合金表面形成膜状层。

本文通过对镁合金微弧氧化膜的电化学腐蚀行为及机理进行研究,为镁合金的腐蚀问题提供理论基础和应用指导。

1. 引言镁合金因其低密度、高比强度和可再生性等特点,近年来成为研究热点。

然而,镁合金的高活性使其容易受到腐蚀的影响,从而限制了其应用。

因此,提高镁合金的耐腐蚀性能成为研究重点。

微弧氧化技术是一种常用的表面改性技术,能在镁合金表面形成致密的氧化膜层,以提高其耐腐蚀性。

2. 镁合金微弧氧化膜的制备镁合金微弧氧化膜的制备一般包括预处理、阳极处理和后处理三个步骤。

预处理主要是清洁镁合金表面,去除氧化膜和杂质。

阳极处理通过施加电压,在电解液中形成一定浓度的阳极氧化离子。

后处理则是通过加热、浸泡等方法来改善膜层的性能和结构。

3. 镁合金微弧氧化膜的特性镁合金微弧氧化膜主要由MgO和Mg3(PO4)2等化合物组成,具有良好的耐腐蚀性和硬度。

膜层的厚度、孔隙度和结晶度等特性会影响其耐腐蚀性能。

膜层的形貌、成分和性能可以通过调整电解液组成、工艺参数和后处理方法来控制。

4. 镁合金微弧氧化膜的电化学腐蚀行为通过电化学腐蚀测试,可以研究镁合金微弧氧化膜的耐腐蚀性能。

常用的测试方法包括极化曲线法、交流阻抗法和腐蚀电流密度测试等。

研究发现,微弧氧化膜能够有效提高镁合金的耐腐蚀性能,减缓腐蚀速率。

同时,膜层的特性也会影响其耐腐蚀性能,如膜层厚度的增加会降低腐蚀速率。

5. 镁合金微弧氧化膜的腐蚀机理镁合金微弧氧化膜的腐蚀机理主要包括离子迁移、氧化还原反应和电子传递等过程。

其中,阳极氧化离子在膜层内部的迁移是腐蚀过程中的关键因素。

镁在人体模拟液中的腐蚀行为

2.1 腐蚀中的析氢及 pH 的变化 镁在 Hank 模拟液中腐蚀过程中不断地有氢气

放出. 图 1 给 出 了 镁 试 样 在 Hank 模 拟 液 浸 泡 时 析 氢速度变化的情况. 虽然数据点较为零散, 但仍可以 看出镁的析氢速度随着浸泡时间加长不断加快, 最 后大约恒定于 40 mL·cm- 2·d- 1 的水平.

镁电极试样浸泡在 Hank 模拟液中用 Ag/AgCl 参比电极监测其腐蚀电位的变化, 同时测量其电化 学阻抗谱, 施加的电位扰动为 5 mV. 镁电极在 Hank 模拟液中的极化曲线由动电化扫描的方式进行测 量, 电位扫描速度为 10 mV·min-1. 电化学测量所用 仪 器 为 PE&G 公 司 的 2263 电 化 学 系 统. 本 文 中 所 标的电位都是相对 Ag/AgCl 电极电位.

镁在模拟体液中腐蚀时, 随氢气的析出, 溶液不 断被碱化, 图 2 示出了 pH 值的变化趋势. 由图可看 出, 碱化效应最终使溶液 pH 值稳定于10.5 左右. 2.2 EIS 跟踪及极化行为

镁在 Hank 模拟液中不同浸泡时间典型的电化 学 阻 抗 谱 如 图 3 所 示, 除 0.8 h 低 频 呈 现 感 抗 特 征 外, 其他主要是一容抗特征, 低频的另一容抗或感抗

图 1 镁试样在 Han k 模拟液中 37 ℃浸泡时析氢速度的 变化

Fig.1 Hydrogen evolution rate for Mg immersed in H an k ′s sim u lat ed b od y flu id at 37 ℃

图 2 镁在模拟体液中腐蚀时溶液 pH 值的变化 F ig.2 Ch an ge in p H valu e of H an k ′s sim u lat ed b od y

镁合金电化学腐蚀 标准

镁合金电化学腐蚀标准

镁合金电化学腐蚀标准如下:

1.试验前准备。

试样工作面应研磨、抛光,非工作面应进行防腐蚀

处理。

2.试验溶液配制。

按照规定的浓度和体积,将试样放入盛有腐蚀介

质的容器中,将容器置于恒温水浴中。

3.试验过程。

将腐蚀介质倒入容器中,使试样完全浸泡在腐蚀介质

中,记录下试样浸泡的时间。

4.试验后处理。

取出试样,用清水冲洗,用滤纸吸干表面水分,用

肉眼观察试样的变化情况,并记录腐蚀现象。

5.腐蚀速率计算。

根据试样的质量、体积和腐蚀速率计算公式计算

出试样的腐蚀速率。

6.数据记录和处理。

记录下试样的质量、体积、腐蚀速率等数据,

并绘制出试样的腐蚀曲线。

NH4Cl薄层液膜下X70钢腐蚀的电化学研究

大 气腐 蚀其 实质 为金 属处 于薄 层 电解质 液膜 下 的一种 电化 学 过程 , 因此 , 电化 学 原 理 , 测 量技

司) . 所用 药 品 N H C 1 ( A R级 ) .

1 . 2 电极 制 备

术和数据处理方法 原则上都可 以应用 , 但它又与 完全浸 在 电解液 中的腐 蚀过 程 有 所 区别 . 2 O世 纪

5 0年 代 后 期 , T o m a s h o w和 S e r e d a等 人化 学组 成 ( 质量分数) :

0. 1 0 0% C, 0.2 2 0% S i ,1 .4 5 0% Mn, 0.02 4% P,

0 . 0 1 5 %N b , 0 . 0 1 5 %V, 余量 F e . 将X 7 0 钢基材用环 氧树脂涂封制成工作电极, 工作面积为 0 . 4 2 2 o m ,

J a n . 2 0 1 4

文章编号 : 1 0 0 7 — 2 8 5 3 ( 2 0 1 4 ) 0 1 - 0 0 7 4 - 0 5

N H 4 CI 薄 层 液膜 下 X 7 0钢 腐蚀 的 电化 学研 究

邓 祖 宇

( 四川幼儿师范高等专科学校 学前 教育二 系 , 四川 江油 6 2 1 7 0 9 )

第1 期

邓祖宇 : N H C 1 薄层液膜下 X 7 0钢腐蚀 的电化 学研究

得金 属在 薄层 液膜 下 的研究 远远 落后 于金 属在 全 浸状 态下 的研 究 . X 7 0是一 种管 线钢 , 主要 用 于石

再分别用丙酮 、 二次蒸馏水 冲洗干净 , 冷风吹干 ,

放 人干 燥器 中备 用.

镁合金微弧氧化膜腐蚀特性研究现状

镁合金微弧氧化膜腐蚀特性研究现状作者:汪翔董海荣邹荣来源:《当代化工》2015年第09期摘要:针对镁合金微弧氧化膜的耐腐蚀性需求,综述了近年来国内外在镁合金微弧氧化膜腐蚀特性方面的研究进展。

较系统的总结并探讨了点滴试验、盐雾试验、电化学试验和无损检测等镁合金微弧氧化膜的耐蚀性表征方法,介绍了镁合金微弧氧化膜的腐蚀失效过程及其在不同介质中的腐蚀行为,指出镁合金微弧氧化膜在不同介质中的腐蚀行为研究仍有不足,今后的研究重点应放在针对不同腐蚀环境膜层的腐蚀行为研究上。

关键词:镁合金;微弧氧化膜;耐蚀性表征;腐蚀行为;研究现状中图分类号:TG 174.451 文献标识码: A 文章编号: 1671-0460(2015)09-2267-03Abstract: Research progress of corrosion characteristics of the micro-arc oxidation coating on magnesium alloy was reviewed. Dropping corrosion test, salt spray test, experiment of erosive electrochemistry, nondestructive test and other characterization methods of corrosion resistance were summarized and discussed. The corrosion failure progress and the corrosion behavior in different corrosion environment were introduced. The deficiencies and the research emphasis in the future of the micro-arc oxidation coating on magnesium alloy were pointed out.Key words: magnesium alloy; micro-arc oxidation coating; characterization methods of corrosion resistance; corrosion behavior; research status镁及镁合金具有密度低、比强度和比刚度高、减震性好等优点,在汽车、航空航天、交通等领域有重要的应用价值。

镁合金微弧氧化电解液配方及膜层着色研究

镁合金微弧氧化电解液配方及膜层着色研究近年来,由于高性能的需求,面对不断变化的市场,材料表面处理技术受到了越来越多的重视,特别是采用微弧氧化电解技术处理镁合金表面,它能够提高材料的化学稳定性、抗腐蚀性、抗摩擦性等特性,并且具有不锈钢、铝合金等外观表面着色效果。

因此,本研究选定了镁合金为研究对象,对其表面微弧氧化配方和膜层着色效果进行了研究。

首先,本文介绍了微弧氧化电解技术的基本原理,包括微弧氧化电解工艺、微弧氧化电解液组成和气体组成。

实验中,我们采用微弧氧化电解处理镁合金材料,并且测试了不同配方的微弧氧化电解液处理后材料表面形貌和电化学性能。

此外,我们还研究了镁合金表面微弧氧化膜层着色效果,分析了膜层的结构特征及其对着色的影响。

其次,采用X射线衍射(XRD)和扫描电镜(SEM)对微弧氧化处理后的镁合金材料进行表征分析,结果表明:电解液配方的不同,会对镁合金材料的表面形貌、深度、表面结构和尺度等参数有明显的影响,尤其是控制电解液具有较强的改变镁合金矿物结构的能力。

此外,也采用电化学测试技术对镁合金处理后的电化学性能进行了分析。

结果表明,不同配方的微弧氧化电解液处理后,镁合金材料的抗腐蚀性能提高,与原材料相比,经过微弧氧化处理的镁合金材料的耐腐蚀性能有明显提高。

最后,本研究还研究了镁合金表面微弧氧化膜层着色效果,结果表明着色效果会受到微弧氧化液中添加剂和配方的影响,特别是膜层表面电解剂活性特性对着色效果有明显影响。

通过本研究,发现电解液的配方对镁合金表面微弧氧化的形貌和电化学性能有较大的影响,而电解液中添加剂和配方也会影响镁合金表面的着色效果。

本研究的研究结果可以为未来镁合金表面改性着色技术的研究提供一定的参考。

综上所述,本文着重以镁合金为研究对象,对其表面微弧氧化配方及膜层着色效果进行了研究,以找出合适的配方和参数,实现镁合金材料表面微弧氧化电解技术处理,提高镁合金材料的抗腐蚀性能,并实现有效的着色效果。

应用电化学方法原位研究薄液膜下青铜的大气腐蚀行为

应用电化学方法原位研究薄液膜下青铜的大气腐蚀行为廖晓宁; 曹发和; 陈安娜; 刘文娟; 张鉴清; 曹楚南【期刊名称】《《中国有色金属学报》》【年(卷),期】2012(022)005【摘要】采用阴极极化曲线、开路电位和电化学阻抗谱,监测青铜在不同薄液膜厚度下的大气腐蚀行为。

阴极极化曲线结果表明,阴极极限电流密度随着液膜的减薄而增大。

电化学阻抗谱结果表明,在腐蚀初期,腐蚀速率随着液膜的减薄而增加,这主要是由于腐蚀速率是由阴极过程控制的;随着时间的延长,腐蚀程度随着液膜厚度的变化从强到弱的趋势为:150μm,310μm,100μm,本体溶液,57μm。

开路电位和电化学阻抗谱实验较好地再现了原位电化学腐蚀信息,且电化学结果与物理表征具有良好的一致性。

【总页数】11页(P1239-1249)【作者】廖晓宁; 曹发和; 陈安娜; 刘文娟; 张鉴清; 曹楚南【作者单位】浙江大学化学系杭州 310027; 江西农业大学理学院南昌 330045; 中国科学院金属研究所腐蚀与防护国家重点实验室沈阳 110016【正文语种】中文【相关文献】1.原位研究 PCB-ENIG 在吸附薄液膜下的大气腐蚀行为 [J], 易盼;肖葵;丁康康;李刚;董超芳;李晓刚2.原位研究PCB-ENIG在吸附薄液膜下的大气腐蚀行为(英文) [J], 易盼;肖葵;丁康康;李刚;董超芳;李晓刚;3.应用电化学方法原位研究薄液膜下青铜的大气腐蚀行为 [J], 廖晓宁;曹发和;陈安娜;刘文娟;张鉴清;曹楚南4.电化学方法研究纯镁在薄液膜下的腐蚀行为Ⅰ-O_2对纯镁在薄液膜下腐蚀行为的影响 [J], 陈崇木;崔宇;张涛;邵亚薇;孟国哲;王福会;李晓刚;董超芳5.利用电化学方法研究纯镁在薄液膜下的腐蚀行为Ⅱ-薄液膜对纯镁腐蚀阳极过程的影响 [J], 陈崇木;张涛;邵亚薇;孟国哲;王福会;李晓刚;董超芳因版权原因,仅展示原文概要,查看原文内容请购买。

镁合金腐蚀机制

• 2)电偶腐蚀 • 镁具有低的标准电极电位(-2.34V),当与阴极相 接触时,易发生电偶腐蚀。通常情况下,镁合金 内部析出的第二相会充当阴极角色,与合金中的 Mg 基相构成合金内部的微电池,使镁合金发生 电偶腐蚀,降低了镁合金的耐蚀性。因此通过控 制合金内部较高活性阴极相的产生,可以有效提 高镁合金的耐蚀性能.

• 如果加工工艺适宜,例如采用快速冷凝工艺, 将使β相连续和密集分布在腐蚀过程中,当表 面基体相腐蚀后,由于分布密集连续的β相构 成腐蚀阻拦网,α相颗粒被隔离,使腐蚀不能 从一个α相品粒扩展到下一个α相晶粒,腐蚀 过程减慢。

镁及镁合金的主要腐蚀类型

• 1) 点腐蚀

• 点蚀破坏主要集中在镁合金表面的某些活性点上并向合金内部发展, 镁合金在含氯离子的溶液中的腐蚀以点蚀为主。氯离子半径较小,可 以穿透合金表面的钝化膜,氯离子吸附到钝化膜上与 Mg2+结合成可 溶性的氯化镁,使钝化膜遭到破坏。钝化膜受破坏的地方构成原电池 的阳极,其它未被破坏的地方构成原电池的阴极,形成钝化-活化电 池,使镁基体发生点腐蚀。并且腐蚀介质中氯离子含量越高,合金的 点蚀越严重M.Scepanovi 等研究了大量镁合金在不同浓度氯化钠溶液 中的腐蚀行为后发现,氯离子诱发镁合金发生点蚀的临界浓度范围为 0.002-0.02mol/L。而在血液和人体体液中均含有对镁合金腐蚀产生重 要影响的 Cl,镁合金产生的氧化膜会被氯离子侵蚀而发生如下反应:

镁及镁合金在腐蚀时,1#、4#腐蚀形式为点蚀,2#、3 #腐蚀形式以均匀腐蚀为主,有少量点蚀发生.

铸态Mg-Y合金

Mg-Y合金相组成分析

பைடு நூலகம்

?az91d镁合金在电解质溶液中发生的腐蚀本质上是微电偶腐蚀被腐蚀相为相和共晶相相表面发生析氢反应图51相较少且不连续时相主要起阴极电偶加速作用相分布连续和密集时相的作用由阴极加速腐蚀的作用转为对腐蚀的阻挡作用由于al是影响相构成的决定性因素故能az91d镁合金中的al含量接近10时能够满足形成连续分布的相条件

塔菲尔外推法测定镁合金的腐蚀速率

用塔菲尔外推法测定镁合金的腐蚀速率石志明刘明 Andrej Atrens关键词:镁腐蚀失重法塔菲尔外推法析氢法摘要:利用极化曲线塔菲尔外推法来充分估计镁合金的腐蚀的假说,在这里称为镁的电化学测量假设。

原则上,可以用一个有效的反例反驳。

宋和Atrens在2003年的镁腐蚀的论文就表明,关于镁合金,塔菲尔外推法不能可靠地测定腐蚀速率。

本文考察了近期文献,进一步研究镁的电化学测量假设。

文献表明,利用极化曲线的塔菲尔外推法所测定的镁合金腐蚀速率与失重法和析氢法腐蚀速率不同。

典型的偏差介于50%-90%,这些远大于精确测量方法的误差,同时也表明,需要对镁的塔菲尔外推法仔细的审查。

但本文研究并不打算用塔菲尔外推法说明镁的腐蚀及相关应用,强烈建议这些测量应由至少两个其它三个简单的测量方法使用补充:(一)重量损失率,(二)析氢速率,(三)镁离子离开金属表面速率。

这个方法比没有补充的好很多。

1.简介因镁合金密度低,有足够的强度重量比和良好的铸造性,镁合金常常应用于交通运输(如汽车制造),然而它的防腐性能差[1–5]。

因此,目前有许多关于镁腐蚀应用的研究,这些研究是依赖于极化曲线的塔菲尔外推法测定的腐蚀速率。

这样关于镁的研究依赖于此处称之为电化学测量假设,即用极化曲线的塔菲尔外推法可充分估计镁合金的腐蚀速率。

原则上,这样的假设可以用一个有效的反例推翻,宋和Atrens的镁腐蚀的文章就表明,塔菲尔外推法并没有可靠的估计镁合金腐蚀速率。

本文的范围是检验最近进一步探讨镁电化学测量假说的文献,一个辅助的目的是方便镁合金的开发和理解镁应用的腐蚀,从而确保这类研究尽可能有效。

2.腐蚀速率测定方法最简单、最根本的腐蚀速率的测量方法是测量金属的腐蚀速率,PW (mg/cm2 /d),这可以使用[6-9]公式(1)转换为平均腐蚀速度(mm / y)=3.65△W/ρ(1)PWρ是金属的密度(g/cm3),镁合金的密度ρ是1.74 g/cm3。

镁在酸性溶液中的腐蚀电位试验

镁在酸性溶液中的腐蚀电位工AZ61A合金在100摄氏度的温度中高达25mm/a,在温度达到150摄氏度的时候没有一种镁合金是耐蚀的。

水中镁腐蚀电位比酸性溶液中标准电位-2.37V/NHE或者碱性溶液中标准电位-2.69V均正1V 以上。

这表明即使在酸性溶液中标准电位存在一层导电性很低而稳定的膜,这层膜非常的薄,用通常物理方法也检测不出来。

当PH值大于9的时候,在这层膜外面会沉积一层较厚的Mg(OH)2白色膜。

氧化剂如络酸盐存在促进生成保护性膜,并使得腐蚀电位正移。

镁上生成的膜微溶于水,不能长期暴露在含酸性气体中比如含有二氧化碳的水中,这层膜就会很快被破坏掉。

镁合金在静止的水中腐蚀速度不大,但是在流动水中腐蚀速度明显加大。

试验表明,在室温静态蒸馏水中浸泡35天,仅有轻微腐蚀,流动水中腐蚀速度到达0.18mm/a。

镁在酸性溶液中的腐蚀电位比其标准电位-2.37V高1V,表明即使有保护性薄膜,在酸性溶液中也会产生腐蚀。

除去氢氟酸和洛酸外,镁及其合金在所有无机酸中均遭到强烈腐蚀,随着酸浓度的增加,腐蚀速度急剧增大。

在氢氟酸溶液中,与其他无机酸正好相反,随着HF浓度增加,镁的腐蚀速度逐渐降低。

当HF浓度大于百分之二以后,镁表面就生成了稳定的MgF2膜;当达到百分之四HF的时候,镁就会变成稳定的了。

在洛酸溶液中,如果存在CI-会大大增加镁的腐蚀速度,并且会产生晶间腐蚀。

实验中采用百分之二十的洛酸去除镁合金的腐蚀产物,将Mg(OH)2溶解掉而基本不被腐蚀。

在邮寄酸中镁也受到腐蚀,因此,醋酸或者酒石酸(百分之十)常常用于镁合金铸件和模锻件的酸洗。

碱腐蚀在稀碱溶液中,温度直到沸点,镁都是稳定的。

在百分之五十的NaOH溶液中,镁有微弱的腐蚀,温度高于六十摄氏度,腐蚀速度大大加快,七十摄氏度的时候腐蚀速度到达423,随着温度的进一步提高,腐蚀速度继续增大。

试验证明,镁插入弱碱溶液中,其表面生成钝化膜,使腐蚀过程受阻。

镁及合金电化学氧化行为的研究的开题报告

镁及合金电化学氧化行为的研究的开题报告

一、课题背景及研究意义

镁及其合金是近年来发展较快的一类轻金属材料,在汽车、航空、电子、医疗器械等领域得到了广泛应用和推广。

然而,镁及其合金存在着较为严重的腐蚀问题,特别是在潮湿、海水等有腐蚀环境的情况下,镁材料易发生氧化腐蚀等问题,导致材料的劣化和失效,影响其使用寿命及性能。

因此,了解镁及其合金的电化学氧化行为是非常必要的,可以为镁材料的使用、维护和改进提供理论支持和指导。

二、研究内容及研究方法

本研究将对镁及其合金的电化学氧化行为进行深入研究。

具体研究内容包括:

1. 对镁及其合金的电化学行为进行实验研究,包括:电化学氧化动力学、氧化膜结构和成分、氧化膜性质及稳定性等方面;

2. 探索影响电化学氧化过程的因素,例如氧化电位、电解液成分、温度、氧化时间等因素,分析其对氧化膜形成和性质的影响;

3. 采用表面分析技术,如扫描电子显微镜(SEM)、X射线衍射(XRD)等方法对氧化膜的形貌及结构进行表征;

4. 应用电化学阻抗谱(EIS)等技术,对氧化膜性能进行评价,并研究氧化膜的稳定性及损伤修复等方面的问题。

本研究将采用实验室实验和理论分析相结合的方法进行。

通过在不同条件下的实验研究,获取样品的实验数据和实验规律,并分析属于电化学氧化过程的各个过程及其效应,形成全面的实验数据分析结果,从而全面地反映镁及其合金的电化学氧化行为规律。

三、研究意义

该研究可通过对镁及其合金电化学氧化的研究,为镁材料的使用、维护和改进提供支持,能深入地了解镁及其合金电化学氧化过程的本质及控制关键,对相关领域的镁材料应用提供重要的技术支撑,同时也为今后镁材料的腐蚀与防护技术以及新材料的研究提供新的思路和方法。

AZ31镁合金微弧氧化膜的电化学腐蚀性能研究的开题报告

AZ31镁合金微弧氧化膜的电化学腐蚀性能研究的开题报告

一、研究背景和目的

近年来,镁合金在航空航天、汽车和电子等领域的应用越来越广泛。

但是,镁合金对环境中水、氧和盐类的敏感性限制了它们的进一步应用。

为了克服这一问题,研

究者们通常采用各种表面处理方法来改善镁合金的耐腐蚀性能。

其中,微弧氧化(MAO)技术由于其高效、环保和可控性等优点,已成为目前最受欢迎的表面处理方

法之一。

在MAO过程中,电解液中的电极反应使得合金表面构成一层氧化物或氧化物混

合物的膜层。

该膜层可以提高镁合金的防腐蚀、磨损和摩擦性能。

虽然已经有很多关

于MAO工艺获得的镁合金表面氧化膜的研究,但是关于氧化膜电化学腐蚀性能的相关研究较少。

因此,本课题旨在探究AZ31镁合金微弧氧化膜的电化学腐蚀性能,以期为镁合金在机械、电子等方面的广泛应用提供一定的技术支持。

二、研究内容和方法

1. 理论部分

(1)AZ31镁合金的基本物理和化学性质及其用途。

(2)微弧氧化技术的原理、工艺流程和膜层结构。

(3)电化学腐蚀性的基本原理和测试方法。

2. 实验部分

(1)AZ31镁合金样品的制备和处理。

(2)MAO工艺参数的优化和膜层的制备。

(3)利用腐蚀电位、电化学阻抗谱、极化曲线等方法研究膜层的电化学腐蚀性能,在各种不同条件下比较膜层和基体的腐蚀性能差异。

三、预期成果

本项目预计研究AZ31镁合金微弧氧化膜的电化学腐蚀性能,为材料科学领域的研究提供一定的参考和借鉴,也为工业制造提供优化腐蚀性能的镁合金材料处理技术。