DCS信号说明

DCS系统模板指示灯说明及故障判断

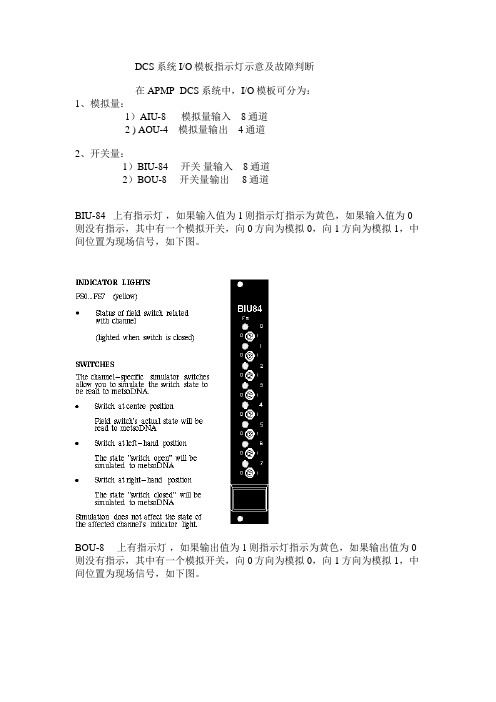

DCS系统I/O模板指示灯示意及故障判断在APMP DCS系统中,I/O模板可分为:1、模拟量:1)AIU-8 模拟量输入 8通道2 ) AOU-4 模拟量输出 4通道2、开关量:1)BIU-84 开关量输入 8通道2)BOU-8 开关量输出 8通道BIU-84 上有指示灯,如果输入值为1则指示灯指示为黄色,如果输入值为0则没有指示,其中有一个模拟开关,向0方向为模拟0,向1方向为模拟1,中间位置为现场信号,如下图。

BOU-8 上有指示灯,如果输出值为1则指示灯指示为黄色,如果输出值为0则没有指示,其中有一个模拟开关,向0方向为模拟0,向1方向为模拟1,中间位置为现场信号,如下图。

AIU-8 模拟量输入 8通道AOU-4 模拟量输出 4通道LS 灯为红色表示外电路电阻小,LO 灯为红色表示外电路电阻大I+ 与I- 为电流测量点,可用万用表测量。

I- 与⊥为电压测量点,可用万用表测量。

二信号判断:电机信号分类:电机信号进APMPR控制分两部分:1)进21CC02或21CC03(即控制室)的信号为现场控制箱来的信号2)进21CC11、21CC12、21CC13 、14的信号为MCC房来的信号1、现场挂箱信号:1)L/R Local/Remote 就地/远程 BI2)JOG Local Start 就地点动 BI3) Fwd Jog Forward 就地正转 BI4)Rev Jog Reverse 就地反转 BI5)E-STOP Emergency stop 紧急停机 BI2、MCC 信号1)R Run feedback 运行反馈 BI2)MF MCC-Fault 无故障 BI3)RDY Ready to run 准备 BI4)CO Start 启动 BO5)CUR Actual current 电流反馈 AI6)CO1 Start 启动 BO7)CO2 Stop 停止 BO8)CR Reverse 反转 BO例:M241301电机为普通正反转电机,它的信号有现场挂箱信号1) L/R (Local/Remote)2) FWD (JOG FORWARD)3) REV (JOG REVERSE)4) CO (Start forward )5) CR ( reverse ) 反转6) R (Run feedback) 运行反馈7) MF其中:L/R 为 BIFWD 为 BIREV 为 BIR 为 BIMF 为BICO 为BOCR 为BO如果M24130要启动,1)必须先满足MF为1,也就是说,电气方面已准备好,如果MF灯没有指示,说明电气有故障;或模板线路有问题。

DCS系统常见异常说明

DCS系统常见异常说明1、屏幕上出现设备边框报警说明——无运行信号时:(1)现场人员将设备关停,必须由现场人员将设备开关恢复后,中控室的操作员可对之进一步操作;(2)在中控室操作人员进行开机操作时出现,说明设备未开启成功,可能设备打在手动,可能信号到现场过程中断,连续数次开机不成,请维护人员查找故障,如果PLC相关模块灯亮,表明输出正常,再查配电柜,一直到现场设备为止;(3)设备出现跳闸;有运行返回信号,说明设备处于手动开机,只有在操作员同样打开此设备,将报警消除后,才能将强电柜上的手动/自动转换按钮由手动转向自动,否则设备会因丢电而停机。

2、某个参数显示呈现红色说明——查找报警上下限中关于此参数的上下限设置,判断是否由于偶然越限造成,看参数是否有变化;如长期处于红色(明显异常)或参数根本不变化,请维护员查参数量程范围,对从传感器来的信号逐级检查直到AI模块为止,更换新的传感器后,如量程范围有变化,则需对显示变比进行设置。

DCS系统操作注意事项1、出现某个设备调闸,请操作员先将设备调速打到零,关停设备,而后重新开机;2、调速设备手动与自动间转换应先将设备关停后进行,特别是窑主电机,否则设备电机将受到瞬间强电流的冲击,影响寿命;3、煤粉PID调节,有时会出现双管转速与流量无法一致(如转速大时,检测的流量反而小),这时调节性能将受影响,操作者可将调节转向手工调节转速,待流量相对稳定后,再打到PID;4、看火系统的洞口要定时清理,拆下维护时要将镜头的光圈、焦距位置作个标记;5、换班时,系统会弹出提示窗口,不要随意提前,更不能连续进行换班操作;6、窑尾风机的操作要特别小心,命令都直接输出;7、系统丢电后,重新启动时,如PLC上有故障灯(红灯闪烁)不消失,可将运行按钮先打到STOP观察,这时所有故障灯应消除,机架上的灯全部变绿,再达到最下方3秒,进行内存复位,再打到RUN(运行)位置:如在STOP状态下仍有故障灯闪烁不停,说明窑尾机架丢电;。

水泥厂中DCS“运行信号”“备妥信号”“故障信号”问题

水泥厂中DCS“运行信号”“备妥信号”“故障信号”问题

在设备运行中,DCS无“运行信号”“备妥信号”,有“故障信号”显示是比较常见的问题。

一、低压设备

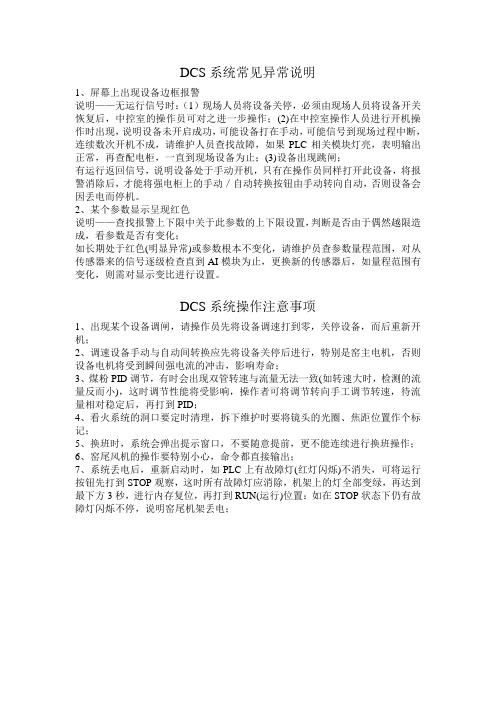

一般水泥厂低压电机等直接启动的设备都采用如图1所示控制图

1、无备妥故障的检查步骤:

一、用万用表检查现场按钮盒(ALB1)转换开关上口是否有电(方法:第一种方法:可以将万用表的红色表笔放在转换开关的接线端子上,另一表笔放在按钮盒外壳上,如果有电压,进行第(二)部操作。

第二种方法:将转换开关转到现场位置,看能否启动现场设备。

如果第一种方法中检测到没电或第二种方法中不能启动设备,说明是电源问题)

二、将转换开关转到中控位置,用(一)中第一种方法检测X1:2是否有电,无电转换开关坏;有电检查中间继电器K1触点,若K1没问题,继续(三)步骤

三、检查COM1是否有电,COM1断路器是否断开

2、“运行”故障

一、检查运行接触器(主接触器)辅助触点是否吸合并检查接触是否良好

二、检查COM1是否有电,COM1断路器是否断开

三、像Y---Δ启动时,运行信号取得是Δ接触器上的常开辅助触点,这种情况DCS取得“运行信号”的时间比较长,以致主机跳停,此时就需要调整DCS中“启动时间”例:L104ALC_M: MOTOR:=(OT:=5);

OT:=5是指启动时间为5S,可以将OT:=5改为OT:=8根据实际情况调整。

3、“故障”情况

一、一般低压电机故障信号都是取热继电器的常开触点+故障继电器(作为保护隔离)作为故障信号。

DCS操作说明

连续装置总貌图

3)从装置总貌画面可点击各流程图按钮或点击 画面的右下角的翻页箭头切换进入详细的流程图 画面。在本装置任一流程图画面中按动右下角的 上方块返回按钮即可切换到装置总貌图,在装置 总貌图画面中点击方块返回按钮即可切换到全厂 总貌图画面。

制一个点)。在单个趋势图画面中,不能对所调取

的参数进行相关的调节。下图为是PID控制模块的

实时趋势画面。

实时趋势图

2)其中显示了PID模块的P、I、D参数值、测量值 MEAS(兰色)、给定值SPT(紫色)、输出值OUT (白色)和H为高报警值,L为低报警值。

3)Pause为实时趋势和历史趋势切换键,在历史趋 势中可用键头查取任意时间段数据。

4)点击流程画面中的仪表显示数字进入对应趋势 分组。

4 历史趋势组的基本操作

1)趋势分组画面由8个参数的实际值趋势图组成。 相关的4个参数合成一组,画面分上下两部分,各 有4个参数趋势图,在操作时方便监测和调整。趋 势分组画面及命令按钮说明见

趋势组画面显示说明: 时间基值触标:允许在1分钟至96小时范围内变化 时间轴前后滚动触标:允许检索历史趋势 趋势图的Y轴:0到100%刻度值或等刻度 趋势图的X轴:表示时间长度

2)选择需要修改参数的位号如:(102PI0305), 会出现一个黄色框表示已经选中

点击

按钮会出现调节栏,如下图:可对

参数进行修改。

3)需要调取历史趋势时首先应按画面中的暂停刷 新按钮,然后在所需查询的时间点按住鼠标左键, 则在数值显示区会以不同的颜色显示不同参数当 时的实际值。按动前进后退箭头则可调整监测的 时间段。如果需要恢复实时数据则再按恢复刷新 按钮即可。

DCS各种报警信息的含意

DCS各种报警信息的含意1. 功能块各数据项的含意:PID功能块:SH: 量程上限。

SL: 量程下限PV: 过程测量值SV:过程给定值MV: 输出值DV:偏差(PV-SV)SUM: 累积值。

OPHI: 输出高限指针OPLO: 输出低限指针注:在正常操作时,可以用OPHI,OPLO标记允许手动操作的范围,起到操作指南的作用。

MSH: MV值的高限。

(只能在组态中改变MSH)MSL: MV值的低限。

(只能在组态中改变MSL)HH: 输入高高限。

PH:输入高限PL:输入低限。

LL: 输入低低限。

VL: 速率报警设定值。

DL: 偏差报警设定值。

设定值限幅功能,当功能块在AUT或MAN的状态时,如果操作人员试图给出超过SVH 或低于SVL的值时,就会出现一个对话框,待操作人员确认后,才能改变。

SVH: 给定值上限。

SVL: 给定值下限。

MH: MV值的高限位点。

ML: MV值的低限位点。

限位只在自动和串级的模式下起作用。

在手动和跟踪的状态下不起作用。

P:比例带I:积分时间D: 微分时间GW: GAP WIDTH (非线性增益的功能是根据PV-SV来改变比例带增益。

这个一般用在一个小的输入改变要一个很大的输出的场合)DB: DEAD BAND ACTION(PV-SV)(DV-HYS<DB时,即在死区范围,内,MV值不变化)CK: I/O补偿增益。

(默认值是1)CB:I/O补偿偏置。

( 默认值是0)PMV: Prset manipulated-output value.预设值。

(功能是通过一个内部命令,使得PID功能块打到手动,并且强制输出MV的预设值。

通常通过PSW预设值开关实现。

PMV=1. MV=MSHPMV=2. MV=MSLPMV=3.MV=PMV.2. 过程报警:在仪表检测和控制的过程中,如果出现异常情况,会发出相应的报警。

● NR: 回复正常● IOP: 输入高开路(1000.默认值+106.3)● IOP-: 输入低开路(-1000, 默认值-6.3%)原因:1. 检测到输入开路2. I/O模块坏。

菲斯特转子秤DCS接线点定义说明

非斯特转子秤DCS 信号定义一.秤的数字输入点(DI)1.启动释放(Start Release):与风机的安全联锁,DCS 程序内部完成,当风机运行后自动给出。

2.选用二进制接口(Binery Interface on):选用点对点方式与DCS联系。

该点可短接。

3.远程联锁(Automatic Remote):为“1”时选择集中控制。

“0”为机旁控制。

该信号可用作集中方式运行时的软急停。

4.中控开停(Start/Stop External):中控驱动。

5.故障复位(Acknowledge):报警/故障确认。

6.排空下料管(Empty Down Pipe):在需长时间停称时,为防止下料管内煤粉燃烧或结块,需排空下料管使用。

只有在仓底阀门为气动闸板阀时需要该信号。

7.下料管助流释放(Release Aeration Down Pipe):允许下料管助流。

8.下料管强制助流(Down Pipe Permanent Aeration):5 秒脉冲信号。

每驱动一次, 下料管上所有助流喷嘴动作5 秒。

9.仓助流释放(Release Aeration Silo):允许仓助流。

10.仓强制助流(Silo Permanent Aeration):5 秒脉冲信号每驱动一次, 仓上所有助流喷嘴动作5 秒。

备注:1.所有信号用DCS 的无源DO 节点。

转子秤控制柜提供24VDC。

2.“远程连锁(Automatic Remote)”信号。

建议始终给上,对称有保护作用。

在集中方式时,不能对秤的重要参数做修改。

另外,又可用该信号作为中控操作软急停。

正常停称,称会有自动转空过程,如果不要转空过程就用取消“远程连锁”信号来实现急停。

3.正常停车时转空时间的长短,与停车时的给定值有关系。

给定值越大,转子的相对转速就越快,转空时间就越短。

二.秤的数字输出点(DO)1.远程联锁应答(Remote Interlocked):秤在中控位置,可用来作备妥。

DCS的控制说明使用介绍

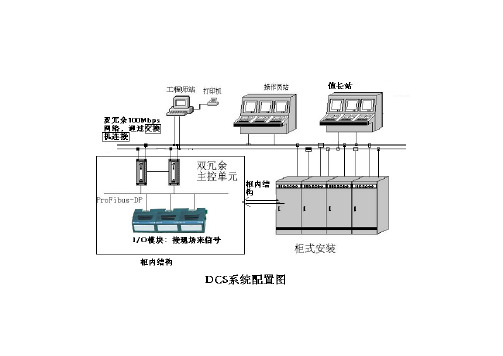

DCS 系统包括控制节点、操作节点、通信网络。

控制节点包括控制站,通信接口。

操作节点包括工程师站,操作员站,服务器站,数据管理站。

通信网络包括管理信息网,过程信息网,过程控制网,I/O 总线。

控制站硬件包括机柜,机笼,供电,卡件。

机柜包括机笼、交换机、电源模块、端子板、卡件。

机笼分为电源机笼和卡件机笼;卡件包括主控卡、数据转发卡、I/O 卡件及端子板。

现场接线箱里面包括接线端子和接线端子排。

DCS 的硬件体系结构考察DCS 的层次结构,DCS 级和控制管理级是组成DCS的两个最基本的环节。

过程控制级具体实现了信号的输入、变换、运算和输出等分散控制功能。

在不同的DCS 中,过程控制级的控制装置各不相同,如过程控制单元、现场控制站、过程接口单元等等,但它们的结构形式大致相同,可以统称为现场控制单元FCU 。

过程管理级由工程师站、操作员站、管理计算机等组成,完成对过程控制级的集中监视和管理,通常称为操作站。

DCS 的硬件和软件,都是按模块化结构设计的,所以DCS的开发实际上就是将系统提供的各种基本模块按实际的需要组合成为一个系统,这个过程称为系统的组态。

(1)现场控制单元现场控制单元一般远离控制中心,安装在靠近现场的地方,其高度模块化结构可以根据过程监测和控制的需要配置成由几个监控点到数百个监控点的规模不等的过程控制单元。

现场控制单元的结构是由许多功能分散的插板(或称卡件)按照一定的逻辑或物理顺序安装在插板箱中,各现场控制单元及其与控制管理级之间采用总线连接,以实现信息交互。

现场控制单元的硬件配置需要完成以下内容:插件的配置根据系统的要求和控制规模配置主机插件(CPU插件)、电源插件、I/O插件、通信插件等硬件设备;硬件冗余配置对关键设备进行冗余配置是提高DCS可靠性的一个重要手段,DCS通常可以对主机插件、电源插件、通信插件和网络、关键I/O插件都可以实现冗余配置。

硬件安装不同的DCS,对于各种插件在插件箱中的安装,会在逻辑顺序或物理顺序上有相应的规定。

dcs顺序控制功能模块及符号说明

DCS顺序控制功能模块及符号说明一、引言在现代工业生产过程中,为了实现自动化和精准控制,常常需要使用到DCS(分布式控制系统)。

DCS顺序控制功能模块是其中的重要部分,它能够实现对生产过程中各个设备、装置的顺序控制,从而保证生产的连续性和高效性。

本文将介绍DCS顺序控制功能模块及其符号说明,希望能够为相关领域的工程师和研究人员提供一定的参考价值。

二、DCS顺序控制功能模块的基本原理1. DCS顺序控制功能模块的作用DCS顺序控制功能模块是通过逻辑控制实现对生产设备的顺序控制。

它通过对输入信号的判断和处理,产生相应的输出信号,从而实现对设备的启动、停止、加工顺序的控制。

这种控制方式具有灵活性高、可靠性强的特点,大大提高了生产过程的自动化程度。

2. DCS顺序控制功能模块的基本原理DCS顺序控制功能模块通常由逻辑控制器、输入/输出模块和人机界面组成。

逻辑控制器负责对输入信号进行逻辑运算和处理,确定控制逻辑,并产生相应的控制信号;输入/输出模块实现逻辑控制器与实际设备之间的信息传递;人机界面用于监控和操作整个控制系统。

通过这些组成部分的协同工作,DCS顺序控制功能模块能够实现对设备的精准控制。

三、DCS顺序控制功能模块的功能模块及其符号说明1. 起动功能模块符号:M功能:用于启动生产设备,将其从停止状态转变为运行状态。

2. 停止功能模块符号:M功能:用于停止生产设备的运行,将其从运行状态转变为停止状态。

3. 循环功能模块符号:M功能:用于控制设备的工作循环,实现设备的自动循环运行。

4. 保护功能模块符号:M功能:用于实现对设备的各种保护控制,如过载保护、过压保护、过流保护等。

5. 运行指示功能模块符号:M功能:用于指示设备的运行状态,提供给操作人员相应的运行信息。

6. 报警功能模块符号:M功能:用于实现设备的报警控制,一旦发生异常情况,能够及时进行报警和停机控制。

7. 状态监测功能模块符号:M功能:用于监测设备的各种状态,如温度、压力、流量等,一旦发生异常情况,能及时进行控制处理。

DCSAI,DI信号输入

1、与系统相关输入信号:温度、压力、流量等物理量基本原理、概念和其他相关知识,明白在系统连接、编程、组态时必须掌握的相关事项。

2、与系统相关输出信号:调节阀的构成、原理及其在编程、组态、控制、调节时的必须了解的相关事项。

3、控制调节系统的构成、原理,及基本运用。

4、自动控制系统流程图的基本设计、画法与识图。

5、冶金企业典型工艺流程与典型控制。

围绕控制系统,分别对信号的输入与输出进行讲解和交流,以方便与于现场系统的组态、编程和正确调试。

1、输入信号的检测(AI、DI)AI包括:温度(TC、RTD、)、压力、流量(配电)。

DI:开关量的输入,表明设备的运行状态,一般称为干点、表明该点无源、将与系统构成回路,一般连接的为:电气控制回路中的转换开关、主接触器、热继电器的辅助接点、行程开关、接近开关等设备中的辅助无源点。

温度:物体受冷热的程度;温标:温度的标尺温标,就是温度的数值表示方法,它是借助于随温度变化而变化的物理量来表示温度数值;检测温度的器具(间接和直接):热电偶、热电阻、双金属温度计、水银温度计、压力式温度计(利用定容气体,液体热胀冷缩压力变化或饱和汽饱和压力变化的性质进行测温的)。

辐射式高温计等热电偶测温原理:热电偶的测温原理是利用热电效应;两种不同的金属(半导体),组合成闭合回路,只要两端温度不等,就会在回路中产生热电势。

(热电偶测温三要素)热电偶分类:S( LB-3)、铂铑10-铂热电偶、0~1600℃B(LL-2)、铂铑30-铂铑6、600~1800℃K(EU-2)、镍铬-镍硅(铝)-200~1300℃N 镍铬硅--镍硅、-270~1300℃J 铁--康铜、 -210~1200℃T 铜--康铜、 -270~400℃E 镍铬硅--康铜、 -270~1000℃R 铂铑13-铂、0~1600℃。

利用热电偶测温时,必须注意补偿导线的型号应与所使用的热电偶相互配套,补偿导线的极性不能接错。

补偿导线在0~100范围内具有与热电偶相同的热电特性。

DCS的控制说明使用介绍

DCS 系统包括控制节点、操作节点、通信网络。

控制节点包括控制站,通信接口。

操作节点包括工程师站,操作员站,服务器站,数据管理站。

通信网络包括管理信息网,过程信息网,过程控制网,I/O 总线。

控制站硬件包括机柜,机笼,供电,卡件。

机柜包括机笼、交换机、电源模块、端子板、卡件。

机笼分为电源机笼和卡件机笼;卡件包括主控卡、数据转发卡、I/O 卡件及端子板。

现场接线箱里面包括接线端子和接线端子排。

DCS 的硬件体系结构考察DCS 的层次结构,DCS 级和控制管理级是组成DCS的两个最基本的环节。

过程控制级具体实现了信号的输入、变换、运算和输出等分散控制功能。

在不同的DCS 中,过程控制级的控制装置各不相同,如过程控制单元、现场控制站、过程接口单元等等,但它们的结构形式大致相同,可以统称为现场控制单元FCU 。

过程管理级由工程师站、操作员站、管理计算机等组成,完成对过程控制级的集中监视和管理,通常称为操作站。

DCS 的硬件和软件,都是按模块化结构设计的,所以DCS的开发实际上就是将系统提供的各种基本模块按实际的需要组合成为一个系统,这个过程称为系统的组态。

(1)现场控制单元现场控制单元一般远离控制中心,安装在靠近现场的地方,其高度模块化结构可以根据过程监测和控制的需要配置成由几个监控点到数百个监控点的规模不等的过程控制单元。

现场控制单元的结构是由许多功能分散的插板(或称卡件)按照一定的逻辑或物理顺序安装在插板箱中,各现场控制单元及其与控制管理级之间采用总线连接,以实现信息交互。

现场控制单元的硬件配置需要完成以下内容:插件的配置根据系统的要求和控制规模配置主机插件(CPU插件)、电源插件、I/O插件、通信插件等硬件设备;硬件冗余配置对关键设备进行冗余配置是提高DCS可靠性的一个重要手段,DCS通常可以对主机插件、电源插件、通信插件和网络、关键I/O插件都可以实现冗余配置。

硬件安装不同的DCS,对于各种插件在插件箱中的安装,会在逻辑顺序或物理顺序上有相应的规定。

DCS系统构成以及DCS和现场设备信号转换简单介绍

说明:DEH紧急按钮按下后,通过专用模块操作DDV阀,从而控制油动机的开度,此时和主控单元独立开。

交换机放置在电气盘、#1-#3机操作台下面,请不要在操作台下面放杂物、垃圾,不要在操作台下面插充电器等,谢谢合作。

一、温度类就我厂常见温度仪表来说,温度元件有现场显示仪表(温度表等)和远传温度元件(热电偶、热电阻等)1、普通温度表只能在就地显示不远传信号,因此不进入DCS系统,比如汽机侧各低加、高加和各段抽汽的就地温度表。

也有个别特殊温度表远传信号(电接点温度计等),比如我厂参与保护的各瓦回油温度,虽然在就地显示,但是该表可以通过校验确定触点接通的温度点,当温度达到设定值时,触点接通,DI信号通过电缆传输到ETS保护柜再通过继电器将信号传入PLC逻辑,逻辑运行再发出DO指令,让机组停运。

2、热电偶在温度发生变化时,热电偶接线端子测得电压(mV)会发生变化,信号经电缆送入热电偶专用模块,该专用模块将电压(mV)信号转化为数字信号然后经过DP通信线传入DCS主控单元,主控单元内的专用软件(各种类型的模块在主控单元软件内都有专门对应的地址和转换函数)接收该数字信号后由专门用于转换热电偶信号的函数模块将数字信号还原为现场实际测得的温度信号,为了区分不同的温度测点,我们对每个测点都进行唯一的编号。

在操作员站画面上显示各测点值,需要将主控单元内的数据传输到每台操作员站,我们将主控单元和操作员站之间通过以太网连接,并且在操作员站内部建立服务器专门用于和主控单元通信,在操作员站服务器上建立与主控单元内相对应的数据库,再经过一定的上层和下层通信软件就可以将主控单元的数据传输给服务器了,服务器接收数据后,再经过专用图形软件将该温度真实还原在画面并能实时变化,这样就完成了整个数据的采集和显示。

比如各主汽温度。

3、热电阻在温度变化时,电阻值会按照一定规律变化,与热电偶不同的是热电阻将电阻信号转换为数字信号传输,其他传输过程与热电偶相同,比如#1~#10推力瓦温度。

DCS系统报警信息说明

③报警产生后流程图中对应报警点会闪烁报警类型所对应的颜色

DCS系统报警信息说明

报警类型

描述

颜色

级别

信号类型

正常

HR

黄色

0

模入

高限Leabharlann HI黄色1模入

低限

LO

黄色

1

模入

高高限

HH

红色

2

模入

低低限

LL

红色

2

模入

正偏差

+DV

黄色

1

回路

负偏差

-DV

黄色

1

回路

注:

①工艺指标生产报警时会有声音显示,报警信息在报警信息栏和报警一栏表画面中显示,报警情况了解后,在报警一览画面中确认报警,用消音按钮关闭当前报警声音分析报警原因后采取相应操作,解除报警。

DCS信号说明

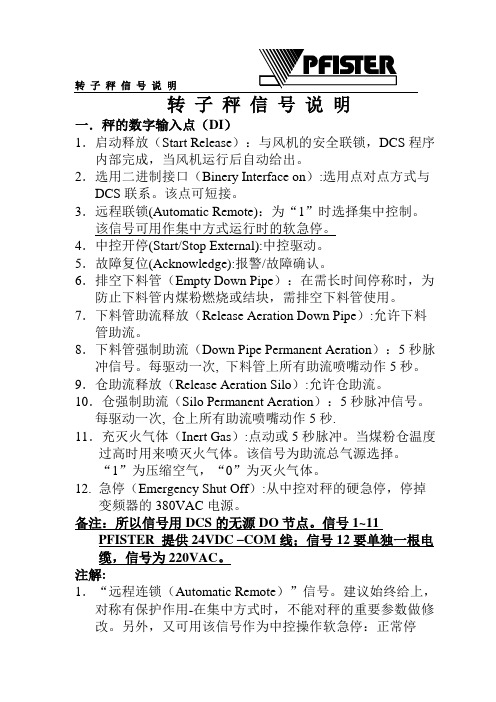

转子秤信号说明转子秤信号说明一.秤的数字输入点(DI)1.启动释放(Start Release):与风机的安全联锁,DCS程序内部完成,当风机运行后自动给出。

2.选用二进制接口(Binery Interface on):选用点对点方式与DCS联系。

该点可短接。

3.远程联锁(Automatic Remote):为“1”时选择集中控制。

该信号可用作集中方式运行时的软急停。

4.中控开停(Start/Stop External):中控驱动。

5.故障复位(Acknowledge):报警/故障确认。

6.排空下料管(Empty Down Pipe):在需长时间停称时,为防止下料管内煤粉燃烧或结块,需排空下料管使用。

7.下料管助流释放(Release Aeration Down Pipe):允许下料管助流。

8.下料管强制助流(Down Pipe Permanent Aeration):5秒脉冲信号。

每驱动一次, 下料管上所有助流喷嘴动作5秒。

9.仓助流释放(Release Aeration Silo):允许仓助流。

10.仓强制助流(Silo Permanent Aeration):5秒脉冲信号。

每驱动一次, 仓上所有助流喷嘴动作5秒.11.充灭火气体(Inert Gas):点动或5秒脉冲。

当煤粉仓温度过高时用来喷灭火气体。

该信号为助流总气源选择。

“1”为压缩空气,“0”为灭火气体。

12. 急停(Emergency Shut Off):从中控对秤的硬急停,停掉变频器的380VAC电源。

备注:所以信号用DCS的无源DO节点。

信号1~11 PFISTER 提供24VDC –COM线;信号12要单独一根电缆,信号为220VAC。

注解:1.“远程连锁(Automatic Remote)”信号。

建议始终给上,对称有保护作用-在集中方式时,不能对秤的重要参数做修改。

另外,又可用该信号作为中控操作软急停:正常停转子秤信号说明称,称会有自动转空过程,如果不要转空过程就用取消“远程连锁”信号来实现急停。

DCS开关量及模拟信号等相关概念

干接点的定义:无源开关;具有闭合和断开的2种状态;2个接点之间没有极性,可以互换;常见的干接点信号有:1、各种开关如:限位开关、行程开关、脚踏开关、旋转开关、温度开关、液位开关等;2、各种按键;3、各种传感器的输出,如环境动力监控中的传感器;水浸传感器、火灾报警传感器、玻璃破碎、振动、烟雾和凝结传感器;4、继电器、干簧管的输出;湿接点的定义:有源开关;具有有电和无电的2种状态;2个接点之间有极性,不能反接;常见的湿接点信号有:1、如果把以上的干接点信号,接上电源,再跟电源的另外一极,作为输出,就是湿接点信号;工业控制上,常用的湿接点的电压范围是DC0~30V,比较标准的是DC24V;AC110~220V的输出也可以是湿接点,尽管这样做比较少;2、把TTL电平输出作为湿接点,也未尝不可;一般情况下,TTL电平需要带缓冲输出的,例如:7407、245、244等,与VCC 等构成回路;244、245也可以跟gnd构成回路;才能驱动远方的光耦。

3、NPN三极管的集电极输出和VCC;4、达林顿管的集电极输出和VCC;5、红外反射传感器和对射传感器的输出;在工业控制领域中,采用干接点要远远多于湿接点,这是因为干接点没有极性带来的优点:1、随便接入,降低工程成本和工程人员要求,提高工程速度2、处理干接点开关量数量多3、连接干接点的导线即使长期短路既不会损坏本地的控制设备,也不会损坏远方的设备4、接入容易,接口容易统一DI信号是否加安全栅?1、一般的干节点不要加2、来自MCC还有其他现场的信号最好是加,如果不加电流过大可能会烧系统3、尤其是南方雷雨比较多,不管是干节点还是湿节点都需要用安全栅或者继电器隔离好多厂都是除了辅操台点不加,其他的都加。

有源和无源:有源/无源是对AI来说的如果现场仪表需要DCS卡件向它提供24V电源,那么此仪表对DCS来说是无源信号,反之,如果现场仪表其他地方已经向它提供了24V电源,不需要DCS卡件提供,此现场仪表就称为有源信号。

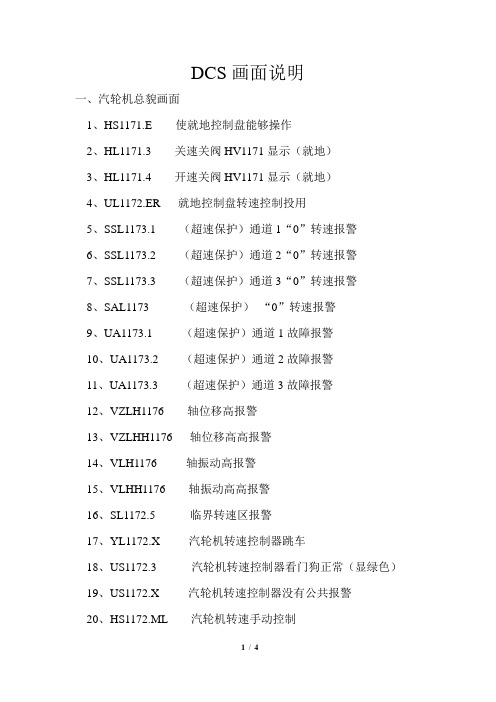

DCS画面说明

DCS画面说明一、汽轮机总貌画面1、HS1171.E 使就地控制盘能够操作2、HL1171.3 关速关阀HV1171显示(就地)3、HL1171.4 开速关阀HV1171显示(就地)4、UL1172.ER 就地控制盘转速控制投用5、SSL1173.1 (超速保护)通道1“0”转速报警6、SSL1173.2 (超速保护)通道2“0”转速报警7、SSL1173.3 (超速保护)通道3“0”转速报警8、SAL1173 (超速保护)“0”转速报警9、UA1173.1 (超速保护)通道1故障报警10、UA1173.2 (超速保护)通道2故障报警11、UA1173.3 (超速保护)通道3故障报警12、VZLH1176 轴位移高报警13、VZLHH1176 轴位移高高报警14、VLH1176 轴振动高报警15、VLHH1176 轴振动高高报警16、SL1172.5 临界转速区报警17、YL1172.X 汽轮机转速控制器跳车18、US1172.3 汽轮机转速控制器看门狗正常(显绿色)19、US1172.X 汽轮机转速控制器没有公共报警20、HS1172.ML 汽轮机转速手动控制21、HC1172 汽轮机转速控制22、YL1171.6 汽轮机准备就绪23、YL1171.D 工艺准备就绪(空分装置)24、YL1171.C 工艺跳车25、YL1171.5 汽轮机单元跳车26、HS1172.C 汽轮机就地控制盘“开始/继续”按钮返馈27、HS1172.H 汽轮机就地控制盘“停止/保持”按钮返馈28、YL1172.6 调速汽门SV1172允许打开条件29、YL1177.C 汽轮机冷热态判断(当TI1172.1、TI1172.2、TI1172.3中有任何两个(三选二)温度低,汽轮机为冷态;否则,为热态。

(投高压密封汽依据:热态时投高压密封汽)30、XL1173.1 汽轮机超速保护跳车信号31、XL1173.2 汽轮机超速保护跳车信号32、YL1173.10 汽轮机外部跳车33、YL1173.11 汽轮机外部跳车34、XL1130A 本特利准备就绪35、SYI1172.SP 调速汽门SV1172设定值36、SI1172.SP 汽轮机转速设定值37、SA1172.1 汽轮机转速探头故障报警38、SA1172.2 汽轮机转速探头故障报警39、SA1172.3 汽轮机转速探头故障报警40、YL1171.LD 汽轮机允许加载41、HC+1172.D 汽轮机手动“升速”返馈(控制室)42、HC-1172.D 汽轮机手动“减速”返馈(控制室)43、UL1172.ER.QS 汽轮机就地转速控制投用44、SS1172.3H 汽轮机转速高报警45、SS1172.3L 汽轮机转速低报警46、SS1172.3HH 汽轮机转速高高报警47、SS1172.1H 汽轮机转速高报警48、SS1172.1HH 汽轮机转速高高报警49、TSH1146.2 盘车器电机温度开关50、ZLH1146.1 盘车器啮合51、ZLH1146.2 盘车器齿对齿52、ZLH1146.3 盘车器脱离53、ZLH1146.4 盘车器上盖子闭合54、HS1146.2 盘车器急停按钮紧停55、ES1146.6 盘车器电气准备就绪56、ES1146.1 盘车器运行信号返馈57、XS1146 盘车器得电58、HSH1146 盘车器开命令59、HSL1146 盘车器关命令二、X1171/C1161轴系监控画面12、EA1171.3 现场控制面板急停13、EA1171.4 调速柜24V电源故障14、EA1171.5 MAN调速柜230V电源故障15、EA1171.6 (UCP)24V电源故障三、空压机监控总貌画面1、YL1161.6 空压机C1161单元准备就绪2、YL1161.5 空压机C1161单元跳车3、YL1110.D 空压机C1161工艺加载准备就绪4、YL1110.C 空压机C1161工艺卸载5、YL1110.1 防喘振控制线偏移6、HS1106.3 冲洗水泵P1106就地启动返馈7、HS1106.4 冲洗水泵P1106就地停四、C1261增压机流程画面1、YL1261.6 增压机C1261单元准备就绪2、YL1261.5 增压机C1261单元跳车3、YL1210.1 增压机一段防喘振控制线偏移4、YL1220.1 增压机二段防喘振控制线偏移五、X1171启停画面1、XL1130B 本特利跳车信号屏蔽按钮2、XL1130C 本特利跳车信号复位按钮。

DCS使用说明书

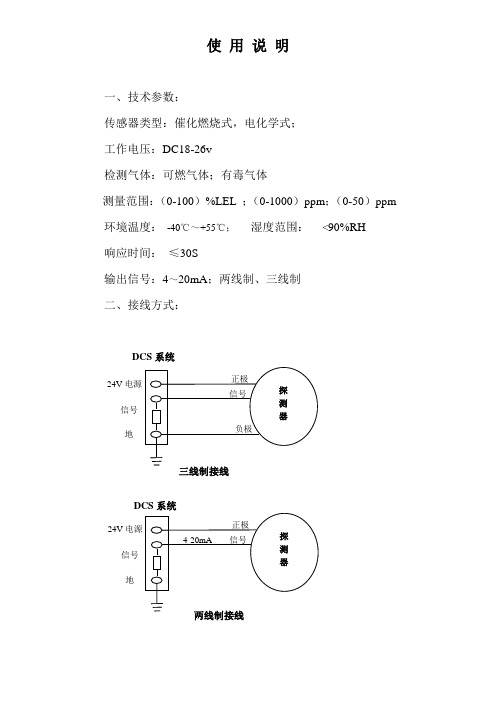

使 用 说 明一、技术参数:传感器类型:催化燃烧式,电化学式;工作电压:DC18-26v检测气体:可燃气体;有毒气体测量范围:(0-100)%LEL ;(0-1000)ppm ;(0-50)ppm环境温度: -40℃~+55℃; 湿度范围: <90%RH响应时间: ≤30S输出信号:4~20mA ;两线制、三线制二、接线方式:DCS 系统24V 电源信号 地 三线制接线24V 电源信号 地 两线制接线DCS 系统对于DCS系统三线制最大消耗电流≤200mA,将探测器的正极与DCS系统的电源24V对接,负极与DCS系统地对接,信号与DCS 系统的信号对接产生4-20mA;对于DCS系统两线制最大消耗电流≤30mA,将探测器的正极与DCS系统的电源24V对接,负极与DCS 系统的信号对接产生4-20mA。

列:通入标气为20%LEL测的的电流应为:16mA * 20%LEL = X * 100%LELX = 3.2mA因基准电流为4mA,通气20LEL%对应的电流为3.2mA,则显示电流应为:4mA+3.2mA=7.2mA,测量的结果为7.2mA.三、安装位置:探测器安装在被检测气体易漏场所,且安装位置根据被检测气体相对于空气比重大小决定。

当被检测气体比重大于空气比重时,探测器应安装在距离地面30-60cm处,且传感器部位向上,当被检测气体比重小于空气比重时,探测器应安装在距离顶棚30-60cm处。

且传感器部位向下,为了正确使用探测器及防止探测器故障的发生,请不要安装在以下位置:1、直接受蒸气、油烟影响的地方。

2、给气口、换气扇、房门等风量流动大的地方。

3、水气、水滴多的地方(相对湿度:≥90%RH)。

4、温度在-40℃以下或55℃以上的地方。

5、有强电磁场的地方。

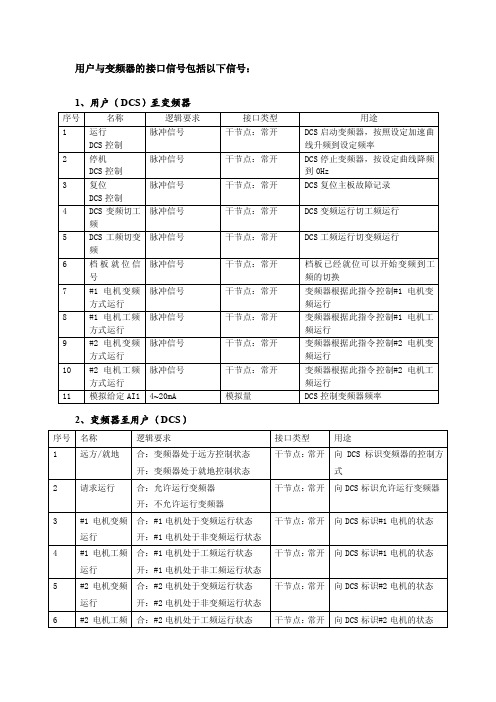

DCS控制信号要求(一拖二接触器)

开:KM1 分闸

14 KM2 位置

合:KM2 合闸

干节点:常开 向 DCS 标识 KM2 合闸状态

开:KM2 分闸

15 KM3 位置

合:KM3 合闸

干节点:常开 向 DCS 标识 KM3 合闸状态

开:KM3 分闸

16 KM4 位置

合:KM4 合闸

干节点:常开 向 DCS 标识 KM4 合闸状态

开:KM4 分闸

用途 DCS 启动变频器,按照设定加速曲 线升频到设定频率 DCS 停止变频器,按设定曲线降频 到 0Hz DCS 复位主板故障记录

DCS 变频运行切工频运行

DCS 工频运行切变频运行

档 板 已 经 就 位 可 以 开始 变 频 到 工 频的切换 变频器根据此指令控制#1 电机变 频运行 变频器根据此指令控制#1 电机工 频运行 变频器根据此指令控制#2 电机变 频运行 变频器根据此指令控制#2 电机工 频运行 DCS 控制变频器频率

5

#2 电机变频 合:#2 电机处于变频运行状态

运行

开:#2 电机处于非变频运行状态

6

#2 电机工频 合:#2 电机处于工频运行状态

接口类型

用途

干节点:常开 向 DCS 标识变频器的控制方

式

干节点:常开 向 DCS 标识允许运行变频器

干节点:常开 向 DCS 标识#1 电机的状态

干节点:常开 向 DCS 标识#1 电机的状态

3 QF12 合闸允 合:允许合高压开关 QF12 干节点:常开 允许合进线高压开关 QF12

许

开:不允许合高压开关 QF12

4 QF12 紧急分 合:分断高压开关 QF12

干节点:常开 分断进线高压开关 QF12

菲斯特转子秤DCS信号

一、菲斯特转子秤DCS信号

DI6-1 启动释放M7515-Q3(手动开时亮)

DI7-1 远程连锁M7515-Q2

DI7-5 启动M7515-Q1

DI8-1 故障确认M7515-Q4

DI8-5 排空下料管M7515-Q7

DI9-1 允许下料管助流M7515-Q8

DI9-5 强制下料管助流M7515-Q9

DI11-1 助流释放M7515-Q10

DI11-5 强制助流M7515-Q6

DI12-1 灭火器M7515-Q11

DO16-1 紧停反馈

DO16-5 通信故障

DO17-1 远程连锁(备妥)

DO17-5 转子运行M7515-R1

DO18-1 综合故障M7515-FT1

DO18-5 转子故障M7515-FT2

DO19-1 M7515-FT3

DO19-5 转子闸阀关闭M7515-R3

DO25-1 仓底闸阀关闭

DO25-5 助流故障M7515-R2

DO27-1 累计脉冲M7515-PL

二、设置

1、下料助流条件:负荷率低于60% 助流允许转子计量

2、SEW面板上传下载数据:806面板至变频器807变频器至面板

操作:按↑键至807

再按→键

后再按↑键

2、304参数是力矩保护(原值是38,现在设置45)

更改参数:按↑键至3。

按→键至30。

按→键至3。

按↑键至304

3、报警:F08 过载或编码器故障

F04 制动电阻

正常时显示 1

运行时显示 5

为准备好或没有参数显示 2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转子秤信号说明

转子秤信号说明

一.秤的数字输入点(DI)

1.启动释放(Start Release):与风机的安全联锁,DCS程序内部完成,当风机运行后自动给出。

2.选用二进制接口(Binery Interface on):选用点对点方式与DCS联系。

该点可短接。

3.远程联锁(Automatic Remote):为“1”时选择集中控制。

该信号可用作集中方式运行时的软急停。

4.中控开停(Start/Stop External):中控驱动。

5.故障复位(Acknowledge):报警/故障确认。

6.排空下料管(Empty Down Pipe):在需长时间停称时,为防止下料管内煤粉燃烧或结块,需排空下料管使用。

7.下料管助流释放(Release Aeration Down Pipe):允许下料管助流。

8.下料管强制助流(Down Pipe Permanent Aeration):5秒脉冲信号。

每驱动一次, 下料管上所有助流喷嘴动作5秒。

9.仓助流释放(Release Aeration Silo):允许仓助流。

10.仓强制助流(Silo Permanent Aeration):5秒脉冲信号。

每驱动一次, 仓上所有助流喷嘴动作5秒.

11.充灭火气体(Inert Gas):点动或5秒脉冲。

当煤粉仓温度过高时用来喷灭火气体。

该信号为助流总气源选择。

“1”为压缩空气,“0”为灭火气体。

12. 急停(Emergency Shut Off):从中控对秤的硬急停,停掉

变频器的380VAC电源。

备注:所以信号用DCS的无源DO节点。

信号1~11 PFISTER 提供24VDC –COM线;信号12要单独一根电缆,信号为220VAC。

注解:

1.“远程连锁(Automatic Remote)”信号。

建议始终给上,对称有保护作用-在集中方式时,不能对秤的重要参数做修改。

另外,又可用该信号作为中控操作软急停:正常停

转子秤信号说明

称,称会有自动转空过程,如果不要转空过程就用取消

“远程连锁”信号来实现急停。

2.正常停车时转空时间的长短,与停车时的给定值有关系。

给定值越大,转子的相对转速就越快,转空时间就越短。

二.秤的数字输出点(DO)

1.远程联锁应答(Remote Interlocked):秤在中控位置,可用来作备妥。

“1”为集中方式,“0”为现场方式。

2.运行(Rotor In Operation):秤的应答,“1”为运行。

3.报警(Message Rotor):秤的综合报警,常闭点。

“1”为正常。

4.故障(Fault Rotor):秤的综合故障,常闭点。

“1”为正常。

5. 电机温度过高(Exceeding Temperature Drive Motor):

“1”为正常。

6.秤闸阀关(Rotor Slide Gate Closed): 秤闸阀在关闭位置。

“1”为关位置。

7.仓闸阀关(Silo Slide Gate Closed): 仓闸阀在关闭位置。

“1”为关位置。

8.仓助流故障(Fault Aeration Silo): 仓助流系统故障,常闭点。

“1”为正常。

9.累计量(Totalizer Pulse):流量累计脉冲。

三.秤的模拟量输入点(AI)

喂料量给定(Setpoint):喂料量的设定值。

四.秤的模拟量输出点(AO)

1.实际喂料量(Feedrate):实际的喂料量。

2.负荷率(Loading):秤内的负荷率,用百分数表示。

3.速度(Motor Speed):电机转速。

4.仓重(Silo Content):煤粉仓仓重。