换热器尺寸标准

板式换热器国家标准

板式换热器国家标准一、引言板式换热器作为一种常用的换热设备,在工业生产和日常生活中起到了重要的作用。

为了保证各类板式换热器的设计、制造和使用的质量和安全性,我国颁布了相关的国家标准,旨在规范和指导板式换热器的生产和使用。

二、国家标准内容我国的国家标准GB/T 12895-2019《板式换热器技术条件》规定了板式换热器的技术要求、试验方法、验收规则和使用注意事项等内容。

1. 技术要求:标准规定了板式换热器的设计、材料、加工及质量要求。

包括板式换热器的结构、换热面积、金属材料的选择和性能要求等。

2. 试验方法:标准规定了板式换热器的试验方法和评定标准。

包括对板式换热器的静态水压试验、压力脉冲试验、冷凝水密封试验等。

3. 验收规则:标准规定了板式换热器的验收规则,包括对板式换热器的外观、尺寸、工作性能和标志等进行验收。

4. 使用注意事项:标准还对板式换热器的使用注意事项进行了规定,包括板式换热器的安装、调试、操作和维护等。

三、国家标准的重要性国家标准对于确保板式换热器的质量和安全性起到了重要的作用。

1. 规范了行业生产:国家标准规定了板式换热器的设计和制造要求,能够规范行业生产水平,提高板式换热器的质量。

2. 保障了使用安全:国家标准对板式换热器的使用进行了规定,能够提供操作人员的安全保障,降低事故风险。

3. 方便了市场交流:有了国家标准作为依据,生产企业和用户之间的交流更加方便,能够提高板式换热器的通用性和互换性。

四、结论国家标准对于板式换热器的设计、制造和使用具有重要的指导意义。

通过严格遵守国家标准,能够提高板式换热器的质量和安全性,促进行业的协调发展。

同时,国家标准的制定也需要与时俱进,及时更新和完善,以适应新技术、新材料和新工艺的发展。

五、国家标准的主要内容解析1. 技术要求:国家标准GB/T 12895-2019《板式换热器技术条件》明确了板式换热器的技术要求。

其中包括了换热器的尺寸、材料、传热系数等方面的要求。

换热器

3.3 换热器选择3.3.1 换热器的类型换热器种类很多,按热量交换原理和方式,可分为混合式、蓄热式和间壁式三类。

其中间壁式换热器按传热面的形状和结构可分为:管壳式、板式、管式、液膜式、板壳式与热管。

目前,在换热设备中,使用量最大的是管壳式换热器。

管壳式换热器又称列管式换热器,该类换热器具有可靠性高、适应性广等优点,在各工业领域中得到最广泛的应用。

近年来,尽管受到了其他新型换热器的挑战,但反过来也促进其自身的发展。

在换热器向高参数、大型化发展的今天,管壳式换热器仍占主导地位。

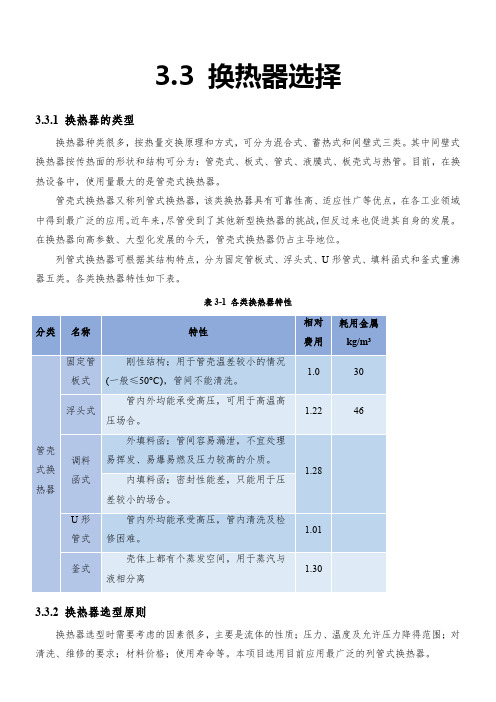

列管式换热器可根据其结构特点,分为固定管板式、浮头式、U形管式、填料函式和釜式重沸器五类。

各类换热器特性如下表。

表3-1 各类换热器特性3.3.2 换热器选型原则换热器选型时需要考虑的因素很多,主要是流体的性质;压力、温度及允许压力降得范围;对清洗、维修的要求;材料价格;使用寿命等。

本项目选用目前应用最广泛的列管式换热器。

列管式换热器中常用的是固定管板式和浮头式两种。

一般要根据物流的性质、流量、腐蚀性、允许压降、操作温度与压力、结垢情况和检修清洗等要素决定选用列管换热器的型式。

从经济角度看,只要工艺条件允许,应该优先选用固定管板式换热器。

但遇到以下两种情况时,应选用浮头式换热器。

①壳壁与管壁的温差超过70℃;壁温相差50~70℃。

而壳程流体压力大于0.6MPa时,不宜采用有波形膨胀节的固定管板式换热器。

②壳程流体易结垢或腐蚀性强时不能采用固定管板式换热器。

综合考虑本次设计任务及制造、经济等个方面,本次设计主要采用浮头式和固定管板式换热器。

3.3.3换热管规格选择①管子的外形:列管换热器的管子外形有光滑管和螺纹管两种。

一般按光滑管设计。

当壳程膜系数低,采取其他措施效果不显著时,可选用螺纹管,它能强化壳程的传热效果,减少结垢的影响。

②管子的排列方式:相同壳径时,采用正三角形排列要比正方形排列可多排布管子,使单位传热面积的金属耗量降低。

板式换热器技术规格书

板式换热器技术规格书技术规格书一、产品概述二、技术参数1.换热面积:板式换热器的换热面积为XXX平方米。

2.最大设计压力:板式换热器的最大设计压力为XXXMPa。

3.最大设计温度:板式换热器的最大设计温度为XXX℃。

4.工作介质:板式换热器的工作介质为XXX。

5.流量范围:板式换热器的设计流量范围为XXXm³/h。

6.热传导系数:板式换热器的热传导系数为XXXW/(m²·℃)。

7.腐蚀防护:板式换热器的腐蚀防护采用XXX材质。

三、技术要求及性能指标1.换热效率:板式换热器的换热效率应达到XXX以上。

2.压降:板式换热器的单侧压降不应超过XXXPa。

3.泄漏率:板式换热器在最大设计压力下的泄漏率不得超过XXX%。

4.清洗周期:板式换热器的清洗周期应不少于XXX个工作周期。

5.尺寸要求:板式换热器的尺寸应符合设计要求,横截面积及顶底板厚度应满足强度要求。

6.耐压性能:板式换热器应能承受设计压力下的静压试验。

7.使用寿命:板式换热器的设计使用寿命为XXX年。

8.安全性:板式换热器的安全系统应符合国家相关安全标准,并具备过压、过温等保护功能。

四、检测与验收1.板式换热器应符合国家相关标准和技术规范的要求,并具备产品合格证明文件。

3.出厂前应对板式换热器进行全面检查和验收,确保产品质量符合技术规格书的要求。

五、工程实施要求1.板式换热器的设计、制造、安装和调试应符合国家相关规范和标准。

2.板式换热器的安装过程中,应注意避免与其他设备、管线等发生碰撞,保证设备的完好无损。

3.设备安装完成后,应进行调试并记录相关参数以验证板式换热器的性能。

4.设备维护保养应按照制造商提供的操作手册进行,并定期对设备进行检查和维护。

六、售后服务1.供应商将提供一份完整的产品操作手册,包括设备的使用、安装、维护等内容。

2.提供一年的免费维修保修服务,保证设备正常运行。

3.供应商将提供技术支持,协助用户解决设备运行中的问题。

套管式换热器国标

套管式换热器国标一、套管式换热器简介套管式换热器是一种常见的换热设备,主要由内外两根金属管组成,内外管之间形成一定的间隙,通过热交换实现两种流体的温度传递。

它具有结构简单、操作方便、换热效率高等特点,广泛应用于化工、石油、食品等行业。

二、国标中对套管式换热器的要求根据我国国家标准GB/T 151-2014《壳管式热交换器》,套管式换热器的设计、制造、检验和安装等方面均有详细规定。

国标要求套管式换热器内外管应选用合适的金属材料,具有良好的抗腐蚀性能。

同时,国标还对换热器的尺寸、连接方式、密封性能等提出了明确要求。

三、套管式换热器的应用领域套管式换热器在多个领域有广泛应用,如石油化工、制冷空调、食品工业、医药工程等。

它特别适用于高温、高压、易燃、易爆等特殊环境,可以实现两种流体在不同温度下的安全交换。

四、如何选择合适的套管式换热器选择套管式换热器时,应根据实际需求考虑以下几个方面:1.换热效率:根据工艺要求,选择合适的换热面积和换热系数。

2.材质:根据介质性质,选择合适的内外管材料,确保设备安全运行。

3.尺寸和形状:根据安装空间和流体通道要求,选择合适的尺寸和形状。

4.密封性能:根据介质压力要求,选择具有良好密封性能的换热器。

5.供应商信誉:选择有良好口碑和售后服务的供应商。

五、套管式换热器的维护与保养为确保套管式换热器的正常运行,定期进行维护和保养是十分必要的。

主要包括:1.定期检查换热器内外管的腐蚀、磨损情况,发现问题及时处理。

2.检查换热器密封性能,确保介质不泄漏。

3.保持换热器清洁,清除内外表面的污垢和积存物。

4.定期检查换热器的支撑和固定装置,保证设备稳定运行。

六、结语套管式换热器作为化工、石油、食品等行业的重要热交换设备,符合国家标准的要求,具有较高的换热效率和安全性。

SS型螺旋板式换热器使用性能表及尺寸表

SS型螺旋板式换热器使用性能表及尺寸表螺旋板式换热器适用于多行工业生产中,可进行液-液,气-液,气-气对流传热,废热回收,蒸汽冷凝或液体蒸发,其热效率一般为列管式的1-3倍,污洁自清能力强,节能效果好,占地面积小。

(一)结构形式不可拆式(Ⅰ型)螺旋板式换热器(JB/1287-73标准),型号见表:“Ⅱ、Ⅲ”型为可拆式,咱们可设计制造。

结构原理与基本不可拆式换热器基本相同,但其中有一通道或二通道可拆开清洗,两端加封头或法兰盖密封。

特别适用有粘性、有颗粒沉淀的液--交换,以及气--液,蒸汽冷凝。

SS型螺旋板式换热器使用性能表型号换热量Q104[Kal/h]设计压力P [MPa]一次水(130→80)二次水(70→95)流量V1[m3/h]通道截面积F1[m2]流速W1[m/s]阻力降△P1[MPa]流量V1[m3/cm]通道截面积f1[m2]流速W1[m/s]阻力降△P1[MPa]SS50- 1050 1.010.40.00370.780.1620.60.005 1.020.2 8SS75- 1075 1.015.60.0060.720.16310.00810.20.2 8SS100-10100 1.020.70.0080.720.1641.20.011 1.050.31SS150-10150 1.031.10.010.860.26620.013 1.220.46SS200-10200 1.041.50.0130.890.27830.019 1.150.48SS250-10250 1.051.90.0160.90.321030.023 1.190.55SS50- 1650 1.610.40.00370.780.7720.60.005 1.020.2 98SS75- 1675 1.615.60.0060.720.17310.0078 1.20.2 09SS100-16100 1.620.70.0080.720.1741.20.011 1.050.32SS15016- 150 1.631.10.010.860.27620.013 1.220.49SS200-16200 1.641.50.0130.890.29830.019 1.150.52SS250-16250 1.651.90.0160.90.341030.023 1.190.58 SS型螺旋板式换热器基本尺寸及重量表型号计算换热面积F(m2)通道间距板宽H(mm)设备直径Dg(mm)接管公称直径Dg(mm)支座及地脚螺栓孔直径n-φ(mm)设备重量W(kg) B1(mm)B2(mm)SS50-1015.510144001000802-φ241180 SS75-1024.3101460010001002-φ241420 SS100-1034101480010501002-φ241870 SS150-1049.21014100011001252-φ242820 SS200-1068.91420100014801502-φ244550 SS250-1088.91420120015001502-φ244700 SS50-1615.510144001000802-φ241235SS75-1624.3101460010001002-φ241470 SS100-1634101480010501002-φ241920 SS150-1649.21014100011001252-φ242870 SS200-1668.91420100014801502-φ244770 SS250-1688.91420120015001502-φ244990SS型螺旋板式换热器安装连接尺寸表接管连接尺寸设备其他安装尺寸型号DG e l1l2h K L b B SS50- 108053150500750540700100300 SS75- 1010053150500750540700150400 SS100-10078150525750590750250600 10SS150-12578150550800640800350700 10SS200-1507815070010009001200350700 10SS250-1507815070010009001200450800 10SS50- 168053150500750540700150400 SS75- 1610053150500750540700150400SS100-10078150525750590750250600 16SS150-12578150550800640800350700 16SS200-1507815070010009001200350700 16SS250-1507815070010009001200450800 16转:/news_001_d_247.html。

换热器设计方案

换热器设计方案摘要:换热器是一种常见的设备,用于将热量从一个介质传递到另一个介质。

本文旨在探讨换热器的设计方案,包括选择合适的换热器类型、确定换热器尺寸和性能参数等。

通过合理设计和选择合适的换热器,可以有效提高换热效率,降低能源消耗。

引言:换热器是化工、制药、电力等行业常用的设备,用于在流体之间传递热量。

换热器的设计方案会直接影响换热效率和能源消耗。

在设计换热器时,需要考虑不同的因素,如换热介质的性质、工艺要求、经济性和安全性等。

本文将重点讨论选择合适的换热器类型、确定换热器尺寸和性能参数等方面的内容。

1. 选择合适的换热器类型换热器的类型有很多种,如管壳式换热器、板式换热器、管束式换热器等。

在选择合适的换热器类型时,需要考虑以下因素:(1)换热介质的性质:包括流体的温度、压力、流量等参数,以及流体之间的热传导性能。

(2)工艺要求:根据实际工艺需求确定换热器的结构形式和材质选择。

(3)经济性:考虑换热器的成本、维护费用和能源消耗等因素。

2. 确定换热器尺寸换热器的尺寸是设计过程中的重要参数。

根据换热介质的热负荷和流体流量,可以通过热平衡计算或经验公式来确定换热器的尺寸。

(1)热平衡计算:根据换热介质的热负荷和热传导性能,使用热平衡计算方法来确定换热器的传热面积。

(2)经验公式:根据实际经验和类似工艺的数据,使用经验公式来预测换热器的尺寸。

3. 确定换热器性能参数换热器的性能参数是评价换热器效果的重要指标。

主要包括传热系数、热阻和效能等。

(1)传热系数:根据换热介质的性质和流体流量,使用热力学计算方法来确定换热器的传热系数。

(2)热阻:根据换热器的结构形式和材质,计算换热器内外壁的热阻。

(3)效能:根据传热系数和热阻的计算结果,使用效能公式来评估换热器的换热效果。

4. 优化设计方案在设计换热器时,需要考虑很多的因素和限制条件。

通过合理优化设计方案,可以进一步提高换热效率和能源利用率。

(1)流体优化:通过调整流体的流速、流量和流动方式等参数,来优化流体的传热效果。

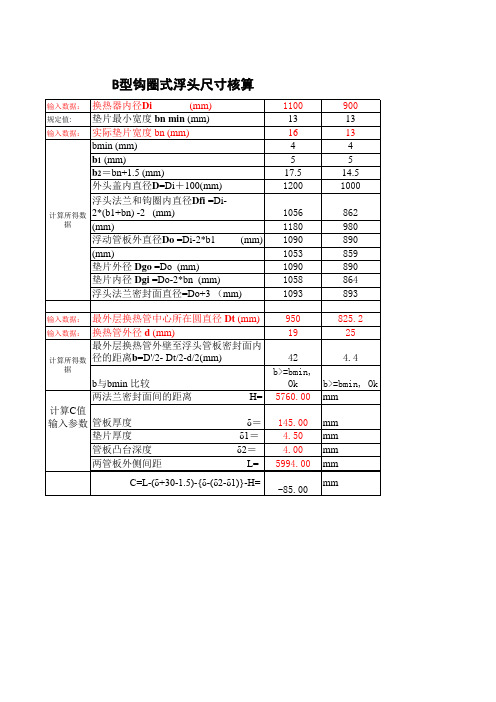

GB151浮头换热器相关尺寸及参数计算

输入数据:换热器内径Di (mm)1100900规定值:垫片最小宽度bn min (mm)1313输入数据:实际垫片宽度 bn (mm)1613 bmin (mm)44

b1 (mm)55

b2=bn+1.5 (mm)17.514.5

外头盖内直径D=Di+100(mm)12001000

浮头法兰和钩圈内直径Dfi =Di-

2*(b1+bn) -2 (mm)1056862

浮头法兰和钩圈外直径Dfo=Di+80

(mm)1180980

浮动管板外直径Do =Di-2*b1 (mm)1090890

浮动管板密封面内径D'=Dfi-3

(mm)1053859

垫片外径Dgo =Do (mm)1090890

垫片内径Dgi =Do-2*bn (mm)1058864

浮头法兰密封面直径=Do+3 (mm)1093893

输入数据:最外层换热管中心所在圆直径 Dt (mm)950825.2输入数据:换热管外径d (mm)1925最外层换热管外壁至浮头管板密封面内

径的距离b=D'/2- Dt/2-d/2(mm)42 4.4

b与bmin 比较b>=bmin,

Ok b>=bmin, Ok

两法兰密封面间的距离 H=5760.00mm 计算C值

输入参数管板厚度 δ=145.00mm 垫片厚度 δ1= 4.50mm

管板凸台深度 δ2= 4.00mm

两管板外侧间距 L=5994.00mm

C=L-(δ+30-1.5)-{δ-(δ2-δ1)}-H=

-85.00mm

计算所得数

据B型钩圈式浮头尺寸核算

计算所得数

据。

板壳式换热器标准

板壳式换热器标准

板壳式换热器是一种流体传热设备,由一组铝或不锈钢板和两个

端盖组成。

板与板之间的空隙可以使两种不同流体之间的热量进行传递。

板之间的空气流通道是用以增强传热。

板壳式换热器也有多种标

准化的规格和设计来满足不同的应用需求。

板壳式换热器标准包括国家标准、行业标准和企业标准等。

其中,国家标准通常由领导或行业组织制定,行业标准由相关行业协会或研

究组织制定,企业标准一般由企业自己制定。

国家标准对于板壳式换热器的规格、安装和使用特性进行了详细

的规定。

包括: 设计压力、最高工作温度、最小壳体厚度、制造尺寸

和公差、其它关键技术指标和检验方法等。

也对于钢板、压力容器和

焊接进行了详细规定,以确保换热器的安全可靠。

行业标准是实践经验的总结,对于不同的应用场合,可以根据行

业标准进行选择。

例如,在石化、冶金、化工和医药等行业,板壳式

换热器需要具备防腐、耐高温、维护方便等特点。

该行业标准通常对

材料、设计、安装、使用、保养等进行了详细的规定,确保了在这些

行业中的可靠性和安全性。

另外,企业标准则是特定企业根据自己的需求和情况而制订的标

准体系。

该标准通常受到企业的技术能力和经济条件的限制,如制造

工艺、设备精度、生产线能力等。

企业标准可能存在一些不足之处,

对于用户来说,需要根据实际情况进行选择。

对于板壳式换热器来说,标准是确保其质量和安全的关键因素。

根据应用的领域和需求,合理选择标准体系,并确定适合的产品规格、设计和制造过程,然后才能保证换热器质量可靠,性能稳定。

GBT 151-2014 热交换器讲解

戴季煌

热交换器2015.01

第一部分GB151-2014

1.修改了标准名称,扩大了标准适用范围:

1.1提出了热交换器的通用要求,也就是适用于其他结构型式热交换器。并对安装、使用等提出要求。

1.2规定了其他结构型式的热交换器所依据的标准。

2.范围:

GB151-201X《热交换器》规定公称直径范围(DN≤4000mm,原为2600mm)、公称压力(PN≤35MPa)及压力和直径乘积范围(PN×DN≤2.7×104,原为1.75×104)。并且管板计算公式推导过程的许多简化假定不符合。也给制造带来困难。TEMA控制壳体壁厚3〞(76mm)、双头螺柱最大直径为4〞(102mm)。

管板、平盖可采用堆焊或爆炸复合结构,当管程压力不是真空状态时,平盖亦可采用衬层结构。

9.2.1堆焊结构

用堆焊制作的管板与平盖,其覆层与基层的结合是最好的,但堆焊的加工难度大,中间检验、最终检验及热处理的要求高,堆焊一般有手工堆焊和带极堆焊两种方法。

(1)管板堆焊结构:其覆层完全可计入管板的有效厚度(以许用应力比值折算),与换热管连接采用强度焊时,有充分的能力来承受换热管的轴向剪切载荷。

例约定项目中晶间腐蚀试验,若介质易产生晶间腐蚀,钢管的材料要求,在设计文件中必须明确要求钢管在出厂检验时必须通过晶间腐蚀检验。

3)无缝和有缝不锈钢换热管订货技术条件

在NB/T47019.5-2011规定了GB13296《锅炉、热交换器用不锈钢无缝钢管》和GB/T24593《锅炉和热交换器用奥氏体不锈钢焊接钢管》用作换热管时的订货技术条件。

剪切强度≥210MPa

1级,结合率100%

剪切强度≥210MPa

3级,2010

《压力容器用爆炸焊接复合板 第2部分:镍—钢复合板》

GBT 151-2014 热交换器讲解

9.3.1铝及铝合金

(1)设计参数:p≤16MPa,含镁量大于或等于3%的铝和铝合金,-269℃≤t≤65℃,其他牌号的铝和铝合金,-269℃≤t≤200℃;

(2)在低温下,具有良好的塑性和韧性;

(3)有良好的成型及焊接性能;

(4)铝和空气中的氧迅速生成Al2O3薄膜,故在空气和许多化工介质中有着良好的耐蚀性。

0.05~0.5

0.5~1.5

>1.5

6.3腐蚀裕量的考虑原则

6.3.1各元件受到的腐蚀程度不同时,可采用不同的腐蚀裕量。

6.3.2考虑两面腐蚀的元件:管板、浮头法兰、球冠形封头、分程隔板。

6.3.3考虑内表面腐蚀的元件:管箱平盖、凸形封头、管箱、壳体、容器法兰和管法兰的内径面上。

6.3.4管板和平盖上开槽时:当腐蚀裕量大于槽深时,要加上两者的差值。

(7)用于制造压力容器壳体时,应在退火状态下使用。

9.3.4镍和镍合金

(1)设计参数:p≤35MPa;

(2)有良好的低温性能,可用到-269℃;

(3)具有良好的耐腐蚀性能;

(4)具有良好的成型性能。

(5)用于制造压力容器受压元件时,应在退火或者固溶状态下使用。

9.3.5锆及锆合金

(1)设计参数:p≤35MPa;

5.设计参数

5.1压力

5.1.1压差设计

同时受管、壳程压力作用的元件,当能保证制造、开停工、及维修时都能达到按规定压差进行管、壳程同时升、降压和装有安全装置时,方可按元件承受的压差设计。

5.1.2真空设计

真空侧的设计压力,应按GB150的规定,当元件一侧受真空作用,另一侧受非真空作用时,其设计压力应为两侧设计压力之和,即为最苛刻的压力组合。

剪切强度≥140MPa

翅片管式换热器 标准

翅片管式换热器标准翅片管式换热器是一种常见的换热设备,广泛应用于化工、石油、电力、冶金等工业领域。

它具有换热效率高、结构紧凑、占地面积小等优点,因此备受青睐。

本文将从翅片管式换热器的结构特点、工作原理、选型标准等方面进行介绍。

首先,翅片管式换热器的结构特点。

翅片管式换热器由管束、翅片、管板、管箱等部件组成。

管束是换热器的核心部件,通过管束内流体与管外流体的热量交换实现换热目的。

翅片的作用是增加管束的换热面积,提高换热效率。

管板和管箱则起到支撑和固定管束的作用,保证换热器的正常运行。

其次,翅片管式换热器的工作原理。

工作时,热源流体和冷却流体分别流经管束内外,通过翅片的增加换热面积,使两种流体之间的热量得以交换。

热源流体的热量被传递给冷却流体,从而实现了热量的平衡。

在这个过程中,翅片的设计和布置对换热效果有着重要的影响,因此需要根据具体的工艺要求进行合理的选择和设计。

再次,翅片管式换热器的选型标准。

在选择翅片管式换热器时,需要考虑工作压力、工作温度、流体性质、换热量、换热面积等因素。

根据这些参数,可以确定合适的管束材质、翅片类型、管径尺寸、翅片间距等设计参数。

此外,还需要考虑换热器的清洗维护便捷性、安装维修方便性等因素,以确保设备的长期稳定运行。

综上所述,翅片管式换热器作为一种常见的换热设备,在工业生产中具有重要的应用价值。

通过了解其结构特点、工作原理和选型标准,可以更好地选择和使用翅片管式换热器,提高工艺效率,降低能耗成本,实现经济效益和环保效益的双赢。

希望本文的介绍能够对大家有所帮助,谢谢阅读!。

板式换热器 设计标准

板式换热器设计标准板式换热器是一种常见的换热器类型,在工业生产和生活中广泛应用。

为保证板式换热器的安全、高效运行,需要遵循一定的设计标准。

一、设计标准1.国际标准:板式换热器设计遵循国际标准,例如ASME VIII-1、British Standard 5500、EN 13445等。

这些标准对板式换热器的设计、材料、制造等方面都有详细规定。

2.行业标准:各行业制定了自己的板式换热器设计标准,例如石油化工行业使用的API 662标准、食品行业使用的3-A标准,这些标准基于国际标准进行调整和完善,以适应行业的特殊需求。

二、设计要求1.设计压力:板式换热器的设计压力应根据工作压力确定,按照国际标准进行计算和设计。

2.设计温度:板式换热器的设计温度应根据工作温度确定,应考虑介质的相变温度、冷却水温度等因素。

3.流量计算:板式换热器中的流量计算是设计的重要部分,需要考虑介质的物性、流速、换热系数等因素,以保证换热器的高效运行。

4.热传导计算:板式换热器的热传导计算也是设计的重要部分,需要根据板式换热器的结构、材料和工作条件进行计算。

5.材料选择:板式换热器的材料应考虑介质的性质、温度、压力等因素,选择合适的材料可以保证换热器的安全、耐腐蚀性和长寿命。

6.设计结构:板式换热器的设计结构应考虑到其维护、清洗、拆卸的方便性,以及防震、防腐等因素。

三、设计过程板式换热器的设计过程包括以下步骤:1.确定工作条件,包括工作压力、温度、流量等因素。

2.根据工作条件进行流量、热传导计算,确定板式换热器的尺寸、板数等设计参数。

3.选择合适的材料,制定制造工艺和工艺流程。

4.绘制板式换热器的装配图和构造图,进行结构和强度计算。

5.进行板式换热器的试制和试验,以验证设计的正确性和可靠性。

四、总结板式换热器的设计标准是保证其设计和制造质量的重要保障,设计应当根据国际标准和行业标准,并遵循设计要求,进行详细的流量、热传导、材料选择、结构设计等方面的计算和设计,保证板式换热器的高效、安全运行。

板式换热器技术要求

(二)板式换热器3设计与运行条件3.1板式换热器型式板式换热器采用等截面可拆卸板式换热器(水-水),换热面材质材质为GB316不锈钢。

3.2板式换热器的配置本次招标共需配备2台可拆卸板式换热器(水-水),单台功率22.5MW,单台换热面积950 m2,换热器接管管径按设计所提管径配置,换热器按本技术规范书所提面积订货。

3.3板式换热器设计参数下表为单台22.5兆瓦板式换热器的参数下表为15兆瓦单台板式换热器的参数3.4热网循环水水质板式换热器工作介质为热网循环水,水质为软化水,具体水质如下:3.5运行方式板式换热器并联运行。

板式换热器换热量的控制通过控制一次侧(高温介质)流量和控制二次侧(低温介质)流量来实现。

3.6设备的安装地点及标高板式换热器安装在换热站0米层。

4技术要求投标方提供的板式换热器设计、制造、检验与验收应满足国家相关规范中的相关规定,同时应满足本技术规范书中技术要求,如有矛盾时按较高要求执行。

4.1板式换热器性能要求4.1.1投标方所提供的板式换热器是可拆卸板式换热器(水-水),其技术先进、经济合理,成熟可靠的产品,具有较高的运行灵活性。

4.1.2板式换热器能在最大工况点长期连续运行,能满足板式换热器不同运行工况的需要,并且预留能增加10%换热能力板片的安装空间和技术条件。

4.1.3板式换热器不宜选择单板面积太小的板片,避免板片数量过多,要求单板面积大于等于2.5 m2。

4.1.4板式换热器采用板型应使换热器内流体充分湍动,防止板片表面结垢。

4.1.5板式换热器应选用阻力小的板型,保证一次侧(高温介质)压降不大于0.03MPa,二次侧(低温介质)压降不大于0.03MPa。

4.1.6板式换热器板片厚度应不小于0.7mm。

4.1.7板式换热器额定工况运行时,二次侧(低温介质)出口温度偏差不应出现负偏差。

4.1.8板片波纹形式应采用技术成熟、有成功使用业绩的波纹形式。

4.1.9板式换热器外部、内部保证不泄漏,一、二次水禁止混流。

换热器制作工艺规程

换热器制作工艺规程换热器是压力容器中比较常见的换热设备,在制造过程中应严格执行《压力容器安全技术监察规程》和GB151《管壳式换热器》及相关标准的规定。

另外,还应按照以下工艺要求进行换热器的制造、检验、验收。

1、壳体1.1用钢板卷制时,内直径允许偏差可通过外圆周长加以控制,其外圆周长允许上偏差为10mm,下偏差为零。

1.2 筒体同一断面上,最大直径与最小直径之差为e≤0.5%DN。

且:当DN≤1200mm时,其值不大于5mm;当DN>1200mm时,其值不大于7mm1.3 筒体直线度允许偏差为L/1000(L为筒体总长)且:当L≤6000mm时,其值不大于4.5mm;当L>6000mm时,其值不大于8mm直线度检查应通过中心线的水平和垂直面,即沿圆周0°90°180°270°四个部位测量。

1.4 壳体内壁凡有影响管束顺利装入或抽出的焊缝均应磨至与母材表面平齐。

1.5 在壳体上设置接管或其他附件而导致壳体变形较大,影响管束顺利安装时,应采取防止变形措施。

1.6 插入式接管,管接头除图样有规定外,不应伸出管箱、壳体的内表面,而且在穿管前应将内侧角焊缝先焊,为防止筒体变形,外侧角焊缝待组装管束后再施焊。

2、换热管2.1 换热管管端外表面应除锈、去污。

用于焊接时,管端清理长度应不小于管外径,且不小于25mm;用于胀接时,管端应呈现金属光泽,其长度不应小于2倍的管板厚度。

2.2 换热管拼接时应符合以下要求:2.2.1 对接接头应作焊接工艺评定,试件的数量、尺寸、试验方法应符合JB4708的规定:2.2.2 同一根换热管的对接焊缝,直管不得超过一条;U型管不得超过二条;最短管长不应小于300mm,包括至少50mm直管段的U型弯管段范围内不得有拼接焊缝;2.2.3 管端坡口应采用机械方法加工,焊前应清洗干净;2.2.4 对口错边量应不超过换热管壁厚的15%,且不大于0.5mm;直线度偏差以不影响顺利穿管为限;2.2.5 对接后应先取相应钢球直径(d≤25 钢球直径0.75di;25<d≤40 钢球直径0.8di;d>40 钢球直径0.85di;di为管子内径=2.2.6 对接接头应进行射线检测,抽查数量应不少于接头总数的10%,且不少于一条,以JB/T4730的Ⅲ级为合格;如有一条不合格时,应加倍抽查;再出现不合格时,应100%检查;2.2.7 对接后的换热管,应逐根进行液压试验,试验压力为设计压力的2倍。

热交换器标准

热交换器热交换器第一部分GB151-20141. 修改了标准名称,扩大了标准适用范围:1.1提出了热交换器的通用要求,也就是适用于其他结构型式热交换器。

并对安装、使用等提出要求。

1.2规定了其他结构型式的热交换器所依据的标准。

2. 范围:GB151-201X《热交换器》规定公称直径范围(DN≤4000mm,原为2600mm)、公称压力(PN≤35MPa)及压力和直径乘积范围(PN×DN≤2.7×104,原为1.75×104)。

并且管板计算公式推导过程的许多简化假定不符合。

也给制造带来困难。

TEMA控制壳体壁厚3〞(76mm)、双头螺柱最大直径为4〞(102mm)。

3.术语和定义3.1公称直径DN3.1.1卷制、锻制、圆筒以圆筒内直径(mm)作为换热器的公称直径。

3.1.2钢管制圆筒以钢管外径(mm)作为换热器的公称直径。

3.2公称长度LN以换热管的长度(m)作为换热器的公称长度,换热管为直管时,取直管长度;换热管为U形管时,取U 形管的直管段长度。

3.3换热面积A3.3.1计算换热面积换热面积是以换热管外径为基准,以二管板内侧的换热管长度来计算换热面积,计算得到的管束外表面积(m2);对于U形管换热器,一般不包括U形管弯管段的面积。

当需要把U形弯管部分计入换热面积时,则应使U形端的壳体进(出)口安装在U形管末端以外,以消除U形管末端流体停滞的换热损失。

3.3.2公称换热面积公称换热面积是将计算面积经圆整后的换热面积(m2),一般取整数。

4.工艺计算(新增加)4.1设计条件(用户或设计委托方应以正式书面形式向设计单位提出工艺设计条件),内容包含4.1.1操作数据:包括流量、气相分率、温度、压力、热负荷等;4.1.2物性数据:包括介质密度、比热、粘度、导热系数或介质组成等;4.1.3允许阻力降;4.1.4其他:包括操作弹性、工况、安装要求(几何参数、管口方位)等。

4.2选型应考虑的因素4.2.1合理选择热交换器型式及基本参数,满足传热、安全可靠性及能效要求;4.2.2考虑经济性,合理选材;4.2.3满足热交换器安装、操作、维修等要求。

容积式换热器技术标准

一、容积式换热器生产商资质要求汽水容积式换热器采用具有一定压力的高温蒸汽进行工作,属于国家规定的强制性监检(监督生产及强制检验)压力容器产品,属于具有安全责任的产品。

为维护用户对产品的安全使用以及热水系统的正常保障,对制造商提出以下资质要求。

本次招标不含代理商及经销商。

1、制造商为中华人民共和国境内注册的具有独立法人的企业,注册资金不低于捌仟万元人民币。

2、制造商具有中华人民共和国国家质量监督检验检疫总局颁发的压力容器A1A2设计许可证(附国家质量监督检验检疫总局截图证明)。

3、制造商具有中华人民共和国国家质量监督检验检疫总局颁发的压力容器A1A2制造许可证(附国家质量监督检验检疫总局截图证明)。

4、制造商具有国家安全生产监督管理总局颁发的机械制造安全生产标准化证书(最低省二级)。

5、制造商具有压力容器类质量管理体系认证证书。

6、制造商具有ASME U型证书。

7、制造商具有换热器产品安全注册证A1A2A3A48、制造商近三年内具有安徽省级医院使用业绩并提供用户使用反馈说明。

9、制造商在合肥具有售后服务网点、具有办公地址和办公电话(座机)、备品备件及相关工具,具有合肥热电集团合作供应商资格(提供相关证明文件)。

10、制造商保证以上资质的真实性,用户对中标方的资质进行逐一核实审查。

三容积式换热器的技术及相关要求《TSG特种设备安全技术规范》国家劳动总局2009年8月颁布2010年12月执行。

TSG R0004-2009 《TSG特种设备安全技术规范》GB150-98 《钢制压力容器》JB/T4746-2002 《椭圆形封头型式与尺寸》GB9019-88 《压力容器公称直径》HG20592-97 《钢制管法兰、垫片、紧固件》JB/T47XX-2007 《容器支座》JB/T4700∽03-2000 《压力容器法兰》1JB/T4709-2000 《钢制压力容器焊接工艺评定》JB/T4707-2000 《等长双头螺柱》JB4730-2005 《压力容器无损检测》JB/T4711-2003 《压力容器涂敷与运输包装》1、换热器为可拆卸组装式浮头型结构,换热器内设导流装置,可有效减少滞水区。

列管式碳化硅换热器设计标准

列管式碳化硅换热器设计标准本标准规定了列管式碳化硅换热器的设计标准,主要包含以下方面:1. 结构与材料1.1 结构形式列管式碳化硅换热器应采用可靠的密封结构,确保管程和壳程之间的隔离。

1.2 材料选择碳化硅材料应具有高导热系数、高耐磨性、高耐腐蚀性和低热膨胀系数等特性。

2. 热工性能2.1 传热系数列管式碳化硅换热器应具有较高的传热系数,以满足不同工况下的换热需求。

2.2 热膨胀补偿设计时应考虑碳化硅材料的热膨胀系数,采取相应的措施进行补偿,以确保换热器的稳定性。

3. 强度与密封性3.1 强度要求换热器应具有足够的强度,能够承受工作压力和温度变化引起的应力。

3.2 密封性能换热器的密封结构应可靠,能够保证管程和壳程之间的隔离,防止介质泄漏。

4. 制造工艺4.1 制造流程列管式碳化硅换热器的制造流程应合理,确保各部件的加工精度和组装质量。

4.2 表面处理换热器的表面应进行抛光、防腐蚀等处理,以提高换热效率和使用寿命。

5. 尺寸与公差5.1 尺寸要求换热器的尺寸应符合设计要求,确保安装和使用过程中的稳定性。

5.2 公差控制各部件的尺寸公差应控制在规定范围内,确保组装质量和性能稳定性。

6. 清洁与维护6.1 清洁方式换热器应设计易于清洁的结构,方便使用过程中的维护和保养。

6.2 维护周期和维护项目维护周期应合理,维护项目应明确,以确保换热器的正常运行和使用寿命。

在正常操作条件下,至少应每六个月进行一次维护检查。

检查和维护的主要项目包括但不限于:换热器外壳及内部表面的清洁、检查密封件是否有泄漏、检查并修复因磨损或腐蚀导致的任何损伤、检查换热器的性能(如传热系数和压降),根据需要重新校准等。

维护工作应由专业人员执行或指导。

另外,应对每台设备进行定期的全面检查(通常每三年一次),以评估其性能并确定是否需要更换任何部件或进行其他必要的维修工作。

这些检查应包括对所有连接、管道、阀门、仪表和电力系统的详细检查。

同时,应对所有螺栓和螺母进行紧固,以消除任何可能的松动。