贴片机运料机构的设计

贴片机PCB传送机构设计研究

两个 对称 的传送 轨道 构成 。在轨 道上 安装有 薄而 窄

的皮带 ,皮带 由安装 在轨 道边缘 的皮 带轮 带动 ,皮 带 轮则 由安装 在轨 道 外侧 的 步进 电机 驱动 。 轴 可 分 为前 、 中、后 3 部分 ,前后 两 部分 装有 光 电传 个

运 动 : ()C 传送 ,这里 称 为 由 动 ; () 1PB 运 2 宽度调 节 ,这 里称为∥ 运动 ;()C 的 固定 夹紧动 作 。 轴 3PB 接

下来 分别 分析这 三种运 动机构 的结 构 。 1 ) 结构 轴 轴示 意 图如 图1 示 。 所

指 定位 置 ,并将 贴 完组 件 的P B C 从贴 片机 输 出并传

送 到 表面 贴 片 工艺 的下 一个 设 备 中去 u 。P B C 的指 定 位 置是 通 过相 应 的传 感器 来 确 定 的 ;当P BT C  ̄ 达 J I 指 定位 置 时 ,需 要 有相 应 的机 构对 P B 行 固定夹 C进 紧 动作 ;P B C 的传送 机构 需要根 据P B C 的尺 寸大 小 自 动 调节 宽度 :传送 机构 的各 部分需 要编 写程序 协调

控 制实现 其功 能 。

b侧视 )

a 俯视 图 )

1 传 送 机 构 的 结构

QA S一贴 片机采 用 的是单轨式传送机构 ,一 uDQP2

次 只 可 以传送 一 个P

图 中。 示光 电传感器 。 表 轴 实现 的是P B C 的传 送输入 和送 出运动 。它 由

W EI n f n ZHAN G a — i g LI i e Yu —e g, M o qn , - Jy

( co lf ca i a dEet ncE gn eig S o h w U iest Sz o 10 1C ia Sh o o Meh nc n lc o i n ier , o c o nvri, uh u2 5 2 , hn ) r n y

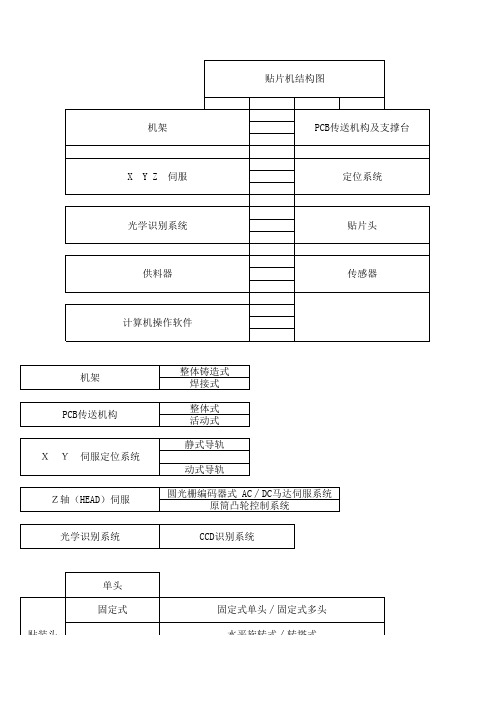

贴片机结构图

贴装头 供料器

贴片头是贴片机的关键部件,他拾起原件后能在校正系统的控

制下自动校正位置,并将元件准确的贴在指定的位置。贴装头

的发展是贴片机进步的标志;

供料器(FEEDER)的作用是将片式元件SMD/SMC按照一定的规律和顺序

提供给贴片以便准确方便的拾取,它在贴片中占有较多的数量和位置,

它也是选择贴片机和安排贴片工艺的重要组成部分。根据SMD/SMC的包装

贴片机结构图

机架

PCB传送机构及支撑台

X Y Z 伺服

定位系统

光学识别系统

贴片头

供料器

传感器

计算机操作软件

机架 PCB传送机构 X Y 伺服定位系统 Z轴(HEAD)伺服 光学识别系统

整体铸造式 焊接式

整体式 活动式

静式导轨

动式导轨

圆光栅编码器式 AC∕DC马达伺服系统 原筒凸轮控制系统

CCD识别系统

位以致飞片现象。

贴片头压力传感器

是通过霍尔压力传感器及伺服电机的负载性来实现 的。当元件放置到PCB上的瞬间回受到震动,其震 动力能及时传送到控制系统,通过控制系统的调控 再反馈到贴装头上,从而实现Z轴软着陆功能。有 该功能的贴片头在工作时,给人的感觉是平稳轻 巧,若进一步观察,则元件两端浸在焊膏中的深度 大体相同,不带压力传感器的贴片头,则会出现错

机架

机架是机器的基础是所有的传动、定位、传送机构均固定在上 面。大部分型号的贴片机及其各种送料器安装在上面。因此机

架应有足够的机械强度和刚性。

传送机构 传送机构的作用是将需要贴片的PCB送到预定位置,

贴装完成后再将SMA送至另一道工序

X Y定位 系统及支

撑台

1.支撑贴片头,贴片头安装在X导轨上,X导轨沿Y方向运动从 而实现XY方向贴片的全过程2.是支撑PCB承载平台并实现 PCB在XY方向运动,这类结构常见与塔式旋转头类的贴片机中

贴片机程序制作规范

贴片机程序制作规范贴片机是一种自动化设备,用于在印刷电路板(PCB)上安装表面贴装元件(SMD)。

为了确保贴片机的正常运行,应制定一系列规范来指导程序制作。

以下是一些通用的贴片机程序制作规范:1.PCB文件准备在开始制作贴片机程序之前,应准备好正确的PCB文件。

这包括PCB板的尺寸和设计布局。

确保布局中的每个元件都有明确的标识。

2.元件库验证在制作贴片机程序之前,应验证使用的元件库是否正确。

检查元件库中的每个元件的引脚数量和位置以确保准确性。

确保元件库中的每个元件都与实际使用的元件一致。

3.程序结构规划4.元件数据准备收集每个元件的详细信息,包括尺寸、引脚布局、引脚号和目标位置。

确保元件数据与实际使用的元件一致。

5.元件布局根据PCB设计布局确定元件安装位置。

在程序中指定每个元件的坐标,确保每个元件都在正确的位置。

使用坐标表示元件的位置可以提高程序的可读性和调试能力。

6.元件对位对位是指将元件准确地安装到PCB上的过程。

确保每个元件的对位准确,并通过检查各引脚的连接来验证对位的正确性。

在程序中指定每个元件的对位坐标。

7.复用模块在制作贴片机程序时,可以将一些常用的功能或程序段作为复用模块。

这样可以提高程序的效率和可维护性。

确保复用模块的功能和输入输出与实际需求一致。

8.错误处理在程序中加入错误处理代码,以处理可能出现的异常情况。

例如,如果元件安装不正确,程序应该能够发出警告或停止运行。

9.调试和优化制作贴片机程序后,应进行调试和优化。

通过逐步执行程序,验证每个元件的正确安装,并检查元件之间的连接是否准确。

在确保程序运行正常之后,可以考虑优化程序效率和速度。

10.文档化对于编写的贴片机程序,应编写详细的文档。

包括程序的结构、功能、输入输出以及使用的元件和引脚信息等。

这样可以提供给其他人参考,并加快日后的维护工作。

以上是一些通用的贴片机程序制作规范。

根据实际情况,可以对规范进行调整和拓展。

制定并遵守程序制作规范能够提高贴片机程序的可靠性和可维护性,确保贴片机的高效运行。

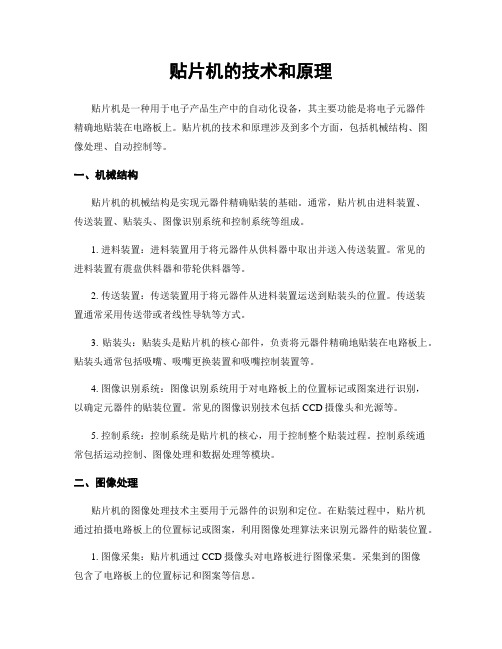

贴片机的技术和原理

贴片机的技术和原理贴片机是一种用于电子产品生产中的自动化设备,其主要功能是将电子元器件精确地贴装在电路板上。

贴片机的技术和原理涉及到多个方面,包括机械结构、图像处理、自动控制等。

一、机械结构贴片机的机械结构是实现元器件精确贴装的基础。

通常,贴片机由进料装置、传送装置、贴装头、图像识别系统和控制系统等组成。

1. 进料装置:进料装置用于将元器件从供料器中取出并送入传送装置。

常见的进料装置有震盘供料器和带轮供料器等。

2. 传送装置:传送装置用于将元器件从进料装置运送到贴装头的位置。

传送装置通常采用传送带或者线性导轨等方式。

3. 贴装头:贴装头是贴片机的核心部件,负责将元器件精确地贴装在电路板上。

贴装头通常包括吸嘴、吸嘴更换装置和吸嘴控制装置等。

4. 图像识别系统:图像识别系统用于对电路板上的位置标记或图案进行识别,以确定元器件的贴装位置。

常见的图像识别技术包括CCD摄像头和光源等。

5. 控制系统:控制系统是贴片机的核心,用于控制整个贴装过程。

控制系统通常包括运动控制、图像处理和数据处理等模块。

二、图像处理贴片机的图像处理技术主要用于元器件的识别和定位。

在贴装过程中,贴片机通过拍摄电路板上的位置标记或图案,利用图像处理算法来识别元器件的贴装位置。

1. 图像采集:贴片机通过CCD摄像头对电路板进行图像采集。

采集到的图像包含了电路板上的位置标记和图案等信息。

2. 图像预处理:图像预处理是对采集到的图像进行预处理,以提高后续图像处理的准确性和效率。

常见的图像预处理技术包括灰度化、二值化、滤波和边缘检测等。

3. 特征提取:特征提取是图像处理的关键步骤,通过对图像进行特征提取,可以确定元器件的贴装位置。

常见的特征提取技术包括边缘检测、角点检测和模板匹配等。

4. 定位算法:定位算法是根据特征提取的结果,对元器件的贴装位置进行计算。

常见的定位算法包括模板匹配算法、最小二乘法和神经网络等。

三、自动控制贴片机的自动控制技术用于实现贴装过程的自动化。

贴片机棘轮送料器械设计

( 其中 为摩擦角 ) 。代人上式后得 : 9  ̄ 0+

为

了在传递相同转矩 时, 前程挡块受力最小 , 一般取  ̄-0 , - 。此时有 9

,

即棘轮倾斜角 应大于摩擦角 。棘轮其它尺寸 , 如表 1 所示。

盘

图 2基板结构 图

23棘 轮机构 的设计 .

在设计 中棘轮的主要作用是 驱动送料带完成步进动作 , 将

l 【 要】 摘 贴片机是现代电 子产品生产线中的关 键设备, 送料器 M 生产线 是ST 上将元 件由 料带送至 ; 》吸嘴1 设备, 般安装在送料车 此设备的 : 7 的 一 上, 精度直 接影响整条生产线的生产效率。 动式贴片 在气 机送 《 }料器的 设计过程中, 杆组设计理论逐一完 采用 成各功能部件的机构设计, 给出了 要完成 预定运动轨迹各零 ;

》 edr h hi xdo e a i eioe q  ̄ eto t n e i e o p nn o p o一 《 fee, i e t ra , n u m nfrr s rn t m oetf m t et nz w c s i f n h c rg s e a f r g h c sr a o

l件间需满足的尺寸关系, 同时对关 键机构 进行运动精度分析, 运用SlW r 三维 并 od o s 软件进行虚拟装配 : i k ;设计, 送料器的实际生 为 产提供 了 模型。 数学 该设计简单, 凑且精度较高, 于实 列化生产。 紧 易 现系 《 } 关键词 : 表面贴装技术; 送料器; 机械设计 { l 【 bt c t r u i n o m dr e coi ,e m ut £ e eu m n ad2 A s at h p dco lef oe e r c t r 】 e o tn i n l tn s h c on rsk qi et n ei p ,

雅马哈贴片机工作原理

雅马哈贴片机工作原理雅马哈贴片机是一种常见的电子设备,其工作原理涉及到多个方面。

本文将从贴片机的结构、工作流程和关键技术等方面详细介绍雅马哈贴片机的工作原理。

一、贴片机的结构雅马哈贴片机主要由进料系统、定位系统、贴片系统、检测系统和控制系统等组成。

进料系统用于将元件从料盘中输送至贴片区域,定位系统用于确定元件的位置,贴片系统负责将元件粘贴在PCB板上,检测系统用于检测贴片质量,控制系统则整体控制贴片机的运行。

二、贴片机的工作流程1. 进料系统将元件从料盘中输送至贴片区域,通常采用振动盘和真空吸嘴的方式,确保元件的连续供料。

2. 定位系统通过图像识别等技术,确定元件在PCB板上的位置,保证贴片的准确性和精度。

3. 贴片系统将定位好的元件粘贴在PCB板上,通常采用贴片头和压力控制系统,将元件粘贴到预定位置,并确保与焊盘之间的间距合适。

4. 检测系统对贴片质量进行检测,如检测元件的位置偏移、翻转等情况,确保贴片的质量和可靠性。

5. 控制系统对整个贴片机进行控制和调度,协调各个子系统的工作,确保贴片机的稳定运行和高效生产。

三、贴片机的关键技术1. 图像识别技术:贴片机通过摄像头对PCB板和元件进行实时拍摄和图像识别,以获取元件位置的信息,实现高精度的贴片定位。

2. 自动送料技术:进料系统采用振动盘和真空吸嘴等技术,实现元件的连续供料和自动送料,提高生产效率。

3. 粘贴技术:贴片系统采用贴片头和压力控制系统,将元件粘贴在PCB板上,确保粘贴的准确性和稳定性。

4. 检测技术:检测系统通过图像分析和传感器检测等技术,对贴片质量进行实时监测,确保贴片的可靠性和一致性。

5. 控制技术:控制系统采用先进的控制算法和控制器,对贴片机的运行进行全面控制和调度,提高生产效率和贴片质量。

雅马哈贴片机是一种用于电子设备生产的重要设备,其工作原理涉及到进料、定位、贴片、检测和控制等多个方面。

通过合理的结构设计和关键技术的应用,雅马哈贴片机能够实现高精度、高效率的贴片操作,满足电子设备生产的需求。

贴片机装料作业指导书

3、装完料后,将机器安全盖关上,并填写好补料记录。

4.参考文件

修订记录

NO

版本

修订内容

日期

修改

做成

确认

承认

无Hale Waihona Puke 5.记录无日期

日期

日期

操作指导书

生效日期:

4、装完料后再与Component Assignment(物料清单表)核对一遍,正确后关门并顺时针方向旋转Emergency stop button按钮,并填好补料记录。

三、Multi-stick Feeders(多管供料器)装料

1、配料员装料时,将供料器下方靠主机位置的三关档开关打在TOP(上方)。

文件名

贴片机装料作业指导书

作业名称

部门别

文件版次

文件编号

作业指导书

制造部

A/0

1.目的:

为了规范贴片机装料作业,特制定本指导书。

2.范围

贴片机(YAMAHA)

3.内容

一、Feeder装料

1、配料员根据产品贴片机定位用料表,将卷装料装配在Feeder上,所选Feeder依料件的包装规格而定,并在Feeder上贴上料件标签。

二、Tray Changer:YTF31A或ATS27A装料

1、配料员根据工程技术人员提供的方向,将塑料盘固定在供料钢网右上角位置。

2、将YTF31A或ATS27A托盘供料器的Emergency stop button按钮按下,将门打开。

3、配料员根据电脑中的Component Assignment(物料清单表)将供料钢网装在YTF31A或ATS27A托盘架上。

背光源自动贴片机送料机构创新设计

A v u i n y De i n o e d n c a im n Ba ki h s Unt Re olt ar s g fF e i g Me h n s i c l t i o g e

Au o a i a e e t a h n t m t Plc m n c ie c M

品 的核 心 组件 之一 势 必 配 合 此 发展 趋 势 ,致力 于 产 品 的 多元 化和 轻 便 化 。 所 谓 背 光 源( l kg t , 位 于 液 晶 显 示 器 背 Ba l h )是 ci 后 的一 种 光 源 ,它 的发 光 效 果将 直 接 影 响 到液 晶显 示模 块 ( CM )的视 觉 效 果。 液 晶显 示 器 本 身不 发 L 光 , 显 示 图像 或者 字符 是 它 对光 线调 制 的结果 。 它 L D背 光 单 元在 生 产 过 程 中 , E 需要 将 下 扩散 、 下

落 , 起气 爪 的开 与合 。 引

由于 摩 擦作 用 ,摩 擦 套 在 摩 擦 盘 1和 摩 擦 盘 2之 间 的间 隙 逐 渐 变小 , 到 完 全贴 合 。 实 际 应 用 中 , 直 在

张 紧 机 构 通 过 聚 氨酯 圆皮 带连 接 到 卷 筒 结 构 , 过 通 旋 转调 节 钮 ,使 整 个 张 紧机 构 产 生 一 定 的摩 擦 力 , 从 而 使 卷 筒 结 构 产 生 较 大 的逆 向阻 力 , 到 制 动 的 达 作 用 。 当张 紧 机 构 过 载 时 , 氨酯 圆皮 带 与 带轮 之 聚 间 会 出现 打 滑 现 象 , 到 一 定 的保 护 作 用 。 设计 的 起

a ay i f h r n m is o n n e i i o f e a ld d m e so s Ba ki h s u i o s s s n lss o e ta s s i n l ea dd f t no t i i n i n . c l t n t c n it t i n i d : CD( udcy t l ipa )L D b c l h su i ; uo a i;e d n c a im 1 i rs a ds ly; E a ki t nt a t m t f e igme h ns i q g e c

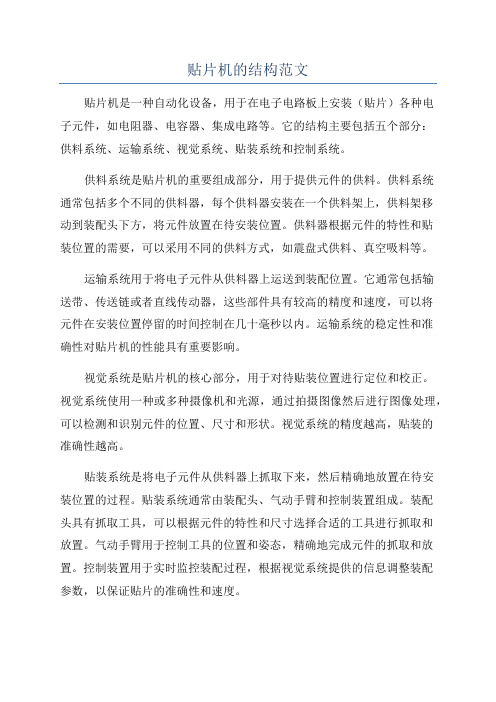

贴片机的结构范文

贴片机的结构范文贴片机是一种自动化设备,用于在电子电路板上安装(贴片)各种电子元件,如电阻器、电容器、集成电路等。

它的结构主要包括五个部分:供料系统、运输系统、视觉系统、贴装系统和控制系统。

供料系统是贴片机的重要组成部分,用于提供元件的供料。

供料系统通常包括多个不同的供料器,每个供料器安装在一个供料架上,供料架移动到装配头下方,将元件放置在待安装位置。

供料器根据元件的特性和贴装位置的需要,可以采用不同的供料方式,如震盘式供料、真空吸料等。

运输系统用于将电子元件从供料器上运送到装配位置。

它通常包括输送带、传送链或者直线传动器,这些部件具有较高的精度和速度,可以将元件在安装位置停留的时间控制在几十毫秒以内。

运输系统的稳定性和准确性对贴片机的性能具有重要影响。

视觉系统是贴片机的核心部分,用于对待贴装位置进行定位和校正。

视觉系统使用一种或多种摄像机和光源,通过拍摄图像然后进行图像处理,可以检测和识别元件的位置、尺寸和形状。

视觉系统的精度越高,贴装的准确性越高。

贴装系统是将电子元件从供料器上抓取下来,然后精确地放置在待安装位置的过程。

贴装系统通常由装配头、气动手臂和控制装置组成。

装配头具有抓取工具,可以根据元件的特性和尺寸选择合适的工具进行抓取和放置。

气动手臂用于控制工具的位置和姿态,精确地完成元件的抓取和放置。

控制装置用于实时监控装配过程,根据视觉系统提供的信息调整装配参数,以保证贴片的准确性和速度。

控制系统是贴片机的中枢神经系统,用于控制和监视贴装过程。

它可以根据预先设定的元件位置和安装顺序,实时控制供料器、运输系统、视觉系统和贴装系统的运动和操作。

控制系统通常使用计算机和相应的软件,以实现贴片机的高效、稳定和可编程控制。

总体来说,贴片机的结构是一个复杂的自动化系统,包括供料系统、运输系统、视觉系统、贴装系统和控制系统。

这些部分相互协调工作,以实现高效、准确、稳定的贴片过程。

贴片机的性能受到每个部分的精度、速度和稳定性的影响,因此不断的技术创新和改进对于提高贴片机的性能至关重要。

贴片机研究与结构设计的开题报告

贴片机研究与结构设计的开题报告题目:贴片机研究与结构设计一、选题背景随着电子工业的快速发展,小型化、精密化的趋势日益明显。

在电子产品中,电子元器件的种类和规格越来越多,如何有效地完成元器件的组装工作已成为制造业中的一个重要环节。

贴片技术的出现为电子元器件组装提供了一种高速、高精度、高效率的解决方案。

贴片机作为自动化生产的代表,已经成为电子元器件自动化制造的必备设备之一。

贴片机结构设计对于提升其工作效率和稳定性具有非常重要的意义。

因此,对于贴片机的研究和结构设计具有很高的实用价值和理论意义。

二、课题研究目的和意义本次研究旨在探究贴片机的工作原理、结构特点和设计要点,提出一种新的贴片机结构设计方案,以提高贴片机的生产效率和精度。

研究成果将有利于贴片机的设计、制造和应用,促进电子元器件生产的自动化水平,并且能够为相关行业提供技术支持和借鉴经验。

三、研究内容和方法本研究将依据贴片机的原理和结构特点,开展以下内容的研究:1. 贴片机的工作原理和构成要素;2. 贴片机的结构设计要点和现有设计中存在的问题与不足;3. 提出一种新的贴片机结构设计方案,并进行结构优化与仿真分析;4. 指导实际制造并测试新的贴片机结构设计方案。

研究方法包括文献阅读、实验测试和仿真分析,通过实验和仿真分析验证结构设计方案的可行性,并进行参数优化。

四、预期成果1. 研究报告:详细介绍贴片机的工作原理、结构设计方案以及仿真分析结果。

2. 贴片机结构设计方案:提出一种新的贴片机结构设计方案,并进行结构优化和仿真分析。

3. 指导实际制造并测试新的贴片机结构设计方案,验证研究成果的可行性和有效性。

五、进度安排1. 第一、二周:文献阅读和研究贴片机的工作原理和现有设计的问题与不足。

2. 第三、四周:设计一种新的贴片机结构,并进行初步仿真分析和参数优化。

3. 第五、六周:制造新的贴片机结构并进行测试。

4. 第七、八周:对新的贴片机结构进行数据分析和参数调整,优化设计方案。

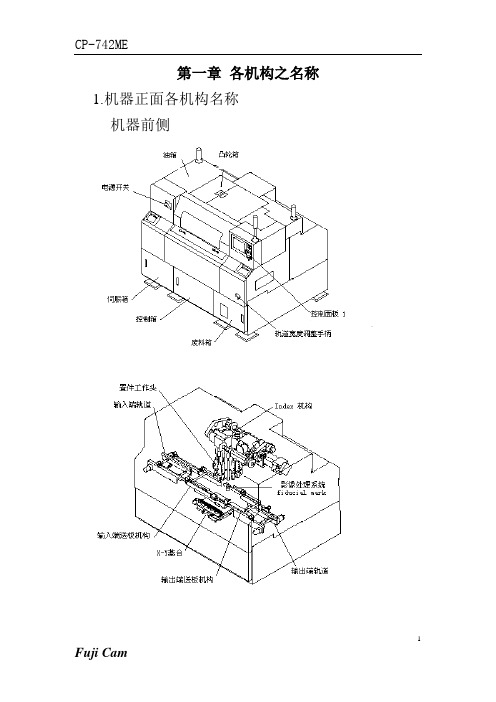

CP742 贴片机机构图解

第一章各机构之名称1.机器正面各机构名称机器前侧机器后侧伺服控制轴各工作站置件头PCU( Pallet change unit)2.机器各机构功能说明置件相关机构凸轮箱主驱动装置置件工作头1~16工作头影像处理系统供料系统料枪CP7 切刀机构供料台PCU基板传输系统XY基台电气控制系统控制面板控制箱气路控制系统机器本体置件相关机构凸轮箱凸轮箱是由凸轮轴马达,主驱动装置,凸轮轴,驱动连杆,气压缸等机构组成。

主驱动装置凸轮箱中主驱动装置是由2部分组成,一个带动置件工作头上的角度驱动离合器,用来驱动齿轮盘动作,一个是带动吸嘴头动作的装置。

置件工作头旋转主轴上有16组工作头,每一组置件工作头是由吸嘴,吸嘴头及吸嘴头支座组成。

每一工作头上均可配有6种不同的吸嘴。

可依零件之大小做不同的选择。

置件工作头从料枪上吸取零件,通过影像处理系统,而后将零件置在生产基板上。

1~16工作站16个置件工作头所在位置称为工作站,各工作站所执行工作均不同,以下将针对各工作站逐一进行说明。

第一站执行供料器送料,吸取零件及零件用尽检知等。

第二站进行大零件取件成败检知,及角度预转。

角度预转为减少第八站将零件转到最终角度时间,同时减少旋转惯性引起的角度误差,进行±90度预转。

第三站执行置件工作头误差角度修正。

第五站使用大,小视野两相机进行零件位置、角度偏差、零件外行,有无零件等检知。

第六站测量吸嘴头所吸零件厚度(可选)第八站执行最终置件角度旋转。

根据第五站影像处理结果在第八站用伺服马达进行最终角度旋转。

第九站执行将零件置放在生产基板上,但在第五站影像处理不良零件将不做置件。

第十站执行角度旋转还原,同时进行吸嘴原始位置检知第十一站确认置件头下降后是否升起,及为了计算生产情报执行置件工作头A检知。

第十三站执行将第五站影像处理不良之零件从吸嘴头上清除。

同时执行吸嘴头切换前,吸嘴头上6个吸嘴所在位置检知。

第十四站使用伺服马达,执行吸嘴位置切换。

高速多功能自动贴片机的构造与工作原理分析

高速多功能自动贴片机的构造与工作原理分析自动贴片技术是现代电子制造过程中最重要的环节之一。

高速多功能自动贴片机在电子制造行业中发挥着重要的作用,能够实现高效、精确地贴附电子元件于印刷电路板(PCB)上。

本文将对高速多功能自动贴片机的构造与工作原理进行分析。

高速多功能自动贴片机是一种自动化设备,由多个部件组成。

其基本构造包括供料系统、传送系统、精准定位系统、贴附系统和控制系统等。

首先,供料系统是高速多功能自动贴片机的重要组成部分,用于提供电子元件供给。

供料系统通常由元件供料器和组件供料器组成。

元件供料器通过振动盘或皮带传送机构将电子元件自动供给给贴片机,而组件供料器则用于存放和供应已经装配好的元件。

其次,传送系统负责将印刷电路板与电子元件精准地对位并传送到贴附位置。

传送系统通常由输送带、驱动装置和定位装置组成。

输送带将待贴片的印刷电路板和电子元件从供料系统输送到下一个工作站,驱动装置控制输送带的速度和方向,定位装置则确保印刷电路板和电子元件的精准对位。

第三,精准定位系统用于实现高精度的定位和放置电子元件。

该系统的核心部件是CCD摄像头,通过图像处理算法可以实现对电子元件和印刷电路板的实时监控和定位。

CCD摄像头采集图像数据,并将其传输给控制系统进行处理。

贴附系统是高速多功能自动贴片机中的另一个关键部分,用于将电子元件精确地贴附在印刷电路板上。

该系统通常由贴附头、真空吸附装置和贴附传动机构组成。

贴附头将电子元件从组件供料器中取出,并通过真空吸盘将其固定,然后将其精准地贴附在印刷电路板上。

贴附传动机构控制贴附头的移动和压紧力度,确保贴附的准确性和稳定性。

最后,控制系统是高速多功能自动贴片机的大脑,用于控制整个贴片机的运行和协调各个部件的工作。

控制系统通常由PLC(可编程逻辑控制器)或PC(个人电脑)控制。

通过预先编写好的程序,控制系统可以协调供料、传送、定位和贴附过程,确保贴片机的正常运行和高效生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过近20多年的飞速发展,国外smt设备单机结构性框架已基本趋于成熟,并进一步向模块化、灵活、柔性组线方向发展,以发挥设备的最大使用效率,满足快速增长的生产需要。但是,

近几年随着一些相关技术领域的发展,如元器件领域,新的封装器件不断涌现,元器件越来越小,引线间距越来越密,以及人类环保意识的加强等,相应的对smt设备的发展提出了新的挑战。

山东科技大学

本科毕业设计论文

题 目贴片机运料机构的设计

学 院 名 称机械电子工程学院

专业班级机设09-3

学生姓名

学号

指 导 教 师

摘要

作为电气互联技术的主要组成部分和主体技术的表面贴装技术即SMT,是现代电气互联技术的主流。本论文主要介绍贴片机运料机构的设计计算以及各种零部件的选取和校核。其中,主要设计对象是伺服电机选型,滚珠丝杠选型及校核,直线导轨选型及校核和横梁的设计计算。根究贴片机的具体工作要求、初始条件,逐一确定零部件的选型,然后依据所学理论力学,机械设计等相关的知识进行应力分析,强度校核,寿命验算等。设计过程中,主要的方法是数学上的计算,小组讨论,合理性分析等。还有使用三维软件建模辅助设计和CAD制作工程图纸以全面表达贴片机的整体设计结构。经过计算,我们的贴片机设计能够达到工作要求,符合安全标准。

关键词:贴片机,运料机构,选型设计,强度校核。

AbstractБайду номын сангаас

As a subject of major components of the electrical interconnection technology and technology of surface mount technology, SMT is the mainstream of modern electrical interconnection technology. This paper mainly introduces the chip running mechanism of selecting and checking of the design calculations of the various parts.The main selection of design objects is a servo motor, ball screw selection and verification, linear design and calculation of model selection and calibration and beam.According to SMT-specific job requirements, initial conditions, determine the selection of components one by one, and then based on the theory of mechanics, mechanical design, stress analysis on related knowledge, strength, and checking computation of life expectancy. In the design process, the main method is mathematically calculated,Group discussion, rationality analysis,using three-dimensional modeling CAD software. After evaluation, the machine we designed meet the requirements of work, compliance with safety standard.

Keywords: SMT,transportation agencies,design,strength check。

1绪论

1.1

贴片机:又称“贴装机”、“表面贴装系统”(Surface Mount System),在生产线中,它配置在点胶机或丝网印刷机之后,是通过移动贴装头把表面贴装元器件准确地放置PCB焊盘上的一种设备。分为手动和全自动两种。全自动贴片机是用来实现高速、高精度地全自动地贴放元器件的设备,是整个SMT生产中最关键、最复杂的设备。贴片机是SMT的生产线中的主要设备,现在,贴片机已从早期的低速机械贴片机发展为高速光学对中贴片机,并向多功能、柔性连接模块化发展.主要品牌:SONY索尼(日本)、Assembleon安比昂、Siemens西门子(德国)、Panasonic松下(日本)、FUJI富士(日本)、YAMAHA雅马哈(日本)、JUKI(日本)、MIRAE(韩国)、SAMSUNG三星(韩国)、FULLUN富莱恩(新加坡)、EVEST元利盛(中国台湾)、 环球UNIVERSAL(美国)、Signking煌牌(中国)HCT汉城通(中国)等。

贴装设备的现状与趋势,作为smt设备的龙头,贴装设备的发展历来备受设备厂家的重视。从最初的以机械定位到图像识别位置补偿,从爪式定心到飞行对中检测,贴装设备的发展经历了质的飞跃。但是,随着片式元件尺寸的逐步缩小,目前片式器件从0402(公制为1005)已发展到0201(公制为0603),正在研究0101(公制0303),以及BGA、UBG、FC、MCM等封装形式的元器件的大量涌现和推广应用,客观上对贴装设备提出了更高的要求。如0402规格的片式元件贴装时,其贴装精度为士100 。0201规格的片式元件贴装时,其贴装精度为士50 ,即贴装精度为6 。此外,对BGA、CSP这类封装器件,精确贴装的最先决条件就是检查焊料球的存在与否和间距,检查焊料球变形状态。这就要求贴装机的视觉系统能根据球的形状质量因数和建立焊料球畸变认可等级来实现这一功能,当前,一种新的贴装技术正在悄然然出现,即电场贴装技术。该技采用电场控制微型元件的移动与贴装,是一种实现微米级材料元件贴装的新方法。一旦该技术进人实用化阶段,必将对传统的贴装设备带来划时代的变革。