SUZ-4分子筛膜的制备及其对乙酸乙酯脱水分离性能的研究

催化醇酸脱水合成乙酸乙酯的研究进展

中图分类号 : T Q2 2

文献标识码 : A

文章编号 : 1 6 7 1 — 6 4 6 9 ( 2 0 1 7 ) 一 0 6 - 0 1 0 8 - 0 7

乙酸 乙酯 是一 种重 要 的化 工原 料 , 常 用于 医药 、 涂料 、 橡胶 、 油漆 、 纤 维素 、 油墨 、 染料 、 有 机酸 和人

剂方法 相 比 , 提高了 1 5 . 6 6 %。张艺川 等同 讨 论证 明对 甲苯 磺酸 做催 化剂合 成 乙酸 乙酯 , 物 料配 比 1 : 1 . 2 5

( 以冰 乙酸 的物 质 的量准 则 ) , 催 化剂 用量 2 . O g , 回流 l h , 最 终 产率 达 到 7 3 . 8 7 %。除对 甲苯磺 酸外 , 以磺

2 强酸 性 阳离子 交换 树脂

强酸 I 生阳离子交换树脂作为催化合成乙酸乙酯的催化剂 , 具有酸 f 生 强, 反应温和, 无副反应发生 , 且

产率较高。反应完后处置容易 、 方便 , 容易分离 , 对设备无侵蚀作用 , 对环境污染小 , 并且能多次重复使

用, 具有工业 使用价值 , 是一种 能够推广 和利 用 的环境友 善的催化剂 。李浔等- . 1 人探讨 了 D O WE X M A R A T H O N C 大孔径强酸 陛苯乙烯 阳离子交换树脂催化合成乙酸乙酯 , 使用醇酸 比为 1 . 5 : 1 , 催化剂用量 1 l 0 g / L , 反应温度7 0 %, 反应时间5 5 m i n , 乙酸乙酯的收率为 6 2 %。张蕾等 人探究了D 0 7 2 强酸性阳离子 交换树脂催化合成 乙酸乙酯 , 酸与醇的摩尔 比为 1 : 1 , 催化剂用量 6 g , 反应时间 1 0 0 m i n , 乙酸转化率达到 达6 5 . 5 3 %, 催化剂经过滤后重复使用较好。田晖等” 人研究 了以强酸 l 生阳离子交换树脂 ( A 一 3 6 ) 为催化 剂, 使用催化精馏 工艺进行 乙酸 乙酯 的反应 , 获得 了较好 的结果 。催化剂选用 尼龙布包装 , 空速为 0 . 2 1 3 h ~ , 进料 中酸醇 比为 3 : 1 , 回流 比为 1 . 0 , 乙醇进料的地方在催化剂底部 , 乙醇进料温度为7 5 ℃, 乙酸 进料温度为 2 5 ℃, 此时乙醇转化率为9 7 . 1 6 %, 塔顶乙酸乙酯含量为9 5 . 4 4 %。催化剂的重复 f 生 和稳定性较 好, 且塔釜液得到的9 5 %左右 的乙酸还可以回收利用 , 具有一定的工业应用价值。孟繁生等u 人探究 了 D 0 0 5 大孔型强酸性阳离子交换树脂催化合成 乙酸乙酯的实验 , 醇与酸的摩尔比为( 1 . 0 5 —1 . 1 ) : 1 , 催化剂 用量是反应原料的 1 7 %, 反应时间9 0 m i n , 酯化反应产率达到6 9 . 3 %, 催化剂可多次重复使用 。

A型分子筛膜的制备及其对乙酸乙酯-水体系的分离性能

A型分子筛膜的制备及其对乙酸乙酯-水体系的分离性能张前程;刘纪昌;沈本贤;孙辉;程振飞;张美佳【摘要】为了实现乙酸乙酯-水体系的低能耗高效分离,采用双晶种热浸渍法合成具有高分离因子的A型分子筛膜.在α-Al2O3陶瓷管表面先在180℃热浸渍涂敷平均粒径约为2.0 μm的大晶种填补陶瓷管的孔道缺陷,再在70℃下涂敷平均粒径约为0.4 μm的小晶种作为分子筛膜生长的活性中心.通过70℃条件下水热晶化6h 合成的A型分子筛膜结构规整,表面致密,厚度约为10 μm.对乙酸乙酯-水体系进行渗透汽化分离,在操作温度为110℃条件下,原料中含水质量分数为3%时,渗透侧水质量分数为99.68%,分离因子约为10 000,水通量为1.72 kg/(m2· h);通过渗透汽化分离后渗余液乙酸乙酯产品中水质量分数可降至0.02%,达到乙酸乙酯优等品的国标要求,此时渗透液水质量分数为99.23%,A型分子筛膜的分离因子可达210 000.%In order to separate ethyl acetate-water system with high efficiency and low cost,type A zeolite membrane was synthesized by second seeded method on the surface of tubular macroporous α-Al2O3 carrier coated with 2.0μm seed to fill the pores of the ceramic tube defects at 180 ℃ and with 0.4 μm seed as a zeolite membrane growth activity sites at 70 ℃ by hot-dip method.The membrane was prepared by hydrothermal crystallization at 70 ℃ for 6 h.The XRD(X-ray diffraction) and SEM(scanning electron microscope) characterizations showed that the surface of zeolite membrane was uniform and compact.The thickness was approximately10μm.When the synthesized membrane was applied to separate ethyl acetate (mass fraction 97%)-water (mass fraction 3%) system by pervaporation at 110 ℃,the water flux was 1.72 kg/(m2 · h).The watercontent of the permeate product was mass fraction 99.68%,and the separation factor was about 10 000.The raffinate could be dehydrated to mass fraction 0.02%,which meets the state standard for superior ethyl acetate product.At this conditions,the water mass fraction of the permeate product was 99.23%,and the separation factor was up to 210 000.【期刊名称】《膜科学与技术》【年(卷),期】2017(037)003【总页数】6页(P34-39)【关键词】A型分子筛膜;乙酸乙酯;渗透汽化;脱水【作者】张前程;刘纪昌;沈本贤;孙辉;程振飞;张美佳【作者单位】华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237【正文语种】中文【中图分类】TQ028.8乙酸乙酯是醋酸酯中用途最广、最重要的工业溶剂[1].合成乙酸乙酯的方法主要有乙酸乙醇直接酯化法、乙酸乙烯加成法、乙醇脱氢法、乙醛缩合法等.目前我国主要采用直接酯化法[2],在反应精馏塔顶得到的乙酸乙酯粗产品中会包含少量的水以及未反应的乙醇,少量水的存在不仅会降低产品质量,还影响乙酸乙酯的稳定性,致其水解,因此需要将其中的水脱除[3].精馏是最常用的脱水方法,但是由于二元或三元共沸物的存在增加了分离的难度[4].脱除共沸体系中少量水常采用萃取精馏、恒沸精馏等分离方法.这些方法不仅能耗大,引入的第三组分也会增加分离成本[5]. 渗透汽化膜分离技术在共沸物、近沸物分离中具有能耗低,不需引入第三组分等优势而成为国内外的研究热点[6].Xia等[7]研究了陶瓷负载聚乙烯醇复合膜对乙酸乙酯- 水体系的渗透汽化过程,水的渗透通量为1.01 kg/(m2·h),分离因子为129;马晓华等[8]用壳聚糖 - 聚乙烯醇/聚丙烯腈复合膜分离乙酸乙酯(质量分数84.6%) - 乙醇(质量分数3.4%) - 水(质量分数12%)中的水,渗透通量为0.183 kg/(m2·h),分离因子为4 160;郑金花等[9]采用PVA/PAN渗透汽化膜脱除乙酸乙酯 - 乙醇 - 水体系中的水,在30~50 ℃料液温度下,渗透通量为0.03~0.15 kg/(m2·h),分离因子为480~29 000.有机膜的渗透通量需进一步提高.由于无机膜具有结构规整、孔径分布均一、机械强度大、硅铝比可调、不易老化等特点而被广泛应用于各项分离中[10].ZSM - 5分子筛膜[11]和Silicalite分子筛膜[12]可用于同分异构体的分离,NaY分子筛膜可用于从甲基叔丁基醚和乙基叔丁基醚中有效地分离甲醇和乙醇[13],而A型分子筛膜因具有极强的亲水性能而被应用于有机物脱水中.在国外,文献报道[14]日本第一个大型渗透汽化装置配备了16个膜组件,每个组件包括125根NaA分子筛膜管,可将质量分数90%乙醇、异丙醇或者甲醇水溶液在120 ℃条件下脱水至水质量分数小于0.2%.国内大连理工大学[15]在大孔α - Al2O3载体上合成了NaA膜,对于乙醇(质量分数90%) - 水(质量分数10%)体系进行分离,渗透通量1.8 kg/(m2·h)以上,分离因子大于10 000;同时,南京工业大学[16]对A型分子筛膜在醇类脱水中的应用做了研究,所制备的膜对甲醇、乙醇、异丙醇叔丁醇等醇类体系脱水都具有良好的分离效果.王永生等[17]研究了NaA分子筛膜用于100 ℃下乙酸乙酯脱水过程,平均渗透液含水量为93.04%,渗透通量为0.83 kg/(m2·h),分离因子为2 000左右.相比于有机膜而言,整个脱水过程有更高的渗透通量,但是在低含水量时,渗透液含水质量分数从80%以上急速下降到60%以下.为了同时获得高的渗透通量和分离因子,本工作以自合成的大小A型分子筛晶种为基础,在热浸渍涂覆两层晶种的管状α - Al2O3载体外表面通过水热晶化合成A型分子筛膜,用于渗透汽化分离乙酸乙酯 - 水体系.1 实验部分1.1 原料和试剂乙酸乙酯(AR)、九水硅酸钠(AR)、氢氧化钠(AR)、偏铝酸钠(AR)购自上海泰坦科技股份有限公司;二氧化硅(AR)购自上海天莲化工科技有限公司;异丙醇铝(AR)为国药集团化学试剂有限公司产品.α - Al2O3陶瓷管载体(外径13 mm,内径9 mm,长50 mm,平均孔径2~3 μm,孔隙率30%~40%)购自广东佛山陶瓷研究所;去离子水为华东理工大学自制.1.2 A型分子筛晶种的制备1.2.1 制备平均粒径约为2.0 μm的大晶种按Al2O3∶SiO2∶Na2O∶H2O=1∶1.28∶4.14∶267的摩尔比,称取一定量的氢氧化钠颗粒溶于去离子水中,将溶液一分为二,向其中一份加入九水硅酸钠作为硅源,向另一份加入偏铝酸钠作为铝源,将制备好的铝源缓缓滴加到硅源中,边滴加边搅拌,在40~50 ℃下充分搅拌1 h后移入晶化釜,晶化釜在110 ℃烘箱中晶化3.5 h后,取出用自来水急冷,抽滤,洗涤至中性,放入烘箱烘干.1.2.2 制备平均粒径约为0.4 μm的小晶种按Al2O3∶SiO2∶Na2O∶H2O=1∶2.5∶6∶150的摩尔比,将一定量的氢氧化钠溶于去离子水中,将溶液一分为二,向其中之一加入一定量二氧化硅作为硅源,另一份加入异丙醇铝作为铝源,将制备好的铝源缓缓滴加到硅源中,边滴加边搅拌,在室温下充分搅拌24 h后,移入搅拌晶化釜,在50 ℃条件下保持100 r/min转速,水热晶化12 h后取出用自来水急冷,抽滤,洗涤至中性,放入烘箱烘干. 1.3 A型分子筛膜的制备1.3.1 载体预处理用砂纸将α - Al2O3 陶瓷管载体外表面打磨光滑,然后分别放入1 mol/L的盐酸溶液及1 mol/L氢氧化钠溶液中超声清洗30 min,再用去离子水清洗至pH为8~9,放入马弗炉内550 ℃焙烧2 h,最后放入180 ℃烘箱中备用.1.3.2 热浸渍法预涂晶种以质量分数15%的硅溶胶为溶剂,分别配制质量分数为2%的大晶种液和质量分数为0.5%的小晶种液,晶种液放入超声清洗仪中混合均匀.将烘箱中的载体取出浸入到大晶种溶液中1 min,之后放入70 ℃烘箱中烘干,再次浸入小晶种溶液中1 min,放入烘箱烘干.1.3.3 晶化合成A型分子筛膜将氢氧化钠、九水硅酸钠、偏铝酸钠、去离子水按Al2O3∶SiO2∶Na2O∶H2O=1∶5∶50∶1 000的摩尔比在25 ℃下搅拌5 h,将涂覆好晶种的载体两端用聚四氟乙烯塞塞紧,垂直放入到配制的母液中,在70 ℃下晶化6 h,将晶化釜取出,用自来水急冷,制得的A型分子筛膜用去离子水反复冲洗至pH为7~8,放入70 ℃烘箱中烘干备用.1.4 A型分子筛膜的表征和评价1.4.1 结构表征仪器采用美国FEI公司生产的NOVA Nano SEM450型扫描电子显微镜对A型分子筛晶种以及A型分子筛膜的表面和断面形貌进行表征;采用德国布鲁克AXS有限公司生产的D8 Advance型X衍射仪对A型分子筛晶种以及A型分子筛膜的晶体结构进行表征.1.4.2 分离性能评价装置用渗透通量Q来衡量原料液流体在膜内的传质速率;用分离因子α衡量原料液经过膜后的分离效果,即(1)(2)式中,m为渗透侧冷凝液体质量,kg;A为分子筛膜面积,m2;t为两次取样间隔时间,h.Y和X分别为渗透侧和原料侧的质量浓度;下角标w为水,e为乙酸乙酯.物料组成采用上海华爱色谱有限公司的GC - 9560气相色谱仪进行分析.利用渗透汽化试验装置对所制备的A型分子筛膜进行分离性能测试,装置流程图如图1所示.原料液通过原料泵以设定的流速进入到预热器,之后流经分子筛膜组件.在膜组件内,原料中的水分子优先穿过分子筛膜,用真空泵在膜渗透侧抽真空,维持压力在300 Pa 以下,渗透侧液体用液氮冷凝于冷阱内,两个冷阱交替使用确保实验连续进行,每隔30 min取样一次;而不能通过分子筛膜的乙酸乙酯分子经过膜组件后流至冷凝器回收.1.原料泵;2.预热器;3.膜组件;4、5.冷阱;6.缓冲罐;7.真空泵;8.冷凝器;9.产品回收罐图1 渗透汽化实验装置流程图Fig.1 Experimental setup used in pervaporation experiments2 结果与讨论2.1 A型分子筛晶种的表征A型分子筛晶种的SEM照片如图2所示,可以看出大小晶种晶粒均为六面体,大晶种粒径约为2 μm,和陶瓷管载体表面孔径接近.大晶种因晶粒较大而不适宜作为分子筛膜生长的活性中心,但适合填补陶瓷管的表面孔道缺陷,同时也可防止小晶种进入陶瓷管载体的大孔内部而影响渗透通量.小晶种粒径约为0.4 μm,适合作为分子筛膜生长的活性中心.A型分子筛晶种和分子筛膜的XRD谱图如图3所示.从图3(a)~3(c)可以看出,与标准的A型分子筛XRD谱图相比,大小晶种都具有A型分子筛的典型特征峰,且无杂峰出现.图2 A型分子筛晶种SEM照片Fig.2 SEM(scanning electron microscope) images of type A zeolitea为标准A型分子筛,b为大晶种,c为小晶种,d为分子筛膜,其中*为载体α - Al2O3特征峰图3 A型分子筛晶种和分子筛膜XRD图Fig.3 XRD(X-ray diffraction) patterns of type A zeolite and type A zeolite membrane2.2 A型分子筛膜的表征图4为A型分子筛膜的表面和断面SEM照片,可以看出,A型分子筛晶粒相互交错生长在陶瓷管载体表面,晶粒尺寸约为1~2 μm,表面生长均匀.从断面SEM 照片可以看出,分子筛膜与载体连接紧密,厚度均匀,膜层厚度约为10 μm左右. 图4 分子筛膜表面及断面SEM图Fig.4 SEM images of type A zeolite membrane分子筛膜的XRD谱图如图3(d)所示.可以看出,晶化后的膜管同时具有载体α - Al2O3和A型分子筛的特征峰.由于A型分子筛膜的厚度比陶瓷管薄,A型分子筛的特征峰与Al2O3的特征峰相比强度较低.2.3 A型分子筛膜渗透汽化工艺条件优化2.3.1 进料流率对乙酸乙酯 - 水体系分离效果的影响在操作温度为110 ℃、原料中水质量分数为3%的条件下,考察了进料流率对乙酸乙酯-水体系分离效果的影响.不同进料流率下A型分子筛膜的分离因子和水通量如图5所示.由图5可知,水通量随着进料流率的增加而增大,原因在于随着进料流率增大,分子筛膜与膜组件环隙内的原料液由层流转为湍流,浓差极化减小,渗透通量增大.随着原料流量的增加,渗透侧水质量分数从99.76%缓慢降低至99.67%.分离因子均保持在10 000以上,随进料流率增大而减小,同时考虑到进一步增加进料流率会导致汽化后体积流量过大,压降显著增加,故选择60mL/min作为适宜的进料流率,此时的水通量为1.72 kg/(m2·h).图5 进料流率对乙酸乙酯 - 水体系分离效果的影响Fig.5 Effect of feed rate on the separation of ethyl acetate-water system2.3.2 操作温度对乙酸乙酯-水体系分离效果的影响在原料液水质量分数3%、进料流率60 mL/min的条件下,设定操作温度从50~170 ℃之间变化,考察温度变化对乙酸乙酯 - 水体系分离效果的影响.不同操作温度下A型分子筛膜的分离因子和水通量如图6所示.从图6可以看出,水渗透通量随着操作温度的升高而增大,分离因子随操作温度的升高而略有下降,原因在于,温度升高使分子热运动加剧,能量增加,水更易于穿过分子筛膜使通量增加,同时穿过分子筛膜的乙酸乙酯分子数量也增加,导致分离因子下降.分离因子在温度超过110 ℃之后降至10 000以下,同时考虑到水分子存在时,A型分子筛长期在较高温度下的稳定性问题[18],选择适宜的操作温度为110 ℃.图6 温度对乙酸乙酯/水体系分离效果的影响Fig.6 Effect of temperature on the separation of ethyl acetate-water system根据文献报道[19],水通过A型分子筛膜的活化能可以由Arrhenius公式进行计算.(2)Ji=Jt·Yi(3)式中,Ji为组分i的通量,Jt为总通量;A为指前因子;Eai为组分i的渗透汽化表观活化能;R为摩尔气体常数;T为绝对温度.计算可得,水的渗透汽化表观活化能为Ea=9.46 kJ/mol,乙酸乙酯的渗透汽化表观活化能为Ea=10.14 kJ/mol.乙酸乙酯和水的渗透汽化表观活化能相差不大,说明温度对于水和乙酸乙酯渗透汽化通量的影响基本相当,与Shahrestani等[20]研究乙醇/水体系时得出的结论一致.2.4 A型分子筛膜渗透汽化脱水分离性能400 g初始浓度乙酸乙酯(质量分数96.93%) - 水(质量分数3.07%)原料液,在进料流率为60 mL/min、温度110 ℃条件下,采用合成的A型分子筛膜进行渗透汽化脱水,渗余液循环直至体系水含量达到较低浓度.循环脱水过程中渗余液水含量随时间的变化关系如图7所示.由图7可见,渗透汽化脱水8 h后,乙酸乙酯- 水体系中水质量分数降至0.02%,高于乙酸乙酯优等品水质量分数≤0.03%的国标要求[21].在渗透汽化脱水过程中,随着体系中水含量的降低,分子筛膜的水通量和分离因子变化显著.分子筛膜水通量和分离因子随体系中水含量的变化规律如图8所示.可以看出,在体系中水质量分数为3%时,渗透水通量为1.72 kg/(m2·h),渗透液水质量分数为99.68%,分离因子达到10 071.随着体系中水含量的下降,渗透水通量也有所降低,但是分子筛膜一直保持着优异的分离性能,渗透液水质量分数一直保持在99.23%以上,没有随体系中水含量的下降而明显降低.当体系中水质量分数降至0.02%时,渗透液水质量分数为99.23%,分离因子达到213 342.在体系中水质量分数从3%降低至0.02%的过程中,平均渗透水通量为0.73 kg/(m2·h),渗透液平均水质量分数为99.49%.合成的分子筛膜在乙酸乙酯 - 水体系渗透汽化脱水过程中表现出较高的渗透通量和分离因子,原因在于合成的分子筛膜结晶度高、厚度均匀、缺陷少.合成过程中在α - Al2O3陶瓷管表面先180 ℃热浸渍涂敷平均粒径约为2.0 μm的晶种可以填补陶瓷管的孔道缺陷,再在70 ℃下涂敷平均粒径约为0.4 μm的晶种作为分子筛膜生长的活性中心,有利于合成出结构合理、性能优异的A型分子筛膜.图7 渗余液水含量随时间变化关系Fig.7 Retentate liquid water content changes with time图8 体系中水含量对分子筛膜渗透水通量和分离因子的影响Fig.8 Effect of water content on permeate product and separation factor3 结论1) 采用热浸渍涂覆晶种法在α - Al2O3陶瓷管表面先180 ℃热浸渍涂敷平均粒径约为2.0 μm的大晶种填补陶瓷管的孔道缺陷,再在70 ℃下涂敷平均粒径约为0.4 μm的小晶种作为分子筛膜生长的活性中心,通过70 ℃条件下水热晶化6 h 合成的A型分子筛膜结构规整,表面致密,厚度约为10 μm.2) 对乙酸乙酯 - 水体系进行渗透汽化分离,在操作温度为110 ℃条件下,原料中水质量分数为3%时,渗透侧水质量分数为99.68%,分离因子约为10 000,水通量为1.72 kg/(m2·h);通过渗透汽化的分离,渗余侧乙酸乙酯产品中水质量分数可降至0.02%,达到乙酸乙酯优等品的国标要求,此时渗透侧水质量分数为99.23%,A型分子筛膜分离因子可达210 000.参考文献:[1] 李玉芳,伍小明.乙酸乙酯生产技术及市场分析[J].化学工业,2010,28(1):15-19.[2] 金栋,肖明.乙酸乙酯的生产技术进展及市场分析[J].精细石油化工进展,2010,11(6):15-22.[3] 张秀华.乙酸乙酯 - 乙醇 - 水共沸物渗透汽化脱水[D].厦门:厦门大学,2009.[4] Ong Y T, Tan S H .Pervaporation separation of a ternary azeotrope containing ethyl acetate, ethanol and water using a buckypaper supportedionic liquid membrane [J].Chem Eng Res Des, 2016, 109:116-126.[5] Zhang X H, Liu Q L, Xiong Y, et al. Pervaporation dehydration of ethyl acetate/ethanol/water azeotrope using chitosan/poly (vinyl pyrrolidone) blend membranes[J].J Membr Sci, 2009,327:274-280.[6] Hu W W, Zhang X H, Zhang Q G,et al. Pervaporation dehydration of water/ethanol/ethyl acetate mixtures using poly(vinyl alcohol)-ilica hybrid membranes[J].J ppl Polym Sci, 2012,126:778-787.[7] Xia S S, Dong X L, Zhu Y X, et al. Dehydration of ethyl acetate-ater mixture using PVA/ceramic composite pervaporation membrane[J].Sep Purif Technol, 2011,77:53-59.[8] 马晓华,许振良,袁海宽,等.壳聚糖 - 聚乙烯醇/聚丙烯腈复合膜分离乙酸乙酯 - 乙醇 - 水的性能[J].石油化工,2009,38(3):290-294.[9] 郑金花,许振良,李井峰,等.PVA/PAN渗透汽化膜分离乙酸乙酯 - 乙醇 - 水体系的研究[J].膜科学与技术,2009,29(1):52-55.[10] Li H Z, Wang J Q,Xu J, et al. Synthesis of zeolite NaA membranes with high performance and high reproducibility on coarse macroporous supports[J]. J Membr Sci, 2013,444:513-522.[11] Gade S K, Tuan V A, Gump C J, et al. Highly selective separation of n-hexane from branched, cyclic and aromatic hydrocarbons using B - ZSM - 5 membranes[J]. Chem Commun, 2001,7(7):601-602.[12] 徐晓春,程谟杰,杨维慎,等.Silicalite - 1分子筛膜分离正异构丁烷[J].科学通报,1998,43(9):940-942.[13] Sato K , Sugimoto K, NakaneT. Separation of ethanol/ethyl acetate mixture by pervaporation at 100~130 ℃ through NaY zeolite membranefor industrial purpose[J].Microp Mesop Mater,2008,115:170-175.[14] Morigami Y, Kondo M, Abe J, et al. The first large-scale pervaporation plant using tubular-type module with zeolite NaAmembrane[J].Sep Purif Technol, 2001,25:251-260.[15] 盛春光,杨建华,鲁金明,等.采用两步晶种法在大孔α - Al2O3载体上合成NaA沸石膜[J].石油化工,2011,40(8):820-824.[16] 张叶,刘艳梅,陆双佳,等.NaA分子筛膜的制备及其在醇类脱水中的应用[J].南京工业大学学报(自然科学版),2010,32(1):41-45.[17] 王永生,余丛立,余浩,等.NaA分子筛膜用于乙酸乙酯溶媒脱水回收[J].内蒙古石油化工,2013(1):26-27.[18] 陈连璋.沸石分子筛催化[M]//大连:大连理工大学出版社,1990:45-60.[19] Song K H, Song J H, Lee K L. Vapor permeation of ethyl acetate, propyl acetate, and butyl acetate with hydrophobic inorganic membrane[J].Sep Purif Technol,2003,30:169-176.[20] Shahrestani M M, Moheb A, Ghiaci M.High performance dehydration of ethyl/water mixture by pervaporation using NaA zeolite membrane synthesized by vacuum seeding method[J].Vacuum,2013,92:70-76. [21] 韩品谦,胡松.乙酸乙酯脱水精馏塔的模拟与优化[J].现代化工,2010,30(1):79-81.。

SUZ-4分子筛可控合成及其催化应用的研究的开题报告

SUZ-4分子筛可控合成及其催化应用的研究的开题报告一、研究背景分子筛是一种具有特殊结构的微孔材料,可以用于分离、催化、吸附等领域。

SUZ-4分子筛是一种新型的微孔材料,具有大孔径、高孔容、强酸性等特点,是一种应用前景广阔的催化剂。

然而,目前针对SUZ-4分子筛的可控合成及其催化应用研究还比较薄弱,因此有必要深入研究其合成方法及催化性能。

二、研究内容本研究计划通过改变模板剂种类、浓度和反应条件等方面来调控SUZ-4分子筛的合成,并通过XRD、SEM、BET等手段对其结构和性质进行表征。

同时,将所制备的SUZ-4分子筛用于吸附、催化反应中,探究其在催化领域的应用潜力。

具体研究内容如下:1.采用不同的模板剂种类和浓度来合成SUZ-4分子筛。

2.通过改变反应时间、温度、pH值等条件,进一步控制SUZ-4分子筛的结构。

3.对所制备的SUZ-4分子筛进行XRD、SEM、BET等多种表征手段,分析其结构和性质。

4.将所制备的SUZ-4分子筛应用于催化反应,比如供氢、酯化等反应。

5.通过对比不同催化剂的催化效果,探究SUZ-4分子筛的催化性能,并深入研究其催化机理。

三、研究意义本研究的意义在于,通过探究SUZ-4分子筛的合成方法及其催化性能,可以为该材料在催化领域的应用提供理论和实践基础。

同时,可控合成方法的研究对于提高该材料的制备效率和降低成本也具有实际意义。

四、研究方法本研究主要采用化学合成、物理表征、催化反应等方法。

其中化学合成方面主要通过调节反应条件、模板剂种类、浓度等方式来合成SUZ-4分子筛。

物理表征方面将采用XRD、SEM、BET等手段对所制备的材料进行表征。

在催化反应方面,将首先进行催化剂活性的评价,然后探究催化机理。

五、预期成果完成本研究后,预期可以得到以下成果:1.通过控制合成条件,成功合成具有不同孔径和性能的SUZ-4分子筛。

2.对所制备的材料进行表征,分析其结构和性质,并探究其应用潜力。

分子筛膜的性能和制备研究进展

第16卷第1期 化学反应工程与工艺 V o l16,N o1 2000年3月 Che m ical R eacti on Engineering and T echno l ogy M arch,2000文章编号:1001-7631(2000)01-0060-07综 述分子筛膜的性能和制备研究进展张延风1,卢冠忠1,许中强1,2,陈庆龄2(1.华东理工大学工业催化研究所,上海200237;21上海石油化工研究院,上海201208)摘 要: 本文介绍了近年来分子筛膜研究的新进展,内容包括分子筛膜的分离机理、分子筛膜的种类、制备方法和它的应用研究,同时对分子筛膜的缺陷和消除方法、分子筛膜研究中目前存在的问题进行了评述与讨论。

关键词:分子筛膜;性能;制备;分离;应用中图分类号:TQ028.8 文献标识码:A在工业过程中,分离是一个十分重要的单元操作。

在近代的分离技术中,膜分离技术发展很快,它在食品、发酵、制药、化工和石油化工等领域有着广泛的应用。

无机膜作为膜材料中的重要一类,因其优良的耐热性、化学稳定性和较高的机械强度,且可对其表面和孔结构进行修饰和改进,因而具有较宽的应用领域和发展空间。

无机膜的应用研究始于40年代U235的富集。

至80年代,已开发出应用于工业分离过程的微滤膜、超滤膜及相应的膜组件。

80年代后期,微孔无机膜吸引了众多的研究者,因为孔径的减小有助于提高分离选择性[1]。

90年代,无机膜的开发和应用不仅着眼于液体的分离,而且随着纳滤膜研究的深入,无机膜的研究进入了气体分离领域,并推动以高温膜反应为代表的高新膜技术的迅速发展[2]。

分子筛膜作为微孔无机膜中的一种,倍受人们的重视。

因分子筛的孔径接近于分子大小,孔径分布又窄,因而在择型催化、离子交换和气体分离上有着重要的应用。

分子筛膜因其良好的整体性,具有比分子筛粉末更好的吸附、渗透和分离性能,扩大了它的应用前景。

此外,分子筛膜还可作为纳米级材料的基体进行原子簇和超分子化合物的组装,从而得到新的光学、光电子和电化学性质的材料,因而在光电子、电化学仪器上有着许多潜在的应用[3]。

分子筛脱水原理ppt课件

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!

精品课件

9

• 兴九站的分子筛切换由气动阀控制,在中 控室里操作,为防止原料气窜入再生线内, 须现场一名员工持对讲机进行监护,监护 人员发出指令,中 控室内操作人员进行开

关阀门动作,并随时注意进站汇管压力和 外输流量,防止误操作或阀门开关指示失 灵误报,导致憋压。一旦发现进站压力上 升、外输流量迅速下降,立即通知监护人 员打开原料气过滤分离器前的跨站旁通, 然后再查找原因,排队故障。

2

号 分 子 筛

过滤器 再生分离器

粉尘

浅冷

过滤 器

装置

调压阀

外输

流量计 气动调节阀

精品课件

8

• 如图所示,天然气进入分子筛脱水后,进 入浅冷系统进行脱烃,分子筛吸水饱合后, 就要对其进行再生。所谓再生,就是利用 分子筛的湿容量随着温度的上升而降低的 原理,用热气体吹扫床体,清除水蒸气, 然后冷却后使分子筛恢复吸水能力。

精品课件

10

跨站旁通

精品课件

11

• 影响分子筛寿命的因素很多,如分子筛本 身的质量、使用的介质、干燥和再生的条 件及操作技术等。所以我们要减少使用介 质中的杂质颗粒 ,正确的操作,减少冲击, 控制温度等,以延长分子筛的使用寿命。

精品课件

12

• 今天与大家就共同学习到这里,谢谢

精品课件

13

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!

分子筛脱水工艺及原理

制作人:张京生

精品课件

分子筛膜的制备 ppt课件

2

Wat is it ?

常见分子筛膜举例: ZSM-5 (沸石分子筛 硅酸金属盐的水合物)

4 (磷酸硅铝分子筛 ) SAPO-5

AlPO4-5 (磷酸铝分子筛 ) UTD-1 (十四元环的硅铝分子筛)

ppt课件

3

分子筛膜的应用

物质分离:分子筛膜具有均一的孔道结 构,依据其孔径可筛分出不同大小的分 子,因而在物质分离领域有广泛的应用 前景; 膜催化反应:具有催化和膜分离的双重 功能的膜催化反应器是分子 筛膜研究和 应用的热点。膜催化反应器利用分子筛 膜的分离功能,流动反应装置中分离反 应体系分子或将反应物隔开在膜界面反 应,打破了催化反应原有的平衡,能极 大的提高催化反应的效率 。

24

ppt课件

25

ppt课件

19

参考文献

1. Manickam Sacidharan, et al. Catal. Sci. Technol, 2011, 1: 255-259. 2. 郎林. MFI型取向分子筛膜的制备与应用: [博士学位论文]. 天津: 天津 大学, 2009. 3. Guangqi Zhua, Yanshuo Li, et al. J. Membr. Sci, 2009, 337: 47–54. 4. M. Kanezashi and Y. S. Lin. J. Phys. Chem. C, 2009, 113: 767–3774. 5. Wei Shan, Yahong Zhang, et al. Micro. Meso. Mater, 2004, 69: 35-42. 6. Thomas. J. Pisklak, et al. J. Porous. Mater, 2004, 11: 191–209. 7. Yi Liu, Yanshuo Li and Weishen Yang. J. AM. CHEM. SOC, 2010, 132(6): 1769

分子筛催化剂、制备方法和在乙醇脱水制备乙烯中的应用[发明专利]

![分子筛催化剂、制备方法和在乙醇脱水制备乙烯中的应用[发明专利]](https://img.taocdn.com/s3/m/d1189446b0717fd5370cdccb.png)

专利名称:分子筛催化剂、制备方法和在乙醇脱水制备乙烯中的应用

专利类型:发明专利

发明人:姜标,李青,王英雄,陈锦峰,王万军

申请号:CN200810041156.9

申请日:20080730

公开号:CN101327443A

公开日:

20081224

专利内容由知识产权出版社提供

摘要:本发明公开了一种分子筛催化剂、制备方法和它在乙醇脱水制备乙烯中的应用。

该催化剂是以ZSM-5分子筛或将其进行酸化处理得到的HZSM-5为载体,以杂多酸或钒(V)或钛(Ti)的氧化物或盐为活性组分,用浸渍法或表面化学反应改性法将活性组分引入载体,然后经过干燥、在马弗炉中焙烧后得到。

该催化剂用于乙醇脱水制备乙烯不仅乙醇转化率和乙烯选择性高、使用寿命长,乙醇脱水反应的转化率最高可达100%,乙烯的选择性最高达到99.4%;而且较好地解决了乙醇脱水制乙烯反应中现存的空速低、温度高及能耗高等技术问题,适用于乙醇脱水制乙烯的工业生产,具有提高生产效率、节约能源的作用。

申请人:中国科学院上海有机化学研究所

地址:200032 上海市徐汇区枫林路354号

国籍:CN

代理机构:上海新天专利代理有限公司

代理人:邬震中

更多信息请下载全文后查看。

乙酸乙酯分子筛流程

乙酸乙酯分子筛流程英文回答:Acetic ester molecular sieve process is a method used to separate acetic ester from a mixture. This process utilizes the property of molecular sieves to selectively adsorb certain molecules based on their size and polarity. Here is the step-by-step procedure for the acetic ester molecular sieve process:1. Preparation: First, the molecular sieve material is selected based on its adsorption properties. Typically, zeolites are used as molecular sieves due to their high adsorption capacity for organic molecules. The chosen molecular sieve is then activated by heating it to remove any moisture or impurities.2. Loading: The activated molecular sieve is loaded into a column or a bed. The column is usually made of stainless steel and equipped with inlet and outlet portsfor the mixture.3. Pre-treatment: Before passing the mixture through the molecular sieve bed, it is important to pre-treat the mixture to remove any impurities or moisture that may interfere with the separation process. This can be done by passing the mixture through a pre-treatment unit, such as an activated carbon filter or a desiccant bed.4. Adsorption: The pre-treated mixture is then introduced into the molecular sieve bed. As the mixture passes through the bed, the acetic ester molecules selectively adsorb onto the surface of the molecular sieve particles, while other components of the mixture pass through the bed without being adsorbed.5. Desorption: Once the acetic ester molecules are adsorbed onto the molecular sieve, the bed becomes saturated and the separation process needs to be reversed. This is done by reducing the pressure or increasing the temperature of the bed, which causes the acetic ester molecules to desorb from the molecular sieve surface.6. Recovery: The desorbed acetic ester molecules are then collected and further processed to obtain pure acetic ester. This can involve distillation, filtration, or other separation techniques depending on the specific requirements.中文回答:乙酸乙酯分子筛流程是一种用于从混合物中分离乙酸乙酯的方法。

分子筛四塔脱水的工艺流程

分子筛四塔脱水的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、工艺流程概述。

分子筛四塔脱水工艺是一种常用的气体脱水方法,它利用分子筛对水分的选择性吸附特性,将气体中的水分去除,从而达到干燥气体的目的。

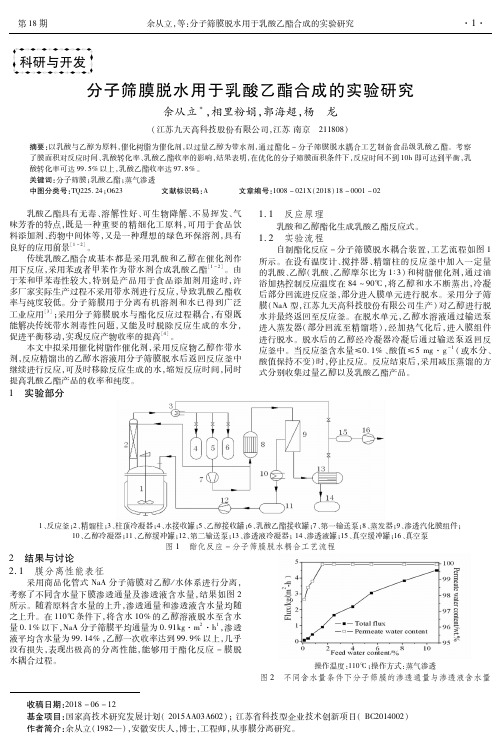

分子筛膜脱水用于乳酸乙酯合成的实验研究

·2·

山 东 化 工 SHANDONGCHEMICALINDUSTRY 2018年第 47卷

2.2 未进行脱水的酯化反应实验

开展了未进行脱 水 的 乳 酸 乙 酯 合 成 实 验,作 为 对 比 实 验。 在反应釜中加入 80%乳酸(市售乳酸,含水 20%)340g、无水乙 醇(含水 <0.5%)416g,加入 8.1g催化树脂作为催化剂(乳酸 质量的 3%),控制反应温度 84~90℃,保持精馏柱顶乙醇全回 流,考察了反应釜中含水量及酸值随时间的变化,结果如图 3 所示。反应初始系统含水量约 9.2%,主要是乳酸原料中的水 分;反应开始后系统含水量迅速上升,相应酸值下降,这是由于 反应初始速度较快,反应生成大量水分;当反应时间达到 16h, 系统含水量达到 15.4%左右,酸值为 33.8mg·g-1;随着反应 时间进一步延长含水量和酸值基本保持不变,表明反应基本达 到平衡。对反应结束后的釜液先常压、后减压蒸馏分离反应物 和产物,经 计 算 得 到 乳 酸 转 化 率 约 86.1%,乳 酸 乙 酯 收 率 836%,但产物经长时间摆放后颜色发黄,有糊味产生。

1、反应釜;2、精馏柱;3、柱顶冷凝器;4、水接收罐;5、乙醇接收罐;6、乳酸乙酯接收罐;7、第一输送泵;8、蒸发器;9、渗透汽化膜组件;

10、乙醇冷凝器;11、乙醇缓冲罐;12、第二输送泵;13、渗透液冷凝器;14、渗透液罐;15、真空缓冲罐;16、真空泵

图 1 酯化反应 -分子筛膜脱水耦合工艺流程

乳酸乙酯具有 无 毒、溶 解 性 好、可 生 物 降 解、不 易 挥 发、气 味芳香的特点,既 是 一 种 重 要 的 精 细 化 工 原 料,可 用 于 食 品 饮 料添加剂、药物中间体等,又是一种理想的绿色环保溶剂,具有 良好的应用前景 。 [1-2]

NaA分子筛膜的制备及其渗透蒸发分离性能的研究的开题报告

NaA分子筛膜的制备及其渗透蒸发分离性能的研究

的开题报告

一、选题背景

随着工业的发展和化学品生产的不断增加,许多水溶性或有机溶剂

的混合物被制造并需要分离。

因此,开发高效的分离技术来满足这些需

求是至关重要的。

分子筛膜是一种重要的分离技术,目前已广泛应用于

气体分离、液体分离和清洁能源等领域。

其中,NaA分子筛膜是应用较

广泛的一种选择。

二、研究目的

本研究的主要目的是制备NaA分子筛膜并研究其渗透蒸发分离性能,为其在化学品生产等领域的应用提供理论与实验基础。

三、研究内容

1. 前期实验准备:收集相关文献,了解NaA分子筛的特性与应用;确定制备NaA分子筛膜的方法与条件。

2. NaA分子筛膜的制备:采用悬浮液法制备NaA分子筛膜,考察不同的制备条件对分子筛膜形貌和性能的影响,例如悬浮液浓度、沉积时间、沉积速率等因素。

3. NaA分子筛膜的表征:使用扫描电子显微镜(SEM)、透射电子

显微镜(TEM)和X射线衍射仪(XRD)对NaA分子筛膜进行表征,分析其结构和形貌。

4. NaA分子筛膜的性能评估:采用氧气/氮气、乙醇/水、异丙醇/水等气体和液体混合物进行NaA分子筛膜的渗透蒸发分离性能测试,探究

其分离机理。

四、研究意义

本研究的成果将具有重要的理论和应用意义:一方面,对NaA分子筛膜的制备方法及其结构、形貌和性能进行探究,对提高分子筛膜的分离效率,提高其应用价值具有积极作用;另一方面,本研究成果可促进我国化工行业在新型材料分离和净化方面的发展,推动我国经济和社会的可持续发展。

乙酸乙酯的工业干燥方法

乙酸乙酯的工业干燥方法

乙酸乙酯的工业干燥方法主要有以下几种:

1. 蒸馏干燥:将乙酸乙酯通过蒸馏设备进行分离,去除其中的水分和其他杂质。

通常采用氮气进行保护,以防止氧气进入导致氧化反应。

2. 分子筛干燥:将乙酸乙酯经过经过活性分子筛的吸附,分离出水分和其他杂质,使其干燥。

分子筛通常是一种无机材料,例如硅胶或沸石。

3. 脱水剂干燥:加入一定量的脱水剂,如无水钠硫酸或无水氯化钙等,与乙酸乙酯混合搅拌,使其中的水分被吸附或反应,从而达到干燥的目的。

之后通过过滤或蒸馏除去脱水剂。

4. 浓度回收:乙酸乙酯溶液中的水分可通过加热使其蒸发,然后进行冷凝回收,从而达到干燥的目的。

上述方法可根据具体工业生产要求和设备设施的条件进行选择和组合使用,以获得所需的干燥效果。

乙酸乙酯分子筛流程

乙酸乙酯分子筛流程英文回答:Acetic acid esterification is a process that involves the reaction between acetic acid and an alcohol to form an ester, specifically ethyl acetate in this case. This process is commonly used in the production of solvents, flavorings, and fragrances.The first step in the esterification process is the preparation of the reactants. Acetic acid, which is a carboxylic acid, and ethanol, which is an alcohol, are mixed together in a suitable reaction vessel. The molar ratio of acetic acid to ethanol is typically 1:1, but it can vary depending on the desired final product.Next, a catalyst is added to the reaction mixture to speed up the esterification reaction. Sulfuric acid is commonly used as a catalyst in this process. The catalyst helps to lower the activation energy of the reaction,allowing it to proceed at a faster rate.After the catalyst is added, the reaction mixture is heated to a specific temperature. The optimal temperature for the esterification of acetic acid and ethanol is around 60-70°C. Heating the mixture helps to increase the rate of the reaction and ensure that it reaches completion.During the reaction, the acetic acid and ethanol molecules undergo a condensation reaction, where a water molecule is eliminated, and an ester bond is formed between the acetic acid and ethanol. The reaction can be represented by the following equation:CH3COOH + C2H5OH → CH3COOC2H5 + H2O.Once the reaction is complete, the resulting mixture contains ethyl acetate, unreacted acetic acid, unreacted ethanol, and water. To separate the ethyl acetate from the other components, a separation process such as distillation or extraction is used.In distillation, the mixture is heated to a temperature above the boiling point of ethyl acetate but below the boiling points of acetic acid and ethanol. This causes the ethyl acetate to vaporize and separate from the other components. The vapor is then condensed and collected as a liquid.In extraction, a solvent that is immiscible with water, such as diethyl ether or hexane, is added to the reaction mixture. The ethyl acetate dissolves in the solvent, while the water and other components remain in the aqueous phase. The solvent phase is then separated from the aqueous phase, and the ethyl acetate is recovered by evaporating the solvent.中文回答:乙酸乙酯分子筛流程是一种涉及乙酸和醇反应形成酯的过程,具体而言,本例中是乙酸乙酯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3) 采用上述最佳的动态浸渍涂覆条件制备SUZ-4分子筛膜,考察了体系的晶化时间,晶化温度,转速等参数对SUZ-4分子筛膜的成膜情况及其渗透汽化性能的影响。结果表明,采用动态浸渍涂覆法,在20rpm,150℃下晶化24h合成出的SUZ-4分子筛膜渗透汽化脱水的分离效果最佳。在进料液温度为50℃下,分离乙酸乙酯(90wt%)-水(10wt%)溶液时,渗透通量为0.42kg/(m2 •h),分离因子达到286。

随着世界化学和医药行业的快速发展,预计乙酸乙酯的需求将在未来快速增长。化工医药等行业的迅猛发展,使得乙酸乙酯的应用领域逐步拓宽,未来对于乙酸乙酯的需求仍会保持较高的水平,甚至更上一个台阶。

1.1.1乙酸乙酯生产工艺

乙酸乙酯的生产工艺主要有:乙酸/乙醇直接酯化法、乙醛缩合法、乙醇催化脱氢法、乙酸和乙烯加成酯化法四种。

(1) 动态浸渍涂覆法是采用动态旋转的方式在管状多孔α-Al2O3载体上涂覆SUZ-4晶种胶的一种涂覆晶种的方法。研究了分别采用普通浸渍涂覆法和动态浸渍涂覆法涂覆晶种,再利用水热法制备SUZ-4分子筛膜,并考察了不同涂覆条件对SUZ-4分子筛膜的成膜情况及其渗透汽化性能的影响。研究结果表明,与普通浸渍涂覆法相比,采用动态浸渍涂覆法合成所得到的SUZ-4分子筛膜更加地规整致密、薄而均一,从而具有更优异的乙酸乙酯渗透汽化脱水性能。这是由于,动态浸渍涂覆中反应釜的旋转使晶种胶溶液在支撑体表面不断地冲刷,从而使SUZ-4晶种颗粒更加均匀地平铺在管状支撑体上。

关键词:动态浸渍涂覆法;SUZ-4分子筛膜;渗透汽化;乙酸乙酯第一章 绪论

1.1乙酸乙酯生产工艺现状及展望

乙酸乙酯(EA)是一种无色、具有芳香性气味的重要有机化合物,,具有优异的溶解能力,毒性较小,挥发较快,是重要的有机化工原料,也是许多工业生产中不可或缺的有机溶剂,被越来越广泛地应用于工业生产领域,如醋酸纤维、乙基纤维、氯化橡胶、乙烯树脂、乙酸纤维树脂、合成橡胶、油墨、涂料、染织、粘结剂等的生产过程中,也可用作药物和有机酸的萃取剂以及水果香料的原料。

渗透汽化膜分离技术是一种新型的液体分离技术。与精馏、吸收、萃取等传统的分离技术相比,它具有工艺简单、能耗低、环境友好等优点,被认为是21世纪最有发展前景的前沿技术,也是近年来世界各国的研究热点之一。目前,膜分离技术已经广泛应用于海水淡化、中药浓缩分离、气体分离、脱除水中少量有机物及有机溶剂脱水等众多工业生产领域。渗透汽化膜分离技术的关键在于膜材料的选择。分子筛膜具有良好的化学稳定性和化学稳定性、高通量、可调的硅铝比等优点在渗透汽化膜分离方面的应用越来越多。

(4) 考察了渗透汽化工艺条件即进料液温度和进料液压力对乙酸乙酯-水体系及乙醇-水体系渗透汽化分离性能的影响。结果表明,随着料液温度的升高,渗透通量呈现增大的趋势,分子因子则呈现降低的趋势;当进料液压力为100-300Pa时,分离因子小幅度上升,渗透通量略有提高,两者数值上基本保持不变;料液压力大于300Pa时,分离因子明显下降,渗透通量大幅提高。在各条件下,两体系的渗透通量和分离因子变化趋势相似。因此,最适宜的进料液温度为50℃;渗透汽化性能最好进料液压力300Pa。

(1)乙酸/乙醇直接酯化法

在硫酸等催化剂催化和一定的温度条件下,乙酸与乙醇直接酯化生成乙酸乙酯,该工艺是目前国内广泛采用的乙酸乙酯生产工艺。这种方法生产操作比较灵活,工艺简单,方法成熟,易于大型化。但是该方法生产成本高,并且有一定的原料需求,需要生产地有充足的乙酸和乙醇原料,同时反应精馏塔塔顶得到的乙酸乙酯粗产物中会含有少量的水以及未反应的乙醇,需要经脱水、精馏等工艺脱除。另外,该反应所用的催化剂为酸性化合物,对设备腐蚀严重,易炭化,副反应多,反应产物复杂,可能会对环境造成污染。尽管近年来科研工作者在该工艺的催化剂方面和生产工艺改进方面做了大量的工作,如用酸性阳离子交换树脂、分子筛、杂多酸和固体超强酸等来代替硫酸,以解决设备腐蚀和污染问题,但这些催化剂催化活性下降快,催化效率低,成本高,以及与现有工艺的适用性等问题,对工业化带来困难。该工艺的化学反应方程式如下:

(5) 研究了在优化条件下合成的SUZ-4分子筛膜对乙酸乙酯-水、乙酸乙酯-乙醇-水体系的渗透汽化分离效果。结果表明,对于乙醇(90wt%)-水(10wt%)体系,SUZ-4分子筛膜也有一定的分离性能,渗透通量及分离因子分别为0.31kg/(m2 •h)和205,但没有对于乙酸乙酯-水体系的分离效果好。这是由于由于乙醇的动力学直径比乙酸乙酯小因而更易通过SUZ-4分子筛膜,分离难度增加,分离效果比乙酸乙酯-水体系略差。对于乙酸乙酯-乙醇-水三元体系,SUZ-4分子筛膜的渗透通量为0.88kg/(m2 •h),分离因子达到272。

本文提出一种新的涂覆方法,即采用动态浸渍涂覆法,在管状α-Al2O3上合成出了膜厚度约为10μm的SUZ-4分子筛膜。采用X射线衍射(XRD)和扫描电子显微镜(SEM)对该分子筛膜的结构和形貌进行了表征,系统地考察了涂覆方法、动态涂覆条件、晶化时间、晶化温度、转速等参数对SUZ-4分子筛膜的成膜情况及其对乙酸乙酯粗产物中二元和三元共沸体系的渗透汽化分离性能的影响。主要内容和研究结果如下:

在全球化学工业、医药工业、建筑、汽车等相关行业迅速发展和进步的势头下,对作为其重要原料的乙酸乙酯的需求量也大幅攀升。2001年,乙酸乙酯的国际市场需求量为100万吨,而2008年达到250万吨。近年来,我国化学工业和国民经济迅速增长,乙酸乙酯的发展也十分迅速。1979年我国乙酸乙酯产量仅为15.6kt,1990年达到36.8kt,增长1.3倍。1994年我国乙酸乙酯产量创历史最高水平。截至2002年,我国