混合C4利用技术详细摘要

煤制烯烃混合C4高附加值利用探讨

煤制烯烃混合C4高附加值利用探讨典型180万吨/年甲醇制60万吨/年烯烃项目副产10万吨/年混合C4,主要成分为丁烯-1、顺丁烯-2、反丁烯-2和异丁烯,另有少量丁二烯、丁烷等。

对于不同的甲醇制烯烃技术——大化所DMTO、中石化SMTO或UOP MTO,以及不同的操作条件和工况,甲醇制烯烃混合C4的组分有所不同。

但参考神华包头和中原石化的具体运行数据,混合C4组分大致范围是:丁烯-1含量22%~27%,顺丁烯-2含量21%~28%,反丁烯-2含量31%~37%。

异丁烯含量6%~8%。

过去,对于以乙烯和丙烯为主要目标产物的煤(甲醇)制烯烃项目,采用烯烃转化技术(OCT)大量增产丙烯,或采用烯烃裂解技术(OCP/OCC)同时增产乙烯和丙烯是合理的选择。

该方案不仅技术成熟,而且可以同时利用C4和C5资源。

DMTO-II技术也是将甲醇制烯烃产物中的C4+组分回炼,和烯烃裂解工艺类似,实现增产乙烯和丙烯的效果,其C4+转化反应和甲醇转化反应使用同一催化剂。

然而,目前形式发生了变化。

全球烯烃原料轻质化趋势明显,北美和中东新增乙烯和丙烯产能大部分以乙烷和丙烷为原料,将导致C4资源供应紧张,因此MTO混合C4长期来看将成为紧缺资源,值得认真研究其下游利用。

MTO混合C4中丁二烯含量极少(低于2%),利用价值不大,一般通过选择性加氢的方法脱除。

而异丁烯则通过预反应器+催化精馏组合工艺,与甲醇反应生产MTBE。

脱除丁二烯和异丁烯后的混合C4,主要成分就是正丁烯(丁烯-1、顺丁烯-2和反丁烯-2)。

丁烯-1是线性低密度聚乙烯(LLDPE)最常用的共聚单体,平均用量在7%左右,因此配套了LLDPE装置的煤(甲醇)制烯烃项目,一般会建设丁烯精馏装置生产聚合级丁烯-1,用于自有的LLDPE聚合单元。

提取丁烯-1后,顺丁烯-2和反丁烯-2有两大利用方向:生产2-丙基庚醇(2-PH),或生产丁二烯。

2-PH为高附加值精细化工产品,主要用于生产新型增塑剂DPHP,由于传统增塑剂DOP使用受限,2-PH市场需求稳步增长,目前经济性较好。

详细英文摘要

unit tons/year hours/year tons/year

amount 5 7,200 65.8 141,000 93 91 2 455 24,719.57 19,196.24

materials materials 4 5 5.1 5.2 equipment 6 7 7.1 fixed number total investment investment of fixed assets person ten-thousand yuan ten-thousand yuan area of factory land sets of equipment plant equipment Auxiliary and utility installed set acre unit set

Figure 5: Scenario 1

Figure 6: Scenario 2

项目简介

洛阳石化抽余混合 C4 综合加工年产 5 万吨聚丙烯项目——简介

PART 3 Plant design

1.reactor

The disproportionation reaction is made up of a cylindrical shell, the first catalyst bed, the second catalyst bed and a heat exchanger.It ensures that the products and reactants in the reactor get a long residence time to react fully, while the mixtures is allowed exchanging heat .On the other hand, through the reaction zone (catalyst bed),the gas pressure drops and energy consumption reduces.

甲醇制烯烃混合C4的高附加值利用

丁 烯一 1是 线 性低 密 度 聚 乙烯 ( L L D P E)最 常

收 稿 日期 :2 0 1 5 - 0 2 — 0 3 作 者 简 介 :钱 伯 章 ( 1 9 3 9 一 ) ,男 ,江 苏 省 人 , 教 授 级 高 工 ,从 事

艺 ,与 甲醇 反 应 生 产 M T B E。脱 除 丁 二 烯 和 异 丁

石油 化 工技 术 和经 济 信 息调 研 及传 播 工作 。

资 源 。D MT O —I I 技 术也 是 将 甲醇 制 烯烃 产 物 中 的

C 4 + 组 分 回炼 ,和 烯烃 裂 解 工 艺类 似 。实现 增 产 乙 烯 和丙 烯 的效 果 .其 C 4 + 转 化 反应 和 甲醇 转 化反 应 使 用 同一 催 化 剂 。然 而 。 目前 形 势 发 生 了 变 化 。 全 球 烯烃 原 料 轻 质化 趋 势 明显 .北 美 和 中东 新 增 乙烯 和 丙烯 产 能 大 部分 以 乙烷 和 丙 烷 为 原料 .将 导致 C 资源 供应 紧张 ,因此 MT O混 合 C 长 期来

3 1 %~ 3 7 %.异 丁烯 含量 6 % 8 %。

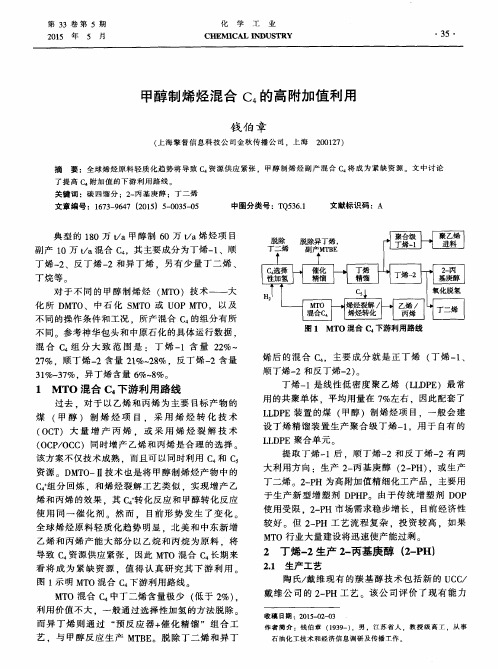

图1 MT O 混合 C 下游利用路线

烯 后 的 混合 C ,主要 成 分 就 是 正 丁 烯 ( 丁烯一 1 、

顺 丁烯一 2和反 丁烯 一 2 ) 。

1 MT o 混合 C 下游利用路线

过去 .对于 以 乙烯 和丙 烯 为 主要 目标 产物 的 煤 ( 甲 醇 ) 制 烯 烃 项 目 , 采 用 烯 烃 转 化 技 术

浅析MTO装置中混合C4裂解制乙烯和丙烯

浅析MTO装置中混合C4裂解制乙烯和丙烯摘要:混合C4是MTO装置的主要副产品之一,混合C4深加工工艺的选择对甲醇制烯烃企业的生产经营有重大影响。

目前运行MTO装置中主要采用MTBE/丁烯-1、催化裂解、2-丙基庚醇等技术对混合C4进行综合利用,其中采用催化裂解工艺将其转化为乙烯和丙烯,不仅提高了副产物的附加值,更增加了目的产物乙烯和丙烯的收率。

本文综述了混合C4催化裂解技术的特点、研究进展。

关键词:混合C4;MTO;催化裂解;乙烯;丙烯引言:乙烯和丙烯是重要的有机化工原料,近年来市场需求比较旺盛,目前,乙烯和丙烯主要来源分为石油化工和煤化工,基于我国贫油、少气、富煤的国情,煤化工在我国替代部分石油化工,得以迅速发展,在煤基制烯烃装置中,生产乙烯和丙烯的同时副产大量的混合C4,混合C4中除异丁烯可作为甲基叔丁基醚产品的生产原料外,其他丁烯的利用价值较低,大部分都作为燃料。

针对这种情况,国内外开发了C4裂解制乙烯和丙烯的技术如UOP公司开发的OCP工艺、Lummus公司开发的OCT工艺、中石化上海石油化工研究院的OCC工艺等,这些技术一般都以ZSM-5分子筛作为催化剂;中科院大连化物所DMTO二代技术是以SAP0-34分子筛为催化剂。

这些技术将混合C4加以利用,提高了乙烯和丙烯的收率,有效提高混合C4的利用价值。

一、甲醇制烯烃(MTO)装置C4产品组分的组成某甲醇制烯烃(MTO)装置C4产品的组分分析见表-1。

从表1可以看出, 甲醇制烯烃中C4产品组分中烯烃成分约占93.5%, 丁二烯1.83%;C4中占总量8.6%左右的异丁烯、异丁烷以及正丁烷利用价值不大,而对于占总量89%左右的1-丁烯和2-丁烯具有较高的利用价值,采用不同的工艺对该产品进行催化裂解反应得到附加值的丙烯和乙烯。

二、C4催化裂解反应机理及反应方式1、反应机理烯烃裂解反应通常被认为是通过正碳离子机理进行的,即烯烃首先吸附在固体酸催化剂表面的 B 酸中心上形成正碳离子,该正碳离子断裂生成一个较小的烯烃分子和一个新的正碳离子。

C4综合利用。。。

混合碳四的综合利用

C4抽余异丁烯的开发利用1 生产甲基叔丁基醚(MTBE)甲基叔丁基醚(MTBE)合成技术作为分离C4混合物的有效方法,近年来得到了迅速发展,特别随着新配方汽油的推广,更受到炼油行业的普遍关注。

我国从20世纪70年代末开始进行MTBE合成技术的研究开发,1983年在齐鲁石化公司合成橡胶厂建成了我国第一套MTBE工业实验装置,1986年吉化公司建成了我国第一套万吨级MTBE生产装置,生产能力为2.75万吨/年,后扩大到3.5万吨/年,目前我国正在运行或投入建设的MTBE装置达30余套,生产能力合计为103万吨/年,产量约为60万吨/年,但仍不能满足市场需求,我国MTBE生产将会以更快的速度发展,前景广阔。

目前,我国现有MTBE装置主要是石化企业利用本厂资源进行生产,但受原料所限,生产规模都较小,一般为2万~4万吨/年,比国外10万吨/年的经济规模能耗较高,成本高。

而10万吨/年以上MTBE装置以1套14万吨/年乙烯或30万吨/年乙烯副产C4为原料不够用,可考虑多家联合,把副产C4集中用于生产MTBE,在充分利用成本低,投资少的催化裂化和蒸汽裂解C4中异丁烯后,可考虑用异丁烯脱氢、正丁烯异构化等工艺增产MTBE。

从技术上来看,我国可自行设计并建设任何规模的大型MTBE生产装置。

2 生产叔丁醇叔丁醇可由异丁烯水合进行生产。

它又分为直接水合和间接水合两种方法。

间接水合是以硫酸为反应介质,设备腐蚀严重,反应选择性低,目前正逐渐被淘汰;直接水合是以强酸性离子交换树脂或多相催化剂存在下直接反应生成叔丁醇,该法反应温度为40-100℃,异丁烯转化率大于90%,选择性超过95%,产品纯度高达99.95%。

叔丁醇主要用于生产汽油添加剂,以提高汽油的辛烷值;用作硝化纤维素和合成树脂的溶剂和稀释剂,用作聚氯乙烯及其共聚物的增塑剂;叔丁醇作为苯酚烷基化剂制得的叔丁基苯酚是塑料的重要抗氧剂和稳定剂,也是油溶性酚醛树脂的中间体;叔丁醇和醋酐或乙酰氯反应生成的乙酸叔丁酯,广泛应用于多种溶剂型涂料中,且与多种不同的树脂有很好的配伍性,它能够让配方设计者在不损失其产品性能的前提下降低产品的挥发性有机化合物(VOC)的含量。

混合碳四碳五物料的综合利用方法

混合碳四碳五物料的综合利用方法碳四(C4)和碳五(C5)物料是在炼油和石化工业过程中产生的副产品,它们主要由4个碳原子和5个碳原子组成,具有较高的热值和化学活性。

在传统工艺中,这些副产品通常被燃烧成热能或转化为低值的燃料。

然而,随着资源稀缺性的提高和环境保护意识的加强,将碳四碳五物料以综合利用有机合成原料、高值化学品和燃料的方法变得越来越重要。

下面,我将介绍一些混合碳四碳五物料综合利用的方法。

1.加氢裂解:碳四碳五物料可以通过加氢裂解的方法转化为低碳烷烃和烯烃。

在适当的温度和压力下,碳四碳五物料可以通过催化剂的作用,经过裂解和重整反应,生成低碳烷烃和烯烃,如丁烷、异丁烯、戊烷和戊烯。

这些产物可以用作汽车燃料、溶剂和化工原料。

2.合成气制备:碳四碳五物料可以通过合成气制备方法转化为合成气,即一种由一氧化碳和氢气组成的混合气体。

合成气可以用于合成各种高值化学品和燃料,包括甲醇、氨、乙醇和合成烃等。

合成气制备通常需要使用适当的催化剂和反应条件。

3.催化烷基化:碳四碳五物料可以通过催化剂的作用与合适的烷烃反应,进行烷基化反应。

该反应可以将碳四碳五物料转化为高碳值的烷烃,如壬烷、二甲基癸烷和二甲基戊烷等。

这些高碳值的烷烃可以被用做润滑油、添加剂和化工原料。

4.氧化制备有机酮:碳四碳五物料可以通过氧化反应转化为有机酮。

有机酮是一类重要的化工原料,广泛用于溶剂、树脂和橡胶工业中。

碳四碳五物料可以通过氧化剂的作用,在适当的温度和条件下,进行氧化反应生成相应的有机酮。

5.聚合制备高分子材料:碳四碳五物料可以通过聚合反应形成高分子材料,如聚丁烯、聚戊烯等。

这些高分子材料具有良好的物理性质和化学性质,可以用于制备塑料、橡胶和纤维等各种材料。

综上所述,碳四碳五物料可以通过加氢裂解、合成气制备、催化烷基化、氧化制备有机酮和聚合制备高分子材料等方法综合利用。

这些方法可以将碳四碳五物料转化为低碳烷烃和烯烃、合成气、高碳值的烷烃、有机酮和高分子材料等高值化学品和燃料。

混合碳四的综合利用

混合碳四的综合利用二〇〇九年七月十六日目录第一章什么是混合碳四 (2)第二章混合碳四的上游利用 (3)第三章混合碳四的下游利用 (18)混合碳四的综合利用第一章什么是混合碳四一、混合碳四的含义:炼油行业所说的混合碳四(也常简写成混合C4)指丁烷、丁烯(正丁烷、异丁烷、正丁烯、反丁烯、异丁烯等)含量达95%以上的液化气。

混合碳四分醚前混合碳四和醚后混合碳四。

二、醚前混合碳四:炼油厂催化裂化装置(乙烯、焦化、加氢裂解、重整等装置也副产液化气,但只占总产量的20%左右)生产的原料液化石油气(含丙烯、丙烷、丁烷、丁烯),经过气体分离装置分离出丙烯,丙烷,剩余液化石油气称醚前混合C4。

三、醚后混合碳四:醚前混合碳四作为原料进入MTBE装置,消耗掉其中的异丁烯之后剩余的碳四馏分简称醚后混合碳四。

醚后混合碳四与丙烷再混合在一起就是目前市场上销售的民用液化石油气,也简称民用LPG。

第二章混合碳四的上游利用:生产MTBE一、什么是MTBE甲基叔丁基醚(Methyl-tertiary-butyl ether)简称MTBE,分子式CH3OC4H9,是一种透明、无色、高辛烷值的液体,具有醚类所特有的气味,氧含量为18%(质量分数)。

甲基叔丁基醚是一种高辛烷值(研究法高达117,MON高达101)的清洁汽油添加组分。

它在汽油组分中有良好的调合效应,稳定性好,可与烃燃料以任何比例互溶。

甲基叔丁基醚(MTBE)是生产无铅、含氧、低芳烃及高辛烷值车用汽油的优良调和组分。

甲基叔丁基醚也是重要的有机化工原料和特殊溶剂,应用领域广泛。

随着我国对环境保护、人类健康的重视,以及含氧新配方汽油的使用更进一步推动了MTBE的发展。

自1978年意大利斯纳姆公司建成世界第一套10万吨/年MTBE装置以来,引起了全世界的重视。

到20世纪末,全世界MTBE总产量已达2300万吨,成为石化产品中发展最快的品种之一。

MTBE的生产:混合碳四中的异丁烯与甲醇反应再经过分离、精制即可生产出工业MTBE。

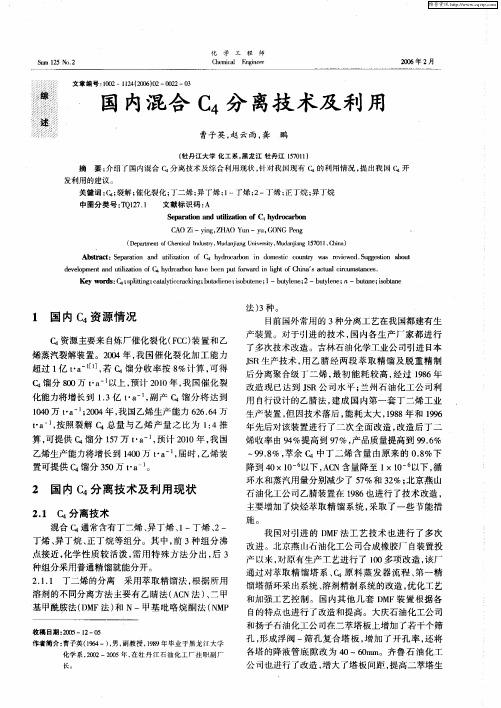

国内混合C4分离技术及利用

Ke r s ( s l t g e t yi rc i g b td e e i b tn ; y wo d : ;p ii ; aa t e a kn ; u a i ;s ue e l—b tln ; tn l c n o uye e 2一b tln ; uye e n—b tn i ba e ua e; o tn s

维普资讯

化 学 工 程 师 C e i l E g er hmc ni e a n

2O O6年 2月

《:6C雨术利 国)曹离 及用 文10英技 章内2分鹏 编(0赵 号03云 10子, 324龚 0一 , 2( —1 2— 4 2 混 合

溶剂 的不 同分 离方 法 主要 有 乙睛 法 ( C A N法 )二 甲 、 基 甲酰胺 法 ( MF法 ) N一甲基 吡 咯烷 酮 法 ( M D 和 N P

收 稿 日期 ;05 2 5 20 —1 —0

降到 4 ×1I以下 ,C 0 06 A N含量降至 1 0 6 ×1 I以下 , 循 环水 和 蒸汽用 量 分别 减少 了 5 %和 3 % ; 7 2 北京 燕 山

c 馏分 80 ta 以上 , 4 0 万 ・ 预计 21 , 国催 化 裂 00年 我

JR生产技术 , 乙腈经两段萃取精馏及脱 重精制 S 用 后分离聚合级丁 二烯 , 最初能耗较高 , 经过 18 年 96 改 造 现 已达 到 JR公 司水 平 ; S 兰州 石 油化 工 公 司利 用 白行设计的乙腈 法, 建成 国 内第一套丁二烯工业 生产装置 , 因技术落后 , 但 能耗太大 , 8 1 8年和 1 6 9 9 9 年先 后对 该装 置 进行 了二 次 全 面改 造 , 造 后 丁 二 改 烯收率由 9 %提高到 9 %, 4 7 产品质量提高到 9 .% 96 9 .%, 98 萃余 C 中丁二烯含量 由原来 的 08 4 .%下

综合利用混合碳四的组合方法[发明专利]

![综合利用混合碳四的组合方法[发明专利]](https://img.taocdn.com/s3/m/55a54ec80066f5335b812161.png)

专利名称:综合利用混合碳四的组合方法专利类型:发明专利

发明人:甘永胜,钱宏义

申请号:CN200810032930.X

申请日:20080123

公开号:CN101492335A

公开日:

20090729

专利内容由知识产权出版社提供

摘要:本发明涉及一种综合利用混合碳四的组合方法,主要解决以往技术中蒸汽裂解装置副产混合碳四和FCC装置副产混合碳四的化工利用附加值以及综合利用率低的问题。

本发明通过采用包括以下步骤:1)采用抽提技术,分离得到丁二烯;2)利用催化蒸馏技术,使第一步抽余碳四中的丁烯-1异构化为丁烯-2,同时分离得到异丁烯;3)通过烯烃歧化技术,使第二步剩余混合碳四中的丁烯-2与乙烯歧化生产丙烯;4)第三步剩余混合碳四循环作为裂解炉原料的技术方案较好地解决了该问题,可用于增产丙烯、提高混合碳四综合价值的工业生产中。

申请人:中国石油化工股份有限公司,中国石油化工股份有限公司上海石油化工研究院

地址:100029 北京市朝阳区惠新东街甲6号

国籍:CN

代理机构:上海东方易知识产权事务所

代理人:沈原

更多信息请下载全文后查看。

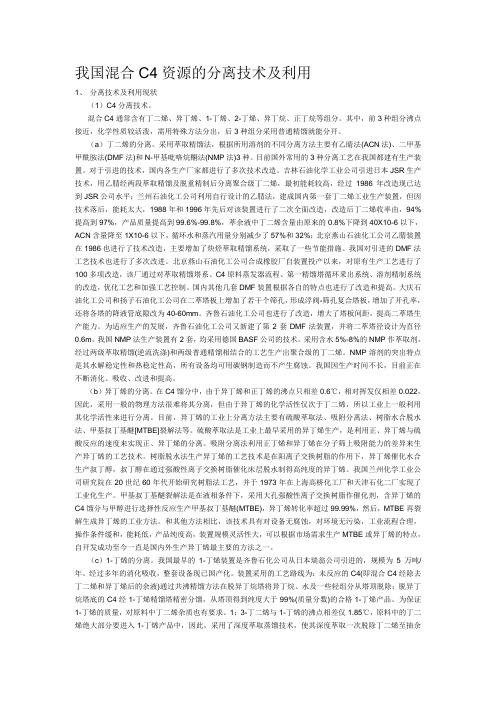

我国混合C4资源的分离技术及利用

我国混合C4资源的分离技术及利用1、分离技术及利用现状(1)C4分离技术。

混合C4通常含有丁二烯、异丁烯、1-丁烯、2-丁烯、异丁烷、正丁烷等组分。

其中,前3种组分沸点接近,化学性质较活泼,需用特殊方法分出,后3种组分采用普通精馏就能分开。

(a)丁二烯的分离。

采用萃取精馏法,根据所用溶剂的不同分离方法主要有乙睛法(ACN法)、二甲基甲酰胺法(DMF法)和N-甲基吡咯烷酮法(NMP法)3种。

目前国外常用的3种分离工艺在我国都建有生产装置。

对于引进的技术,国内各生产厂家都进行了多次技术改造。

吉林石油化学工业公司引进日本JSR生产技术,用乙腈经两段萃取精馏及脱重精制后分离聚合级丁二烯,最初能耗较高,经过1986年改造现已达到JSR公司水平;兰州石油化工公司利用自行设计的乙腈法,建成国内第一套丁二烯工业生产装置,但因技术落后,能耗太大,1988年和1996年先后对该装置进行了二次全面改造,改造后丁二烯收率由,94%提高到97%,产品质量提高到99.6%-99.8%,萃余液中丁二烯含量由原来的0.8%下降到40X10-6以下,ACN含量降至1X10-6以下,循环水和蒸汽用量分别减少了57%和32%;北京燕山石油化工公司乙腈装置在1986也进行了技术改造,主要增加了炔烃萃取精馏系统,采取了一些节能措施。

我国对引进的DMF法工艺技术也进行了多次改进。

北京燕山石油化工公司合成橡胶厂自装置投产以来,对原有生产工艺进行了100多项改造,该厂通过对萃取精馏塔系、C4原料蒸发器流程、第一精馏塔循环釆出系统、溶剂精制系统的改造,优化工艺和加强工艺控制。

国内其他几套DMF装置根据各自的特点也进行了改造和提高。

大庆石油化工公司和扬子石油化工公司在二萃塔板上增加了若干个筛孔,形成浮阀-筛孔复合塔板,增加了开孔率,还将各塔的降液管底隙改为40-60mm。

齐鲁石油化工公司也进行了改造,增大了塔板间距,提高二萃塔生产能力。

为适应生产的发展,齐鲁石油化工公司又新建了第2套DMF法装置,并将二萃塔径设计为直径0.6m。

混合碳四碳五物料的综合利用方法

混合碳四碳五物料的综合利用方法

混合碳四碳五物料的综合利用技术是一种革新性的处理方法,主要是综合利用碳四和碳五原料,使它们变得更加有效率和可靠性,并利用特定材料来进行处理,进而获得更高的生物污染物吸附率以及减少有毒有害气体的排放量。

首先,混合碳四碳五物料的综合利用技术可以分为五个主要步骤:先对碳四和碳五原料进行分流处理,然后通过分析设备,将碳四和碳五原料进行识别和分类,得到二者的组成成分,然后分别采用特定材料进行处理,并结合碳四和碳五原料上的有机复合物,通过介孔材料或其它特定处理技术,进一步改善吸附效果和还原出气态有毒有害物质,最后再在处理污水中,综合运用有机碱剂、消毒剂或皂化剂等物质,起到净化污水的作用。

其次,混合碳四碳五物料的综合利用技术的优势在于可进行有效的分离处理,降低投资,可以节约投资,提高处理效率,节约空间,减少危害物质的排放,使整个处理系统对污染物质采取及时有效控制,确保净化污染物质的去除,有助于改善当地环境污染,保护当地居民的健康。

此外,在混合碳四碳五物料的综合利用技术中,处理方法具有良好的适用性,且无硫硫化物产生;另外,采用可靠的控制系统,可实现自动控制,使设备的操作变得更加安全、稳定,提高环保效果,并得到了广泛的推广和认可。

综上所述,混合碳四碳五物料的综合利用技术可大大提高资源的利用率,降低生产成本;为人类的社会发展贡献了不可估量的力量;同时还为当地环境污染预防和控制提供参考。

科技成果——混合碳四综合利用技术

科技成果——混合碳四综合利用技术成果简介

国内乙烯工程的混合碳四在设计中未考虑其综合利用,少数企业有少部分利用,主要作为民用液化气出售,把高价值的丁二烯、正丁烯、异丁烯这些宝贵的资源浪费了。

混合碳四中的有效组分含量高达95%以上,将其分离出来价值可增加2-3倍。

由于正丁烯和异丁烯的沸点仅相差0.65℃,一般没法分离,近几年曾开发了异丁烯水合做甲基叔丁基醚和叔丁醇,但因转化率一般在60-80%,剩余混合碳四中含有大量的异丁烯、正丁烯不能直接利用,还是再作为民用燃料,没有将混合碳四资源综合利用。

经过多年的潜心研究已开发出一条新的工艺过程,即对混合碳四抽提丁二烯,抽余混合碳四采用杂多酸催化反应萃取水合制叔丁醇,其转化率高达99.5%以上,选择性高达99.9%以上,剩余碳四的纯度很高,可直接返回系统作为丁二烯的原料,也可以分离得到高纯度的正丁烯,解决了混合碳四资源综合利用这一难题,可使混合碳四的价值提高2-3倍。

该技术的关键是异丁烯水合的催化剂、反应萃取工艺及其专有反应萃取多级反应器,确保反应的高转化率和高选择性;该技术填补了国内空白,达到了国际领先水平。

年加工7万吨混合碳四,总投资16000万元。

所属领域化工项目成熟度产业化

知识产权及项目获奖情况具有核心技术

合作方式技术转让、合作生产。

混合C4利用技术详细摘要

四、混 合 C4 主 要 组 分 的 化 工 利 用

异丁烷的应用 异丁烷用作燃料时,不仅是液化石油气的主要组分,还是烷基化油的主要 原料。其化工应用途径主要有:共氧化法生产环氧丙烷、脱氢生产异丁烯、 芳构化制芳烃。 异丁烷脱氢制异丁烯是解决异丁烯短缺问题的主要竞争技术之一,包括异丁 烷无氧脱氢和异丁烷催化氧化脱氢两种技术。由异丁烷无氧脱氢生产异丁烯, 已有几种工艺实现工业化。目前异丁烷氧化脱氢技术仍处于研究阶段,由于 受到催化剂选择性的制约,没有突破性的进展。

3

二、混 合 C 4 组 成 及 分 离

实现混合C4烯烃的化工利用,最大困难在于将混合C4馏分中有效 分离以达到规定的纯度要求。正、异丁烯的分离最为困难,二者沸点仅 相差0.6℃,用常规蒸馏方法难以将其分离,一般采用化学反应法脱除 异丁烯,即异丁烯与甲醇反应生成MTBE。脱除异丁烯后,经脱丁烷塔 脱除轻组分和水,再采用超精密分馏的方法得到高纯度正丁烯,能耗较 高。

与乙烯歧化生产丙烯:混合C4烯烃歧化是指混合C4烯烃中2-丁烯, 与乙烯歧化生产丙烯 在催化剂作用下与乙烯发生易位反应制取丙烯的技术。美国 Pillips 公司、法国IFP公司、德国BASF公司均拥有相关生产工艺 专利。一般丁烯转化率达到90%,丙烯选择性大于90%(最高达 98%)。该技术由于采用贵金属催化剂,且加入部分乙烯作为原料, 因而生产成本较高。

9

四、混 合 C4 主 要 组 分 的 化 工 利 用

目前,国外已经开发成功和即将开发成功的丁二烯化工利用新途径包括基 于丁二烯的1,4- 丁二醇和四氢呋喃、基于丁二烯的丁醇和辛醇、丁二烯制1-辛 烯、丁二烯氢氰化制己内酰胺/ 己二胺、丁二烯羰基化制己内酞胺/ 己二胺、丁 二烯环化二聚制乙苯和苯乙烯、丁二烯与临二甲苯烯基化制二甲基萘等新工艺 和新技术。

中科院科技成果——混合C4催化裂解制丙烯

中科院科技成果——混合C4催化裂解制丙烯

项目简介

混合碳四催化裂解制丙烯技术是以混合碳四为原料(以C4+烯烃转化为主)生产丙烯的技术,该技术采用流化床反应工艺和ZSM-5分子筛催化剂。

技术特点

1、工艺简单,原料无需特别预处理;

2、原料适用范围广,在以碳四烯烃裂解为主的同时,可实现部分烷烃的转化;

3、根据原料组成及用户需求可灵活调整产品方案;

4、催化剂物化性能良好,满足流化床工艺要求。

技术水平

工业化技术由中国科学院大连化学物理研究所与陕西煤化工技术工程中心有限公司、上海河图石化工程有限公司合作开发。

本技术于2010年完成工业化试验,并通过了中国石油和化学工业联合会组织的专家鉴定。

本技术已申请发明专利多项。

应用前景

本技术利用碳四馏份中的烯烃组分,通过催化裂解技术生产丙烯,同时副产一定量的乙烯产品,不仅可大大提高碳四产品的利用价值、企业的综合经济效益,而且缓解了丙烯资源严重短缺的现状,具有很大的经济潜力和产业化前景。

该技术主要用于新建装置或现有装置改造。

中科院兰化所科技成果——C4综合利用-丁烯和异丁烷的烷基化

中科院兰化所科技成果——C4综合利用-丁烯和异丁

烷的烷基化

成果介绍

利用C4组分中丁烯和异丁烷的烷基化反应,生产高辛烷值的烷基化汽油,有着巨大的商业价值。

现行的工业烷基化生产中,以浓硫酸或氢氟酸为催化剂,存在严重的设备腐蚀和污染环境等问题,使得该工艺的应用受到了很大的限制。

而离子液体体系所具有的环境友好、强酸性、化学性质可调整、易与产品分离、循环利用率高等特点,使其可能成为一类新型的催化材料,来替代传统液体强酸催化烷基化反应。

技术指标

开展了离子液体催化C4烷基化反应的研究,实验数据表明离子液体的催化性能已达到传统液体酸的催化水平。

以酸性离子液体为催化剂催化C4烷基化反应,在一定压力、温度10-20°C的反应条件下,烷基化油的收率达到170%,C8组分的含量达到80%,辛烷值(RON)达到90以上。

同时离子液体还可以重复使用,对碳钢材料的腐蚀也较轻,且通过对酸性离子液体进行修饰后,催化效果会有进一步的上升空间。

合作方式

技术转让或双方合作开发均可。

混合碳四的的综合应用

混合碳四是重要的石油化工资源,它是烷烃、单烯烃和二烯烃的总称。

炼油厂碳四主要由正丁烯、异丁烯、正丁烷、异丁烷和丁二烯组成,最具有化工利用价值的组分主要是正丁烯、异丁烯和丁二烯,其次是正丁烷。

目前我国碳四馏分的化工利用尚处于初期阶段。

炼油厂碳四馏分大部分直接进烷基化装置生产烷基化汽油或叠合汽油;部分用于生产聚丁烯和聚异丁烯作润滑油添加剂;此外利用异丁烯生产甲基叔丁基醚;少量异丁烯用于生产烷基酚,正丁烯用于生产仲丁醇等。

可见,碳四馏分的应用今后在我国将会有很大的开发前景。

目前,这方面的研究工作已经展开,并取得了一定成绩。

1燃料应用全球大量碳四烃主要用作燃料,以丁烯为例,约90%用于燃料,仅10%用于化学品市场。

相对碳四烃直接作燃料使用而言,将碳四烃加工成烷基化油、甲基叔丁基醚及车用液化石油气等各种液体燃料或添加剂则具有较高的应用价值。

碳四烃生产甲基叔丁基醚作为汽油调合组分和辛烷值改进剂,是全球少数几个发展极为迅速的石化产品。

但由于甲基叔丁基醚对饮用水的污染,导致美国部分地区从2004年1月起限制或禁用甲基叔丁基醚。

全球甲基叔丁基醚产能和需求量已呈明显下降趋势。

相比之下二发展烷基化油是碳四烃燃料利用的一条重要途径。

2003年,全球烷基化产能已达到82.12Mt,比2001年增长了5.4%。

固体酸烷基化工艺由于在环保和安全方面的明显优势而得到广泛关注,它代表了烷基化工艺技术的发展方向。

目前,世界上有多家专利商正在开发固体烷基化工艺,部分已完成中试试验。

而近年来开发的间接烷基化工艺由于适应原料范围更宽,生产成本更低而被石油石化界普遍看好。

2化工应用2.1丁二烯的应用混合碳四中丁二烯含量在45%以上,利用抽提技术,可得到丁二烯。

丁二烯是合成顺丁橡胶、SBS以及1,2-低分子聚丁二烯的主要原料。

混合碳四中各组份间的相对挥发度相差不大,利用一般精馏方法很难分离,在体系中加放极性的第三组份二甲基甲酰胺,增大各组份间的有效分离,从而可得到高纯度的丁二烯产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9

四、混 合 C4 主 要 组 分 的 化 工 利 用

目前,国外已经开发成功和即将开发成功的丁二烯化工利用新途径包括基 于丁二烯的1,4- 丁二醇和四氢呋喃、基于丁二烯的丁醇和辛醇、丁二烯制1-辛 烯、丁二烯氢氰化制己内酰胺/ 己二胺、丁二烯羰基化制己内酞胺/ 己二胺、丁 二烯环化二聚制乙苯和苯乙烯、丁二烯与临二甲苯烯基化制二甲基萘等新工艺 和新技术。

8

四、混 合 C4 主 要 组 分 的 化 工 利 用

丁二烯的应用 丁二烯是合成顺丁橡胶、SBS 以及1,2- 低分子聚丁二烯的主要原料。 丁二烯还可用于其它聚合物的生产,如热塑性弹性体的生产。丁二烯在 其它方面用途主要是精细化学品,如1,5,9- 环十二烷三烯、乙叉降冰片 烯、1,4-己二烯、四氢苯酐、环丁砜和2,6- 萘二甲酸二甲酯等。

13

四、混 合 C4 主 要 组 分 的 化 工 利 用

从发展趋势看,正丁烷及其下游产品供大于求、利润率持续降低将是今后 10 年全球市场的主要特点。正丁烷下游石化产品包括乙烯、醋酸、脱氢产物、 酸酐等。其中用作蒸汽裂解原料生产乙烯是正丁烷最大且最具潜力的应用途径, 但受其它裂解原料成本的制约。

14

混合C4利用技术详细摘要

北京石油化工学院 博士研究员 姚志龙

1

一、前 言

随着国内外炼油工业发展,炼厂气的深加工逐渐受到人们的重视。 目前炼厂副产的混合C4 除少量通过醚化、烷基化生产高辛烷值汽油 调和组分外,其余大部分作为石油液化气产品出售。由于原油价格的 不断上涨,混合C4 作为普通燃料销售的经济性值得考虑。此外,天然 气在民用以及车用市场的广泛使用,炼厂液化气的销售将面临巨大的 挑战。因此,如何利用炼厂副产混合C4 生产高附加值的下游产品,受 到广大炼化企业的普遍关注。

15

四、混 合 C4 主 要 组 分 的 化 工 利 用

由于成本和环保方面的优势,异丁烷选择氧化生产甲基丙烯酸甲 酯最近受到广泛关注。异丁烷在精细化工方面的其它应用包括:气溶 胶促进剂、聚乙烯发泡剂、冷冻剂等。由于异丁烷作制冷剂几乎不会 造成气候变暖,而且可以增进冷却效率,所以近年来被开发用作冰箱 制冷剂CFC-12 和HFC-134a 的替代品。

4

三、混 合 C4 直 接 转 化

醚化:混合C4馏分中异丁烯在催化剂作用下,与甲醇发生醚化反应生产 醚化 MTBE,作为高辛烷值清洁汽油调和组分。

酯化:混合C4馏分中正丁烯在催化剂作用下,与醋酸反应生产醋酸仲丁 酯化 酯,作为溶剂和高辛烷值调和组分。

5

三、混 合 C4 直 接 转 化

芳构化:低轻烃芳构化技术是近二十年来发展的一种新的石油加工技术, 芳构化 其特征是利用改性的沸石分子筛催化剂将低分子的烃类直接转化为苯、 甲苯和二甲苯等轻质芳烃。轻烃芳构化技术与目前炼厂采用的重整工艺 相比,具有以下优点:(1)使用的分子筛催化剂具有很好的抗硫、抗 氮能力,原料无需深度加工;(2)低压、非临氢操作,其基本建设投 资少,操作费用低;(3)通过改变催化剂配方及芳构化反应工艺条件, 可在一定范围内调整产品分布,以适应市场需要;(4)芳构化反应产 生的干气富含氢气,可以作为加氢装置的氢源。

6

三、混 合 C4 直 接 转 化

催化裂解制烯烃:混合C4馏分催化裂解转化为丙烯和乙烯,与蒸汽裂 催化裂解制烯烃 解相比,丙烯收率高、裂解温度低、能耗低,混合C4转化率80%以上, 丙烯产率60%,乙烯产率20%,但催化剂稳定性差、失活快、寿命短等 问题,制约了该技术的工业化应用。

7

三、混 合 C4 直 接 转 化

四、混 合 C4 主 要 组 分 的 化 工 利 用

异丁烷的应用 异丁烷用作燃料时,不仅是液化石油气的主要组分,还是烷基化油的主要 原料。其化工应用途径主要有:共氧化法生产环氧丙烷、脱氢生产异丁烯、 芳构化制芳烃。 异丁烷脱氢制异丁烯是解决异丁烯短缺问题的主要竞争技术之一,包括异丁 烷无氧脱氢和异丁烷催化氧化脱氢两种技术。由异丁烷无氧脱氢生产异丁烯, 已有几种工艺实现工业化。目前异丁烷氧化脱氢技术仍处于研究阶段,由于 受到催化剂选择性的制约,没有突破性的进展。

17

五、结 束 语

谢

谢!

18

异丁烯的应用 异丁烯在化工方面的应用越来越多,甲基丙烯酸甲酯、丁基橡胶、聚丁 烯、叔丁胺、二异丁烯、三异丁基铝、新戊酸、甲基氯丙烯、对叔丁基 甲苯、叔丁基取代酚类、异戊二烯等。 目前国内高纯度异丁烯的年生产能力很小,仅为43kt,且作为化学品消 费的异丁烯比例明显偏低,造成了异丁烯资源的浪费。

12

四、混 合 C4 主 要 组 分 的 化 工 利 用

2

二、混 合 C 4 组 成 及 分 离

混合C4是烷烃、单烯烃和二烯烃的总称。催化裂化和蒸汽裂解混合 C4主要由正丁烯、异丁烯、正丁烷、异丁烷和丁二烯组成。一般催化裂 化厂与蒸汽裂解混合C4馏分中的丁烯含量相近。但催化裂化混合C4馏分 中丁烷含量较高,丁二烯含量较少(一般小于0.5%),不经分离可直接 使用;蒸汽裂解混合C4中含有较多丁二烯(一般在45%),应先采用萃 取精馏分离丁二烯(多采用DMF萃取)。混合C4馏分中最具有化工利用 价值的组分主要是正丁烯、异丁烯和丁二烯,其次是正丁烷。

正丁烷的应用 正丁烷最重要的用途是作为燃料掺合物,可以单独或与异丁烷、丙烷 等低碳烷烃共同作为液化石油气供给民用和工业生产,也可直接掺入 汽油作为车用燃料。在化工应用方面,正丁烷可脱氢制丁烯和丁二烯; 异构化制异丁烷;催化氧化制备顺酐、醋酸、乙醛、甲乙酮等;卤化、 硝化制卤化丁烷、硝基丁烷;高温催化制二硫化碳,以及用作制氢原 料等。正丁烷还可用作气溶剂和发泡剂。

16

五、结 束 语

近几年由于天然气工业的发展较快,混合C4作为传统民用液化气 的用量将逐渐减少。所以应该对混合C4下游产品的市场进行全面分析, 不要盲目追求化工利用率。其次,拓宽丁二烯和丁烯应用的途径,是 开发混合C4烃综合利用的关键技术。由于高辛烷值汽油调和原料的需 求在不断增长,在相当长的时间里,高价值的燃料利用仍是混合C4应 用的最主要的途径。

10

四、混 合 C4 主 要 组 分 的 化 工 利 用

正丁烯的应用 以正丁烯为原料可生产仲丁醇、甲乙酮、环氧丁烷、戊醛、丁烯、 戊醇及异壬醇等产品。目前发达国家正丁烯化工应用主要集中在仲 丁醇/ 甲乙酮生产、1- 丁烯应用和辛烯生产等方面。

11

四、混 合 C4 主 要 组 分 的 化 工 利 用

3

二、混 合 C 4 组 成 及 分 离

实现混合C4烯烃的化工利用,最大困难在于将混合C4馏分中有效 分离以达到规定的纯度要求。正、异丁烯的分离最为困难,二者沸点仅 相差0.6℃,用常规蒸馏方法难以将其分离,一般采用化学反应法脱除 异丁烯,即异丁烯与甲醇反应生成MTBE。脱除异丁烯后,经脱丁烷塔 脱除轻组分和水,再采用超精密分馏的方法得到高纯度正丁烯,能耗较 高。