基于高速旋转圆盘电极的深窄槽电火花加工方法

利用高速电火花加工深小孔

3 制导 向器的方法 .

不同直径 的电极管需配用相 应内孔 的导 向器 。正规

的导向器上 下端 都各 镶嵌 有

红宝石 作为 导 向孔 ,以 限制

电极管在 上下进 给 和转 动时

维普资讯

利 用 高 速 电火 花 加 工 深 f t l L ,

山东 济宁职业技术 学院 (7 10 王红妍 220 )

1 工作原理 .

一

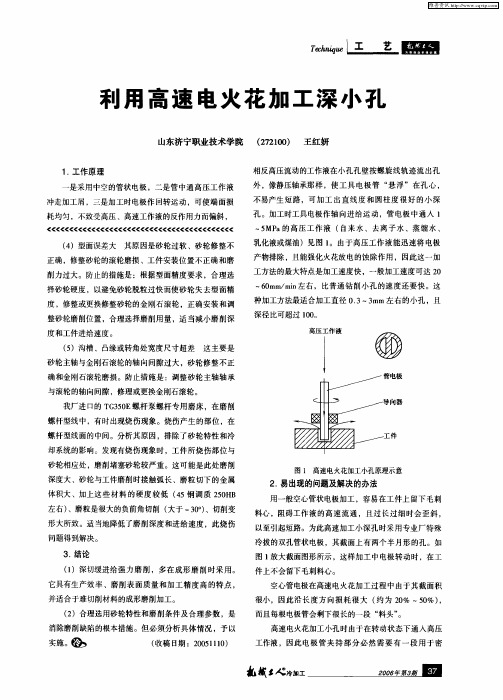

相反高压流动的工作液在小孔孔壁按螺旋线轨迹流出孔

外 ,像静压轴承那 样 ,使 工具 电极 管 “ 浮 ”在孔 心 , 悬

问

2 易 出现的问题及解决的办法 .

用一般空心管状 电极加工 ,容易在 工件上 留下毛刺 料心 ,阻碍工作 液 的高速流 通 ,且 过长 过细 时会 歪斜 , 以至引起短路 。为此高速加工小深 孔时采用专业 厂特殊

冷拔的双孔管状电极 , 其截面上有两个半月形的孔。如

确 和金 刚石滚轮磨损 。防止措施 是 :调 整砂轮主 轴轴承

6 m / i左右 ,比普通 钻削 小孔 的速 度还要 快。这 0 m mn 种加工方法最适合加工直径 03 3 m左 右的小孔 ,且 . r a

深径 比可超过 10 0。

与滚轮 的轴 向间隙,修理或更换金刚石滚轮。 我厂进 口的 T 30 G 5E螺杆泵螺杆 专用磨 床 ,在磨削 螺杆型线 中 , 时出现烧 伤现象。烧伤产生 的部位 ,在 有 螺 杆型线 面的中间。分析其原 因 , 除了砂轮特 性和冷 排 却 系统 的影 响。发现有烧伤现象 时 , 件所烧 伤部位与 工 砂轮相 应处 , 削堵 塞砂 轮较 严重。这可能 是此 处磨削 磨 深度大 、 轮与工件磨 削时接 触弧长 、磨粒切下 的金属 砂 体积大 、 上这些 材料 的硬度 较低 (5 调质 20 B 加 4钢 5H 左右 ) 、磨粒是很大 的负前角切削 ( 大于 一 0) 3。、切削变 形大所致。适当地降低了磨 削深度和进 给速度 ,此烧伤

电火花的加工方法

电火花的加工方法电火花加工是一种常见的金属加工技术,它通过放电产生的高温和高能量来去除材料表面的金属层,从而形成所需的结构和形状。

电火花加工主要适用于硬度高、脆性大且难以加工的材料,比如硬质合金、陶瓷、高速钢等。

下面将详细介绍电火花加工的原理和操作方法。

一、电火花加工的原理电火花加工的原理是利用脉冲电流在工作液和工作电极间产生的电火花,通过放电的高温瞬间熔化金属,并通过工作液中的冷却和冲击作用将熔化金属排除,实现材料的加工。

电火花加工的主要过程包括穿孔、切割和磨削三个过程:1. 穿孔过程:在工作电极和工作液之间应用电压,形成电火花,使材料表面发生高温和高压的电脉冲,从而产生孔洞。

2. 切割过程:通过控制电脉冲的频率和工作台的移动速度,使电火花在材料表面连续发生,从而将材料切割成所需的形状。

3. 磨削过程:利用电火花的高温和高能量,使加工表面发生融化、氧化和脱层等现象,从而实现磨削效果。

二、电火花加工的操作方法电火花加工的操作方法主要包括设备准备、参数设置、加工操作等步骤:1. 设备准备:首先需要准备好电火花加工机床和相关的工作液。

机床主要包括电源、工作台、工作电极等组成部分,而工作液则是用于冷却和冲击切割区域的介质,例如蜡、油等。

同时,还需要根据加工材料的性质选择适当的工作电极和工作液。

2. 参数设置:根据材料的性质和加工要求,设置适当的加工参数,包括脉宽、频率、电压、放电电流、冲击时间等。

这些参数的选择直接影响到加工效果和质量,需要根据实际情况进行调试和优化。

3. 加工操作:首先将需要加工的材料固定在工作台上,调整工作电极和工作台的相对位置,使电火花能够正常放电。

然后根据设定的参数进行加工操作,控制放电时间和放电能量,使电火花在材料表面均匀地进行放电和冲击。

同时,需要及时调整工作液的温度和流量,以保证加工过程中的冷却和冲击效果。

4. 检查和清洁:加工完成后,需要对加工件进行检查和清洁。

检查加工质量是否符合要求,是否有瑕疵和缺陷等。

电火花操作步骤及方法

电火花操作步骤及方法电火花加工作为一种先进的金属加工技术,广泛应用于模具制造、模板零件、航天航空部件制造等行业。

下面我们详细介绍电火花加工的操作步骤和方法。

1. 设计CAD图纸和刀具路径首先,需要由工程师根据产品设计及规格要求,用CAD软件制图。

然后,根据CAD图纸生成刀具路径,确定好加工零件的形状和尺寸。

2. 设置机床参数机床应根据材料、刀具、电极等要素的要求进行适当的设置,包括电极、夹具和加工深度等参数的设置。

3. 制作电极制作电极是电火花加工中一个非常重要的环节,要求精度高、硬度好、抗磨损、稳定性好,并能承受高压放电的能力等性能优点。

一般采用铜、铝等材质制作。

4. 安装工件、电极和液压系统将工件和电极安装在机床上,调节好位置,确保正确的加工位置和方向。

在操作过程中,还需将机床内液压系统的气压、油温、油位等相关参数调整好,以确保正常的工作和加工效果。

5. 开始加工启动机床后,操作人员可根据预先设定的加工路径和工艺参数进行操作,控制电极和工件的位置,确保加工深度和精度。

同时,在加工过程中,应随时注意机床情况,避免发生意外和不必要的振动。

6. 进行后续加工处理经过以上步骤的加工后,要进行后续的加工处理。

例如,可以将加工表面进行抛光、调试、热处理、放电加工等工艺,以达到更高的精度、耐磨性和减少留存电极的划痕等效果。

总体来说,电火花加工技术具有无须接触加工、切割精度高、弯曲切割能力强、生产效率高等优点,为制造业的快速发展和提高机械制造水平做出了重要贡献。

操作人员在进行电火花加工时,要按照正确的操作步骤和方法,确保安全、高效地完成加工任务。

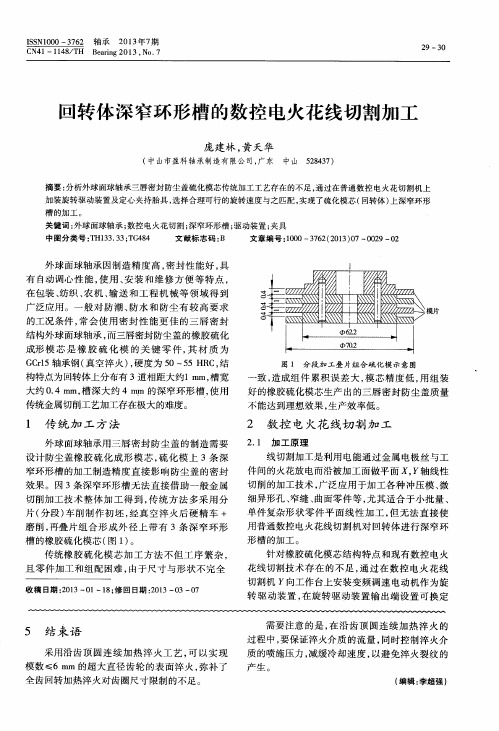

回转体深窄环形槽的数控电火花线切割加工

大约 0 . 4 mm, 槽 深大 约 4 m m 的深 窄环 形 槽 , 使用 传统金 属切削工 艺加工存 在极大 的难度 。

好 的橡胶 硫化模 芯 生产 出的 三唇 密 封 防尘 盖 质量

产生 。

( 编辑 : 李超强)

5 结 束语

采 用沿 齿 顶 圆连 续 加 热 淬 火 工 艺 , 可 以实 现

模数 ≤6 mm 的超 大直 径齿 轮 的表 面 淬火 , 弥 补 了 全齿 回转加 热淬 火 对齿 圈尺 寸 限制 的不足 。

《 轴承 ̄ 2 o 1 3 . N o . 7

切 割机 y向工 作 台上安 装变 频 调 速 电动 机作 为 旋 转 驱 动装 置 , 在 旋转 驱 动 装 置 输 出端 设 置 可 换 定 需要 注 意 的是 , 在 沿 齿 顶 圆连 续 加 热 淬 火 的 过程 中 , 要保 证淬 火介 质 的 流量 , 同时 控 制淬 火介 质 的喷施 压力 , 减 缓冷 却 速度 , 以避 免 淬火 裂 纹 的

花 线切 割技 术 存 在 的不 足 , 通 过 在 数 控 电火 花 线

传统橡胶硫化模芯加 工方法不但工序 繁杂,

且 零件 加 工 和组 配 困难 , 由于 尺寸 与形 状 不完 全

收 稿 日期 : 2 0 1 3— 0 1 —1 8 ; 修 回 日期 : 2 0 1 3— 0 3— 0 7

1 一 控制台; 2 一钼丝架 ; 3 一 紧 固螺 栓 ; 4 一垫圈 ; 5 一 钼丝 ; 6 一 工

图 5 槽 底 轴 向 走 刀 腐 蚀切 割 环 形槽 原理 图

高速抬刀窄槽电火花加工性能实验研究

Hi g h— s p e e d El e c t r o d e J u mp Mo t i o n

Chu Zh a o l i a n g, Zh a o W a n s h e n g, Gu Li n

(S h a n g h a i J i a o T o n g U n i v e r s i t y , S h a n g h a i 2 0 0 2 4 0 , C h i n a)

产物 的分 布趋 于均 匀 , 从 而 提 高 电火 花 加工 的效 率 和稳 定性 。在 深孔 或深 窄 槽 类 零 件 的 加 工 中 , 抬 刀运 动对 电火 花加 工 性 能 的促 进 作 用尤 为 重要 。

国 内外 有 许 多 学 者 做 过 相 关 的 实 验 研 究 。 C e t i n

f o r ma n c e ; e l e c t r o d e we a r

为 了改善 电火 花 成形 加效率 。普通 电火 花加工 机床 的最 大抬 刀速 度通

极沿 加工进 给方 向做 抬起 并 复 位 的周 期 性 运 动 , 称

之 为抬 刀运动 。抬 刀运 动能强 迫 电蚀 产物 排 出加 工 间隙 , 降低 加工 间 隙内 的电蚀产 物浓度 , 同时使 电蚀

火花加 工性 能 , 分 别采 用 5 m/ mi n和 3 6 m/ mi n的抬 刀速 度进 行 了深 窄槽加 工 实验 , 比较 了两者 的

加 工性 能 , 对 比分 析 了石墨 和 紫铜 两种 电极材料 的加 工效 果及 其损耗模 式 。

关 键词 : 电火 花加工 ; 高速 抬刀 ; 深窄槽 加工 ; 加工 性能 ; 电极 损耗

Ke y wo r d s : EDM ; h i g h s p e e d e l e c t r o d e j u mp mo t i o n; d e e p n a r r o w s l o t ma c h i n i n g; ma c h i n i n g p e r —

一种带有螺旋槽的电火花加工电极[发明专利]

![一种带有螺旋槽的电火花加工电极[发明专利]](https://img.taocdn.com/s3/m/f34f0583af1ffc4fff47ac5a.png)

专利名称:一种带有螺旋槽的电火花加工电极专利类型:发明专利

发明人:于大国

申请号:CN201710679926.1

申请日:20170810

公开号:CN109382557A

公开日:

20190226

专利内容由知识产权出版社提供

摘要:本发明属于特种加工技术领域,具体涉及一种带有螺旋槽的电火花加工电极。

电火花加工小深孔所存在的问题:电极为细长杆,刚度差,变形大,易于走偏,所加工出的小深孔容易出现偏斜或其它形状和位置误差。

通常在炮管、枪管内孔的壁上加工有膛线,当气体流过膛线时快速旋转,带动弹丸旋转,产生陀螺效果,从而稳定弹道,增加射程。

参照枪、炮中的膛线,本发明中,以电火花加工小深孔时,在电极外表面加工螺旋槽。

使液体快速绕电极外表面旋转,产生陀螺作用。

螺旋槽电极的使用有望提高电极旋转稳定性,提高抗干扰能力,防止走偏,减小所加工小深孔轴线的偏差,保证深孔加工质量。

超声振动将提高孔光洁度。

申请人:中北大学

地址:030051 山西省太原市尖草坪区学院路3号中北大学机械工程学院

国籍:CN

更多信息请下载全文后查看。

项目六:深窄型腔模数控电火花加工

项目六 :深窄型腔模数控电火花加工

滕宏春 教 授

南京工业职业技术学院

机械工程学院

项目六 深窄型腔模数控电火花加工

【知识目标】

掌握电火花成型原理与机床工作原理; 掌握电规准中相关参数的含义; 掌握电火花基本工艺规律和对精度、效率的影响因素。

【能力目标】

具有准确选择电规准的能力; 具有正确设计电极的能力; 具有操作电火花成形机床的能力 。

项目六 深窄型腔模数控电火花加工

二、电极设计

上一页 下一页

首页

项目六 深窄型腔模数控电火花加工

三、电规准确定

脉宽/ us

1024

粗加 1024 工 512

256

精加 64 工2

电压/V 高压 低压

8

24

8

12

8

8

8

4

4

4

8Hale Waihona Puke 1.5电流/A 高压 低压

30

20

20

10

16

8

12

4

2

1

2

1

脉间/us

冲油压力 /KPa

200

9.8

200

9.8

200

9.8

100

9.8

2

19.6

20

19.6

加工深度 极性 /mm

16

负

17

负

18

负

19

负

19.5

负

20

正

上一页 下一页

首页

项目六 :深窄型腔模数 控电火花加工

谢 谢!

上一页 下一页

首页

2

项目六 深窄型腔模数控电火花加工

基于高速旋转圆盘电极的深窄槽电火花加工方法

基于高速旋转圆盘电极的深窄槽电火花加工方法唐佳静;杨晓冬【摘要】传统机械铣削和电火花成形方法加工深窄槽,效率低、精度差,因此提出利用主轴高速旋转圆盘电极加工深窄槽的电火花加工方法。

对不同主轴转速下的加工速度、电极损耗及表面粗糙度进行了实验研究,结果表明:提高主轴转速,有利于提高深窄槽的加工速度,并能降低电极损耗,改善加工表面质量。

%Traditional mechanical milling and EDM method have the disadvantages of low efficiency and poor machining quality in machining deep narrow groove. This paper proposes an EDM processing method to machine deep narrow groove with high speed spindle rotating disk electrode. Machining speed,electrode wear and surface roughness with different spindle speeds are studied. The result shows that high spindle speed is helpful to improve machining speed,meanwhile electrode wear and surface roughness can be improved with high spindle speed.【期刊名称】《电加工与模具》【年(卷),期】2014(000)001【总页数】4页(P1-4)【关键词】主轴高速旋转;电火花加工;圆盘电极;深窄槽;加工速度;电极损耗【作者】唐佳静;杨晓冬【作者单位】哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001;哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001【正文语种】中文【中图分类】TG661在航空、航天和兵器等行业,为了达到消振、散热等目的,常在零件表面设计深窄槽,且零件多为难加工材料。

带微小内棱角穿透型窄槽的微细电火花加工

带微小内棱角穿透型窄槽的微细电火花加工张龙;佟浩;李勇;李岩;柴永生;李朝将【摘要】为实现带有微小内棱角穿透型窄槽的深度精度,消除内棱边圆角,提出了一种微细扁平成形电极穿槽电火花加工方法。

该方法通过在线制作微细扁平电极,采用穿透成形加工方法,补偿加工中扁平电极损耗,实现微细窄槽的精密成形加工。

在航空发动机压气机转子叶片上开展了验证性实验研究,加工出的缺陷槽宽度为85μm,深度为244μm,具有较明显的内棱角。

%In order to form the precision depth of micro through-slit with inside sharp edge,a novel micro EDM process was presented to machine the micro through slits using micro flat electrodes to form the micro slits. The micro EDM process includes on-line fabrication of flat electrodes and die-sinking EDM. During the die-sinking EDM, the flat-electrode wear can be compensated by a penetrating length as the electrode passing through slit wall. The machining experiments were carried out on a blade of aeroengine compressor for the artificial crack slits, and th e micro slit (85 μm-wide and 244μm-depth) with sharp edges was fabricated successfully.【期刊名称】《电加工与模具》【年(卷),期】2013(000)005【总页数】4页(P5-8)【关键词】航空发动机;微细电火花加工;叶片裂纹检测;扁平电极;微槽加工【作者】张龙;佟浩;李勇;李岩;柴永生;李朝将【作者单位】清华大学机械工程系制造工程研究所/摩擦学国家重点实验室,北京100084;清华大学机械工程系制造工程研究所/摩擦学国家重点实验室,北京100084; 精密超精密制造装备及控制北京市重点实验室,北京100084;清华大学机械工程系制造工程研究所/摩擦学国家重点实验室,北京100084; 精密超精密制造装备及控制北京市重点实验室,北京100084;烟台大学机电汽车工程学院,山东烟台264005;清华大学机械工程系制造工程研究所/摩擦学国家重点实验室,北京100084; 烟台大学机电汽车工程学院,山东烟台264005;清华大学机械工程系制造工程研究所/摩擦学国家重点实验室,北京100084【正文语种】中文【中图分类】TG661航空发动机中,压气机转子叶片在发动机高速运转期间,常会在进/排气边产生疲劳裂纹,且会不断扩展,导致叶片折断,极易打伤其他叶片或构件,给飞行安全带来隐患。

高速旋转电极电火花小孔加工

高速旋转电极电火花小孔加工

金长善;赵空勤

【期刊名称】《电加工》

【年(卷),期】1996(000)004

【摘要】采用8031单片机控制系统,并以30000r/min的电极转速及螺旋沟反转送工作液的方法,使电火花小孔加工的生产率和加工深度得以大幅度提高。

介绍了高速旋转电极电火花小孔加工设备及应用效果,并讨论了机理。

【总页数】3页(P24-26)

【作者】金长善;赵空勤

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG661

【相关文献】

1.电极管—小孔电火花加工用工具电极 [J], 应信盛;林工

2.基于高速旋转圆盘电极的深窄槽电火花加工方法 [J], 唐佳静;杨晓冬

3.微小孔螺旋管电极电火花-电解组合加工数值模拟及试验分析 [J], 纪磊; 张彦; 郭兆翠; MD RASHEDUL Islam; 何世权

4.旋转斜槽电极电火花微小孔加工电蚀产物排除过程仿真研究 [J], 刘宇;刘创业;马付建;杨大鹏;张生芳

5.电火花深小孔加工抬刀过程中超疏水表面电极对工作液置换的影响 [J], 李淋;张健;吴江;裴景玉

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

旋 转 圆盘 电极 加 工深 窄槽 的 电 火花加 工 方 法。 对不 同主 轴 转速 下 的加 工速 度 、 电极 损耗 及 表 面粗 糙 度 进 行 了实验研 究 , 结 果表 明 : 提 高主轴 转 速 , 有 利 于提 高深 窄槽 的加 工速 度 , 并 能 降低 电极 损 耗, 改善加 工表 面质量 。

Ab s t r a c t : T r e l d i t i o n a l me c h a n i c a l mi l l i n g a n d E DM me t h o d h a v e t h e d i s a d v a n t a g o d o f De e p Na r r o w Gr o o v e Ba s e d o n t h e

Hi g h S p e e d S p i n d l e Ro t a t i n g Di s k El e c t r o d e

p r o c e s s i n g me t h o d t o ma c h i n e d e e p n a r r o w ro g o v e w i t h h i g h s p e e d s p i n d l e r o t a t i n g d i s k e l e c t r o d e .

T a n g J i a j i n g , Y a n g Xi a o d o n g

(H a r b i n I n s t i t u t e o f T e c h n o l o g y , Ha r b i n 1 5 0 0 0 1 , C h i n a)

加工 方法 效率 低 , 加 工过 程 中存在 电极 损耗 。为此 。

在 提高 加 工速 度 和降 低 电极 损 耗方 面 . 很 多 学 者进 行 了研究 。提高 电火花 加工 速度 的前 提是 保证 稳定

能 完成高 精 度的窄槽 加 工 。

和 电火 花 成 形加 工 。机械 铣 削 加工 窄槽 时 , 由于要

求 铣 刀 刀 尖 尺 寸较 小 , 导 致 铣 刀 强度 差 . 不 易加 工 难 加 工材 料 ; 而 电火 花 成 形方 法 在 难加 工 材 料 的加

其适 合 高 硬度 、 难 加 工材 料 的加 工 。但 由于 电火 花

设计・ 研究

《 电 加工与 模具} 2 0 1 4 年第 1 期

基 于高速旋转 圆盘 电极 的深窄槽

电火花加 工方 法

唐佳静 , 杨 晓 冬

(哈 尔滨工 业 大学 机 电工程 学 院 , 黑 龙江 哈尔 滨 1 5 0 0 0 1)

摘要 : 传 统 机 械铣 削和 电 火花 成 形 方 法加 工 深 窄槽 , 效率低、 精度差, 因此提 出利 用主 轴 高速

在航空 、 航 天 和兵 器 等行 业 . 为 了达 到 消振 、 散

热 等 目的 , 常在 零 件 表 面设 计 深 窄槽 , 且 零 件 多 为 难 加工 材料 。目前 常用 的 窄槽加 工方 法有 机 械铣 削

一

次切 割难 以取得 良好 的表 面 质量 。 需 多 次 切割 才 总 的看 来 ,电火 花成 形 加 工方 法 控制 简 单 , 尤

关键 词 : 主轴 高速 旋转 ; 电火 花 加工 ; 圆 盘 电极 ; 深窄槽 ; 加 工速 度 ; 电极损 耗

中 图分 类 号 : T G 6 6 1 文献标 识码 : A 文章编 号 : 1 0 0 9 — 2 7 9 X( 2 0 1 4 ) 0 1 — 0 0 0 1 — 0 4

e ic f i e n c y a n d p o o r ma c h i n i n g q u a l i t y i n ma c h i n i n g d e e p n a r r o w g r o o v e . T h i s p a p e r p r o p o s e s a n E DM

Ma c h i n i n g s p e e d, e l e c t r o d e we a r a n d s u fa r c e r o u g h n e s s w i t h d i f f e r e n t s p i n d l e s p e e d s a r e s t u d i e d . T h e r e s u l t s h o ws t h a t h i g h s p i n d l e s p e e d i s h e l p f u l t o i mp r o v e ma c h i n i n g s p e e d, me a n w h i l e e l e c t r o d e we r a a n d s u f r a c e r o u g h n e s s c a n b e i mp r o v e d wi t h h i g h s p i n d l e s p e e d . Ke y wo r d s : h i g h s p i n d l e s p e e d r o t a t i n g; EDM ; d i s k e l e c t r o d e ; d e e p n a ro w g ro o v e; ma c h i n i n g s p e e d; e l e c t r o d e we a r