注塑车间排产算法

注塑计算公式范文

注塑计算公式范文注塑是一种常见的塑料加工工艺,其中注塑计算公式是帮助工程师计算注塑加工过程中各种参数的数学公式。

以下是1200字以上关于注塑计算公式的详细介绍:1.注塑机的计算公式:注塑机的计算公式主要包括射出速度、射出压力和注射时间的计算公式。

(1)射出速度的计算公式:射出速度是指塑料在注塑机射嘴中的流动速度。

一般情况下,射出速度的计算公式为:射出速度=注射器直径×π×射出速率其中,注射器直径是指注塑机射嘴的直径,射出速率是指每分钟流入模腔中的塑料体积。

(2)射出压力的计算公式:射出压力是指注塑机在注塑过程中对塑料的施加压力。

射出压力的计算公式为:射出压力=注射器压力×注射器直径其中,注射器压力是指注塑机在注射过程中施加在塑料上的压力。

(3)注射时间的计算公式:注射时间是指注塑机注射塑料的时间,也就是注射器的运转周期。

注射时间的计算公式为:注射时间=注射器容积/注射速度其中,注射器容积是指注塑机射嘴的容积,注射速度是指塑料从注射器流入模具的速度。

2.模具的计算公式:模具在注塑加工过程中起到了至关重要的作用,模具的计算公式主要包括模具尺寸、模腔容积和模具开合力的计算公式。

(1)模具尺寸的计算公式:模具尺寸是指模具的长度、宽度和高度。

模具尺寸的计算公式由产品设计要求和模具样品的尺寸决定。

(2)模腔容积的计算公式:模腔容积是指模具中可以容纳的塑料体积。

模腔容积的计算公式为:模腔容积=产品体积+塑料收缩率×产品体积其中,产品体积是指注塑产品的体积,塑料收缩率是指塑料在冷却过程中的体积收缩比例。

(3)模具开合力的计算公式:模具开合力是指模具在注塑加工过程中需要施加的开合力量。

模具开合力的计算公式为:模具开合力=施力面积×施力压力其中,施力面积是指模具中需要施加开合力的面积,施力压力是指每平方米需要施加在模具上的压力。

3.注塑产品的计算公式:注塑产品的计算公式主要包括产品尺寸、产品质量和产品收缩率的计算公式。

注塑模具的产量计算方法

注塑模具的产量计算方法

西诺是专业的注塑模具生产厂家,其厂区有专业的模具成产流水线,更兼有注塑加工车间。

完美地实现从产品开模到产品试模,以及产品出厂一系列流程。

若是有产品加工的单子,就需要考虑产品生产周期,而产品周期其实是由注塑模具的日产量来决定的。

要确定相关塑料产品的日产量,就要考虑以下几个方面。

模具腔数,模具复杂程度,出模时间,一天加工时间,注塑机以及模具数量等方面原因都是会影响到产品的日产量。

以高速注塑机生产一次性快餐盒为例。

一副一出二的快餐盒模具,平均一分钟能出七模,一天按常规的22个小时的加工时间。

即可得出一台高速注塑机,一副模具一天可出的产品数量为:7X2X60X22=18480个。

如果是加注塑机,加模具的情况,相应乘以倍数就可。

当然,以快餐盒为例还是比较片面,实际产品还是要依据产品实际复杂程度来。

这里主要介绍的是计算方法。

注塑生产计划自动排程函数公式

注塑生产计划自动排程函数公式English Answer:Automated Scheduling Function for Injection Molding Production Planning.Requirements:The article should be written in two languages, with the English version coming first.The article should be at least 800 words long.The article should not contain any references to the prompt.Introduction:Injection molding is a widely used manufacturing process for producing plastic parts. It is a complexprocess that involves multiple stages, including mold design, material selection, and machine setup. Production planning is an important aspect of injection molding, as it can help to optimize the production process and reduce costs.Automated Scheduling Function:An automated scheduling function can be used to optimize the production planning process for injection molding. This function can take into account a variety of factors, such as machine availability, mold availability, and material availability. It can also be used to schedule preventive maintenance and other downtime events.Benefits of Automated Scheduling:There are several benefits to using an automated scheduling function for injection molding production planning. These benefits include:Reduced production costs.Improved machine utilization.Reduced mold downtime.Improved material management.Increased production flexibility.How to Implement an Automated Scheduling Function:There are several steps involved in implementing an automated scheduling function for injection molding production planning. These steps include:1. Gather data. The first step is to gather data on the injection molding process. This data can include information on machine capacity, mold availability, and material availability.2. Develop a scheduling model. The next step is to develop a scheduling model. This model can be used tosimulate the injection molding process and identify potential bottlenecks.3. Implement the scheduling function. Once the scheduling model has been developed, it can be implemented in a software program. This software program can then be used to schedule the injection molding process.Conclusion:An automated scheduling function can be a valuable tool for injection molding production planning. This function can help to optimize the production process, reduce costs, and improve production flexibility.中文回答:注塑生产计划自动排程函数。

注塑常用计算公式

注塑常用计算公式注塑技术是一种常用的塑料制品加工技术,通过对塑料材料进行加热、熔融、注射和冷却等过程,使其充满模具中的腔体,形成所需的塑料制品。

在注塑过程中,需要进行一系列的计算和参数设定,以确保产品的质量和生产效率。

以下是注塑常用的计算公式及其解释。

1. 注塑周期(Injection cycle)注塑周期是指从模具关闭到开模、取出成品并再次关闭模具的一次循环所需的时间。

注塑周期通常分为注射时间、冷却时间和开模时间三个部分,可以通过以下公式计算:注塑周期=注射时间+冷却时间+开模时间2. 塑料熔融体积(Plastic melt volume)塑料熔融体积是指塑料在注射过程中所需的熔融塑料的体积。

可以通过以下公式计算:塑料熔融体积=料筒容积×注射率注射时间是指将塑料熔融物注入到模具中所需的时间。

注射时间可以通过以下公式计算:注射时间=塑料熔融体积/注射速度4. 注射速度(Injection speed)注射速度是指塑料熔融物注入到模具中的速度。

注射速度通常使用单位时间内的注射量来表示,可以通过以下公式计算:注射速度=注射量/注射时间5. 注射量(Injection weight)注射量是指每次注射所需的塑料重量。

可以通过以下公式计算:注射量=塑料密度×注射尺寸6. 射压(Injection pressure)射压是指塑料熔融物在注射过程中对模具施加的压力。

可以通过以下公式计算:射压=注射力/注射面积7. 注射力(Injection force)注射力是指塑料熔融物在注射过程中对模具施加的力。

可以通过以下公式计算:注射力=射压×注射面积冷却时间是指模具中的塑料在注射后到达足够硬度的时间。

可以通过以下公式计算:冷却时间=模具壁厚^2×常数开模时间是指模具开启的时间。

可以通过以下公式计算:开模时间=注射时间+冷却时间+射胶时间以上是注塑常用的计算公式,通过这些公式可以辅助计算注塑过程中各项参数和指标,帮助优化生产过程,确保产品的质量和生产效率。

注塑车间排产算法

的模具 , 可适用 的注 塑机器通 常不止一 台。 而 由于注塑机器 数量是有 限的, 所以同一时间会有 多个模具竞争使用 同一 台 注塑机 ,模具和注 塑机 器的对应关系为 m 。生产过程中 更换模具会使注塑机器进入生产准备状态, 这时该注塑机不

进行生产 。

模式 , 所 以主生产计划 的对象就是所接 受的订单上对 各个 产 品。 订 单评估阶 段确 保了主生产计划是符合企业实际生产能 力要求的 。 主生产计划根据订单评估 的结果, 对 订单所需要 的产品的数量和交货时 问进行最终确定 , 以此为基础 安排企

Mi c r o c o mp u t e r A p p l i c a t i o n s V o 1 . 3 0 , No . 5 , 2 0 1 3

开发 应用

微 型 电脑 应 用

2 0 1 3年第 3 0卷第 5期

划。 在 物料 需 求 计划 的 计 算 出 生 产 计 划 的 基 础 上 ,考 虑 注 塑

程 。它 根 据 主 生 产 计 划 、物 料清 单 ( B O M )和 库 存 记 录 ,

对每一种物料进行计算 , 指 出何 时需要 、需要 多少及 需要什 么物 料等信息…。对于按订单生产企业来说 ,尤其 是对 于多 品种 小批 量式的生产企业,物料需求计划尤其重要 。 物料 需 求计 划的核心 是 BO M,生产 B OM 除 了必须要准确描述产 品的结构 以及 物料 层次和数量关系, 还要根据物料 的生产工

注 明该 模 具 可 适 用 的注 塑 机 器 的规 格 。 也就是说 , 对 于 具 体

照 E R P标准流程进行改造,按照 由主生产计划到物料需求 计划 , 在物料 需求计划 的基础 上进 行车间生产计划。要实现 这一流程 ,首先要进行基础数据 的规范化,企业应对主物料

最标准注塑车间生产计划安排表

最标准注塑车间生产计划安排表一、生产目标:本次注塑车间生产计划的目标是确保按时交付客户订单,并保证产品质量和生产效率的稳定提升。

二、生产周期:本次生产计划的周期为一个月,即从月初开始,月末结束。

1.订单确认阶段:在月初的第一周内,注塑车间将与销售部门进行对接,确认新的客户订单,并了解订单的数量、型号、交付日期等详细信息。

同时,与供应链部门对接,确保原材料的供应。

2.生产计划制定阶段:在订单确认后,注塑车间将根据客户订单的要求,制定生产计划。

生产计划中包括每天的生产任务、所需的生产设备和员工数量、生产时间安排等。

3.原材料准备阶段:在生产计划制定后,注塑车间将与供应链部门对接,确保所需的原材料能够及时到达,并进行质量检验。

如果发现问题,及时与供应链部门沟通协调解决。

4.设备检修和维护:在生产计划制定阶段,注塑车间将检查生产设备的运行状况,并安排设备的检修和维护工作。

确保设备的正常运行,减少故障发生的可能性。

5.生产任务分配:在生产计划制定阶段的最后,注塑车间将根据生产计划,将生产任务分配给各个班组和员工。

确保生产任务的合理分配,避免出现生产瓶颈。

6.生产过程监控:在生产过程中,注塑车间将对生产进度和质量进行监控。

通过实时数据采集和监测设备,及时发现生产异常,并及时采取措施,确保生产进度和产品质量。

7.产出检验和包装阶段:在生产任务完成后,注塑车间将对产出的产品进行质量检验,并进行包装和标识。

确保产品符合质量要求,方便后续配送。

8.出货和交付阶段:在产品经过质检合格后,注塑车间将与物流部门对接,安排产品的出货和交付。

确保产品按时送达客户手中,保持良好的客户关系。

四、生产计划的优化和改进:1.持续改进生产计划安排,提高生产效率和产品质量。

2.加强与销售部门和供应链部门的沟通和协作,提前预测客户需求,及时调整生产计划。

3.引入先进的生产管理系统,提高生产计划的准确度和可靠性。

4.加强员工培训,提高员工的技术水平和生产操作能力,增强生产计划的执行力。

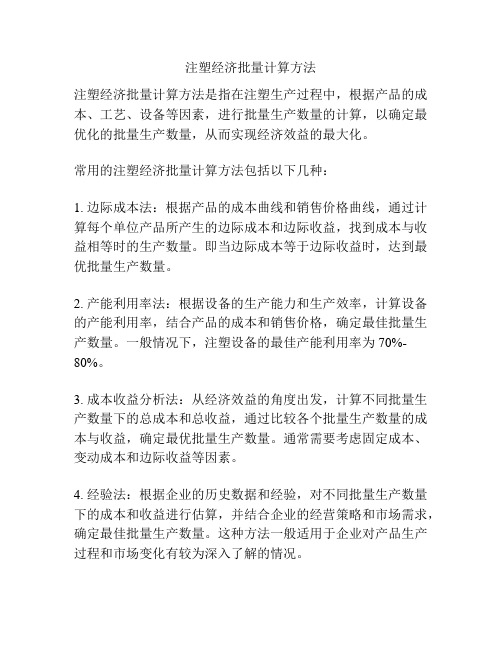

注塑经济批量计算方法

注塑经济批量计算方法

注塑经济批量计算方法是指在注塑生产过程中,根据产品的成本、工艺、设备等因素,进行批量生产数量的计算,以确定最优化的批量生产数量,从而实现经济效益的最大化。

常用的注塑经济批量计算方法包括以下几种:

1. 边际成本法:根据产品的成本曲线和销售价格曲线,通过计算每个单位产品所产生的边际成本和边际收益,找到成本与收益相等时的生产数量。

即当边际成本等于边际收益时,达到最优批量生产数量。

2. 产能利用率法:根据设备的生产能力和生产效率,计算设备的产能利用率,结合产品的成本和销售价格,确定最佳批量生产数量。

一般情况下,注塑设备的最佳产能利用率为70%-80%。

3. 成本收益分析法:从经济效益的角度出发,计算不同批量生产数量下的总成本和总收益,通过比较各个批量生产数量的成本与收益,确定最优批量生产数量。

通常需要考虑固定成本、变动成本和边际收益等因素。

4. 经验法:根据企业的历史数据和经验,对不同批量生产数量下的成本和收益进行估算,并结合企业的经营策略和市场需求,确定最佳批量生产数量。

这种方法一般适用于企业对产品生产过程和市场变化有较为深入了解的情况。

在进行注塑经济批量计算时,需要综合考虑产品的市场需求、设备的生产能力、工艺的稳定性和成本的变动等因素,以实现经济效益的最大化。

注塑生产车间计划排产方案

注塑生产车间计划排产方案英文回答:To plan the production schedule for the injection molding workshop, there are several factors that need to be considered. These factors include the availability of resources, production capacity, customer demand, and efficiency.Firstly, it is important to assess the availability of resources such as raw materials, molds, and machinery. This will determine the number of production lines that can be utilized and the quantity of products that can be manufactured within a given time frame.Secondly, the production capacity of the workshop needs to be taken into account. This involves determining the maximum output that can be achieved based on the available resources and the efficiency of the production process. For example, if the workshop has three production lines andeach line can produce 100 units per hour, the maximum daily output would be 2400 units.Next, the customer demand should be considered. This includes the quantity of products that need to be produced within a specific timeframe to fulfill customer orders. It is important to balance the production capacity with the customer demand to ensure timely delivery and customer satisfaction.Efficiency is another crucial factor in planning the production schedule. This involves optimizing the production process to minimize waste, reduce downtime, and increase productivity. For instance, implementing lean manufacturing principles can help streamline the workflow and eliminate unnecessary steps, resulting in improved efficiency.To illustrate, let's consider a scenario where a company receives an order for 5000 units of a specific product. The injection molding workshop has two production lines and each line can produce 200 units per hour. Basedon this information, the production schedule can be planned as follows:Determine the total production time required: 5000units / (2 lines 200 units per hour) = 12.5 hours.Assess the availability of resources: Ensure that there are sufficient raw materials, molds, and machinery to support continuous production for 12.5 hours.Consider the efficiency of the production process: Identify any bottlenecks or areas for improvement to maximize productivity during the production period.Adjust the schedule based on other factors: Take into account any other orders or commitments that may impact the production schedule.中文回答:注塑生产车间计划排产方案需要考虑多个因素。

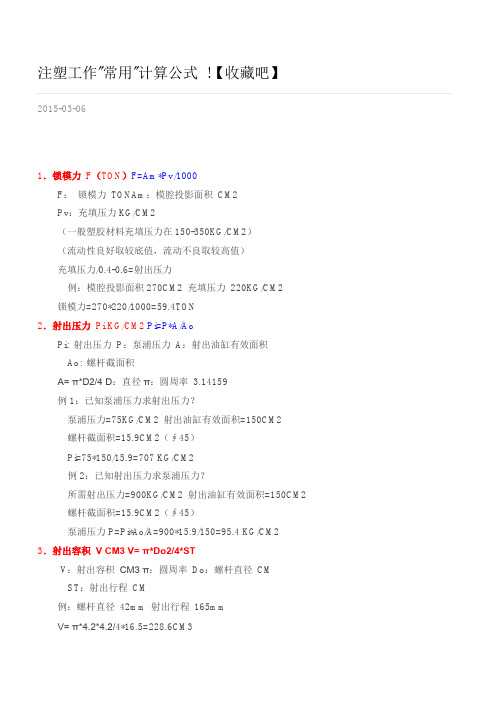

注塑工作-计算公式

2015-03-061.锁模力F(TON)F=Am*Pv/1000F:锁模力TONAm:模腔投影面积CM2Pv:充填压力KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积270CM2 充填压力220KG/CM2 锁模力=270*220/1000=59.4TON2.射出压力Pi KG/CM2 Pi=P*A/AoPi: 射出压力P:泵浦压力A:射出油缸有效面积Ao: 螺杆截面积A= π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P=Pi*Ao/A=900*15.9/150=95.4 KG/CM2 3.射出容积V CM3 V= π*Do2/4*STV:射出容积CM3 π:圆周率Do:螺杆直径CMST:射出行程CM例:螺杆直径42mm 射出行程165mmV= π*4.2*4.2/4*16.5=228.6CM34.射出重量G Vw=V*η*δVw:射出重量G V:射出容积η:比重δ:机械效率例:射出容积=228.6 CM3 机械效率=0.85比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度S CM/SEC S=Q/AS:射出速度CM/SEC Qr:泵浦吐出量(每回转/CC)CC/REV A:射出油缸有效面积CM2 Q=Qr*RPM/60 (每分钟/L)Q:泵浦吐出量RPM:马达回转数/每分钟例:马达转速1000RPM 泵浦吐出量85CC/REV射出油缸有效面积140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率Sv G/SEC Sv=S*AoSv:射出率G/SEC S:射出速度CM/SECAo:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC。

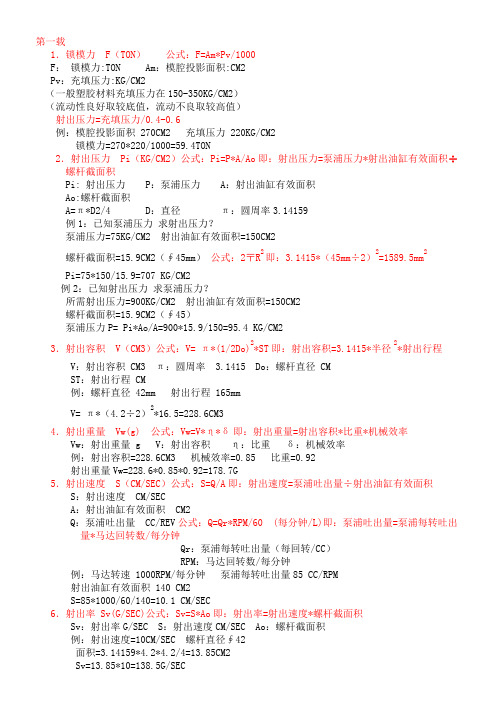

注塑工艺计算公式

1.锁模力 F(TON)公式:F=Am*Pv/1000F:锁模力:TON Am:模腔投影面积:CM2Pv:充填压力:KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)射出压力=充填压力/0.4-0.6例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力 Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力 P:泵浦压力 A:射出油缸有效面积Ao:螺杆截面积A=π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45mm)公式:2〒R2即:3.1415*(45mm÷2)2=1589.5mm2Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积 V(CM3)公式:V= π*(1/2Do)2*ST即:射出容积=3.1415*半径2*射出行程V:射出容积CM3 π:圆周率 3.1415 Do:螺杆直径 CMST:射出行程 CM例:螺杆直径 42mm 射出行程 165mmV= π*(4.2÷2)2*16.5=228.6CM34.射出重量 Vw(g) 公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量 g V:射出容积η:比重δ:机械效率例:射出容积=228.6CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度 S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度 CM/SECA:射出油缸有效面积 CM2Q:泵浦吐出量 CC/REV公式:Q=Qr*RPM/60 (每分钟/L)即:泵浦吐出量=泵浦每转吐出量*马达回转数/每分钟Qr:泵浦每转吐出量(每回转/CC)RPM:马达回转数/每分钟例:马达转速 1000RPM/每分钟泵浦每转吐出量85 CC/RPM射出油缸有效面积 140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率 Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC一.理论出容积:(π/4=0.785)(1)螺杆直径²*0.785*射出行程=理论射出容积(cm³);(2)理论射出容积/0.785/螺杆直径=射出行程(cm).二.射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三.射出压力:(1)射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2)射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3)料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(kg/cm²).四.射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=射出速率(cm³/sec);(2)螺杆直径(cm²)*0.785*射出速度(cm/sec)=射出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒)/射出面积(cm²)=射出速度(cm/sec).(马达转速RPM:60HZ------1150,50HZ-----958)六.射出缸面积;(1)射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);(2)单缸---(射缸直径²-柱塞直径²)*0.785=射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2=射出缸面积(cm²).七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速=泵浦单转容积(cc/sec).(马达转速RPM: 60HZ------1150,50HZ-----958)八.螺杆转速及油压马达单转容积:(1)泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积=螺杆转速;(2)泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速=油压马达单转容积.九.射出总压力:(1)系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);(2)射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十.盎司及相关单位换算:(1)1盎司(oz)=28.375公克(gr);(2)1磅(ib)=16盎司(oz);(3)1公斤(kg)=2.2磅(ib);即:1斤=1.1磅;(4)1磅(ib)=454公克(gr)=0.454公斤(kg).十一.关模力:(1)曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)(2)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton)十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4约1000kg/cm²)*4=关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);(1)成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).(2)使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS不好的列为1以上.如:ABS 1.05; AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢 0.8; NILON 0.7-0.9¨¨¨等.各种原料亦分不同等级,宜多了解只付参与.(3)和射出从向的成品部份之要求,如杯子的高度部份大约以投影面积的30%计算即可. 十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton)十五.电力单位:1马力(HP)=0.754千瓦(KW);1千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q=油泵浦单转容积(cc/rec)*马达转速(RPM)/1000=油泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).第三载A:什么是注塑机的射出能力?射出能力=射出压力(kg/cm2)×射出容积(cm3)/1000B:什么是注塑机的射出马力?射出马力PW(KW)=射出压力(kg/cm2)×射出率(cm3/sec)×9.8×100%C:什么是注塑机的射出率?射出率V(cc/sec)=π/4×d2×γd2::料管直径γ:料的密度D:什么是注塑机的射胶推力?射胶推力F(kgf)=π/4(D12-D22)×P×2D 1:油缸内径 D2:活塞杆外径 P:系统压力E:什么是注塑机的射胶压力?射胶压力P(kg/cm2)=[π/4×(D12-D22)×P×2]/(π/4×d2)F:什么是注塑机的塑化能力?塑化能力W(g/sec)=2.5×(d/2.54)2×(h/2.54)×N×S×1000/3600/2h=螺杆前端牙深(cm) S=原料密度G:什么是系统压力?与注塑压力有什么区别?系统压力(kg/cm2)=油压回路中设定最高的工作压力H:射出速度?H:速度=距离/时间第四载1.锁模力F(TON)公式:F=Am*Pv/1000即:锁模力=模腔投影面积*充填压力÷1000 F:锁模力TON Am:模腔投影面积CM2Pv:充填压力KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积270CM2 充填压力220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力P:泵浦压力A:射出油缸有效面积Ao:螺杆截面积A= π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积V(CM3)公式:V= π*Do2/4*ST即:射出容积=螺杆截面积*射出行程V:射出容积CM3 π:圆周率Do:螺杆直径CMST:射出行程CM例:螺杆直径42mm 射出行程165mmV= π*4.2*4.2/4*16.5=228.6CM34.射出重量G公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量G V:射出容积η:比重δ:机械效率例:射出容积=228.6 CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度CM/SEC Qr:泵浦吐出量(每回转/CC)CC/REVA:射出油缸有效面积CM2 Q=Qr*RPM/60 (每分钟/L)Q:泵浦吐出量RPM:马达回转数/每分钟例:马达转速1000RPM 泵浦吐出量85 CC/REV射出油缸有效面积140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42螺杆截面积=3.14159*4.2*4.2/4=13.85CM27.圆的计算圆的面积S=πR2(R为圆半径)圆的周长=2πR(R为圆半径)或πH(H为直径)。

注塑成型周期计算公式

机台吨位时间1805.9机台吨位开合模时间K1 成型热膨胀系数1mm/℃12.8120 5.2K2 射出速率系数3000150 5.6V 射出速率(cm 3/s)100180 5.9 塑胶密度(g/cm3)0.92250 6.9m 产品总重(g)(整模含水口)2302857.33007.53207.8注塑机台成本=每分钟机台成本/60*注塑周期时间/模穴数吨位(T)功率每小时成本每分钟成本7511.05350.58310011.05400.66715015.18500.83318017.08550.91722024.8760 1.00028028.6375 1.25045031.581051.750例:100吨机台注塑8穴PP按头周期20秒=0.667/60*20/8=0.02778开合模时间3.0锁模力计算=500kg/cm3*投影面cm2*模具穴数*安全系数例:某ABS胶件,长12cm宽8cmm,中间有一个4*3cm孔,模具1*2锁模力=500*(12*8-4*3)*2*1.1 = 84000kg≈90~100吨机台10.7射胶时间最大壁厚2.2胶料热导系数0.065Tc 熔胶温度℃215Tm 模具温度℃40Tx 热变形温度℃85成型热膨胀系数ABS: 0.000078热变形温度℃PC: 130 ℃PP: 0.000128ABS: 88PMMA:0.000085AS: 95PA: 0.000120HDPE:80PE: 0.000195LDPE:50POM: 0.000149PCTA:75AS: 0.000070PMMA:100POM: 120PP: 85K胶: 75射出速率系数ABS: 60胶料热导系数PC: 0.105mm2sec-1PP: 0.000128ABS: 0.08PMMA:0.000085POM: 0.06PA: 0.000120PP: 0.065PE: 0.000195PS: 0.08POM: 0.000149LDPE: 0.096AS: 0.000070HDPE: 0.08PMMA: 0.075PA6: 0.092PA66: 0.07PA6+30%GF: 0.063PA66+30%GF: 0.06冷却时间8.7保压时间8.6生产周期时间26.2。

注塑生产的量化管理

1.注塑生产效率(≥90%) 生产等效机时

生产效率=———————×100% 实际生产总机时

此指标考核生产制程控制好坏及工作效率,反映出 技术水平、生产的稳定性。

2.原料使用率(≥97%)

入仓胶件总重量 原料使用率=———————— ×100%

生产领用原料总重量

此指标考核注塑生产中原料损耗情况,反映出各岗位 人员的工作质量及原料使用控制的好坏。

此指标考核上模工/技术人员的工作质量及工作效率,反映出上 落模前的准备工作是否到位及调机人员技术水平的高低. 2.安全意外事故(0次) 此指标考核各岗位人员安全生产意识的高低,注塑车间对各级员 工安全生产培训/现场安全生产管理的状况,反映出责任部门对安 全检查生产管理的重视程度及控制力度.

让头脑充满智慧, 让心灵洋溢创意!

此指标考核注塑车间机位人手的控制状况,反映出模具的改善效 果和注塑IE的提升能力。 8.延误交期率(≤0.5%)

延误交期批次数 延误交期率=——————————×100%

总交货批次数 此指标考核胶件延误交期次数的情况,反映出各部门工作的

协调性、生产进度的跟进效果和注塑车间整体运作管理的好坏.

1.上落模时间(小时/套) 大模:1.0小时 中模:45分钟 小模:30分钟

此指标考核注塑机停产时间的多少,反映出机器/ 模具保养工作的好坏及管理工作是否到位。

5.注塑件准时入库率(≥98.5%) 注塑件按期入仓数量

注塑件准时入库率=——————————×100% 生产排期总数量

此指标考核注塑生产计划安排、工作质量、工作效率及胶件入仓 的准时性,反映出生产安排、生产效率跟进力度的状况。

感谢各位的参与, 愿大家都拥有一份成功的快乐!

6.模具损坏率(≤1%) 生产中模具损坏套数

注塑排产系统详解V.ppt

任务调度 – 双击修改任务界面

只允许修改 – 设备 / 开始时间 / 班次 / 本班生产数量 / 备注

任务调度 – 大屏幕显示

MTO件显示:产品型号、所用塑料粒子、本班任务下达数、MO号 看板件显示:产品型号、本班任务下达数、对应看板数量、下道工序

1.此界面只针对MTO件的排班; 2.在“item”选项中,选择要生产的产品型 号; 3.在“工单”选项中,选择对应的工单号 (注意有多个工单号出现时,务必确认当前 所需生产的工单号); 4.“任务数量”中显示的是工单下达数减去 已完成的数量(是实时的一个数量); 5.此时会出现2种情况,一种:任务数量可 以在8个班拆分完全;另一种:任务数量超 过8个班的;第一种情况手按“拆分为”按 键,任务自动拆分为8个班,同时选择“设 备”“任务日期”“任务班次”完成以上操 作后,按“确认拆分”;第二种情况时,需 手动调整“任务数量”使它能够符合在8个 班次内拆分完全(相当于将一个工单人为拆 分成2个工单,工单号是一个,); 6.完成排班后可以在产品/设备调度界面看 到所排出的班次;

产品信息包含的基本内容有:

“添加 ”功能– 如果MAPICS新增加注塑产品信息, 通过此功能添加 新信息,信息需要手工维护。

产品名称 / 产品描述 是否看板件 /单个看板数量 单个产品重量 / 每模重量 / 流道重量 颜色 / 需要材料 / 下道工序描述 生产节拍(秒/个) / 效率 / 准备时间 (小时) 以上信息可以手工维护

报表 –看板区库存报表

1.选择“看板区库存报表”; 2.报表以“excel”形式展现,

主要内容: “看板产品”“产品描

述”“看板区库存” 3.此表与系统相关联,是一个

塑胶产品成本核算方法及公式

10

小计

1+2+3+。。。。。。9=X元/天

11

单机成本

Z元/天

X元÷(注塑总容量(克)×利用率75%)=Y元/克/天

Y元/克/天×单机克容量=Z元/天

内容及公式说明:

1、30年:一般工厂厂房设计使用寿命为50年,按30年计较为合理。

2、注塑总容量:工厂所有注塑机注塑量之和。

3、225天:一年有效工作日以225天计算。

1、自有厂房:造价总额/30年÷255天

2、租用厂房:年租金÷255天

2

机器设备折旧

机器设备总价÷10年÷225天

3

基础设施维修费

年维修费总额÷225天

4

机器设备维修费

年维修费总额÷225天5来自财务费年附出利息总额÷225天

6

管理费

年支出总额÷225天

7

电变压器摊派

年支出总额÷225天

8

不可预见费用

9

4、10年:注塑机及相关设备使用寿命以10年计。

5、基础设施维修费:一般按基础设施总值2%估算

6、机器设备维修费:一般按机器设备总值3%估算,再加上注塑模具费用。

7、管理费:行政人员工资、招待费、差旅费、交通费、证书费等等总和。

8、电变压器摊派:独立变压器的固定支出费用。

变动成本

变动成本说明:变动成本是指:直接发生在产品本身的成本。以元为单位,计算到:元/只(交付的合格品),小数保留三位(人民币:厘)。

加工费:元/每一模次

序号

内容

计划公式

数额

12

单机每天(24小时)可生产模次

实测×合格品率95%

A

13

工人工资

注塑超产计算方案

注塑超产计算方案

目的

针对现今生产的产品在完成标准产能外,对超产部份进行折算,全检进行绩效考评,以此提高员工的工作积极性和待遇,提高生产效率。

适用范围

注塑车间所有员工

内容

1现行生产的产品有:T-FLASH卡塑座,SIM卡塑座,MICROUSB 塑座,USB3.0塑座。

2超产绩效只针对于立式机生产,卧式机生产计入全检绩效。

3立式机操作人员定岗定职,即一台立式机分白夜班两人操作,对其产能进行超产绩效评定。

生产数量由全检OK后数量为准,生产不良数达到或超过1%,每发生一次扣出2元,因自己操作不当产能不足计算方式以附表为准,超产奖设定上限为400元,数据统计以《生产日报表》为准,其计算方式如下:

(实际产能-标准产能)÷(设计产能-标准产能)X400=超产奖4全检人员设立绩效奖200元,除去不良扣出及延误扣出即为一月绩效所得,不良以品检及组装投诉为依据,不良率超过1%即可开出异常单,不良每一次扣5元,延误一次扣10元。

5来料不足及正常修模,或其他并非操作人员因素以正常工时计算。

批准:拟制:。

注塑产品计件工资方案

注塑计件工资方案1、目的:调动员工工作积极性,体现能者多劳、多劳多得的分配原则,提高员工收益和公司效益。

2、价格核定:1)计件单价核定原则:大机:产品单价=(2200 元/22 天* 定编人数)/ 标准产能中机:产品单价=(2100 元/22 天* 定编人数)/ 标准产能小机:产品单价=(2000 元/22 天* 定编人数)/ 标准产能说明:单价不包括公司的福利补助,大机:1000T 以上;中机:450 含——1000;小机:450以下。

2)标准产能和单价翻倍产能核定原则:标准产能=43200/成型周期 *92%单价翻倍产能 =43200/ 成型周期 * 96%(普通注塑 92-96 ,高光 89-93 ,超出部分翻倍 , 成型周期由注塑、工管确定,工管核准。

)3、实施方法:1)工艺组长负责监督检查各机台产品的工艺条件,确保工艺最优化。

2)计件单价根据生产实际情况由注塑课长每日进行更新,并在各机台进行口头告知和公示,同时在机台作业日报上注明该产品的计件单价以便核算。

3)机台实际产量超过计件翻番产能时,除按实际产量 * 正常单价核算计件工资收入外,对超出的部分另外再按照 2 倍计件单价核算收入。

4)试用期员工的计件收入按照转正员工的80%进行核算。

5)设备、模具故障时间,机台人员由班长安排进行其它工作,收入按照 4 元 / 小时人进行核算。

6)当班产品出现批量不良不能及时入库时,不进行计件工资核算,计件工资只针对合格品进行核算,按照ERP入库数量计算。

7)定编人员、成型周期等计件工艺文件每季度更新一次。

4、机台人员计件收入分配原则:人员配置主机手辅助工 1 辅助工 2 辅助工 32 人机 1.213 人机 1.21 14 人机 1.2 1 1 15、辅助岗位人员(加料、入库、调模、工艺员等)不进行计件核算,其工资按照班组日均工资的基数确定,计算公式:月工资总额=班组日均工资×系数×考勤天数。

注塑生产排程

注塑生产排程一、研究的内容注塑生产除了保证总装的交期外,只有综合考虑以下这些因素,才能编排出一个合理而又可执行的生产计划。

1.如何快速制作合理的机台排程计划?2.如何在大量的机台设备中选择合适的设备生产?3.如何减少成型机上的切换时间(包括换模、调试等的时间)?4.如何优化生产顺序,减少清洗时间?5.如何优化注塑件的库存和呆料(现场和场地的限制)?6.如何事先掌握人员、设备产能?二、研究的对象1、物料需求,考虑要点:总装下发给注塑分厂是组件和零件的计划。

涉及的工序包括注塑、二次处理(丝印、烫金、喷涂等)、组装装配。

而且各工序尽量要求在机床边(同一加工地点)自动化连续生产。

因此严则上要求合并需求生产,同步展开物料BOM,产生物料需求(自制的需求、各配套厂、采购中心)。

我们主要研究注塑件(即注塑工序)的排产,最终转换得到以下需求1、注塑件(白件)的需求明细。

2、模具工装的需求明细。

3、机床吨位的需求明细。

评估点1、模具能力是否足够,是否需要错峰排产等。

2、机床能力是否足够,是否发外协加工等。

2、注塑模具,考虑要点:1)模具的适宜性,如适用机台、大小、计量等,如何选择适宜机台;2)模具的准确性,模具的位置和状态以及其他重要信息是否准确;3)模具的重复性,模具是否有备模,备模与原模差异如何;4)模具的重用性,模具换商标或动静模,又可以生产其他产品;6)模具的多产品性,同一副模具生产几个产品而且每个产品的型腔数很可能不同;²7)模具的可用性,模具是否发外,已安排试模,正在修模或已经有其他生产任务等;8)模具的充分性,模具产能是否能到达需求(有没有必要开备模);9)模具的忍耐性,模具已到达或超过寿命,经常发生异常影响生产(要不要开新模)。

3、注塑机床,考虑要点:1)机台的适宜性,机台是否适合产品的生产,模具的安装,资源的浪费;2)机台的特殊性,是否考虑使用有机械手、高光机、双色机生产;3)机台的可用性,机台以及其配套辅助设备是否发生异常或已经有其他生产任务等;4)机台的使用平衡性,平衡各个注塑车间(精密车间、502车间、503车间)的生产任务;5)机台的独占性,某些产品是否只有在特定机台才能生产;6)机台的历史性,机台是否已经生产过某些产品(成型工艺现成,可以节省调机时间);7)机台的充分性,随着产品种类增加某些吨位的机台是否充足。