1000MW炉前油系统检查卡

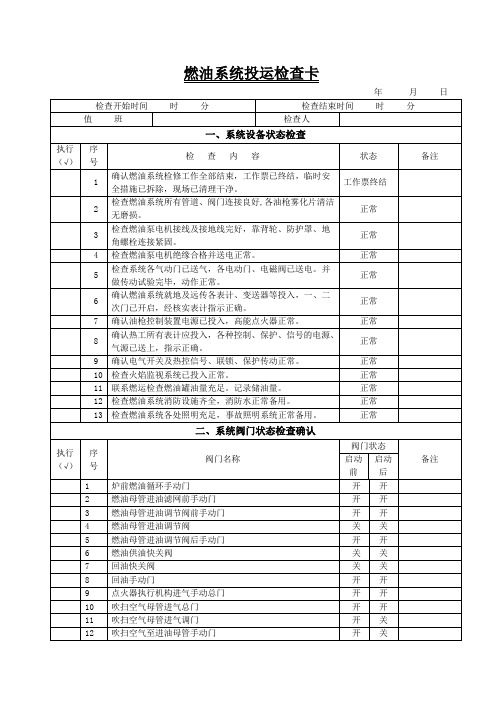

12燃油系统投运检查卡

4

检查燃油泵电机绝缘合格并送电正常。

正常

5

检查系统各气动门已送气,各电动门、电磁阀已送电。并做传动试验完毕,动作正常。

正常

6

确认燃油系统就地及远传各表计、变送器等投入,一、二次门已开启,经核实表计指示正确。

正常

7

确认油枪控制装置电源已投入,高能点火器正常。

正常

8

确认热工所有表计应投入,各种控制、保护、信号的电源、气源已送上,指示正确。

关

关

23

B2点火油角阀前手动门

开

开

24

B2点火油吹扫阀前手动门

开

开

25

B2点火油吹扫阀

关

关

26

B2点火油吹扫阀后逆止门

关

关

27

B2点火器执行机构进气手动门

开

开

28

B3点火油角阀

关

关

29

B3点火油角阀前手动门

开

开

30

B3点火油吹扫阀前手动门

开

开

31

B3点火油吹扫阀

关

关

32

B3点火油吹扫阀后逆止门

关

关

33

启动前

启动后

1

炉前燃油循环手动门

开

开

2

燃油母管进油滤网前手动门

开

开

3

燃油母管进油调节阀前手动门

开

开

4

燃油母管进油调节阀

关

关

5

燃油母管进油调节阀后手动门

开

开

6

燃油供油快关阀

关

关

7

回油快关阀

关

关

8

回油手动门

开

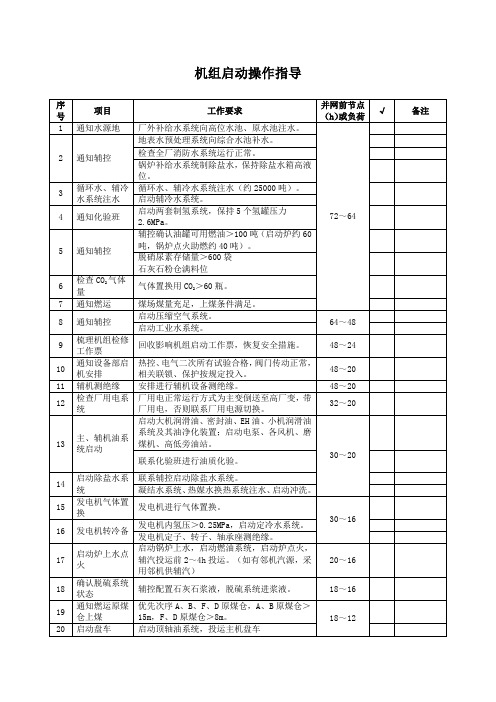

1000MW机组启动操作指导

序号

项目

工作要求

并网前节点

(h)或负荷

√

备注

1

通知水源地

厂外补给水系统向高位水池、原水池注水。

72~64

2

通知辅控

地表水预处理系统向综合水池补水。

检查全厂消防水系统运行正常。

锅炉补给水系统制除盐水,保持除盐水箱高液位。

5

循环水、辅冷水系统注水

循环水、辅冷水系统注水(约25000吨)。

32~20

17

主、辅机油系统启动

启动大机润பைடு நூலகம்油、密封油、EH油、小机润滑油系统及其油净化装置;启动电泵、各风机、磨煤机、高低旁油站。

30~20

联系化验班进行油质化验。

18

启动除盐水系统

联系辅控启动除盐水系统。

凝结水系统、热媒水换热系统注水、启动冲洗。

19

发电机气体置换

发电机进行气体置换。

30~16

20

64~48

启动工业水系统。

13

梳理机组检修工作票

回收影响机组启动工作票,恢复安全措施。

48~24

14

通知设备部启机安排

热控、电气二次所有试验合格,阀门传动正常,相关联锁、保护按规定投入。

48~20

15

辅机测绝缘

安排进行辅机设备测绝缘。

48~20

16

检查厂用电系统

厂用电正常运行方式为主变倒送至高厂变,带厂用电,否则联系厂用电源切换。

37

启动风烟系统

锅炉30~40%吹扫风量。

12~10

38

建立炉前油循环

炉前油系统注油时应缓慢。做燃油泄漏试验、

39

锅炉点火

空预器投连续吹灰。

电气设备检查卡2

发电机保护装置

3

发电机各保护连接片

4

与汽机大连锁试验

5

与灭磁开关连锁

班组: 检查人: 值长:

4

测发电机定子绕组绝缘合格。

5

测发电机转子绕组绝缘合格。

6

发电机冷却系统正常,各路进出水阀门位置正确,室内无积露现象。

励 磁 回 路

1

励磁屏内交、直流小开关

2

励磁屏内各熔断器

3

三相交流进线刀闸

4

灭磁开关及指示灯

5

A、B通道励磁装置控制器及转换开关

6

励磁屏冷却风机

发 电 机 保 护 屏

1

发电机保护屏后各小开关

电气设备检查卡

(发电机本体及电子间)

检查时间: 年 月 日 时至 时

执行情况

设备名称

序号

检 查 内 容

起前

运行停后Leabharlann 发 电 机 本 体1

发电机各部位温度表指示正常。

2

发电机两侧滑环上的碳刷及接地碳刷应接触良好,刷辫刷卡完整,电刷框内无摇动、卡位、跳动、破裂等现象,压簧压力均匀。

3

发电机各窥视孔查看端部绕组无异常。

2×1000MW机组燃油系统设计

jc,c ̄ e u efe ss m d s nadasc t rcs a cl r e up n e c o n d pe et a idot h l yt ei n s i e poes n iay q imet l t na dao t t u e g oad l se i d

另一 台锅 炉 低 负 荷稳 燃 用 油量 , 3台供 油 泵 均 配 防 爆 电动机 , 中 1台供 油泵 配变频 防爆 电动机 , 锅 其 随 炉负 荷调 节供 油 量 , 到 节 油 的 目的 。每 台 供 油 泵 达 前都设 有 1台滤 油 器 。考 虑 扩 建 的 可 能 , 锅 炉供 在 油管 上 留有接 口 , 并预 留阀门 , 门另 一侧 用法 兰 盖 阀

一

回油 系统 采用 双 母 管 回油管 路 , 台机 组各 设 两 路 回油管 路接 至 2台 1 0 油 罐 , 虑 二期 扩 0m 0 考

建 的可能 , 二期 工 程 的 回油 管 道 接 至 一期 工 程 锅 炉 回油管 道 , 在一 期工 程锅 炉 回油管 道上 留有 接 口, 并

油泵 升压 后 , 至 炉 前 供 油 母 管 , 至锅 炉 的每 层 送 接

油枪 。

墙2 4只 , 三层 , 层 8只 , 墙 2 分 每 后 4只 , 三 层 , 分 每

层 8只 , 中后墙 最 下 层 8只 油枪 为微 油 点 火 用 油 其

( ) 动锅 炉供 油 系统 设 2台 离 心式 启 动供 油 2启

泵, 1台运行 、 1台备 用 , 机 组 建设 调 试 及 点 火 时 , 在 为启 动锅 炉提供 燃 油 。

4 3 回 油 系统 .

枪 , 只大油 枪 出力 约 1 1th 单 只 微 油 点 火 用 油 单 . / ,

锅炉压缩空气系统投运前检查卡(冷备转热备

检查任务:锅炉压缩空气系统投运前检查卡(冷备转热备)编号:发令人:时间受令人:时间检查开始时间检查结束时间序号检查内容检查情况1 检查压缩空气系统检修工作结束,工作票已经收回,安全措施已经拆除,现场已经清理干净2确认空压机出口至储气罐出口管路畅通,入口空气过滤器无堵塞现象3 检查空压机油气分离器内油位正常(在上下限之间)油质合格4 通知电气人员检查电动机绝缘合格后送上动力和控制电源,检查就地控制柜面板上“电源”、“低压正常”、“高压柜就绪”指示灯点亮。

5 检查空压机冷却水进、回水门开启,冷却水正常。

6检查空压机有关电气、热工的保护经校验合格,并已投入,确认各表计正常。

7 检查确认无报警和跳闸信号存在。

8检查空压机盘柜内“允许合闸/禁止合闸”钥匙置于“允许合闸”位置。

9 检查各部分(电厂根据本厂设备情况详细列出)冷凝水已经排除干净。

10 检查空压机“事故分闸”和“EMERGENCE STOP”按钮已复位。

11 检查确认空压机各项参数设置正确12 检查各冷却风扇、散热片完好,无积灰、堵灰现象。

13 检查空压机、干燥净化装置整体无异常,引线及接地线良好,地脚螺栓不松动。

14 检查电机靠背轮联接良好,安全固定,防护罩安装良好,附近无妨碍运转的其他杂物。

15 检查各部螺丝、销钉等部件联接完好,无折断、松动现象。

16 检查储气罐支承﹑支座﹑混凝土基础﹑干燥机接地螺栓﹑紧固螺栓等等各紧固部件要求紧固松动﹑无移位。

17 检查系统的所有(电厂根据本厂设备情况详细列出)防护装置和安全附件(安全阀、压力表、温度)应处于完好状态序号检查内容检查情况18 检查各管道支架牢固可靠19 机房照明良好,没有放置易燃易爆品。

检查人:复查人:值长:经检查此票为票发现问题:12已向提出整改。

检查人:年月日备注:。

炉前系统及化学清洗总结

炉前系统及化学清洗总结编写:年月日审核:年月日批准:年月日1概述国电泰州电厂二期扩建机组是迫于国家能源短缺和面临的巨大环境压力,为节能减排和提高机组的转换效率需要而设计的世界首台超超临界“二次再热”1000MW机组。

二次再热机组相对于一次再热机组而言,锅炉热力系统更加复杂,水汽在受热面及系统中的流程更长,不良的水工况将严重影响二次再热机组的效率和安全经济运行。

因此采用合理的化学清洗工艺和清洗范围可以除去机组设备、金属管道在制造、加工、储运、安装过程中产生的氧化物、油脂和杂物,不但可以提高系统的清洗效果,也能达到改善机组启动时的汽水品质的目的。

1.1清洗介质的选择目前,超超临界机组最常用的清洗介质主要有EDTA、柠檬酸和复合酸。

在本次化学清洗方案制定过程中,经过专业技术人员认真研究和比较,最终选定复合酸(即乙醇酸:甲酸=2:1)清洗工艺。

之所以选择该工艺,主要有以下原因:1.1.1复合酸属于小分子有机酸,清洗高参数机组的效果安全可靠;而且容易分解,清洗废液容易处理。

1.1.2复合酸属于液态药品,药品添加方便、不易带入杂质。

1.1.3复合酸清洗过程控制更加简单,不需要调节pH值。

1.1.4复合酸溶垢能力强,且不易产生有机酸铁沉淀。

1.1.5复合酸经济性比EDTA好很多,与柠檬酸相当。

1.2清洗动力选择因该机组未设计电动给水泵,汽动给水泵与前置泵为连轴泵。

为了满足本次化学清洗的冲洗效果和清洗流速。

采用凝结水泵作为水冲洗、过热器大流量冲通和碱洗的主要动力;利用两套(500吨/小时,额定压力为1.5MPa)临时清洗平台作为酸洗的循环动力,同时利用锅炉炉水循环泵增加锅炉本体的清洗流速。

1.3清洗范围本次清洗范围确定的原则为最大范围清洗。

凝汽器、高加汽侧和低加汽侧只参加碱洗,凝结水、给水、锅炉本体、过热器等均参加碱洗和复合酸清洗。

具体清洗范围如下:1.3.1碱洗范围凝汽器汽侧,除盐水精处理旁路、轴封加热器水侧及旁路、疏水冷却器水侧及旁路、#10、#9低压加热器水侧及旁路、低温省煤器水侧及旁路、#8、#7低压加热器汽侧\水侧及旁路,#6低压加热器汽侧\水侧及旁路、1/2除氧水箱、低压给水管道、给水再循环管道、#4、#4、#2、#1高压加热器(A\B侧)汽侧、水侧及旁路、省煤器、水冷壁、启动分离器、过热器系统,水容积约2200m3。

启炉前阀门检查卡

年月日

班长:

检查人:

阀门名称

阀门位置

检查情况

阀门名称

阀门位置

检查情况

蒸汽系统

燃油系统

主蒸汽电动门

开

1#滤网前后手动一、二次门(油泵房内)

开

主蒸汽旁路手动门

关

2#滤网前后手动一、二次门(油泵房内)

开

主蒸汽隔离电动门

开

1#燃油泵进出口手动门(油泵房内)

开

对空排汽手动门

开

2#燃油泵进出口手动门(油泵房内)

关

对空排汽电动门

开

燃油泵出口母管手动门(油泵房内)

开

炉顶各空气门

开

燃油至导油炉手动门(油泵房外)

关

给水系统

燃油至160T/H炉手动门(油泵房外)

开

给水手动总门

开

160T/H炉回油总门(油泵房外)

开

给水电动总门

开

炉前燃油进油手动门

开

主给水电动一次门

开

炉前燃油回油手动门

开

主给水手动二次门

开

炉前燃油回油调节门

关

一次风机冷却水进水手动门

开

给水电动门前后放水门

关

一次风机冷却水回水手动门

开

定排总门

关

二次风机冷却水进水手动门

开

前墙水冷壁下联箱右定排一、二次手动门

关

二次风机冷却水进水手动门

开

下降管左定排手动一、二次门

关ቤተ መጻሕፍቲ ባይዱ

1#返料风机冷却水进水手动门

开

下降管右定排手动一、二次门

关

1#返料风机冷却水回水手动门

开

右水冷壁下联箱定排一、二次手动门

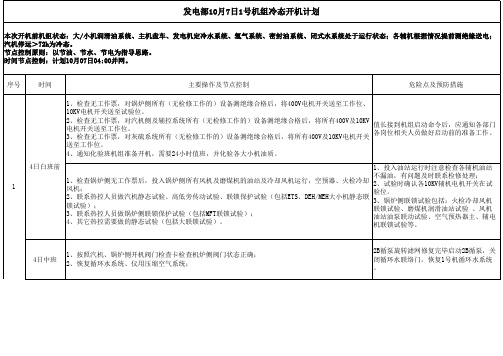

1000MW机组冷态开机计划

9

1、高压缸预暖(高压调节级后内壁金属温度>150℃时,此项不执行)。 06日11:00 2、空预器人孔门封堵,启动空预器。

10

1、联系灰硫运行,锅炉准备点火,投入电除尘第二、四电场运行,启动一台浆液循环泵运行,投入湿 除水系统; 06日13:00 2、联系化学运行,锅炉准备点火,水质合格后,投入凝结水精处理装置的高速混床运行; 3、投入空预器连续吹灰,炉膛烟温探针、火焰电视投运。 1、启动风烟系统前通知灰硫运行投入锅 炉电除尘电场及脱硫系统; 2、恢复炉前油系统时需将一号炉回油调 门关闭置手动位,防止引起二号炉燃油压 力波动,根据情况启动备用油泵运行。 1、炉膛吹扫完成后,在投入大油枪的同 时启动一次风机运行,然后依次投入微油 枪运行,暖F磨煤机,待磨煤机启动条件 满足后及时投入磨煤机运行,撤出大油 枪; 2、锅炉点火后,注意检查油枪是否漏油 、油枪雾化是否良好,为及时投运F磨煤 机做准备; 3、点火前投入空预器连续吹灰; 4、再热蒸汽起压后,投入2号高加。 5、F磨投入后加强石子煤排放,半小时排 放一次。

11

06日13:30

1、启动脱硝稀释风机、引风机、送风机、一次风机运行、密封风机; 2、炉膛吹扫完成后恢复炉前油系统。

12

1、投入F磨煤机暖风器疏水; 06日14:00 2、锅炉点火,投入12只大油枪及微油枪烧参数; 3、锅炉点火后,立即投入第二台浆液循环泵。

13

06日16:00 1、锅炉热态冲洗。

发电部10月7日1号机组冷态开机计划

本次开机前机组状态:大/小机润滑油系统、主机盘车、发电机定冷水系统、氢气系统、密封油系统、闭式水系统处于运行状态;各辅机根据情况提前测绝缘送电; 汽机停运>72h为冷态。 节点控制原则:以节油、节水、节电为指导思路。 时间节点控制:计划10月07日04:00并网。

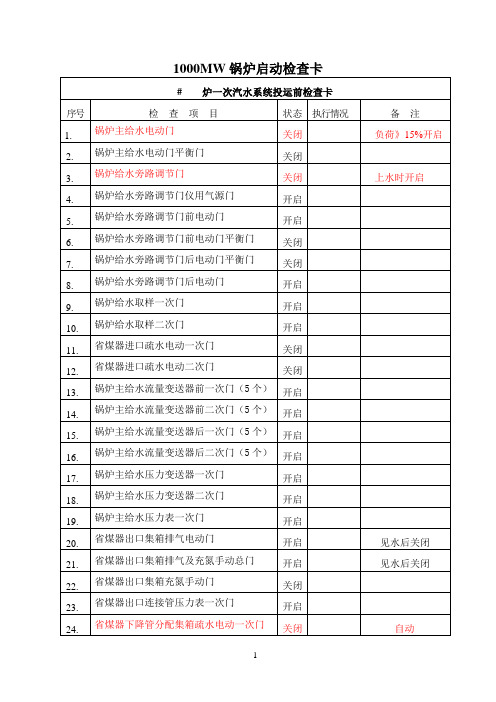

1000MW锅炉一次汽水系统阀门检查卡

见水后关闭

43.

水冷壁出口混合集箱排气电动门

开启

见水后关闭

44.

水冷壁出口混合集箱充氮手动门

关闭

45.

低过出口混合集箱排气及充氮手动总门

开启

见水后关闭

46.

低过出口混合集箱排气电动门

开启

见水后关闭

47.

低过出口混合集箱充氮手动门

关闭

48.

屏过A侧进口#1安全阀

完整

49.

屏过A侧进口#2安全阀

完整

自动

175.

大气疏水扩容器底部放水一次门

关闭

176.

大气疏水扩容器底部放水二次门

关闭

177.

冷凝水箱压力表一次门

开启

178.

冷凝水箱水位计汽侧门(3个)

开启

179.

冷凝水箱水位计水侧门(3个)

开启

180.

冷凝水箱平衡容器汽侧门

开启

181.

冷凝水箱平衡容器水侧门

开启

182.

冷凝水箱底部放水一次门

关闭

183.

关闭

自动

152.

BCP泵暖管管路逆止门前手动门

开启

153.

BCP泵暖管管路逆止门后手动门

开启

154.

361阀暖管管路手动总门

开启

155.

361 A阀暖管管路进口手动门

开启

156.

361 A阀暖管管路出口手动门

开启

157.

361 B阀暖管管路进口手动门

开启

158.

361 B阀暖管管路出口手动门

开启

159.

73.

末过出口集箱B侧压力变送器一次门(3个)

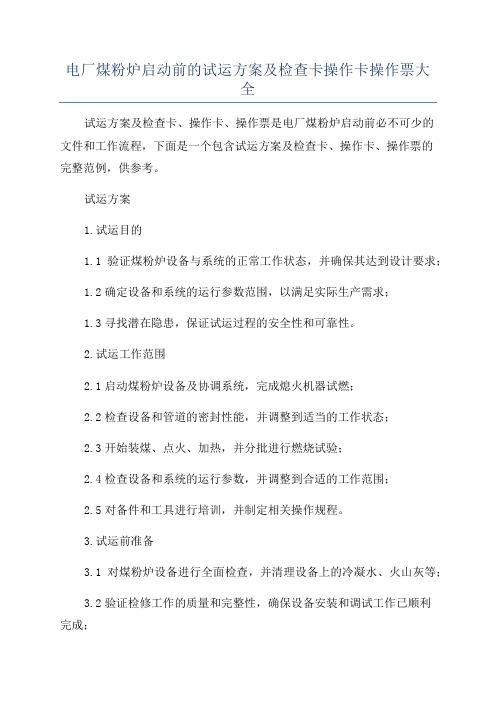

电厂煤粉炉启动前的试运方案及检查卡操作卡操作票大全

电厂煤粉炉启动前的试运方案及检查卡操作卡操作票大全试运方案及检查卡、操作卡、操作票是电厂煤粉炉启动前必不可少的文件和工作流程,下面是一个包含试运方案及检查卡、操作卡、操作票的完整范例,供参考。

试运方案1.试运目的1.1验证煤粉炉设备与系统的正常工作状态,并确保其达到设计要求;1.2确定设备和系统的运行参数范围,以满足实际生产需求;1.3寻找潜在隐患,保证试运过程的安全性和可靠性。

2.试运工作范围2.1启动煤粉炉设备及协调系统,完成熄火机器试燃;2.2检查设备和管道的密封性能,并调整到适当的工作状态;2.3开始装煤、点火、加热,并分批进行燃烧试验;2.4检查设备和系统的运行参数,并调整到合适的工作范围;2.5对备件和工具进行培训,并制定相关操作规程。

3.试运前准备3.1对煤粉炉设备进行全面检查,并清理设备上的冷凝水、火山灰等;3.2验证检修工作的质量和完整性,确保设备安装和调试工作已顺利完成;3.3对煤粉炉相关的管道进行压力测试和泄漏检查,并记录测试结果;3.4检查并记录煤粉炉的工作参数,如温度、压力、流量等;3.5对操作人员进行培训,熟悉设备的启停流程,了解紧急情况处理方法;3.6编制试运方案,并组织相关人员进行方案解读和讨论。

4.试运过程4.1根据试运方案操作,启动煤粉炉设备及相关系统;4.2检查设备和管道的压力、温度、流量等工作参数,确保其在正常范围内;4.3开始装煤流程,确认煤粉炉无异常现象,并记录实时数据;4.4进行小范围试燃,观察燃烧情况,记录各项参数;4.5逐渐增加燃烧负荷,记录并分析各工况下的工作参数;4.6对设备进行功能测试,如排烟、倒送风、炉墙喷水等;4.7根据试运过程中的数据和观测结果,不断调整相关参数和设备状态;4.8结束试运过程,开始正式操作前的准备工作,如设备清洗、消耗品补充等。

5.试运结束5.1汇总试运期间收集到的数据和观测结果,形成试运报告;5.2对试运报告进行总结和分析,提出改进意见和措施;5.3进行试运总结会议,与相关部门和人员进行交流与沟通;5.4根据试运结果,对设备和系统进行调整和维护;5.5对试运过程中遇到的问题进行归纳和总结,作为经验教训。

锅炉房点检卡

目视 没有明显的异常声音 耳听 目视 地脚螺丝无松动,没有明显的振动,最高 耳听 振幅不超过100 目视 没有明显的异常声音 耳听 目视 目视 目视 目视 耳听 鼻嗅 目视 油窗油位清晰可见,油位在1/2--2/3以 内 前后温度计完整,轴承温度最高不超过60 ℃ 冷卻水量充足,供排水管暢通,没有泄漏 和溢出等情况 前后端盖,放油孔,轴承座上盖结合处没 有漏油情况 无异音,无焦味,温度不超过65℃ 没有杂物,放油孔畅通,油窗玻璃清洗干 净 轴承座上没有任何杂物,没有油污和积 灰,设备见原颜色

目视 视线清楚,无积碳 目视 保温层良好,铸铁件无应力变形,开关灵 活,严密

目视 受热面无脱落,无裂纹,无结焦 目视 目视 目视 无脱焊,无渗漏,升降灵活,刻度准确 定期排污,连接件密封良好,无垢体堵 塞,开关灵活,无卡阻 外壳玻璃板上无灰尘、水垢等杂物;光线 充足,温度清晰可见

补水泵

耳听 鼻嗅 无异音,无焦味,温度不超过65℃ 触摸 目视 无振动、无裂痕、声音均衡 目视 无飞溅 目视 灵活无卡阻;无损坏;无泄漏 目视 无异音,振幅小于0.5mm,符合油尺标准, 耳听 无泄露 目视 无烧毁, 目视 油位保持在2/3,螺栓无松动 目视 无振动,无异音 耳听 目视 温度≤60°,螺丝紧固 目视 无磨损,无异音,轴承端盖温度<60℃定期 填加润滑脂

引风 机

清洁 调节百叶窗 异音 连接螺母 异音 防护罩 联轴器 间隙

目视

1识 点检标识 点检标识 点检标识 点检标识 点检标识

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

炉前燃油系统——标准检修项目作业卡

19J油系

统管道检查

1.每次检修均应对油系统进行定期定点测量内外壁厚度,以便掌握油系统管道腐蚀减薄趋势。

2.油系统检修工作完毕应进行密封性能校验,一般采用水压或蒸汽严密性试验。

1.对油系统弯管、放油管及管座,检查记录齐全。

2.油系统管道严密性试验,试验压力为油系统最高工作压力。

3.6年进行一次超压试验,试验压力为系统设计压力的1.25倍。

炉前燃油系统

电磁阀检修

1.检查阀体密封结合面情况,有否麻点等缺陷,损坏处应酌倩修复或更换备件。

2.测量检查阀体内径尺寸。

3.测量球体外形尺寸。

4.仔细测量球面密封圈。

5.两球面密封圈与球体组装后,用手动开启、关闭,重点检查阀门关闭的情况。

6.阀门组装完毕,进行手动操作试验,

接上电磁执行机构,进行冷态调试,检查阀门开关倩况。

3.阀杆表面光滑,无纵向丝槽、腐蚀、损伤,阀杆弯曲度小于1%。

4.阀体无气孔、夹渣,阀门自密封完整,密封件形状和内在质量良好,压紧力符合有关规定要求。四合环与阀壳轴向有适量的间隙。

5.填料盖内外圈应光滑,填料座内圆光滑,压盖螺钉完狴。填料应错缝压垫,一般错缝为120°~180°,填料松紧容

工艺要点

质量要求

炉前燃油系统

油系统阀门解体检修

1.阀门解体检修及校验。检修后应进行水压试验。

2.阀芯、阀座研磨。

3.检查阀杆表面。

4.检查内外阀体壁与自密封情况,检查四合环与阀壳轴向的间隙。

5.检查压盖

1.阀门水压试验压力应为系统最高工作压力。

2.阀芯、阀座应光洁、平整,无裂纹、凹槽、横丝及麻点,水压试验严密不漏。

炉前燃油系统

l9.4蒸汽冲洗系统及伴热系统捡修

火力发电厂EH油箱检修工序卡

风险控制措施:

办理热力机械一种工作票。

工作负责人对工作班成员进行安全、技术交底。

工作前必须核对安全措施。

□1.1标准化作业现场布置。

□1.2 工具准备齐全。

2.系统检查

□2.1检查温度元件进行检查。

□2.2检查变送器测量是否准确。

□2.3检查液位测量知否准确。

□2.4检查电缆槽盒、穿线管有无破损及缺失。

□2.5控制柜及热工元件清扫干净,接线紧固,接头紧固。

质检点

1-W2

第4页

□2.6开关检查:检查开关动作是否正常,对EH油压力开关及液位开关进行拆除检查;

质检点

2-W2

第4页

□2.7阀门试验:对EH油系统调门进行试验。

质检点

3-W2

第4页

□2.8阀门试验:

试验人:

2.1温度元件测量准确、接线牢固。

2.2热控变送器、液位测量准确。

EH油控制系统检修工序卡

编写:

日期:

一、修前准备卡

人 员 准 备

序号

工 种

工作组人员姓名

检查结果

备 注

1

工作班成员

4

工作班成员

工具、备件、材料准备

序号

名称型号

数量及单位

检查结果

备 注

1

毛刷

2寸2把

2

一字螺丝刀

1把

3

十字螺丝刀

1把

4

万用表

1块

□

5

破布

2块

□

6

检修标准化皮子

1块

□

□检查标准:就地接线盒及热工元件干净整洁、接线牢固、电缆槽盒无缺失且固定牢固、穿线管无破损。

超超临界1000MW机组直流锅炉的调试及运行

38超超临界1000MW 机组直流锅炉的调试及运行胡志宏1,刘福国1,王 军2,李 铁2,井绪成3,梁茂春31.山东电力研究院,山东济南 2500022.东方锅炉(集团)股份有限公司,四川自贡 6430013.邹县发电厂,山东邹城 273522[摘 要] 介绍了邹县发电厂2台超超临界1000M W 机组直流锅炉调试特点和运行情况,并对调试过程中存在的油枪冒黑烟,煤粉中含有大颗粒,一次风管积粉等问题进行了分析,提出了解决办法并予以实施。

机组投产后,运行稳定,可靠性高,调峰能力强,2台锅炉效率分别达到94.43%和94.83%,高于合同保证值93.8%。

[关 键 词] 超超临界;1000M W 机组;直流锅炉;调试;锅炉效率[中图分类号] T K229.5+4;TK227[文献标识码] A[文章编号] 1002 3364(2009)05 0038 04[DOI 编号] 10.3969/j.issn.1002 3364.2009.05.038COMMISSIO NING AND OPERATION OF 1000MW ULTRA SUPERCRITICALONCE THROUGH BOILERSHU Zhi hong 1,LIU Fu guo 2,WA NG Jun 2,LI T ie 2,JING Xu cheng 3,LIA NG M ao chun 31.Sh andong Electric Pow er Research Ins titu te,Jinan 250002,Shandong Province,Chin a2.Don gfang Boiler (Grou p)Co.Ltd.,Zigon g 643001,Sichuan Province,Chin a3.Sh andong Zou xian Pow er Plan t,Jining 273522,Shandong Province,Chin aAbstract:Comm issio ning pro cess and operational perfo rmance of 1000M W ultr a supercritical Boilers of Zo ux ian Pow er Plant is introduced in detail.Pro blems in the process are analy sed and the solutio ns are put forw ard.T he ex perience may serve as a r eference for commissioning boilers of the same ty pe.Key words:ultra supercritical,once through bo iler,com missioning,o peratio nal performance作者简介: 胡志宏(1970 ),男,山东滕州人,博士,高级工程师,主要从事锅炉试验研究和性能优化工作。

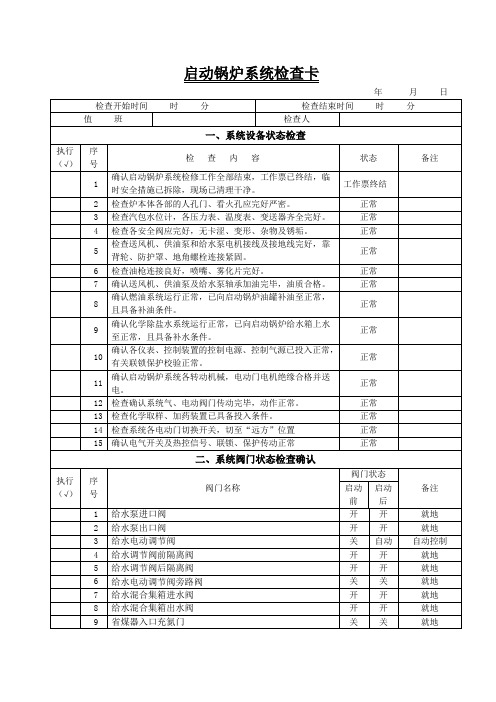

01启动锅炉系统检查卡

开就地Biblioteka 71油枪2进油隔离阀

开

开

就地

72

油枪2回油隔离门

开

开

就地

73

油枪2回油手动调节门

开

开

就地

74

回油电动调节门

关

开

自动控制

75

回油调节门前隔离门

开

开

就地

76

回油调节门后隔离门

开

开

就地

77

回油调节门旁路门

关

关

就地

78

回油至油罐隔离门

开

开

就地

79

补油至油罐隔离门

关

关

补油时开

80

油罐放油手动隔离门

关

关

开

投油时开

61

进油电磁阀2

关

开

投油时开

62

进油电磁阀1后隔离阀

开

开

就地

63

进油电磁阀1前隔离阀

开

开

就地

64

进油电磁阀2后隔离阀

开

开

就地

65

进油电磁阀2前隔离阀

开

开

就地

66

进回油循环一次隔离阀

开

关

就地

67

进回油循环二次隔离阀

开

关

就地

68

油枪1进油隔离阀

开

开

就地

69

油枪1回油隔离门

开

开

就地

70

油枪1回油手动调节门

放油时开

81

82

83

84

85

86

87

关

就地

15

省煤器出口集箱放气门

电厂锅炉检查卡、试验卡、操作票(模板)

锅炉检查卡、试验卡、操作票目录一、检查卡1.锅炉启动前锅炉本体检查卡………………………………………1-22.锅炉启动前锅炉阀门、风门、挡板位置检查卡…………………3-53.锅炉启动前锅炉热工仪表及控制设备检查卡……………………6-64.锅炉启动前锅炉转动机械设备检查卡……………………………7-75.锅炉启动前锅炉风烟系统检查卡…………………………………8-86.锅炉启动前锅炉辅助系统和辅助条件检查卡……………………9-97.检查任务:锅炉启动前锅炉新装与大修后现场条件检查卡… 10-108.引风机启动前检查卡(冷备转热备)…………………………11-119.高压流化风机启动前检查卡(冷备转热备)…………………12-1210.一次风机启动前检查卡(冷备转热备)………………………13-1311.二次风机启动前检查卡(冷备转热备)………………………14-1412.锅炉压缩空气系统投运前检查卡(冷备转热备)……………15-1613.锅炉点火油系统投运前检查卡(冷备转热备)………………17-1714.锅炉排渣系统投运前检查卡(冷备转热备)…………………18-1815.锅炉输灰空气系统投运前检查卡(冷备转热备)……………19-1916.锅炉布袋除尘器投运前检查卡(冷备转热备)………………20-2017.锅炉取、上、给料系统投运前检查卡(冷备转热备)……21-22二、试验卡1.锅炉启动前阀门传动试验卡…………………………………23-232.锅炉MFT保护试验卡…………………………………………24-253.锅炉OFT保护试验卡………………………………………26-264.锅炉引风机联锁保护试验卡………………………………27-275.锅炉一次风机联锁保护试验卡……………………………28-286.锅炉二次风机联锁保护试验卡……………………………29-297.锅炉高压流化风机联锁保护试验卡(以#1为例)………30-318.锅炉汽包水位联锁保护试验卡……………………………32-329.锅炉集汽集箱排气阀动作保护试验卡……………………33-3310.锅炉取料机联锁保护试验卡………………………………34-3411.锅炉螺旋给料机联锁保护试验卡…………………………35-3512.锅炉螺旋给料机出口(进口)气动阀联锁保护试验卡……36-3613.锅炉冷渣机联锁保护试验卡………………………………37-3714.锅炉油枪、点火枪推进试验卡……………………………38-3815.锅炉点火枪打火、油枪雾化试验卡…………………………39-3916.锅炉流化试验、布风板均匀性试验卡………………………40-4017.锅炉水压(含超水压)试验卡……………………………41-42三、操作票1.锅炉反冲洗操作票…………………………………………43-442.锅炉启动操作票(热备转运行)……………………………45-483.锅炉热态启动操作票(扬火)………………………………49-504.锅炉压火操作票……………………………………………51-515.锅炉停炉操作票………………………………………………52-536.锅炉压缩空气系统热备转运行(投运)……………………54-547.锅炉点火油系统热备转运行(投运)………………………55-558.锅炉布袋除尘器热备转运行(投用)……………………56-569.锅炉输灰系统热备转运行(投运)………………………57-5710.锅炉排渣系统热备转运行(投运)………………………58-5811.锅炉引风机热备转运行……………………………………59-5912.锅炉高压流化风机热备转运行……………………………60-6013.锅炉一次风机热备转运行…………………………………61-6114.锅炉二次风机热备转运行…………………………………62-6215.锅炉二次风机运行转冷备…………………………………63-6316.锅炉一次风机运行转冷备…………………………………64-6417.锅炉高压流化风机运行转冷备……………………………65-6518.锅炉引风机运行转冷备……………………………………66-6619.锅炉布袋除尘器(含输灰系统)停用操作票……………67-6720.锅炉冷渣器运行转冷备(停运)…………………………68-6821.锅炉链斗输渣机运行转冷备(停运)……………………69-6922.空压机运行转冷备(停运)………………………………70-7023.压缩空气系统风冷干燥机运行转冷备(停运)…………71-7124.锅炉汽包水位计冲洗操作票………………………………72-7225.锅炉汽包水位计投用操作票………………………………73-7326.锅炉汽包水位计解列操作票(停用)……………………74-7427.锅炉连排投用操作票………………………………………75-7528.锅炉连排解列操作票(停用)……………………………76-7629.锅炉定排操作票…………………………………………77-77。

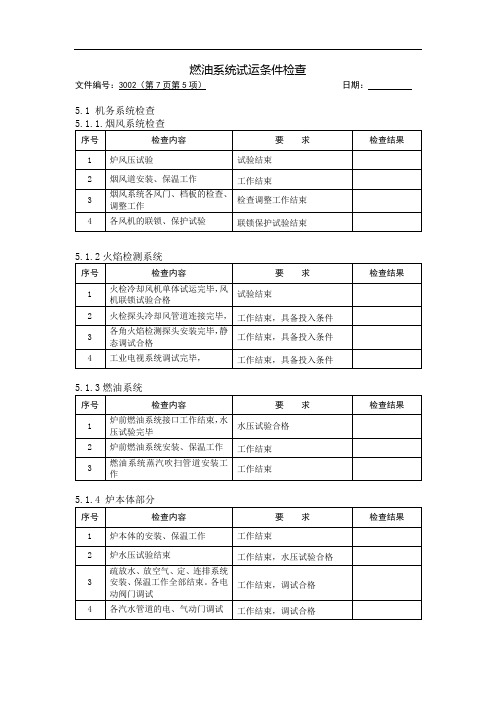

3002锅炉燃油系统试运检查表

3

送风机(A/B)的启动条件、跳闸条件、程启、程停

试验完成

5.2.3DAS系统静态试验

序号

检查内容

要求

检查结果

1

DAS系统静态试验完毕

试验完成

5.2.4空预器密封间隙自动调整装置调好

序号

检查内容

要求

检查结果

1

空预器密封间隙自动调整装置

调试完成

5.2.5保安电源具备投运条件

序号

检查内容

要求

检查结果

工作结束,调试合格

5

炉本体膨胀系统,经各方联合检查,确认无妨碍膨胀。各膨胀指示器完备,并调整到零位

工作结束,检查合格

6

炉本体各处梯子、平台、栏杆完整,照明充足,炉本体清理干净

工作结束

7

炉酸洗结束后,汽包内部清理干净,汽包封闭。

验收签证

8

各水位计安装完好,水位电视调试完毕。锅炉已上水至可见水位并完成冷态水冲洗

工作结束,水位计具备投入条件

9

炉水取样、加药系统安装

工作结束

10

给水、减温水、事故放水系统安装完毕。各电、气动阀门调试完毕。

调试完毕,检验合格

11

炉本体各人孔门、检查孔门完备,并封闭

工作结束

5.1.5除灰、渣系统

序号

检查内容

要求

检查结果

1

炉底渣斗(包括炉底水封)安装、保温

工作结束

2

刮板捞渣机单体试转

生产试运准备工作就绪,操作人员配齐并经培训考试合格。运行规程,系统图经审批,运行工具备妥,运行日志备好

工作结束

2

准备必要的检修工具和材料

工作结束

3

试运用的化学药品、材料准备好,准备充足的化学水和燃油

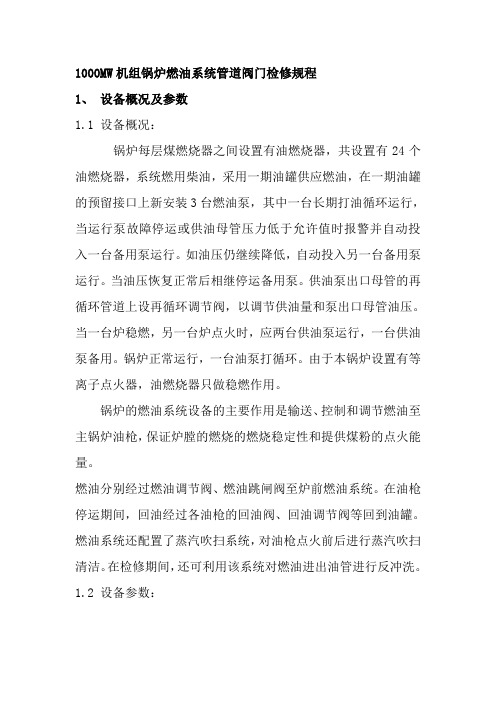

1000MW机组锅炉燃油系统管道阀门检修规程

1000MW机组锅炉燃油系统管道阀门检修规程1、设备概况及参数1.1 设备概况:锅炉每层煤燃烧器之间设置有油燃烧器,共设置有24个油燃烧器,系统燃用柴油,采用一期油罐供应燃油,在一期油罐的预留接口上新安装3台燃油泵,其中一台长期打油循环运行,当运行泵故障停运或供油母管压力低于允许值时报警并自动投入一台备用泵运行。

如油压仍继续降低,自动投入另一台备用泵运行。

当油压恢复正常后相继停运备用泵。

供油泵出口母管的再循环管道上设再循环调节阀,以调节供油量和泵出口母管油压。

当一台炉稳燃,另一台炉点火时,应两台供油泵运行,一台供油泵备用。

锅炉正常运行,一台油泵打循环。

由于本锅炉设置有等离子点火器,油燃烧器只做稳燃作用。

锅炉的燃油系统设备的主要作用是输送、控制和调节燃油至主锅炉油枪,保证炉膛的燃烧的燃烧稳定性和提供煤粉的点火能量。

燃油分别经过燃油调节阀、燃油跳闸阀至炉前燃油系统。

在油枪停运期间,回油经过各油枪的回油阀、回油调节阀等回到油罐。

燃油系统还配置了蒸汽吹扫系统,对油枪点火前后进行蒸汽吹扫清洁。

在检修期间,还可利用该系统对燃油进出油管进行反冲洗。

1.2 设备参数:序号名称规格量1 供油母管φ159×82 回油母管φ57×43 蒸汽管道φ89×44 回油快关阀PN6.4 2″ 15 油角阀PN6.4 1″246 吹扫阀PN6.4 DN15 247 进油快关阀PN6.4 4″ 18 安全阀PN64 DN50 19 手动截止阀 PN6.4DN150 J41H-64-150810 截止阀 PN6.4 DN25 J41H-64-257811 手动截止阀 PN4.0DN80 J41H-40-80212 截止阀 PN6.4 DN50 J41H-64-501613 止回阀 PN6.4DN50 H41Y-64-50514 止回阀 PN6.4DN25 H41Y-64-2524名称规格量序号1 15 进油调节阀 PN6.42、检修类别及检修周期说明:检修类别为A、C级检修。

9、加热炉烧火间巡回检查操作卡(一般操作卡)

一般操作卡

风险提示

火灾、爆炸。

①注意保持烧火间通风良好,否则油气在封闭空间内聚集到一定浓度,会产生火灾、爆炸;

②如果烧火间烧天然气,当除油器跑油、外输气带油时,应立即关闭去烧火间燃料阀,防止因管线带油,火咀自动熄火,导致天然气泄漏,发生火灾、爆炸事故。

应急处置

烧火间发生火灾、爆炸,首先关闭给燃料管线供气阀门,然后用二氧化碳、泡沫、干粉灭火器进行扑救。(风险提示①②)

程序与步骤

检查和准备

穿戴劳保用品,带好工用具。

操作

1、检查烧火间油气浓度是否超标,通风是否良好。(风险提示①)

2、检查各管线连接部ቤተ መጻሕፍቲ ባይዱ有无漏气现象。

3、检查加热炉燃烧器燃烧情况,及时调节空气和天然气比例。

4、检查各放空阀门、管线是否有积油、积水或冻结现象。(风险提示②)

5、收拾工用具,做好记录。

备注

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15.

炉前油进油母管溢流阀后截门

开启

16.

炉前油进油母管溢流阀

完整

17.

燃油泄漏试验阀前截止阀

开启

18.

燃油泄漏试验阀

关闭

自动

19.

炉前油进油截止阀

开启

20.

炉前油进油母管压力表一次门

开启

21.

炉前油进油母管蓄能器进油门

开启

22.

吹扫空气进气母管截止阀

开启

23.

供油母管吹扫空气进气截止阀

关闭

24.

开启

44.

A7油枪进油截止阀

开启

45.

A8油枪进油截止阀

开启

46.

B1油枪进油截止阀

开启

47.

B2油枪进油截止阀

开启

48.

B3油枪进油截止阀

开启

49.

B4油枪进油截止阀

开启

50.

B5油枪进油截止阀

开启

51.

B6油枪进油截止阀

开启

52.

B7油枪进油截止阀

开启

53.

B8油枪进油截止阀

开启

54.

C1油枪进油截止阀

关闭

34.

#8炉供油母管截止阀

关闭

35.

四期供油母管预留接口截止阀

关闭

36.

#8炉回油母管截止阀

关闭

37.

四期回油母管预留接口截止阀

关闭

38.

A1油枪进油截止阀

开启

39.

A2油枪进油截止阀

开启

40.

A3油枪进油截止阀

开启

41.

A4油枪进油截止阀

开启

42.

A5油枪进油截止阀

开启

43.

A6油枪进油截止阀

1000MW锅炉启动检查卡

#炉炉前油系统投运前检查卡

序号

检查项目

状态

执行情况

备注

1.

炉前油进油母管A滤网前截止阀

运行开,备用关

2.

炉前油进油母管A滤网后截止阀

运行开,备用关

3.

炉前油进油母管B滤网前截止阀

运行开,备用关

4.

炉前油进油母管B滤网后截止阀

运行开,备用关

5.

炉前油进油母管流量计前截止阀

开启

开启

97.

B4油枪吹扫空气进气截止阀

开启

98.

B5油枪吹扫空气进气截止阀

开启

99.

B6油枪吹扫空气进气截止阀

开启

100.

B7油枪吹扫空气进气截止阀

开启

101.

B8油枪吹扫空气进气截止阀

开启

102.

C1油枪吹扫空气进气截止阀

开启

103.

C2油枪吹扫空气进气截止阀

开启

104.

C3油枪吹扫空气进气截止阀

开启

开启

88.

A3油枪吹扫空气进气截止阀

开启

89.

A4油枪吹扫空气进气截止阀

开启

90.

A5油枪吹扫空气进气截止阀

开启

91.

A6油枪吹扫空气进气截止阀

开启

92.

A7油枪吹扫空气进气截止阀

开启

93.

A8油枪吹扫空气进气截止阀

开启

94.

B1油枪吹扫空气进气截止阀

开启

95.

B2油枪吹扫空气进气截止阀

开启

96.

B3油枪吹扫空气进气截止阀来自开启129.F4油枪吹扫空气进气截止阀

开启

130.

F5油枪吹扫空气进气截止阀

开启

131.

F6油枪吹扫空气进气截止阀

开启

132.

F7油枪吹扫空气进气截止阀

开启

133.

F8油枪吹扫空气进气截止阀

开启

134.

所有油枪煤火检冷却风门

开启

135.

所有油枪油火检冷却风门

开启

执行值:

检查人:

检查时间:年月日时分~时分

开启

121.

E4油枪吹扫空气进气截止阀

开启

122.

E5油枪吹扫空气进气截止阀

开启

123.

E6油枪吹扫空气进气截止阀

开启

124.

E7油枪吹扫空气进气截止阀

开启

125.

E8油枪吹扫空气进气截止阀

开启

126.

F1油枪吹扫空气进气截止阀

开启

127.

F2油枪吹扫空气进气截止阀

开启

128.

F3油枪吹扫空气进气截止阀

开启

55.

C2油枪进油截止阀

开启

56.

C3油枪进油截止阀

开启

57.

C4油枪进油截止阀

开启

58.

C5油枪进油截止阀

开启

59.

C6油枪进油截止阀

开启

60.

C7油枪进油截止阀

开启

61.

C8油枪进油截止阀

开启

62.

D1油枪进油截止阀

开启

63.

D2油枪进油截止阀

开启

64.

D3油枪进油截止阀

开启

65.

D4油枪进油截止阀

6.

炉前油进油母管流量计后截止阀

开启

7.

炉前油进油母管流量计旁路阀

关闭

8.

炉前油进油母管压力调节阀前截止阀

开启

9.

炉前油进油母管压力调节阀后截止阀

开启

10.

炉前油进油压力调节阀旁路阀

关闭

11.

燃油跳闸阀

关闭

自动

12.

炉前油进油压力调节阀

关闭

13.

炉前油进油压力调节阀仪用气源门

开启

14.

炉前油进油母管溢流阀前截门

开启

66.

D5油枪进油截止阀

开启

67.

D6油枪进油截止阀

开启

68.

D7油枪进油截止阀

开启

69.

D8油枪进油截止阀

开启

70.

E1油枪进油截止阀

开启

71.

E2油枪进油截止阀

开启

72.

E3油枪进油截止阀

开启

73.

E4油枪进油截止阀

开启

74.

E5油枪进油截止阀

开启

75.

E6油枪进油截止阀

开启

76.

E7油枪进油截止阀

105.

C4油枪吹扫空气进气截止阀

开启

106.

C5油枪吹扫空气进气截止阀

开启

107.

C6油枪吹扫空气进气截止阀

开启

108.

C7油枪吹扫空气进气截止阀

开启

109.

C8油枪吹扫空气进气截止阀

开启

110.

D1油枪吹扫空气进气截止阀

开启

111.

D2油枪吹扫空气进气截止阀

开启

112.

D3油枪吹扫空气进气截止阀

炉前油吹扫空气压力表一次门

开启

25.

进油母管前墙放气阀

开启

见油后关闭

26.

进油母管后墙放气阀

开启

见油后关闭

27.

炉前油再循环阀

关闭

28.

炉前油再循环阀仪用气源门

开启

29.

炉前油再循环阀前截止阀

开启

30.

炉前油再循环阀后截止阀

开启

31.

燃油回油流量计前截止阀

开启

32.

燃油回油流量计后截止阀

开启

33.

燃油回油流量计旁路阀

开启

113.

D4油枪吹扫空气进气截止阀

开启

114.

D5油枪吹扫空气进气截止阀

开启

115.

D6油枪吹扫空气进气截止阀

开启

116.

D7油枪吹扫空气进气截止阀

开启

117.

D8油枪吹扫空气进气截止阀

开启

118.

E1油枪吹扫空气进气截止阀

开启

119.

E2油枪吹扫空气进气截止阀

开启

120.

E3油枪吹扫空气进气截止阀

开启

77.

E8油枪进油截止阀

开启

78.

F1油枪进油截止阀

开启

79.

F2油枪进油截止阀

开启

80.

F3油枪进油截止阀

开启

81.

F4油枪进油截止阀

开启

82.

F5油枪进油截止阀

开启

83.

F6油枪进油截止阀

开启

84.

F7油枪进油截止阀

开启

85.

F8油枪进油截止阀

开启

86.

A1油枪吹扫空气进气截止阀

开启

87.

A2油枪吹扫空气进气截止阀