乙醇-水连续精馏筛板塔设计 论文

乙醇-水连续精馏筛板塔的设计

乙醇-水连续精馏筛板塔的设计班级 :姓名:学号:指导教师:时间:2011-8-29——2011-9-9前言精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸气由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸气中转移,蒸气中的难挥发(高沸点)组分不断地向下降液中转移,蒸气愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。

由塔顶上升的蒸气进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸气返回塔中,另一部分液体作为釜残液取出。

精馏塔的工作原理是根据各混合气体的汽化点(或沸点)的不同,控制塔各节的不同温度,达到分离提纯的目的。

化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏操作在化工、石油化工、轻工等工业生产中中占有重要的地位。

为此,掌握气液相平衡关系,熟悉各种塔型的操作特性,对选择、设计和分析分离过程中的各种参数是非常重要的。

要想把低纯度的乙醇水溶液提升到高纯度,要用连续精馏的方法,因为乙醇和水的挥发度相差不大。

精馏是多数分离过程,即同时进行多次部分汽化和部分冷凝的过程,因此可使混合液得到几乎完全的分离。

化工厂中精馏操作是在直立圆形的精馏塔内进行的,塔内装有若干层塔板或充填一定高度的填料。

为实现精馏分离操作,除精馏塔外,还必须从塔底引入上升蒸汽流和从塔顶引入下降液。

可知,单有精馏塔还不能完成精馏操作,还必须有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。

本次设计的筛板塔是化工生产中主要的气液传质设备。

此设计针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程。

本设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、热量衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算,辅助设备的选型,工艺流程图,主要设备的工艺条件图等内容。

分离乙醇—水混合液筛板精馏塔

武汉工程大学邮电与信息工程学院课程设计说明书论文题目:分离乙醇—水混合液筛板精馏塔学号:0842030331学生姓名:赵青专业班级:08级高分子材料与工程03班指导教师:朱薇总评成绩:2011 年6 月16 日目录摘要 (I)Abstract (II)第一章文献综述 (1)1.1课程设计目的与设计要求 (1)1.2课程设计的任务 (1)1.3设计方案的确定 (2)第二章精馏塔设计计算 (7)2.1精馏塔的物料衡算 (7)2.2塔板的确定 (9)2.3精馏塔工艺条件及有关物性参数的计算 (9)2.4精馏塔的塔体工艺尺寸计算 (13)第三章塔板主要工艺尺寸的计算 (16)3.1塔板类型和流动形式 (16)3.2溢流装置计算 (16)3.3塔板布置 (17)3.4筛板的流体力学验算 (19)3.5塔板负荷性能图 (23)第四章附属设备 (30)4.1再沸器(蒸馏釜) (30)4.2塔顶回流冷凝器 (30)4.3管径直径 (30)4.4法兰 (32)4.5人孔 (32)4.6塔高 (32)第五章设计结果汇总 (33)设计小结与体会 (35)致谢 (36)参考文献 (37)附录 (38)摘要本文通过设计筛板精馏塔达到分离乙醇—水二元混合物,需要满足年处理量5.5万吨,原料中乙醇含量46%,塔顶产品要求含乙醇不低于92%,塔底乙醇含量不高于2%,常压操作,泡点进料。

本设计采用连续精馏流程,设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。

该物系属于易分离物系(标况下,的沸点78.2℃),塔釜采用直接蒸汽加热,塔底产品经冷却后送至储罐。

关键词:筛板精馏塔;泡点进料;塔体;塔板AbstractIn this paper, through the design of plate distillation column to achieve separation of ethanol-water binary mixture, we have to satisfy annual handling capacity of 55,000 tons of raw materials in the ethanol content of 46%, the top product requirements ethanol containing not less than 98%, bottom ethanol content no higher than 2%, atmospheric pressure operation, bubble point feed.Continuous distillation process. Design using bubble point feed the raw material liquid through preheater after heated to soak into the Distillation Column. Increased use of the whole tower of steam condensate, and condensate in the bubble point back to the next part of the tower, and the remaining portion of products to the storage tank after cooling. The matter of isolates belonging to the Department (under standard conditions, ethanol boiling point of 78.2℃), tower reactor using direct steam heating, cooling tower bottom products to the storage tank.Key words:sieve plate distillation column; bubble point feed; towertra第一章文献综述1.1课程设计目的与设计要求化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。

乙醇-水筛板精馏塔设计

目录摘要............................................................................................................................................................... i i 第一章绪论 (1)1.1课题背景 (1)1.2 操作流程 (1)1.3课题条件 (2)第二章精馏塔的物料衡算 (3)2.1原料液及塔顶塔釜产品的摩尔分率 (3)2.2原料液及塔顶、塔底产品的平均摩尔质量 (3)2.3物料衡算 (4)第三章塔板数的确定 (4)N的求取 (4)3.1理论板层数T3.2实际板层数的求取 (6)第四章精馏塔的工艺条件计算 (8)4.1操作压力及温度计算 (8)4.2平均摩尔质量及密度计算 (8)4.3液体平均表面张力及粘度计算 (10)第五章精馏塔的塔体工艺尺寸计算 (12)5.1塔径的计算 (12)5.2精馏塔有效高度的计算 (14)第六章塔板主要工艺尺寸的计算 (15)6.1溢流装置计算 (15)6.2塔板布置 (17)第七章筛板的流体力学验算 (18)7.1塔板压降 (18)7.2液面落差 (20)7.3液沫夹带 (20)7.4漏液 (21)7.5液泛 (22)第八章塔板负荷性能图 (23)8.1漏液线 (23)8.2液沫夹带线 (24)8.3液相负荷下限线 (25)8.4液相负荷上限线 (26)8.5液泛线 (26)第九章精馏塔各接管尺寸的计算 (29)9.1接管 (29)9.2塔体总高度 (30)第十章辅助设备 (32)10.1全凝器 (32)10.2再沸器 (33)10.3原料预热器 (33)计算结果一览表 (34)主要符号说明 (35)参考文献 (37)摘要乙醇-水是工业上最常用的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

乙醇-水精馏塔设计

设计题目板式精馏塔设计成绩课程设计主要内容化工原理课程设计是化工原理课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是使学生体察工程实际问题复杂性的初次尝试。

本次课程设计的主要思路及内容是:(1)确定流程方案:根据给定任务,选择操作条件、主体设备,确定精馏流程。

(2)精馏塔工艺计算:确定回流比,对全塔进行物料衡算并计算混合气、液操作温度下的物性参数,计算出气、液体积流量。

(3)塔板的设计计算:确定塔板数,进行塔径初步计算,溢流装置的设计计算,筛板布置、流体力学验算及塔板负荷性能图。

(4)塔附件及附属设备设计:通过计算确定接管、筒体、封头、除沫器、裙座、吊柱、人孔等附件的尺寸及型号,计算出塔总体高度,并对预热器、冷凝器、再沸器等附属设备进行设计。

(5)绘制精馏塔的主体设备装配图和带控制点的工艺流程图,编写设计说明书。

指导教师评语建议:从学生的工作态度、工作量、设计(论文)的创造性、学术性、实用性及书面表达能力等方面给出评价。

签名:年月日化工原理课程设计任务书设计题目:板式精馏塔设计设计时间:2011年12月~2012年1月指导老师:设计任务:年处理35000 吨乙醇-水溶液系统1.料液含乙醇40% ,馏出液含乙醇不少于94 %,残液含乙醇不大于0.05 %2.操作条件;(1)泡点进料,回流比R= 1.5 Rmin(2)塔釜加热蒸汽压力:间接0.2 MPa(表压),直接0.1 MPa(绝压);(3)塔顶全凝器冷却水进口温度20℃,出口温度50 ℃;(4)常压操作。

年工作日300~320 天,每天工作24 h;(5)设备形式(筛板塔、浮阀塔、泡罩塔等)自选;(6)安装地点:合肥。

设计成果:1.设计说明书一份(word2003格式);2.主体设备装配图一张(1#图纸),带控制点工艺流程图(3#图纸)一张(AutoCAD2004格式)。

目录中文摘要 (5)英文摘要 (6)1前言 (7)2概述 (7)2.1化工分离技术 (7)2.2板式塔塔板设计与选型 (9)3设计方案的确定 (13)3.1设计方案的选定 (13)3.2设计方案确定的要求 (15)3.3设计方案确定及流程说明 (16)3.4精馏塔的设计步骤 (16)4设计计算 (16)4.1精馏塔的工艺计算 (17)4.2塔板数及塔径计算 (24)4.3溢流装置 (26)4.4塔板布置 (27)4.5筛板的流体力学验算 (28)4.6塔板复合性能图 (31)4.7塔附件设计 (36)4.8塔总体高度设计 (38)4.9附属设备的设计 (39)5总结 (40)5.1筛板塔工艺设计计算结果汇总 (40)5.2设计小结 (42)5.3个人心得体会 (42)参考文献……………………………………………………………………………………附录1 相关物性数据………………………………………………………………………附录2 说明书中出现的各字母及其下标的含义………………………………………板式精馏塔设计摘要:鉴于筛板塔结构简单,造价低;板上液面落差小,气体压降低,生产能力较大;气体分散均匀,传质效率较高等优点,本设计选用筛板式精馏塔精馏分离处理35000吨/年的乙醇-水溶液,首先利用AutoCAD做出相平衡曲线,求出最小回流比为2.2,根据TM 图解法画出全塔所需的理论塔板数为26.2块(含再沸器),通过设计计算,得出实际塔板数为52块(含再沸器),然后对塔和塔板的工艺尺寸进行计算,计算圆整得塔径为m2.1,塔高为m26,物料为泡点进料。

分离乙醇水的精馏塔设计

分离乙醇水的精馏塔设计简介在化学工业中,乙醇是一种常见的有机溶剂,广泛应用于药品、肥料和燃料等领域。

然而,乙醇在自然界中通常以水溶液的形式存在。

因此,在乙醇的生产过程中,需要对乙醇水溶液进行分离,以获得高纯度的乙醇。

精馏是一种常用的分离技术,通过利用混合液中组分的不同沸点,将其分离出来。

本文将介绍一种用于分离乙醇水的精馏塔设计方案。

原理精馏塔是精馏过程中的关键设备,它通过将混合液引入塔内,在塔内的驱动下,乙醇和水分别以不同的沸点汽化,然后经过凝结再回流到塔中,最终分离乙醇和水两种组分。

精馏塔的设计考虑了以下几个方面:1.塔内结构:塔内通常设有塔板或填料来增加表面积,从而增加传热和传质效率。

常见的填料包括泡沫塞、环形填料等。

2.塔底结构:塔底设有汽液分离器,用于将汽相和液相分离,并通过不同的出口引出。

3.冷凝器:冷凝器用于冷却出塔顶的汽相,并将其转化为液相,以便于回流到塔内。

4.塔顶结构:塔顶设有乙醇和水的分出口,分别将高纯度的乙醇和水引出。

设计方案在分离乙醇水的精馏塔设计中,应考虑以下几个关键因素:1. 乙醇和水的沸点差异乙醇和水的沸点差异较小,约为7-9℃。

因此,在设计中应选择合适的操作条件,使得乙醇和水能够有效分离。

一种常见的方式是增加塔板或填料层数,以增加传热和传质效率,从而提高分离效果。

2. 塔板或填料的选择塔板和填料是精馏塔中常用的结构。

塔板通常采用筛板或穿孔板,其目的是将混合液均匀分布到塔板上,并提供足够的接触面积。

而填料则是通过增加表面积来增加传质效率,常用的填料包括泡沫塞、环形填料等。

在乙醇水分离的精馏过程中,应选择适合的塔板或填料,以提高分离效率。

3. 回流比的选择回流比是指回流到精馏塔的液相与塔顶产品的比例。

回流比的选择直接影响到塔的分离效果。

一般来说,较高的回流比能够提高精馏塔的分离效率,但同时也增加了能耗。

因此,需要根据实际情况选择合适的回流比。

结论乙醇水的精馏塔设计是分离乙醇的重要工艺步骤。

乙醇—水连续精馏系统设计

分子间消去制乙醚

C2H5OH+HOC2H5==C2H5OC2H5+H2O (140℃浓硫酸)

(3)乙醇的用途:

乙醇是使用最广泛的一种醇。

因其性质比较活泼,是有机合成的重要原料,如用乙醇制乙醚、乙醛、乙酸等;因它具有广泛的溶解性,是重要的有机溶剂,用于溶解树脂、制作涂料等;因其在空气中燃烧充分,可避免污染,而且燃烧热值较大。可用作内燃机和实验室的燃料;因75%的酒精能立即使蛋白质变性(凝固),在医药上常用作消毒剂和防腐剂;乙醇还广泛用作饮料和食品添加剂,但必须注意:不能超量饮用,以免引起酒精中毒,青少年尤其不宜饮用含酒精的饮料;工业酒精中含有毒性的甲醇,决不能饮用。

三:流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。

四:有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。

五:结构简单,造价低,安装检修方便。

六:能满足某些工艺的特性:腐蚀性,热敏性,起泡性等。

气-液传质设备主要分为板式塔和填料塔两大类。精馏操作既可采用板式塔,也可采用填料塔,板式塔为逐级接触型气-液传质设备,其种类繁多,根据塔板上气-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种。板式塔在工业上最早使用的是泡罩塔(1813年)、筛板塔(1832年),其后,特别是在本世纪五十年代以后,随着石油、化学工业生产的迅速发展,相继出现了大批新型塔板,如S型板、浮阀塔板、多降液管筛板、舌形塔板、穿流式波纹塔板、浮动喷射塔板及角钢塔板等。目前从国内外实际使用情况看,主要的塔板类型为浮阀塔、筛板塔及泡罩塔,而前两者使用尤为广泛。

[优秀毕业设计]乙醇——水筛板式精馏塔的设计

![[优秀毕业设计]乙醇——水筛板式精馏塔的设计](https://img.taocdn.com/s3/m/fb3928b177232f60dccca134.png)

化工原理课程设计任务书设计题目:乙醇一一水筛板式精懈塔的设计设计条件:・常压:P=0. 92atm(绝压);•原料来自粗镭塔,为95°C〜96°C饱和蒸汽,由于沿途热损失,进精憾塔时,原料温度约为90°C;•塔顶浓度为含乙醇92.41% (质量分率)的酒精,产量为25吨/天;•塔釜为饱和蒸汽直接加热,从塔釜出来的残液中乙醇浓度要求不大于0. 034% (质量分率);•塔顶采用全凝器,泡点回流,回流比:R二(1. 1一2. 0)乂汰。

设计任務:1.完成该精憎塔工艺设计(包括塔顶冷凝器及进出口管路的设计与选型)。

2.画出带控制点的工艺流程图、塔板负荷性能图、精镭塔工艺条件图。

3.写出该精谓塔设计说明书,包括设计结果汇总及设计评价。

试针目感:W06耳吃R至2006年1月摘要 (1)引言 (2)第一章绪论 (3)§1」设计背景 (3)1.1.1发酵法. (3)1.1.2乙烯水合法. (4)1.1.3英他方法. (4)§1.2设计方案 (4)§ 1.3设计思路 (5)§1.4选塔依据 (6)第二章精馅塔的工艺设计 (7)§2.1全塔工艺设计计算 (7)2.1.1产品浓度的计算和进料组成确定 (7)2.1.2 q线方程的确定: (9)2.1.3平均相对挥发度的计算. (10)2.1.4最小回流比和适宜回流比的选取 (10)2.7.5物料衡算. (10)2.1.6精懈段和提懈段操作线 (11)2.1.7逐板法确泄理论板数. (11)2.1.8全塔效率、 (12)2.1.9实际塔板数及实际加料位置 (13)第三章板式塔主要工艺尺寸的设计计算 (14)§3.1塔的工艺条件及物性数据计算 (14)3丄1操作压强P (14)3丄2操作温度T. (14)3丄3塔内各段气、液两相组分的平均分子量 (14)3.1.4精懈段和提懈段各组分的密度. (15)3.1.5液体表而张力的计算. (16)3.L6液体粘度Pm (16)3.17气液负荷计算. (17)§ 3.2塔和塔板的主要工艺尺寸的计算 (17)3.2.1 塔径 D (17)322液流形式、降液管及溢流装宜等尺寸的确定 (19)3.1.4筛孔数n及开孔率<p (20)3.15塔有效高度乙 (21)3.1.6塔高的计算. (21)§3.3筛板塔的流体力学校核 (22)3.3.1板压降的校核. (22)3.3.2液沫夹带量e\,的校核. (23)3.3.3溢流液泛条件的校核. (24)3.3.4液体在降液管内停留时间的校核. (24)3.3.5漏液点的校核. (25)§3.4塔板负荷性能图 (26)3.4.1液相负荷下限线 (26)3.4.2液相负荷上限线 (26)343漏液线(气相负荷下限线) (26)3.4.4过量液沫夹带线(气相负荷上限线) (27)3.4.5溢流液泛线 (28)3.4.6塔气液负荷性能图. (30)第四章塔的附属设备的计算 (33)§4.1塔顶冷凝器设计计算 (33)4.1.1确定设计方案. (33)4.1.2确定物性数据. (33)4.1.3热负荷Q的计算. (33)4.1.4传热而积的计算. (33)4. 1. 5换热器工艺结构尺寸 (34)4.1.5核算总传热系数K。

乙醇-水连续精馏塔的设计论文

化工原理课程设计说明书设计题目:乙醇—水连续精馏塔的设计设计人员:所在班级: 2012级化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇—水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于92%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为15000吨/年92%的乙醇产品;(5)每年按330天计,每天24h连续运行。

(6)操作条件 a) 塔顶压强 4kPa(表压)b) 进料热状态自选c) 回流比自选d) 加热蒸气压力低压蒸气(或自选)e) 单板压降≤0.7kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1) 精馏塔的物料衡算;2) 塔板数的确定;3) 精馏塔的工艺条件及有关物性数据的计算;4) 精馏塔的塔体工艺尺寸计算;5) 塔板主要工艺尺寸的计算;6) 塔板的流体力学验算;7) 塔板负荷性能图;8) 精馏塔接管尺寸计算;9) 对设计过程的评述和有关问题的讨论。

2、设计图纸要求:1) 绘制生产工艺流程图(A2号图纸);2) 绘制精馏塔设计条件图(A2号图纸)。

五、设计基础数据:1.常压下乙醇—水体系的t-x-y数据;2. 乙醇的密度、粘度、表面张力等物性参数。

(一) 精馏塔全塔物料衡算q nF :原料液流量(kmol/s) x F :原料组成 q nD :塔顶产品流量(kmol/s) X D :塔顶组成q nw :塔底残液流量(kmol/s) x w :塔底组成原料液乙醇的组成 35/4617.40%35/4665/18F X ==+塔顶组成 %82.8118846924692=+=D X 塔顶产品流量()s kmol 023.03600243301865.04635.010*******q nF =⨯⨯+⨯⨯=⎪⎪⎩⎪⎪⎨⎧==+=+ηF F D D F F W W D D FD X X X X X n n n n n n nw n q q q q q q q q ⎪⎪⎩⎪⎪⎨⎧===%22.0skmol 0182.0q s kmol 0048.0q n n W W F X (二)物性参数计算表3-13 常压下乙醇-水汽液平衡组成(摩尔)与温度关系利用表3-13中的数据,利用数值插入法确定进料温度t F ,塔顶温度t D ,塔底温度t W进料温度;61.164.171.84t 23.37-16.617.82-1.84--=Ft F =83.9℃塔顶温度;43.89-82.8115.78-t 42.74-43.8941.78-15.78D = t D =78.28℃塔底温度;-21.0100-t 90.1-05.95-100W = t W =95.5℃C ︒=+=09.812tt t D F 1精馏段平均温度:提馏段平均温度;7.912tt t 2=+=W F ℃(二)密度()%78.59y 22.61-y 7.80-09.8122.61-26.587.80-5.81%28.36x 65.39-x 7.80-09.8165.39-73.327.80-5.8109.81t 1(4.22a (a a 111111o v A=⇒==⇒=︒==+=气相组成:液相组成:精馏段:和混合气体密度。

乙醇-水课程设计--乙醇——水筛板式精馏塔的设计

化工原理课程设计任务书设计题目:乙醇——水筛板式精馏塔的设计设计条件:·常压:P=1atm(绝压);·原料来自粗馏塔,为95℃~96℃饱和蒸汽,由于沿途热损失,进精馏塔时,原料温度约为91℃;·塔顶浓度为含乙醇92.41%(质量分率),产量为25吨/天;·塔釜为饱和蒸汽直接加热,从塔釜出来的残液中乙醇浓度要求不大于0.03%(质量分率);。

·塔顶采用全凝器,泡点回流,回流比:R=(1.1—2.0)Rmin设计任务:1.完成该精馏塔工艺设计(包括塔顶冷凝器及进出口管路的设计与选型)。

2.画出带控制点的工艺流程图、塔板负荷性能图、精馏塔工艺条件图。

3.写出该精馏塔设计说明书,包括设计结果汇总及设计评价。

化工原理课程设计任务书 ............................................ 摘要.. (4)前言 (5)绪论 (8)§1.1设计背景 (8)§1.2设计方案 (8)§1.3设计思路 (8)§1.4选塔依据[3] (9)第二章精馏塔的工艺设计 (10)§2.1全塔工艺设计计算 (10)2.1.1产品浓度的计算和进料组成确定 (10)2.1.2 Q线方程的确定: (10)2.1.3平均相对挥发度的计算 (10)2.1.4最小回流比和适宜回流比的选取 (11)2.1.5物料衡算 (11)2.1.6精馏段和提馏段操作线 (12)2.1.7逐板法确定理论板数 (12)2.1.8全塔效率 (12)2.1.9实际塔板数及实际加料位置 (13)第三章板式塔主要工艺尺寸的设计计算 (14)§3.1塔的工艺条件及物性数据计算 (14)3.1.1操作压强P (14)3.1.2操作温度T (14)3.1.3塔内各段气、液两相组分的平均分子量 (14)3.1.4精馏段和提馏段各组分的密度[8] (15)3.1.5液体表面张力的计算 (16)3.1.6液体粘度ΜM (16)3.1.7气液负荷计算 (17)精馏段气液负荷计算 (17)提馏段气液负荷计算 (17)§3.2塔和塔板的主要工艺尺寸的计算 (18)3.2.1塔径D (18)3.2.2液流形式、降液管及溢流装置等尺寸的确定 (20)3.2.3塔板布置 (20)3.2.4筛孔数N 及开孔率Φ (21)3.2.5塔有效高度Z (22)3.2.6塔高的计算[5] (22)§3.3筛板塔的流体力学校核[2] (22)3.3.1板压降的校核 (22)3.3.2液沫夹带量E V的校核 (24)3.3.3溢流液泛条件的校核 (24)3.3.4液体在降液管内停留时间的校核 (25)3.3.5漏液点的校核 (25)§3.4塔板负荷性能图[2] (26)3.4.1液相负荷下限线 (26)3.4.2液相负荷上限线 (26)3.4.3漏液线(气相负荷下限线) (26)3.4.4过量液沫夹带线(气相负荷上限线) (27)3.4.5溢流液泛线 (28)3.4.6塔气液负荷性能图 (28)3.4.7热量衡算: (29)进入系统的热量 (29)离开系统的热量 (30)热量衡算式: (30)第四章塔的附属设备的计算 (31)§4.1塔顶冷凝器设计计算 (31)4.1.1确定设计方案 (31)4.1.2确定物性数据 (31)4.1.3热负荷Q的计算 (31)4.1.4传热面积的计算 (31)4.1.5换热器工艺结构尺寸 (32)4.1.6核算总传热系数K0 (33)1.管程表面传热系数计算: (33)2.计算壳程对流传热系数 (34)3.确定污垢热阻RS (34)4.核算总传热系数K0 (34)5.传热面积裕度: (35)4.1.7壁温核算 (35)4.1.8换热器内流体的流动阻力(压降) (36)§4.2接管设计 (36)4.2.1进料管 (36)4.2.2回流管 (36)4.2.3釜液出口管 (37)4.2.4塔顶蒸汽管 (37)4.2.5加热蒸汽管 (37)4.2.6管线设计结果表 (37)§4.3泵的选型 (38)第五章设计结果汇总 (39)结束语 (41)参考文献 (42)主要符号说明 (43)附录 (45)摘 要化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法。

乙醇水筛板精馏塔设计

乙醇-水连续筛板式精馏塔设计目录一、概述31.1 设计依据31.2 技术来源31.3 设计任务及要求4二、计算过程41. 塔型选择42. 操作条件确实定52.1 操作压力52.2 进料状态52.3 加热方式错误!未定义书签。

2.4 热能利用53. 有关的工艺计算53.1 最小回流比及操作回流比确实定63.2 塔顶产品产量、釜残液量及加热蒸汽量的计算73.3 全凝器冷凝介质的消耗量73.4 热能利用73.5 理论塔板层数确实定83.6 全塔效率的估算9N103.7 实际塔板数P4. 精馏塔主题尺寸的计算104.1 精馏段与提馏段的体积流量104.2 塔径的计算124.3 塔高的计算145. 塔板构造尺寸确实定155.1 塔板尺寸155.2 弓形降液管155.3 浮阀数目及排列166. 流体力学验算186.1 气体通过浮阀塔板的压力降(单板压降)h18p6.2 漏液验算186.3 液泛验算196.4 雾沫夹带验算197. 操作性能负荷图207.1 雾沫夹带上限线207.2 液泛线207.3 液体负荷上限线207.4 漏液线217.5 液相负荷下限线217.6 操作性能负荷图21一、概述乙醇~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

因其良好的理化性能,而被广泛地应用于化工、日化、医药等行业。

近些年来,由于燃料价格的上涨,乙醇燃料越来越有取代传统燃料的趋势,且已在XX、XX等地的公交、出租车行业内被采用。

XX业已推出了推广燃料乙醇的法规。

长期以来,乙醇多以蒸馏法生产,但是由于乙醇~水体系有共沸现象,普通的精馏对于得到高纯度的乙醇来说产量不好。

但是由于常用的多为其水溶液,因此,研究和改良乙醇`水体系的精馏设备是非常重要的。

塔设备是最常采用的精馏装置,无论是填料塔还是板式塔都在化工生产过程中得到了广泛的应用,在此我们作板式塔的设计以熟悉单元操作设备的设计流程和应注意的事项是非常必要的。

乙醇_水连续精馏筛板塔的设计说明

乙醇_水连续精馏筛板塔的设计说明乙醇-水连续精馏筛板塔的设计是为了分离乙醇和水这两种具有相似沸点的液体,旨在提高分离效率和产品纯度。

以下是该塔的设计说明,包括设计原理、操作参数及优化措施。

一、设计原理:乙醇-水连续精馏筛板塔的设计基于质量传递和相互溶解的原理,通过不同的工艺参数,使得乙醇和水分别在各自的汽液平衡条件下达到浓缩和净化的目的。

二、操作参数:1.塔盘布局:筛板塔通常采用倾斜式布局,乙醇-水连续精馏塔的塔盘数量和布局需要根据实际情况来确定。

常见的布局方式有竖直反流、倾斜面反流和倾斜织布式等。

2.进料方式:乙醇-水混合物通过一些塔板上的进料口进入塔中,一般采用均匀分布的喷淋器进行进料,以确保混合物能够均匀地覆盖整个塔板面积。

3.塔底回流比:为了提高塔的分离效率和稳定性,需要调整乙醇-水混合物的塔底回流比,一般控制在10-100之间,具体数值取决于乙醇和水的性质以及产品纯度的要求。

4.塔顶压力:塔顶压力的选择对塔的分离效率和产量有重要影响。

过高的顶压可能导致乙醇的损失,而过低的顶压则会影响分离效果。

三、优化措施:为了提高乙醇-水连续精馏筛板塔的分离效率和产品纯度,可以采取以下优化措施:1.适当增加塔盘数量:增加塔盘数量可以增加物质在塔中的停留时间,有利于乙醇和水的分离。

2.优化塔盘布局:选择合适的塔盘布局,使得气液流动均匀、阻力小,有利于提高分离效果。

3.控制塔底回流比:根据乙醇和水的性质和产品纯度要求,选择适当的塔底回流比,以提高分离效率并减少乙醇的损失。

4.精确控制塔顶和塔底温度:通过控制塔顶和塔底温度的变化,可以调整两种液体在塔中的沸点差异,提高分离效果。

5.使用适当的填料:填料是影响乙醇-水连续精馏筛板塔性能的重要因素,选择适当的填料可以提高传质效率和阻力噪声比。

6.操作控制:严格控制进料流量、塔顶流量和塔底回流比,合理调整操作参数,以达到最佳的分离效果和产品纯度。

总结:乙醇-水连续精馏筛板塔的设计是为了分离乙醇和水这两种具有相似沸点的液体。

乙醇水精馏塔设计

乙醇水精馏塔设计

首先,塔的结构对精馏效果至关重要。

一般来说,乙醇水精馏塔可以

分为塔体、填料、塔板等几个部分。

塔体的设计应该考虑到流体的运动和

热传递,塔板和填料则可以增加物料的接触面积,提高分离效率。

合理设

计结构,可以有效提高乙醇水精馏的效率。

其次,塔的材料选择也是一个关键因素。

由于乙醇水精馏塔需要长期

接触酸、碱等化学物质,因此建议选择对化学腐蚀性能较好的材料,如不

锈钢等。

另外,考虑到传热效果,可以选择导热性能较好的材料,如铜等。

再者,操作参数的选择也会直接影响乙醇水精馏的效果。

在操作乙醇

水精馏塔时,需要考虑到料液比、塔顶温度、回流比等参数的选择。

合理

设置这些参数可以降低能耗,提高分离效果。

此外,乙醇水精馏塔的设计还需要考虑到安全性和可靠性。

在设计过

程中,应该考虑到设备的密封性、排气系统、防爆措施等,以确保设备在

运行过程中不会出现安全隐患。

总的来说,设计一座优秀的乙醇水精馏塔需要考虑到多个因素,包括

结构、材料、操作参数等。

只有综合考虑这些因素,才能设计出一座高效、安全、可靠的乙醇水精馏塔。

希望以上内容能够对乙醇水精馏塔的设计有

所帮助。

乙醇水溶液连续板式精馏塔设计毕业论文

⼄醇⽔溶液连续板式精馏塔设计毕业论⽂⼄醇—⽔溶液连续精馏塔设计毕业论⽂第⼀章前⾔ (2)第⼆章绪论 (2)§2.1 设计⽅案 (2)§2.2 设计⽅案的确定及流程说明 (2)§2.2.1选塔依据 (2)§2.2.3选择适宜回流⽐ (3)§2.2.4回流⽅式:泡点回流 (3)§2.2.5操作流程说明 (3)第三章塔板的⼯艺设计 (3)§3.1精馏塔全塔物料衡算 (3)§3.2主要数据参数的计算 (4)§3.2.3密度的计算 (5)§3.2.6相对挥发度计算 (12)§3.3理论塔的计算 (13)§3.4塔径的初步设计 (15)§3.4.2精馏段塔径的计算 (16)§3.4.3提馏段塔径的计算 (17)§3.5溢流装置 (18)§3.5.2⼸降液管的宽度和横截⾯积 (18)§3.6塔板的结构尺⼨、浮阀数⽬及排列 (20)第四章塔板的流体⼒学验算 (23)§4.1⽓相通过浮阀塔板的压降 (23)§4.2液泛 (24)§4.3雾沫夹带 (25)§4.4塔板负荷性能图 (26)第五章塔附件设计 (30)§5.2⼈孔 (32)§6.2塔的底部空间⾼度 (32)H (32)§6.3进料板空间⾼度F§7.1数据与说明 (33)§7.2预热器计算 (33)§7.3全凝器计算 (34)§7.4冷却器计算 (35)第⼋章设计结果汇总 (36)参考⽂献 (37)附录⼀设计所需技术参数 (38)附录⼆⼄醇—⽔系统T—X—Y数据 (40)第⼀章前⾔⼄醇在⼯业,医药,民⽤等⽅⾯,都有很⼴泛的应⽤,是⼀种很重要的原料。

在很多⽅⾯,要求⼄醇有不同的纯度,有时要求纯度很⾼,甚⾄是⽆⽔⼄醇,这是很有困难的,因为⼄醇极具挥发性,所以,想得到⾼纯度的⼄醇很困难。

分离乙醇水的精馏塔设计

分离乙醇水的精馏塔设计乙醇和水的分离是化工过程中常见的一种操作,常用的分离方法是通过精馏塔进行分离。

精馏塔是一种经过精心设计的设备,利用液体的沸点差异进行分离。

下面是一个关于乙醇水分离的精馏塔设计的详细说明。

1.目标首先需要明确设计的目标。

在这种情况下,目标是将乙醇和水分离,获得所需浓度的乙醇产品。

这可以通过在精馏塔中提供适当的温度和压力条件来实现。

2.塔的类型根据操作需求,可以选择合适的塔类型。

在这种情况下,可以选择常见的塔类型,如板塔或填料塔。

两种类型都可以用于乙醇和水的精馏,但填料塔通常更适合操作,因为它们具有更大的表面积,有助于有效的质量传递。

3.塔的结构精馏塔的结构由塔底、塔体和塔顶组成。

塔底通常用于收集底部的饱和液和不纯物质,塔体用于分离乙醇和水的混合物,而塔顶用于收集纯净的乙醇产品。

4.塔的操作条件乙醇和水有相对较小的沸点差,因此在精馏过程中,必须要提供适当的操作条件来分离它们。

操作条件的选择将取决于所需的乙醇纯度和回收率。

一般来说,塔的顶部温度应低于乙醇的沸点,而底部温度应高于水的沸点。

5.冷却系统精馏塔需要一个冷却系统来控制温度。

这可以通过在塔顶安装冷凝器来实现。

冷凝器将气体中的乙醇蒸汽冷却成液体,并从塔顶收集纯净的乙醇产品。

6.反应器为了增加乙醇的产率,可以在塔底添加一个反应器。

在反应器中,可以将一部分乙醇和水反应生成乙醇化合物,从而增加乙醇的回收率。

这可以通过在塔底加热和加压来控制反应。

7.控制系统精馏塔的操作需要一个有效的控制系统来实现所需纯度和回收率。

这可以通过监测塔内的温度和压力,并对冷却器和加热器进行控制来实现。

8.安全防护由于精馏过程可能涉及高温和高压操作,必须采取适当的安全措施。

这包括使用安全阀和压力传感器来确保塔的安全操作。

此外,还需要对精馏塔进行定期检查和维护,以确保其在运行中的安全性。

总结:乙醇和水的精馏塔设计需要仔细考虑多个因素,包括操作条件、塔的结构和冷却系统。

乙醇与水精馏塔设计论文

题目年产7.3万吨乙醇—水精馏塔设计姓名学号专业班级指导教师二〇一三年六月目录第1章综合实习课题—课程设计任务------------------------------------------3 第2章设计简介---------------------------------------------------------------------------------------------4 第3章筛板精馏塔设计方案的确定及计算------------------------------------------------------------53.1 物料衡算---------------------------------------------------------------------------------------------53.2 塔板数的确定---------------------------------------------------------------------------------------53.3 精馏段的工艺条件及有关物性数据的计算---------------------------------------------------63.4 精馏塔的塔体工艺尺寸计算---------------------------------------------------------------------83.5 塔板主要工艺尺寸的计算------------------------------------------------------------------------93.6 筛板的流体力学验算----------------------------------------------------------------------------113.7 塔板负荷性能图----------------------------------------------------------------------------------133.8 设计结果概要或设计一览表---------------------------------------------------------------17 第4章辅助设备的计算及选型-------------------------------------------------------------------------18 第5章对本设计的评述----------------------------------------------------------------------------------21 第6章参考文献-------------------------------------------------------------------------------------------22 第7章符号说明-------------------------------------------------------------------------------------------231 2010级食品科学与工程专业——《食品工程原理》课程设计任务书1.1 设计课题:乙醇—水分离过程板式精馏塔的设计1.2 课题原始数据及设计条件1、生产能力原料(乙醇水溶液)处理量:1万吨—10万吨/年(年开工率为280天/年,一天24h计物料(原料)为乙醇-水溶液中乙醇含量为15% (质量分数,下同)2、分离提纯工艺要求塔顶馏出物乙醇含量 90%塔底残液乙醇含量:不超过1%3、操作条件三、设计要求:1、设计一套满足上述工艺要求的筛板精馏塔精馏工艺装置,用于乙醇水溶液中乙醇的提纯(包括塔设备本体、及料液输送系统的选型配套设计和辅助设备的选择)。

正在输入乙醇-水连续精馏筛板塔设计

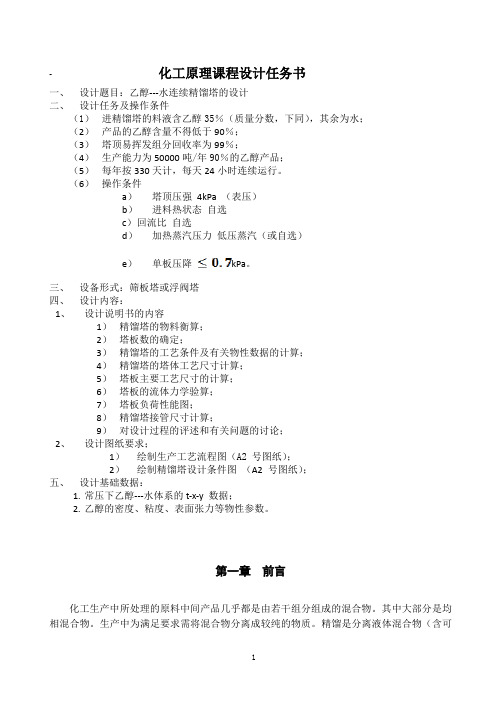

- 化工原理课程设计任务书一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强4kPa (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇---水体系的t-x-y 数据;2.乙醇的密度、粘度、表面张力等物性参数。

第一章前言化工生产中所处理的原料中间产品几乎都是由若干组分组成的混合物。

其中大部分是均相混合物。

生产中为满足要求需将混合物分离成较纯的物质。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作。

在化工、炼油、石油化工等工业中得到广泛应用。

精馏过程在能量剂的驱动下(有时加质量剂)。

使气、液两相多次直接接触和分离。

利用液相混合物中各组分挥发度的不同。

使易挥发组分由液相向气相转移。

难挥发组分由气相向液相转移。

实现原料混合液中各组分的分离。

该过程是同时进行传质、传热的过程。

蒸馏是分离均相混合物的单元操作。

精馏是最常用的蒸馏方式。

是组成化工生产过程的主要单元操作。

精馏是典型的化工操作设备之一。

进行此次课程设计的目的是为了培养综合运用所学知识,来解决实际化工问题的能力,做到能独立进行化工设计初步训练。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理课程设计任务书一设计题目:分离乙醇-水连续浮阀式精馏塔的设计二原始数据及条件生产能力:年处理乙醇-水混合液20万吨(开工率300天/年)原料:乙醇含量为20%(质量百分比,下同)的常温液体分离要求:塔顶乙醇含量不低于95%塔底乙醇含量不高于0.2%建厂地址:吉林地区一设计题目乙醇—水二元物系浮阀式精馏塔的设计二设计条件(1)原料来自原料罐,温度20℃,乙醇含量52%(质量分率);原料处理量为1100kg/h。

(2)产品组成:乙醇含量 91%(质量分率)。

(3)釜液组成:乙醇浓度﹤0.04%(质量分率)。

(4)塔顶压力:。

(5)精馏塔进料状态为泡点进料。

(6)塔釜为饱和蒸汽直接加热。

三设计内容(1)确定工艺流程。

(2)精馏塔的物料衡算。

(3)塔板数的确定。

(4)精馏塔的工艺条件及有关物性数据的计算。

(5)精馏塔塔体工艺尺寸的计算。

(6)塔板板面布置设计。

(7)塔板的流体力学验算与负荷性能图。

(8)精馏塔接管尺寸计算。

(9)塔顶全凝器工艺设计计算和选型。

(10)进料泵的工艺设计计算和选型。

(11)带控制点的工艺流程图、塔板板面布置图、精馏塔设计条件图。

(12)设计说明书。

摘要化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法。

精馏操作在化工、石油化工、轻工等工业生产中中占有重要的地位。

为此,掌握气液相平衡关系,熟悉各种塔型的操作特性,对选择、设计和分析分离过程中的各种参数是非常重要的。

塔设备是化工、炼油生产中最重要的设备类型之一。

本次设计的筛板塔是化工生产中主要的气液传质设备。

此设计针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程,该设计方法被工程技术人员广泛的采用。

精馏设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算xF=0.254 xD=0.788 xW=0.0020 F=100kmo l/h 实际塔板数精馏段22块,提馏段7块。

工艺参数的选定泡点进料、泡点回流。

设备的结构设计和工艺尺寸的设计计算塔高为11.35m,筛孔数目为3425个,辅助设备的选型,工艺流程图,主要设备的工艺条件图等内容。

通过对精馏塔的运算,可以得出精馏塔的各种设计如塔的工艺流程、生产操作条件及物性参数是合理的,各种接管尺寸是合理的,以保证精馏过程的顺利进行并使效率尽可能的提高。

关键词:乙醇;水;精馏段;提馏段;筛板塔。

目录化工原理课程设计任务书 (Ⅰ)摘要 (Ⅱ)第一章前言 (1)第二章绪论 (2)§2.1设计方案 (2)§2.2选塔依据 (2)§2.3设计思路 (3)第三章塔板的工艺设计 (4)§3.1精馏塔全塔物料衡算 (4)§3.2常压下乙醇-水气液平衡组成与温度关系 (4)§3.3理论塔的计算 (12)§3.4塔径的初步设计 (13)§3.5溢流装置 (15)§3.6塔板的分布、浮阀数目及排列 (16)第四章塔板的流体力学验算 (19)§4.1气相通过浮阀塔板的压降 (19)§4.2淹塔 (20)§4.3物沫夹带 (20)§4.4塔板负荷性能图 (21)第五章塔附件设计 (26)§5.1接管 (26)§5.2筒体与封头 (27)§5.3除沫器 (27)§5.4裙座 (28)§5.5吊柱 (28)§5.6人孔 (28)第六章塔总体高度的设计 (29)§6.1塔的顶部空间高度 (29)§6.2塔的底部空间高度 (29)§6.3塔总体高度 (29)第七章附属设备设计 (30)§7.1冷凝器的选择 (30)§7.2再沸器的选择 (30)第八章设计结果汇总 (31)结束语 (32)参考文献 (33)主要符号说明 (34)附录 (35)化工生产中所处理的原料中间产品几乎都是由若干组分组成的混合物,其中大部分是均相混合物。

生产中为满足要求需将混合物分离成较纯的物质。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。

精馏过程在能量剂的驱动下(有时加质量剂),使气、液两相多次直接接触和分离,利用液相混合物中各组分挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

该过程是同时进行传质、传热的过程。

在本设计中我们使用筛板塔,筛板塔的突出优点是结构简单造价低。

合理的设计和适当的操作筛板塔能满足要求的操作弹性,而且效率高采用筛板可解决堵塞问题适当控制漏液。

筛板塔是最早应用于工业生产的设备之一,五十年代之后通过大量的工业实践逐步改进了设计方法和结构,近年来与浮阀塔一起成为化工生中主要的传质设备。

为减少对传质的不利影响,可将塔板的液体进入区制成突起的斜台状这样可以降低进口处的速度使塔板上气流分布均匀。

筛板塔多用不锈钢板或合金制成,使用碳钢的比率较少。

它的主要优点是:结构简单,易于加工,造价为泡罩塔的60左右,为浮阀塔的80%左右;在相同条件下,生产能力比泡罩塔大20%~40%;塔板效率较高,比泡罩塔高15%左右,但稍低于浮阀塔;气体压力降较小,每板降比泡罩塔约低30%左右。

缺点是:小孔筛板易堵塞,不适宜处理脏的、粘性大的和带固体粒子的料液;操作弹性较小(约2~3)。

蒸馏是分离均相混合物的单元操作,精馏是最常用的蒸馏方式,是组成化工生产过程的主要单元操作。

精馏是典型的化工操作设备之一。

进行此次课程设计的目的是为了培养综合运用所学知识,来解决实际化工问题的能力,做到能独立进行化工设计初步训练,为以后从事设计工作打下坚实的基础。

§2.1 设计方案本设计任务为分离乙醇-水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝器冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

图2-1 流程图§2.2 选塔依据筛板塔是现今应用最广泛的一种塔型,设计比较成熟,具体优点如下:(1)结构简单、金属耗量少、造价低廉.(2)气体压降小、板上液面落差也较小.(3)塔板效率较高.改进的大孔筛板能提高气速和生产能力,且不易堵塞塞孔§2.3 设计思路图2-2 设计思路1、本设计采用连续精馏操作方式。

2、常压操作。

3、泡点进料。

4、间接蒸汽加热。

5、选R=(1.1-2.0)Rmin 。

6、塔顶选用全凝器。

7、选用筛板塔,其突出优点是结构简单,造价低,制造方便;生产能力第三章 塔板的工艺设计§3.1 精馏塔全塔物料衡算F :进料量(kmol/s ) F x :原料组成(摩尔分数,下同) D :塔顶产品流量(kmol/s ) D x :塔顶组成 W :塔底残液流量(kmol/s ) W x :塔底组成()4320/468.9120/4680/1893/4683.8793/467/180.3/460.11760.3/4699.7/182010100.2/4610.2/18F=20/=0.342koml/s 330243600F=D+W F D W x x x ==%+==%+==%+⨯⨯+-⎡⎤⎣⎦=⨯⨯原料乙醇组成:塔顶组成: 塔底组成: 进料量: 万吨年物料衡算式为: F D=0.0358kmol/s, w=0.30621kmol/sxF xD xWD W =+ 联立代入求解:§3.2 常压下乙醇-水气液平衡组成与温度关系1.温度利用表中数据用插值法求得tF:66.921.77.860.89--=21.791.80.89--t F t F =87.41℃ t D :72.7443.8941.7815.78--=41.8987.8315.78--t D t D =78.25℃t W :90.105.95100--=01176.0100--t W t W =99.72℃精馏段平均温度 t 1=2F D t t +=225.7841.87+=82.83℃提馏段平均温度 t 2=2F w t t +=272.9941.87+=93.57℃2.密度已知:混合液密度 依式 Lρ1=ρρBB AA aa+(a 为质量分数,M 为平均相对分子质量)混合汽密度 依式 0022.4v T pM T ρρ=塔顶温度:D t =78.25℃ 气相组成:78.4178.1578.2578.1578.1589.4310089.43D y --=-- D y =85.09%进料温度:F t =87.41℃ 气相组成:89.086.789.087.4138.9143.7538.91100Fy --=-- F y =42.26%塔府温度:w t =99.72℃ 气相组成:10095.510099.72017.000100wy --=--w y =1.06%① 精馏段: 液相组成1x :()1/2D F x x x =+ 146.39x =%气相组成1y :()1/2D F y y y =+ 1 1.06y =%所以()()11460.46391810.463933.99/460.63681810.636835.83/L V M k g k m o l M k g k m o l =⨯+⨯-==⨯+⨯-=②提馏段 液相组成2x :()2/2w F x x x =+ 2 4.51x =% 气相组成2y :()2/2w F y y y =+ 221.66y =%所以()()22460.4511810.045119.26/460.21661810.216624.06/L V M kg kmol M kg kmol=⨯+⨯-==⨯+⨯-=表3-2 不同温度下乙醇和水的密度 :求得在与下的乙醇和水的密度(单位:3/kg m )390859087.4187.41727.11/724730724D CF CFt C kg m ρρ︒--===--390859087.41727.11/965.3968.6965.3WF WFkg m ρρ--==--310.210.12907.15/727.11967.01F Fkg m ρρ-=+=390859078.2578.25738.10/724730724F CD CDt C kg m ρρ︒--===--390859078.25973.06/965.3968.6965.3WD WD kg m ρρ--==--310.9310.93750.79/738.10973.06D Dkg m ρρ-=+=3W 90859099.7299.72712.34/724730724W C Cwt C kg m ρρ︒--===--390859099.72958.88/965.3968.6965.3WW WW kg m ρρ--==--310.00310.003957.85/712.34958.88W Wkg m ρρ-=+=所以3132907.15750.79828.97/22907.15957.85932.50/22F DL F W L kg m kg mρρρρρρ++===++=== ()4611841.48/LD D D M x x kg kmol =⨯+-⨯= ()4611820.49/LF F F M x x kg kmol =⨯+-⨯= ()4611818.03/LW W W M x x kg kmol =⨯+-⨯=141.4820.4930.99/22LD LF L M M M kg kmol ++===218.0320.4919.26/22LW LF L M M M kg kmol ++===()4611841.83/VD D D M y y kg kmol =⨯+-⨯=()4611829.83/VF F F M y y kg kmol =⨯+-⨯=()4611818.30/VW W W M y y kg kmol =⨯+-⨯=118.0329.8335.83/22VD VF V M M M kg kmol ++===218.0329.8324.06/22VW VF V M M M kg kmol ++===()29.83273.15 1.0122.4273.1587.41VFρ⨯==⨯+ ()41.83273.151.4522.4273.1578.25VD ρ⨯==⨯+()18.30273.150.6022.4273.1599.72VWρ⨯==⨯+31 1.23/2V kg m ρ==32 1.010.600.80/2V kg m ρ+==2.混合液体表面张力二元有机物-水溶液表面张力可用下列各式计算1/41/41/4msw w so o σϕσϕσ=+注:0000000w w w w w w w x V x V x V x V x V x V σσ==++000//sw sw w w s s s x V V x V V ϕϕ==2/3/2/3lg 0.441q w o o w w w V q B Q V T q σϕσϕ⎛⎫⎡⎤⎛⎫==⨯- ⎪ ⎪⎢⎥⎝⎭⎣⎦⎝⎭, 2lg 1swsw so so A B Q A ϕϕϕϕ⎛⎫=+=+=⎪⎝⎭, , 式中下角标,w,o,s 分别代表水、有机物及表面部分;x w 、x o 指主体部分的分子数,V w 、V o 主体部分的分子体积,δw 、δo 为纯水、有机物的表面张力,对乙醇q = 2。