滑动导轨的材料及热处理

机床导轨材料

机床导轨材料

机床导轨材料是机床制造中非常重要的一部分,它直接影响着机床的精度、稳

定性和使用寿命。

在选择机床导轨材料时,需要考虑导轨的硬度、耐磨性、耐腐蚀性、热稳定性等因素,以确保机床具有良好的加工性能和使用性能。

常见的机床导轨材料包括铸铁、铸钢、合金钢、不锈钢、陶瓷等。

每种材料都

有其特点和适用范围,下面将对几种常见的机床导轨材料进行介绍。

首先是铸铁材料,铸铁在机床导轨中应用广泛,其价格低廉,易于加工,但硬

度较低,耐磨性较差,适用于一般要求不高的机床导轨。

其次是铸钢材料,铸钢具有较高的硬度和耐磨性,适用于对机床导轨精度要求

较高的场合,但价格较高,加工难度也较大。

再次是合金钢材料,合金钢具有优良的机械性能和热处理性能,能够满足高速、高精度加工的要求,是目前机床导轨材料中应用最广泛的一种。

此外,不锈钢材料由于其耐腐蚀性能好,也逐渐在机床导轨中得到应用,尤其

是在一些特殊环境下,如高温、腐蚀性气体等环境下。

最后是陶瓷材料,陶瓷具有极高的硬度和耐磨性,但脆性大,加工难度大,价

格昂贵,一般用于高速、超精密加工的机床导轨上。

综上所述,选择机床导轨材料时需要根据具体的工作环境、加工要求和经济成

本等因素进行综合考虑。

不同的材料具有不同的特点和适用范围,需要根据实际情况进行选择,以确保机床具有良好的加工性能和使用性能。

同时,在使用过程中,还需要加强对机床导轨的维护保养,延长其使用寿命,提高生产效率。

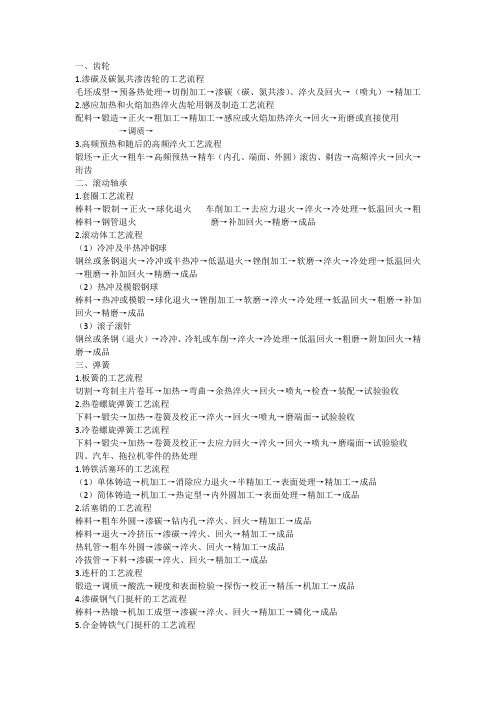

常见汽车级机床用零件机加热处理工艺路线

一、齿轮1.渗碳及碳氮共渗齿轮的工艺流程毛坯成型→预备热处理→切削加工→渗碳(碳、氮共渗)、淬火及回火→(喷丸)→精加工2.感应加热和火焰加热淬火齿轮用钢及制造工艺流程配料→锻造→正火→粗加工→精加工→感应或火焰加热淬火→回火→珩磨或直接使用→调质→3.高频预热和随后的高频淬火工艺流程锻坯→正火→粗车→高频预热→精车(内孔、端面、外圆)滚齿、剃齿→高频淬火→回火→珩齿二、滚动轴承1.套圈工艺流程棒料→锻制→正火→球化退火车削加工→去应力退火→淬火→冷处理→低温回火→粗棒料→钢管退火磨→补加回火→精磨→成品2.滚动体工艺流程(1)冷冲及半热冲钢球钢丝或条钢退火→冷冲或半热冲→低温退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品(2)热冲及模锻钢球棒料→热冲或模锻→球化退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品(3)滚子滚针钢丝或条钢(退火)→冷冲、冷轧或车削→淬火→冷处理→低温回火→粗磨→附加回火→精磨→成品三、弹簧1.板簧的工艺流程切割→弯制主片卷耳→加热→弯曲→余热淬火→回火→喷丸→检查→装配→试验验收2.热卷螺旋弹簧工艺流程下料→锻尖→加热→卷簧及校正→淬火→回火→喷丸→磨端面→试验验收3.冷卷螺旋弹簧工艺流程下料→锻尖→加热→卷簧及校正→去应力回火→淬火→回火→喷丸→磨端面→试验验收四、汽车、拖拉机零件的热处理1.铸铁活塞环的工艺流程(1)单体铸造→机加工→消除应力退火→半精加工→表面处理→精加工→成品(2)简体铸造→机加工→热定型→内外圆加工→表面处理→精加工→成品2.活塞销的工艺流程棒料→粗车外圆→渗碳→钻内孔→淬火、回火→精加工→成品棒料→退火→冷挤压→渗碳→淬火、回火→精加工→成品热轧管→粗车外圆→渗碳→淬火、回火→精加工→成品冷拔管→下料→渗碳→淬火、回火→精加工→成品3.连杆的工艺流程锻造→调质→酸洗→硬度和表面检验→探伤→校正→精压→机加工→成品4.渗碳钢气门挺杆的工艺流程棒料→热镦→机加工成型→渗碳→淬火、回火→精加工→磷化→成品5.合金铸铁气门挺杆的工艺流程合金铸铁整体铸造(间接端部冷激)→机械加工→淬火、回火→精加工→表面处理→成品合金铸铁整体铸造(端部冷激)→机械加工→消除应力退火→精加工→表面处理→成品钢制杆体→堆焊端部(冷激)→回火→精加工→成品钢制杆体→对焊→热处理→精加工→表面处理→成品6.马氏体型耐热钢排气阀的工艺流程马氏体耐热钢棒料→锻造成型→调质→校直→机加工→尾部淬火→抛光→成品7.半马氏体半奥氏体型耐热钢(Gr13Ni7Si2)排气阀的工艺流程棒料→顶锻→精压→热处理→精加工→成品8.奥氏体耐热钢排气阀的工艺流程棒料→顶锻→精压→阀面和尾部堆焊耐热合金→热处理→杆部滚压或软氮化→精加工→成品9.半轴调质的工艺流程合金结构钢棒料→锻造成形→正火或退火→机械加工→调质→校直→精加工→成品10.半轴的表面淬火的工艺流程棒料→锻造成形→预先热处理→校直→机械加工→表面淬火→校直→精加工→成品11.柱塞副和喷油嘴偶件的工艺流程热扎退火棒料→自动机加工成型→热处理→精加工→时效→成品12.拖拉机履带板(1)40SiMn2履带板的热处理热轧成形→下料→机加工→热处理→成品(2)ZGMn13履带板的热处理铸造成型→热处理→成品五、金属切削机床零件的热处理1.机床导轨(1)MM7125平面磨床立柱镶钢导轨锻造→正火→机加工→消除应力退火→机加工→淬火→回火→磨(2)M9025工具曲线磨床镶钢导轨锻造→退火→机加工→淬火→回火→磨(3)S788轴承磨床镶钢导轨机加工→消除应力退火→机加工→渗碳→淬火→回火→磨→时效(4)MZ208轴承磨床镶钢导轨锻造→退火→机加工→消除应力退火→机加工→淬火→冰冷处理→回火→磨→时效2.机床主轴(1)CA6104车窗主轴(45钢)下料→粗加工→正火→机加工→高频淬火→回火→磨(2)T68、T611镗床的镗杆及MGB132磨床的主轴(35CrMoAlA钢)下料→粗车→调质→精车→消除应力处理→粗磨→渗氮→粗磨(3)SGC630精密丝杠车床主轴(12CrNi3A)锻造→正火→机加工→渗碳→正火→校直→消除应力→机加工→头部淬火→颈部淬火→回火→磨→时效(4)X62W万能升降台铣床主轴(球墨铸铁QT60-2)铸造→机加工→淬火→回火(5)M1040无心磨床主轴(球墨铸铁QT60-2)铸造→机加工→正火→机加工3.丝杠(1)7级或7级精度一下的一般丝杠(45钢)下料→正火或调质→校直→消除应力处理→机加工(2)6级或6级以上精密不淬硬丝杠(T10或T12钢)球化退火→机加工→消除应力处理→机加工→时效→精加工(3)中大型精密淬硬丝杠(CrWMn)锻造→球化退火→机加工→消除应力→机加工→消除应力→机加工→淬火、回火→冰冷处理→回火→探伤→机加工→时效→精加工→时效→精加工(4)中小型精密淬硬丝杠(9Mn2V)锻造→球化退火→机加工→消除应力→机加工→淬硬淬火→回火→冰冷处理→回火、探伤→机加工→时效→精加工→时效→精加工(5)滚珠丝杠(GCr15,GCr15SiMn)4.弹簧卡头(1)卧式多轴自动车床夹料卡头(9SiCr)锻造→退火→机加工→淬火→回火→机加工→磨开口→胀大定型(2)卧式多轴自动车床送料卡头(T8A钢)锻造→退火→机加工→淬火→回火→磨(3)仪表机床小型专用卡头(60Si2)退火→机加工→淬火→回火→磨(4)磨阀辨机床专用卡头(65Mn)锻造→正火→高温→回火→机加工→淬火→回火→机加工5.摩擦片(1)X62W万能升降台铣床摩擦片(A3)机加工→渗碳→淬火→回火→机加工→回火(2)DLMO电磁离合器摩擦片(65Mn)冲片→淬火→回火→磨(3)电磁离合器摩擦片(6SiMnV)锻造→退火→切片→淬火→回火→磨6.FW250万能分度头主轴(45)锻造→正火→机加工→淬火→回火→机加工7.万能分度头蜗杆(20Cr)正火→机加工→渗碳→机加工→淬火→回火→机加工8.三爪卡盘卡爪(45)正火→机加工→淬火→回火→高频淬火→回火→法蓝→磨加工9.三爪卡盘丝(45)锻造→正火→机加工→淬火→回火→法蓝→磨六、活塞1.20CrMnMo钢制活塞的热处理锻造→正火→检验→机加工→渗碳→检验→正火→淬火→清洗→回火→检验→喷砂→磨削2.钒钢活塞的热处理下料→锻造→检验→预先淬火→球化退火→检验→机加工→淬火→回火→检验→磨削七、凿岩机钎尾锻造→退火→检验→渗碳→检验→淬火→回火→清洗→检验→磨削。

导轨的设计与选择

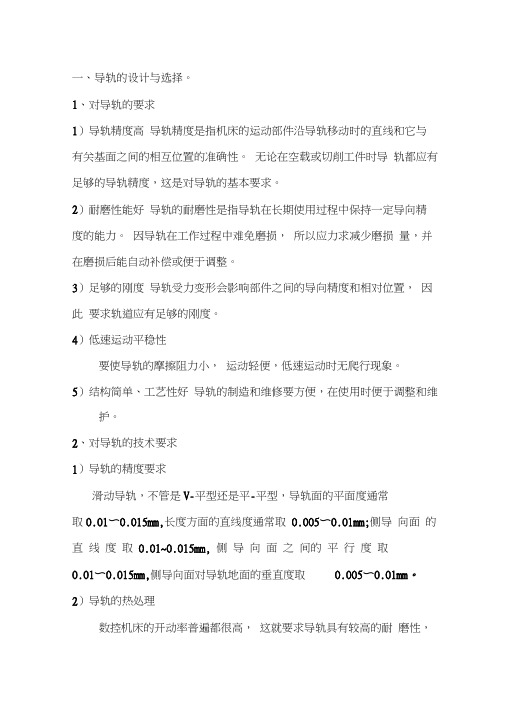

一、导轨的设计与选择。

1、对导轨的要求1)导轨精度高导轨精度是指机床的运动部件沿导轨移动时的直线和它与有关基面之间的相互位置的准确性。

无论在空载或切削工件时导轨都应有足够的导轨精度,这是对导轨的基本要求。

2)耐磨性能好导轨的耐磨性是指导轨在长期使用过程中保持一定导向精度的能力。

因导轨在工作过程中难免磨损,所以应力求减少磨损量,并在磨损后能自动补偿或便于调整。

3)足够的刚度导轨受力变形会影响部件之间的导向精度和相对位置,因此要求轨道应有足够的刚度。

4)低速运动平稳性要使导轨的摩擦阻力小,运动轻便,低速运动时无爬行现象。

5)结构简单、工艺性好导轨的制造和维修要方便,在使用时便于调整和维护。

2、对导轨的技术要求1)导轨的精度要求滑动导轨,不管是V-平型还是平-平型,导轨面的平面度通常取0.01〜0.015mm,长度方面的直线度通常取0.005〜0.01mm;侧导向面的直线度取0.01~0.015mm, 侧导向面之间的平行度取0.01〜0.015mm,侧导向面对导轨地面的垂直度取0.005〜0.01mm。

2)导轨的热处理数控机床的开动率普遍都很高,这就要求导轨具有较高的耐磨性,以提高其精度保持性。

为此,导轨大多需要淬火处理。

导轨淬火的方式有中频淬火、超音频淬火、火焰淬火等,其中用的较多的是前两种方式。

二、导轨的种类和特点导轨按运动轨迹可分为直线运动导轨和圆运动导轨;按工作性质可分为主运动导轨、进给运动导轨和调整导轨;按接触面的摩擦性质可分为滑动导轨、滚动导轨和静压导轨等三大类。

1)滑动导轨:是一种做滑动摩擦的普通导轨。

滑动导轨的优点是结构简单,使用维护方便,缺点是未形成完全液体摩擦时低速易爬行,磨损大,寿命短,运动精度不稳定。

滑动导轨一般用于普通机床和冶金设备上。

2)滚动导轨的特点是:摩擦阻力小,运动轻便灵活;磨损小,能长期保持精度;动、静摩擦系数差别小,低速时不易出现"爬行"现象,故运动均匀平稳。

机电一体化系统设计试题_3答案

习题三答案1. 机电一体化系统中的机械装置包括那些内容?主要包括传动、支承、导轨等2. 机电一体化传动系统有哪几种类型?各有什么作用?(1)齿轮传动是机电一体化系统中常用的传动装置它,在伺服运动中的主要作用是实现伺服电机与执行机构间的力矩匹配和速度匹配,还可以实现直线运动与旋转运动的转换。

(2)螺旋传动是机电一体化系统中常用的一种传动形式。

它是利用螺杆与螺母的相对运动,将旋转运动变为直线运动。

(3)滑动摩擦导轨直线运动导轨的作用是用来支承和引导运动部件按给定的方向作往复直线运动;滚动摩擦导轨是在运动件和承导件之间放置滚动(体滚珠、滚柱、滚动轴承等),使导轨运动时处于滚动摩擦状态。

3. 齿轮传动间隙对系统有何影响?有那些方法可以消除该因素引起的系统误差?(1)偏心轴套调整法;(2)双片薄齿轮错齿调整法;(3)垫片调整法;(4)轴向压簧调整法;(5)周向弹簧调整法4. 消除直齿间隙的常用方法有哪些?各有什么特点?偏心轴套调整法:这种方法结构简单,但侧隙调整后不能自动补偿双。

片薄齿轮错齿调整法: 这种错齿调整法的齿侧间隙可自动补偿,但结构复杂。

5. 导向机构都有哪几种类型?各有什么特点?滑动摩擦导轨的运动件与承导件直接接触。

其优点是结构简单、接触刚度大;缺点是摩擦阻力大、磨损快、低速运动时易产生爬行现象。

滚动摩擦导轨是在运动件和承导件之间放置滚动体(滚珠、滚柱、滚动轴承,等使)导轨运动时处于滚动摩擦状态。

滚动导轨的特点是:①摩擦系数小,并且静、动摩擦系数之差很小,故运动灵便,不易出现爬行现象;②定位精度高,一般滚动导轨的重复定位误差约为0.1〜0.2 M m,而滑动导轨的定位误差一般为0〜20|J m。

因此,当要求运动件产生精确微量的移动时,通常采用滚动导轨;③磨损较小,寿命长,润滑简便:④结构较为复杂,加工比较困难,成本较高;⑤对脏物及导轨面的误差比较敏感。

液体静压导轨的优点是:①摩擦系数很小(起动摩擦系数可小至0.0005),可使驱动功率大大降低运动轻便灵活,低速时无爬行现象;②导轨工作表面不直接接触,基本上没有磨损,能长期保持原始精度,寿命长;③承载能力大,刚度好;④摩擦发热小,导轨温升小;⑤油液具有吸振作用,抗振性好。

导轨滑块加工工艺流程

导轨滑块加工工艺流程导轨滑块是一种非常常见的机械零件,它通常被用于精密机械设备或工业机器人的运动部件中。

导轨滑块具有结构简单、使用寿命长、运动平稳等优点,因此在现代工业中有着广泛的应用。

在导轨滑块的加工过程中,要求精度高、表面光洁度好、耐磨性强等性能,因此对工艺流程的要求也非常高。

下面,我们将详细介绍导轨滑块的加工工艺流程。

一、材料选取导轨滑块所使用的材料通常是高硬度、高强度的合金钢或不锈钢,这些材料能够满足导轨滑块的强度、刚度和耐磨性等要求。

在材料选取时,还需要考虑导轨滑块所处环境及使用条件,制约材料性能的指标包括导向稳定性、吸震、耐磨性、表面硬度、强度等。

二、加工工艺流程1、零件设计首先,在加工导轨滑块前要进行零件设计。

设计需要根据导轨滑块所使用的环境及性能需求,综合考虑其结构,在保证导向性能、负载承载能力及刚度等指标的情况下减小重量、降低摩擦、提高密封性等。

设计还需要根据材料特性、工艺流程和制造设备等因素确定加工尺寸及各参数,确保设计的准确性和可行性。

2、数控加工导轨滑块通常用组立的方式加工,这种方式能够提高工作效率和加工精度。

制造过程中使用一些特殊加工设备,如切削工具和CNC机床等进行加工,精确控制切削时间和深度,进而保证加工精度和表面质量。

如利用高速车、铣加工和电火花等方式先制造出母版部件,然后通过折弯、焊接、装配、打磨等工艺流程,对导轨滑块进行精细加工。

3、热处理完成切削后的导轨滑块还需要进行热处理,这样可以让材料固化,提高结构稳定性,并达到均匀分布各种组分的目的,热处理温度及时间是根据所选用的材料的不同而变化的,常常在高温下进行,如950℃以上,通常是用凉水浸泡的方式进行快速冷却,以达到快速淬硬的效果。

4、表面处理导轨滑块的表面处理通常包括打磨、抛光和喷漆等操作。

表面打磨和抛光的目的是使导轨滑块表面光滑度高,可以减少表面摩擦,提高机器的精度。

表面喷漆可以起到防锈、防腐、美化外观的作用。

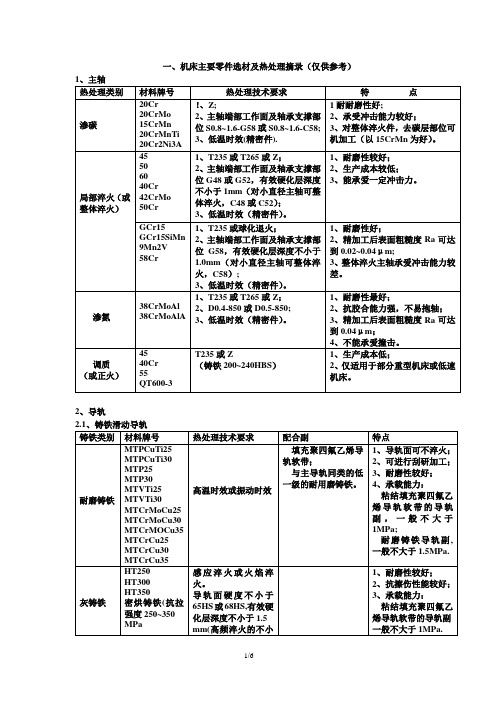

机床主要零件选材及热处理与热处理技术要求表示方法

一、机床主要零件选材及热处理摘录(仅供参考)

2、导轨

3、丝杠

注:热处理技术要求系指丝杠螺纹部分。

软丝杠的方头和轴颈一般需C42或G48。

注:(1)、表中的齿根最大弯曲应力及齿面最大接触应力按GB3480和GB10062规定计算;

(2)、齿轮的有效渗碳硬化层和渗氮层深度分别见附表4-1和附表4-2。

附表4-1:齿轮的有效渗碳硬化层深度(mm)

5、蜗轮副(蜗杆及蜗轮)

说明:经渗碳的蜗杆,其有效渗碳硬化层深度见附表5-1。

7、齿条

齿条可参照齿轮选择材料和制定热处理技术要求。

工作频繁的齿条应采用硬化措施。

细长齿条宜采用渗氮处理(或氮碳共渗或硫氮碳共渗处理)。

精度低的齿条可采用整体淬火。

工作不频繁或受力不大的齿条可以不采用硬化措施,其中要求调质的齿条宜用易切削非调钢YF40MnV或YF45MnV。

8、箱体

箱体一般采用灰铸铁制造,并经高温时效处理。

主轴箱等要求较高的箱体宜用HT300或HT350,一般箱体采用HT200或HT250。

要求刚度高受力大的箱体可采用球墨铸铁QT600-3制造。

单件小批量生产的箱体可采用45钢或Q235钢焊接结构。

这些箱体亦须进行高温时效处理。

说明:本资料是根据1993年北京机床研究所材料部编写的《《机床八类主要零件选材及热处理》整理而成。

其中,省去了一些解释文字。

二、机床行业热处理技术要求表示方法

注:冷卷弹簧的定形、消除应力处理可用“Hh”表示。

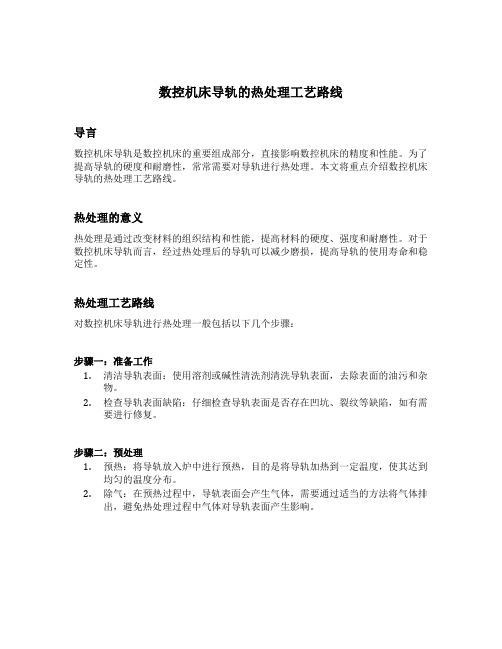

数控机床导轨的热处理工艺路线

数控机床导轨的热处理工艺路线导言数控机床导轨是数控机床的重要组成部分,直接影响数控机床的精度和性能。

为了提高导轨的硬度和耐磨性,常常需要对导轨进行热处理。

本文将重点介绍数控机床导轨的热处理工艺路线。

热处理的意义热处理是通过改变材料的组织结构和性能,提高材料的硬度、强度和耐磨性。

对于数控机床导轨而言,经过热处理后的导轨可以减少磨损,提高导轨的使用寿命和稳定性。

热处理工艺路线对数控机床导轨进行热处理一般包括以下几个步骤:步骤一:准备工作1.清洁导轨表面:使用溶剂或碱性清洗剂清洗导轨表面,去除表面的油污和杂物。

2.检查导轨表面缺陷:仔细检查导轨表面是否存在凹坑、裂纹等缺陷,如有需要进行修复。

步骤二:预处理1.预热:将导轨放入炉中进行预热,目的是将导轨加热到一定温度,使其达到均匀的温度分布。

2.除气:在预热过程中,导轨表面会产生气体,需要通过适当的方法将气体排出,避免热处理过程中气体对导轨表面产生影响。

步骤三:热处理1.硬化:将预处理后的导轨放入淬火炉中,加热到适当的温度,保持一段时间,然后迅速冷却。

通过淬火可以使导轨表面形成较高的硬度和强度,提高耐磨性。

2.回火:淬火后的导轨过硬,易发生脆性断裂,需要通过回火来降低导轨的硬度并提高韧性。

将导轨放入回火炉中加热到一定温度,保持一段时间后冷却。

步骤四:后处理1.清洗:将热处理后的导轨清洗干净,去除表面的氧化物和残留物。

2.检验:对热处理后的导轨进行严格的检验,包括硬度测试、金相组织观察等,确保热处理效果符合要求。

3.补充润滑剂:在导轨表面涂布适当的润滑剂,以减少导轨的磨损和摩擦。

热处理效果与工艺参数的关系热处理的效果与工艺参数有着密切的关系,下面列举几个重要的工艺参数:温度热处理温度的选择对于导轨的硬化和回火效果有着重要影响。

一般来说,硬化温度较高时,可以提高导轨的硬度和强度,但过高的硬化温度可能导致导轨表面产生应力和变形。

回火温度的选择应根据具体情况来确定,过高或过低的回火温度都会对导轨的性能产生不利影响。

典型零件热处理实例,轴类热处理实例

典型零件热处理实例,轴类热处理实例轴类热处理实例一、工作条件以及材料与热处理要求1.条件:在滑动轴承中工作,υ周< 2m/S,要求表面有较高在硬度的小轴,心轴.如机床走刀箱、变速箱小轴..要求: 45、50,形状复杂的轴用40Cr、42MnVB.调质,HB228-255,轴颈处高频淬火,HRC45-502.条件: 在滑动轴承中工作,υ周< 3m/S,要求硬度高、变形小,如中间带传动装置的小轴要求: 40Cr、42MnVB 调质,HB228-255,轴颈高频淬火,HRC45-50.3.条件: υ周≥ 2m/S,大的弯曲载荷及摩擦条件下的小轴,如机床变速箱小轴。

要求: 15、20、20Cr、20MnVB 渗碳,淬火,低温回火,HRC58-62.4.条件: 高载荷的花键轴,要求高强度和耐磨,变形小.要求: 45 高频加热,水冷,低温回火,HRC52-58.5.条件: 在滚动或滑动轴承中工作,轻或中等负荷,低速,精度要求不高,稍有冲击,疲劳负荷可忽咯的主轴,或在滚动轴承中工作,轻载,υ<1m/s的次要花键轴.要求: 45 调质,HB225-255(如一般简易机床主轴)6.条件: 在滚动或滑动轴承中工作,轻或中等负荷转速稍高.ρυ≤150N.m/(cm^2.s),精度要求高,冲击,疲劳负荷不大.要求: 45 正火或调质,HB228-255,轴颈或装配部位表面淬火,HRC45-50.7.条件: 在滑动轴承中工作,中或重载,转速较高ρυ≤400N.m/cm^2.S,精度较高,冲击、疲劳负荷不大.要求: 40Cr 调质,HB228-255或HB248-286,轴颈表面淬火,HRC≥54,装配部位表面淬火HRC≥45.8.条件: 其他同上,但转速与精度要求比上例高,如磨床砂轮主轴.要求: 45Cr、42CrMo其他同上,表面硬度HRC≥56.9.条件: 在滑动或滚动轴承中工作,中载、高速、心部强度要求不高,精度不太高,冲击不大,但疲劳应力较大,如磨床,重型齿轮铣床等主轴.要求: 20Cr 渗碳,淬火,低温回火,HRC58-62.10.条件: 在滑动或滚动轴承中工作,重载,高速(ρυ≤400N.m/cm^2.s)冲击,疲劳应力都很高.要求: 18CrMnTi 20Mn2B 20CrMnMoVA 渗碳淬火低温回火HRC≥59.11.条件: 在滑动轴承中回转,重载,高速,精度很高≤0.003mm,很高疲劳应力,如高精度磨床镗床主轴.要求: 38CrAlMoA 调质硬度HB248-286:轴颈渗氮,硬度HV≥900.12.条件: 电动机轴,主要受扭.要求: 35及45 正火或正火并回火,HB187及HB217.13.条件: 水泵轴,要求足够抗扭强度和防腐蚀.要求: 3Cr13及4Cr13 1000-1050℃油液,硬度分别为HRC42及HRC48.14.条件: C616-416车床主轴,45号钢(1)承受交变弯曲应力,扭转应力,有时还受冲击载荷.(2)主轴大端内锥孔和锥度处圆,经常与卡盘,顶针有相对摩擦.(3)花键部分经常磕碰或相对滑动(4)在滚动轴承中动转,中速,中载.要求:(1)整体调质后硬度HB200-230,金相组织为索氏体 .(2)内锥孔和外圆锥面处硬度HRC45-50,表面3-5mm风金相组织为屈氏体和少量回火马氏体.(3)花键部分硬度HRC48-53,金相组织同上15.条件: 跃进-130型载重(2.5吨)汽车半轴承受冲击、反复弯曲疲劳和扭转,主要瞬时超载而扭断,要求有足够的抗弯、抗扭、抗疲劳强度和较好的韧性要求: 40Cr 35CrMo 42CrMo40CrMnMo 40Cr 调质后中频表面淬火,表面硬度HRC≥52,深度4-6mm,静扭矩6900N.m,疲劳≥30万次,估计寿命≥30万km金相组织: 索氏体+屈氏体(原用调质加高频淬火寿命仅为4万km)二、备注:1.(1-8)备注:主轴与轴类材料与热处理选择必须考虑受力大小、轴承类型和主轴形状及可能引起的热处理缺陷.在滚动轴承或轴颈上有轴套在滑动轴承中回转,轴颈不需特别高的硬度,可用45、45Cr,调质,HB220-250,50Mn,正火或调质HRC28-35.在滑动轴承中工作的轴承应淬硬,可用15、20Cr,渗碳,淬火,回火到硬度HRC56-62,轴颈处渗碳深度为0.8-1mm.直径或重量较大的主轴渗碳较困难,要求变形较小时,可用45或40Cr在轴颈处作高频淬火.高精度和高转速(>2000r/min)机床主轴尚须采用氮化钢进行渗氮处理,得到更高硬度.在重载下工作的大断面主轴,可用20SiMnVB或20CrMnMoVBA,渗碳,淬火,回火,HRC56-62.2.(9)备注:内心强度不高,受力易扭曲变形表面硬度高,宜作高速低负荷主轴.热处理变形较大.3.(100备注:心部有较高的σb及αk值,表面有高的硬度及耐磨性.有热处理变形.4.(11)备注:很高的心部强度,表面硬度极高,耐磨和变形量小.5.(12)备注:860-880℃正火6.(13)备注:或1Cr13 1100℃油淬,350-400℃回火,HRC56-62.7.(14)备注:加工和热处理步骤:下料→锻造→正火→粗加工→调质→半精车外圆,钻中心孔,精车外圆,铣键槽→锥孔及处圆锥局部淬火,260-300℃回火→车各空刀槽,粗磨处圆,滚铣花键槽→花键高频淬火,240-260℃加火→精磨.蜗杆蜗轮热处理实例一、工作条件以及材料与热处理要求1.条件: 负荷不大,断面较小的蜗杆要求: 45 调质,HB220-2502.条件: 有精度要求(螺纹磨出)而速度<2m/s.要求: 45 淬火,回火,HRC45-503.条件: 滑动速度较高,负荷较轻的中小尺寸蜗杆要求: 15 渗碳,淬火,低温回火,HRC56-624.条件: 滑动速度>2m/s(最大7-8m/s);精度要求很高,表面粗糙度为0.4的蜗杆,如立车中的主要蜗杆要求: 20Cr 20Mn2B 900-950℃渗碳,800-820℃油淬,180-200℃低温回火,HRC56-62 5.条件: 要求高耐磨性、高精度及尺寸大的蜗杆要求: 18CrMnTi、20SiMnVB处理同上,HRC56-626.条件: 要求足够耐磨性和硬度的蜗杆要求: 40Cr、42SiMn、45MnB 油淬,回火,HRC5-507.条件: 中载、要求高精度并与青铜蜗轮配合使用(热处理后再加工丝扣)之蜗杆要求: 35CrMo调质, HB255-303(850-870℃油淬,600-650回火)8.条件: 要求高硬度和最小变形的蜗杆要求: 38CrMoAlA、38CrAlA正火或调质后氮,硬度HV>8509.条件: 汽车转向蜗杆要求: 35Cr 815℃氰化、200℃回火,渗层深度0.35-0.40mm,表面锉力硬度,机床丝杠汽车、拖拉机、配件矿山机械及其他零件热处理实例机床丝杠热处理实例一、工作条件以及材料与热处理要求1.条件: ≤级精度,受力不大,如各类机床传动丝杠要求: 45、45Mn2 一般丝杠可用正火,≥HB170;受力较大的丝杠,调质,HB250;方头,轴颈局部淬硬HRC422.条件: ≥7级精度,受力不大,轴颈方头等处均不需淬硬,如车床走刀丝杠要求: 45Mn易切削钢和45 热轧后σb=600-750N/mm^2,除应力后HB170-207,金相组织:片状珠光体+铁素体3.条件: 7-8级精度,受力较大,如各类大型镗床、立车、龙门铣和刨床等的走刀和传动丝杠要求: 40Cr、42MnVB、(65Mn)调质HB220-250,σb≥850N/mm^2;方头、轴颈局部淬硬HRC42,金相组织:均匀索氏体4.条件: 8级精度,中等负荷,要求耐磨,如平面磨床,砂轮架升降丝杠与滚动螺线啮合要求: 40Cr、42MnVB 调质HB250,中频表淬HRC54,, 调质后基体组织:均匀索氏体+细状珠光体5.条件: ≥6级精度,要求具有一定耐磨性,尺寸稳定性,较高强度和较好的切削加工性,如丝杠车床,齿轮机床、坐标镗床等的丝杠要求: T10、T10A、T12、T12A球化退火,HB163-193,球化等级3-5级,网状碳化物≤3级,调质HB201-229,金相组织;细粒状珠光体6.条件: ≥6级精度,要求抗腐蚀、较高的抗疲劳性和尺寸稳定性.如样板镗床或其他特种机床精密丝杠.要求: 38CrMoAlA 调质HB280,渗氮HV850,调质后基体组织,均匀的索氏体,渗氮前表面应无脱碳层7.条件: ≥6级精度,要求耐耐磨、尺寸稳定,但负荷不大,如螺纹磨床、齿轮磨床等高精度传动丝杠(硬丝杠)要求: 9Mn2V(直径≤60mm)、CrWMn(直径>60mm),球化退火后,球状珠光体1.5-4级,网状碳化物≤3级,硬度≤HB227,淬火硬度 HRC56+0.5,金相组织,回火马氏体无残余奥氏体存在8.条件: ≥6级精度,受点负荷的,如螺纹或齿轮磨床、各类数控机床的滚珠丝杠要求: GCr15(直径≤70mm0)、GCr15SiMn(直径>80mm)球化退火后,球状珠光体1.5-4级,网状碳化物≤3级,HRC60-62,金相组织;回火马氏体二、备注:1.丝杠的选材与处理;(1)丝杠的主要损坏形式,一般丝杠(≤7级精度)为弯曲及磨损;≥6级精度丝杠为磨损及精度丧失或螺距尺寸变化(2)丝杠材料应具有足够的力学性能,优良的加工性能,不易产生磨裂,能得到低的表面粗糙度和低的加工残余内应力,热处理后具有较高硬度, 最少淬火变形和残余奥氏体常用于不要求整体热处理至高硬度的材料,有45、40Mn、40Cr、T10、T10A、T12A、T12等.淬硬丝杠材料, 有GCr15、9Mn2V、CrWMn、GCr15、SiMn、38CrMOAlA等(3)热处理: 一般丝杠:正火(45钢)或退火(40Cr),除应力处理和低温时效,调质和轴颈、方头高频淬火与回火精密不淬硬丝杠: 除应力处理低温时效,球化退火,调质球化,如遇原始组织不良等,还需先经900℃(T10、T10A)-950℃(T12、T12A)正火处理后再球化退火,或直接调质球化精密淬硬丝杠: 退火或高温正火后退火,除应力处理,淬火和低温时效2.考虑热加工工艺性,丝杠结构设计注意事项:(1)结构尽可能简单,避免各中沟槽、突变的台阶、锐角等,尤其是氮化丝杠更应避免一切棱角(2)丝杠一端应留空刀槽.凸起台阶或吊装螺钉孔,便于冷热加工中吊挂用(3)不应有较大的凸阶,以免除局部镦粗的锻造工序.3.滚珠丝杠副的材料与热处理:(1)材料选用;滚珠丝杠;L≤2m、Φ40-80mm变形小、耐磨性高的6-8级丝杠用CrWMn整体淬火汽车、拖拉机、配件热处理实例一、工作条件以及材料与热处理要求1.条件; 推土机用销套: 承受重载、大冲击和严重磨损要求: 20Mn、25MbTiB 渗碳,二次淬火,低温回火,HRC59,渗碳层深2.6-3.8mm2.条件: 推土机履带板: 承受重载、大冲击和严重磨损要求: 40Mn2Si 调质,履带齿中频淬火或整体淬火,中频回火,距齿顶淬硬层深30mm3.条件: 推土机链轨节承受重载、大冲击和严重磨损要求: 50Mn、40MnVB 工作面中频淬火,回火,淬硬层深6-10.4mm4.条件: 推土机支承轮要求: 55SiMn、45MnB 滚动面中频淬火,回火,淬硬层深6.2-9.1mm5.条件: 推土机驱动轮要求: 45SiMn 轮齿中频淬火,淬硬层深7.5mm6.条件: 活塞销: 受冲击性的交变弯曲剪切应力、磨损大.主要是磨损、断裂要求: 20Cr 渗碳,淬火,低温回火,HRC59(双面)7.条件: 刮板弹簧转子发动机用,要求在高温下保持弹抗疲劳性能要求: 718耐热合金1050℃固溶处理,冷变形,690℃真空时效,8h (或620℃下8小时,500℃下松驰8小时)8.条件: 受冲击性迅速变化着的拉应力和装配时的预应力作用,在发动机运转中,连杆螺栓折断会引起严重事故,要求有足够的强度、冲击韧性和杭疲劳能力要求: 40Cr调质,HRC31,不允许有块状铁素体:下料→锻造→退火或正火→加工→调质(回火水冷防止第二类火脆性→加工→装配二、备注1.<Φ50mm、耐磨性高、承受较大压力的6-8级,丝杠用GCr15整体或中频淬火2.>Φ50mm、耐磨性高、6-8级丝杠用GCr15SiMn整体或中频淬火3.≤Φ40mm、L≤2mm、变形小、耐磨性高的6-8级丝杠用9Mn2V、整淬,冰冷处理.4.有防蚀要求特殊用途的丝杠用9Cr18,中频加热表面淬火. 矿山机械及其他零件、工作条件以及材料与热处理要求1.条件: 牙轮钻头主要是磨坏要求: 20CrMo渗碳,淬火,低温回火,HRC612.条件: 输煤机溜槽(原用16Mn钢板,未处理,仅用3-6个月)要求: 16Mn钢板中频淬火(寿命可提高一倍)3.条件: 铁锹(原用低碳钢固体渗碳淬火,回火,质量很差)要求: 低碳钢淬火,低温回火,得低碳马氏体,质量大大提高4.条件: 石油钻井提升系统用吊环(原用35钢)、吊卡(原用40CrNi或 35CrMo) 正火或调质,质量差,笨重.要求: 20SiMn2MoVA淬火,低温回火,得低碳马氏体,质量大大提高5.条件: 石油射孔枪承受火药爆炸大能量高温瞬间冲击,类似于枪炮.主要是过量塑性变形引起开裂要求: 20SiMn2MoVA淬火,低温回火,得低碳马氏体,σb=1610N/mm^2, αk=80N.m/mm^26.条件: 煤矿用圆环牵引链,要求高抗拉强度和抗疲劳,主要是疲劳断裂及加工时冷弯开裂.要求: 20MnV、25Mn2V 弯曲后闪光对焊,正火,880℃淬火,250℃回火获得代碳马氏体,预变形强化.σb≥850N/mm^2,σs≥650N/mm^2,αk≥100N.m/mm^27.条件: 凿岩机钎尾受高频冲击与矿石摩擦严重,要求多冲杭力大,耐疲劳,主要是断裂与凹陷要求: 30SiMnMoV、32SiMnMoV HRC56,渗碳淬火→650℃回火,二次加热260-280℃等温淬火→螺纺部分滚压强化8.条件: 凿岩机钎杆受高频冲击与矿石摩擦严重,要求多冲抗力大, 耐疲劳和磨损,主要是折断与磨损要求: 30SiMnMoV HRC59,900-920℃下用’603’液体渗碳2h, 至880℃空冷25-30s,油冷,230回火3h9.条件: 中压叶片油泵定子要求槽口耐磨和抗弯曲性能好.主要是槽口磨损、折断要求: 38CrMoAl 渗氮,HV900 调质→粗车→去应力→精车→渗氮10.条件: 机床导轨要求轨面耐磨和保持高精度.主要是磨损和精度丧失要求: HT200 HT300 表面电接触加热淬火,HRC5611.条件: 化工用阀门、管件等腐蚀大的零件,要求抗腐蚀性高要求: 普通碳素钢渗硅12.条件: 锅炉排污阀主要是锈蚀,要求抗腐蚀性好要求; 45 渗硼13.条件:(1)1t蒸汽锤杆sus660 cr4wmov 4cr17mo 1.4122 1.4122特殊钢材Φ120,L=2345mm 10t模锻锤锤杆(2)受较剧烈多次冲击和疲劳应力.主要是疲劳断裂要求; (1)45Cr 850℃淬火,10%盐冷,450℃回火,HRC45(2)35CrMo 860-870℃水淬,450-480℃回火,HRC4014.条件: 电耙耙斗、电铲铲斗的齿部:冲击大、摩擦严重.主要是磨坯.要求; ZGMn13 水韧处理,HB180-220(工作时在冲击和压力下HB450-550)15.条件: Φ840及Φ650mm的矿车轮要求: ZG55、ZGCrMnSi HB280-330二、备注:1.L≤1m、变形小、耐磨性高的6-7级丝杠用20CrMoA,渗碳,淬火2.L≤2.5mm、变形小、耐磨性高、6-7级丝杠用40CrMoA,高频或中频淬火.3.7-8级的丝杠用55、50Mn,高频淬火.4.L≤2.5mm、变形小、耐磨性高、5-6级精度的丝杠,38CrMoAlA或 38CrWVAl,氮化.5.螺母 GCr15、CrWMn、9CrSi,也有用18CrMn Ti 12CrNiA等渗碳钢的6.硬度要求推荐HRC60±2,螺母取上限,当丝杠L≥1.5<,或精度为 5、6级时,硬度可低一些,但须≥HRC567.采用表面热处理的淬透层深度,磨削后,应为:中频处理 9CRSI 45crnimova。

标准导轨知识点总结

标准导轨知识点总结一、导轨的基本结构1.1 导轨的组成导轨通常由轨道和滑块组成,轨道和滑块之间通过滚珠、滑块等方式形成对接摩擦面,滑块上安装有与运动部件连接的座台或夹紧装置,使得运动部件能够沿着轨道进行稳定的直线运动。

1.2 导轨的类型根据结构形式和工作原理的不同,导轨可以分为直线导轨、滚珠丝杠、滑块导轨等几种类型。

直线导轨适用于需要高速、高精度直线运动的场合;滚珠丝杠适用于需要进行旋转运动的场合;滑块导轨适用于需要进行简单直线运动的场合。

1.3 导轨的特点导轨的主要特点包括高精度、高刚性、低摩擦、耐磨损等。

高精度是指导轨能够保持很高的直线度和平行度;高刚性是指导轨能够承受较大的负载和抗弯扭力;低摩擦是指导轨在工作过程中具有较小的摩擦力和滑动阻力;耐磨损是指导轨能够在长期使用中保持较好的表面质量和精度。

二、导轨的材质2.1 导轨轨道的材料导轨轨道常用的材料包括工程塑料、铝合金、碳素钢、不锈钢等。

工程塑料适用于需要耐腐蚀、低噪音和轻质的场合;铝合金适用于需要轻质、刚性好和表面光滑的场合;碳素钢适用于需要高强度、高硬度和耐磨损的场合;不锈钢适用于需要耐腐蚀、寿命长的场合。

2.2 导轨滑块的材料导轨滑块常用的材料包括工程塑料、青铜、钢、铝合金等。

工程塑料适用于需要轻质、耐磨损、低噪音和耐腐蚀的场合;青铜适用于需要耐磨损、润滑性好和抗疲劳的场合;钢适用于需要高强度、高硬度和较长寿命的场合;铝合金适用于需要轻质、刚性好和表面光滑的场合。

2.3 导轨的表面处理导轨的表面处理一般采用镀铬、热处理、喷涂等工艺,以提高导轨的硬度、耐磨性和抗腐蚀能力。

镀铬处理能够提高导轨的硬度和表面光洁度;热处理能够提高导轨的耐磨性和抗疲劳能力;喷涂处理能够提高导轨的耐腐蚀性和表面润滑性。

三、导轨的加工工艺3.1 导轨轨道的加工导轨轨道的加工一般包括铣削、车削、打磨、磨削等工艺。

铣削能够提高导轨轨道的加工精度和表面光洁度;车削能够提高导轨轨道的加工平整度和平行度;打磨能够提高导轨轨道的表面光洁度和平整度;磨削能够提高导轨轨道的加工精度和平整度。

数控机床导轨的热处理工艺路线

数控机床导轨的热处理工艺路线数控机床导轨是数控机床的重要组成部分,其质量直接影响着机床的精度和稳定性。

为了提高导轨的硬度、耐磨性和使用寿命,通常需要对导轨进行热处理。

下面将详细介绍数控机床导轨的热处理工艺路线。

一、材料准备1. 选择适用于导轨材料的合金钢,如GCr15等。

2. 对材料进行化学成分分析和金相检测,确保其符合相关标准要求。

二、预处理1. 对材料进行均匀加热至850℃左右,保温一段时间以消除内部应力。

2. 进行空冷或油冷至室温,使材料达到均匀组织状态。

三、粗加工1. 将预处理后的材料进行切割、铣削等粗加工工艺,根据实际需要制作出符合尺寸要求的导轨毛坯。

四、淬火1. 将导轨毛坯放入淬火炉中,在950-1050℃温度下加热至奥氏体转变区,并保持一段时间以确保完全转变为奥氏体组织。

2. 迅速将导轨毛坯从淬火炉中取出,进行快速冷却,常用的冷却介质有水、油和空气等。

3. 控制冷却速度,使导轨表面形成马氏体组织,内部形成贝氏体或残余奥氏体。

五、回火1. 将淬火后的导轨毛坯放入回火炉中,在300-600℃温度下进行回火处理。

2. 控制回火温度和时间,以达到所需的硬度和韧性要求。

通常情况下,硬度与回火温度成反比关系。

3. 进行适当的冷却后取出导轨毛坯。

六、精加工1. 对经过回火处理的导轨毛坯进行精加工,包括铣削、磨削等工艺,以获得精确的尺寸和表面光洁度。

七、检验1. 对加工后的导轨进行外观检查、尺寸测量等工序,确保其符合技术要求。

2. 进行硬度测试和金相检测,评估热处理效果是否达到设计要求。

八、包装与出厂1. 对合格的导轨进行清洁、防锈处理,然后进行包装,以防止运输过程中受到损坏。

2. 根据客户要求和相关标准,出具质量证书并进行出厂。

以上是数控机床导轨的热处理工艺路线。

通过预处理、粗加工、淬火、回火、精加工等工序,可以提高导轨的硬度和耐磨性,确保其在使用过程中具有良好的稳定性和寿命。

同时,在每个环节都需要严格控制温度、时间和冷却速度等参数,以确保导轨达到设计要求。

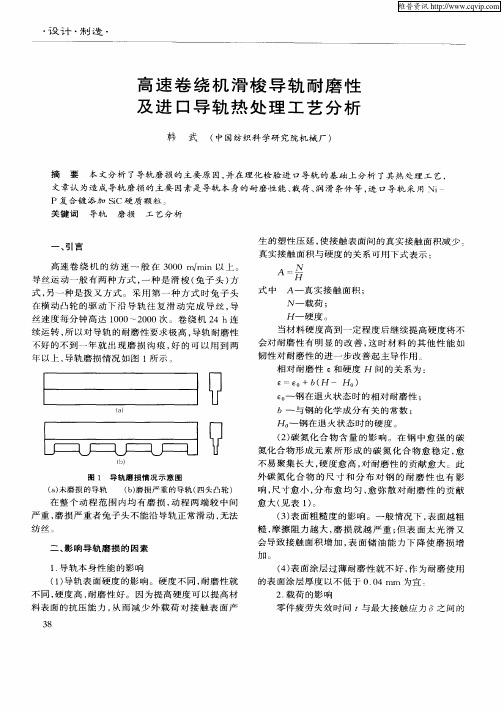

高速卷绕机滑梭导轨耐磨性及进口导轨热处理工艺分析

2 表 面 热 处 理 工 艺 分 析 .

由 上 述 检 验 结 果 可 以推 断 , 口卷 绕 机 导 轨 采 进 用 的是 Ni —P非 晶镀 , 加 细 小 的 SC颗 粒 . 添 i

兔 子 头 外倾 , 向 处 的 船 体 侧 面 势 必 受 到 横 动 凸 轮 导

槽 壁 的 挤 压 , 子 头 按 图 2所 示 偏 转 , 轨 挤 压 兔 子 兔 导 头 的翼 片 , 样 兔 子 头 翼 片 挤 压 导 轨 . 在 凸 轮 槽 的 同

文章认为造成 导轨 磨损的主要 因素是导轨本 身的耐磨性能 , 载荷 , 润滑条件 等 , 口导轨采 用 Ni 进

P复 合 镀 添加 SC硬 质 颗 粒 . i 关键 词 导 轨 磨损 工 艺分 析

一

,

引言

生 的塑性压延 , 使接 触 表 面 问 的真 实 接 触 面 积 减 少 :

Ni ~P合 金 技 术 是 利 用 镍 盐 溶 液 在 强 还 原 剂 次

亚磷 酸 盐 作 用 下 镍 离 子 还 原 成 金 属 镍 , 时 还 原 剂 同

转 变 为 磷 析 出 , 以在 具 有 催 化 活 性 镀 件 表 面 上 可 所 以获 得 Ni —P合 金 镀 层 . SC 是 化 学 惰 性 物 质 , i 具 有 很 高 的 硬 度 , 以赋 予 了复 合 镀 层 良好 的耐 磨 性 . 所 据 研 究 发 现 复 合 镀 层 中 体 积 分 数 为 2 % ~2 % , 0 5 尺 寸 为 1 m 的 微 粒 可 显 著 改 善 机 械 性 能 和 物 ~3 g

当材 料 硬 度 高 到 一 定 程 度 后 继 续 提 高 硬 度 将 不 会 对 耐 磨 性 有 明 显 的 改 善 , 时 材 料 的 其 他 性 能 如 这 韧 性 对 耐 磨 性 的 进 一 步 改 善 起 主 导作 用 . 相 对 耐 磨 性 £和硬 度 H 问 的 关 系 为 :

滑动导轨的材料及热处理

滑动导轨的材料及热处理滑动导轨是一种用于导向和支撑运动件的机械部件,在各种机械设备和工业生产线中广泛应用。

为了确保导轨的使用寿命和运动精度,选择适合的材料和热处理方法是非常重要的。

本文将介绍滑动导轨的常见材料以及常用的热处理方法。

一、滑动导轨的材料选择:1.钢材:普通碳结钢是滑动导轨常见的材料,具有价格低廉、加工性好、韧性强等优点。

然而,由于其硬度相对较低,使用寿命和运动精度较差,因此在高速运动和高精度要求的场合,不适合使用普通碳结钢。

2.不锈钢:不锈钢具有抗腐蚀性能好、耐高温、抗磨损等优点,适用于在潮湿环境或有腐蚀性介质的场合。

但不锈钢的硬度较低,也不适用于高速运动和高精度要求的滑动导轨。

3.渗碳钢:渗碳钢是通过将碳渗入到钢材表面层来提高其硬度和耐磨性。

渗碳钢具有优良的耐磨性能和较高的硬度,适用于高速运动和高精度要求的滑动导轨。

然而,渗碳钢的价格较高,加工难度也较大。

4.铜合金:铜合金具有良好的导热性、耐蚀性和抗磨损性能,适用于高速运动和高温环境下的滑动导轨。

但铜合金的价格较高,且加工和维护也较为困难。

5.聚合物材料:聚合物材料因其自润滑性能好、噪音低、重量轻等优点,适用于高速运动和高精度要求的滑动导轨。

但由于聚合物材料的强度和刚度较低,尺寸稳定性也较差,因此只适用于轻负荷和低速运动的场合。

二、滑动导轨的热处理方法:1.均质化处理:通过加热材料至一定温度,使其内部组织达到均匀的状态,可以提高材料的硬度和强度。

均质化处理通常在材料的已加工形状完成后进行,其目的是消除应力和提高导轨的整体性能。

2.淬火处理:淬火是将热处理后的材料迅速冷却至室温的过程,其目的是提高材料的硬度和耐磨性。

淬火处理可以通过改变冷却介质和冷却速度来控制导轨的硬度和组织结构。

3.回火处理:回火是在淬火后加热材料至一定温度并保持一段时间后冷却的过程。

回火处理可以减轻淬火过程中产生的内应力,提高材料的韧性和韧度。

4.氮化处理:氮化处理是将材料暴露在高温和氮气环境中,使其表面形成一层氮化物,从而提高材料的硬度和耐磨性。

导轨生产工艺流程

导轨生产工艺流程

导轨生产工艺流程主要包括以下步骤:

1.材料准备:根据设计要求,选用相应的材料如钢、铝合金等,并进行切割或锯切成相应长度和宽度。

2.加工成型:采用机加工或压力成型工艺将金属材料形成成型的导轨。

在压力成型中,金属材料通过模具形成所需的导轨形状。

3.精加工:导轨成型后,通过刮刀加工、磨削加工等方式提高导轨的精度和表面质量。

4.热处理:对于要求较高的导轨,进行淬火、回火、表面处理等I艺,以提高其硬度和耐磨性。

5.表面处理:采用喷漆、电泳、阳极氧化等工艺对导轨进行表面处理,以提高防锈性和美观度。

6.组装:导轨制造完成后,进行固定封面、安装滑块等组装工作。

请注意,不同类型的导轨(如直线导轨、滑移门中导轨等)可能会有一些特定的生产步骤和要求。

此外,每一道工序都需要严格控制质量,任何微小的纰漏都可能导致重大的质量问题。

因此,在生产制造过程中,质量控制至关重要。

如需更具体的工艺流程,建议查阅相关制造行业的专业书籍或咨询该领域的专业人士。

同时,不同生产厂商的工艺可能略有差异,具体应以实际情况为准。

制定:审核:批准:。

din导轨标准

din导轨标准DIN导轨标准。

DIN导轨是一种常见的机械传动元件,广泛应用于机床、数控机床、注塑机、自动化设备等领域。

DIN导轨标准是指对DIN导轨的尺寸、材料、加工工艺、质量要求等方面进行规范和标准化的文件。

遵循DIN导轨标准可以保证导轨的互换性、可靠性和安全性,有利于提高设备的精度和稳定性。

首先,DIN导轨标准对导轨的尺寸进行了详细规定。

包括导轨的长度、宽度、高度、倒角半径等尺寸参数,以及导轨的安装孔、螺纹孔等位置和尺寸。

这些尺寸参数的规定,可以确保不同厂家生产的DIN导轨在安装和使用时能够互换,提高了设备的通用性和灵活性。

其次,DIN导轨标准对导轨的材料和热处理要求进行了规定。

导轨通常采用优质合金钢或不锈钢材料制造,经过表面淬火或渗碳淬火处理,以提高导轨的硬度和耐磨性。

同时,还要求导轨表面进行高精度磨削,以确保导轨的表面粗糙度和平整度符合要求,从而保证导轨与滑块之间的配合精度和稳定性。

另外,DIN导轨标准还对导轨的加工工艺和质量检验进行了规定。

导轨的加工工艺包括铣削、磨削、镗孔等工艺,要求加工精度高、尺寸稳定、表面光洁度好。

质量检验包括对导轨尺寸、硬度、表面质量、装配配合精度等方面进行检测,以确保导轨的质量达到标准要求。

最后,DIN导轨标准还对导轨的包装、运输和储存提出了要求。

导轨在包装时要采取防潮、防震、防腐蚀的措施,以确保导轨在运输和储存过程中不受损坏。

同时,还要求在导轨上标注产品名称、型号、生产厂家、生产日期等信息,方便用户进行识别和追溯。

总之,DIN导轨标准的制定和遵循,对于保证导轨的质量稳定、使用可靠起到了重要作用。

只有严格遵循标准要求,才能生产出满足用户需求的高质量DIN导轨产品,为各类机械设备的正常运转和精度要求提供可靠保障。

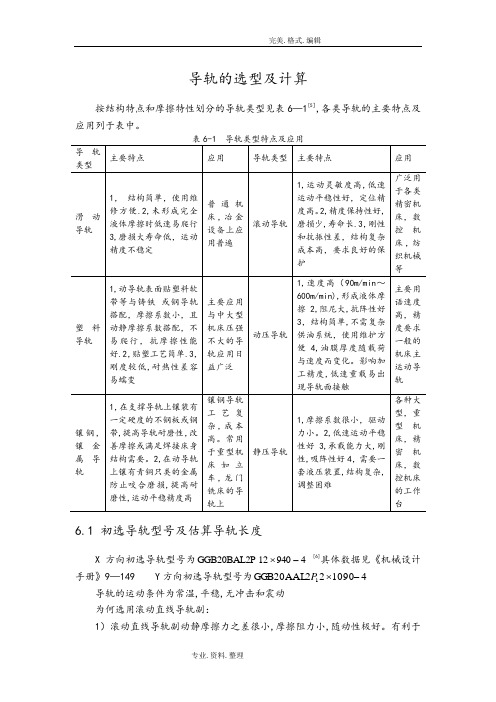

导轨的选型和计算【范本模板】

导轨的选型及计算按结构特点和摩擦特性划分的导轨类型见表6—1[5],各类导轨的主要特点及应用列于表中。

表6-1 导轨类型特点及应用6.1 初选导轨型号及估算导轨长度X 方向初选导轨型号为494012GGB20BAL2P -⨯ [6]具体数据见《机械设计手册》9—149 Y 方向初选导轨型号为4109022GGB20AAL 1-⨯P导轨的运动条件为常温,平稳,无冲击和震动 为何选用滚动直线导轨副:1)滚动直线导轨副动静摩擦力之差很小,摩擦阻力小,随动性极好。

有利于提高数控系统的响应速度和灵敏度。

驱动功率小,只相当普通机械的十分之一.2)承载能力大,刚度高。

3)能实现高速直线运动,起瞬时速度比滑动导轨提高10倍。

4)采用滚动直线导轨副可简化设计,制造和装配工作,保证质量,缩短时间,降低成本。

导轨的长度:由于导轨长度影响工作台的工作精度和高度,一般可根据滑块导向部分的长度来确定导轨长度。

其公式为:L=H+S+△l—S1—S2由此公式估算出Lx=940mm,Ly=1090mm其中L—导轨长度H—滑块的导向面长度S—滑块行程△l-封闭高度调节量S1-滑块到上死点时,滑块露出导轨部分的长度S2—滑块到下死点时,滑块露出导轨部分的长度6。

2 计算滚动导轨副的距离额定寿命X方向的导轨计算X方向初选导轨型号为494012GGB20BAL2P-⨯,查表9.3-73[1]得,这种导轨的额定动,静载荷分别为Ca=13.6kN,Coa=20.3kN。

4个滑块的载荷按表9。

3-48序号1的载荷计算式计算。

其中工作台的最大重量为:G=100×9.8=980NF1=F2=F3=F4=1/4(G1+F)=250N1)滚动导轨的额定寿命计算公式[6]为:L=(fh ftfc fa Ca/ fwPc)ε⨯K=27166km式中 L--额定寿命(km);Ca-—额定动载荷(KN);P-—当量动载荷(KN);Fmax——受力最大滑块所受的载荷(KN); Z——导轨上的滑块数;ε—-指数,当导轨体为滚珠时,ε=3;当为滚柱时ε=10/3;K ——额定寿命单位(KM ),滚珠时,K=50KM;滚柱时,K=100KM ; fh —-硬度系数;fh ――(滚道实际硬度(HRC ))。

导轨的生产工艺

导轨是一种重要的机械基础件,广泛应用于机床、自动化设备、航空航天等领域。

导轨的生产工艺一般包括以下几个步骤:

1.材料选择:导轨的材料一般为钢材或不锈钢等金属材料,要求材料具有高强度、高硬度和高耐磨性等特点。

2.铸造或锻造:导轨的制造一般采用铸造或锻造工艺,将金属材料熔化后浇注或锻造成所需的形状和尺寸。

3.热处理:为了提高导轨的硬度和耐磨性,需要进行热处理。

一般采用淬火、回火等工艺,使导轨具有所需的机械性能。

4.加工:导轨的加工包括车削、磨削、铣削等工艺,以使导轨表面平整、光滑,尺寸精度高,并符合所需的几何形状和尺寸。

5.表面处理:导轨的表面处理一般包括电镀、喷涂等工艺,以提高导轨的耐腐蚀性和美观性。

6.检验和质量控制:导轨的生产过程中需要进行严格的检验和质量控制,以确保导轨符合所需的规格和标准,并具有良好的机械性能和使用寿命。

以上是导轨的主要生产工艺流程,具体的生产工艺还需要根据不同的应用场合和要求进行调整和优化。

c45导轨执行标准

c45导轨执行标准C45是一种广泛使用的导轨材料,用于各种机械设备和工业应用中。

其执行标准为德国标准DIN 17200,以下是相关参考内容。

1. 导轨材料及化学成分C45导轨的材料是一种碳素结构钢,其化学成分应符合DIN 17200标准的要求。

具体要求包括:碳含量在0.42-0.50%之间,硅含量小于0.40%,锰含量在0.50-0.80%之间,磷含量小于0.045%,硫含量小于0.045%,以及其他合金元素的含量限制。

2. 物理和机械性能要求C45导轨的物理和机械性能也需要符合DIN 17200标准的要求。

物理性能方面,其密度应介于7.83-7.85 g/cm³之间。

机械性能方面,导轨的抗拉强度应在550-800 MPa之间,屈服强度应在250-630 MPa之间,抗拉断裂延伸率应在14-22%之间,冲击韧性(Charpy V型)应满足指定温度下的要求。

3. 导轨尺寸和几何要求C45导轨的尺寸和几何要求也是重要的参考内容。

导轨应具有一定的直线度和平行度,具体要求可以在DIN 17200标准中找到。

尺寸方面,C45导轨的宽度、厚度和长度应符合机械设备的要求。

4. 表面质量和硬度要求C45导轨的表面质量和硬度也需要符合标准要求。

导轨的表面应平整,没有裂纹、疤痕、气孔等缺陷。

硬度方面,导轨的硬度应根据具体应用而定,一般在160-245 HB之间。

5. 热处理和表面处理要求C45导轨的热处理和表面处理也是重要的参考内容。

导轨可以进行正火、回火或淬火处理,以提高其强度和硬度。

表面处理方面,可以进行打磨、刷油、镀铬等处理,以提高导轨的抗腐蚀性和耐磨性。

6. 检验和测试要求C45导轨的检验和测试也是导轨制造厂家和用户需要关注的内容。

包括化学成分分析、物理性能测试、尺寸和几何检查、硬度测试、表面质量检查等。

这些测试和检验应符合DIN 17200标准中的要求,以确保导轨的质量和性能符合预期。

总之,C45导轨的执行标准DIN 17200提供了导轨材料及化学成分、物理和机械性能要求、导轨尺寸和几何要求、表面质量和硬度要求、热处理和表面处理要求,以及检验和测试要求等相关参考内容。

c45导轨执行标准

c45导轨执行标准

C45导轨是一种常用的机械零件,广泛应用于各种机械设备中。

为了确保C45导轨的质量和可靠性,制定了一系列的执行标准。

以下是C45导轨执行标准的详细介绍。

1. C45导轨的材料要求

C45导轨的材料应该是高强度、高硬度、高耐磨的碳素钢,具

有良好的机械性能和耐腐蚀性能。

材料的化学成分应符合国家标准,特别是碳含量应在0.42%~0.50%之间。

2. C45导轨的加工要求

C45导轨的加工应采用精密加工工艺,确保导轨的尺寸精度和

表面质量。

加工前应对材料进行热处理,以提高材料的硬度和强度。

3. C45导轨的表面处理要求

C45导轨的表面应进行抛光处理,以提高表面光洁度和耐磨性。

表面处理后,应进行防锈处理,以延长导轨的使用寿命。

4. C45导轨的性能要求

C45导轨应具有良好的耐磨性、耐腐蚀性和抗疲劳性能。

在使

用过程中,导轨应具有稳定的尺寸精度和运动精度,并且不得出现变形、裂纹等缺陷。

5. C45导轨的检验要求

C45导轨在出厂前应进行严格的检验,确保其符合执行标准的

要求。

检验内容包括尺寸精度、表面质量、硬度、化学成分等方面。

同时,还应对导轨进行耐磨性、耐腐蚀性和抗疲劳性能等方面的测试。

总之,C45导轨是一种重要的机械零件,其质量和可靠性对机

械设备的性能和寿命有着重要影响。

制定C45导轨执行标准,有利于提高导轨的质量和可靠性,并且有助于保障机械设备的安全运行。