SMT回流焊介绍

回流焊流程

回流焊流程

回流焊是SMT电子组装中非常重要的一环,主要包括以下流程:

1.PCB进入预热温区,焊膏中的溶剂、气体蒸发,同时

助焊剂润湿焊盘、元器件焊端和引脚,焊膏软化、塌落,覆盖焊盘,将焊盘、元器件引脚与氧气隔离。

2.PCB进入焊接区时,温度以每秒2-3℃的升温速率迅

速上升使焊膏达到熔化状态,液态焊锡在PCB的焊盘、元器件焊端和引脚润湿、扩散、漫流和回流混合在焊接界面上生成金属化合物,形成焊锡接点。

3.PCB进入冷却区使焊点凝固。

回流焊流程结束后,应检查设备内有无杂物,确保安全后开机,选择生产程序开启温度设置。

回流焊导轨宽度要根据PCB 宽度进行调节,开启运风、网带运送、冷却风扇。

回流机温度控制有铅最高(245±5)℃,无铅产品锡炉温度控制在(255±5)℃。

SMT无铅焊接(回流焊)

Sn-Ag-Cu- Sn-Ag-Cu系列 Bi(3%以下) 第一選擇 系列 第二選擇

品質

投入

環保

Dongguan Sizhing Electronic Co. Ltd.

•優點

•耐熱疲勞性好 •良好的蠕變性

•熔化溫度域狹窄

•pb鍍層對它的影響不大

•缺點

•熔點偏高,比sn-pb共晶合金要高大約30℃ •冷卻速度太慢時,焊錫表面易出現不平整的情況.

#4少錫,假焊 鋼網100%開口

#3.產生錫珠

使用N2 回流焊接, 鋼網取消 外加方 式

Dongguan Sizhing Electronic Co. Ltd.

對策方法

•LAND上有異物而導致無法上錫 •計算,修正LAND,重新設計PCB •使LAND力鋼網的設計吻合 •確認鋼網,清潔鋼網;重新制作鋼網 •update貼裝程序及貼裝精度 •重新設定溫度曲線 •重新設定溫度曲線 •加快C/V速度,控制予熱溫度 •重新購置新reflow oven,調整錫漿投放量 •不使用回收的錫漿,調整錫漿投拉放量 •不使用氧化錫漿 •根據以往數據及實踐決定合適的錫漿PCB板LAND

OK

Dongguan Sizhing Electronic Co. Ltd.

有 鉛

無 鉛

Dongguan Sizhing Electronic Co. Ltd.

µ ¥ ¶ Ø

w ¼ ¹ ö ® É ¶ ¡ (SEC) ^ ¬ ¦ y ® É ¶ ¡ (SEC) ³ Ì ° ª · Å « × (¢ J ) É · ¤ Å ± × ² v (¢ J /SEC)

二次原因

•PCB板LAND熱平衡設計不良 •PCB板LAND大小不一致,間距過大或過小,部品一端無法接觸焊盤 •焊接的焊錫量設計不良.(焊盤過大或過小) •焊錫量供給量不均衡.(鋼網設計不良) •部品貼裝移位或貼裝壓力太小,元件焊端浮于錫漿表面,錫漿粘不住部品, 在傳送或再流過程中產生位置移動(元件厚度或Z軸高度設定不適) •予熱溫度太高 •予熱時間太長 •兩焊盤熔錫前後時間間隔太長 •回流爐的溫度偏差大 •錫漿的再使用 •錫漿氧化 •錫漿不適用

SMT工艺技术(回流焊接)培训总结

六、回流焊相关焊接缺陷的原因分析: A、桥接(短路) B、立碑 C、浸润不良(空焊、少锡)

回流焊接技术

A、桥接: 接加热过程中产生焊料塌边,这个情况出现在预热和主加热两种场合,当预热温度在几十至一百范围内,作为焊料中成分之一的溶剂即会降低粘度而流出,如果其流出的趋是十分强烈的,会同时将焊料颗粒挤出焊区外,在溶融时如不能返回到焊区内,而产生短路,也会形成滞留焊料球(锡珠)。 除上面的因素外元件端电极是否平整良好,电路线路板布线设计与焊区间距是否规范,助焊剂涂敷方法的选择和其涂敷精度等会是造成桥接的原因。

回流焊接技术

B、立碑(曼哈顿现象) 片式元件在遭受急速加热情况下发生翘立,加热时要从时间要素的角度考虑,使水平方向的加热形成均衡的温度分布。 防止元件翘立的主要因素以下几点: ① 选择粘力强的焊料,印刷精度和元件的贴装精度也需提高。 ② 元件的外部电极需要有良好的湿润性湿润稳定性。推荐:温度40℃以下,湿度70%RH以下,进厂元件使用期不超过6个月。 ③ 采用小的焊盘宽度尺寸、规范的间距、规范形状,以减少焊料溶融时对元件端部产生的表面张力的不均衡。 ④ 焊接温度管理条件设定对元件翘立也是一个因素。通常的目标是加热要均匀。

回流焊接技术

衡温区: 该区域的目的:温度从120℃( 130℃) ~150℃( 180℃)升至焊膏熔点的区域。主要目的是使基板上各元件的温度趋于稳定,尽量减少温差。使焊盘、焊料球及元件引脚上的氧化物被除去,整个电路板的温度达到平衡。 注意要点:基板上所有元件在这一段结束时应尽量具有相同的温度,否则进入到回流段将会因为各部分温度不均产生各种不良焊接现象。

回流焊接技术

二、回流焊设备的发展 在电子行业中,大量的表面组装组件(SMD)通过再流焊机进行焊接,目前回流焊的热传递方式经历三个阶段: 远红外线--全热风--红外热风

SMT回流焊PCB温度曲线讲解

区间

区间温度设定

区间末实际板温

预热 210℃(410°F)

140℃(284°F)

活性 177℃(350°F)

150℃(302°F)

回流 250℃(482℃)

210℃(482°F)

怎样设定锡膏回流温度曲线

图形曲线的形状必须和所希望的相比较,如果形状不协调, 则同下面的图形进行比较。选择与实际图形形状最相协调的曲 线。

得益于升温-到-回流的回流温度曲线

无光泽、颗粒状焊点 一个相对普遍的回流焊缺陷是无光泽、颗粒 状焊点。这个缺陷可能只是美观上的,但也 可能是不牢固焊点的征兆。在RTS曲线内改正 这个缺陷,应该将回流前两个区的温度减少 5° C;峰值温度提高5° C。如果这样还不行, 那么,应继续这样调节温度直到达到希望的 结果。这些调节将延长锡膏活性剂寿命,减 少锡膏的氧化暴露,改善熔湿能力。

得益于升温-到-回流的回流温度曲线

整个温度曲线应该从45℃到峰值温度215(± 5)℃持续3.5~4分钟。冷却速率应控制在每秒 4℃。一般,较快的冷却速率可得到较细的颗 粒结构和较高强度与较亮的焊接点。可是,超 过每秒4° C会造成温度冲击。

得益于升温-到-回流的回流温度曲线

升温-到-回流

RTS温度曲线可用于任何化学成分或合金,为水溶锡膏和难 于焊接的合金与零件所首选。 RTS温度曲线比RSS有几个优 点。RTS一般得到更光亮的焊点,可焊性问题很少,因为在 RTS温度曲线下回流的锡膏在预热阶段保持住其助焊剂载体。 这也将更好地提高湿润性,因此,RTS应该用于难于湿润的 合金和零件。

怎样设定锡膏回流温度曲线

活性区,有时叫做干燥或浸湿区,这个

区一般占加热通道的33~50%,有两个 功用,第一是,将PCB在相当稳定的温 度下感温,允许不同质量的元件在温度 上同质,减少它们的相当温差。第二个 功能是,允许助焊剂活性化,挥发性的 物质从锡膏中挥发。一般普遍的活性温 度范围是120~150℃。

回流焊(profile)锡焊技术

Board Temp

219 C Slop <4deg-C/sec Time liquidus 30-60seconds

Hold at 150-190 deg C 60-100seconds Slop =1.5-4degC/sec

Time

(升溫區)

(恆溫區)

(溶融區)

(冷卻區)

150-190C range:Extended period allows board temperature to stabilize(warp) and allows flux to finish cleaning prior to reflow. Also help minimize thermal of reflow.

(3).汽相迴流焊(Vahper phase reflow)

(4).紅外線迴流焊(I.R.reflow)

17

SMT Process(LF)

Slope:Keep the slope low to minimize motherboard warping during preheat.

Peak temp 230-250deg C

迴流焊(profile)錫焊技術

1

目

一. SMT認識

錄

二. 錫膏成分功能及使用注意事項

三. 鋼板認識及使用注意事項

四. SMT Reflow焊接方式與標準Pro詞介紹解釋 SMT:Surface Mounting Technology表面貼裝技術

SMD:Surface Mounting Device表面貼裝設備

12

6.注意事項 1.無鉛錫膏回溫時間規定為4~72h,若不使用請在回溫禁用 時間內放回冰箱. 2.錫膏在開起使用時﹐操作員要在錫膏蓋上寫上開封時 間及注明失效時間. 3.開蓋后的錫膏必須在24h內使用完﹐否則作報廢處理﹐ 即超過24h為錫膏的開封禁用期限. 4.使用過的錫膏必須用幹凈錫膏罐封裝回收,如沒有對 班錫膏應旋緊存放與冷藏櫃中.

SMT回流焊工艺温控技术分析

SMT回流焊工艺温控技术分析SMT(表面贴装技术)是现代电子产品制造中广泛应用的一种工艺。

回流焊工艺是SMT 中的一个重要环节,其作用是将焊膏和元器件连接在一起。

回流焊工艺的温控技术是影响焊接质量的关键之一。

回流焊工艺温控技术的一般流程包括预热、蓝斯特段、回流段及冷却段。

对这几个工艺环节的温度控制非常重要,温度过高或过低都会对元器件的焊接质量产生不利影响。

预热环节一般控制在90-150℃,主要是为了将元器件的水分挥发掉。

在蓝斯特段中,温度一般控制在150-180℃,这个温度区间能够达到焊膏的塑化点,使焊膏固化以后仍然保持良好的焊接性能。

在回流段中,温度控制一般在210-260℃之间,此时焊膏开始熔化,元器件和PCB板相互焊接在一起。

在冷却段中,焊接处的温度逐渐降低,使焊接处冷却固化。

在实际生产中,为了确保焊接质量,需要考虑以下因素:1. 元器件与PCB板之间的热传导系数不同,因此需要在控制温度时采用局部控制的方式,确保每个电路板各区域的温度精度。

2. 元器件的大小、功率、极性不同,需要针对不同类型的元器件分别控制温度。

例如,大功率元器件需要高温环境下焊接,而小型元器件需要较低的温度环境。

3. PCB板的材质和厚度也会影响温度控制。

因此,在制定回流焊工艺方案时,需要根据具体的物料情况进行考虑和调整。

4. 回流温度的变化率也是影响焊接质量的重要因素之一。

因为温度变化过快,会产生热应力,使元器件或PCB板产生变形或裂纹。

为了满足以上要求,现代SMT设备一般采用闭环控制系统,能够实现电路板的点位检测和控温。

同时还使用了线性加热技术,使升温/降温速度更加平稳,从而避免了热应力的产生。

此外,还使用了自动调节的风速及气流平衡设计,使温度在整个PCB板和元器件上保持均衡。

总之,回流焊工艺温控技术对于SMT生产的质量和效率至关重要。

精细的温度控制能够确保焊接质量,提高生产效率和降低产品缺陷率。

随着SMT工艺的不断优化和进步,回流焊工艺温控技术将不断得到完善和提高。

SMT回流焊工艺(1)

(图二)

*

SMT回流焊接分析

¤ 在生产双面板或阴阳板时,贴第二面(二次)过炉时,相对应的下溫区不易 与上溫区设定參數值差异太大,一般在5~10 ℃左右. a.如果差异太大了会导致錫膏內需要蒸发的气流不能完全的蒸发(产生气泡) b.一般第一次焊接后的錫在第二次过炉时,它的溶点溫度会比第一次高10%左右 c. 气泡应控制在15%以内,不影响功能 注:SMT元件尽量分布在PCB一面

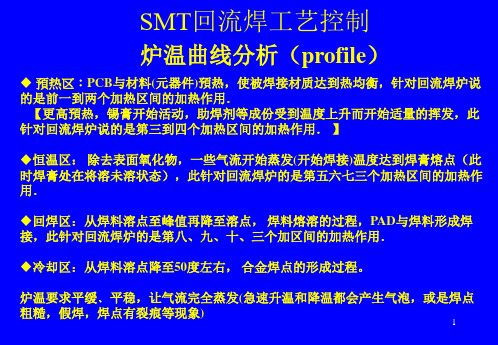

炉温曲线分析(profile)

SMT回流焊工艺控制

*

炉温曲线分析(profile)

40℃

120℃

175℃

183℃

200℃

0℃

最高峰值220 ℃±5℃

时间

有铅制程( profile)

有铅回流炉温工艺要求: 1. 起始温度(40℃)到120 ℃时的温升 率为1~3 ℃/s 2. 120 ℃~175 ℃时的恒温时间要控 制在60~120秒 3. 高过183 ℃的时间要控制在45~90 秒之间 4. 高过200 ℃的时间控制在10~20 秒,最高峰值在220 ℃±5℃ 5. 降温率控制在3~5℃/s之间为好 6. 一般炉子的传送速度控制在 70~90cm/Min为佳

*

无铅和有铅工艺成本和设备通用性比较: 绝大多数的有铅设备都适用于无铅工艺,包括:印刷机、贴片机、回流炉、BGA返修台、分板机和测试设备。只有一个例外,那就是波峰焊机,无铅/有铅波峰焊机要严格区分。 1. 成本大大提高 有铅工艺转化为无铅工艺,其成本提高主要是无铅辅助材料和无铅印制电极板成本提高,无铅器件成本基本差不多。 2. 无铅和有铅工艺设备通用性比较 有铅工艺转化为无铅工艺,在设备上基本通用,只是在波峰焊机和锡锅两种设备要严格区分,具体对比如下表:

SMT回流焊工艺控制分享课程

金众电子SMT事业一三部学习培训资料 汇编:陶小军

1

目录

➢回流焊的定义及原理 ➢回流焊温度曲线分析及基本工艺要求 ➢SMT回流焊接分析 ➢回流焊接工艺及调试 ➢回流焊接中常见的焊接缺陷分析与预防对策

2

一、 回流焊定义及原理

回流焊,也称为再流焊 Reflow soldring ,是通过重 新熔化预先分配到印制板焊盘上的膏状软钎焊料,实现 表面组装元器件焊端或引脚与印制板焊盘之间机械与电 气连接的软钎焊。

注意事项

1、时间太短,热补偿不足、焊锡效果差、焊点不饱满。 2、时间太长,会产生氧化物,导致焊点不持久及易造成组 件损坏 3、温度太高,残留物会被烧焦。

13

冷却区:

从焊料溶点降至50度左右, 合金焊点的形成过程。此区斜 率:-1~-4℃/Sec (针对冷却区)

注意事项

较快的冷却速率可得到较细的颗粒结构和较高强度与较亮 的焊接点。 但超过每秒4℃会造成温度冲击。

2. 120 ℃~175 ℃时的恒温时间要控 制在60~120秒

3. 高过183 ℃的时间要控制在45~90 秒之间

4. 高过200 ℃的时间控制在10~20 秒,最高峰值在220 ℃±5℃

5. 降温率控制在1~4℃/s之间为好

6. 一般炉子的传送速度控制在 70~90cm/Min为佳

8

炉温曲线分析(profile)

19

SMT回流焊接分析

●手机主板制造工艺控制(此内容保留,属个人观点)

手机主板制造工艺中,不良率较高的现象主要体现在J类(连接器元件 尺寸较大)、I类(屏蔽盖内BGA/IC)、滤波器、音频供放(小型 BGA\QFN)假焊、连焊;

整体来讲,以上不良产生的本质原因是温度的差异所造成的。

回流焊结构原理资料

三、空气流动结构 空气流动的结构设计目前回流焊的品种很多, 各个不同厂家的回流焊炉的气流设计也不一 样,有垂直气流、水平气流、大回风、小回风。

四、加热系统组成 回流焊炉加热系统主要由热风电动机、加热管 或加热板、热电偶、固态继电器、温度控制装 置等部分组成。

五、传动系统

传动系统是将电路板从回流焊炉人口按照一定 速度输送到回流焊炉出口的传动装置,包括导轨、网 带(中央支承)、链条、运输电动机、轨道宽度调节 结构、运输速度控制机构等部分。传动系统主要包括 传送方式、传送方向及调速范围。回流焊炉的传送方 式主要有:链传动(chain);链传动+网传动(mesh); 网传动;双导轨运输系统;链传动+中央支承系统。 其中比较常用的传动方式为链传动+网传动、链传动+ 中央支承系统两种。

恒温段 保温段是指温度从120℃-150℃升至焊膏熔点的区 域。其主要目的是使SMA内各元件的温度趋于稳定, 尽量减少温差。在这个区域里给予足够的时间使较 大元件的温度赶上较小元件,并保证焊膏中的助焊 剂得到充分挥发。到保温段结束,焊盘、焊料球及 元件引脚上的氧化物被除去,整个电路板的温度达 到平衡。应注意的是SMA上所有元件在这一段结束 时应具有相同的温度,否则进入到回流段将会因为 各部分温度不均产生各种不良焊接现象。

回流段 在这一区域里加热器的温度设置得最高,使 组件的温度快速上升至峰值温度。在回流段 其焊接峰值温度视所用焊膏的不同而不同, 一般推荐为焊膏的熔点温度加上20-40℃。对 于熔点为183℃的63Sn/37Pb焊膏和熔点为 179℃的Sn62/Pb36/Ag2焊膏,峰值温度 一般为210-230℃,再流时间不要过长,以防 对SMA造成不良影响。理想的温度曲线是超 过焊锡熔点的“尖端区”覆盖的面积最小。

什么是SMT回流焊

静电防护技术

做法和要求

所有运输,储存,包装等的设备和材料必须用防静 电型的,且不可用普通金属和塑料等物

必要时人员坐椅,踏垫等也要做防静电处理 所有地线的连接方式要用软铜线且截面积不可小于

1.5mm2

SMT设备配置

大、中型生产:

装载设备(pcb输送) 自动印刷机 焊膏检测设备 自动贴片机 贴片检测设备 大、中型回流焊机 焊点检测设备 自动返修系统

不可与工作零线连接 接地主干线截面积不小于100mm2,支干线不小于

6mm2,设备与工作台连接线不小于1.25mm2

静电防护技术

场地的静电防护:

地板 天花板和墙壁 湿度

静电防护技术

人员的静电防护:

观念和意识 防静电工作服 防静电工作鞋 防静电护腕

设备的静电防护:

工作台,流水线,焊接设备,各种仪表

SMT的发展过程

封装的定义 DIP=>PLCC,QFP,SOP=>BGA=>CSP,

uBGA=>MCM

SMT典型生产工艺和不同工艺的选择

典型工艺流程: 涂焊锡膏=>贴装=>回流焊接=>成品

典型生产工艺:

来料检测 焊锡膏漏印 元器件贴装

成品

检测,返修 清洗

回流焊接

SMT典型生产工艺和不同工艺的选择

SMT生产工艺

SMT简单介绍 SMD发展过程 SMT典型生产工艺和不同工艺的选择 静电防护 SMT设备配置 SMT主要耗材 回流焊原理 回流焊的缺陷和分析

SMT简单介绍

SMT定义SMT的组成来自表面贴装元器件(SMD)

贴装技术 贴装设备

SMT的特点 与SMT相关

的产品

组装密度高,电子产品体积小,重量轻 可靠性高,抗震性好,焊点缺陷率低 高频性能好,减少了电磁和射频干扰 易于实现自动化,提高生产效率 有效降低成本

SMT回流焊常见缺陷分析及处理

SMT回流焊常见缺陷分析及处理SMT回流焊是一种常用的电子焊接工艺,主要用于贴片式元器件的焊接。

在进行SMT回流焊过程中,常会出现一些焊接缺陷,如未焊牢、焊接剥离、焊盘破裂等问题。

本文将针对常见的SMT回流焊缺陷进行分析,并提出相应的解决方案。

1.未焊牢未焊牢是指焊料没有成功熔化或没有完全覆盖焊接区域,导致焊点与焊盘或焊脚之间没有良好的连接。

未焊牢的原因主要有:1.1渣滓或脏污:焊盘上存在未清除的污染物,影响了焊料与焊盘的接触,导致焊接不牢固。

解决方案:加强清洁工作,确保焊盘表面无污染物。

定期清洗焊盘,使用清洁剂去除焊接区域的油污和氧化物。

1.2温度不足:焊接过程中,焊接区域温度没有达到焊料的熔点,无法完全熔化焊料。

解决方案:调整回流焊炉的温度曲线,确保焊接区域温度达到焊料的熔点。

也可增加焊料的熔点,以提高焊接强度。

1.3焊料不足:焊料的数量不足,无法完全覆盖焊接区域。

解决方案:增加焊料的用量,确保焊料充分润湿焊盘,覆盖焊脚,提高焊接质量。

2.焊接剥离焊接剥离是指焊料与焊盘或焊脚之间的连接不牢固,容易出现脱离或剥离的现象。

焊接剥离的原因主要有:2.1焊料湿度不合适:焊料在焊接前未经过适当的烘干处理,含有过多的水分。

解决方案:将焊料置于适宜的环境中,控制湿度,确保焊料在焊接前达到合适的湿度。

2.2焊盘表面氧化:焊盘在焊接前可能会出现氧化现象,影响焊料与焊盘的接触。

解决方案:在焊接前对焊盘进行适当的处理,清除焊盘表面的氧化物。

使用氧化抑制剂可以有效地减少焊盘氧化。

2.3温度不均匀:焊接过程中,焊接区域温度分布不均匀,导致焊料与焊盘之间的连接不牢固。

解决方案:调整回流焊炉的温度曲线,确保焊接区域温度均匀分布,避免焊接剥离的问题。

3.焊盘破裂焊盘破裂是指焊料与焊盘之间的连接受力不均,导致焊盘出现裂缝或脱落的现象。

焊盘破裂的原因主要有:3.1高温冷却:焊接后,焊接区域在没有完全冷却之前就受到强制冷却,导致焊料与焊盘之间的连接受力不均。

SMT_回流焊原理与工艺

SMT 回流焊原理与工艺无铅回流焊工艺是当前表面贴装技术中最重要的焊接工艺,它已在包括手机,电脑,汽车电子,控制电路、通讯、LED照明等许多行业得到了大规模的应用。

越来越多的电子原器件从通孔转换为表面贴装,回流焊在相当围取代波峰焊已是焊接行业的明显趋势。

那么回流焊设备究竟在日趋成熟的无铅化SMT工艺中会起到什么样的作用呢?让我们从整条SMT表面贴装线的角度来看一下:力锋科技:全套SMT设备专业供应商,因为专注,所以专业!销售热线:整条SMT表面贴装线一般由钢网锡膏印刷机,贴片机和回流焊炉等三部分构成。

对于贴片机而言,无铅与有铅相比,并没有对设备本身提出新的要求;对于丝网印刷机而言,由于无铅与有铅锡膏在物理性能上存在着些许差异,因此对设备本身提出了一些改进的要求,但并不存在质的变化;无铅的挑战压力重点恰恰在于回流焊炉。

有铅锡膏(Sn63Pb37)的熔点为183度,如果要形成一个好的焊点就必须在焊接时有0.5-3.5um厚度的金属间化合物生成,金属间化合物的形成温度为熔点以上10-15度,对于有铅焊接而言也就是195-200度。

线路板上的电子原器件的最高承受温度一般为240度。

因此,对于有铅焊接,理想的焊接工艺窗口为195-240度。

无铅焊接由于无铅锡膏的熔点发生了变化,因此为焊接工艺带来了很大的变化。

目前常用的无铅锡膏为Sn96Ag0.5Cu3.5 ,熔点为217-221度。

好的无铅焊接也必须形成0.5-3.5um 厚度的金属间化合物,金属间化合物的形成温度也在熔点之上10-15度,对于无铅焊接而言也就是230-235度。

由于无铅焊接电子原器件的最高承受温度并不会发生变化,因此,对于无铅焊接,理想的焊接工艺窗口为230-245度。

工艺窗口的大幅减少为保证焊接质量带来了很大的挑战,也对无铅焊接设备的稳定性和可靠性带来了更高的要求。

由于设备本身就存在横向温差,加之电子原器件由于热容量的大小差异在加热过程中也会产生温差,因此在无铅回流焊工艺控制中可以调整的焊接温度工艺窗口围就变得非常小了,这是无铅回流焊的真正难点所在。

SMT 回流焊 REFLOW

若片式元件的一对焊盘大小不同或不对称,也会引起漏印的焊膏量不 一致,小焊盘对温度响应快,其上的焊膏易熔化,大焊盘则相反,所 以,当小焊盘上的焊膏熔化后,在焊膏表面张力作用下,将元件拉直 竖起。焊盘的宽度或间隙过大,也都可能出现立片现象。严格按标准 规范进行焊盘设计是解决该缺陷的先决条件。

REFLOW

工艺分区: (二)保温区

目的:保证在达到再流温度之前焊料能完全干燥,同时还起 着焊剂活化的作用,清除元器件、焊盘、焊粉中的金

属氧化物。时间约60~120秒,根据焊料的性质有所差异。

REFLOW

工艺分区: (二)再流焊区

目的:焊膏中的焊料使金粉开始熔化,再次呈流动状态,替代液态焊 剂润湿 焊盘和元器件,这种润湿作用导致焊料进一步扩展,对 大多数焊料润湿时间为60~90秒。再流焊的温度要高于焊膏的熔 点温度,一般要超过熔点温度20度才能保证再流焊的质量。有 时也将该区域分为两个区,即熔融区和再流区。

REFLOW

原因分析与控制方法

以下主要分析与相关工艺有关的原因及解决措施:

a) 回流温度曲线设置不当。焊膏的回流是温度与时间的函数,如果未到 达足够的温度或时间,焊膏就不会回流。预热区温度上升速度过快, 达到平顶温度的时间过短,使焊膏内部的水分、溶剂未完全挥发出来 ,到达回流焊温区时,引起水分、溶剂沸腾,溅出焊锡球。实践证明, 将预热区温度的上升速度控制在1~4°C/s是较理想的。

REFLOW

c) 如果在贴片至回流焊的时间过长,则因焊膏中焊料粒子的氧化,焊剂 变质、活性降低,会导致焊膏不回流,焊球则会产生。选用工作寿命 长一些的焊膏(至少4小时),则会减轻这种影响。

d) 另外,焊膏印错的印制板清洗不充分,使焊膏残留于印制板表面及通 孔中。回流焊之前,被贴放的元器件重新对准、贴放,使漏印焊膏变 形。这些也是造成焊球的原因。因此应加强操作者和工艺人员在生产 过程的责任心,严格遵照工艺要求和操作规程行生产,加强工艺过程 的质量控制。

回流焊技术

回流焊技术回流焊技术在电子制造领域并不陌生,我们电脑内使用的各种板卡上的元件都是通过这种工艺焊接到线路板上的,这种设备的内部有一个加热电路,将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结。

这种工艺的优势是温度易于控制,焊接过程中还能避免氧化,制造成本也更容易控制。

回流焊技术产生背景:由于电子产品PCB板不断小型化的需要,出现了片状元件,传统的焊接方法已不能适应需要。

起先,只在混合集成电路板组装中采用了回流焊工艺,组装焊接的元件多数为片状电容、片状电感,贴装型晶体管及二极管等。

随着SMT整个技术发展日趋完善,多种贴片元件(SMC)和贴装器件(SMD)的出现,作为贴装技术一部分的回流焊工艺技术及设备也得到相应的发展,其应用日趋广泛,几乎在所有电子产品领域都已得到应用。

回流焊发展阶段:根据产品的热传递效率和焊接的可靠性的不断提升,回流焊大致可分为五个发展阶段。

第一代热板传导回流焊设备:热传递效率最慢,5-30 W/m2K(不同材质的加热效率不一样),有阴影效应。

第二代红外热辐射回流焊设备:热传递效率慢,5-30W/m2K(不同材质的红外辐射效率不一样),有阴影效应,元器件的颜色对吸热量有大的影响。

第三代热风回流焊设备:热传递效率比较高,10-50 W/m2K,无阴影效应,颜色对吸热量没有影响。

第四代气相回流焊接系统:热传递效率高,200-300 W/m2K,无阴影效应,焊接过程需要上下运动,冷却效果差。

第五代真空蒸汽冷凝焊接(真空汽相焊)系统:密闭空间的无空洞焊接,热传递效率最高,300 W-500W/m2K。

焊接过程保持静止无震动。

冷却效果优秀,颜色对吸热量没有影响。

回流焊根据技术分类:热板传导回流焊:这类回流焊炉依靠传送带或推板下的热源加热,通过热传导的方式加热基板上的元件,用于采用陶瓷(Al2O3)基板厚膜电路的单面组装,陶瓷基板上只有贴放在传送带上才能得到足够的热量,其结构简单,价格便宜。

SMT回流焊PCB温度曲线讲解

它利用热量将焊料融化,使元件 与PCB板连接在一起,形成可靠 的电气连接。

SMT回流焊的工作原理

SMT回流焊通过加热元件和PCB板, 使焊料融化,当焊料冷却凝固后形成 焊接点。

温度曲线是SMT回流焊的关键因素, 它决定了焊接质量的好坏。

SMT回流焊的应用场景

SMT回流焊广泛应用于电子产品的制造中,如手机、电脑、电视等。 它能够实现自动化生产,提高生产效率,减少人工成本。

优化PCB设计

优化元器件布局

合理分布元器件,减小热阻抗,提高散热性能。

选择合适的基材

根据工艺需求选择合适的PCB基材,以提高耐热性和导热性。

加强关键区域的散热设计

在关键元器件或大功率元器件周围加强散热设计,提高局部散热能 力。

05 PCB温度曲线的测试与验证

CHAPTER

测试方法与设备

红外测温仪

冷却区温度与速度

优化冷却区温度和速度,控制焊点的冷却速度,防止因快速冷却 导致的应力集中。

优化焊膏选择

选择高可靠性焊膏

选用具有高可靠性、优良 润湿性的焊膏,提高焊接 质量。

考虑焊膏活性

根据PCB和元器件的材质 选择适宜活性的焊膏,以 获得良好的焊接效果。

考虑焊膏粘度

根据工艺需求选择合适粘 度的焊膏,确保良好的印 刷性能和脱模性。

设定测试点

在PCB上选择具有代表性的区域,设 置测温点,确保测温点的数量和分布 合理。

01

注意事项

确保测试过程中设备正常运行,避免 外界干扰,保证测试结果的准确性。

05

03

开始测试

将待测PCB放入回流焊设备,按照工 艺要求进行加热,同时实时监测各测 温点的温度变化。

04

SMT_回流焊不良分析

SMT_回流焊不良分析SMT(Surface Mount Technology)回流焊是电子制造中常用的一种焊接技术,它具有快速、高效和高可靠性的特点。

然而,由于各种原因,回流焊过程中可能会出现不良现象。

本文将分析常见的SMT回流焊不良,并探讨其原因和解决方法。

1.鼓包/焊接不良:SMT组装的元器件在回流焊过程中可能导致焊接不良或发生鼓包现象。

发生原因可能是:原因一:PCB板厚度不均匀。

解决方法一:选用高质量、厚度均匀的PCB材料,并且加强对PCB板的加工过程的管控。

原因二:回流焊炉温度过高或过低。

解决方法二:合理调整回流焊炉的温度曲线,确保元器件和焊接区域达到合适的温度。

原因三:焊接炉的传送速度不合适。

解决方法三:调整焊接炉的传送速度,确保焊接时间和温度均匀分布。

2.焊接开路/短路:焊接开路和短路是常见的SMT回流焊不良问题。

原因一:焊点锡量不足。

解决方法一:增加焊接锡的量,确保焊点良好覆盖元器件的焊盘。

原因二:元件安装不准确。

解决方法二:完善元件安装工艺,确保元件准确放置到焊盘上。

3.焊脚浮起:焊脚浮起是指焊盘与焊脚之间的接触不良或焊盘脱落现象。

常见原因有:原因一:焊接温度过高。

解决方法一:调整焊接温度,避免过高温度破坏焊片涂层,导致焊脚浮起。

原因二:焊接时间过长。

解决方法二:减少焊接时间,避免过长时间的高温对焊片造成损害。

4.电子元件损坏:在回流焊过程中,元件可能会受到机械力或温度引起的损坏。

原因一:回流焊炉发热不均匀。

解决方法一:检查和修复回流焊炉的发热系统,确保温度均匀分布。

原因二:焊接过程中的机械冲击。

解决方法二:在焊接工艺中合理布置元件的位置,避免机械冲击。

5.领先/滞后焊接:领先/滞后焊接是指元器件在焊接过程中因为位置不准确而导致焊接位置错误。

原因一:PCB板设计不合理。

解决方法一:优化PCB板设计,确保元件布局与焊盘对应准确。

原因二:拾取机或组装机的偏差。

解决方法二:检查和调整拾取机和组装机的工作参数,确保元器件准确放置到焊盘上。

SMT工艺技术(回流焊接)培训

智能化与自动化技术发展

智能化

智能化技术如机器视觉、人工智能等在回流焊接技术中得到 广泛应用,可以实现自动化检测、智能化控制等,提高焊接 质量和效率。

自动化

自动化技术如机器人、自动化生产线等在回流焊接技术中发 挥着越来越重要的作用,可以实现自动化生产、自动化检测 等,提高生产效率和产品质量。

06 实际操作与演练

学习如何设置回流焊接参数,如温度 曲线、传送速度、气氛控制等,以确 保焊接质量。

掌握如何对回流焊炉进行维护和保养, 以确保设备正常运行和使用寿命。

学习如何处理焊接不良的情况,如焊 点不亮、气泡、润湿不良等。

THANKS FOR WATCHING

感谢您的观看

02 回流焊接技术基础

回流焊接原理

回流焊接是一种表面组装技术(SMT) 中的焊接方法,利用加热的空气对焊 锡膏进行熔化,使电子元件与PCB板 实现电气连接。

回流焊接过程中,焊锡膏在特定温度 曲线下熔化并流动,填充元件与PCB 板之间的间隙,冷却后形成可靠的焊 点。

回流焊接设备与材料

01

回流焊接设备主要包括加热系统 、传送系统和控制系统等部分。

在此添加您的文本16字

掌握如何对印刷钢板进行校准,以确保焊膏准确地印刷在 PCB上。

在此添加您的文本16字

学习如何处理印刷不良的情况,如焊膏不均匀、拉丝、空 洞等。

贴片机操作

总结词:熟练掌握贴片机的操作步骤和注意事项,确保 元器件准确、快速地贴装在PCB上。

了解贴片机的结构和原理,熟悉操作界面和功能。

新工艺

随着新材料的应用,回流焊接技术也 在不断发展和创新,如采用新型焊膏 、优化温度曲线等,以提高焊接质量 和效率。

绿色制造与环保要求

回流焊工作原理

回流焊工作原理回流焊是一种常用的电子元器件焊接方法,主要用于表面贴装技术(SMT)中的焊接工艺。

它通过加热和冷却的过程,将电子元器件固定在印刷电路板(PCB)上。

工作原理如下:1. 加热阶段:在回流焊设备中,首先将PCB放置在传送带上,传送带将其送入预热区。

预热区通常由多个加热区域组成,每个区域的温度逐渐升高。

在预热区,PCB和上面的电子元器件逐渐被加热,以使焊膏熔化。

2. 熔化焊膏:当PCB进入回流焊炉的主加热区时,焊膏开始熔化。

焊膏是一种具有低熔点的合金,通常由锡和铅组成,也有无铅焊膏可用。

熔化的焊膏形成液态,涂覆在PCB焊盘和电子元器件引脚上。

3. 焊接:在焊膏熔化的同时,PCB和电子元器件被加热至足够的温度,以使焊盘和引脚之间形成良好的焊接连接。

熔化的焊膏提供了必要的润湿和流动性,使焊盘和引脚之间形成可靠的金属连接。

4. 冷却:在焊接完成后,PCB离开回流焊炉并进入冷却区。

冷却区通过冷却风扇或冷却器降低PCB和焊接点的温度,使焊膏迅速固化和硬化。

冷却过程是确保焊接质量的重要环节,因为过早的冷却可能导致焊接点的不良。

回流焊工作原理的关键是控制加热和冷却的温度和时间。

通过精确控制这些参数,可以确保焊接质量和可靠性。

此外,还需要根据焊接组件的特性和要求,选择适当的焊膏合金和工艺参数。

值得注意的是,随着环保意识的提高,无铅焊接逐渐取代了含铅焊接。

无铅焊接要求更高的焊接温度和焊膏特性,以确保焊接连接的可靠性和耐久性。

总结:回流焊是一种常用的电子元器件焊接方法,通过加热和冷却的过程,将电子元器件固定在PCB上。

工作原理包括加热阶段、熔化焊膏、焊接和冷却。

关键是控制加热和冷却的温度和时间,以确保焊接质量和可靠性。

无铅焊接逐渐取代了含铅焊接,要求更高的焊接温度和焊膏特性。

日东10温区回流焊参数

日东10温区回流焊参数一、回流焊简介回流焊(Reflow Soldering)是一种常用的表面贴装技术(SMT)焊接工艺,主要用于焊接印刷电路板(PCB)上的电子元器件。

回流焊通过控制焊接过程中的温度和时间,实现元器件与PCB的牢固连接。

今天,我们将重点讨论日东10温区回流焊参数,以提高焊接质量和效率。

二、日东10温区回流焊参数概述1.焊接温度分区日东10温区回流焊指的是将焊接过程分为10个温度区间进行。

这10个区间分别为:预热区、保温区、焊接区、冷却区等。

不同的温度区间对应不同的焊接温度和时间,以实现元器件与PCB的焊接。

2.焊接温度曲线焊接温度曲线是描述回流焊过程中温度变化的重要参数。

日东10温区回流焊的温度曲线通常包括以下几个阶段:(1)预热阶段:将PCB和元器件加热至一定的温度,以消除焊接过程中的冷应力。

(2)保温阶段:提高温度,使焊料熔化并扩散到元器件与PCB的焊接部位。

(3)焊接阶段:控制温度和时间,使焊料充分填充焊接部位,实现牢固的连接。

(4)冷却阶段:降低温度,使焊接部位凝固,确保焊接质量。

3.焊接参数设置日东10温区回流焊的焊接参数包括温度、时间、速度等。

合理的焊接参数设置是保证焊接质量的关键。

以下为日东10温区回流焊参数示例:(1)预热区:温度100℃,时间10分钟。

(2)保温区:温度150℃,时间10分钟。

(3)焊接区:温度230℃,时间30秒。

(4)冷却区:温度50℃,时间10分钟。

三、回流焊操作步骤与技巧1.准备阶段:将PCB和元器件放置在焊接台上,确保元器件位置正确。

2.预热:启动回流焊设备,将PCB和元器件加热至预热温度。

3.保温:按照设定的温度和时间,进行保温阶段。

4.焊接:进入焊接阶段,控制温度和时间,完成焊接。

5.冷却:焊接完成后,将PCB和元器件冷却至室温。

6.检查:检查焊接质量,如有问题,进行修复或重新焊接。

四、回流焊应用实例日东10温区回流焊广泛应用于各种电子产品制造中,如手机、电脑、电视等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静电防护技术

做法和要求

所有运输,储存,包装等的设备和材料必须用防静 电型的,且不可用普通金属和塑料等物 必要时人员坐椅,踏垫等也要做防静电处理 所有地线的连接方式要用软铜线且截面积不可小于 1.5mm2

SMT设备配置

大、中型生产:

装载设备(pcb输送) 自动印刷机 焊膏检测设备 自动贴片机 贴片检测设备 大、中型回流焊机 焊点检测设备 自动返修系统

SMT主要耗材

锡膏 模板

温度曲线

回流焊原理

回流焊缺陷和分析

锡珠 锡桥 虚焊和开路 竖碑和移位

贮存 用户

发放

发货 运输

静电防护技术

静电保护接地:

独立可靠的接地装置 接地电阻不大于10欧 接地不可接于三相四线供电系统的零线上,更不能 接于避雷地线上 可接于三相五线供电系统的大地线上,但其大地线 不可与工作零线连接 接地主干线截面积不小于100mm2,支干线不小于 6mm2,设备与工作台连接线不小于1.25mm2

可靠性高,抗震性好,焊点缺陷率低 高频性能好,减少了电磁和射频干扰 易于实现自动化,提高生产效率 有效降低成本

SMT的特点 与SMT相关 的产品

SMT的发展过程

封装的定义 DIP=>PLCC,QFP,SOP=>BGA=>CSP, uBGA=>MCM

SMT典型生产工艺和不同工艺的选择

典型工艺流程: 涂焊锡膏=>贴装=>回流焊接=>成品 典型生产工艺:

来料检测 焊锡膏漏印 检测,返修 成品 清洗 回流焊接 元器件贴装

SMT典型生产工艺和不同工艺的选择

表面贴装工艺

单面组装 双面组装 单面混装 双面混装

混装工艺

静电防护技术

采购 入厂检验 贮存

最终检验

包装

所有工艺 过程和过 程检验

SMT回流焊介绍

SMT生产工艺

SMT简单介绍 SMD发展过程 SMT典型生产工艺和不同工艺的选择 静电防护 SMT设备配置 SMT主要耗材 回流焊原理 回流焊的缺陷和分析

SMT简单介绍

SMT定义 SMT的组成

表面贴装元器件(SMD) 贴装技术 组装密度高,电子产品体积小,重量轻 贴装设备

静电防护技术

场地的静电防护:

地板 天花板和墙壁 湿度

静电防护技术

人员的静电防护:

观念和意识 防静电工作服 防静电工作鞋 防静电护腕

设备的静电防护:

工作台,流水线,焊接设备,各种仪表

静电防护技术

做法和要求

各设备的金属结构须和大地连接,连接电阻小于4 欧,结构的接地螺栓必须的独立的且必须焊接 手用工具的金属外壳与带电部分的绝缘电阻不可小 于100M欧,且外壳须与大地线连接 工作台必须铺防静电胶垫且与地线连接良好,其上 不可放塑料,橡胶,玻璃,纸板等杂物 若有传送带,须用防静电型的