丙烯腈反应器国产旋风分离器的性能及工业应用

丙烯腈生产工艺分析

丙烯腈生产工艺分析4.1 丙烯腈主要生产方法丙烯腈生产方法主要有:氯乙醇-氰化钠法、乙炔法、丙烯氨氧化法、丙烷氨氧化法。

前两种方法不仅生产原料毒性大,而且生产成本也高于后者。

丙烯氨氧化法具有原料便宜易得,生产成本低,生产工艺简单等优点,所以成为国内外丙烯腈生产的主要方法。

4.1.1 丙烯氨氧化法(BP/Sohio工艺)目前全球95%以上的装置采用BP公司开创并发展的丙烯氨氧化法技术(又称sohio法),以丙烯和氨气为原料,生产丙烯腈,副产乙腈和氢氰酸。

以丙烯、氨气和空气中的氧为原料制得,主要副产物为氢氰酸、乙腈、丙烯醛、CO2和CO。

CH2=CHCH3 + NH3 + 3/2O2CH2=CHCN + H2O典型的生产过程为,原料气体以丙烯∶氨∶空气=1.0∶1.15∶10.5(mol)的比例从底部进入流化床反应器,反应温度440℃,压力63.74 kPa。

反应热用软水循环回收,发生高压蒸汽。

反应气体冷却后,洗涤、吸收、精馏后得到高纯度产品。

丙烯氨氧化法具有原料易得、工艺过程简单、操作稳定、产品精制方便、产品成本低等优点。

该方法是目前国内外主要生产方法,但目前存在一个全球范围内丙烯原料吃紧的问题。

20世纪90年代之前,国际上丙烯腈的生产技术基本上是由美国垄断,世界上90%的丙烯腈采用美国的技术。

我国也花费了大量外汇引进美国的丙烯腈生产工艺包。

由于引进技术中的进口催化剂无法适应高压高负荷工艺要求,致使装置精制回收率低,粗乙腈中乙腈含量低,乙腈工艺流程复杂等。

为此,中国石化利用自己的技术对齐鲁石化的丙烯腈装置实施由2.5万吨/年扩大到4万吨/年的改造。

4.1.2 丙烷氨氧化法丙烷氨氧化法是近几年开发的新技术,BP、旭化成公司已经完成中试阶段,旭化成公司已经工业化。

所研制出的氨氧化催化剂活性组分为V-Sb-W-复合催化剂,50%载体为SiO2-Al2O3,反应温度500℃,压力103 kPa,原料配比为丙烷∶氨∶氧∶氮∶水=1∶2∶2∶7∶3。

7万吨年丙烯腈精制工段工艺设计—脱氢氰酸塔工艺设计及分析开题报告

安徽建筑大学材料与化学工程学院毕业论文开题报告题目:________________________专业:________________________姓名:________________________学号:________________________指导教师:________________________20年月毕业设计开题报告一、课题的目的与意义1、目的(1)通过对丙烯腈工艺流程的设计和优化,了解丙烯腈的特性、国内外生产概况、生产工艺流程及其研究进展以及生产过程中的安全问题和废水处理问题。

(2)对生产工艺流程进行优化,以期实现高产率、低能耗的目的。

(3)对生产工艺流程的优化,可以排除生产过程中的安全隐患,使生产更加安全,降低对环境的污染。

2、研究意义丙烯腈是重要的化工产品,为了从特定的原料得到所需的产品,根据既定的工艺路线和工艺条件,采用相关的单元过程及单元操作,设计出优化的工艺流程,并根据工艺条件选择合适的设备,设计合理的工厂布局,以满足生产的要求,同时这些设计又要符合有关非工艺类和工程经济的要求,做到技术上可行、符合安全条例、经济上合理。

通过年产(),确定最优方案,以达到使其工艺产率增加,能耗降低,降低环境污染的目的。

二、研究现状和前景展望1、研究现状(1)催化剂的研制目前主要通过丙烯氨氧化制备丙烯腈,采用促进作用的的F e-B i-M o-O或者促进作用的F e-S b-O。

近年来,锡/锑/氧催化系统在烯丙基氧化和氨氧化中作为催化剂进行了广泛研究。

然而,近年来,一些公司开始着手研究丙烷氨氧化法制备丙烯腈。

其中一个直接氨氧化烷烃的催化剂系统是锑/钒/氧。

目前最有潜力的系统为M o-V-N b-T e-氧化物催化系统,具有62%的丙烯腈产率。

(2)工艺过程的改进近年来,随着各国对环保和可持续发展理念的不断提高,丙烯腈生产技术的改进主要集中在节能降耗、环保等方面,焦点是中和塔污水的处理,主要的技术进展如下:省去氢氰酸精制塔,由脱氰塔顶直接分离出高纯度氢氰酸,提高脱氰塔的效率;萃取塔侧线出料,由萃取塔下部侧线抽出乙腈,将抽出液送到乙腈回收塔,增大乙腈浓度,减少蒸汽消耗;增设废热锅炉回收热量;利用萃取塔或乙腈解析塔塔釜排除的循环水热量;降低反应器出口的氨含量,避免较难处理的硫铵废水问题;中和塔硫酸循环使用,节约资源,且丙烯腈回收率较高,物耗低缺点是投资大;未反应氨回收再循环使用工艺,未反应氨、磷酸铵回收循环使用,资源利用率高;中和塔改造提高丙烯腈回收率,中和塔下段补加水以控制塔釜液中重组分浓度及降低外循环喷淋液温度,从而有效降低了丙烯腈聚合损失。

丙烯腈生产工艺节能降耗措施分析

丙烯腈生产工艺节能降耗措施分析摘要:丙烯腈是制造聚丙烯腈纤维、ABS/SAN树脂材料产品、己二腈和苯乙烯的主要原材料,同时也是制造合成纤维、橡胶产品和树脂材料的主要原材料。

为了对丙烯腈的节约降碳,增加资源的利用效益,维护自然环境,本文给出了减少丙烯、液氨资源损耗的措施,通过分析造成原料丙烯、液氨损耗的主要原因,并采取了相应的控制措施,以减少对水、电、煤气等的能源消耗,从而达到了工艺优化效果,从而达到节能降耗的生产目的。

关键字:丙烯腈;节能降耗;措施丙烯腈在化学工业中得到了越来越多的应用,特别是在合成纤维、树脂等聚合物中占有很大的比重。

此外,在建筑材料和生活用品中,丙烯腈及其衍生物具有广阔的发展前景。

丙烯腈是一种具有巨大经济价值的产品,其生产工艺的合理确定,将有利于推动我国化工企业的发展,推动社会主义市场经济的发展。

目前我国丙烯腈生产技术能耗高,为实现丙烯腈的健康发展,必须采取有效的节能措施[1]。

一、丙烯腈生产工艺现状丙烯腈的制备工艺在20世纪40年代初被欧洲引进,目前已进入工业化生产阶段,其主要途径就是用氢氰酸和环氧乙烷作为原料,得到丙烯腈。

尽管当时采用这个技术所获得的丙烯腈纯度还不够好,但在当时的制备技术中,这是一种比较先进的萃取技术。

随着丙烯腈生产技术的进步,丙烯腈萃取技术得到了进一步发展。

美国Sohio公司在20世纪70年代率先采用丙烯氨氧化法。

此时,丙烯腈的生产技术相对成熟。

目前,该工艺在丙烯腈生产中得到广泛应用,但随着经济的发展,传统工艺的缺陷日益明显。

人们越来越追求集约化生产模式,并在丙烯腈生产中引入节能技术。

目前国内丙烯腈的生产主要采用的是丙烯氨氧化工艺。

丙烯氨氧化是一种利用丙烯、氨氧与氧气发生化学反应,得到氢氰酸、乙腈、丙烯腈等物质。

它的化学反应式如下:CH2=CH-CH3+NH3+1.5O2→CH2=CHCN+3H20,在实际生产中,丙烯腈的制备需要设置丙烯、氨和空气的摩尔比,按1:1.15:10、430℃、60 kPa的反应压力。

丙烯腈的生产—丙烯氨氧化生产工艺流程组织

• 原料空气经过过滤器除去灰尘和杂质后,用空气压缩机1加压 在空气预热器4与反应器出口物料进行热交换,预热到537K 左右,然后从流化床底部经空气分布板进入流化床反应器6。 丙烯和氨分别来自丙烯蒸发器3和氨蒸发器2,先在管道中混 合后,经分布管进入流化床。丙烯和氨混合气的分布管设置 在空气分布板上部。空气,丙烯和氨均需控制一定的流量以 达到工艺规定的配比要求。

• ⑵ 流化床反应器

• 丙烯氨氧化的反应装 置多采用Sohio流化床 反应器,其结构如右 图所示,其外形和作 用分为三个部分,即 床底段、反应段和扩 大段。

• 丙烯腈>99.5% 水分<0.5%

丙酮<100×10-6

• 乙腈<300×10-6 丙烯醛<15×10-6 氢氰酸<5×10-6

• 为了防止丙烯腈聚合和氰醇分解,该塔是在减压下操作。

• 自脱氢氰酸塔中蒸出的氢氰酸,再经氢氰酸塔精馏塔2精馏 ,脱去其中的不凝气体和分离掉高沸点物丙烯腈等,得到纯度 为99.5%的氢氰酸。

• 除去氨的方法有多种,现在工业上均采用硫酸中和法,硫酸质 量浓度为1.5%左右。中和过程也是反应物料的冷却过程,故氨 中和塔也称冷却塔。反应物料经急冷塔除去未反应的氨并冷却 到313K左右后,进入回收系统。

• (三)精制部分工艺流程的组织

• 回收部分所得到的粗丙烯腈需进一步分离精制,以获 得聚合级产品丙烯腈和所需纯度的氢氰酸。精制部分 工艺流程如图7-5所示。该流程也是有三部分组成,即 脱氢氰酸塔、氢氰酸精馏塔和丙烯腈精制塔。

• 精制部分所处理的物料丙烯腈、氢氰酸、丙烯醛等 都容易发生自聚,聚合物会使塔板和塔釜发生堵塞 现象,影响正常生产。故处理这些物料时必须加入 少量阻聚剂。由于发生聚合的机理不同,所用阻聚 剂的类型也不同。氢氰酸在碱性介质中易聚合,需 加酸性阻聚剂,由于它在气相和液相中都能聚合, 所以均需加阻聚剂。一般气相阻聚剂用二氧化硫, 液相阻聚剂用醋酸等,氢氰酸贮槽可加入少量磷酸 作稳定剂。丙烯腈的阻聚剂可用对苯二酚或其他酚 类。有少量水存在对丙烯腈也有阻聚剂作用。

丙烯腈流化床反应器先进控制

艺分析和操作 经验可 以知道 , 响丙 烯腈流 化床装 影 置反应温度 的主要 因素有 : 烯进料 、 丙 氨进料 、 空气 进料 、 反应压 力 、 撤热水的温度和流量等 。

丙烯 腈反应器 反应 温度 与丙 烯 的转化 率 、 丙烯

反应器 中比较重 要 的三 个 回路 , 其控 制的平稳 与否

出。反应器 出 口气体 中包含有 未反应 的氨 、 烯 和 丙

氧气以及氮 气 、 丙烯 腈 、 乙腈 、 氰酸 、 氢 二氧化 碳 、 一

应器在线优化 , 需要稳定控制原料流量 , 并进一 步提 高反应温度 的控制 品质 。为此 , 实施 了丙烯 腈 流化

床反应 器 的先 进控制 , 包括 反应器进 料系统 PD控 I 制器参数 自动整定和反应器温度广义预测控制 。 反应器温度广义预测控制器在不改 变着直 接 的影 响 , 因此我们 采 用 AL o I 自动整定软件 包 , 先对这三 个 回 topPD 首 路 及其相关 回路进行整定 。 F 一1 1 C10 虽然 只是 一 个单 独 的流 量 回路 , 是 但

腈收率 、 化 剂寿 命 等直 接相 关 , 催 因此 必 须稳 定控 制 。由于反应器温度微调采用调节丙烯进料流 量

维普资讯

研 究与应 用

化 动 及 表 28 3 3: ~1 工自 化 仪 ,0 ,5 )86 0 ( 5

C n r la d I s u n si h mia n u t o t n n t me t n C e c lI d s y o r r

氧化碳 、 水蒸 气和少 量 的其 它物质 。这些热 的反应 气体通过一 台换 热器 , 方面 加热反应 器蒸 汽盘管 一 中所 用 锅 炉 水 , 方 面 反 应 气 体 本 身 被 冷 却 到 一

丙烯腈装置反应器催化剂跑损原因分析及处理

丙烯腈装置反应器催化剂跑损原因分析及处理丙烯腈装置反应器在经过扩能改造后,反应器运行过程中出现了多次跑剂现象,导致装置能耗、物耗升高,使反应成本上升,严重时装置需停车进行处理。

通过对跑剂问题的处理,以及对可能導致跑剂原因的分析,可以在生产中及时调整反应器状态,减少跑剂现象。

a标签:丙烯腈;反应器;催化剂;跑损;原因分析;处理方法丙烯腈装置是国家“七.五”重点项目,设计生产能力为年产50000吨丙烯腈,采用BP国际化学公司的BP美国索亥俄分公司的丙烯、氨氧化法生产丙烯腈工艺技术。

丙烯腈反应器为流化床反应器,直径7.47m,内置8组三级旋风分离器。

因扩能需要,先后进行过两次较大的技术改造:2003年6月,由5万吨/年扩能至8万吨/年,采用12组两级旋风分离器;2007年6月,进一步扩能至9.2万吨/年,仍采用12组两级旋风分离器。

在丙烯腈装置扩能改造后,反应器在运行过程中出现了多次催化剂跑损现象。

频繁跑剂使装置生产过程中物耗、能耗大幅增加,大大增加了产品成本。

本文主要对装置多次跑剂问题处理方法进行了总结,同时对可能引起催化剂跑损的原因进行探讨,并提出行之有效的解决方法及预防措施。

从而减少催化剂跑剂现象的发生。

1 反应器催化剂跑损原因分析1.1 生产操作方面原因①催化剂长期使用,产生磨损,导致反应器中细颗粒催化剂增加。

在相近的反应压力下,由于细颗粒含量增多,导致反应器内,催化剂床层高度上升,床层催化剂密度下降,从而易发生催化剂跑损;②旋风分离器料腿反吹风流量过低或反吹风管线有漏点。

进入旋风分离器料腿内的反吹风风量不足,无法将料腿内的催化剂吹松动。

催化剂在料腿了堆积、结块,堵塞料腿,从而发生跑剂现象;③反应线速过低或过高。

反应线速过低或过高,将改变反应气体进入旋风分离器内的初速度,入口气速偏离旋风分离器设计值范围时,旋风分离器的分离效率将大幅下降,从而使催化剂被反应气体带出反应器;④旋风分离器料腿反吹风管线堵塞。

丙烯腈装置说明书

一、工艺流程丙烯腈的生产方法早在1893年就发现了丙烯酰胺脱水制造丙烯腈的方法,但此生产方法原料来源非常困难。

1930年发现了由环氧乙烷和氢氰酸合成丙烯腈的方法,随后又发现了由乙炔和氢氰酸合成丙烯腈的生产反法,这些方法因受各种条件的限制,生产规模均较小。

1959年发明了丙烯、氨氧化法生产丙烯腈,使丙烯腈生产技术的发展取得了重大突破。

由于这一方法的原料价廉易得,工艺流程较为简单,产品质量较好,所以此法很快就实现了工业化生产。

到了七十年代,世界各国丙烯腈的生产几乎都采用这种方法。

装置流程简述来自丙烯、氨罐区的液态丙烯和液态氨进入丙烯、氨蒸发器,经过气化和过热后混合在一起,经丙烯、氨分布器进入反应器,来自空压机的工艺空气进入反应器底部,并经过空气分布板进入流化床。

当这些气体通过流化床式反应器时,发生放热反应,放出的热量用来维持反应并通过垂直安装在反应器内的蒸汽盘管移去热量,产生4MPa蒸汽。

反应气体通过旋风分离器从反应器顶部流出,热的反应气体通过反应气体冷却器,一方面加热反应器蒸汽盘管中所用的锅炉水,一方面反应气体本身被冷却。

从反应气体冷却器出来的气体,在急冷塔的下端被绝热冷却。

未反应的氨与加到急冷塔上段循环水中的硫酸反应,从出料气中除去。

四效蒸发器底部物料被引入急冷塔的下段,这些物料部分气化,其余部分出装置,这股物料中含有水、氰化物、少量催化剂。

从急冷塔上段出来的的硫铵溶液送往硫铵装置。

从急冷塔出来的气体在急冷塔后冷器中进一步冷却,然后进入吸收塔。

在吸收塔中,下降的水吸收逆流向上的反应气体中可溶解的产物。

未被吸收的气体含有未反应的烃、氧气、氮气、一氧化碳、二氧化碳、水及少量的丙烯腈,经吸收塔排放烟囱放入大气。

从急冷塔后冷器出来的冷凝液被送到回收塔以回收丙烯腈和其它有机物。

来自吸收塔的液体在加热之后进入回收塔,利用水作为溶剂进行萃取精馏。

由于丙烯腈和水形成共沸物从塔顶蒸出,这就把丙烯腈和乙腈分开。

塔顶产品被分层,含有丙烯腈、氢氰酸和水的有基层用泵送至脱氢氰酸塔,水层返回回收塔进料。

年产95万吨丙烯腈合成工段工艺设计

丙烯腈是一种有机化工原料,广泛应用于合成纤维、合成橡胶和合成树脂等领域。

下面将针对年产9.5万吨丙烯腈合成工段的工艺设计进行详细阐述。

1.原料准备:丙烯腈的主要原料是丙烯和氨气。

丙烯是通过石化原料气体分离和加氢裂化手段得到的。

氨气则通过空气经过氮气分离和加氢裂化来获取。

在原料准备过程中,需要确保原料的纯度和供应稳定性,以保证后续反应的顺利进行。

2.中间产物分离和纯化:在丙烯腈合成过程中,会产生一些中间产物,如丙烯碱和丙烯酰胺。

这些中间产物需要通过分离和纯化的方式得到目标产品丙烯腈。

其中,丙烯碱可通过碳酸钠溶液中和法得到高纯度的丙烯酰胺,最终通过脱水反应得到丙烯腈。

这个步骤需要注意反应条件和中间产物的处理方法,以保证目标产品的质量。

3.反应器设计:反应器是合成丙烯腈的关键设备,它需要满足高温高压条件下的稳定运行,并具有良好的传热和传质性能。

合理的反应器设计可以改善反应效率和产品质量,并降低工艺成本。

常用的反应器类型包括管式反应器、搅拌反应器和固定床反应器。

根据年产9.5万吨的规模,通常会选择固定床反应器。

同时,需要注意反应器的保温和冷却措施,并配置适当的搅拌装置,以维持反应体系的均匀性。

4.反应条件优化:反应条件是影响丙烯腈合成效果的重要因素之一、温度、压力和催化剂浓度等参数的选择对于反应速率和产率有着显著影响。

适宜的温度范围通常在200-300℃之间,压力范围在10-30MPa之间。

同时,添加适量的催化剂如铜盐和酸性催化剂可以促进丙烯腈的选择性生产。

5.产物分离和后续处理:在反应结束后,需要对反应混合物进行分离和后续处理。

一般采用析出结晶、蒸馏和萃取等方式对丙烯腈进行纯化,以得到高纯度的目标产品。

此外,需要对废水和废气进行处理,以符合环保要求。

总结:。

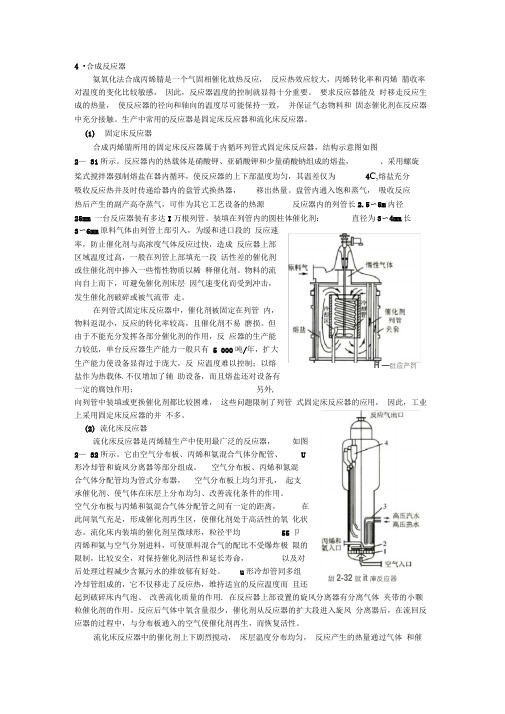

丙烯腈生产合成反应器

4 •合成反应器氨氧化法合成丙烯腈是一个气固相催化放热反应, 反应热效应较大,丙烯转化率和丙烯 腈收率对温度的变化比较敏感, 因此,反应器温度的控制就显得十分重要。

要求反应器能及 时移走反应生成的热量, 使反应器的径向和轴向的温度尽可能保持一致, 并保证气态物料和 固态催化剂在反应器中充分接触。

生产中常用的反应器是固定床反应器和流化床反应器。

(1) 固定床反应器合成丙烯腈所用的固定床反应器属于内循环列管式固定床反应器,结构示意图如图2— 31所示。

反应器内的热载体是硝酸钾、亚硝酸钾和少量硝酸钠组成的熔盐,、采用螺旋 桨式搅拌器强制熔盐在器内循环,使反应器的上下部温度均匀,其温差仅为4C,熔盐充分 吸收反应热并及时传递给器内的盘管式换热器, 移出热量。

盘管内通入饱和蒸气, 吸收反应热后产生的副产高夺蒸气,可作为其它工艺设备的热源反应器内的列管长2.5〜5m 内径25mm 一台反应器装有多达I 万根列管。

装填在列管内的圆柱体催化剂: 直径为3〜4mm 长 3〜6mm 原料气体由列管上部引入,为缓和进口段的 反应速率,防止催化剂与高浓度气体反应过快,造成 反应器上部区域温度过高,一般在列管上部填充一段 活性差的催化剂或住催化剂中掺入一些惰性物质以稀 释催化剂。

物料的流向自上而下,可避免催化剂床层 因气速变化而受到冲击,发生催化剂破碎或被气流带 走。

在列管式固定床反应器中,催化剂被固定在列管 内,物料返混小,反应的转化率较高,且催化剂不易 磨损。

但由于不能充分发挥各部分催化剂的作用,反 应器的生产能力较低,单台反应器生产能力一般只有 5 000吨/年,扩大生产能力使设备显得过于庞大,反 应温度难以控制;以熔盐作为热载体.不仅增加了辅 助设备,而且熔盐还对设备有一定的腐蚀作用;另外, 向列管中装填或更换催化剂都比较困难, 这些问题限制了列管 式固定床反应器的应用, 因此,工业上采用固定床反应器的并 不多。

丙烯腈的生产运行与操控—丙烯氨氧化法生产丙烯腈的反应设备

四、回收塔

回收塔是一有90块浮阀塔盘的塔,它通过萃取精馏 把乙腈从丙烯腈中分离出来,同时将大部分水脱除。

萃取精馏如果两种组分的沸点非常相近,简单的精馏 技术无法使它们分离,可采用萃取精馏分离这两种组 分。在萃取精馏时,引入第三组分——溶剂,以助于 分离,第三组分的存在提高了一种主要组分的相对挥 发度。

反应器的有效体积。通常催化剂填充层的静止高度与流化 床直径的比值很少超过1,一般接近于1。 ➢分离段 ➢扩大段

气体分布装置:

包括气体预分布器和气体分布板。其作用是使气体均匀 分布,以形成良好的初始流化条件,同时支承固体颗粒。以 下为常见气体分布板形式:

凹型筛孔板

泡帽侧缝分布板

泡帽侧孔分布板

泡帽侧缝分布板

中段填料:稀硫酸, 84℃冷至80℃左右,此温度下,丙 烯腈、氢氰酸、乙腈等在酸性溶液中的溶解度极小。

下段空塔 :稀硫酸,pH 5.5~6.0 ,太小腐蚀设备,太 大发生加成和聚合,200℃急冷至84℃。

经过反应器而未转化的氨必须中和除去。如果剩余 氨过多,氨可能与丙烯腈反应形成各种聚合物,并且氨 还能促使氢氰酸聚合。未反应的氨是通过与加至急冷塔 上段循环水物料中的硫酸起反应来除去的,硫酸和氨反 应生成的硫酸铵用泵送至硫酸铵回收装置。硫酸的加入 量取决于急冷塔上段循环液的PH值控制,PH值的范围 应在3.5~5.0。

外旋挡板

内部构件:

多旋挡板

内旋挡板

换热装置

间接换热

列管式

单管式 套管式

换热方式

管束式

鼠笼式

蛇管式

直接换热——直接向床内喷水(如丁烯氧化脱回收上升气流中不仅带的细粒和粉尘,并避免带出的粉尘影 响产品的纯度。

流化床反应器的优缺点

丙烯、氨氧化法生产丙烯腈工艺单收偏低的原因分析

丙烯、氨氧化法生产丙烯腈工艺单收偏低的原因分析摘要:本文主要以13万吨/年丙烯腈装置为例,根据装置物料消耗情况及产品产量统计,查找造成丙烯转化率低和丙烯腈单收偏低的原因,从而提出工艺指导方案,用于指导生产。

关键词:丙烯腈;单收;催化剂;反应器1生产装置生产概况山东某13万吨/年丙烯腈装置采用丙烯、氨氧化法生产丙烯腈,副产品乙腈、氢氰酸,采用国产反应器(流化床反应器)和国产催化剂,运行时间将近四年,随着装置的运行,原料消耗开始逐渐上升,原料丙烯转化率、产品丙烯腈、副产品乙腈单收偏低,丙烯腈装置丙烯设计单耗(折百计算)为1.043-1.0435,该装置实际单耗高于此数值(1.05-1.055),13万吨/年丙烯腈装置为当前国内单个反应器最大的丙烯腈生产装置。

2丙烯腈装置单耗高的原因2.1原料配比的影响从丙烯腈反应方程式CH1=CH-CH+NH3+3/202—→CH2=CH-CN+3H2O来看,理论上丙烯、氨、氧的摩尔比为1:1:1.5,丙烯腈反应器进料为气相,采用标况流量计,因此标准体积比也是1:1:1.5,但在实际生产过程中,丙烯并不是完整转化成丙烯腈,而是随着反应的进行,伴随着一些副反应产物(氢氰酸、乙腈、丙烯醛、一氧化碳、二氧化碳等)的生成。

这些副反应都要消耗大量的氧和氨气,丙烯也不能100%完全转化。

丙烯腈装置从经济效益、反应的安全性、剩余原料的处理、后续处理单元(AOGI或者AOGC)运行的稳定性和容易操作性等角度综合考虑,丙烯腈反应工艺利用氨过量用于提高丙烯的转化率,剩余的氨通过急冷塔利用硫酸中和处理掉,生成硫酸铵溶液,送到后续处理单元。

根据生产技术要求,气相氨烯比(摩尔比)控制在1.15-1.25:1。

根据实际生产经验为了避免反应后氧气过多增加爆炸的危险性,且防止剩余尾氧过低,造成催化剂被还原,无法再生,要求控制尾氧为1%-2%,一般空烯比为9.0-10.5:1。

在该配比下丙烯腈单收最高(≥80%)。

丙烯腈的性质及用途

[编辑本段]基本介绍【名称】:丙烯腈【化学式】【化学性质】:分子量53.06辛辣气味的无色液体。

熔点-82℃。

密度0.806g/cm3。

闪点-1.1℃(开杯)。

自燃点48l℃。

折射率1.388。

溶于水、乙醚、乙醇、丙酮、苯和四氯化碳。

与水形成共沸物。

易挥发,有腐蚀性。

有氧存在下,遇光和热能自行聚合.易燃,遇火种、高温、氧化剂有燃烧爆炸的危险,其蒸气与空气形成爆炸性混合物。

极毒!不仅蒸气有毒,而且经皮肤吸入也能中毒。

生气中的容许浓度为20ppm。

【物理性质】:为无色液体,沸点77.3℃,属大宗基本有机化工产品,是三大合成材料——合成纤维、合成橡胶、塑料的基本且重要的原料,在有机合成工业和人民经济生活中用途广泛。

[编辑本段]实际应用丙烯腈用来生产聚丙烯纤维(即合成纤维腈纶)、丙烯腈-丁二烯-苯乙烯塑料(ABS)、苯乙烯塑料和丙烯酰胺(丙烯腈水解产物)。

另外,丙烯腈醇解可制得丙烯酸酯等。

丙烯腈在引发剂(过氧甲酰)作用下可聚合成一线型高分子化合物——聚丙烯腈。

聚丙烯腈制成的腈纶质地柔软,类似羊毛,俗称“人造羊毛”,它强度高,比重轻,保温性好,耐日光、耐酸和耐大多数溶剂。

丙烯腈与丁二烯共聚生产的丁腈橡胶具有良好的耐油、耐寒、耐溶剂等性能,是现代工业最重要的橡胶,应用十分广泛。

wangjiaqiwjq补充:丙烯腈,别名,氰基乙烯;结构式,CH2=CH-CN ;为无色易燃液体,剧毒、有刺激味,微溶于水,易溶于一般有机溶剂;遇火种、高温、氧化剂有燃烧爆炸的危险,其蒸汽与空气混合物能成为爆炸性混合物,爆炸极限为 3.1%-17% (体积百分比);沸点为77.3oC ,闪点-5 °C ,自燃点为481oC 。

赛科以丙烯、氨、空气为原料,采用直接氧化法生产丙烯腈。

丙烯腈主要用作生产合成纤维、合成树脂、合成橡胶、染料、医药等行业的重要原料。

化学名称:丙烯腈英文名称:Acrylonitrile;Vinyl cyanide化学别名:乙烯基氰化学分子式:CH2:CHCN主要用途:用作有机原料;也用作谷物烟熏剂[编辑本段]毒性防护本品极毒,对温血动物的毒性约为氰化氢的1/30。

丙烯腈的生产与市场分析续

2006年第 23 期

蓬 摹 墨攀 斐 纂 鑫赞 臀

带赘 擎犷彝鄂嘿黝舞 弊笋渊 一 粼

七 宙曰 丈 ,. 一 .习

(上接第22 期)

现正开发的丙烷氨氧化新工艺可比丙烯路线生产成 本降低 30%o BP 公司已在美国得州绿湖建有验证装置。 日 本三菱化学和 BOC 公司也在 日本水岛试验丙烷氨氧化工

化成开发的丙烷制丙烯睛技术推向工业化。两家公司将在

压力0.14 M 催化剂负荷0.09 的反应条件下, Pa、 丙烯睛收

率达到 81%- 82% , 丙烯睛单耗 1.04 左右。而目前工业装置 上普遍收率为78%- 79%, 丙烯睛单耗为 1.1 左右。该新型

催化剂的另一突出优点是, 在COD 相同情况下, 污水排放

0.045 0.06 MPa 条件下, 丙烯睛收率在 80%以上, 丙烯睛质 量达到国标优级品标准, 同时装置污水排放量和污水中的

我国于20 世纪 70 年代后, 先后在上海、 大庆、 抚顺、 吉 林等地建成不少丙烯睛生产厂, 截至2004 年拥有丙烯睛装 置共 10 套, 其中8 套从 BP 公司引进。 2003 和 2004 年产能 分别为73.4 万 t 和 80 万 t。其中, 上海石化公司 13 万t , 大 庆石化公司5 t , 抚顺石化公司5 t , 兰州石化公司2.5 t, 安庆石化公司 8 t , 大庆油田助剂厂 6 t , 一 齐鲁石

COD 浓度均降低。"SAC- 2000” 催化剂具有反应温度低、 催

化剂负荷高 、 丙烯睛收率高 、 稳定性好和对环境友好 的特

点。 该催化剂已在高桥石化公司9 000 t/a 丙烯睛装置上工 业应用。 结果表明, 使用该催化剂, 在反应温度430 9C、 反应

最新年产6000吨丙烯腈合成工段工艺设计

目录1.《设计任务书》;2.《项目建议书》;3.《可行性研究报告》;4.相应流程图(1)物料流程图,(2)带控制点的工艺流程图(3)1台主要设备装配图5 国内外丙烯腈生产现状与发展趋势6 环境保护和安全措施要求7 设计说明书《化工工艺学》课程设计任务书一、设计时间2010年06月06日-2010年06月18日二、设计题目年产6000吨丙烯腈合成工段工艺设计三、设计条件(1)年生产天数300天(2)原料用丙烯,氨,空气为原料。

原料组成:液态丙烯原料含丙烯85%(mol),丙烷15%(mol);液态氨含氨100%。

(3)生产方法和工艺参数采用丙烷氨氧化法:丙烷在催化剂的作用下与氨和氧气(或空气)反应合成丙烯腈,反应方程式:主反应:C3H8 + NH3 +2O2 →CH2=CHCN(AN) + 4H2O(60%)C3H8 + 0.5O2 →CH6(PEN) + H2O3C3H6 + NH3 +1.5 O2 → CH2=CHCN(AcN) + 3H2O副反应:①生成乙腈:C3H6 + 1.5NH3 + 1.5O2 → 1.5CH3CN + 3H2O (10.5%)②生成氢氰酸:C3H6 + 3NH3 + 3O2 → 3HCN + 6H2O (8%)③生成COx:C3H8+ 4O2 → 2CO+CO2 +4 H2O 13%④生成氮气:2 NH3 + 1.5 O2→N2+ 3 H2O典型的反应条件为:温度: 850华氏度;压力: 约1atm;接触时间: 2-6s;C3H8:NH3:O2:N2=1.0:1.5:3.15:11.85 (摩尔比)实验室中已经得到的转化率为20-80%。

当丙烷转化率达91%时,该催化剂对丙烯腈选择性可达最大65.5%。

四、设计任务课程设计主要任务包括:一.1.生产能力 6000吨/年2.产品要求 C3H3N≥99.5wt%二、工艺计算。

(1)物料衡算并绘制物料流程图;(2)对工段各设备的热量衡算;(3)主要设备选型说明;(4)填写设备一览表。

丙烯腈的性质用途及其的质量标准、原料及辅助原料的工业规格要求

50 60 70 80

6.15 7.65 9.21 10.95

8.41 9.10 9.90 11.10

丙烯腈的基本性质和用途

1.丙烯腈的物理性质

丙烯腈与水能形成共沸物,共沸点为71℃,共沸物中含水12% (质量分数),在有苯乙烯存在下,还能形 成丙烯腈-苯乙烯-水三元共沸混合物。 丙烯腈蒸气能与空气形成爆炸性混合物,爆炸极限浓度为3.05%~17.0% (体积分数)。 丙烯腈蒸气有毒,长时间吸入丙烯腈蒸气能引起恶心、呕吐、头晕、疲倦等,工作场所最高允许浓度 为45mg/m3,在室内允许浓度为0.002mg/L。丙烯腈的主要物理性质见表8-2。

≤

20

30

4

密度(20℃)/(g/cm3)

0.806—0.807

5

PH值(5%的水溶液)

6.0—9.0

6

滴定值(5%的水溶液)/mL

≤

2.0

2.0

7

水分的质量分数/%

≤

0.20~0.45

0.20~0.45

8

总醛(以乙醛计)的质量分数/(mg/kg)

≤

30

50

9

总氰(以氢氰酸计)的质量分数/(mg/kg)

丙烯腈的基本性质和用途

3.丙烯腈的用途

丙烯腈的用途见表8-3

产生 任品产 务的原 二认料

知及

知识点2:丙烯腈产品质量标准

丙烯腈产品质量标准

序号

指标名称

表8-4 丙烯腈质量标准 (GB7717.1—2008) 指标

优等品

一等品

1

外观

透明液体、无悬浮物

2

色度 (Pt-Co)/号,

≤

5

5

3

丙烯腈的主要用途

丙烯腈的主要用途丙烯腈(Acrylonitrile)是一种具有独特化学结构的有机化合物,化学式为C₃H₃N。

它是无色液体,在室温下具有刺激性气味。

丙烯腈是一种重要的有机合成原料,具有广泛的应用领域。

1. 聚合物行业:丙烯腈是最重要的合成纤维原料之一。

丙烯腈与其他单体共聚合成聚丙烯腈纤维(Acrylic Fiber),具有良好的柔软性、耐热性和耐化学性,被广泛应用于纺织品、地毯、室内装饰等领域。

此外,丙烯腈还可以与苯乙烯和丁二烯共聚,制备聚苯乙烯-丙烯腈弹性体。

2. 化工行业:丙烯腈是合成合成橡胶、合成树脂和合成涂料的重要原料。

通过丙烯腈与1,3-丁二烯和苯乙烯等单体的共聚合成丙烯腈丁二烯苯乙烯共聚物(ABS)、聚丙烯腈酯树脂(ACR)、聚醋基制品(PVA)等。

3. 合成橡胶:丙烯腈与丁二烯在共聚合反应中生成聚丁二烯橡胶(Nitrile Rubber),也被称为丁腈橡胶。

丁腈橡胶具有良好的耐油性、耐溶剂性和耐高温性能,广泛应用于汽车胶件、机械密封制品、手套、鞋底等领域。

4. 纺织品行业:丙烯腈可以与其他纤维进行共纺和共模制成纤维混合材料。

这些纤维混合材料具有优异的吸湿性、保暖性和抗静电性能,被广泛应用于纺织品行业。

5. 生产有机化学品:丙烯腈是合成丙烯酰胺(Acrylamide)和丙烯酸(Acrylic Acid)的重要中间体。

丙烯酰胺被广泛应用于制备高分子聚合物、制浆造纸、水处理剂等。

丙烯酸则是合成橡胶、合成胶粘剂、合成涂料等的重要原料。

6. 医药行业:丙烯腈可以通过反应制备甲基丙烯酸(Methacrylic Acid),甲基丙烯酸可以用于制备聚甲基丙烯酸甲酯(Poly(methyl methacrylate)),也就是PMMA,被广泛应用于医用透明塑料、假牙、眼镜镜片等产品。

综上所述,丙烯腈是一种用途广泛的化学原料,它在纺织品、化工、橡胶、合成树脂、涂料、医药等行业都有着重要的应用。

同时,随着科学技术的发展,丙烯腈的应用领域还将继续扩大。

丙烯腈用途作用

丙烯腈用途作用

丙烯腈是一种有机化合物,化学式为C3H3N,是无色、带有刺激性气味的液体。

它是塑料、合成橡胶和合成纤维三大合成材料的重要原料。

丙烯腈的下游产品主要集中在腈纶、ABS(丙烯腈-苯乙烯-丁二烯共聚物)和丙烯酰胺等领域。

以下是丙烯腈的具体用途和作用:

1. 腈纶生产:丙烯腈与氢氰酸反应生成腈纶,腈纶是一种合成纤维,具有优良的柔软性、弹性和耐磨性,广泛应用于纺织、服装等领域。

2. ABS树脂生产:丙烯腈与苯乙烯、丁二烯共聚可生成ABS树脂,ABS 树脂具有良好的耐热、耐磨、抗冲击性能,广泛应用于家电、汽车、建材等工业领域。

3. 丙烯酰胺生产:丙烯腈水解可生成丙烯酰胺,丙烯酰胺是一种重要的有机化工原料,可用于制备聚丙烯酰胺、丙烯酸及其酯类等产品。

4. 丁腈橡胶生产:丙烯腈与丁二烯共聚可生成丁腈橡胶,丁腈橡胶具有优异的耐油、耐磨、耐老化性能,广泛应用于密封件、轮胎等橡胶制品领域。

5. 熏蒸剂:丙烯腈及其衍生物可用作熏蒸剂,用于杀虫、消毒等领

域。

6. 狄尔斯-阿尔德反应:丙烯腈和其衍生物(如2-氯-丙烯腈)可参与狄尔斯-阿尔德反应,生成环状化合物。

综上所述,丙烯腈在化工、纺织、汽车、家电、医药等领域具有广泛的应用和作用。

丙烯腈的研究与应用进展

第26卷第2期化学工业与工程技术Vol.26No .22005年4月J Ournal O f Che m ic al i ndust r $8En g ineerin gA p r . 2005收稿日期!20041124作者简介!聂大仕 1981- 安徽安庆人 在读研究生 主要从事应用化学方面的研究E -m ail !ni edashi @sohu .co m丙烯腈的研究与应用进展聂大仕!张强!陈章茂上海大学环境及化学工程学院 上海201800摘要!综述了国内外丙烯腈的生产工艺和应用进展 指出了目前存在的问题和发展趋势 关键词!丙烯腈 应用 进展中图分类号!TG 226.61文献标识码!A 文章编号!10067906 2005 02003502丙烯腈是一种重要的有机原化工原料 是合成橡胶和合成树脂的重要单体 法国人M oureu 1893年用化学脱水剂由丙烯酰胺和氟乙醇制取丙烯腈 但一直未得到工业应用 直到1930年 才开始丙烯腈工业生产 后来发现丙烯腈的共聚物能够改善合成橡胶的耐油和耐溶剂性 其需求量便开始增大 1940年 建立了以环氧乙烷与氢氰酸合成丙烯腈的工业生产装置 1952年 用乙炔代替了环氧乙烷 成本大大降低 1959年 出现了由丙烯 氨氧化合成丙烯腈的方法 该法出现后 发展迅猛 1960年 美国美孚石油公司第一个建成以丙烯 氨和空气为原料 用氨氧化法合成丙烯腈的化工厂 这种新工艺被称为So-hi o 法 1随后 英国D i still ers 公司 意大利M ont e-di son 公司 法国U g i ne 公司和奥地利OS W 公司相继开发了自己的催化剂和氨氧化法工艺 我国的氨氧化法制丙烯腈于1960年起步 2 目前已达到20世纪80年代末期国际工业化技术水平l 丙烯腈生产工艺研究进展目前 世界上先进的生产工艺以美国BP 公司的Sohi o 法为代表 用此法生产的丙烯腈占总产量的90% 3Sohi o 法工业化40多年来 已日趋成熟 工艺上基本没有重大改变 研究的重点主要在开发新型的催化剂 开展以节能 降耗为目标的工艺技术改造 提高工艺收率 减少 三废 消除环境污染等方面 此外 由于丙烷比丙烯价格低廉 人们便研究丙烷氨氧化法生产丙烯腈 BP 公司已将该法运行成功 并称该法的生产成本比丙烯法降低20% 41.1催化剂的研制催化剂是丙烯腈生产的关键 5 6最初的So-hi o 法使用磷钼酸铋催化剂 收率只有62% 1967年C 21型Sb U 系催化剂工业化 丙烯腈单程回收率提高到68% 并大幅降低了副产物乙腈的生成量 1972年推出C41催化剂 单程收率达到72% 1978年 催化剂C 49将单程收率提高到77% 1993年 催化剂C 49MC 使丙烯腈收率达到80%其它较领先的催化剂还有旭化成公司的S催化剂 孟山都公司的MAC 3 日东化学公司的NS 733D 和我国上海石油化工研究院的MB 82 MB 86 7催化剂等 这些催化剂的丙烯腈单程回收率均已达到80%以上同时 还有一些研究者致力于其他特点的催化剂的开发 如提高催化剂在高压高负荷下的性能 适应于高压下的运行条件 提高催化剂的氨转化率 适应于日益严格的环保要求等61.2工艺过程的改进工艺改进的重点是节能 近年来主要取得了如下进展 8 91 省去氢氰酸精制塔 由脱氰塔顶直接分离出高纯度氢氰酸 提高脱氰塔的效率 2 萃取塔侧线出料 由萃取塔下部侧线抽出乙腈 将抽出液送到乙腈回收塔 增大乙腈浓度 减少蒸汽消耗 3 增设废热锅炉回收热量 4 利用萃取塔或乙腈解析塔塔釜排除的循环水热量 1.3反应器的改进"5!8#开发结构优良的流化床反应器可提高接触效率 保持催化剂的活性 抑制副反应和稳定操作等 该方面的研究主要体现在以下3方面a 气体分布器的改进 空气 丙烯和氨3种原料气的充分混和是反应进行好坏的决定性因素之一 BP 公司通过调节空气分布板与丙烯氨分布器两者之间喷嘴的相对位置 改变喷嘴密度等 取得了较好的效果 提高了丙烯腈的收率 中国石化集团开发了多重圆环形 气流侧吹的新型分布器 使丙烯腈单化学工业与工程技术2005年第26卷第2期程收率提高一个百分点以上b旋风分离器的改进催化剂的损失量和反应器内细粒子保持量直接影响装置经济效益和反应器流化质量所以旋风分离器的回收效率是决定性因素之一近年来通过增大旋风分离器筒体的径高比和缩短旋风分离器腿可提高回收率和防止催化剂堵塞催化剂损失明显降低细粒子流失量减少从而使反应器始终有良好的流化状态c催化剂补给方式的改进在丙烯腈生产中催化剂处于不断流失不断补加的状态损失的催化剂主要是微细粒子最早采用的是一定时间补加一次的方法后来采用少量多次补加最新的补加方式是每0.5h补加一次同时加入一定量的含易挥发组分的物料这种改进可使催化剂寿命达6年以上此外在小型反应器模型基础上进行系列放大也是一个重要的研究课题目前美国实际使用的反应器直径已达10m日本的达到8m2丙烯腈的应用丙烯腈主要用于生产腈纶纤维10世界上其所占比例约为55%11我国用于生产腈纶的丙烯腈占80%以上12腈纶应用十分广泛是继涤纶尼龙之后的第3个大吨位合成纤维品种13其次是用于ABS AS塑料14由丙烯腈苯乙烯和丁二烯合成的ABS塑料和由丙烯腈与苯乙烯合成的AS塑料是重要的工程塑料因该产品具有高强度耐热耐光和耐溶性能较好等特点今后10年其需求量将大幅增长与丁二烯共聚制丁腈橡胶也是丙烯腈的主要用途之一丁腈橡胶应用比例约占4%年增长在1%以上主要用于汽车行业丙烯腈也是重要的有机合成原料10丙烯腈经催化水合可制得丙烯酰胺经电解加氢偶联可制得己二腈丙烯酰胺主要用于纸张废水处理矿石处理油品回收三次采油化学品方面其需求量以年均2%的速率增长己二腈只用于生产乌落托品年增长率为4%此外丙烯腈还可用来生产谷氨酸钠医药高分子絮凝剂纤维改性剂纸张增强剂等15173现状与展望随着丙烯腈下游产品的快速发展特别是下游精细化工新产品的不断开发与应用世界丙烯腈需求量也不断增加全球丙烯腈的生产与消费主要集中在美国西欧日本等工业发达国家生产能力约占全球生产能力的66.2%我国丙烯腈生产技术全部采用美国BP公司技术先后从国外引进8套装置尽管生产能力在逐年增加但仍满足不了下游产品快速发展的要求每年仍需进口我国丙烯腈的消费领域比较窄重点用在腈纶行业其消费比例高达82%这种比较单调的消费途径亟待改变随着我国加入WTO腈纶行业不属于保护行业将面临严峻考验如果不加快结构调整腈纶行业的兴衰将直接影响丙烯腈工业的发展笔者认为应该积极拓宽丙烯腈的应用领域带动其下游产品的不断发展在生产工艺方面原料应由单一化向多元化发展如可以引进国外以丙烷为原料的丙烯腈生产技术和无硫胺丙烯腈生产工艺等鉴于催化剂在丙烯腈生产中的重要性还要不断开发新的催化剂以提高转化率另外要加大丙烯腈的回收废水处理等方面的研究进行科研成果的工业放大实验使科技成果尽快转化为生产力参考文献!1周邦荣.国外Sohi o丙烯腈制法发展概况J.金山油化纤198********2关兴亚.Sohi o氨氧化法丙烯腈新工艺的探讨J.合成纤维工业1983315223关兴亚.中国丙烯腈生产技术国产化发展过程J.合成纤维工业199********4杨杏生.制备丙烯腈的新工艺丙烷氨氧化J.合成纤维工业199********5陈欣.丙烯腈生产技术进展J.金山油化纤1999334 386安炜.丙烯氨氧化法合成丙烯腈J.石油化工199827 21391467陈欣.MB86型丙烯腈催化剂的工业应用J.石油化工19932221211258洪璋传.丙烯腈生产工艺进展及开发对策J.现代化工.199********9郭辉.丙烯腈的生产与市场分析J.现代化工199414 5434410韩秀山.丙烯腈的应用J.四川化工与腐蚀控制2000 36525311梁诚.国内外丙烯腈生产技术与发展趋势J.石油化工技术经济2002182333712韩秀山嵇缓朱伟平.丙烯腈生产技术现状和发展趋势J.化工生产与技术200073151713宁海.加入WTO我国丙烯腈市场分析及预测J.精细化工化纤信息通讯200231814钱遇春.2002年丙烯腈市场分析及预测J.金山企业管理20022212315孙玉声.丙烯腈生产及副产品综合利用技术途径J.兰化科技199********16张威.丙烯腈的合成及其深加工J.黎明化工1994 3293217金山.应用广泛的丙烯腈J.山东化工200029429 3063丙烯腈的研究与应用进展作者:聂大仕, 张强, 陈章茂, Nie Dashi, Zhang Qiang, Chen Zhangmao作者单位:上海大学,环境及化学工程学院,上海,201800刊名:化学工业与工程技术英文刊名:JOURNAL OF CHEMICAL INDUSTRY & ENGINEERING年,卷(期):2005,26(2)被引用次数:8次1.周邦荣国外Sohio丙烯腈制法发展概况 1987(04)2.关兴亚Sohio氨氧化法丙烯腈新工艺的探讨 1983(03)3.关兴亚中国丙烯腈生产技术国产化发展过程 1992(01)4.杨杏生制备丙烯腈的新工艺--丙烷氨氧化 1994(03)5.陈欣丙烯腈生产技术进展 1999(03)6.安炜丙烯氨氧化法合成丙烯腈 1998(02)7.陈欣MB86型丙烯腈催化剂的工业应用 1993(02)8.洪璋传丙烯腈生产工艺进展及开发对策 1990(04)9.郭辉丙烯腈的生产与市场分析 1994(05)10.韩秀山丙烯腈的应用 2000(06)11.梁诚国内外丙烯腈生产技术与发展趋势 2002(02)12.韩秀山;嵇缓;朱伟平丙烯腈生产技术现状和发展趋势[期刊论文]-化工生产与技术 2000(03)13.宁海加入WTO我国丙烯腈市场分析及预测 200214.钱遇春2002年丙烯腈市场分析及预测 200215.孙玉声丙烯腈生产及副产品综合利用技术途径 1995(01)16.张威丙烯腈的合成及其深加工 199417.金山应用广泛的丙烯腈 2000(04)1.罗保军.周子平.王美云丙烯腈的生产现状及发展前景[期刊论文]-化工科技市场2003,26(10)2.廖鹏丙烯腈生产用催化剂研究进展[期刊论文]-江西化工2010(1)3.高会元.GAO Hui-yuan丙烯腈市场前景展望[期刊论文]-现代化工2001,21(4)4.肖春梅.张帆.张力明.李正艳.Xiao Chunmei.Zhang Fan.Zhang Liming.Li Zhengyan丙烯腈生产工艺及催化剂研究进展[期刊论文]-石油化工设计2009,26(2)5.张东生世界丙烯腈市场展望--亚洲持续增长欧美不断下滑[期刊论文]-国际化工信息2004(9)6.丙烯腈的生产与市场分析[期刊论文]-江苏化工市场七日讯2006,34(22)7.郁向旭.罗文龙丙烯腈生产工艺优化研究[会议论文]-20048.沈菊华丙烯腈生产技术发展新动向[期刊论文]-中国科技成果2004(8)9.赵翌颖.史艳红.程英超.张建辉.ZHAO Yi-ying.SHI Yan-hong.CHENG Ying-chao.ZHANG Jian-hui丙烯腈生产工艺优化研究[期刊论文]-化工科技2006,14(3)10.钱伯章.朱建芳.QIAN Bo-zhang.ZHU Jian-fang丙烯腈生产的国内外市场分析[期刊论文]-江苏化工2007,35(1)。

丙烯腈反应的控制与优化

第 36卷第 6期 唐晓伟 :丙烯腈反应的控制与优化

摘要 :总结丙烯腈合成反应参数的控制原则 ,根据装置运行实际采取优化的控制方法 ,优化反应器的运行 ,实现更 低的消耗 ,最后对丙烯腈工艺技术的发展提出建议 。 关键词 :丙烯腈 ;反应 ;控制 ;优化

3

中图分类号 : TQ226. 61; TQ063 文献标识码 : B 文章编号 : 1002 - 1116 (2008) 06 - 0051 - 03

所需进料空气量和空压机的转速进行远程串级控制 ,

简单的讲就是反应器需要多少空气 ,空压机就做多少

的输出功 。此项技改后空气量控制精度提高了 20%

以上 ,同时避免了空压机出口截流损失和放空损失 ,空

压机耗汽量较调节阀截流和放空的控制方式降低了 4 t·h - 1 ,节能降耗效果显著 。

(2) 改造反应工段氧浓度分析仪 。对于 Mo - B i

器效率下降 ,同时低压也不利于反应气体的吸收 。因

此在使用时一般均建议限制压力范围 ,如安庆丙烯腈

装置 SANC - 08 催化剂建议使用压力范围为 40 ~60

kPa。表 4列出了安庆丙烯腈装置某运行周期内反应

压力与丙烯腈单收 、催化剂选择性之间的变化关系 。

表 4 反应压力与丙烯腈单收、催化剂选择性之间的变化关系

丙烯 、氨氧化反应是气体原料和固相催化剂相接

触的流化催化反应 ,催化剂和反应气体经旋风分离器 分离 ,催化剂返回至反应器床层 。虽然旋风分离器具 有很高的分离效率 ,但随着催化剂使用时间的延长 ,会 出现细颗粒和活性组分的流失而导致整体性能下降 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

844.2kg/h。在1997年7月至1998年4月标

定期间,装置开停车顺利、生产运行正常,丙烯腈 单收等工艺指标与改用国产旋风分离器前相当, 吨丙烯腈的催化剂消耗量为0.37kg。另外,在反 应器出口管道上的采样结果表明,国产三级旋风 分离器压降为5.3kPa,且在产物气体中几乎不含 大于20仙m的催化剂颗粒。这也证明PV型旋风 分离器对细颗粒催化剂的分离效果较好。后续的 统计数据表明吨丙烯腈的催化荆消耗量稳定在

丙烯腈流化床反应嚣 文献标识码

A

美量词旋风分离器 中圈分类号

设计性能应用 文章编号0254_6094(2003)06-0368加5

TQ051.8+4

在丙烯腈生产中.主流技术仍是1960年由美 国sohio公司发展的、以丙烯、氨和空气为原料并 在流化状态下的丙烯氨氧化法,而旋风分离器则 是稳定流化操作、控制昂贵催化剂损耗的关键设 备。从80年代起我国相继引进了7套万吨级丙 烯腈装置,反应器内的旋风分离器也是引进国外 的三级Ducon型或Emtrol型,此前尚缺乏国产专 有技术。 此外,近年来国际上丙烯腈装置呈现了大型 化发展趋势。一些原设计能力为50k∥a的生产 装置通过技术改造,扩大了生产能力,有的达到了 70—80k∥a。另外一些新建装置的规模多为 100k∥a以上,甚至达200—300k∥a。由于丙烯腈 装置规模的大型化,吨丙烯腈建设投资以及运行 中的能耗和物耗都可以降低,而丙烯腈生产成本 的降低带来了明显的经济效益。但是,现有的三 级旋风分离器因体积庞大、在反应器内排布困难, 业已成为现有装置扩能增产的技术瓶颈,工业生 产迫切要求开发两级旋风分离器。1996年Du- Pont公司率先开发成功一种“一串二”的两级技 术,其实质是通过减少直径来提高分离效率,不足 之处是仍需采用3个分离器,占据空间仍较大,对

扩能改造不利。 为了实现该旋风分离器国产化以及适应丙烯 腈扩能改造的需要,自1996年起,石油大学和中 国石化集团兰州设计院等单位经过3年多的攻 关,先后开发成功了国产三级PV型旋风分离器 和新型两级旋风分离器。本文简要介绍它们的技 术特点、性能水平及应用效果。

1

国产三级PV型旋风分离器的开发及其性能 国产三级PV型旋风分离器技术特点 丙烯腈反应器三级旋风分离器国产化要解决

为了梭验上述计算结果以及i级PV型旋风 分离器是否达到了国外同类产品的水平,笔者将 二级Pv型旋风分离器与三级Ducon型旋风分离 器在相同条件下进行了大型冷模对比试验。具体 的试验方法为:用325目滑石粉和常温常压下的 空气作试验介质,在相同的人口气量和人口浓度 下,同时将数量相当的粉料在同样的时间内加入 到两类旋风分离器中,并同时在同样的时间内将 两类旋风分离器所捕集的粉料收集起来,用以比 较它们在分离性能上的差异。由于这种试验方法 可以避免因不可抗拒的大气温度、湿度等变化而 造成的影响,因而试验结果具有十分良好的可比 性。 大型冷模对比试验结果如图1所示。由图1 可见,在相同操作条件下,三级PV型旋风分离器 的总压降与三级Ducon型的总压降相当,但其分 离效率要比三级Ducon型的高o.2—0,3个百分 点,即三级PV型旋风分离器的综合性能优于国 外同类产品的性能。由此还可推断:三级PV型

人口气量0,时-h4

b

圈1

三级PV型与三级Ducon型 分离性能的比较

1997年7月,三级PV型旋风分离器在大庆 石化总厂化纤厂万吨级丙烯腈装置上投人工业应 用,至今已运行了约6年。该丙烯腈反应器内径 3.4m,筒体高度2I.7m,锥段高度2.3m,总高 24m。反应器内装20组高7.5m的u形散热管, 两组直径900mm的PV型旋风分离器及各有233 个喷嘴的降压管式空气分布板和丙烯氨气分布 器。反应温度450℃;反应压力0.060MPa;反应 器产气量即旋风分离器处理气体总量为:

0,30—O.35

kg,这一水平达到了国外引进设备的

先进水平。 2新型两级旋风分离器的开发及其工业应用 2.1问题的背景 虽然在保证催化荆损耗方面,三圾串联技术 可以满足丙烯腈生产的要求,但由于三级技术自 身存在的问题,使得它难以满足丙烯腈装置大型 化及扩能的要求。具体地讲,主要是三级旋风分 离器组体积庞大,在反应器内排布较困难,而且反 应器内能布置的旋风分离器组数少。受旋风分离

・本研究得到中国石油化工股份有限公司的资助。 ++陈建义,男,1965年9月生,教授。山东省东营市,25706l。

万方数据

368

化工机械

的而且也是~个新的课题。 分析国外三级旋风分离器匹配关系发现,其 压降均按逐级升高的规律设计。表面r它似乎与 分离难度逐级增大的规律相一致,但实际上并不 一定能保证总的分离效率是最高的。凼为影响分 离性能的因素众多,简单地按压降逐级升高的原 则设计显然小能涵盖所有困素的作用,特别是颗 粒的人口浓度和粒径分布,这两个因素刘总的分

方案级攻k击上譬等等总:率

表1中各参数的订’算公式如下

K^=1TD2/(4d6)

旋风分离器可以满足丙烯腈反应器对旋风分离器 的苛刻要求。

万方数据

第30卷第6期

化工机械

369

器适宜操作气速以及每级最低压降的限制,现有 反应器的扩能能力将受到极大制约。因为对一定 直径的反应器而言,实现扩能主要有两条途径:一 是提高反应压力;二是提高反应器的表观线速。 对丙烯腈反应器,其催化剂对反应压力甚为敏感, 特别是随着反应压力的升高,催化荆的活性、选择 性及单收均会下降,故在丙烯腈生产中需将反应 压力严格控制在许可范围内。这样,提高现有装 置的生产能力就主要依靠第2条途径。但是,当 反应器表观线速提高后,旋风分离器的操作气速

现有反应器的扩能改造不利。而要实现两台大直

长,因而颗粒在分离器内停留时间延长,分离性能 得以提高。Pv.E型旋风分离器排气管下口直径 比常规的小得多,因而旋风分离器内气流旋转速 度要快得多,且形成的离心力场也更强,故分离效 率也更高,但与此同时,旋风分离器的压降也会急 剧上升。为f克服这一矛盾,在PV-E型旋风分 离器排气管上沿周向均匀地开有纵向狭缝。这些 狭缝一方面增大了气流出口的流通面积,从而有 效地控制了压降不至于升高;另一方面,因开缝方 向和周向成一定角度且顺着气流方向,所以气流 是在急剧变向后才进入缝隙的。这样,气流中所 夹带的颗粒则因惯性而难以进入狭缝逃逸出去, 从而确保了旋风分离器的效率不致下降。PV—E 型旋风分离器独特的结构及尺寸匹配关系.极大 地消除了一般切流式旋风分离器内存在的“短路 流”及“返混夹带”等对气固分离的影响,使得它 具有高效、低阻的特点。在冷态实验条件下,若用 325目滑石粉作试验介质,则在相同工况下PV—E 型旋风分离器的分离效率可比PV型高约2个白‘ 分点,或者压降可降低20%一30%。

图2 DuPont两级旋风分离器示意图

在丙烯腈反应器扩能改数据

370

化

l二机械

2003年

换用丽台大直径旋风分离器串联的方式(图3), 则原反应器内可布置的旋风分离器的组数可增加 一半,即在保证旋风分离器总压降不变条件下,可 使原反应器处理能力提高50%,这对扩能改造是 有重要意义的。当然,这一设想中的关键就是要 确保两级旋风分离器在相同压降下分离效率不低 于三级。为此,DuPont公司采用缩小第2级直 径、增加第2级个数的办法,但前述分析表明这对

径旋风分离器串联的方案,则势必要采用更高效 的旋风分离器。

图3新型两级旋风分离器示意图

长期以来,在丙烯腈旋风分离器设计中,无论 是三级方案还是DuPont的两级方案,每级旋风分 离器的形式都是一样的,只是在具体尺寸上有所 不同。但实际上每级旋风分离器的操作条件差别 很大,例如第一级所处理的催化剂浓度高,平均粒 径大,分离难度小,故用一般形式的旋风分离器即 可满足要求。第2级入口浓度要比第l级低许 多,平均粒径也只有第1级的1/5~1/3,分离难 度要大得多。这时仅依靠尺寸的变化来提高效率 显然是不够的。据此,一方面笔者提出选用r不 同形式的旋风分离器来组成一种新型的两级串联 旋风分离器的思路。具体地讲,第l级可选用PV 型旋风分离器,第2级则必须采用新型高效结构 才能满足分离要求。另一方面,则必须开发新型 高效结构和两级之间的优化匹配技术,由此来确 保新型两级旋风分离器的高性能。

HⅧ

7【】00

8(XⅪⅢH)

lⅡ】0【1

也相应提高,其压降也将急剧上升。由于后续流 程压降一定,这样又反过来要求提高反应压力,而 这恰恰又是不许可的。因此,三级串联旋风分离 器已经成为制约现有反应器扩船的技术瓶颈,丙 烯腈工业迫切需要两级旋风分离器技术。 2.2新型两级旋风分离器方案构想 事实上,国际大公司一直在致力开发新型级 串联旋风分离器组。1996年,DuPont公司在美国 Texas州Beaumont厂的丙烯腈反应器内成功地应 用了一种两级串联方案,如图2所示。它是将两 个小直径的旋风分离器并联后作为第二级,再与 一个太直径的旋风分离器串联而成的。其一级旋 风分离器可捕集98%的催化剂,二级可提高细粉 捕集效率。据称该方案可减少剂耗,降低能耗,增 加催化荆选择性,减少旋风分离器堵塞的可能,降 低维修费用等。但是,该两级方案仍然采用3个 旋风分离器,在反应器内布置也较复杂,占据的空 间也较大,故对现有反应器的扩能改造并不十分 有利。另外,该两级方案的第l、2级之间的连接 也变得复杂,且气量不易均匀分配。

外,三级P V型的匹配方式也与三级Ducon型的

方式叉直接决定除第一级外所有各级的人口浓度 和粒径分布,所以要确保三级旋风分离器具有较 好的性能,必须重新考虑各级的匹配问题。理论 分析和实验证实,正确的匹配方式应当是:以总效 率为目标函数,以许可总压降为约束条件,并辅之 以旋风分离器许可直径、许可入几气速以及许可 高径比等限定条件,对各级旋风分离器的尺寸及 人11气速进行优化设计,从而得出最优匹配方案。

第30卷第6期

化工机械

367

丙烯腈反应器国产旋风分离器的

性能及工业应用+

陈建义“时铭显