国家强制性标准汽车车轮安全性能要求及试验方法编制说

1-汽车强制性标准内容简介

<<汽车强制性标准内容简介>>编制说明<<汽车强制性标准内容简介>>一文,是根据我国目前所执行的强制性标准,对有关涉及到具体检测项目的标准内容,部分给出了原文摘要,部分给出了内容提要,有一个条目因所涉及的内容太过繁杂未给说明,建议直接查对原文。

本文的内容只能作为对相关标准的一般性了解,供设计人员在开发产品时起参考作用,如果想全面了解,还必须直接阅读标准原文。

因编者对原文的了解不免会存在偏漏之处,希望大家及时提出意见,并将意见反映到研发院技术委员会,以便不断修改。

汽车强制性标准内容简介(检测项目说明)检测项目和检测依据申请人应提供合格的样车、样件进行型式试验。

型式试验结果仅对样车、样件所进行的检测项目负责。

型式试验的检测项目和检测依据如下所列:1.标记汽车和挂车的标记应符合GB7258—1997《机动车运行安全技术条件》的第3.1条要求,其中车架上的整车型号和出厂编号可由VIN替代,标牌上必须标注整车型号。

[[ 1。

汽车车身前部外表应有永久性厂标或商标,车身外表装置能识别车型的标志2.应有永久性的产品标牌。

其位置应在使用说明书中指明。

标牌中表明厂牌、车辆型号、发动机标定功率或排辆、总质量、载质量或载客人数、出厂编号、出厂年月及生产厂名。

3.发动机型号打印或铸出在汽缸体易见部位,出厂编号打印在易见易拓部位,字体:高X深≧7X0.2,在出厂编号两端打印起止标记。

4.整车型号和出厂编号打印在车架易见易拓部,字高10、深≧0.3,型号在前、出厂编号在后;在出厂编号两端打印起止标记。

打印的具体位置应在使用说明书中指明。

易于拓印的车辆识别号(VIN)可代替整车型号和出厂编号]]2.尺寸2.1 外廓尺寸汽车和挂车的外廓尺寸应符合GB1589—1989《汽车外廓尺寸限界》的要求,[[车长X宽(不包括后视镜、侧位灯、视廓灯转向指示灯、可拆卸装饰线条、挠性挡泥板、折叠式踏板、防滑链以及轮胎与地面接触部分的变形等)X高(汽车处于空载状态,顶窗、换气装置等处于关闭状态)载货汽车≦12X2.5X4、整体式客车12X2.5X4、单铰接式客车18X2.5X4、双铰接式客车23X2。

汽车安全性能的要求与检测试验

汽车安全性能的要求与检测试验引言汽车作为一种交通工具,在人们的日常生活中扮演着重要的角色。

然而,随着汽车使用的普及性和交通事故的频发性,如何保障汽车的安全性能成为一个紧迫的问题。

本文将讨论汽车安全性能的基本要求,并介绍常用的检测试验方法。

汽车安全性能的要求为了确保汽车在各种情况下的安全性能,需满足以下要求:1. 安全驾驶操控汽车应具备良好的操控性能,包括稳定的转向、准确的制动和加速等。

这是确保驾驶者在紧急情况下能够准确操作汽车,避免发生事故的重要因素之一。

2. 耐久性和结构强度汽车的耐久性和结构强度是保证车辆在长期使用过程中不发生断裂或变形的重要因素。

车身的强度和稳定性将直接影响汽车在碰撞中的安全性能。

3. 主动安全系统主动安全系统是指通过预警、辅助和控制等技术手段来预防事故的发生或减轻事故发生时的后果。

常见的主动安全系统包括制动辅助系统、自动驾驶系统、车道保持系统等。

4. 被动安全系统被动安全系统是指在事故发生时能够保护驾驶者和乘客安全的技术手段。

例如,安全气囊、安全带等可以减少碰撞时身体受伤的可能性。

5. 燃油经济性燃油经济性是指汽车在单位里程下所消耗的燃料量。

较低的燃油消耗将减少对环境的污染,并提高汽车的经济性。

汽车安全性能的检测试验为了确保汽车的安全性能符合要求,需要进行一系列的检测试验。

以下是常用的检测试验方法:1. 碰撞测试碰撞测试是测试车辆在发生碰撞时的安全性能的一种方法。

常用的碰撞测试包括正面碰撞、侧面碰撞和倾斜碰撞等。

通过模拟真实的碰撞情况,评估车辆结构的强度和安全气囊的触发效果等。

2. 制动测试制动测试是测试汽车制动系统性能的一种方法。

测试内容包括制动距离、制动稳定性和制动效率等。

通过模拟不同速度下的制动情况,评估制动系统的可靠性和性能水平。

3. 安全气囊测试安全气囊测试是测试安全气囊爆炸速度和工作效果的一种方法。

通过模拟碰撞时安全气囊的触发条件,评估安全气囊的可靠性和保护性能。

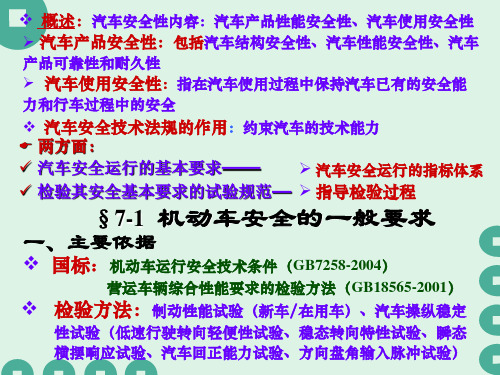

Ch7 汽车安全性能的要求与检测试验技术

❖ 目的: 对燃油箱的强度、耐冲

击、防火、耐高温等性能进行评 价试验,把汽车发生事故后由于 燃油泄漏而发生火灾的可能性降 低至最小程度 ❖ CFR E939.67、ECE R34、

日本道路车辆安全标准11-

4-11等标准都对汽车金属燃

油箱、塑料燃油箱的安全性

能均提出了要求。

➢ 燃油箱坠落试验

➢ 耐久性能试验

高温试验、低温试验、光照试验等。

❖ 目的:评价安

全带在长期正常使

用过程中,其卷收

器、带扣锁等主要

部件是否仍具有正

常的使用功能以及

对乘员的可靠保护

作用。包括卷收器

拉卷试验、带扣锁

开启—闭合试验等

图6-9 卷收器耐久试验装置工作原理图

二、零部件台架试验方法及试验设备(续)

5、座椅及头枕试验

图6-2 侧门强度试验装置的安装和使用

二、零部件台架试验方法及试验设备(续)

1、车顶及侧门强度试验(续)

❖ 耐压力评价:( FMVSS 214)

➢ 车内无座椅时: ✓ 初始耐挤压力:≥9898N(152mm); ✓ 中间耐挤压力:≥15572N(305mm); ✓ 最大耐挤压力:≥31144N或车辆整备 质量2倍的力中的较大者(457mm) ➢ 车内有座椅时:承受耐挤压力的数 值还要大些。

▪ 吸能材料的试验方法:试验时,摆锤以 24.1km/h的速度

撞击在头部碰撞区内选定的冲击点,试验结果应满足锤头的减 速度大于80g的持续时间不超过3ms。

§7-3 零部件模拟碰撞试验方法与设备

概述:

❖ 模拟碰撞试验:以实车碰撞试验中在车身上测得的减速

度波形为依据,采用与其相似的梯形波或半正弦波为标准波 形,用冲撞式模拟试验设备或发射式模拟试验设备进行模拟 试验。其试验具有不损坏实车、经济、重复性好等优点。

国家汽车轮胎标准

国家汽车轮胎标准随着全球汽车工业的发展,汽车轮胎作为汽车重要的组成部分,其质量和安全性也备受关注。

因此,各国都建立了汽车轮胎的国家标准,以确保轮胎的品质和安全性,为消费者提供更好的行车保障。

我国的轮胎标准制定主要由中国轮胎标准化委员会(TC33)负责。

国家有关部门非常重视国家标准制定和实施工作,因为轮胎作为重要的交通安全产品,健康的标准和专业的质检,对于提高行车安全至关重要。

努力推进轮胎标准化法规,提升我国轮胎产业的技术含量、创新能力和竞争力,推进我国汽车工业的继续发展。

我国的汽车轮胎标准主要包括以下三个方面:构造、技术规范和质量控制。

1.构造方面:我国针对轮胎的构造特点和设计方式,规定了轮胎的内部和外部结构、尺寸、橡胶配方,以及花纹类型等重要信息。

这些信息对于车主和轮胎厂家来说,都非常重要,因为所有的私家车和货车轮胎都必须符合国家标准。

2.技术规范:这个方面可以被看作是轮胎的基础技术指标。

它主要包括了轮胎符合标准之后需要满足的功能、性能和使用周期等权威指标。

例如,耐摩擦强度、抗侧滑性能、定向性、舒适性、使用寿命等。

3.质量控制:这个方面给出了轮胎的质量评定标准和质量控制的方法。

这包括了一些特殊的试验、标准、技术要求以及检验、检查方法等,以保证生产商所生产的轮胎符合国家标准和客户需求。

只有符合标准和相关需求,才能被判断为是良好和可信的产品。

在国内轮胎制造业日益竞争激烈的今天,制订标准更显得尤为重要。

在国家标准的试验方法和技术标准的指导下,国内轮胎厂商致力于生产更优质、更安全的轮胎产品,为车主和行车者提供更加可靠的保障。

同时,这些标准也促进了企业技术的迭代更新,不断提高了我国轮胎产业的科研和生产实力。

这些发展也有助于我国能够更好的适应全球性的战略位置,不断发扬自身的创新精神和国际影响力。

在轮胎标准的发展过程中,我们也不能忽视一些问题的存在。

首先,当局需要时刻关注市场情况和消费者的需求情况,制定更加贴近实际的标准。

汽车轮胎3c标准(一)

汽车轮胎3c标准(一)汽车轮胎3C标准什么是汽车轮胎3C标准?汽车轮胎3C标准是指中国的强制性产品认证制度中对于汽车轮胎的相关标准要求。

其中3C代表中国强制性产品认证制度的缩写,即“China Compulsory Certification”。

为什么需要汽车轮胎3C标准?汽车轮胎是汽车的重要组成部分,关系到行车安全和驾驶舒适性。

为了保障消费者的权益,提高汽车轮胎产品的质量,中国制定了汽车轮胎3C标准,要求厂商按照标准进行生产和销售。

汽车轮胎3C标准的重要性1.提高行车安全:汽车轮胎3C标准明确了轮胎的基本性能要求,如抗滑性能、承载能力等。

符合标准的轮胎能够更好地适应各种路况,提供稳定的行车性能,减少事故风险。

2.保障消费者权益:汽车轮胎3C标准要求厂商对产品进行严格的质量控制和检测,确保符合标准的产品安全可靠。

消费者购买符合标准的轮胎,享受更可靠的品质保障。

3.促进产业升级:汽车轮胎3C标准对于轮胎制造企业来说是一个技术提升和产业升级的机会。

企业需要不断改进生产工艺和技术,提高产品质量和竞争力。

汽车轮胎3C标准的内容汽车轮胎3C标准主要包括以下内容:•外观质量:轮胎表面不能有明显的裂纹、气泡、灰尘等缺陷,纹路清晰且完整。

•组织结构:轮胎内部结构要均匀牢固,胶层和帘线之间不能有剥离或起皱现象。

•性能指标:轮胎的制动性能、抗滑性能、承载能力、耐磨性等性能指标需要满足相关标准规定。

•标识要求:轮胎需要标注相关的产品信息,如尺寸、负荷指数、速度级别等。

•包装标识:轮胎的包装上需要标注厂商名称、生产日期和相关认证信息等。

总结汽车轮胎3C标准的实施对于改善汽车行驶安全和保障消费者权益起到非常重要的作用。

厂商需要遵守标准要求进行生产,消费者需要选择符合标准的轮胎以确保行车安全。

同时,这也对于汽车轮胎产业的升级和发展起到了积极的推动作用,提升了中国制造的整体竞争力。

汽车车轮实验报告

汽车车轮实验报告引言车轮作为汽车的关键部件之一,对车辆的性能、安全以及驾驶舒适度都有着重要影响。

为了验证车轮的性能指标以及对其进行进一步改进,我们进行了一系列的实验测试。

本实验报告旨在介绍实验的目的与重要性,详细描述实验的步骤与方法,提供实验结果与数据分析,并基于实验结果提出进一步改进的建议。

实验目的本次实验的目的是评估汽车车轮在不同条件下的性能表现,包括承载能力、抗滑性、磨损等指标。

通过实验结果的分析,可以优化车轮设计并提升汽车的性能和安全水平。

实验方法与步骤1. 材料准备本次实验中所使用的材料包括标准轮胎、试验车辆、试验台、传感器装置等。

2. 承载能力测试首先进行承载能力测试。

在试验台上固定车辆,然后逐渐增加车轮上施加的荷载,并记录荷载与车轮滑动之间的关系。

3. 抗滑性测试在实验平台上设置不同的路面摩擦系数,然后通过传感器装置记录并分析车轮在不同摩擦系数下的滑动情况。

4. 磨损测试通过长时间运行车辆,观察车轮的磨损情况。

记录磨损程度,并与事先设定的指标进行比较。

5. 数据分析与结果根据实验得到的数据进行分析与结果总结。

对车轮的承载能力、抗滑性以及磨损情况进行评估。

实验结果与数据分析1. 承载能力测试经过承载能力测试,我们得到了车轮承载能力与施加荷载之间的关系曲线。

曲线显示在荷载增加过程中,车轮的滑动速度逐渐增加,并在一定阈值处开始滑动。

通过分析得到的曲线,我们可以得出车轮的最大承载能力以及其载荷下滑动的情况。

2. 抗滑性测试在抗滑性测试中,我们设置了不同的路面摩擦系数,并记录了车轮在不同摩擦系数下的滑动情况。

通过分析记录的数据,我们得出了不同摩擦系数下车轮的抗滑性能。

结果表明车轮在较高的摩擦系数下具有更好的抗滑性能。

3. 磨损测试通过长时间运行车辆,并观察车轮的磨损情况,我们记录了车轮的磨损程度。

结果显示,在不同路况下,车轮的磨损情况有所差异。

通过进一步分析磨损情况与不同因素的关系,可以找到最优的车轮设计以减少磨损。

实施汽车强制性项目检验和定型试验规程的规范性要求

实施汽车强制性项目检验和定型试验规程的规范性要求汽车强制性项目检验和定型试验规程的规范性要求是确保汽车产品符合相关法律法规和标准的基本要求,并促进汽车产品质量的提升和市场竞争力的增强。

以下是关于汽车强制性项目检验和定型试验规程的规范性要求。

首先,汽车强制性项目检验和定型试验规程应基于国家法律法规和标准的要求制定,确保汽车产品的安全性、环保性和功能性等方面符合国家要求。

规程应涵盖车辆整车、发动机、底盘及相关系统和部件等方面的检验和试验内容。

其次,规程应明确检验和试验的方法与要求,包括试验设备和仪器的选择、使用方法、验收标准等。

规程要求检验和试验的操作步骤及参数设置要求合理,确保检验和试验结果的准确性和可靠性。

第三,规程应要求检验和试验的过程进行记录和报告,并指明相关记录和报告的要求和内容。

记录和报告应包含检验和试验的具体条件、参数、结果等信息,以便于后期的查证和评估。

第四,规程应明确检验和试验的频率和时间要求,确保产品在生产过程中、上市销售前和后期监督检查中都能够进行必要的检验和试验,以保证汽车产品的质量和安全性。

第五,规程应要求检验和试验的结果评定和处理。

评定和处理结果应符合相关法律法规和标准的要求,确保对不合格产品的及时处理和对合格产品的准确评定。

第六,规程应明确检验和试验的监督和评估要求。

监督和评估应包括对检验和试验方法的研究和改进,对检验和试验机构的认证和监督,以及对检验和试验结果的准确性和可靠性的评估等。

综上所述,汽车强制性项目检验和定型试验规程的规范性要求是非常重要的,它能够确保汽车产品质量的提升和市场竞争力的增强。

只有严格执行规程的要求,才能够保证汽车产品的安全性、环保性和功能性等方面符合国家的相关法律法规和标准要求。

同时,规程也应定期进行监督和评估,以保证其持续有效性和适应性,并及时进行修订和更新,以适应汽车行业不断发展的需求。

强制性产品认证实施细则(机动车辆轮胎)2015版

机动车辆轮胎实施细则

CБайду номын сангаасC‐C1201‐2015

0 引言

机动车辆轮胎实施细则(以下简称实施细则)是依据《强制性产品认 证实施规则 机动车辆轮胎》(CNCA-C12-01:2015)(以下简称实施规则) 的要求编制,作为认证实施规则的配套文件,作为实施规则的配套文件, 与实施规则共同使用。

本实施细则适用的产品范围、认证依据与实施规则中的有关规定保持 一致,并根据国家认证认可监督管理委员会(以下简称国家认监委)发布 的目录界定、目录调整等公告实施调整。

机动车辆轮胎实施细则

CQC‐C1201‐2015

8 获证后监督........................................................................................ 13 8.1 获证后监督方式选择 ....................................................................... 13 8.2 获证后跟踪检查的要求 ................................................................... 14 8.3 生产现场抽样检测或者检查 ............................................................ 15 8.4 市场抽样检测或者检查 ................................................................... 16 8.5 获证后监督的频次和时间 ................................................................ 17 8.6 获证后监督结果的评价与批准.........................................................18 9 认证证书 ........................................................................................... 19 9.1 认证证书的保持 .............................................................................. 19 9.2 认证证书的内容 .............................................................................. 19 9.3 认证证书的变更 .............................................................................. 19 9.4 认证证书的暂停、恢复、注销、和撤销 .......................................... 22 9.5 认证证书的使用 .............................................................................. 22 10 认证标志 ......................................................................................... 23 10.1 标志式样 ...................................................................................... 23 10.2 使用要求 ...................................................................................... 23 11 收费依据与要求 .............................................................................. 23 12 与技术争议、投诉、申诉相关的流程及时限要求 ............................ 23 13 ODM 方式申请的认证..................................................................... 24 附件 1 认证委托时需提交的资料 ............................................................. 25 附件 2 机动车辆轮胎技术参数表 ............................................................. 26

轿车轮胎国家强制标准

轿车轮胎国家强制标准The national mandatory standards for sedan tires are crucial for ensuring the safety of drivers and passengers on the road. 轿车轮胎国家强制标准对确保驾驶员和乘客在道路上的安全至关重要。

These standards set specific requirements for the design, construction, and performance of tires, aiming to reduce the risk of accidents and improve overall vehicle stability. 这些标准为轮胎的设计、构造和性能设定了具体要求,旨在降低事故风险,提高整车稳定性。

By implementing these standards, manufacturers are held accountable for producing tires that meet strict quality and safety specifications. 通过执行这些标准,制造商对生产符合严格质量和安全规格的轮胎负有责任。

Additionally, the national mandatory standards for sedan tires help to protect consumers from purchasing substandard or counterfeit products. 此外,轿车轮胎国家强制标准有助于保护消费者免受购买次品或仿冒产品的损害。

These standards ensure that tires are manufactured to a consistent level of quality, meeting performance standards that have been rigorously tested and validated. 这些标准确保轮胎按照一致的质量水平生产,符合经过严格测试和验证的性能标准。

汽车车轮性能试验方法及标准

汽车车轮性能试验方法及标准

任山;朱其文;杜天强

【期刊名称】《汽车工程师》

【年(卷),期】2003(000)002

【摘要】汽车车轮是汽车行驶系统中重要的安全部件,世界各国的标准均对其进行了严格的要求。

汽车车轮的安全性能主要是通过弯曲疲劳试验、径向疲劳试验以及冲击试验来进行考核,但是在各种标准具体的试验方法上还是存在着一定差异。

【总页数】5页(P21-25)

【作者】任山;朱其文;杜天强

【作者单位】中国汽车技术研究中心;中国汽车技术研究中心;中国汽车技术研究中心

【正文语种】中文

【中图分类】U4

【相关文献】

1.关于发布国家标准《普通混凝土长期性能和耐久性能试验方法标准》的公告 [J],

2.国外羊毛试验方法标准综述之七——羊毛块体压缩性能试验方法 [J], 吕善模;曹小红

3.国外羊毛试验方法标准综述之七——羊毛块体压缩性能试验方法(续) [J], 吕善模;曹小红

4.国外羊毛试验方法标准综述之七——羊毛块体压缩性能试验方法(续二) [J], 吕善模;曹小红

5.《镀锡钢板(带)镀锡量试验方法》、《焊接气瓶用钢板》和《复合钢板力学性能试验方法》国家标准审定会在扬州召开 [J], 柳泽燕

因版权原因,仅展示原文概要,查看原文内容请购买。

车轮标准

GB/T 3900—1997

GB/T 4501—2008

载重汽车轮胎性能室内试验方法

GB 4501—1998

GB/T 4502—2009

轿车轮胎性能室内试验方法

GB/T 4502—1998、

GB/T 4503—2006、

GB/T 4504—1998、

GB/T 7034—1998

GB/T 6326—2005

轮胎气门嘴第2部分:胶座气门嘴

GB 12835—2001

GB 1796.3—2008

轮胎气门嘴第3部分:卡扣式气门嘴

GB 12836.1—1999

GB 1796.4—2009

轮胎气门嘴第4部分:压紧式无内胎气门嘴

部分代替GB 12836.2—2003

GB 1796.5—2009

轮胎气门嘴第5部分:大芯腔气门嘴

轿车钢制车轮螺母座刚度要求及测试方法

QC/T 259—1998(2009)

车轮轮辋/轮幅焊接强度要求及试验方法

QC/T 717—2004(2010)

汽车车轮跳动量的要求和检测方法

***

***

***

GB 1796.1—2008

轮胎气门嘴第1部分:压紧式内胎气门嘴

GB 1796—1996

GB 1796.2—2008

GB/T 5334—1995

GB/T 5909—2009

商用车辆车轮性能要求和试验方法

GB/T 5909—1995

GB/T 15704—1995

轿车车轮冲击试验方法

GB/T 17351—1998

汽车车轮双轮中心距

JB 4163—1985

QC/T 199—1995(2009)

QC T 221-1997汽车轻合金车轮的性能要求和试验方法

中华人民共和国汽车行业标准QC/T 221一1997汽车轻合金车轮的性能要求和试验方法1范围本标准规定了汽车轻合金车轮的动态弯曲疲劳性能、动态径向疲劳性能要求及试验方法。

本标准适用于全部或部分轻合金制造的汽车车轮。

2试验项目2.1动态弯曲疲劳试验;2.2动态径向疲劳试验。

3试验样品弯曲疲劳和径向疲劳试验用的车轮应是未经试验或未使用过的新成品车轮,每个车轮只能做一次试验。

4动态弯曲疲劳试验4.1试验设备试验台应有一个旋转装置,车轮可在一固定不变的弯矩作用下旋转,或是车轮静止不动,而承受一个旋转弯曲力矩作用 (见图1)。

4.2试验程序4.2.1准备工作根据车轮在车辆上安装的实际情况,按规定的扭矩最低值的115%,将车轮紧固在试验装置的支承面上,螺母不允许加润滑剂。

调整车轮位置后,将轮辋的轮缘夹紧到试验夹具上。

试验的连接件和车轮的配合面应去除多余的堆聚物、灰尘或杂质。

车轮的螺栓和螺母在试验过程中可再次紧固。

加载系统应保持规定的载荷,误差不超±2.5%。

如果,在试验过程中螺栓断裂,允许更换螺栓后继续试验。

4.2.2试验弯矩试验弯矩由下式确定:4.3动态弯曲疲劳试验要求4.4失效判定依据a)车轮的任何部位可见疲劳裂纹 (用着色渗透法,或其它可接受的方法,如萤光探伤法检查);b)车轮不能继续承受载荷至所要求的的循环次数。

如果,在达到要求的循环次数之前,加载点的偏移量已超过初始全加载偏移量的20%,应认为车轮试验已经失效。

5动态径向疲劳试验5.1试验设备试验机是一台带有转鼓的装置,转鼓表面光滑,且比加载试验轮胎接触区宽,试验装置连接应和车辆上轮毅的装配特性相同。

当车轮转动时,试验机能给车轮施加一恒定不变径向载荷,车轮加载方向应与转鼓表面垂直,且与车轮和转鼓的中心在径向上成一直线,转鼓轴线和车轮轴线应平行。

推荐的最小转鼓直径为1700 mm(图2)。

5.2试验程序5.2.1试验准备工作试验车轮所选用的轮胎,必须是车轮厂或汽车制造厂规定的最大承载能力的车胎。

汽车轮胎技术条件

① 不得出沟、发软

② 长度≤胎圈周长的1/3

③ 无内胎不得有圆角

17

胎里帘线裂缝

不允许有裂缝

不允许有裂缝

不允许有裂缝

不允许有裂缝

18

胎里帘线弯曲

不允许

不允许

根数≤3

根数≤8

19

帘线断

不允许

不允许

不允许

不允许

20

胎里凹凸不平、杂质印痕、内衬层接头开、露帘线

① 深度或高度≤0.6 mm

深度≤胎侧胶厚的30%,不多于1处

11

胎侧缺胶、杂质印痕、气泡

不允许

① 深度≤胎侧胶厚的30%

② 累计长度≤缺陷处周长的1/10,不多于2处

③ 无气泡

① 深度≤胎侧胶厚的30%

② 累计长度≤缺陷处周长的1/10,不多于2处

③ 无气泡

① 深度≤胎侧胶厚的40%

② 累计长度≤缺陷处周长的1/8,不多于2处

13

14

15

16

不平衡量,g

优等品

≤34

≤34

≤44

≤44

≤50

≤55

合格品

≤44

≤44

≤54

≤54

≤60

≤65

65系列

轮胎名义断面宽,mm

175

185

165~175

185~215

185~215

235

轮胎名义直径,英寸

13

13

14

14

15

16

不平衡量,g

优等品

≤34

≤44

≤44

≤50

≤50

≤55

合格品

汽车轮胎技术条件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国家强制性标准《汽车车轮安全性能要求及试验方法》

编制说明

一、工作简况

1、任务来源

本标准制定计划由全国汽车标准化技术委员会下达,项目编号为20071458-Q-303。

2、标准制定背景

车轮作为汽车重要的行驶部件,与汽车安全息息相关。

近几年随着汽车产业的发展,汽车车轮产业也得到了快速发展,由于水平发展不一,车轮产品质量良莠不齐,严重制约了行业技术进步,亟需车轮性能的强制性检验标准加强对行业

的规范,加快我国车轮发展和技术水平的提高。

目前,国际上一些国家已经对车轮提出强制性认证要求,并将此作为一种准入条件和贸易壁垒。

欧洲在1995年制定了ECE R124《关于轿车及其拖车车轮认

证的统一条款》;美国交通部规定,所有在美国销售的配件产品都要求通过DOT 认证,并发布了与车轮相关的FMVSS法规:FMVSS110 《轮胎与轮辋的选择》、FMVSS120 《机动车(不包括轿车)用新的轮胎与轮辋的选择》;日本针对售后市场的车轮产品执行VIA强制认证;巴西发展工业和商务部发布了NR. 7 对出口至巴西的轮辋(含钢材质、铝材质、铝合金材质的乘用车轮辋,轻卡车轮辋,卡

客车轮辋及其拖车轮轮辋)实施强制认证。

3、主要工作过程

2007年,此标准项目由全国汽车标准化技术委员会提出。

计划下达后,车轮

分委会成立了由佛山市南海中南铝车轮制造有限公司负责的起草小组。

2008年,在讨论此标准初稿的过程中,超过半数委员单位提出反对意见,认为将此标准作为强制性国家标准实施的时机还不成熟,所以项目推延。

2012年,随着中国汽车工业的飞速发展,国内某些领域的技术与标准达到

了世界同步水平,我国车轮制造业在标准体系、技术条件、企业管理水平等方面已基本具备实施强制性产品认证的条件,因此按照汽标委的要求,重新启动该项目。

2012年10月,车轮分委会重新成立了由中国汽车技术研究中心、东风汽车。