Z3050摇臂钻床壳体的机械加工艺规程及工装设备

z3050摇臂钻床预选阀体机械加工工艺规程及镗孔工装夹具毕业设计

初步拟定加工工艺路线如下: 工序号 工序内容 铸件 时效

5

湖南大学衡阳分校

涂底漆 钳工划线 10 20 30 40 50 60 70 80 90 100 110 120 130 铣 13×14 端以 164×(91-33)=164×78 底面为基准 铣 84×91 左右侧面 铣 164×84 前后两侧面 铣 164×(91×13)=164×78 车 2-Φ40 孔 车 2-Φ64 孔 车 2-Φ42.5 钻孔 4-Φ5.8 钻 2-Φ7 两孔,扩成Φ11,钻Φ8 孔 钻 4-M4-6H 深 8 钻 6-Φ38,4-Φ6,5-4M×1.56-H(孔径为 12.5) 钻 2-Φ4.2 及Φ6 孔 钻 11-Φ6,Φ8,Φ14.5,2-Φ6.1,Φ12.5,12-Φ38 攻丝 M16×15-6H 140 150 160 170 攻螺纹各孔 磨 2-Φ40 孔 检验 入库 攻丝 11-M14×1.5-6H

+0.15 钻俯视图上 4-Φ5.8 0 (见 C-C 视图)

钻 2-Φ7 两孔,扩Φ11 成(B-B)钻Φ8 钻 4-M4-6H 深 8,回转 90 90 钻 6-Φ3.8 0 孔(左视图)钻 4-Φ6 5-M14×1.5H6H 和孔Φ6 深 96,回转 90 100 110 120 钻 2-Φ4.2 及Φ6 孔(俯视图) ,回转 90 钻 6-Φ3.8 0 ,Φ5.8 0 深 6,回转 90 钻主视图上各孔

湖南大学衡阳分校

课程(毕业)设计

题目

Z3050 摇臂钻床预选阀体 机械加工工艺规程及镗孔 工装夹具设计 专业 机制 班级 二○○三级四班 学生姓名 指导教师

2006 年 5 月 22 日

湖南大学衡阳分校

湖南大学衡阳分校

课程(毕业)设计

Z3050摇臂钻床回转盘的机械加工工艺规程及部分夹具设计

毕业设计Z3050摇臂钻床回转盘的机械加工工艺规程及部分夹具设计系、部:学生姓名:指导教师:职称专业:班级:完成时间:摘要本篇论文讲述的是Z3050摇臂钻床回转盘机械加工工艺及镗床夹具的设计,要求有实际生产指导意义。

首先,本论文讲述了一下设计Z3050摇臂钻床回转盘的作用和工艺分析。

然后,本论文就对Z3050摇臂钻床回转盘的生产纲领,生产类型等进行一些简单的介绍,主要提到回转盘的制造要求和工艺特点。

之后,论文开始进入具体的设计过程,先从总体上确立工艺规程的设计方案,确定毛坯的制造形式,定位基准的选择,零件表面加工方法的选择,加工顺序的安排,选择加工设备及刀具、夹具、量具,加工工序设计,夹具设计。

最后,是对此次设计进行总结,本书在编写过程中,得到了指导老师和同学的大力支持和热情的帮助,在此表示忠心的感谢。

关键词机床;定位;机床夹具;机械加工余量;基准ABSTRACTThis paper narration is the Z3050 radial drill drilling machine turn table machine-finishing craft and the boring lathe jig design, the request has the actual production guiding sense.First, the present paper narrated has designed the Z3050 radial drill drilling machine turn table the function and the craft analysis.Then, the present paper on carries on some simple introductions to the Z3050 radial drill drilling machine turn table function, mainly mentions the turn table the manufacture request and the craft characteristic.Afterwards, the paper starts to enter the concrete design process, as a whole establishes the technological process first the design proposal, definite semifinished materials manufacture form, localization datum choice, components face work method choice, processing order arrangement, selective treatment equipment and cutting tool, jig, measuring instrument, processing working procedure design, jig design.Finally, is carries on the summary to this design, this book in the compilation process, obtained has instructed teacher and schoolmate's vigorously support and the warm help, expressed loyal thanks.Key words machine tool ;allocation ;jig ;machining allowance ;benchmark目录摘要 (2)目录 (4)1. 回转盘的结构功用分析 (5)1.1 零件的作用 (5)1.2 零件的工艺分析 (5)2. 回转盘的生产纲领、生产类型和其他给定条件 (5)3. 工艺规程设计 (7)3.1 定位基准的选择 (7)3.2 零件表面加工方法的选择 (7)3.3 加工顺序的安排 (8)3.4 选择加工设备及刀具、夹具、量具 (10)3.5 加工工序设计 (10)3.5.1 工序四.粗刨方孔及端面,精刨方孔及Φ105端面,刨前用量的计算 (10)3.5.2 工序五.粗车的工序设计 (12)3.5.3 工序六.精车的工序设计 (16)3.5.4 工序七.铣削的工序设计 (18)3.5.5 工序八.钻4-Φ13,再刮4-Φ32孔 (19)3.5.6 工序九.镗孔 (20)3.6 时间定额的计算 (23)3.6.1 工序四的时间定额 (23)3.6.2 工序七的机动时间 (24)3.6.3 工序八的机动时间 (24)4.机床夹具设计 (25)5.总结 (27)参考文献 (28)致谢 (29)附录 (30)1 回转盘的结构功用分析1.1 零件的作用题目所给定的零件是Z3050摇臂钻床回转盘,它是钻床主轴上的一个重要零件,钻床主轴通过回转盘与钻头相连,回转盘与主轴用四个螺钉联接,实现钻床的正确联接。

Z3050型_摇臂钻床使用说明书

Z3050型_摇臂钻床使用说明书关键信息项:1、设备名称:Z3050 型摇臂钻床2、适用范围3、操作规范4、安全注意事项5、维护与保养6、故障排除11 设备概述Z3050 型摇臂钻床是一种用途广泛的孔加工设备,适用于在中、大型零件上进行钻孔、扩孔、铰孔、锪平面及攻螺纹等工作。

111 主要技术参数最大钻孔直径:50mm主轴行程:315mm主轴转速范围:25 2000r/min摇臂升降距离:580mm电机功率:4kW12 设备结构底座内立柱外立柱摇臂主轴箱工作台13 适用范围本钻床适用于机械加工车间、模具制造车间、维修车间等场所,可加工各类金属材料及部分非金属材料。

21 操作前准备检查设备各部位是否正常,如润滑、紧固、电气连接等。

安装合适的刀具和夹具,并确保其牢固可靠。

调整好工作台上的工件位置,使其与钻头对准。

211 开机步骤接通电源,打开总电源开关。

按下主轴启动按钮,观察主轴运转是否正常。

进行空运转,检查各运动部件是否灵活、平稳。

212 操作流程调整摇臂和主轴箱的位置,使钻头对准加工位置。

选择合适的主轴转速和进给速度。

进行钻孔、扩孔等加工操作。

213 关机步骤停止主轴运转。

关闭总电源开关。

31 安全注意事项操作人员必须经过培训,熟悉设备的操作方法和安全规程。

穿戴好劳动防护用品,如工作服、手套、护目镜等。

加工过程中严禁触摸旋转部件。

禁止在设备运行时进行维修和调整。

311 电气安全保持电气设备干燥、清洁,防止短路和触电事故。

定期检查电气线路和元件,如有损坏及时更换。

312 机械安全确保设备的防护装置完好无损,不得随意拆除。

加工时要注意刀具的磨损情况,及时更换。

41 日常维护每天工作结束后,清理设备表面的灰尘和油污。

检查润滑系统,保证各部位润滑良好。

411 定期维护定期检查设备的精度,如有偏差及时调整。

更换磨损的零部件,如皮带、轴承等。

412 润滑保养按照规定的润滑周期和油脂牌号进行润滑。

定期清理润滑系统中的杂质。

Z3050型摇臂钻床控制要求与特点(精)

为夹紧,左为立柱单独松夹,右为主轴箱单独松夹,动作 实现按钮是主轴箱立柱松开按钮、主轴箱立柱夹紧按钮。

Z3050型钻床的控制特点

(1)摇臂钻床运动部件较多,为了简化传动装置,采用多台 电动机拖动。Z3050型摇臂钻床采用4台电动机拖动,他们分

别是主轴电动机,摇臂升降电动机,液压泵电动机和冷却泵电

动机,这些电动机都采用直接启动方式。 (2)为了适应多种形式的加工要求,摇臂钻床主轴的旋转及 进给运动有较大的调速范围,一般情况下多由机械变速机构实 现。主轴变速机构与进给变速机构均装在主轴箱内。

摇臂升降是由立柱顶部电机拖动,由丝杠螺母传动, 实现摇臂升降。其中升降螺母上装有保险螺母,以保证摇

臂不能突然落下;摇臂夹紧是由液压驱动菱形块实现夹紧,

夹紧后,菱形块自锁;摇臂上升或下降加紧动作结束后, 摇臂自动夹紧,由装在油缸上的电器开关控制。

Z3050型钻床的控制要求

主轴箱转动、进给操作:

实现主轴各级转动、进给及操作,主轴转速范围252000r/min,共有16级,通过旋转集中操作手轮(主轴转

拖动液压泵提供压力油来实现,液压泵电机要求能正反向旋

转,并根据要求采用点动控制。

CA6140型车床的控制特点

(7)摇臂的移动严格按照摇臂松开→移动→摇臂夹紧的程 序进行。因此摇臂的夹紧与摇臂升降按自动控制进行。

(8)冷却泵电动机带动冷却泵提供冷却液,只要求单向旋

转。 (9)具有连锁与保护环节以及安全照明、信号指示电路。

(3)摇臂钻床的主运动和进给运动均为主轴的运动,为此这

两项运动有一台主轴电动机拖动,分别经主轴传动机构,进给 传动机构实现主轴的旋转和进给。

CA6140型车床的控制特点

(4)在加工螺纹时,要求主轴能正反转。摇臂钻床主轴正反

中捷摇臂钻 Z3050

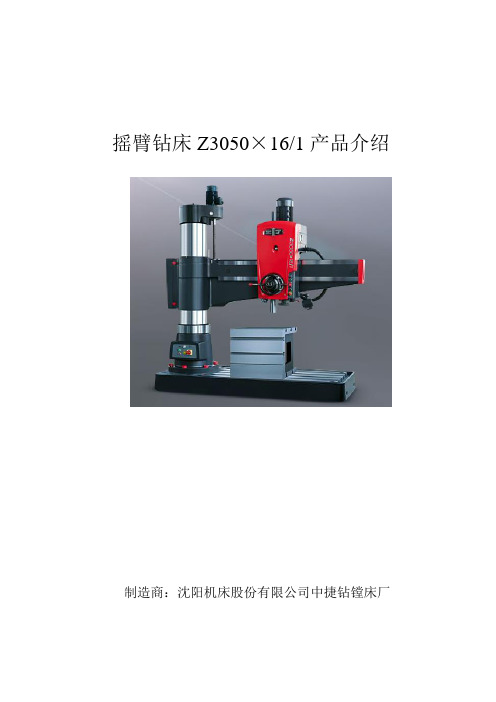

摇臂钻床Z3050×16/1产品介绍制造商:沈阳机床股份有限公司中捷钻镗床厂

2016年8月

1.功能及特点说明

◆主要用途

Z3050型摇臂钻床,适用于在大、中型零件上钻孔、扩孔、铰孔、锪平面及攻螺纹。

在具有工艺装备的条件下,可以进行镗孔。

◆主要特点

●摇臂上导轨、主轴套筒及内外柱回转滚道等处均采用表面淬火处理,延长了机床的使

用寿命。

●所有操纵手柄均集中安放在很方便的部位,且操纵轻便。

●主轴正反转、停车(制动)、变速、空挡五个动作,均用一个手柄控制,使用方便。

●主轴箱、摇臂、内外柱采用液压驱动的菱形块夹紧机构,夹紧可靠。

●采用液压予选变速机构,可节省辅助时间。

●有完善的安全保护装置,符合国际通用标准。

●主轴箱、立柱的夹紧或松开可单独夹紧,也可同时夹紧。

◆大件

立柱、摇臂、主轴箱等大件均采用高强度铸铁,提高了大件的刚度和强度。

◆润滑

●主轴箱内部、摇臂与立柱等均采用自动润滑。

●摇臂导轨、摇臂升降机构等采用手动润滑。

电气

本机床使用三相380V/50Hz交流电源。

控制电路、照明电路、指示灯均由控制变压器供电。

图。

Z3050型_摇臂钻床使用说明书

Z3050型_摇臂钻床使用说明书Z3050型摇臂钻床是一种铸铁整体式机床,具备结构坚固、运转平稳、工艺性能高、加工精度高等优点。

下面就是该型号钻床的使用说明书,让您可以更好地掌握钻床的使用方法和注意事项。

一、主要技术参数1. 最大钻孔直径:50mm2. 钻孔深度:315mm3. 主轴转速:32-2500r/min4. 动力方式:电动5. 电机功率:3kW6. 工作台面积:550x550mm7. 动力头倾斜角度:±90°8. 动力头沿柱导轨上下移动距离:315mm9. 机床重量:约1400kg10. 机床外形尺寸:1070x650x2290mm二、注意事项1. 在使用钻床前,必须检查各个部件是否完好,特别是钻头和夹具,以确保其可靠和安全。

2. 钻床工作时,必须穿戴好劳动防护用品,防止工件、碎片飞溅伤及工业噪声等对人体的伤害。

3. 钻床钻头应选用符合标准的优质钻头,同时应根据不同的工件规格、材质和加工要求,选用不同规格和材质的钻头。

4. 钻床必须放置平稳,机床台面必须擦干净,避免在倾斜或不平整的地面使用,以免影响机床的稳定性和加工精度。

5. 钻床每次开机前,都必须进行加注润滑油脂,并对机床各部位检查,确保油路通畅,电器设施正常,再按照正常操作程序进行加工。

6. 在使用钻床过程中,如发现有异常情况或钻头损坏,应及时进行排查和更换,避免出现安全事故和工件质量问题。

三、操作步骤1. 开机前的检查开机前应检查电源开关是否合格、润滑系统是否正常、机床各部位是否可靠等,确保钻床可以正常使用。

2. 安装刀具和工件在钻头夹具上安装好所需的钻头,根据工件的形状和大小,选择适合的工件夹具并加以固定,以确保钻床在工作时稳定,防止工件和机床产生位移。

3. 开启钻床根据工件需要选择转速,并将紧急停车按钮复位后,开启电源开关,渐进启动加工过程,加工完成后关闭电源,擦拭钻床清洁。

四、维护保养1. 在使用过程中要经常检查钻头和夹具是否有损坏或磨损情况,如有必要及时更换。

Z3050×16立柱摇臂升降钻床壳体的加工工艺及夹具设计

毕业设计(论文)Z3050³16立柱摇臂升降钻床壳体的加工工艺及夹具设计专业名称:所在班级:学生姓名:指导老师:设计时间:2014年5月毕业设计任务书一.设计课题:Z3050³16立柱摇臂升降钻床壳体加工工艺及夹具设计。

二.设计任务书:1.壳体机加工工艺过程卡片 1张2.壳体机加工工序卡片 1套3.壳体产品图 1张4.壳体毛坯图 1张5.壳体夹具装配图 1张6.壳体夹具的主要零部件图 3—4张7.设计说明书 1份指导老师:2014年5月目录一.前言二.零件的分析三.零件的材料及毛坯种类的选择四.零件机加工时的主要问题五.基准的选择六.工艺路线的制定七.机械加工余量.工序尺寸.毛坯尺寸的确定八.加工设备的选定九.确定切削用量及基本工时十.专业夹具设计十一.参考文献十二.毕业设计总结前言在前面的实习过程中,我了解了一些产品的加工工艺过程,还见识了一些先进的机械加工设备和生产方法。

工艺是生产中最活跃的因素,既是构思和想法,又是实在的方法和手段。

工艺设计是生产加工中的核心内容之一。

本次设计要求编制一个中等复杂程度零件的机械加工工艺规程,按指导老师的指定设计其中一道工序的专用夹具,并撰写设计说明书。

本次设计是在我们学完了大学的全部基础课.技术基础课以及专业课之后,结束了毕业实习后进行的。

这是我们对三年大学所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题,解决问题的能力,为今后参加祖国的现代化建设的下一个良好的基础。

当然,由于本人知识结构的不完善,欠缺实际生产工作经验,还缺少必要的工艺实验和现场调研,设计中尚存在许多不完善,不合理的地方,恳请各位老师批评指正。

零件的分析2.1 零件的作用分析题目所给定的零件是Z3050³16立柱摇臂升降钻床壳体(见附图)。

该零件为箱体类零件,它有六个外表面均需加工,孔系的加工精度高,此外,还需加工一系列的螺级孔。

Z3050型_摇臂钻床使用说明书

Z3050型_摇臂钻床使用说明书Z3050 型摇臂钻床使用说明书尊敬的用户:欢迎您使用 Z3050 型摇臂钻床。

为了确保您能安全、正确地操作本设备,充分发挥其性能,请您在使用前仔细阅读本使用说明书。

一、概述Z3050 型摇臂钻床是一种用途广泛的孔加工设备,适用于单件或批量生产中带有多孔的大型零件的孔加工,如钻孔、扩孔、铰孔、镗孔、攻丝等。

二、主要技术参数1、最大钻孔直径:50mm2、主轴中心线至立柱母线距离:最大 1600mm,最小 350mm3、主轴箱水平移动距离:1250mm4、主轴端面至底座工作面距离:最大 1250mm,最小 350mm5、摇臂升降距离:580mm6、主电机功率:4kW7、机床重量:约 3500kg三、机床结构1、底座底座是整个机床的基础,用于支撑和安装其他部件。

2、立柱立柱固定在底座上,为摇臂的升降和旋转提供导向。

3、摇臂摇臂可绕立柱旋转和升降,以调整主轴的位置。

4、主轴箱主轴箱安装在摇臂上,可沿摇臂水平移动,内部装有主轴及变速传动机构。

5、主轴主轴用于安装刀具并传递旋转运动和扭矩。

6、工作台工作台用于放置工件。

四、操作前准备1、检查机床各部位是否正常,如电气系统、润滑系统、防护装置等。

2、按照加工要求选择合适的刀具,并正确安装在主轴上。

3、清理工作台上的杂物,确保工件安装平稳。

五、操作步骤1、开机(1)打开机床总电源开关。

(2)按下主轴启动按钮,使主轴空转一段时间,检查主轴运转是否正常。

2、调整主轴位置(1)松开摇臂锁紧装置,转动摇臂,使主轴对准加工位置。

(2)调整摇臂高度,使主轴与工件表面保持合适的距离。

(3)锁紧摇臂。

3、移动主轴箱松开主轴箱锁紧装置,推动主轴箱沿摇臂移动,使主轴对准加工孔位,然后锁紧主轴箱。

4、选择主轴转速和进给量根据加工工艺要求,通过变速手柄选择合适的主轴转速和进给量。

5、加工操作(1)启动主轴,进行钻孔、扩孔、铰孔等加工操作。

(2)在加工过程中,要注意观察切削情况,及时调整进给量和切削液的流量。

Z3050摇臂钻床壳体盖机加工工艺及夹具毕业设计论文

扬州职业大学毕业设计设计题目:Z3050摇臂钻床壳体盖机加工工艺及夹具设计院别:机械工程学院专业:数控技术班级:数控102学号:*********完成时间:2012年3月20日目录摘要 (1)第1章壳体的技术要求分析 (2)1.1摇臂钻床的介绍 (3)1.2技术要求分析 (4)第2章壳体毛坯的选择及加工时的问题 (5)2.1壳体毛坯的材料的选择 (6)2.2壳体机械加工时的主要问题 (6)2.2.1孔和平面的加工工序 (6)2.2.2精粗加工后阶段进行 (7)2.2.3孔系加工方案的选择行 (7)第3章壳体机械加工时定位基准的选择 (7)3.1 粗基准的选择 (7)3.2精基准的选择 (7)第4章工艺路线的拟定 (9)第5章确定机械加工余量 (12)5.1平面加工 (12)5.2 孔的加工 (13)第6章选择加工设备 (15)6.1选择机床 (15)6.2选择夹具 (15)6.3选择刀具 (15)6.4选择量具 (16)第7章确定切削用量,工时定额,切削力及其功率 (17)7.1切削用量的选择原则 (17)7.2铣平面 (18)7.2.1 铣N面 (19)7.2.2铣M面 (20)7.2.3铣R面 (20)7.2.4铣S面 (22)7.2.5铣Q面 (22)7.2.6铣P面 (22)7.3 孔加工 (22)7.3.1镗孔1,孔3,孔4 (22)7.3.2半精镗孔 (23)7.3.4粗镗孔2 (25)7.4钻孔 (25)7.4.1钻孔5-M18-7H (25)7.4.2钻5-φ18-7H (25)7.4.3 钻M48×2-7H (26)7.4.4 钻M16⨯1.5-7H (26)7.4.5钻M42×1.5-7H (26)7.4.6钻5- φ17 (26)7.4.7 钻4-M5-7H (27)7.5螺纹加工 (27)7.5.1攻M48×2-7H.......................................................... 错误!未定义书签。

z3050摇臂钻床的工作原理

z3050摇臂钻床的工作原理

摇臂钻床是一种常见的钻孔设备,其工作原理如下:

1. 主轴:摇臂钻床的主轴由电机驱动,通过皮带或齿轮传动将动力传递给摇臂。

2. 摇臂:摇臂是钻床的主要部件之一,它可以上下移动,并支持主轴和工件。

3. 工作台:工作台是放置工件的平台,它可以通过位置调整螺杆进行升降、前后和左右移动。

4. 钻头:钻头是摇臂钻床进行钻孔的工具,它由高速旋转的主轴带动,通过切削作用将工件上的孔加工出来。

工作过程如下:

1. 调整工作台位置:根据工件大小和需要的钻孔位置,调整工作台的位置,确保钻头能够准确地钻入工件。

2. 夹紧工件:将要加工的工件夹在工作台上,以确保它固定且不会移动。

3. 选择合适的钻头:根据工件材料和需要的孔径大小,选择合适的钻头装入主轴上。

4. 启动钻床:启动电机,主轴开始旋转,驱动钻头进行钻孔操

作。

5. 下压摇臂:通过控制摇臂的上下运动,使钻头先沿着工件表面轻微接触,然后由主轴的旋转推动下压,开始钻孔。

6. 钻孔过程:钻头继续向下压入工件,切削工件表面,同时冷却润滑液注入钻削区域,减少摩擦和热量。

7. 提升摇臂:当钻孔完成后,摇臂开始向上移动,钻头离开工件。

8. 停止钻床:工件上的孔已完成,关闭钻床电机,停止钻削操作。

以上就是摇臂钻床的工作原理,它通过主轴的旋转带动钻头进行钻孔,通过控制摇臂的上下运动实现钻孔过程,并通过调整工作台位置来适应不同的工件需求。

Z3050型_摇臂钻床使用说明书

Z3050×16 Z3040×16

摇臂钻床使用说明书

第2页 共 53 页

特别警示!

1、严禁在主轴行程的上下两个极限位 置附近机动进给撞停。当主轴机动进给接 近行程极限位置时,必须立即断开机动进 给主轴变速传动机构 ....................................................................................................... 17 2 主轴进给变速机构 ....................................................................................................... 17 3 主轴进给及操纵机构 ................................................................................................... 17 4 主轴箱夹紧机构 .

Z3050摇臂钻床安全操作规程

摇臂钻床安全操作规程一、安全注意事项:1、各操作人员进入数控切割机操作时,必须严格正确穿戴劳保用品;2、工作前对所用钻床和工卡量进行全面检查,确认无误时方可工作。

3、严禁戴手套操作,女生发辫应挽在帽子内。

4、在摇臂回转范围内,不得有障碍物,钻削前必须锁紧摇臂5、禁止在设备上焊补或校直工件二、开机前准备:1、检查钻床工作面是否有杂物、铁屑,若有需及时清理;2、检查各电气开关及线路是否破损,否则严禁开机使用;3、开机前检查钻床周边是否有油污、水迹等,如有及时清理防止滑跌伤害;三、设备操作与使用:1⑴按下总电源开关启动钻床(寒冷天气应开机暖机);⑵分别按下按钮9、10、12空载试机,查看主轴运转、锁紧是否正常;⑶将工件搬上或吊上工作台,用夹紧装置夹紧;⑷根据工件厚度,转动主轴进给量\速度预选旋钮选取适当的进给量\速度;⑸调整钻头位置,按主轴箱、立柱夹紧按钮锁紧主轴、立柱;⑹启动主轴电机,启动冷却液油泵,打开冷却液开关;⑺转动变速正返转及空档手柄至正转,开始钻孔;⑻钻孔结束后,转动变速正返转及空档手柄至反转,退出钻头;⑼按⑸~⑺步钻下一个孔;⑽全部孔钻完后,松开夹紧装置,取下工件,关闭冷却液;⑾重复⑶~⑺加工下一组工件;⑿工作结束后,关闭冷却液油泵,关闭电源,对设备进行保养。

四、操作注意事项:1、按规定的时间及润滑油牌号进行润滑,滤油网要定期清洗,保持油液的清洁;2、摇臂导轨和立柱导轨,必须经常用细砂布擦拭干净,以免研伤导轨;3、必须按规定的机床最大工作能力指标来选用切削用量,机床的实际负荷不得超过主轴允许的最大扭矩和最大进给压力。

4、机床在切削过程中,主轴箱、立柱在一般情况下应使之处于夹紧状态,否则容易发生以外事故,并影响机床精度的持久性;5、钻床立柱顶部没有设置汇流环,不允许摇臂总是沿一个方向连续回转。

6、工作中注意超负荷现象,发生异常响声,应立即停止自动进给,并消除超负荷原因。

Z3050摇臂钻床壳体的机械加工工艺及工艺装备(有全套图纸)

Z3050摇臂钻床壳体的机械加工工艺及工艺装备(有全套图纸) 摇臂钻床壳体的机械加工工艺及工艺装备一、摇臂钻床壳体的机械加工工艺摇臂钻床壳体是摇臂钻床的重要组成部分,其制作工艺具有一定的复杂性。

下面将介绍一套适用于Z3050型摇臂钻床壳体的机械加工工艺。

1.毛坯材料的选择摇臂钻床壳体的常用材料有铸铁、钢板等,选择材料需要考虑壳体的刚度和耐磨性。

通常情况下,选用有机化学成分稳定的高强度铸铁作为毛坯材料。

2.毛坯的下料根据摇臂钻床壳体的设计图纸,将毛坯材料按照尺寸要求进行切割。

可以采用氩弧切割等方法,保证切割边缘的平直度和垂直度。

3.粗加工工序对于摇臂钻床壳体来说,主要包括车床车削、刨床刨削、铣床铣削等工序。

这些工序的目的是为了确保壳体的尺寸精度和表面平整度。

(1)车削在车削工序中,首先需要进行粗车,将毛坯材料的外部面进行车削。

然后进行定位孔的精车,确保孔的位置和几何形状的精度。

(2)刨削在刨削工序中,对壳体的刨削可以采用立式或平刨床进行。

以提高壳体的表面质量和平整度。

(3)铣削在铣削工序中,主要应用立式或卧式铣床进行。

通过铣削工序,可以达到壳体外部曲线的加工要求,并提高表面质量和加工精度。

4.精加工工序在精加工工序中,主要包括钻孔、镗孔、线切割等工序。

这些工序的目的是为了增加壳体的功能和使用性能。

(1)钻孔对于摇臂钻床壳体来说,钻孔是非常重要的工序之一。

通过钻孔工序,可以实现壳体内部通孔和导孔的加工要求。

(2)镗孔镗孔主要用于壳体的进给导轨、摇臂轴承孔等部位的加工。

通过镗孔工序,可以提高孔的精度和表面质量。

(3)线切割线切割主要用于加工壳体的定位槽、螺纹孔等部位。

通过线切割工序,可以实现壳体内外部曲线的加工要求。

5.尺寸检验与表面处理在进行完所有的加工工序后,需要进行壳体尺寸的检验,确保其满足设计要求。

同时,对壳体进行表面处理,如打磨、喷漆等,以提高外观质量和防腐性能。

二、摇臂钻床壳体的工艺装备为了实现摇臂钻床壳体的机械加工工艺,需要一套完整的工艺装备。

z3050摇臂钻床的工作原理

z3050摇臂钻床的工作原理

摇臂钻床(z3050)是一种常见的工业机械设备,用于在金属

工件上进行钻孔或铰孔操作。

下面将介绍摇臂钻床的工作原理。

摇臂钻床的工作原理基于钻头的旋转和上下运动。

它由底座、立柱、臂架、工作台、主轴箱和控制装置等组成。

当钻床开始工作时,操作人员将工件固定在工作台上,并调整好钻头位置。

然后,操作人员拉动启动开关,使电动机启动。

电动机通过传动装置将动力传递给主轴箱。

主轴箱中的主轴具有高速旋转的能力,并通过轴承支撑。

操作人员通过渐进开关或踏板控制主轴箱中摇臂的上下运动。

摇臂通过一个转向件与主轴相连,使得主轴在旋转的同时还具有上下往复运动的能力。

当主轴箱开始运动时,摇臂随之上下移动。

摇臂上安装有钻头,当摇臂下降时,钻头在工件表面上产生压力,并通过旋转切削材料。

同时,润滑油被喷洒到钻头和工件接触处,以减少摩擦和切削温度。

摇臂钻床的工作原理简单明了,通过钻头的旋转和上下运动,在工件上进行精确的钻孔或铰孔操作。

操作人员可以根据需要进行速度和深度的调整,以实现不同规格工件的加工要求。

z3050摇臂钻床的工作原理

z3050摇臂钻床的工作原理

Z3050摇臂钻床是一种常见的金属加工设备,它的工作原理如下:

结构:Z3050摇臂钻床由床身、工作台、摇臂、主轴箱、进给机构等组成。

主轴箱:主轴箱是摇臂钻床的核心部件,包括主轴、主轴传动装置和主轴箱壳体。

主轴通过传动装置带动钻头旋转。

摇臂:摇臂是连接主轴箱和工作台的部件,它可以在水平方向上摇摆,使钻头能够在工件上进行钻孔。

工作台:工作台是用于放置工件的平台,可以上下移动和固定工件。

工作台的高度可以根据需要进行调整,以适应不同高度的工件。

进给机构:进给机构用于控制钻头在工件上的进给速度和深度。

通过调整进给机构,可以控制钻孔的深度和速度。

工作过程:在工作时,操作人员将工件放置在工作台上,并根据需要调整工作台的高度。

然后,通过操作控制系统,启动主轴箱,使主轴带动钻头旋转。

同时,操作人员通过摇动摇臂,使钻头在工件上进行钻孔。

进给机构控制钻头的进给速度和深度,完成钻孔过程。

总的来说,Z3050摇臂钻床的工作原理是通过主轴箱带动钻头旋转,摇臂控制钻头在工件上进行钻孔,进给机构控制钻头的进给速度和深度。

这种工作原理使得摇臂钻床适用于各种钻孔加工需求。

Z3050摇臂钻床

上问题要及时紧固松动部位,更换支撑轴承; • ③采用润滑脂的滚珠丝杠,每半年清洗一次丝杠上的旧油脂,更换新油脂。

用润滑油润滑的滚珠丝杠,每天机床工作前加油一次; • ④注意避免硬质灰尘或切屑进入丝杠防护罩和工作过程中碰击防护罩,防护

山东威力重工

3.操作规程

• 1.工作前必须ห้องสมุดไป่ตู้面检查各部操作机构是否正常,将摇臂导轨用细棉纱 擦拭干净并按润滑油牌号注油。

• 2.摇臂和主轴箱各部锁紧后,方能进行操作。 3.摇臂回转范围内不 得有障碍物。

• 4.开钻前,钻床的工作台、工件、夹具、刃具,必须找正,紧固。 • 5.正确选用主轴转速、进刀量,不得超载使用。 • 6.超出工作台进行钻孔,工件必须平稳。 • 7.机床在运转及自动进刀时,不许变紧固换速度,若变速只能待主轴

• 钻床清洁 • 1.擦拭钻台,床身、导轨,丝杆及操作手柄。保持床身及周边清洁,无油污; • 2.清除导轨面毛刺及丝杆钻渣杂质; • 3.拆卸清洗油毛毡; • 4.去除钻床各部锈迹,保护喷漆面。

• 数控维护 • 1.严格遵守操作规程和日常维护制度 ; • 2.防止灰尘进入数控装置内:漂浮的灰尘和金属粉末容易引起元器件间绝缘

• 2、经专业化设备连续加工,确保基础部件精良。 • 3、采用液压预选变速机构,可节省辅助时间。 • 4、主轴正反转,停车(制动),变速、空档等动作,用一个手柄控制,操纵

更为轻便快捷。 • 5、主轴箱、摇臂、内外柱采用液压驱动的菱形块夹紧机构,夹紧可靠。 • 6、16级主轴转速与进给可选配出经济高效的切削。 • 7、摇臂导轨,外柱圆表面,主轴、主轴套筒及内外柱回转滚道等处均进行了

KHWS-Z3050B型网络型摇臂钻床资料

KHWS-Z3050B型网络型摇臂钻床资料一、Z3050摇臂钻床分析1.Z3050的结构Z3050摇臂钻床的外形图如图所示Z3050型摇臂钻床与Z37型摇臂钻床不但在结构上基本相同,而且在运动形式、电力拖动特点及控制要求上也基本类似,不同之处在于Z37摇臂的夹紧与放松是依靠机械机构和电气的配合自动进行的,而Z3050摇臂的夹紧与放松则是由电动机配合液压装置自动进行的,并有夹紧、放松指示。

另外,Z3050摇臂钻床不再使用十字开关进行操作。

2.电气控制线路分析:Z3050摇臂钻床的电气图如图所示。

(1)主电路分析Z3050摇臂钻床共有四台电动机,除冷却泵电动机采用断路器直接启动外,其余三台异步电动机均采用接触器直接启动。

M1是主轴电动机,由交流接触器KM1控制,只要求单方向旋转,主轴的正反转由机械手柄操作。

M1装于主轴箱顶部,拖动主轴及进给传动系统运转。

热继电器FR1作为电动机M1的过载及断相保护,短路保护由断路器QF1中的电磁脱扣装置来完成。

M2是摇臂升降电动机,装于立柱顶部,用接触器KM2和KM3控制其正反转。

由于电动机M2是间歇性工作,所以不设过载保护。

M3是液压泵电动机,用接触器KM4和KM5控制其正反转,由热继电器FR2作为过载及断相保护。

该电动机的主要作用是拖动油泵供给液压装置压力油。

以实现摇臂、立柱以及主轴箱的松开和夹紧。

摇臂升降电动机M2和液压油泵电动机M3共用断路器QF3中的电磁脱扣器作为短路保护。

M4是冷却泵电动机,由断路器QF2直接控制,并实现短路、过载及断相保护。

电源配电盘在立柱前下部。

冷却泵电动机M4装于靠近立柱的底座上,升降电动机M2装于立柱顶部,其余电气设备置于主轴箱或摇臂上。

由于Z3050钻床内、外柱间未装设汇流环,故在使用时,请勿沿一个方向连续转动摇臂,以免发生事故。

主电路电源电压为交流380V,断路器QF1作为电源引入开关。

(2)控制电路分析控制电路电源由控制变压器TC降压后供给110V电压(本装置控制电压为220V),熔断器FU1作为短路保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计说明书毕业设计课题:Z3050 摇臂钻床壳体的机械加工艺规程及工装设备指导老师:摘要壳体的加工质量将直接影响机器的性能和使用寿命。

本次设计旨在提高Z3050摇臂钻床壳体的加工效率,由此我们首先对壳体的结构特征和工艺进行了仔细的分析,然后确定了一套合理的加工方案,加工方案要求简单,操作方便,并能保证零件的加工质量。

在制定加工工艺规程的顺序如下:1分析被加工零件;2选择毛坯;3设计工艺过程:包括划分工艺过程的组成,选择定位基准,选择零件表面的加工方法,安排加工顺序等;4工序设计:包括选择机床和工艺装备,确定加工余量,计算工序尺寸及其公差,确定切削用量及计算工时等;5编制工艺文件。

此外,为了提高劳动生产率,降低劳动强度,保证加工质量,需设计专用夹具,本次设计选择了第八道工序钻5- 17,M48,M16的夹具设计,以满足加工过程的需要。

关键词:壳体; 工艺规程; 夹具Abstract: The shell processing quality directly will affect the machine the performance and the service life. This design is for the purpose of enhancing the Z3050 radial drill drilling machine shell the processing efficiency, first has carried on the careful analysis from this us to the shell structure characteristic and the craft, thenhad determined set of reasonable processings plans, the processing plan request are simple, the ease of operation, and can guarantee the components the processing quality. In formulation processing technological process order as follows:1 analysis is processed the components;2 choices semifinished materials;3 designs technological process: Including division technological process composition, preferred orientation datum, choice components surface processing method, arrangement processing order and so on;4 working procedures designs: Including chooses the engine bed and the craft equipment, the determination processing remainder, the computation working procedure size and its the common difference, the determination cutting specifications and the computation man-hour and so on;5 establishments technological document.In addition, in order to enhance the labor productivity, reduces the labor intensity, guaranteed the processing quality, must design the unit clamp, this design chose the eighth working procedure to drill 5- 17, M48, the M16 jig design, by satisfied the processing process the need.Key word: Shell; technological process; jig。

目录前言 (6)1 机械设计工艺设计任务书 (7)1.1设计题目 (7)1.2原始资料 (7)1.3设计内容 (7)2 壳体的技术要求分析 (8)2.1摇臂钻床的介绍 (8)2.2技术要求分析 (9)3 壳体的材料及毛坯种类的选择 (10)4 壳体机械加工时的主要问题 (10)4.1孔和平面的加工工序 (10)4.2精粗加工后阶段进行 (10)4.3孔系加工方案的选择 (10)5 壳体机械加工时定位基准的选择 (11)5.1粗基准的选择 (11)5.2精基准的选择 (11)6 工艺路线的拟定 (11)7 确定机械加工余量 (13)7.1平面加工 (14)7.2孔的加工 (15)8 选择加工设备 (16)8.1选择机床 (16)8.2选择夹具 (16)8.3选择刀具 (16)8.4选择量具 (16)9 确定切削用量,工时定额,切削力及其功率 (17)9.1切削用量的选择原则 (17)9.2铣平面 (18)9.2.1 铣N面 (18)9.2.2 铣M面 (20)9.2.3 铣R面 (21)9.2.4 铣S面 (22)9.2.5 铣Q面 (22)9.2.6 铣P面 (23)9.3孔加工 (23)9.3.1 镗孔1,孔3,孔4 (23)9.3.2 半精镗孔 (24)9.3.3 精镗孔 (25)9.3.4 粗镗孔2 (26)9.4钻孔 (26)9.4.1 钻孔5-M18-7H (26)φ18-7H (27)9.4.2 钻5-9.4.3 钻M48×2-7H (27)9.4.4 钻M16⨯1.5-7H (27)9.4.5 钻M42×1.5-7H (28)φ17 (28)9.4.6 钻5-9.4.7 钻4-M5-7H (28)9.5螺纹加工 (29)9.5.1 攻5-M8深15mm (29)9.5.2 攻M48×2-7H (29)9.5.3 攻M42×1.5-7H (29)9.5.4 攻M16×1.5-7H (30)9.5.5 攻4-M5-7H (30)10 绘制毛坯图和编制工艺卡 (30)10.1绘制零件-毛坯合图 (30)10.2编制工艺文件 (31)11夹具设计 (32)11.1夹具的定义 (32)11.2机床夹具的结构 (33)11.3第九道工序夹具的设计 (33)11.3.1 确定工作方案 (33)11.3.2 确定定位方案 (34)11.3.3 计算夹紧力 (34)11.3.4 夹紧结构的选择 (35)11.3.5 其它元件的选择 (35)11.3.6 绘制夹具总装配图 (36)结论 (38)谢辞 (39)参考文献 (40)前言本次设计是提高Z3050摇臂钻床壳体的加工效率,适应壳体镗面和加工孔的要求,设计正确的加工工艺路线,以及某道工序的夹具。

这次设计涉及到机床,机械加工工艺,工装夹具等机制专业的几乎所有的专业基础知识,是一次全面,系统地检查自己在大学期间对专业知识学习的情况,在整个设计过程中做到严谨认真,一丝不苟的精神,尽量使自己的设计达到理想的水平,通过独立的查找资料,分析,计算完成方案设计,图纸设计和编写技术文件等,设计了这套比较完整的加工工艺路线,使自己对机制专业有了更深刻的认识。

由于时间短促,经验不足以及水平有限,本次设计难免许多不妥和错误之处,敬请批评指正,以便及时改正。

1 机械设计工艺设计任务书1.1 设计题目设计Z3050 16摇臂钻床的机械加工工艺规程及其工装设备。

1.2 原始资料生产类型:中批生产。

1.3 设计内容(1)零件图一张(2)毛坯图一张(3)机械加工工艺规程卡片一套(4)夹具总装图一张(5)零件图一套(6)设计说明书一份2 壳体的技术要求分析2.1 摇臂钻床的介绍机床是人类在改造自然的长期斗争中随着社会生产的发展和科学技术的进步而不断发展、不断完善的。

早在6000多年前,就有了原始的钻床和木工车床.使用弓钻在石斧、陶瓷上钻孔,并出现了把工件支承在两个架上,拉动绕在其上的绳子使要料旋转,用手握刀具“车削”回转体的加工方法。

17世纪中叶,开始用畜力代替人力作为机床的动力,但仍然用手握刀具加工,其加工质量完全决于操作者的熟练程度,且劳动条件十分艰苦,生产效率极低。

与此同时,又创造了加工天文仪器上大铜环的平面铣床和磨床。

18世纪,随着蒸汽机的发明问世,以及机动走刀架的创造,以蒸汽为动力,对机床进行驱动或通过天轴对机床进行集群驱动,才其本上解放了操伯都的双手,并使加工质量和加工效率有了明显的提高,初步形成机床的雏形。

19世纪20年代初,随着电动机的问世,电动机又取代了蒸汽机,通过天轴对机床进行集群驱动,以后又用单独电动机的全齿轮传动,机床才基本具备了现代的结构形式。

本世纪初至40年代,由于高速钢和硬质合金的相继出现,促使机床沿着加工转、转功率和提高刚性结构的方向发展。

同时,由于交流电动机、齿轮、滚动轴承、电气、液压等技术都有了很大进步,使机床的传动、结构和控制等方面得到很大改进,机床的加工精度和生产效率显著提高。

此外,在原有的车床、钻床、刨拉床、铣床、齿轮加工机床等基本形式上,机床的品种有了进一步的发展。

例如各种高效率自动化机床、重型机床和精密机床相继制造成功,至此,机床已发展成类型品种繁多、结构性能相当完善的现代化加工设备。

钻床是一种用途广泛的孔加工机床,主要用于加工外形复杂、没有对称旋转轴线的工件,如杠杆、盖板、箱体、机架等到零件上的单孔或孔系。

钻床主要是用钻头钻削加工精度要求不高的孔,还能完成扩孔、铰孔、攻螺纹和端面等加工。

钻床的主要类型有台式钻床、立式钻床、摇臂钻床能及专门化钻床等。

其中摇臂钻床一般用来实现、实现中型零件的钻孔、扩孔等加工。

Z3050摇臂钻床的主要特点:主要关键件选用高强度铸铁和特供钢材。

经世界第一流执处理设备处理,经久耐用。

经专门化设备连续加工,确保基础部件精良。

液压动大实现各部大紧和主轴爱速,灵敏可靠。

16级主轴转速与进给可选配出经济高效切削。

机电液操纵均集中在主轴箱上,方便快捷。

新工艺涂装和不断改进的外观展示时代风范。

2.2 技术要求分析NMS孔123P孔4图一:加工的各平面和孔的位置(1) 孔的尺寸精度及形状精度孔1φ220和孔3 φ85与孔4 φ60其孔径尺寸精度等级为IT7级。