管壳式换热器换热面积-换热器设计手册

管壳式换热器设计

1 概 述

2、冷凝器(condenser) 1)分离器 2)全凝器 3、加热器(一般不发生相变)(heater) 1)预热器(preheater)——粘度大的液体,喷雾 状不好,预热使其粘度下降; 2)过热器(superheater)——加热至饱和温度以 上。 4.蒸发器(etaporater)——发生相变 5.再沸器(reboiler) 6.废热锅炉(waste heat boiler)

1 概 述

2、浮头式换热器 优点:管束可以抽出,便于清洗; 缺点:换热器结构较复杂,金属耗量较大。 适用场合:适用于介质易结垢的场合。

3、填料函式换热器 优点:造价比浮头式低,检修、清洗容易,填料函处泄漏能 及时发现; 缺点:壳程内介质由外漏的可能,壳程中不宜处理易挥发、 易燃、易爆、有毒的介质。 适用场合:适用于低压小直径场合。

2 管子的选用及其与管板的连接

结构:主要有4种

2 管子的选用及其与管板的连接

3、胀焊并用 前面我们讲了胀接、焊接后,会发现它们各自有优、缺点,因而目前广泛应用了 胀焊并用的方法,这种方法能提高连接处的抗疲劳性能,消除应力腐蚀和间隙腐蚀, 提高使用寿命。 胀焊并用连接形式主要有: 1)先焊后胀:强度焊+贴胀 高温高压换热器中大多用厚壁管,胀接时要使用润滑油,进入接头后缝隙中会在焊 接时生成气体,恶化焊缝质量,只要胀接过程控制得当,先焊后胀可避免这一弊病。

3 管板结构

2、正方形和转角正方形排列

正方形和转角正方形排列,管间小桥形成一条直线通道,便于机械清洗。要 经常清洗管子外表面上的污垢时,多用正方形排列或转角正方形排列。

3 管板结构

3.组合排列法 多程换热器中。 3.2 管间距: 管间距指两相邻换热管中心的距离。其值的确定需要考虑以下几个因素: ① 管板强度; ② 清洗管子外表面时所需要的空隙; ③ 换热管在管板上的固定方法。 一般要求管间距≥1.25d0,还应符合规定:

管壳式换热器的主要技术参数

低温管壳式换热器的主要技术参数

作者:Qijian 73 更新时间:2009-11-23 16:49:04

低温管壳式换热器的主要技术参数,传热面积为60 m2。

换热器壳体规格为DN 600mm,材质为16MnDR;管子规格为Φ19×2.5,材质为16Mn(正火);管板材质为16MnDⅡ。

文献[1]附录A中对主要受压元件的要求为:壳体、封头、管板等钢板及换热管、接管用管材在正火状态下使用,并宜采用冷成形或回火温度以下的温成形,须避开钢材的回火脆性区。

若在回火温度以上热成形时,应根据需要进行与母材相同或相类同的热处理。

管壳式换热器是目前应用较广泛的一种换热器。

文献[1]附录A规定,设计温度低于或等于-20℃钢制管壳式换热器为低温管壳式换热器。

管板与管子、管板与壳体的连接是管壳式换热器质量控制的关键。

如果连接处发生泄漏,将导致两种工作介质混合,轻者损失热量与产品,重者将危及设备与人身安全。

本文以唐山化工机械有限公司设计制造的固定管板低温管壳式换热器为例,探讨受压元件连接方式及焊接工艺。

我要打印 IE收藏放入公文包我要留言查看留言。

管壳式换热器总传热系数的大致范围

管侧流体

K

W∕(㎡· ℃)

液 体 - 液 体 介 质 稀释沥青(溶于石油馏出物中) 水 57~110 植物油、妥尔油等 水 110~280 乙醇胺(单乙醇胺或二乙醇胺)10%~20% 水或单乙醇胺或二乙醇胺 800~1100 软化水 水 1700~2800 燃料油 水 85~140 燃料油 油 57~85 汽油 水 340~910 重油 重油 45~280 重油(热) 水(冷) 60~280 富氢重整油 富氢重整油 510~880 煤油或瓦斯油 水 140~280 煤油或瓦斯油 油 110~200 煤油或喷气发动机燃料 三氯乙烯 230~280 润滑油(低粘度) 水 140~280 润滑油 油 60~110 石脑油 水 280~400 石脑油 油 140~200 有机溶剂(热) 盐水(冷) 170~510 有机溶剂 有机溶剂 110~340 水 烧碱溶液(10%~30%) 570~1420 蜡馏出液 水 85~140 蜡馏出液 油 74~130 水 水 1100~1420 道生油 重油 45~340 冷 凝 蒸 气 - 液 体 介 质 酒精蒸气 水 570~1100 沥青 道生油蒸气 230~340 道生油蒸气 道生油 460~680 煤气厂焦油 水蒸气 230~280 高沸点烃类(真空) 水 60~170 低沸点烃类(大气压) 水 460~1100 烃类蒸气(分凝器) 油 140~230 有机蒸气 水 570~1100 有机蒸气(大气压下) 盐水 490~980 有机蒸气(减压下且含少量不凝气) 盐水 240~490 有机蒸气(传热面塑料衬里) 水 230~900 有机蒸气(传热面不透性石墨) 水 300~1100 水(u=1~1.5) 汽油蒸气 520 原油(u=0.6) 汽油蒸气 110~170 煤油蒸气 水 170~370 煤油或石脑油蒸气 油 110~170 石脑油蒸气 水 280~430 水蒸气 供给水 2300~5700

换热器换热面积选型计算方法

二、确定物性数据

1.定性温度

对于粘度低的流体,其定性温度可取流体进出口温度的平 均值。所以, 壳程流体的定性温度为: 管程流体的定性温度为: 2.物性参数

1 4 04 0 T 9 0 C 2

2 04 0 t 3 0 C 2

定性温度下,管程流体(井水)、壳程流体(植物油)有关 物性参数由《主要物性参数表》得出。

换热器课程设计

第三节 换热器计算方法

换热器:在不同温度的流体间传递热能的装置

称为换热器。 在化工、石油、动力、制冷、食品等行业中 广泛使用各种换热器,且它们是上述行业的通用 设备,占有十分重要的地位。

1、热力设计 根据使用单位提出的基本要求,合理地选择运 行参数,并进行传热计算。 计算出总传热系数、传热面积 2、流动设计 计算压降,为换热器的辅助设备提供选择参数 3、结构设计 根据传热面积的大小计算其主要零部件的尺寸 4、强度设计 应力计算。考虑换热器的受力情况,特别是在 高温高压下换热器的受压部件应按照国家压力容 器的标准设计。

一般,设计时冷却水两端温度差可取为5~10℃。

四、管子的规格和排列方法

1.管径

应尽可能使流速高些,但一般不应超过前面 的流速范围

a. 小直径管子单位传热面积的金属消耗量小,传热系数 稍高,但容易结垢,不易清洗,用于较清洁的流体; b. 大直径管子用于粘性大或易结垢的流体。

目前列管式换热器系列标准中管径具有: Φ 25mm × 2.5mm、 Φ 19mm × 2mm

2、计算管程、壳程压强降

根据初定的设备规格,计算管程、壳程流体的流速和压 强降。验算结果是否满足工艺要求。若压强降不符合要求, 要调整流速,再确定管程数或折流板间距,或选择另一规 格的换热器,重新计算压强降直至满足要求。

完整版HTRI管壳式换热器设计基础教程讲解

收集设计资料

收集相关的工艺数据、物性数 据、设备规格等必要信息。

选择设计软件

根据设计任务和设计资料,选 择合适的管壳式换热器设计软

件,如HTRI等。

热力计算与选型分析

热力计算

根据工艺条件和物性数据,进行 热量衡算,确定传热面积、热负 荷等关键参数。

选型分析

根据热力计算结果,选择合适的 换热器型号、管径、管长、管数 等结构参数。

结构组成

管壳式换热器主要由壳体、管束、管板、折流板、封头等部件组成。

结构特点

管壳式换热器具有结构紧凑、传热效率高、适应性强、使用寿命长等特点。

工作原理与性能参数

工作原理

管壳式换热器通过热传导和对流换热的方式,实现热量从高温流体向低温流体的传递。

性能参数

评价管壳式换热器性能的参数主要包括传热系数、压力降、热效率等。

计算实例

以某具体换热器为例,展示详细的热力计算 过程,包括物性参数计算、传热系数确定、 压降计算等。

结构设计优化建议

要点一

结构优化方向

从提高传热效率、降低压降、增强结构强度等方面提出优 化建议。

要点二

具体优化措施

采用高效传热管型、优化折流板结构、改进管板连接方式 等。

性能评估与改进方向

性能评估方法

案例分析:典型管壳式换热器设计实 例

案例背景介绍及设计要求

案例背景

某化工厂需要一种高效、可靠的管壳式 换热器来满足生产过程中的热量交换需 求。

VS

设计要求

换热器需要能够承受高温高压的工作环境 ,同时保证高效的热量传递效率,降低能 耗,提高生产效率。

热力计算过程展示

热力计算流程

确定设计参数 -> 选择合适的热力学模型 > 进行热量平衡计算 -> 确定换热器的主要 尺寸和性能参数。

管壳式换热器的设计及计算

第一章换热器简介及发展趋势1.1 概述在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。

进行热量传递的设备称为换热设备或换热器。

换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。

由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。

在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

70年代的世界能源危机,有力地促进了传热强化技术的发展,为了节能降耗,提高工业生产经济效益,要求开发适用于不同工业过程要求的高效能换热设备[1]。

这是因为,随着能源的短缺(从长远来看,这是世界的总趋势),可利用热源的温度越来越低,换热允许温差将变得更小,当然,对换热技术的发展和换热器性能的要求也就更高[2]。

所以,这些年来,换热器的开发与研究成为人们关注的课题,最近,随着工艺装置的大型化和高效率化,换热器也趋于大型化,向低温差设计和低压力损失设计的方向发展。

同时,对其一方面要求成本适宜,另一方面要求高精度的设计技术。

当今换热器技术的发展以CFD(Computational Fluid Dynamics)、模型化技术、强化传热技术及新型换热器开发等形成了一个高技术体系[3]。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。

各种新型高效紧凑式换热器的应用范围将得到进一步扩大。

在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

总之,为了适应工艺发展的需要,今后在强化传热过程和换热设备方面,还将继续探索新的途径。

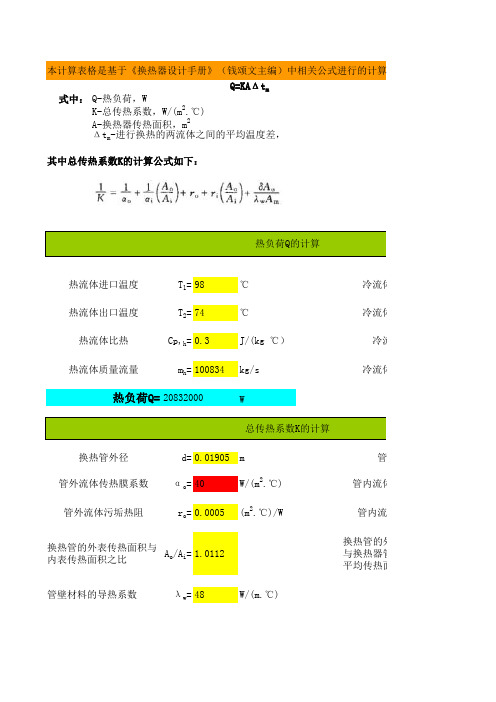

管壳式换热器换热面积-换热器设计手册

式中:T 1=98℃T 2=74℃Cp,h=0.3J/(kg ℃)m h =100834kg/sWd=0.01905m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.0112λw =48W/(m .℃)管壁材料的导热系数管外流体传热膜系数管内流体传管外流体污垢热阻管内流体换热管的外表传热面积与内表传热面积之比换热管的外表与换热器管内和管外的平均传热面积之比热负荷Q=20832000总传热系数K的计算换热管外径管壁热流体出口温度冷流体出热流体比热冷流体热流体质量流量冷流体质其中总传热系数K的计算公式如下:热负荷Q的计算热流体进口温度冷流体进本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KA Δt mQ-热负荷,WK-总传热系数,W/(m 2.℃)A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,℃17.05W/(m 2.℃)Δt 2=51℃Δt 1=47℃0.922Δt 2=71℃Δt 1=27℃0.38Δt m =49Δt m =49Δt m =48.97277702Δt m =45.5089394(1)对于单壳程、双管程或者2n管程的管壳式换热器3、确定平均温度差(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时(4)当Δt 1/Δt 2 >2 时且并向流动时4、确定温度修正系数较小端温差Δt 1/Δt 2=2、当换热器冷热流体并向流动时较大端温差较小端温差Δt 1/Δt 2=总传热系数K=1、当换热器冷热流体逆向流动时较大端温差P=0.281690141R=1.20.9825462m 25、根据P、R值查图,确定对应温度修正系数温度修正系数 F T =换热面积A=物料摩尔比比热容t 1=27℃H2O 27.42.02H243.6114.2t 2=47℃CH40.253.72N215.51.12Cp,c =2100J/(kg ℃)Ar 0.2 1.2CO210.861.1m c =496kg/s CO 2.181.12混合气体7.075276δ=0.000211m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005569流体传热膜系数内流体污垢热阻的外表传热面积与换热器管内和管外的平均传热面积之比管壁厚度流体出口温度冷流体比热流体质量流量定性温度在292℃流体进口温度计算的计算292℃时的物性数据粘度密度导热系数0.01920.01420.08990.1630.01810.7170.030.0282 1.2510.02280.0363 1.7820.01730.0272 1.9760.01370.0278 1.250.02260.0225。

管壳式换热器热力计算(最全版)PTT文档

传热系数和导热系数的区别

1.传热系数以往称总传热系数。国家现行标准规范统一定 名为传热系数。传热系数K值,是指在稳定传热条件下, 围护结构两侧空气温差为1度(K,℃),1小时内通过1 平方米面积传递的热量,单位是瓦/平方米·度(W/㎡·K, 对于低粘度流体(μi<2μa, μa为常温下水的粘度),可用

(1)算术平均温度差

Δtm1= (Δt1+ Δt2)/2 (2)对数平均温度差

Δtm2= (Δt2- Δt1)/ln (Δt2 / Δt1) 式中 Δtm2——较大的温度差;

Δtm1——较小的温度差。 当Δtm1/ Δtm2<2时,采用算术平均温度差,否则采用对数 平均温度差。在计算平均温度差时,对无相变的对流传热, 逆流的平均温度差大于并流的平均温度差,因而在工业设 计中在工业设计中,在满足工艺条件的情况下,通常选用 逆流。

若考虑换热器对外界环境的散热损失Qc,则热流体放 出的热量Q1将大于冷流体所吸收的热量Q2 : Q1=Q2+Qc

Q2=ηcQ1 热损失系数ηc通常取; 不管师傅考虑热损失,在管壳式换热器的设计计算中, 热负荷Q一般取管内流体放出或吸收的热量。

总传热系数K

1/K=1/αo+1/αi(Ao/ Ai)+ro+ ri( Ao/ Ai)+ δAo/ λw Am 式中 αo——管外流体传热膜系数,W/(m2 · ℃);

雷诺数Re

Re=ρvd/μ ,其中v、ρ、μ分别为流体的流速、密度与黏 度,d为一特征长度。例如流体流过圆形管道,则d为管 道直径。利用雷诺数可区分流体的流动是层流或湍流,也 可用来确定物体在流体中流动所受到的阻力。

换热器的设计说明书

换热器的设计1.1换热器概述换热器是化工、石油、动力、食品及其它许多任务业部门的通用设备,在生产中占有重要地位。

换热器种类很多,但根据冷、热流体热量交换的原理和方式根本上可分三大类即:间壁式、混合式和蓄热式。

在三类换热器中,间壁式换热器应用最多。

换热器随着换热目的的不同,具体可分为加热器、冷却器、蒸发器、冷凝器,再沸器和热交换器等。

由于使用条件的不同,换热设备又有各种各样的形式和构造。

换热器选型时需要考虑的因素是多方面的,主要有:①热负荷及流量大小;②流体的性质;③温度、压力及允许压降的围;④对清洗、维修的要求;⑤设备构造、材料、尺寸、重量;⑥价格、使用平安性和寿命;按照换热面积的形状和构造进展分类可分为管型、板型和其它型式的换热器。

其中,管型换热器中的管壳式换热器因制造容易、生产本钱低、处理量大、适应高温高压等优点,应用最为广泛。

管型换热器主要有以下几种形式:〔1〕固定管板式换热器:当冷热流体温差不大时,可采用固定管板的构造型式,这种换热器的特点是构造简单,制造本钱低。

但由于壳程不易清洗或检修,管外物料应是比拟清洁、不易结垢的。

对于温差较大而壳体承受压力较低时,可在壳体壁上安装膨胀节以减少温差应力。

〔2〕浮头式换热器:两端管板只有一端与壳体以法兰实行固定连接,称为固定端。

另一端管板不与壳体连接而可相对滑动,称为浮头端。

因此,管束的热膨胀不受壳体的约束,检修和清洗时只要将整个管束抽出即可。

适用于冷热流体温差较大,壳程介质腐蚀性强、易结垢的情况。

〔3〕U形管式换热器换:热效率高,传热面积大。

构造较浮头简单,但是管程不易清洗,且每根管流程不同,不均匀。

表1-1 换热器特点一览表在过程工业中,由于管壳式换热器具有制造容易,生产本钱低,选材围广,清洗方便,适应性强,处理量大,工作可靠,且能适应高温高压等众多优点,管壳式换热器被使用最多。

工业中使用的换热器超过90%都是管壳式换热器,在工业过程热量传递中是应用最为广泛的一种换热器。

管壳式换热器传热计算示例(终)

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t1′=145℃;过冷却水出口温度t1〞=45℃;过冷却水工作压力P1=0.75Mp a(表压)冷水流量G1=80000kg/h;冷却水进口温度t2′=20℃;冷却水出口温度t2〞=50℃;冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度℃;过冷水的密度查物性表得ρ1=976 kg/m3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2;过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:过冷却水流量:;4)有效平均温差逆流平均温差:根据式(3-20)计算参数p、R:参数P:参数R:换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:取720根管程流通截面积:m2管程流速:m/s管程雷诺数:湍流管程传热系数:(式3-33c)6)结构初步设计:布管方式见图所示:管间距s=0.032m(按GB151,取1.25d0);管束中心排管的管数按4.3.1.1所给的公式确定:取20根;壳体径:m 取Di=0.7m;长径比:布管示意图l/D i=3/0.9=3.3 ,合理选定弓形折流板弓形折流板弓高:折流板间距:m折流板数量:折流板上管孔直径由GB151-2014可确定为 0.0254mm折流板直径由GB151-2014可确定为 0.6955m 7)壳程换热系数计算壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:m/s ;壳程质量流速:kg m 2/s ;壳程当量直径:m ;壳程雷诺数:; 切去弓形面积所占比例按 h/D i =0.2查图4-32得为0.145壳程传热因子查 图3-24得为j s =20 管外壁温度假定值 t w1′=45℃ 壁温过冷水粘度 Pa.s粘度修正系数:根据式(3-62)计算壳程换热系数:8)传热系数计算:水侧污垢热阻:r 2=0.000344m 2.℃/w 管壁热阻r 忽略 总传热系数:传热系数比值,合理9)管壁温度计算:管外壁热流密度:W/m2.℃根据式(3-94a)计算管外壁温度:℃误差较核:℃,误差不大;10)管程压降计算:根据式(3-94b)计算管壁温度:℃;壁温下水的粘度:Pa·s;粘度修正系数:;查图3-30得管程摩擦系数:管程数:;管沿程压降计算依据式(3-112):Pa (W=w.ρ)回弯压降:Pa;取进出口管处质量流速:W N2=1750 ㎏/㎡·s; (依据ρw2<3300取 w=1.822m/s) 进出口管处压降(依据 3-113):;管程结垢校正系数:;管程压降:11)壳程压降计算:壳程当量直径:m;雷诺数:;查得壳程摩擦系数:λ1=0.08;(图 3-34)管束压降(公式3-129):Pa;取进出口质量流速: kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:Pa;取导流板阻力系数:;导流板压降:Pa壳程结垢修正系数:;(表3-12)壳程压降:Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。

换热器设计说明书

工程热力学与传热学课程设计管壳式换热器设计说明书目录一、设计任务书———————————11、换热器的概念及意义2、固定管板式换热器构造3、工作原理4、设计参数二、设计计算书———————————31、换热管的材料、内径、长度、管间距等确实定2、壳体内径3、管程接收直径4、折流板缺口高度、间距、数目以及折流板直径5、壳程接收直径确实定6、传热面积和传热面积之比三、计算表格四、设计结果汇总表—————————7五、设计自评————————————8六、参考文献————————————9一、设计任务书1、换热器的概念及意义在化工生产中为了实现物料之间能量传递过程需要一种传热设备。

这种设备统称为换热器。

在化工生产中,为了工艺流程的需要,往往进展着各种不同的换热过程:如加热、冷却、蒸发和冷凝。

换热器就是用来进展这些热传递过程的设备,通过这种设备,以便使热量从温度较高的流体传递到温度较低的流体,以满足工艺上的需要。

它是化工炼油,动力,原子能和其他许多工业部门广泛应用的一种通用工艺设备,对于迅速开展的化工炼油等工业生产来说,换热器尤为重要。

换热器在化工生产中,有时作为一个单独的化工设备,有时作为某一工艺设备的组成局部,因此换热器在化工生产中应用是十分广泛的。

任何化工生产中,无论是国内还是国外,它在生产中都占有主导地位。

2、固定管板式换热器构造3、工作原理:管壳式换热器和螺旋板式换热器、板式换热器一样属于间壁式换热器,其换热管内构成的流体通道称为管程,换热管外构成的流体通道称为壳程。

管程和壳程分别通过两不同温度的流体时,温度较高的流体通过换热管壁将热量传递给温度较低的流体,温度较高的流体被冷却,温度较低的流体被加热,进而实现两流体换热工艺目的。

4、设计参数:二、设计计算书根据设计任务书进展设计计算:204565''2'1max =-=-=∆t t t ℃ 252550'2''1min =-=-=∆t t t ℃热损失系数取0.98传热量:()()kJ t t c M Q L p 48098.0506561.244.14''1'121=⨯-⨯⨯=-=η 冷却水量:()()s kg t t c M p 73.52545187.4480'2''222=-⨯=-逆流时的对数平均数温差:41.222025ln 2025ln minmax min max 1=-=∆∆∆-∆=∆⋅t t t t t c m 参数;P 、R5.025652545'2'1'2''2=--=--=t t t t P 75.025455065'2''2''1'1=--=--=t t t t R设计本管壳式换热器为2壳程-4管程<2-4>型,那么975.0=ψ 有效平均温差:85.214.22975.01=⨯=∆=∆⋅c m m t t ψ 初选传热系数:()C kg w K ︒⋅=300'0 估算传热面积:2'0'022.7385.21300480000m t K Q F m =⨯=∆= 管子材料:铝制管5.320⨯φ管程所需流通截面:222100573.0110003.57m M A t =⨯==ωρ每程管数:根43013.000573.044221=⨯⨯==ππd A n t每根管长:m l d nZ F l t 60'0==取π管子排列方式为:等边三角形 管间距s=26mm 分程隔板槽处管间距mm l E 40=平行于流向的管距mm s s p 5.2230cos =⨯=ο垂直于流向的管距mm s s n 1330sin =⨯=ο 拉杆直径取12mm 估计管壳直径mm 400≤ 管排列可做如下草图那么六边形层数为6层,一台管子数为86=t n ,一台拉杆数为4根一台传热面积为24.32602.086m dl n c =⨯⨯⨯=ππ 两台传热面积:2''08.64m F =管束中心至最外层管束中心距离为0.135m ,管束外缘直径m D L 29.0=壳体m 325.0取S D 那么长径比5.18325.06==s D l管程接收直径:6895.511100073.513.113.122⨯=⨯==φρω取M D 管程雷诺数:1793110725013.010001Re 621222=⨯⨯⨯==-μρωd 管程换热系数:52469.417931023.0013.0621.0Re 023.04.08.04.08.0122=⨯⨯⨯=⨯=τλαP d 折流板形式选弓形,折流板缺口高度m D h S 08.035.025.025.0=⨯== 折流板的圆心角为120度,折流板间距取m l s 4.0=,折流板数目为14块,折流板上管孔数为60个,折流板上管孔直径m d H 0204.0=,通过折流板管子数为56个,折流板缺口处管子数为30根,折流板直径m D b 3.0=。

管壳式换热器设计说明书

E112 冷却器设计

2

换热器和喷淋式蛇管换热器。喷淋式蛇管换热器和沉侵式蛇管换热器相比,具有便于检 修、清洗和传热效果较好等优点。其缺点是喷淋不均匀。

图 1-1 蛇管的形状

套管式换热器是由两种不同直径的标准管子组装成同心圆的套筒, 然后由多段这种 套管连接而成。每一段套筒称为一程,每程的内管用 U 形弯管顺次连接,而外管则以支 管与下一程外管相连接。 由此组成多段同心圆套管换热器, 程数可根据传热要求而增减。 图 1-2 是套管式换热器的结构简图。它的优点是:1、结构简单 2、耐高压 3、传热面积 可根据需要增减 4、适当地选择内管和外管的直径,可使流速大增 5、冷、热流体可作 严格的逆流,传热效果好。缺点是单位传热面金属消耗量太大,检修、清洗和拆卸都比 较麻烦,在可拆连接处容易造成泄露。该类换热设备通常用于高温、高压、小流量流体 和所需传热面积不大的场合。

1

1.前言

1.1 常用换热器 换热器是实现热量传递过程的一种设备。在化工、炼油、动力、食品、轻工、原子 能、制药、机械以及航空航天等许多部门广泛应用。在电子产品领域,通过高效换热器 及时将产生的热量散发出去的研究,已经得到许多研究者的关注。在工业生产中,换热 器的主要作用是使热量有温度高的流体传递给温度低的流体, 使流体温度达到工艺过程 所需。此外,比如热管换热器,也是吸收利用低位热能的有效装置。 通常,在某些化工厂建设中,换热设备约占全部工艺设备投资 40%左右,而在炼油 厂的建设中换热设备所占投资比例更高[1]。 由此可见, 换热设备的设计, 选型在技术上, 经济上都是非常重要的问题。 换热器的按作用原理和传热方式可分为直接接触式,蓄热式,间壁式,中间载热体 式四种。间壁式换热器是在工业应用领域中应用最为广泛的,其形式多种多样,如管壳 式换热器和板式换热器。本设计所设计的固定管板式换热器就是间壁式换热器。 工程上对换热器的具体分类是将间壁式换热器分为管式换热器, 板面式换热器和其 他形式换热器。管式换热器是通过管子壁面进行传热的换热设备,按传热管的结构形式 不同大致可分为蛇管式换热器,套管式换热器,缠绕式换热器和管壳式换热器。板面式 换热器通过板面进行传热, 按传热板面的结构形式可分为螺旋板式换热器, 板式换热器, 板翅式换热器,板壳式换热器和伞板式换热器。 管壳式换热器又称列管式换热器,是目前应用最为广泛的换热设备,再设计、制造 和选用方面,许多国家都有相应的规范和标准。管壳式换热器是通过管子壁面进行传热 的换热设备, 换热设备中应用最为广泛。虽然在换热效率、结构紧凑和金属消耗量方 面不及其他类型的换热器,但它具有结构坚固,可靠性高,选材范围广,耐压,耐温, 操作弹性大等独特的优点。 管壳式换热器是目前应用最为广泛的一种换热器。 它包括:固定管板式换热器、 U 型 管壳式换热器、带膨胀节式换热器、浮头式换热器、分段式换热器、套管式换热器等。 管壳式换热器由管箱、壳体、管束等主要元件构成。管束是管壳式换热器的核心,其中 换热管作为导热元件,决定换热器的热力性能。另一个对换热器热力性能有较大影响的 基本元件是折流板(或折流杆) 。管箱和壳体主要决定管壳式换热器的承压能力及操作 运行的安全可靠性。 下面介绍几种常用的换热器,用以与管壳式换热器作比较。 蛇管式换热器是把换热管(金属或非金属)按需要弯曲成所需的形状,如圆盘形、 螺旋形和长蛇形等。蛇管的形状如图 1-1 所示。其特点是结构简单、造价低廉、检修清 洗方便。对所需传热面积不大的场合比较适用,同时,因管子能承受高压而不易泄漏, 常被高压流体的加热或冷却所采用。按使用状态不同,蛇管式换热器又分为沉侵式蛇管

换热器的换热面积计算

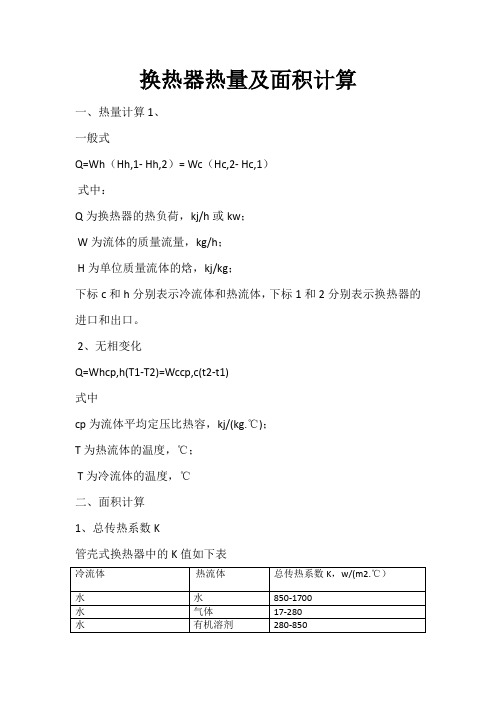

换热器热量及面积计算

一、热量计算 1、

一般式

Q=Wh(Hh,1- Hh,2)= Wc(Hc,2- Hc,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=Whcp,h(T1-T2)=Wccp,c(t2-t1)

式中

cp为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃

二、面积计算

1、总传热系数K

管壳式换热器中的K值如下表

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj 2、

温差

(1)逆流

热流体温度T:T1→T2

冷流体温度t:t2←t1

温差△t:△t1→△t2

△tm=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△tm=(△t2-△t1)/㏑(△t2/△t1) 3、面积计算

S=Q/(K. △tm)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算。

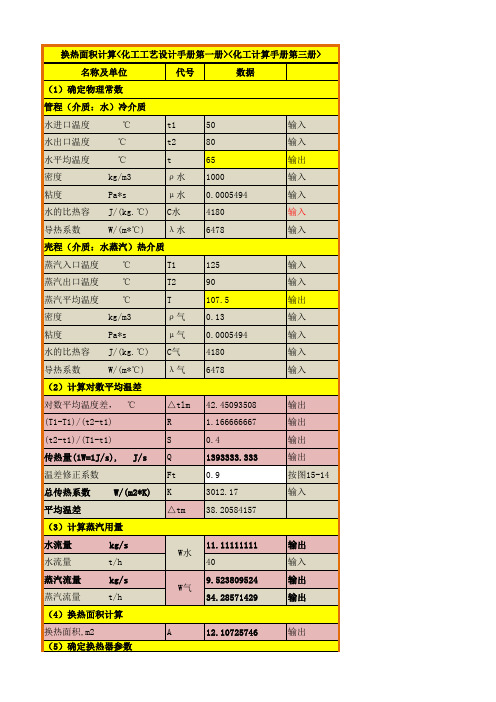

列管式换热器-换热面积计算

输入

(2)计算对数平均温差

对数平均温度差, ℃

△tlm 42.45093508

输出

(T1-T1)/(t2-t1)

R

1.166666667

输出

(t2-t1)/(T1-t1)

S

0.4

输出

传热量(1W=1J/s), J/s Q

1393333.333

输出

温差修正系数

Ft

0.9

按图15-14

总传热系数 W/(m2*K) K

1

0.93

0.019850627 0.147095986 0.6

输入 输入 输出 输入 输入 输入 输出 输出 输入

输入

输出

0.0004688 6594蒸汽导热系数

传热系数:1000-3400kcal/(m2*h*℃)

1kcal/m2*h*℃=1.163W/(m2*K)

冷介质(管程) 热介质(壳程)

3012.17

输入

平均温差

△tm 38.20584157

(3)计算蒸汽用量

水流量 水流量

kg/s t/h

11.11111111 W水

40

输出 输入

蒸汽流量 蒸汽流量

kg/s t/h

9.523809524 W气

34.28571429

输出 输出

(4)换热面积计算

换热面积,m2

A

12.107换热管外径

m Do

换热管壁厚

mδ

换热管内径

m di

管心距

m Pτ

三角形不管

m

挡板间距

m

换热管长度

mL

换热管根数

Nτ

换热管配置角度对换热器直径 影响系数

管壳式换热器的设计和选型

管壳式换热器的设计和选型管壳式换热器是一种传统的标准换热设备,它具有制造方便、选材面广、适应性强、处理量大、清洗方便、运行可靠、能承受高温、高压等优点,在许多工业部门中大量使用,尤其是在石油、化工、热能、动力等工业部门所使用的换热器中,管壳式换热器居主导地位。

为此,本节将对管壳式换热器的设计和选型予以讨论。

(一)管壳式换热器的型号与系列标准鉴于管壳式换热器应用极广,为便于设计、制造、安装和使用,有关部门已制定了管壳式换热器系列标准。

1.管壳式换热器的基本参数和型号表示方法(1)基本参数管壳式换热器的基本参数包括:①公称换热面积;②公称直径;③公称压力;④换热器管长度;⑤换热管规格;⑥管程数。

(2)型号表示方法管壳式换热器的型号由五部分组成:1──换热器代号2──公称直径DN,mm;3──管程数:ⅠⅡⅣⅥ;4──公称压力PN,MPa;5──公称换热面积SN,m2。

例如800mm、0.6MPa的单管程、换热面积为110m2的固定管板式换热器的型号为:G800 I-0.6-110G──固定管板式换热器的代号。

2.管壳式换热器的系列标准固定管板式换热器及浮头式换热器的系列标准列于附录中,其它形式的管壳式换热器的系列标准可参考有关手册。

(二)管壳式换热器的设计与选型换热器的设计是通过计算,确定经济合理的传热面积及换热器的其它有关尺寸,以完成生产中所要求的传热任务。

1.设计的基本原则(1)流体流径的选择流体流径的选择是指在管程和壳程各走哪一种流体,此问题受多方面因素的制约,下面以固定管板式换热器为例,介绍一些选择的原则。

①不洁净和易结垢的流体宜走管程,因为管程清洗比较方便。

②腐蚀性的流体宜走管程,以免管子和壳体同时被腐蚀,且管程便于检修与更换。

③压力高的流体宜走管程,以免壳体受压,可节省壳体金属消耗量。

④被冷却的流体宜走壳程,可利用壳体对外的散热作用,增强冷却效果。

⑤饱和蒸汽宜走壳程,以便于及时排除冷凝液,且蒸汽较洁净,一般不需清洗。

HTRI手册(中文)

HTRI Exchanger 使用手册一、换热器的基础设计知识1.1 换热器的分类1.按作用原理和实现传热的方式分类(1)混合式换热器;(2)蓄热式换热器;(3)间壁式换热器其中间壁式换热器按传热面的形状和结构分类:(1)管壳式:固定管板式、浮头式、填料函式、U型管式(2)板式:板翅式、平板式、螺旋板式(3)管式:空冷器、套管式、喷淋管式、箱管式(4)液膜式:升降膜式、括板薄膜式、离心薄膜式(5)其他型式:板壳式、热管2.按换热器服务类型分类:(1)交换器(Exchanger): 在两侧流体间传递热量。

(2)冷却器(Chiller):用制冷剂冷却流体。

制冷剂有氨(Ammonia)、乙烯、丙烯、冷却水(Chilled water)或盐水(brine)。

(3)冷凝器(Condenser):在此单元中,制程蒸汽被全部或部分的转化成液体。

(4)冷却器(Cooler):用水或空气冷却,不发生相变化及热的再利用。

(5)加热器(Heater):增加热函,通常没有相变化,用如Dowtherm或热油作为热媒加热流体。

(6)过热器(Superheater):高于蒸汽的饱和蒸汽压进行加热。

(7)再沸器(Reboiler):提供蒸馏潜热至分流塔的底部。

(8)蒸汽发生器(Steam generator)(废热锅炉(waste heat boiler)):用产生的蒸汽带走热流体中的热量。

通常为满足制程需要后多余的热量。

(9)蒸馏器(Vaporizer):是一种将液体转化为蒸汽的交换器,通常限于除水以外的液体。

(10)脱水器(Evaporator):将水蒸气浓缩为水溶液通过蒸发部分水分以浓缩水溶液。

1.2换热器类型z管壳式换热器(Shell and Tube Exchanger):主要应用的有浮头式和固定管板式两种。

-应用:工艺条件允许时,优先选用固定管板式,但下述两种情况使用浮头式:a)壳体和管子的温度差超过30度,或者冷流体进口和热流体进口温度差超过110度;b)容易使管子腐蚀或者在壳程中容易结垢的介质。

管壳式换热器换热面积-换热器设计手册(精品文档)

式中:T 1=98℃T 2=74℃Cp,h =0.3J/(kg ℃)m h =100834kg/sWd=0.01905m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.0112λw =48W/(m .℃)本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KAΔt mQ-热负荷,WK-总传热系数,W/(m 2.℃)热负荷Q的计算热流体进口温度冷流体进A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,其中总传热系数K的计算公式如下:热流体质量流量冷流体质热负荷Q=20832000热流体出口温度冷流体出热流体比热冷流体管外流体污垢热阻管内流体换热管的外表传热面积与内表传热面积之比换热管的外表与换热器管内和管外的平均传热面积之比总传热系数K的计算换热管外径管壁管外流体传热膜系数管内流体传管壁材料的导热系数17.05W/(m 2.℃)Δt 2=51℃Δt 1=47℃0.922Δt 2=71℃Δt 1=27℃0.38Δt m =49Δt m =49Δt m =48.97277702Δt m =45.5089394P=0.2816901411、当换热器冷热流体逆向流动时较大端温差较小端温差Δt 1/Δt 2=总传热系数K=3、确定平均温度差(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时2、当换热器冷热流体并向流动时较大端温差较小端温差Δt 1/Δt 2=(4)当Δt 1/Δt 2 >2 时且并向流动时4、确定温度修正系数(1)对于单壳程、双管程或者2n管程的管壳式换热器R=1.20.9825462m 2温度修正系数换热面积A=5、根据P、R值查图,确定对应温度修正系物料摩尔比比热容t 1=27℃H2O 27.42.02H243.6114.2t 2=47℃CH40.253.72N215.51.12Cp,c =2100J/(kg ℃)Ar 0.2 1.2CO210.861.1m c =496kg/s CO 2.181.12混合气体7.075276δ=0.000211m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005569计算定性温度在292℃流体进口温度混合气体粘度、比热计算公式流体质量流量流体出口温度冷流体比热内流体污垢热阻的外表传热面积与换热器管内和管外的平均传热面积之比管壁厚度流体传热膜系数的计算292℃时的物性数据粘度密度导热系数0.01920.01420.08990.1630.01810.7170.030.0282 1.2510.02280.0363 1.7820.01730.0272 1.9760.01370.0278 1.250.02260.0225。

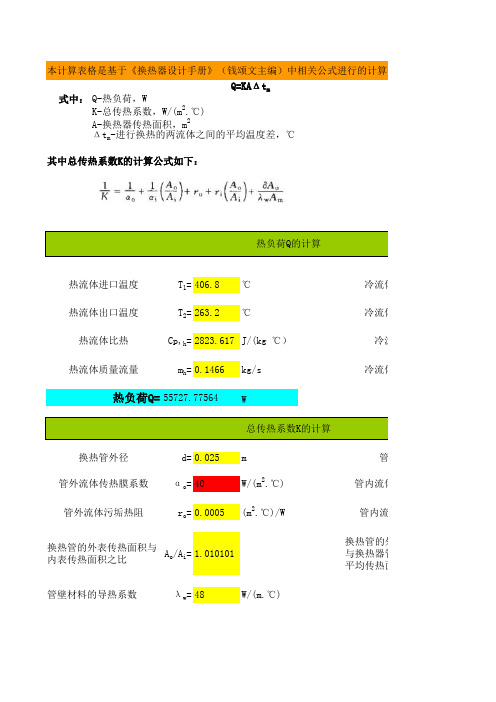

管壳式换热器换热面积-

式中:T 1=406.8℃T 2=263.2℃Cp,h=2823.617J/(kg ℃)m h =0.1466kg/sWd=0.025m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.010101λw =48W/(m .℃)换热管的外表传热面积与内表传热面积之比换热管的外表与换热器管内和管外的平均传热面积之比管壁材料的导热系数总传热系数K的计算换热管外径管壁管外流体传热膜系数管内流体传管外流体污垢热阻管内流体热流体比热冷流体热流体质量流量冷流体质热负荷Q=55727.77564其中总传热系数K的计算公式如下:热负荷Q的计算热流体进口温度冷流体进热流体出口温度冷流体出本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KA Δt mQ-热负荷,WK-总传热系数,W/(m 2.℃)A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,℃26.62W/(m 2.℃)Δt 2=156.8℃Δt 1=153.5℃0.979Δt 2=297.1℃Δt 1=13.2℃0.044Δt m =155.15Δt m =155.15Δt m =155.1441506Δt m =91.17324918(4)当Δt 1/Δt 2 >2 时且并向流动时4、确定温度修正系数(1)对于单壳程、双管程或者2n管程的管壳式换热器较小端温差Δt 1/Δt 2=3、确定平均温度差(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时1、当换热器冷热流体逆向流动时较大端温差较小端温差Δt 1/Δt 2=2、当换热器冷热流体并向流动时较大端温差总传热系数K=P=0.472231572R=1.0235210260.9813.77m 2换热面积A=5、根据P、R值查图,确定对应温度修正系数温度修正系数 F T =t 1=109.7℃t 2=250℃Cp,c =1943.27J/(kg ℃)m c =0.2044kg/s δ=0.00025m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005025的外表传热面积与换热器管内和管外的平均传热面积之比管壁厚度流体传热膜系数内流体污垢热阻冷流体比热流体质量流量流体进口温度流体出口温度算的计算。

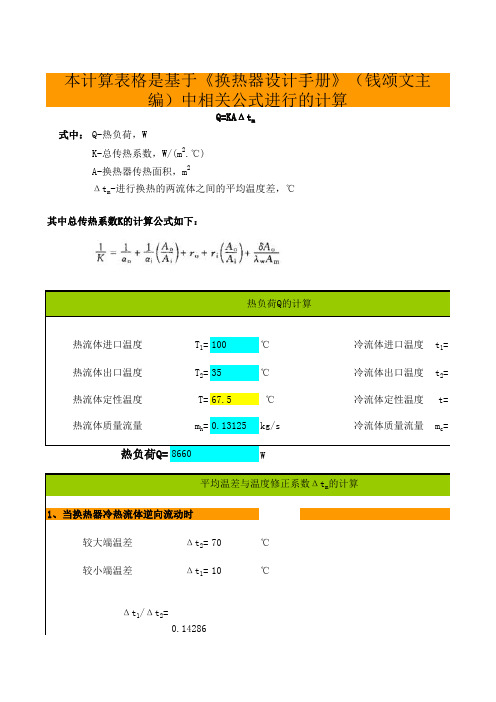

列管式-管壳式换热器换热面积计算软件-表格大全

T2= 35

℃

T= 67.5

℃

热流体质量流量

mh= 0.13125 kg/s

热负荷Q= 8660

W

冷流体进口温度 t1= 冷流体出口温度 t2= 冷流体定性温度 t= 冷流体质量流量 mc=

平均温差与温度修正系数Δtm的计算

1、当换热器冷热流体逆向流动时

较大端温差 较小端温差

Δt2= 70

℃

Δt1= 10

23.20097945

(5~30) 7.007680946 m/s

0.031 77.34445778 Pa

壳程压降核算

正方形斜转45度排列时

F=

0.4

折流挡板间距

h= 0.3

m

(5`15) 0.009121986 m/s

0.005789793 Pa

1.3kpa)

热容[kj/kg`℃]

2.1 14.7 3.065 1.12 20.8 1.13 1.12 4.1740

1.15~1.25 0.9280392

物料

H2O H2 CH4 N2 Ar CO2 CO 水

高变气在定性温度430℃时的物性数据(101.3kpa)

粘度 Pa`s 4.88E-06

导热系数[w/(m2· 密度 kg/m3 ℃)]

0.0085

4.08E-06 3.45E-08

0.0887 0.0001

0.0071

2.08

H2

3.68E-06

CH4

3.16E-08

0.0797 0.0001

14.5 3.25

N2

2.94E-06

Ar

4.81E-08

CO2

2.11E-07

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式中:T 1=98℃T 2=74℃Cp,h

=0.3J/(kg ℃)m h =100834kg/s

W

d=0.01905m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.0112λw =48W/(m .℃)

本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算

Q=KA Δt m

Q-热负荷,W

K-总传热系数,W/(m 2.℃)

热负荷Q的计算

热流体进口温度

冷流体进A-换热器传热面积,m 2

Δt m -进行换热的两流体之间的平均温度差,℃

其中总传热系数K的计算公式如下:

热流体质量流量冷流体质热负荷Q=20832000

热流体出口温度

冷流体出热流体比热

冷流体管外流体污垢热阻管内流体

换热管的外表传热面积与内表传热面积之比

换热管的外表

与换热器管内和管外的

平均传热面积之比总传热系数K的计算换热管外径

管壁管外流体传热膜系数

管内流体传管壁材料的导热系数

17.05W/(m 2.℃)

Δt 2=51℃Δt 1=47℃

0.922

Δt 2=71℃Δt 1=27℃

0.38

Δt m =49

Δt m =49

Δt m =48.97277702

Δt m =45.5089394

1、当换热器冷热流体逆向流动时

较大端温差

较小端温差Δt 1/Δt 2=总传热系数K=

3、确定平均温度差

(1)当Δt 1/Δt 2 <2 时且逆向流动时

(2)当Δt 1/Δt 2 <2 时且并向流动时

(3)当Δt 1/Δt 2 >2 时且逆向流动时

2、当换热器冷热流体并向流动时

较大端温差

较小端温差Δt 1/Δt 2=(4)当Δt 1/Δt 2 >2 时且并向流动时

4、确定温度修正系数

(1)对于单壳程、双管程或者2n管程的管壳式换热器

P=0.281690141

R=1.2

0.98

25462m 2

温度修正系数 F T =

换热面积A=5、根据P、R值查图,确定对应温度修正系数

物料摩尔比比热容t 1=27℃H2O 27.42.02H243.6114.2t 2=47℃CH40.253.72N215.51.12Cp,c =2100J/(kg ℃)Ar 0.2 1.2CO210.861.1m c =496kg/s CO 2.181.12混合气体7.075276δ=0.000211m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005569计算

定性温度在292℃流体进口温度

流体质量流量流体出口温度冷流体比热内流体污垢热阻的外表传热面积

与换热器管内和管外的

平均传热面积之比管壁厚度流体传热膜系数

的计算

292℃时的物性数据

粘度密度导热系数

0.0192

0.01420.08990.163

0.01810.7170.03

0.0282 1.2510.0228

0.0363 1.7820.0173

0.0272 1.9760.0137

0.0278 1.250.0226

0.0225。