8D报告2-13

8D报告的内容及使用说明

8D报告的内容及使用说明自查报告。

一、问题描述。

我们公司在生产过程中出现了产品质量问题,导致客户投诉和退货现象频发。

问题主要集中在产品外观缺陷和功能缺陷上,严重影响了产品的市场竞争力和客户满意度。

二、立即控制措施。

针对客户投诉和退货现象,我们立即采取了暂停生产、召回产品和重新检验等措施,确保不合格产品不会流入市场,最大程度地减少损失。

三、原因分析。

通过对质量问题的调查和分析,我们发现了问题的根本原因。

主要包括生产工艺不合理、设备故障、员工操作不当等方面的问题。

四、纠正措施。

针对问题的原因,我们制定了一系列的纠正措施。

包括对生产工艺进行优化、设备进行维护和改进、员工进行培训等方面的措施,以确保问题不再发生。

五、预防措施。

为了避免类似问题再次发生,我们还制定了一系列的预防措施。

主要包括建立质量管理体系、加强对生产过程的监控和检验、加强员工培训等方面的措施。

六、效果验证。

我们对纠正措施和预防措施进行了跟踪和验证,确保其有效性。

通过一段时间的观察和测试,问题得到了有效的解决,产品质量得到了明显的提升。

七、持续改进。

我们意识到质量管理是一个持续改进的过程,我们将继续加强对产品质量的管理和监控,不断改进生产工艺和技术,以确保产品质量的稳定和持续提升。

八、总结。

通过8D报告的内容及使用说明,我们有效地解决了产品质量问题,提升了客户满意度和市场竞争力。

我们将继续遵循8D报告的原则,不断改进和提升产品质量,为客户提供更优质的产品和服务。

以上为自查报告内容,希望能够得到领导的认可和支持,也欢迎各位对报告内容进行指导和建议。

8D改进报告资料

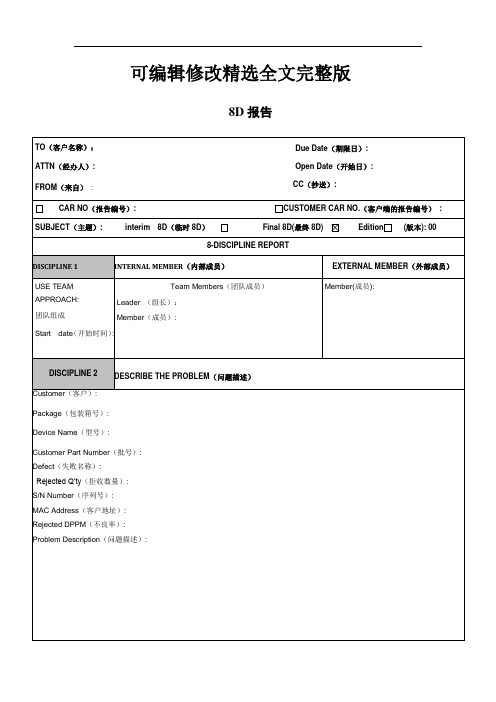

四.8D报告的编写

最后,消防队认为引起这起火灾的根本原因是 用电量严重超过电线的载荷量,电线超期限使 用是这次火灾地次要因素。根据消防队的建议, 该单位立即将这条电线更换为更大载荷量的电 线,并要求对线路的载荷量定期查看,发现载 荷量不足时及时更换,同时将该单位所有超期 限使用的电线全部更新。

通过上述例子可以看出,如果仅仅更换新的相 同载荷量的电线是根本不可能保证火灾不会再 次发生。

四.8D报告的编写

6.确认对策的有效性 1)临时对策的有效性 因为临时对策仅针对问题发生后所引起的后果,

所以临时对策实施后,收效很快,效果也很显 著。但不能因为它收效快、显著就把它当作救 命良药。临时对策通常只能实施一次,不能转 化为长期对策,在长期对策实施生效后,应尽 快废止。

四.8D报告的编写

记住:成立团队应尽量找与这个问题关系密切 的人,并且这些人掌握一定的知识技能,能独 立的处理问题和开展工作。

四.8D报告的编写

2.描述问题 问题描述得清楚与否,对问题能否得到

迅速解决影响很大,甚至能决定问题是 否能得到最终解决。因此,在描述问题 时应尽量将问题描述清楚,必要时要提 供佐证,如照片,图片,数据等。 描述问题时应注意:

这一部分主要是用来陈述对参加解决问题的团 队的评价。

从根本上来说,用8D方法解决问题的流程与传 统的问题解决流程基本上是一致的,但8D方法 更强调团队作用,而且形成了一种固定的模式, 使得操作起来更加容易方便,因此现在比较流 行。

三.用8D处理问题的流程

了解问题 成立团队

分析问题 寻找根本原因

8.恭贺团队 在确定问题已处理结案后,此时可以对

团队进行表彰或嘉奖,以调动团队成员 和其他人参与改善活动的积极性。可以 用公予一定 的奖励。

【2024版】8D报告

真因验证,最终结论: Formal report sent to customer(正式报告送给客户): Schedule(计划时间):

ATTACH ANALYSIS SUMMARY REPORT (是否有验证报告,若有添加附件)

Yes

DISCIPLINE 5

PERMANENT C/ACTION PLAN(长久对策)

RPN Before

After

Other(其他)

Yes

No

Rev No.:

DISCIPLINE 8

CONGRATULATE YOUR TEAM(团队祝贺)

Date Closed(结案日

期):

Reply From Customer Received: (从客户端是否收到答复)

Yes

No

CAR Closure (CAR关闭) ApproverSCIPLINE 7

PREVENT RECURRENCE(预防再发/标准化)

Plan (计划):

Resp责任人:

Plan计划:

P.A. plan Notification Date(日期):

Review Control Plan

Yes

No

(修正控制计划)

Process Flow Updated

Yes

No

(流程更改)

Similar Process

reviewed

Yes

No

(类似流程检讨)

Work Instructions

Updated(作业指导书更

Yes

No

改)

Review FMEA

Yes

No

(修正FMEA)

Rev No.:

质量8D报告模板案例

质量8D报告模板案例一、背景介绍随着市场竞争的加剧,产品质量成为企业生存和发展的关键因素。

为了提高产品质量,企业需要建立一套完善的品质管理体系,并对产品质量问题进行有效的分析和改进。

8D报告作为一种常用的品质问题分析工具,旨在帮助团队系统地识别问题、找出根本原因并制定解决方案。

本文将介绍一个质量8D报告模板案例,帮助您更好地理解和应用8D报告。

二、8D报告概述1. 建立团队:确定团队成员,明确各自职责,确保团队具备解决问题的能力。

2. 描述问题:详细描述问题的症状、影响范围、严重程度等,以便团队成员对问题有清晰的认识。

3. 临时措施:在找到根本原因之前,采取临时措施以减轻问题的影响。

4. 确定并验证根本原因:通过数据分析和团队讨论,找出问题的根本原因,并验证其准确性。

5. 选择并验证永久纠正措施:针对根本原因,制定并验证永久性的纠正措施。

6. 实施并验证永久纠正措施:执行永久性纠正措施,并验证其有效性。

8. 团队认可:确保团队成员对问题解决过程和结果表示认可。

三、质量8D报告模板案例1. 建立团队:项目组成员包括研发、生产、品质、采购等部门,明确各自职责。

2. 描述问题:某产品在客户使用过程中出现故障,导致客户投诉。

故障现象为产品无法启动,影响范围为多个批次。

3. 临时措施:对故障产品进行维修,确保客户正常使用。

4. 确定并验证根本原因:通过分析故障产品,发现故障原因为电源模块设计缺陷,导致电源无法正常供电。

5. 选择并验证永久纠正措施:对电源模块进行重新设计,确保电源正常供电。

6. 实施并验证永久纠正措施:对已生产的产品进行电源模块更换,并对新设计进行验证,确保问题得到解决。

7. 预防措施:加强电源模块设计审查,提高设计质量;对供应商进行筛选,确保零部件质量。

四、8D报告的执行流程1. 确定问题:当出现品质问题时,要明确问题的性质、影响范围和严重程度。

2. 组建团队:根据问题的性质,组建一个跨部门的团队,包括相关领域的专家。

PQE培训教材-8D报告

PQE培训教材-8D报告1. 什么是8D报告8D报告是一种问题解决方法,它可以帮助团队追溯和解决问题的根本原因,并制定有效的纠正和预防措施。

它是以8个步骤命名的,每个步骤都有具体的任务和工具,以确保问题得到彻底解决。

以下是8D报告的八个步骤:1.D1:建立问题解决团队2.D2:描述问题3.D3:立即暂时解决问题4.D4:根本原因分析5.D5:制定纠正措施6.D6:实施纠正措施7.D7:验证纠正措施8.D8:预防措施跟踪2. D1:建立问题解决团队在D1阶段,我们需要确定一个问题解决团队,这个团队由不同领域和专业的人员组成,以确保问题得到全面的解决。

团队应包括以下成员:•项目经理:负责整个问题解决过程的组织和协调。

•质量工程师:负责分析和解决质量问题。

•制造工程师:负责分析和解决制造过程中的问题。

•供应链代表:负责协调和解决供应商相关的问题。

•设计工程师:负责分析和解决设计问题。

•生产经理:负责分析和解决生产过程中的问题。

•客户代表:负责与客户沟通并解决与客户相关的问题。

建立问题解决团队后,团队成员需要明确各自的角色和职责,并制定一个工作计划,以确保问题得到及时解决。

3. D2:描述问题在D2阶段,团队成员需要准确地描述问题,并确保问题被充分理解。

问题描述应包括以下内容:•问题发生的具体时间和地点。

•问题的具体表现或症状。

•问题影响的范围。

•对问题的初步评估以及可能的原因。

描述问题时,团队成员应尽量客观和详细,以确保问题不会被误解或忽视。

4. D3:立即暂时解决问题在D3阶段,团队成员需要立即采取措施解决问题的紧急影响。

这些措施是暂时的,旨在缓解问题的影响,但不一定解决问题的根本原因。

暂时解决问题的措施可能包括以下内容:•停机或减少生产。

•调整生产工艺。

•加强质量检查。

•与供应商联系并请求紧急支持。

在采取暂时解决措施后,团队应监控问题,并确保措施的有效性。

5. D4:根本原因分析在D4阶段,团队成员需要进行根本原因分析,以确定问题的根本原因。

8D报告标准

8D报告标准1.概述本文档旨在提供关于8D报告的标准指南。

8D报告是一种用于解决问题和改进流程的工具,它采用了八个步骤的方法。

以下是这些步骤的详细说明。

2.8D报告步骤2.1 D1:建立团队在第一个阶段,需要成立一个多学科的团队来解决问题。

团队成员应包括来自不同背景和专业领域的人员,以确保涵盖各种知识和技能。

建立团队的目的是能够集思广益并共同努力解决问题。

2.2 D2:描述问题在第二个阶段,团队需要详细描述问题的性质和影响。

这包括问题的发生时间、地点、频率以及对产品质量和客户满意度的影响。

团队应通过数据分析和收集实际情况的证据来支持问题描述,以确保准确性和客观性。

2.3 D3:立即采取临时措施在第三个阶段,团队需要采取临时措施来解决问题并减少负面影响。

这些措施应是暂时性的,旨在稳定情况并防止进一步恶化。

如果可能,团队应制定具体的行动计划和时间表,并明确责任人。

2.4 D4:根本原因分析在第四个阶段,团队需要进行根本原因分析,以找出问题发生的根本原因。

各种问题分析工具和技术可以使用,如5个为什么、鱼骨图(Ishikawa图)和因果关系图。

团队应努力发现种种可能的原因,并进行验证和确认。

2.5 D5:制定纠正措施在第五个阶段,团队需要制定并实施纠正措施,以消除根本原因并防止问题再次发生。

这些措施应基于先前的根本原因分析,且具有可衡量的可行性和效果。

制定措施的过程应充分考虑团队成员的意见和建议。

2.6 D6:验证效果在第六个阶段,团队需要验证纠正措施的效果和改进是否成功。

这可以通过数据分析和实际情况的观察来实现。

团队应确保验证过程的可靠性和准确性,并将结果反馈给相关方。

2.7 D7:预防措施在第七个阶段,团队需要制定并实施预防措施,以防止类似问题的再次发生。

这些措施应基于之前的经验和教训,并具有长期的可持续性。

团队应努力提出可行且具有实际意义的预防措施。

2.8 D8:认可和表彰在第八个阶段,团队需要认可和表彰参与8D报告解决过程的个人和团队。

质量管理8D改进的详尽报告

案例:以下通过一件发生在我们身边的平 常小事,来说明8D报告(纠正/预防措施) 的写法。

事由:2010-09-18接收到日本电产投诉8

月30日进货检验的590000130C产品 出现毛刺不良,同时外包装箱破损。

24小时内的快速反应

必须要在24小时内对《8D改善对策报 告》中的1、2、3条进行回复。 同时要求横向展开,对于在途品、再 库品、制程品及类似产品横向展开。明确 批号、数量。

写8D报告的基本原则

8D方法步骤

a)2D问题描述阶段 必须说明所有客户反馈失效的相关信息,失效描述(外观不良,电性能 不良…),退回样品信息(品名,型号,数量,批号),失效发生的信 息(受入检查,整机测试,老化试验,0km,市场…)和具体的失效分 析结果。通过找到失效的真正问题点也是非常关键的,这个对今后的 数据分析和原因分析有很大的帮助。

b)3D遏制行动阶段 3D通常可以包含以下内容,实施有效的遏制行动来停止问题延续,防 止类似不良的产品继续产生并发给客户,可以通过额外/加严的控制 (e.g. 100% 全检),将异常信息传达给相关人员,提升其意识和注意, 对现有的库存和在线产品进行验证,是否有同样的问题,确认受影响 批的生产记录(过程监控的数据(抽样试验的数据,检验数据,测试 数据),合格率数据,过程中不良分类(是否和投诉有关联),前后 批次(通常需要3-5批)的合格率数据,不良分类,设备维修记录(异 常批没有维修记录,需确认之前一次和之后一次),品种更换记录等) --这些记录的整理非常关键,通过挖掘数据,可能会找到问题的规 律。3D中还有一个重要的步骤就是“初始的风险评估”,评估是否需 要召回或隔离,以此避免避免更多的可能存在失效产品被使用。

a)使用简单,正确的语言 简单,但是能够清晰的说明问题 b)符合逻辑性 一步一步的相互印证,没有前后矛盾的说法,也不要从8D里延伸出新的 问题出来。 c)目标读者 外行——在某个项目上没有接受过培训的,人员。 说白了就是让白痴也能看明白。 d)多一些“花花草草”的东西 多放一些图片,比如各种对策实施的证据,过程记录的证据,在线产品 验证的证据。 多采用一些工具,比如鱼骨图,排列图,FTA e)兼顾顾客的要求和公司的利益 了解顾客的心理,在一定程度上去迎合客户的需求,要给客户看出我们 很重视这个8D,并且花了很大的精力和财力才采取各项措施。对公司 明显做不到的改善措施/方法,就没有必要列出,但也可以利用客户来 推动内部的持续改善。

8d报告是什么意思

8d报告是什么意思第一篇:8D报告是什么?8D报告是一种管理工具,通常用于跟踪、分析和解决生产和质量问题。

它是美国汽车工业Action Group(AIAG)设定的一种严格的质量管理方法。

8D报告通常用于团队解决问题,利用团队的知识与技能,通过定义问题、分析根本原因、实施短期和长期修正、防止问题再次发生等步骤,解决问题并预防类似问题的再次出现。

8D报告的全称是“8 Discipline Report”,其中的“8 Discipline”代表了8个步骤,这些步骤是解决问题的关键步骤。

这8个步骤分别是:1. 建立问题管理小组;2. 定义问题;3. 制定临时措施;4. 分析根本原因;5. 制订长期解决方案;6. 实施措施;7. 验证效果;8. 预防再次发生。

每个步骤都有特定的目标和要求,以确保问题得到彻底解决,并防止再次出现。

8D报告通常用于工业制造领域,特别是在高产量、复杂产品的制造过程中。

然而,许多公司已经将8D报告及其工具用于解决其他问题,如流程改进、项目管理、售后服务等,以及作为全面质量管理体系的一部分。

总的来说,8D报告是一种有用的质量问题解决方法,是所有企业和组织应该学习和实践的重要管理工具。

第二篇:8D报告的优点有哪些?使用8D报告可以带来许多优点,以下是其中的一些:1. 提高质量:8D报告使用系统化和标准化的方法来解决问题,以确保问题得到根本解决。

它帮助企业识别问题的根本原因,并实施持续的改进措施,以减少质量问题。

2. 提高效率:使用8D报告,可以节省时间和资源。

每个步骤都有特定的任务和时间表,以保证问题能够迅速地解决。

这种方法可以使企业更快地恢复正常生产并提高效率。

3. 提高沟通:8D报告是一种团队合作的方法,强调了沟通和协作的重要性。

它鼓励不同部门和团队之间的合作与协作,以确保问题得以解决。

4. 改进长期解决方案:使用8D报告,企业可以发现并解决根本原因。

这些解决方案将由一个横跨不同部门和团队的小组制定,以确保符合公司整体目标。

8D报告模板_2

Y

N

D7-第七步骤: 防止再发。

8.跟踪措施

考慮事项

Yes/No

实施时间

实施部门

工序作业/检查指导书

Y

过程流程图

N

质量保证标准

N

控制计划 / 控制图

N

F.M.E.A. / A.M.D.E.C.

N

图纸

N

量规

N

其他 (調査, 防错)

N

二级供应商跟踪

N

水平展开 (其他产品/类似工艺)

Y

2010-3-16

生产管理部

类似零件

其他

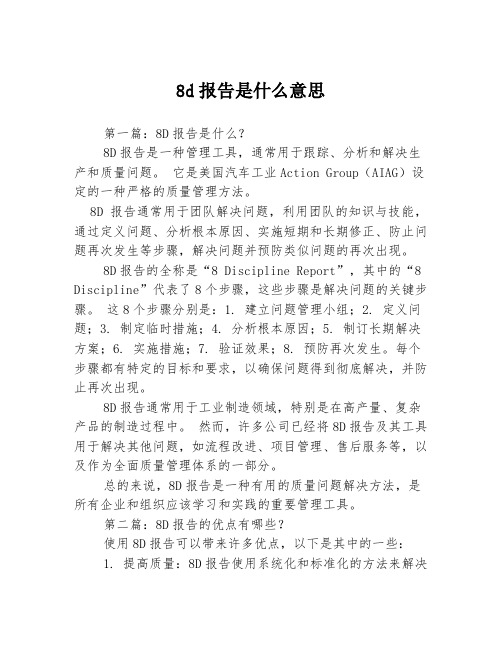

3.供应商内部流出原因(或汽车厂家处未识别出)的初步分析

不合格零件应当在何处被发现?

Y

在制造工序中

在制造后(如最终检验)

出货前/汽车厂家入库时

没有被发现的原因

对不良产生原因初步判断/流出原因的分析:

D3-第三步骤:执行临时对策

4.临时对策–立即的

组织相关人员针对此问题开现场分析会。

考虑事项

防止再发生对策报告书―8D

编号:

D1-第一步骤: 建立解决问题小组

组长:

组员:

D2-第二步骤: 描述问题

减振器在新车交验过程中损坏:弹簧弹出,减震器失效。

1 问题详情

受影响的数量(或追溯)

2. 向类似零件的展开

该问题在其他零件上发生过吗?

考慮事項

Y

N

备注/ 結果

其他车型零件

同一不良现象覆盖的所有车型。

处置

OK数

NG数

在制品

中间在库品(半成品)

仓库存品

服务备件

其他

高手教你做出漂亮的8D报告

高手教你做出漂亮的8D报告8D报告起源于美国福特汽车公司,是一种处理质量问题的方法,凡是福特公司的供应商遇到问题必须强制用这种方法解决。

应用8D报告工作法,能够发现真正肇因,并采取针对性措施加以消除,执行永久性矫正措施。

今天,小编就手把手教大家做出漂亮的8D报告。

后来因这方法处理质量问题效果显著,其他行业也开始应用起来。

今天,小编就手把手教大家做出漂亮的8D报告。

D1、成立小组8D的原名叫做团队导向问题解决步骤,即使一个人能力再强文笔再好,没有团队做支撑的8D报告都是失败的。

8D小组需要由具备产品及制程知识,能支配时间,且拥有职权及技能的人士组成,同时指定一名8D团队组长。

D2、问题描述8D报告的问题描述要具体、详尽,使用质量的5W2H就可以很好的描述问题。

5W是指when、who、where、what、why,即什么时间、客户是谁、地点是哪里、发生了什么事情、为什么会发生。

2h 是指how、how many,即问题的数量是多少,对客户产生了什么影响。

问题描述的清楚,才能便于问题的更好解决。

所以不能简简单单的一句话描述问题。

D3、应急措施8D报告为什么需要应急措施,通俗的说,就是现在着火了,应该怎么处理。

提出应急方案。

迅速帮客户处理问题,保证客户生产线不受影响而停线。

这过程需要多与客户沟通,及时反馈信息。

避免出了问题,还处处隐瞒,躲避责任的现象。

D4、根本原因分析查找真正的原因,只有找到真因,方可有效解决问题。

如果仅仅只是糊弄应付了事,则没有意义。

D5、纠正预防措施在生产前测试方案,并对方案进行评审以确定所选的校正措施能够解决客户问题,同时对其它过程不会有不良影响。

其关键要点有:重新审视小组成员资格;决策,选择最佳措施;重新评估临时措施,如必要重新选择;验证;管理层承诺执行永久纠正措施;控制计划。

D6、永久对策如何再发防止,如何防呆?如何从系统上避免不良不发生。

这里欢迎大家推出你们公司成功的防错方案,供大家学习。

8D报告、不符合项报告解析

找到造成问题的主要 原因后,拟出永久对 策,并且确认这样的 对策方法不会产生其 它副作用。

不符合项纠错防错的跟踪

执行最佳永久对策 并验证执行结果

纠正执行

预防措施

对类似的其它步骤,虽然尚未发生 问题,亦需作同步改善,防止再发, 若属系统类失效需列入FMEA 。若 预防措施涉及到制度或者程序的更 改,还要及时把相关的制度和程序 进行更新

8D报告 (不符合项报告)

编制:上海天阳钢管有限公司 企管部——体系管理

2010-9-11

8D报告简介

8D报告常用于汽车配件 制造企业中,由供应方 或加工方提供给客户 8D又称团队导向问题解决方法

最早是福特公司处理问题的一种方法

它提供了一套 符合逻辑的解 决问题的方法

☻有选择的保留重要文档 ☻流览小组工作,将心得形成文件 ☻了解小组对解决问题的集体力量,及对解决问题作出的贡献 ☻必要的物质、精神奖励。

不符合项报告的填写

1

不符合项判别 不符合类型分析

不符合程度分析

不符合项报告主要用 于体系内审、管理评 审和日常巡查的发现

2

不符合项的编制原则

3

不符合纠错防错的跟踪及验证

应具有所要求的能解决问题和实施纠正措施

的技术素质。小组必须有一个指导和小组长。 关键要点: 成员资格,具备工艺、产品的知识 目标: 分工 程序 :小组建设

8D报告内容简介

目的: 用量化的术语详细说明与该问题有关的

D2 问题 描述

内/外部顾客抱怨,如什么、地点、时间、程度、

频率等。 “什么东西出了什么问题” 方法:质量风险评定,FMEA分析 关键要点: 收集和组织所有有关数据以说明问题 问题说明是所描述问题的特别有用的数据的总结 审核现有数据,识别问题、确定范围 细分问题, 将复杂问题细分为单个问题 问题定义,找到和顾客所确认问题一致的说明, “什么东西出了什么问题”,而原因又未知 风险等级

什么是8D报告

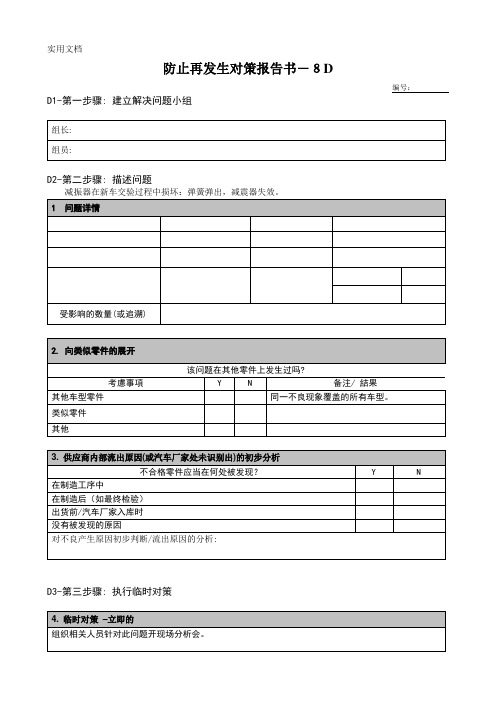

什么是“8D报告”?“8D”报告,也是一种品管的方法,分析问题的流程,是指“8个步骤”的意思。

Discipline 1:form the teamDiscipline 2:describe the problemDiscipline 3:contain the problemDiscipline 4:identify the root causeDiscipline 5:formulate and verify corrective actionsDiscipline 6:correct the problem and confirm the effectsDiscipline 7:prevent the problemDiscipline 8:congratulate the team8D最早是福特公司使用的很经典的分析手法。

1D:成立团队公司明确团队队长由第一副总亲自担任;质管部负责召集和组织团队的活动;团队成员由包含与问题密切相关的技术人员或管理人员、相关的质量工程师组成。

2D:描述问题为了容易找到问题症结所在防止问题再发生,应使用合理的思考及统计工具来详细地描述问题:发生了什么问题?发生地点?发生时间?问题的大小和广度?从这几方面收集关键资料。

3D:围堵行动为使外部或内部的客户都不受到该问题的影响,制定并执行临时性的围堵措施,直到已采取了永久性的改进。

要确保围堵行动可收到预期的效果。

4D:找根本原因就问题的描述和收集到的资料进行比较分析,分析有何差异和改变,识别可能的原因,测验每一个原因,以找出最可能的原因,予以证实。

5D:永久性纠正针对已确认的根本原因制订永久性的纠正措施,要确认该措施的执行不会造成其它任何不良影响。

6D:验证措施执行永久性的纠正措施,并监视其长期效果。

7D:预防再发生修正必要的系统,包括方针、运作方式、程序,以避免此问题及类似问题的再次发生。

必要时,要提出针对体系本身改善的建议。

8D报告范例

Responsible(负责人)

StandardiБайду номын сангаасation(标准化)

D8 Problem Close (问题关闭)

Responsible(负责人)

Prepared By/Date:

Approved By/Date:

备注:正常情况下,外协厂商请在3个工作日内完成,除非得到许可。 Remark:Normally,Please complete this report within 3 working days for local supplier,unless HT QE agreed。

Name(姓名)

Emergency Response Action(紧急应变行动)

D3 Emergency Response Action Effectiveness(有效性) (紧急应变行动)

Division(部门) Responsible(负责人) Responsible(负责人)

Escape cause investigation(流出原因分析)

Responsible(负责人)

Rootcause Analysis(产生原因分析) D4 Failure Analysis (失效分析)

Systemic cause Analysis(系统面原因分析)

Responsible(负责人) Responsible(负责人)

Corrective action(纠正行动)

D5 Corrective action

(纠正行动)

Responsible(负责人)

Preventive action(预防措施)

D6 Preventive action

(预防措施)

8D报告的内容及使用说明

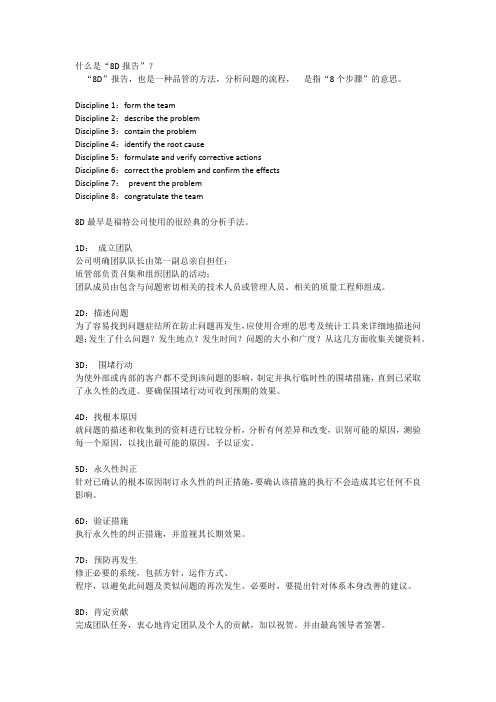

8D报告的内容及使用说明英文回答:The 8D Report is a structured problem-solving methodology used to investigate and resolve quality issues. It is often used in manufacturing and other industries to identify the root cause of problems and develop effective corrective actions.The 8D Report is divided into eight steps:1. D1: Establish the Problem Definition: Clearly define the problem, including its symptoms, impact, and any known details.2. D2: Establish the Problem Containment: Implement temporary measures to prevent the problem from recurring while the investigation is ongoing.3. D3: Root Cause Analysis: Identify the root cause ofthe problem using tools such as 5 Whys, Fishbone diagrams,or Failure Mode and Effects Analysis (FMEA).4. D4: Establish Corrective Actions: Develop permanent solutions to address the root cause of the problem.5. D5: Implement and Verify Corrective Actions: Implement the corrective actions and verify their effectiveness through testing or monitoring.6. D6: Prevent Recurrence: Identify and implementactions to prevent the problem from recurring in the future.7. D7: Team Recognition: Acknowledge the team's efforts and contributions to the problem-solving process.8. D8: Close Problem-Solving Process: Document the findings and recommendations of the 8D Report, and closethe problem-solving process.How to Use the 8D Report:1. Gather a Team: Form a team with the necessary expertise and knowledge to investigate and resolve the problem.2. Follow the 8D Steps: Work through the eight steps of the 8D Report in a structured manner, documenting your findings and recommendations at each step.3. Use Tools and Techniques: Utilize appropriate tools and techniques to facilitate the problem-solving process, such as 5 Whys, Fishbone diagrams, or FMEA.4. Involve Stakeholders: Engage stakeholders throughout the process to ensure their input and buy-in.5. Maintain Communication: Keep all stakeholders informed of the progress and findings of the 8D Report.6. Implement and Follow Up: Implement the corrective actions identified in the 8D Report and follow up to ensure their effectiveness and prevent recurrence.中文回答:8D 报告的内容及使用说明。

8D报告的评价标准

华阳通用电子有限公司.8D 报告的评价标准整理: SQA-Springsun 日期:2012年2月13日8D(Eight Disciplines of Problem Solving)是福特公司解决问题的8条基本准则。

是福特公司在20世纪90年代早期引进的技术方法来解决工厂和供应商的问题。

8D是解决问题的一种工具,通常是客户所抱怨的问题要求公司分析,并提出永久解决及改善的方法。

8D是由一个准备步骤和8个步骤组成。

这些步骤用来客观地确定、定义和解决问题,并防止相似问题的再次发生。

解决问题的8个步骤:问题发生成立8D 小组问题描述实施并验证临时性纠正措施确定和验证问题的根本原因选择和验证永久性纠正措施实施和确认永久性纠正措施防止问题再次发生/系统预防性建议表彰小组和个人的贡献D0D1(10分)D2(10分)D3(15分)D4(15分)D5(15分)D6(15分)D7(15分)D8 (5分)8D目标:解决问题,保证品质积累解决问题的经验。

8D准则:针对出现的问题,找出问题产生的根本原因,提出短期、中期、长期的对策,并采取相应的行动,彻底解决问题,杜绝或尽量减少问题重复出现。

8D好处:z可以通过建立小组训练内部合作能力z推进有效的问题解决和预防技术z改进整个质量和生产率z防止相同或类似问题的再发生z提高顾客满意度有效实施8D的质量工具:z控制计划(PC)z潜在失效模式及后果分析(FMEA)z生产件批准程序(PPAP)z统计过程控制(SPC)z试验计划(DOE)8D说明:1)选定了目标,一定要找出其根本原因,针对产生问题的原因,制订短期对策、中期对策、长期对策。

短期对策:是指生产现场怎么办?中期对策:是指即将要生产的怎么办?长期对策:是指如何将问题解决在发生之前?2)必须采取行动,有对策,执行是关键。

有了对策,必须是不折不扣地执行。

3)持之以恒,必须要坚持行动,解决问题必须要达到彻底清楚的目的。

绝不能因为解决了一半而导致问题周而复始,不时复出发生。

8D report

二、8D步骤

Discipline 5. 选定及确认长期改善行动效果(Formulate and Verify Corrective Actions):拟订改善计画、列出可能解决方案、选定与执行长期 对策、验证改善措施,清除 D4 发生的真正原因,通常以一个步骤一个步骤 的方式说明长期改善对策, 可以应用专案计画甘特图(Gantt Chart),并说 明品质手法的应用。

8D案例分析

D4(第四步)---根本原因分析: 1、早晨洗完脸时,接听家中突然打来的电话,然后忘记关水,造 成水淹小屋。 2、下水道出口太小,而且都采用网格式的盖子盖住。昨天洗菜洗 出来的小片烂蔬菜叶梗在网格上,致使下水道出水很慢,长时间积 累后,大量未及时排放出去的水把小屋淹了。

分析人:王五 审核:王五妻子

二、 8D步骤

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员 组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的 责任与角色。

Discipline 2. 描述问题(Describe the Problem):将问题尽可能量 化而清楚地表达,并能解决中长期的问题而不是只有眼前的问题。 Discipline 3. 实施及确认暂时性的对策(Contain the Problem): 对於解决 D2 之立即而短期行动,避免问题扩大或持续恶化,包含清 库存、缩短PM时间、加派人力等。 Discipline 4. 原因分析及验证真因(Identify the Root Cause): 发生 D2 问题的真正原因、说明分析方法、使用工具(品质工具)的应 用。

Discipline 6. 改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行 D5 後的结果与成效验证。

最新8D报告全解读

-At what time/ Which date for detecting the problem? -Since when? What frequency? What duration?

-where the problem has been detected? -Where the problem has been occurred? -In what location?, on what equipment?

What consequences for the: - Customer? - Next operation? - Next step? - Functionality? - Parts rejected? -…?

The problem occurs : - following which conditions? - Doing which operation? - Describe what is observed during occurrence, step by step

Quality

c

Supply disruption

c

Other ……

建立小组目的:配置解决问题的资源

8D报告全解读

D1-建D立1—小成组立工作团队

D1 - DEFINE THE TEAM

8D N° :

Pilot :

Team :

Opening date :

Safety Quality

Closing date :

8D报告全解读

D3-制定和实施临时措施

D3 - CONTAIN AND IMPLEMENT THE CURATIVE ACTIONS

N°

Responsible Lead time Done Result (Qty OK/NOK)

8D报告过程以及8D是指的什么讲解

8D具体是指什么?什么样的情况下需出8D报告?一般什么样的情况下需出8D报告?在某一制程由于某种原因影响到下一制程的正常运做时,需要对此种不良原因进行分析,一般我们称为FA,即失效分析。

8D是FA的一种。

它可以完整的描述及分析不良发生的原因。

并且给出临时对策及长期对策。

对特异性原因导致的问题需要回复8D。

以防止此类问题再次发生。

8D最早是福特公司使用的很经典的分析手法1D: 成立团队公司明确团队队长由第一副总亲自担任;质保部负责召集和组织团队的活动;团队成员由包含与问题密切相关的技术人员或管理人员、相关的质量工程师组成。

2D:描述问题为了容易找到问题症结所在防止问题再发生,应使用合理的思考及统计工具来详细地描述问题:发生了什么问题?发生地点?发生时间?问题的大小和广度?从这几方面收集关键资料。

3D: 围堵行动为使外部或内部的客户都不受到该问题的影响,制定并执行临时性的围堵措施,直到已采取了永久性的改进。

要确保围堵行动可收到预期的效果。

4D: 找根本原因就问题的描述和收集到的资料进行比较分析,分析有何差异和改变,识别可能的原因,测验每一个原因,以找出最可能的原因,予以证实。

5D: 永久性纠正针对已确认的根本原因制订永久性的纠正措施,要确认该措施的执行不会造成其它任何不良影响。

6D: 验证措施执行永久性的纠正措施,并监视其长期效果7D:预防再发生修正必要的系统,包括方针、运作方式、程序,以避免此问题及类似问题的再次发生。

必要时,要提出针对体系本身改善的建议。

8D: 肯定贡献完成团队任务,衷心地肯定团队及个人的贡献,并加以祝贺。

由最高领导者签署8D的流程D1-第一步骤: 建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

D2-第二步骤: 描述问题向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

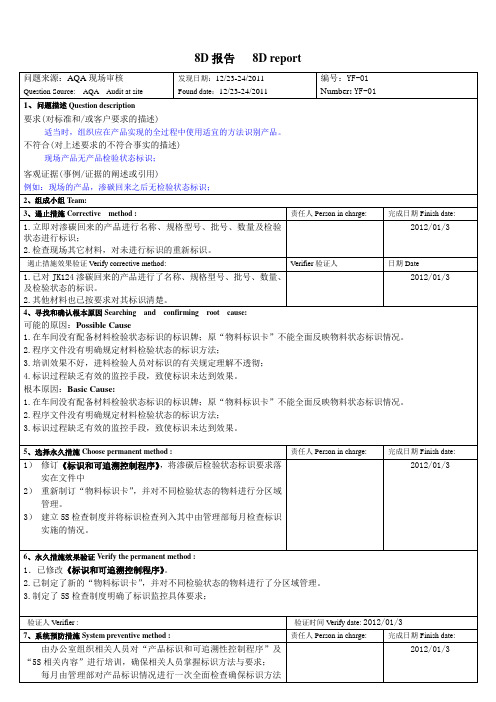

标识和可追溯控制 8D 报 告123

责任人Person in charge:

完成日期Finish date:

由办公室组织相关人员对“产品标识和可追溯性控制程序”及“5S相关内容”进行培训,确保相关人员掌握标识方法与要求;

每月由管理部对产品标识情况进行一次全面检查确保标识方法得到有效落实。

适当时,组织应在产品实现的全过程中使用适宜的方法识别产品。

不符合(对上述要求的不符合事实的描述)

现场产品无产品检验状态标识;

客观证据(事例/证据的阐述或引用)

例如:现场的产品,渗碳回来之后无检验状态标识;

2、组成小组Team:

3、遏止措施Corrective method :

责任人Person in charge:

8D报告8D report

问题来源:AQA现场审核

Question Source: AQA Audit at site

发现日期:12/23-24/2011

Found date:12/23-24/2011

编号:YF-01

Number:YF-01

1、问题描述Question description

要求(对标准和/或客户要求的描述)

2012/01/3

8、证据清单: OE list:

1.产品标识卡

2.现场物料标识照片

3.《标识和可追溯控制程序》更新文件

4.培训记录

5.管理部门本月对产品标识及5S情况检查的记录

完成日期Finish date:

1.立即对渗碳回来的产品进行名称、规格型号、批号、数量及检验状态进行标识;

2.检查现场其它材料,对未进行标识的重新标识。

2012/01/3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺部根据我司产品的现行制作和目前客户要求以及行业内的标准对产 李祖洪 品的制造流程进行清理,确保过程识别的完整性及有效性。

对各岗位人员的所需的技能进行明确并监控,不能满足时采措施达到。 郑鑫 6b. 横向交流 - 可能时在外协供应商处实施预防措施 任务描述: 指派给: №

2014.2.30 完成截至期:

8D报告

报告状态:

开启

P1/6 报告编号:

关闭

HY-

1.

问题描述 - 事实(如:发现地点、谁发现、何时发现), 参考及Байду номын сангаас件

2014年1月23日,我司客户赛特反映我司FLQ250风扇电机有灰尘,客户多次投诉,严重影响我司在客户处

2.

姓名:

团队名单

部门: 职务: 电话: 姓名: 部门: 职务: 电话:

3.

完成截至 2014.1.25 2014.2.10 2014.2.25

4

李康、罗开国、殷世 2014.2.25 德、郑鑫

6a.

№ 1 2 3 4

预防措施及水平展开 - 修改系统和程序以防止类似问题在别处的重复发生

指派给: 李康 殷世德 完成截至期: 2014.2.30 2014.2.30 2014.2.30

包装评价不到位未经多方论证,对产品的特性识别不到位,设计人员对顾客 产品质量要求的时效性了解没跟上,以致没有按顾客要求持续改进。

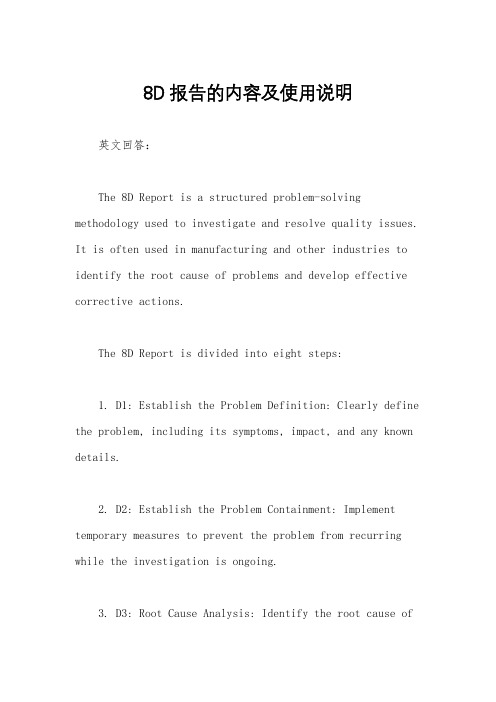

8D报告

报告状态: 6 7 8 9 10 11 12 13 14 15 16 17 18 19 料 料 料 料 法 法 法 法 法 环 环 测 测 测

开启

P2/6 报告编号:

达到结

不能满足要求的产品不 不能满足要求的产品不 不能满足要求的产品不

料 人 机

来料灰尘 意识不足 培训不 包装结构不合理 供应商加工 流水线皮带有灰 供应商不重 材料容易吸灰

没引起重

新产品开发包装评价不 到位

FLQ250 扇总成有 灰尘

加工中手套 有杂物吸附

终检抽查比 货车内有灰尘 出货未检 标准不明确 测 环

遏制措施 - 为立即隔离问题的影响而采取的临时措施

产品状态 顾客满意

任务描述: 指派给: 完成截至期: 派人对发出产品擦出灰尘,确保顾客上线不 发出产品 √ 赵明军 2014.1.25 再投诉。 库存成品 √ 对库存成品进行开箱返工。 殷世德 2014.1.25 在制品 不存在 × 供应商库存 供应商返工后发货。 √ 殷世德 2014.1.25 4. 根本原因分析 - 为什么问题会发生及逃脱系统的控制 4a.确定根本原因并按优先等级排序(人、机、料、法、环、测),0=没有影响,1=有影响

验证 - 明确验证措施的完成情况及有效性的方法 任务描述: № 1 2 3 8a. 关闭 - 最终关闭所有的措施

管理者代表签名: 8b. 向有关人员祝贺 - 感谢和/或嘉奖有功人员 关闭日期:

7.

指派给:

完成截至期:

达到结果:

电话:

E-Mail:

8D报告

报告状态:

开启

P3/6 报告编号:

关闭

HY-

关闭

HY-

来料灰尘 材料吸灰 供应商加工过程产生的灰尘 供应商不重视 加工过程中手套有杂物吸附于 产品上 进货无规定 出货检验没规定 搬挂架时手套脏 没识别为一个过程/工序来检 验 货车内有灰尘 操作现场灰尘大 出货未检出 标准不明确 终检抽查比例少

供应商没有意识到,我司对产品的清洁度没有明确要求 塑胶材料容易吸灰 供应商没有意识到,我司对产品的清洁度没有明确要求 供应商没有意识到,我司对产品的清洁度没有明确要求 操作工不知晓产品需要一个什么样的环境 不了解客户的要求,没引起重视 不了解客户的要求,没引起重视 搬运工不知产品需要一个什么样的环境 不了解客户的要求,没引起重视 货运人员不知晓产品需要一个什么样的环境 操作工不知晓产品需要一个什么样的环境 不了解客户的要求,没引起重视 不了解客户的要求,没引起重视 不了解客户的要求,没引起重视

经过上述分析,小组成员一致认为,造成本次质量问题的主要原因有:

1、顾客反馈的信息不重视,对顾客现阶段的接收标准不了解; 2、包装箱结构不合理,不能起到防尘作用; 3、产品制造和贮存、运输所需的环境未能达到要求; 4、员工对产品异常性的敏感度意识不强。 5. 纠正措施 - 消除问题根本原因 任务描述: 指派给: 主要原因 技术、质量部相关人员到客户处了解客户现行接收的标准,将客户的接 收标准传递至供应商及公司内部加以执行,并在进货检验、出货检验处 殷世德 1 明确检验标准建立极限标样加以控制。 根据顾客要求和产品特性对产品包装进行改进并评价。 李康 2 3 按《设施、设备控制程序》和《工模夹具控制程序》及《现场6S作业指 罗开国 导书》规定的频次进行维护保养和清洁,确保产品所需的环境。 质量部、技术部、生产部、综合管理部对该产品从供应商原材料到成品 送往客户这整个过程中的操作注意事项进行整理并对整个过程中的操作 人员进行培训,确保操作工明白什么是产品质量异常。 任务描述: 对我司批量供货的产品包装组织人员进行评审必要时重新进行评价。 编制出货检验作业指导书,确保出货前的检查有明确规定。

操作现场灰尘大

出货检验没规定

进货无规定

搬运挂架手套

法

没识为一个过程/工序

原因/种类 NO 1 2 3 4 5 人 人 人 机 机

描述: 可能存在的原因确认 存在的问题 意识不足 培训不到位 没引起重视 流水线皮带有灰 包装结构不合理 原因确认描述

工人没有意识到产品的清洁度对于顾客感受的影响,操作中没有引起足够重 视和关注,是造成本次质量问题的关键原因之一。 对岗位人员需要的培训内容没明确。 认为顾客反馈属故意刁难我司,相关管理人服务意识淡薄本位主意严重。 不知道产品环境的需求

确要求

确要求 确要求

境

完成截至期:

1.25

2.10

2.25

2.25

截至期: 2.30

2.30 2.30

2.30

截至期:

结果:

P6/6 HY-QR-2-13

P4/6 HY-QR-2-13

响我司在客户处的声誉.

电话:

达到结果:

满意

满足要求的产品不流入客户 满足要求的产品不流入客户 满足要求的产品不流入客户

FLQ250风 扇总成有 灰尘

等级

0~3

影响程度 1 1 1 1 1

没有引起足够重 一。

本位主意严重。

设计人员对顾客 求持续改进。

P5/6 HY-QR-2-13 1 1 1 1 1 1 1 1 1 1 1 1 1 1