数控铣床电主轴系统的设计

数控铣床主轴设计

目录第1章、绪论 ................................................ 错误!未定义书签。

1.1金属切削机床在国民经济中的地位........................... 错误!未定义书签。

1.2本课题研究目的........................................... 错误!未定义书签。

第2章、卧室升降台铣床主轴箱的设计 ................ 错误!未定义书签。

2.1原始数据与技术条件....................................... 错误!未定义书签。

2.2机床主传动系统运动设计................................... 错误!未定义书签。

2.3传动零件的初步计算....................................... 错误!未定义书签。

第三章、结构设计及说明............................ 错误!未定义书签。

3.1结构设计的内容、技术要求和方案........................... 错误!未定义书签。

3.2展开图及其布置........................................... 错误!未定义书签。

3.3轴(输入轴)的设计....................................... 错误!未定义书签。

3.4齿轮块设计............................................... 错误!未定义书签。

3.5传动轴的设计............................................. 错误!未定义书签。

3.6主轴组件设计............................................. 错误!未定义书签。

数控铣床电主轴系统的设计开题报告

本科毕业设计开题报告题目数控铣床电主轴系统的设计学生姓名葛晓云学号 ********* 所在院(系) 机械工程学院专业班级测控055 班指导教师陈纯2009年4月3日了 60000r/min ,功率 5kW ;瑞士STEP -TEC公司的数控铣床用电主轴的最高转速为42000r/min,功率 1 3kW。

(3)向低速、大扭矩方向发展在要求电主轴能够实现较高转速的同时 ,低速段要求尽可能大的输出扭矩 ,以满足能在同一台机床上进行低速重切削和高速精加工的要求。

如德国GMN公司、意大利GAMFIOR公司和瑞士STEP -TEC公司等制造商生产的加工中心用电主轴 ,其低速段的输出扭矩可以达到 200N·m以上 ,最高工作转速达到 75000r/min。

( 4 )向高精度、高刚度方向发展精密数控机床需要主轴有高的回转精度、高的刚度 ,因此 ,要求电主轴采用精度高、内径尽可能大、高速性能好的轴承和先进的润滑技术 ,如陶瓷球混合轴承、电磁轴承以及油气润滑方法等。

( 5 )向精确定向 (准停 )方向发展加工中心等数控机床由于自动换刀、刚性攻丝及精确传动的需要 ,要求电主轴能够实现切向准停功能。

如德国INDRMAT的主轴电机能够实现的准停精度为 ( 1400000 )r,即 0.001°。

( 6)向快速起、停方向发展为了缩短辅助时间 ,提高效率 ,要求数控机床电主轴的起、停时间越短越好 ,因此需要很高的起、停加速度。

目前 ,国外电主轴的加、减速度已达到 1g以上 ,全速起、停时间在 1s以下。

( 7)向超高速方向发展对于某些特殊零件的加工和特殊行业 ,要求切削工具的转速越高越好 ,如微型轴承的小孔磨削加工、油泵油嘴的小孔和超小孔的磨削加工、印制电路板 (PCB)行业的小孔 (0.2~ 6mm)及超小孔 (0.2mm以下 )的钻削加工等 ,所用电主轴的转速已经达到150000r/min以上。

2 。

浅析数控铣床的主轴结构设计

浅析数控铣床的主轴结构设计摘要自从我国改革开放之后,我国的工业领域发展就十分迅速,工业化水平不断提高,促进了国民经济的迅速发展,尤其是近几年自动化技术在工业领域中的普遍应用,极大提高了工业生产的质量和效率,其中各种工业生产设备的应用,极大的便利了工业生产活动,数控铣床作为工业生产中的常见设备,在工业生产中的高速度,高精度以及高效率等优势,使其在工业领域中发挥的作用越来越大。

在数控铣床结构中,主轴结构无疑是十分关键的,直接影响着数控铣床的应用,所以本文就针对数控铣床的主轴结构设计进行分析,促进数控铣床在工业领域中的应用。

关键词数控铣床;主轴;结构设计在我国的工业生产领域中,数控铣床作为高速切削技术的主要应用设备,在我国应用十分广泛,有效提高了切削工作的效率和质量,提高了工业生产中的产品加工精度,在高速切削的过程中主轴是极为核心的部件,主轴的结构和质量会直接影响工业生产的质量和效率,所以在现代数控铣床的应用过程中,需要加强对主轴结构的设计,提高主轴的质量,从而促进数控铣床的广泛应用。

1 數控铣床主轴结构特点主轴是数控铣床结构中最为关键和核心的部件,其主要作用是带动刀具高速旋转,从而实现高速切削,完成加工任务,而在切削工作中,主轴的作用也就具体表现为切削力的承受和为机床提供驱动力。

由于主轴在数控铣床的工作中发挥着重要的作用,承受了巨大的压力,所以数控铣床的工作过程中,主轴想要实现高速旋转,保证加工的质量和效率就必须对自身的结构进行优化,保证自身的可靠性,也就是说,需要有良好的静动态特性。

数控铣床的主轴具有一定的结构特点,主要包括:(1)主轴的中心为空心,在其中会装弹簧等装置来固定和使用铣刀,方便铣刀的使用;(2)在主轴的前端会设置一个7:24比例的锥形空洞,在断面上会设置用于将主轴转矩数据传输给铣刀的主轴转矩检测装置;(3)在主轴的后部会设置用于铣刀放松的液压缸,在日常为铣刀进行保护;(4)主轴的运转主要依靠齿轮进行,用齿轮进行变速传动;2 数控铣床主轴结构的设计优化2.1 进行设计控制在数控铣床的主轴结构设计优化中,想要保证主轴结构的稳定性和可靠性就需要在设计阶段,就对设计工作进行严格的控制,对数控铣床的主轴进行优化设计,在初始阶段,就做好一系列的检测,检测好主轴的功能性和可靠性,尽量减少误差,这样能够在一定程度上促进主轴结构应用的可靠性和质量。

电主轴设计的一些要点

电主轴设计的一些要点电主轴是工业生产中常见的一种装置,用于驱动工具进行旋转,广泛应用于机床、数控机床、木工机械、切割、打磨和加工中心等领域。

电主轴设计要考虑多个方面的因素,下面将详细介绍一些电主轴设计的要点。

首先,设计电主轴时需要根据具体工艺要求确定最大转速。

最大转速决定了工具的加工速度和加工质量。

根据工具直径和材料性质,可以计算出所需的最大转速。

其次,电主轴设计要考虑工作时产生的热量。

电主轴在高速运转过程中会产生大量的热量,如果不能有效散热,会导致电主轴温度升高,进而影响工具的使用寿命和样品质量。

因此,设计中应考虑适当的散热装置,如风扇和散热器,以保持电主轴的温度在合理范围内。

第三,电主轴的振动问题需要被重视。

高速运转时产生的振动会影响加工质量和工具的寿命。

为了减小振动,可以采用精确平衡和减震装置来提高电主轴的稳定性。

此外,可以采用颈缩小、减小惯性和增加刚度等措施来减小振动。

第四,选择合适的电机和轴承也是电主轴设计中的重要要点。

电机的功率和转矩必须满足工件需要的加工力矩,并能够提供所需的最大转速。

轴承的选择要考虑到负荷、转速和寿命等因素,以确保电主轴的正常运行。

第五,电主轴的刚性也是设计中需要考虑的重要因素。

刚性直接影响加工精度和稳定性。

为了提高刚性,应使用高强度材料,增加结构的强度和刚性,并采用适当的支撑结构。

第六,安全性是电主轴设计的重要考虑因素之一、应根据安全标准和规范设计相关保护装置,如限位开关、紧急停机按钮和防护罩等。

第七,电主轴的维护和保养也需要考虑在设计中。

电主轴使用一段时间后需要定期维护和保养,以延长使用寿命和保证性能稳定性。

设计时应考虑易维修和拆卸的结构,以便更好地进行维修和保养。

此外,电主轴还需要考虑重量、大小、制造成本等因素。

设计时应根据具体的应用场景和要求进行综合考虑。

综上所述,电主轴设计需要考虑转速、散热、振动、电机和轴承、刚性、安全性、维护和保养等方面的因素。

只有综合考虑这些要点,才能设计出性能优良、稳定可靠、安全高效的电主轴。

数控铣床电主轴的设计

毕业设计(论文)题目数控铣床电主轴的设计CNC milling machine spindle design姓名学号专业班级指导教师分院日期摘要本文阐述了车床电主轴的发展历史、现状以及趋势,并介绍了电主轴的工作原理及关键技术。

然后,确定了合理的电主轴总体结构,分别对电主轴的电机、编码器、转子、定子和冷却系统等各零部件进行了设计,设计了装配图、零件图与设计说明书等。

最后,对电主轴的旋转轴和轴承进行了详细的分析和校核,计算表明,该电主轴设计符合要求。

关键词:铣床;电主轴;主轴;轴承AbstractThis paper describes the history, status and trends of lathe electrical spindle development, and also introduce the working principle and key technology of electrical spindle. Then, the reasonable structure of the electrical spindle is determined. The structure of main components is designed, such as axis, encoders, rotor, stator and cooling systems. The assembly drawings, part drawings and design specifications and other design documents is generated. Finally, the detailed analysis and verification of the axis and bearing are made. The calculation result shows that the design of electrical spindle meets the requirements.Key words:Milling machine;electrical spindle;spindle;bearing目录摘要 (I)Abstract........................................................... I I 第 1 章绪论.. (1)1.1 选题的目的和意义 (1)1.2 数控铣床电主轴的国内外的研究现状和发展趋势 (1)1.2.1 数控铣床电主轴的国内外的研究现状 (1)1.2.2数控铣床电主轴的国内外的发展趋势 (2)1.3 本课题主要研究内容 (4)1.4 铣床电主轴的工作原理 (4)1.5 数控铣床电主轴的特征 (4)第 2 章铣床电主轴结构设计 (6)2.1 电主轴结构图 (6)2.2电器伺服控制器的选择 (6)2.3 转子和定子的设计 (7)2.4 轴承的选择 (10)2.4.1轴承的选择 (10)2.4.2轴承材料的选择 (11)2.5 冷却系统的设计 (12)2.5.1 热源的主要构成 (13)2.5.2 冷却系统的冷却路线 (13)2.5.3 主轴传动的热平衡计算 (14)2.6 主轴的主要结构参数 (15)2.6.1 主轴前端悬伸量的确定 (16)2.6.2 主轴主支承间的跨距L的确定 (16)2.6.3 主轴的构造 (16)2.6.4 主轴的材料和热处理 (16)2.6.5 主轴所受外力的计算 (16)第 3 章轴的校核 (21)3.1 轴的强度校核计算 (21)3.2 轴的刚度校核计算 (24)第 4 章轴承的校核 (26)4.1 角接触球轴承的校核 (26)4.2 深沟球轴承的校核 (28)总结 (30)参考文献 (31)附录 (32)致谢 (33)第 1 章绪论1.1 选题的目的和意义我国数控机床的发展历程充分证明,数控机床电主轴发展的滞后,始终是制约我国数控机床发展的瓶颈问题之一。

数控铣床主轴变速系统的研究与设计(含图纸+ppt)

数控铣床主轴变速系统的研究与设计(开题报告)一、本课题的研究目的和意义:当今世界,工业发达国家对机床工业高度重视,竞相发展机电一体化、高精、高效、高自动化先进机床,以加速工业和国民经济的发展。

长期以来,欧、美、亚在国际市场上相互展开激烈竞争,已形成一条无形战线,特别是随着微电子、计算机技术的进步,数控机床在20世纪80年代以后加速发展,各方用户提出更多需求,四大国际机床展早已成为各国机床制造商竞相展示先进技术、争夺用户、扩大市场的焦点。

中国加入WTO后,正式参与世界市场激烈竞争,今后如何加强机床工业实力、加速数控机床产业发展,实是紧迫而又艰巨的任务。

随着世界科技进步和机床工业的发展,数控机床作为机床工业的主流产品,已成为实现装备制造业现代化的关键设备,是国防军工装备发展的战略物资。

数控机床的拥有量及其性能水平的高低,是衡量一个国家综合实力的重要标志。

加快发展数控机床产业也是我国装备制造业发展的现实要求。

根据中国机床工具工业协会组织用户调查表明,航天航空、国防军工制造业需要大型、高速、精密、多轴、高效数控机床;汽车、摩托车、家电制造业需求高效、高可靠性、高自动化的数控机床和成套柔性生产线.二、文献综述(国内外研究情况及其发展):数控技术是制造业实现自动化,柔性化,集成化生产的基础,现代的CAD/CAM、FMS、CIMS等,都是建立在数控技术之上,离开了数控技术,先进制造技术就成了无本之木。

同时,数控技术关系到国家战略地位,是体现国家综合国力水平的重要基础性产业,其水平高低是衡量一个国家制造业现代化程度的核心标志,实现加工机床及生产过程数控化,已经成为当今制造业的发展方向。

1、国外数控机床发展状态:国外数控铣床的生产厂家主要集中在德国、美国和日本。

从机械结构上看,其发展经历了十字架型(轻型)、门型(小型)、龙门型(大型)3个阶段,相应的型号种类繁多。

能够代表数控铣床技术最高水平的厂家主要集中在德国,目前,国外已有厂家在龙门式切割机上安装一个专用切割机械手,开发出五轴控制系统的龙门式专用切割工具,该系统可以在空间切割出各种轨迹,利用特殊的跟踪探头,在切割过程中控制切割运行轨迹。

数控机床电主轴结构设计设计

本科毕业设计论文题目数控机床电主轴结构设计系别机械工程系专业机械设计制造及其自动化班级机械002班学号10040103 学生姓名冀璐指导老师王恪典2014年6月摘要数控加工技术将高柔性,高精度,高速加工技术融为一体,可以解决机械产品制造中的诸多难题,如获得特殊的加工精度和表面质量。

因此,高速数控机床是装备制造业的技术基础和发展方向之一,是装备制造业的战略性产业,其技术水平的高低和拥有量的多少也是衡量一个国家制造业水平高低的标志。

高速加工技术的迅猛发展和高速数控机床需求量的快速增长,而超高速电主轴是实现高速数控加工技术的重要部件,因此对高速电主轴技术提出了新的要求和挑战。

作为高速数控机床的核心部件,电主轴是高速主轴中的一种理想结构,电主轴是一种智能型功能部件,不但转速高,功率大,还具有控制主轴温升与振动等机床运行参数的功能,因此是承载高速切削技术的主体之一,其性能的好坏在很大程度上决定了整台机床的加工精度和生产效率。

本文以额定转速20000r/min,功率4kw,为设计要求进行相应的结构设计,设计内容包括:(1)电主轴的主轴尺寸设计,根据额定转速20000r/min,功率4kw和基本的机械设计知识。

确定最小轴向尺寸,同时根据相应的计算确定最长外伸端。

并以此确定主轴的整体尺寸。

(2)轴承的选择与冷却系统的设计,轴承的选用混合陶瓷球轴承,其具有高速,高刚度,大功率,长寿命的特点。

冷却系统采用外置水冷。

(3)电主轴壳体尺寸的设计,根据上面的设计完成壳体的相应设计,并使西安交通大学城市学院本科生毕业设计(论文)其满足壳体设计的相应要求。

特别是尺寸精度的要求比较高,壳体的尺寸精度直接影响主轴的综合精度。

关键词:电主轴,主轴,轴承,冷却系统,壳体精选资料ABSTRACTThe highly flexible CNC machining technology,high-precision,high-speed machining technology integration can solve mechanical products in the manufacture of many problems,such as access to special machining accuracy and surface quality. Thus , high-speed CNC machine tools is one of the technology infrastructure and the development direction of the equipment manufacturing industry,equipment manufacturing industry is a strategic industry,the technology and the level of ownership is also a measure of how much the level of a country's manufacturing signs. The rapid development of fast-growing and high -speed machining technology CNC machine tools西安交通大学城市学院本科生毕业设计(论文)demand,while the ultra high-speed spindle is an important component to achieve high-speed CNC machining technology,so the high-speed spindle technology raised new demands and challenges. As a core component of the high-speed CNC machine tools,spindle structure is an ideal high-speed spindle , the spindle is an intelligent features,not only high speed, high power, but also has control of the spindle vibration,temperature and operating parameters of the machine function,and therefore one of the main bearing high-speed cutting technology, its performance largely determines the machining accuracy and efficiency of the whole machine . In this paper, the rated speed 20000r/min, power 4kw, corresponding to thedesign requirements for structural design , design elements include :(1)Spindle spindle size of the design,according to the rated speed 20000r/min, power 4kw and basic knowledge of mechanical design . Determine the minimum axial dimension , while identifying the longest extended end according to the corresponding period. And thus determine the overall size of the spindle.(2)Selection and design of the cooling system of the bearing , the selection of hybrid ceramic bearing ball bearing , which has the characteristics of high-speed, high stiffness , high power, long life . Cooling system uses an external water cooling.精选资料(3)Spindle housing size design, according to the above design is completed the appropriate design of the housing and make housing designed to meet the corresponding requirements . Especially the dimensional accuracy requirements are relatively high, the dimensional accuracy of the housing directly affects the integrated precision spindle .KEY WORDS:Electric Spindle,Bearing spindle,Cooling system ,Housing select西安交通大学城市学院本科生毕业设计(论文)目录摘要............................................................................................................... I ABSTRACT ..................................................................................................... III 1 绪论.. (1)1.1 论文的研究背景及意义 (1)1.1.1 论文研究的背景 (1)1.1.2 论文研究的意义 (1)1.2 国内外研究现状 (2)1.2.1 国内研究现状 (2)1.2.2 国外研究现状 (4)精选资料1.3 国内外数控机床电主轴的未来的发展趋势 (5)1.3.1电机的研发 (5)1.3.2轴承的研发 (6)1.4 本论文研究的目的和内容 (8)2 电机驱动形式、控制方式 (9)2.1电主轴的结构图 (9)2.2 电主轴结构设计要求 (10)2.2.1 设计要求; (10)2.3 引言: (10)2.4 电机的控制形式: (11)2.4.1 普通变频驱动和控制 (11)2.4.2 矢量控制驱动器的驱动和控制 (12)2.5 电主轴控制形式和驱动形式的选择 (13)3 主要零部件的设计 (14)3.1 轴承的选择 (14)3.1.1 引言 (14)3.1.2 主轴最小截面的估算: (15)3.1.3 轴承选择: (15)3.1.4 轴承参数的确定: (15)3.1.5 轴承的润滑方式: (16)3.1.6 轴承的排列方式: (16)3.1.7 轴承预载荷的确定: (17)西安交通大学城市学院本科生毕业设计(论文)3.2 电主轴主轴的设计 (17)3.2.1 引言 (17)3.2.2 主轴的外伸端及跨距的计算: (17)3.2.3 主轴的径向尺寸: (20)3.2.4 主轴的校核: (20)3.3 转子和定子的设计 (22)3.3.1 引言 (22)3.3.2 动态过盈和静态过盈计算 (22)3.3.3 转子与定子配合的选择 (24)3.3.4 定子与转子配合公差的校核 (24)3.4 轴承寿命的估算 (24)3.4.1 引言 (24)3.4.2 轴承寿命的分析: (24)3.4.3 轴承寿命计算公式 (25)3.4.4 角接触球轴承滚珠的偏心率的计算 (25)3.4.6 陶瓷球的离心力的计算: (26)L的计算: (27)3.4.7103.4.8 R的计算如下所示: (27)L的计算 (28)3.4.9 轴承4 辅助系统的设计 (31)4.1 冷却系统的设计 (31)4.1.1 引言: (31)精选资料4.1.2 电主轴发热分析: (31)4.1.3 机械损失: (32)4.1.4 电损耗: (32)4.1.5 磁损耗: (33)4.1.6 陶瓷球轴承的发热计算: (34)4.2 冷却液流量的及冷却油管直径的确定 (35)4.2.1 引言 (35)4.2.2 冷却液流量的确定: (35)4.2.3 管道的尺寸确定 (36)4.3 润滑系统的选择: (37)4.4 电主轴轴壳的尺寸 (37)4.4.1 引言: (37)4.4.2 轴壳的尺寸 (37)5 结论与展望 (38)致谢 (41)参考文献 (44)可修改编辑1 绪论11 绪论1 绪论1.1 论文的研究背景及意义1.1.1 论文研究的背景随着社会生产和科学技术的迅速发展,机械产品日趋精密复杂,且要求频繁改型,特别是在宇航,造船,军事等领域所需的机械零件,精度要求高,形状复杂,批量小。

数控铣床的主轴箱结构设计

毕业设计(论文)题目数控铣床的主轴箱结构设计系别专业班级学生姓名学号指导教师定稿日期河南质量工程职业学院毕业设计(论文)任务书摘要数字控制是近代发展起来的一种自动化控制技术是用数字化信号对机床运动极其加工过程进行控制的一种方法,随着科学技术的迅猛发展,数控机床已经是一个国家机械工业水平的重要标准。

数控机床是装有程序控制系统的机床。

该系统能够逻辑地处理具有使用号码,或其他符号编码指令规定的程序。

数控机床是以数控技术为代表的新技术对传统制造产业的渗透形成的机电一体化产品,起技术范围覆盖很多领域:(1)机械制造技术(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感技术;(6)软件技术等。

计算机对传统机械业的渗透,完全改变了制造业。

制造业不但成为工业化的象征,而且由于信息技术的渗透,使制造业犹如朝阳产业,具有广阔的发展天地。

数控机床就是将加工过程所需的各种步骤以及刀具与工件之间的相对位移量都是用数字化的代码来表示。

通过控制介质数字信息送入专用区域通用的计算机。

计算机对输入的信息进行处理,发出各种指令来控制机床的伺服系统或其他执行元件,使机床自动加工出所需要的工件。

关键词:机械设计;主轴;数控系统。

AbstractHave already measured a national machine the important of level manufacture industry the making along with the bad of fast and fierce development, few machine of science technique.The numerical control engine bed is the numerical control system as representative’s new technology the tradition machine manufacture industry some companies also have own mailing, It’s technical scope duplicate Ge domain (1) machine manufacture technology;(2) information processing, processing, transmission technology; (3) automatic control technology ;(4) the serve actuates the computer to the tradition machine manufacture industry .(5)The manufacturing industry. (6)The manufacturing industry . The manufacturing industry is not only become the industrialization the symbol, moreover as a result of the information technology seepage.Cause the manufacturing industry just like the sunrise industry to the have the broad development world.At the same time, in order to satisfy the modern industry the multiversity the small batch auto-mobile production, the urgent need nimble, is general, can adapt to the product, change numerical control engine numerical control engine bed is between each kind of operation and the stop as well as the cutting tool and the work piece relative, displacement quantity, which needs the processing of all uses digitized the code to indicate that sends in through the control medium the numerical information special-purpose or the general computer.The computer carried on to the input information processing and the engine bed the system of other functional elements, cause work-piece, which the engine bed automatically processes needs.Key Ward:mechanical design; CNC milling; spindle; CNC system。

加工中心用电主轴结构设计及其仿真分析

加工中心用电主轴结构设计及其仿真分析一、综述随着科技的不断发展,加工中心在制造业中的地位越来越重要。

加工中心作为一种高效、高精度、高自动化的加工设备,已经成为现代制造业的重要支柱。

然而加工中心在使用过程中,电主轴作为其核心部件,其结构设计和性能对加工中心的整体性能具有重要影响。

因此对加工中心用电主轴的结构设计及其仿真分析进行研究,对于提高加工中心的性能和降低生产成本具有重要意义。

电主轴是一种将交流电源转换为高速旋转并带传动功能的电动机。

它具有结构简单、重量轻、惯性小、响应速度快等优点,广泛应用于数控机床、加工中心等机械设备中。

电主轴的结构设计主要包括电机、减速器、轴承、冷却系统等部分。

其中电机是电主轴的核心部件,其性能直接影响到整个电主轴的性能;减速器用于降低电机转速,提高扭矩;轴承用于支撑转子并实现转动;冷却系统用于降低电机温度,保证电主轴的正常运行。

为了提高加工中心的性能,需要对电主轴的结构进行优化设计。

首先应选择合适的电机类型和参数,以满足加工中心的工作要求。

其次应合理选择减速器类型和参数,以保证电主轴具有较高的转速和扭矩输出。

此外还应考虑轴承的选择和配置,以确保电主轴具有较低的噪声和振动。

冷却系统的设计也至关重要,应根据加工中心的工作环境和工艺要求,选择合适的冷却方式和参数。

为了验证电主轴结构设计的合理性和性能,可以采用仿真分析方法对其进行评估。

通过建立数学模型,对电主轴的结构参数进行优化设计,并利用仿真软件对其进行模拟分析。

仿真分析可以帮助我们了解电主轴在不同工况下的性能表现,为实际应用提供依据。

同时仿真分析还可以发现结构设计中的潜在问题,为改进设计提供参考。

加工中心用电主轴结构设计及其仿真分析是一项重要的研究工作。

通过对电主轴结构的设计优化和仿真分析,可以提高加工中心的性能,降低生产成本,为现代制造业的发展做出贡献。

1.1 研究背景和意义随着现代制造业的飞速发展,加工中心在工业生产中扮演着越来越重要的角色。

数控铣床电主轴系统设计说明书

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (6)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (8)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (9)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (11)2.4电主轴对高速加工技术及现代数控机床发展的意义 (12)2.5内装式电主轴系统的研究 (13)3.电主轴工作原理及结构 (16)3.1电主轴的基本结构 (16)3.1.1轴壳 (16)3.1.2转轴 (16)3.1.3轴承 (17)3.1.4定子及转子 (17)3.2电主轴的工作原理 (17)3.3电主轴的基本参数 (19)3.3.1电主轴的型号 (19)3.3.2转速 (19)3.3.3输出功率 (19)3.3.4 输出转矩 (19)3.3.5电主轴转矩和转速、功率的关系 (20)3.3.6 恒转速调速 (20)3.3.7 恒功率调速 (20)3.3.8 轴承中径 (20)3.4自动换刀装置 (21)4. 电主轴结构设计 (22)4.1主轴的设计 (22)4.1.1.铣削力的计算 (22)4.1.2 主轴当量直径的计算 (23)4.2高速电主轴单元结构参数静态估算 (23)4.2.1 高速电主轴单元结构静态估算的内容及目的 (23)4.2.2轴承的选择和基本参数 (23)4.3轴承的预紧 (24)4.4主轴轴承静刚度的计算 (24)4.4.1 主轴单元主要结构参数确定及刚度验算 (26)4.4.2主轴单元主要结构参数确定 (27)4.4.3主轴强度的校核 (32)4.4.4主轴刚度的校核 (34)4.4.5主轴的精密制造 (35)4.5主轴电机 (36)4.5.1电机选型 (36)4.6主轴轴承 (37)4.6.1轴承简介 (37)4.6.2陶瓷球轴承 (38)4.6.3陶瓷球轴承的典型结构 (40)4.7主轴轴承精度对主轴前端精度影响 (40)4.8拉刀机构设计 (41)4.8.1刀具接口 (41)4.8.2拉刀杆尺寸设计 (42)4.8.3夹具体结构尺寸设计 (43)4.8.4 松、拉刀位移的确定 (45)4.8.5碟型弹簧的设计及计算 (46)4.9HSK工具系统结构特点分析 (48)4.10HSK工具系统的静态刚度 (52)4.10.1 HSK工具系统的变形转角及极限弯矩 (52)5.电主轴的润滑及冷却 (55)5.1润滑介绍 (55)5.1.1润滑的作用和目的 (55)5.1.2 电主轴润滑的主要类型 (55)5.1.3 油气润滑的原理和优点 (57)5.2电主轴的冷却 (58)5.2.1电主轴的热源分析 (58)5.2.2电主轴的冷却方法 (59)5.3电主轴的防尘和密封 (60)6.电主轴的驱动和控制 (61)6.1恒转矩变频驱动和参数设置 (61)6.2恒功率变频驱动和参数设置 (62)6.3矢量控制驱动器的驱动和控制 (64)6.4普通变频器原理 (65)6.5本设计采用的变频器原理 (67)6.6主轴准停 (69)6.6.1主轴的准停功能 (69)6.6.2主轴准停的工作原理 (69)6.6.3主轴准停控制方法 (70)7.主轴动平衡 (72)7.1动平衡介绍 (72)7.2动平衡设计 (73)总结 (75)致谢 (76)参考文献 (77)引言高速机床是实现高速切削加工的前提和条件。

基于4040S数控雕铣机的主轴系统设计

摘要随着家具制造业、广告招牌业、模具业的发展,尤其是模具业对表面加工要求的提高,以及传统电火花加工的不足,数控模具雕铣机的诞生为模具加工工业解决了这一问题。

高速数控模具雕铣机不仅具有高效率强力粗铣半精铣加工能力,同时具有高表面加工质量的精细雕刻功能,使高效率和良好表面质量得以有机统一。

为此,本文调查研究了雕铣机的发展和电主轴对数控机床的发展意义。

介绍4040S数控雕铣机床的设计过程,包括机床总体方案设计、主传动系统设计和Z向进给传动系统的机械结构设计。

在主传动系统设计中,主要分析了3KW主轴安装座的机械机构和电主轴的冷却和润滑的方式。

Z向进给传动系统中主要分析了丝杠、导轨的安装,以及相关固定和支承。

计算主要有两个方面:对滚珠丝杠和Z轴伺服电机的选择计算和校核。

最后,通过模拟编程软件Mastercam,对相关零件进行加工。

关键词: 数控雕铣机床;电主轴;滚珠丝杠;直线滚动导轨;Z轴目录1 引言 (1)1.1 数控雕铣机的概述 (1)1.2 数控雕刻机与数控雕铣机的比较 (1)1.3 数控雕铣机与数控铣床的比较 (1)1.4 中国数控雕铣机的发展和现状 (1)2 4040S数控模具雕铣机总体布局设计方案 (4)2.1 4040S数控雕铣机的简介 (4)2.2 4040S数控模具雕铣机总体布局设计方案 (5)3电主轴系统的设计方案 (7)3.1 z向主传动系统的方案设计 (7)3.2 z向进给系统方案设计 (8)4基于PLC控制的电主轴单元设计 (11)4.1 电主轴的基本结构 (11)4.2 电主轴动力源部分的设计 (12)5主轴系统零部件的计算与校核 (14)5.1 主轴系统的重力计算 (14)5.2 滚珠丝杠副的选择计算 (14)5.3 主轴铣削力计算 (21)5.4 Z向进给伺服电机功率的计算及选择 (22)6 数控编程软件Mastercam的简介 (27)结论 (28)致谢 (29)参考文献 (30)一引言1.1 数控雕铣机的概述雕铣机(CNC engraving and milling machine)它是数控机床的一种。

数控铣床电主轴系统的设计外文翻译2

高速开关磁阻电机主轴驱动设计Hans Ku.. Torsten Wichert and BernardSzymanski摘要——本文讨论了用作纺纱机主轴驱动的开关磁阻电动机(SRM)。

开关磁阻电机驱动系统是为了满足不断增长的需求,纺织工业生产方面的时间,成本和质量的纺织品曲折。

理想的开关磁阻电机驱动系统理应在高速运行高达30000转,并已成为强有力的,高效率和低成本的大规模生产,因为是渴望。

的设计,开关磁阻电机有限元素(有限)模型,它允许了快速准确的机械设计。

比较预测和实测静态开关磁阻电动机特性将表现出高可靠性的设计方法介绍。

为了运行电机无轴位置传感器的一种简单而强大的传感器控制方法。

因此,控制系统设计随着电力电子转换器将提高。

索引术语——转换器、控制系统、设计方法、磁阻电机驱动1.简介新的电动机都需要使用作为一种电主轴驱动。

本文研究的目的是开发一个新的创新一代的主轴用于机器纺织行业的扭矩生产要素。

这样一种新的主轴单元是如图1所示。

它包括一个电动驱动器,替代传统的皮带传动系统在机械部件,如纺丝设备,齿轮、齿轮传输带、加工中心的机械能量来源等。

当今社会技术进步的特点是机械性能的提高、质量的增加和人机工程学。

进一步的优势是一方面降低制造成本和提高了材料利用率,另一方面提高了使用周期,减少了维护工作和降低能耗的纺纱设备。

除了坚持要求开发的电气设备的需求必须实现高效率、低生产成本的整体传动系统的要求外还包括转换器和控制系统,从而实现大规模生产。

SRMs优先产生在各种优势的基础上,因此这台机器类型使得他们成为一个最具有吸引力的具有感应同步机调速驱动的主轴电机,尤其是对于使用旋转机器。

恒速无机械滑由于同步操作的原则,——恒速无机械滑-等速由于同步器的工作原理;——集中绕组最终就可以很容易地安装在定子极点;允许短长度和减少机器铜材,——低生产成本在批量生产,——低惯性矩、高起动转矩,——容易实现额定扭矩为零的速度,是一种技术的需要对于一个简单的开关控制算法具有较强的鲁棒性和电动机的低成本驱动没有任何位移的传感器。

机械毕业设计(论文)数控铣床的主轴箱结构设计(新)(含全套图纸)

数控铣床的主轴箱结构设计摘要:本文主要有如下几个方面的内容1)主传动系统设计,其中包括主传动电机的选择及其型号的确定。

2)数控铣床主传动系统的配置方式,其中要考虑传动性能的最优化选择,如:传动准确,无滑动;传动效率高且传动平稳可靠,噪音小等。

4)同步带传动设计与计算,其中包括同步材料的选择和同步参数的计算。

5)主轴组件的设计。

6)主轴轴承的选择,其中包括轴承的精度,预紧力几轴承的润滑与密封等问题。

7)联接键的选择和碟形弹簧的选择与计算,这里要考虑弹簧的热处理问题。

8)螺钉联接的设计。

9)液压缸的设计。

10)润滑与密封件设计。

关键词:机械设计;数控三坐标铣床;主轴Main spindle box structure design of numerical control milling machineStudent: he yiTutor: chenzhiliang(Oriental Science &Technology College of Hunan Agricultural University, Changsha 410128)Abstract: This thesis mainly includes the following content: 1) main drive system design and it contained the content of selection main drive motor and its model. 2) configuration of numerical control milling machine main drive system and it shall consider optimization selection of drive performance, such as accurate drive, nonslip; high drive efficiency with stability, reliability and low noise etc. 3) design and calculation of synchronous belt drive including selection of synchronous material and calculation of synchronous parametric. 4) design of spindle parts. 5) selection of spindle bearing, including precision of bearing, lubrication and sealing of preload bearing etc. 6) selection of joint bolt and selection and calculation of disk spring, thermal treatment of spring shall be considered. 7) design of bolt joint. 8) design of hydraulic cylinder. 9) design of lubrication and sealing parts. 10) lubrication and seal design.Key words: Mechanical design, Numerical Control three coordinates of milling machines, Spindle.1 前言数控机床的主传动系统包括主轴电动机,传动系统和主轴组件。

数控木工镂铣设备电主轴及其结构设计分析

刻表面 质量 ,同时利用 电主轴 变频调速和

快速 自动换刀的特 点 , 实现对形状复杂的

内外曲线、曲面轮廓零件加工和艺术性雕 刻。一直以来高速 电主轴的研究主要针对 金属切削 , 而针对木材切削的数控木工镂

铣 设 备 专 用 电 主轴 研 究 还 比较 少 。 因此 ,

2 数控 木 工镂铣 设 备高速 电主

及其 外力作用 ,具有结构紧凑、机械效率 高、运行平稳噪声低 、加工精 度高和主轴 轴承 寿命更长 等特 点;采用交流变频调速 和矢 量控 制 , 出功率大 , 整范围宽 , 输 调 转 备用高速 电主轴 。目前 ,国内外超高速机 床 采 用 较 多 的 轴 承 形 式 主 要 有 磁 悬 浮 轴 承 、动静压轴承和混 合陶瓷轴承 。

材 容易受 液体 污染 的原 因 ,数控 木工镂 铣设 备 电主轴 不能 通过液 体冷 却 ,而 采 用强力抽风 设备 来吸走切削加工过程产生 的木 屑和 粉末 ,利 用高 速气 流对木 工镂 铣机 电主轴 进行 散热 冷却 。 2 2电主轴密封程度要求较高 . 由于数控木工镂铣设备用电主轴切削 加 工对象是木质材料 , 削加 工过程 中会 切 产生大量的粉尘 , 使得数控木 工镂铣设备 用电主轴的使用环境 比金属切 削加工的电

1 桂林 电子 科 技 大 学 5 10 ;2 广 西生 态 工 程 职 业技 术 学 院 5 5 0 . 404 . 40 5

区 域 和 电 机 定 子 进 行 强 制 冷 却 。 由 于 木

传动和齿轮传 动。机床主轴 由内装式 电动 机直接驱动 ,从而把机床主传动链的长度 缩短 为零 ,实现 了机床的 “ 传动 ” 零 。这种 主轴 电动机与机床主轴 “ 合二为一”的传

不能通用 。数控木工镂铣设备电主轴要 根 产 ,标 准化程 度低 ,维护也困难 。目前只 在超高速微小切削 电主轴上采用 。

毕业设计(论文)-电主轴的机械设计(全套图纸)

引言2005年,我国机床产值达到了51亿美元,跃居世界第三,其中数控机床产量达59600台。

在长足发展的背后,与发达国家机床产业相比,差距依然明显,尤其是以电主轴为代表的关键功能部件,无论是从产品品种、技术水平、可靠性和产业化程度等方面均与国外有明显差距,不得不60%依靠进口,成为我国数控机床发展的软肋。

电主轴实际上是诸多学科、众多高新技术应用的综合体,它涉及机械、电子、自动控制等。

由于在高速轴承技术、精密加工技术、电机技术、驱动控制技术上与国外先进水平有差距,才影响了国产电主轴的市场竞争力。

由于高速加工不但可以大幅度提高加工效率,而且还可以显著提高工件的加工质量,所以其应用领域非常广泛,特别是在航空航天、汽车和模具等制造业中。

于是,具有高速加工能力的数控机床已成为市场新宠。

目前,国内外各著名机床制造商在高速数控机床中广泛采用电主轴结构,特别是在复合加工机床、多轴联动、多面体加工机床和并联机床中。

电主轴是高速数控加工机床的“心脏部件”,其性能指标直接决定机床的水平,它是机床实现高速加工的前提和基本条件。

本毕业设计主要介绍了电主轴的工作原理、轴的设计、轴承技术以及关键技术等。

电主轴就是直接将空心的电动机转子装在主轴上,定子通过冷却套固定在主轴箱体孔内,形成一个完整的主轴单元,通电后转子直接带动主轴运转。

它主要应用在复合加工机床、多轴联动、多面体加工机床和并联机床中。

第一章电主轴概述1.1电主轴工作原理高速电主轴电机的绕组相位互差120°,通以三相交流电后,三相绕组各自形成一个正弦交变磁场,这三个对称的交变磁场互相迭加,合成一个强度不变,磁极朝一定方向恒速旋转的磁场,磁场转速就是电主轴的同步转速。

异步电动机的同步转速n由输入电机定子绕组电流的频率f和电机定子的极对数P决定(n=60f/p)。

电主轴就是利用变换输入电动机定子绕组的电流的频率和激磁电压来获得各种转速。

在加速和制动过程中,通过改变频率进行加减速,以免电机温升过高。

数控机床主轴总体设计

数控机床主轴总体设计

报告

一、报告概述

数控机床主轴设计涉及机床整体结构及其相关机构的设计,是数控机

床制造过程中的重要步骤,也是控制机床精度和加工质量的关键因素。

本

文将重点介绍数控机床主轴的设计,包括其设计要点、数控机床主轴的结

构设计和参数设计,以及检验和润滑等。

二、主轴的设计要点

1.数控机床主轴的设计应考虑机床的整体结构和控制要求。

2.主轴为定心支承结构,必须考虑受力、应力、热变形等方面的影响,以确保设计符合要求,并能满足用户的实际要求。

3.主轴运行部件应确定所需转速、变速比、功率等参数,以确保设备

具有良好的动力性能。

4.数控机床的主轴应考虑到在高速运行时,动平衡质量及其调整要求。

5.主轴及其附件的安装应考虑其各自的尺寸和形位关系,以确保正确

安装及更换。

三、主轴结构设计

1.主轴材料选择

主轴材料可以根据设计要求选择金属材料或高分子材料。

其中金属材

料包括钢、铝合金、镁合金等,而高分子材料则包括塑料或玻璃钢等,具

体选择要考虑材料的机械性能、抗腐蚀性能和使用寿命等。

2.主轴结构设计。

数控铣床电主轴系统的设计说明书

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (5)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (7)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (8)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (10)2.4电主轴对高速加工技术及现代数控机床发展的意义 (11)2.5内装式电主轴系统的研究 (12)3.电主轴工作原理及结构 (14)3.1电主轴的基本结构 (14)3.1.1轴壳 (14)3.1.2转轴 (14)3.1.3轴承 (15)3.1.4定子与转子 (15)3.2电主轴的工作原理 (15)3.3电主轴的基本参数 (16)3.3.1电主轴的型号 (16)3.3.2转速 (17)3.3.3输出功率 (17)3.3.4 输出转矩 (17)3.3.5电主轴转矩和转速、功率的关系 (17)3.3.6 恒转速调速 (17)3.3.7 恒功率调速 (18)3.3.8 轴承中径 (18)3.4自动换刀装置 (18)4. 电主轴结构设计 (19)4.1主轴的设计 (19)4.1.1.铣削力的计算 (19)4.1.2 主轴当量直径的计算 (20)4.2高速电主轴单元结构参数静态估算 (20)4.2.1 高速电主轴单元结构静态估算的内容与目的 (20)4.2.2轴承的选择和基本参数 (20)4.3轴承的预紧 (21)4.4主轴轴承静刚度的计算 (21)4.4.1 主轴单元主要结构参数确定及刚度验算 (23)4.4.2主轴单元主要结构参数确定 (24)4.4.3主轴强度的校核 (27)4.4.4主轴刚度的校核 (29)4.4.5主轴的精密制造 (30)4.5主轴电机 (31)4.5.1电机选型 (31)4.6主轴轴承 (32)4.6.1轴承简介 (32)4.6.2陶瓷球轴承 (32)4.6.3陶瓷球轴承的典型结构 (33)4.7主轴轴承精度对主轴前端精度影响 (34)4.8拉刀机构设计 (34)4.8.1刀具接口 (34)4.8.2拉刀杆尺寸设计 (36)4.8.3夹具体结构尺寸设计 (36)4.8.4 松、拉刀位移的确定 (38)4.8.5碟型弹簧的设计与计算 (39)4.9HSK工具系统结构特点分析 (41)4.10HSK工具系统的静态刚度 (44)4.10.1 HSK工具系统的变形转角与极限弯矩 (44)5.电主轴的润滑与冷却 (47)5.1润滑介绍 (47)5.1.1润滑的作用和目的 (47)5.1.2 电主轴润滑的主要类型 (47)5.1.3 油气润滑的原理和优点 (49)5.2电主轴的冷却 (50)5.2.1电主轴的热源分析 (50)5.2.2电主轴的冷却方法 (51)5.3电主轴的防尘和密封 (51)6.电主轴的驱动和控制 (52)6.1恒转矩变频驱动和参数设置 (52)6.2恒功率变频驱动和参数设置 (53)6.3矢量控制驱动器的驱动和控制 (54)6.4普通变频器原理 (56)6.5本设计采用的变频器原理 (57)6.6主轴准停 (59)6.6.1主轴的准停功能 (59)6.6.2主轴准停的工作原理 (59)6.6.3主轴准停控制方法 (59)7.主轴动平衡 (62)7.1动平衡介绍 (62)7.2动平衡设计 (63)总结 (65)致谢 (66)参考文献 (67)引言高速机床是实现高速切削加工的前提和条件。

数控铣床及加工中心的主运动及进给运动系统 - 数控铣床及加工中心的主运动及进给运动系统

丝杠螺母间隙调整

丝杠与螺母之间有间隙会导致什么问题?

机床定位误差 机床工作台反向移动滞后

所以需要调整丝杠螺母间隙,需要进行预紧。

垫片调整法 :调 整垫片厚度使左 右两螺母产生轴 向位移,即可消 除间隙产生预紧 力。

铣刀刀柄组装

铣床主轴-装刀前

铣床主轴-装刀后

数控机床主轴准停控制装置

电动机内装编码器 (带一转信号)

主轴独立编码器

外接一转检测信号(接近开关)

3.进给运动系统

机械传动机构简单,为了提高进给系统的 灵敏度、定位精度和低速运动稳定性,在数控 机床的进给系统中普遍采用滚珠丝杠副 。

进给运动系统示意图

二、数控铣床及加工中心的主运动及进给运动系统

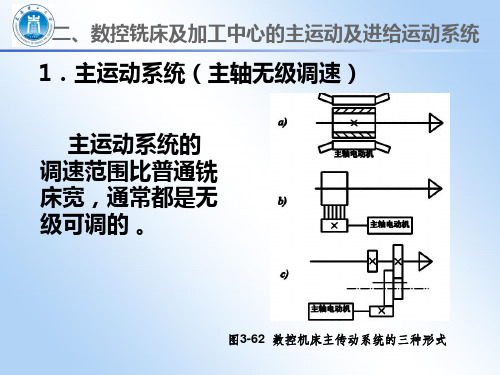

1.主运动系统(主轴无级调速)

主运动系统的 调速范围比普通铣 床宽,通常都是无 级可调的 。

图3-62 数控机床主传动系统的三种形式

1.电动机直接带动主轴旋转

( 电主轴,主轴变形,温度控制)

2.电动机通过V带或同步齿形带与主轴连接

3.电动机通过齿轮变速箱与主轴连接

进给运动系统模型

机床进给运动系统模型

滚珠丝杠的支承方式

一端固定(推力或角接触 轴承),一端自由,用于 短丝杠和竖直安装丝杠。

一端固定(推力或角接触轴 承),一端游动(向心轴承 ),较长的卧式丝杠安装。

两端固定(推力或角接触 轴承),此种方式对丝杠 的热变形较敏感,提高预 紧力可提高丝杠的轴向刚 度。

1、三位液压拨叉作用原理图

2、刀具自动夹紧装置和主轴定向装置

加工中心为了实现刀具在主轴上的自动装卸, 配置刀具自动夹紧装置,其作用是自动将刀具 夹紧和松开,以便机械手能在主轴上安装和取 走刀具。为了传递扭矩,主轴前端设置两个端 面键,与刀柄上的键槽配合。

数控铣床主轴伺服系统及自动拉刀装置的设计

数控铣床主轴伺服系统及自动拉刀装置的设计数控铣床主轴伺服系统及自动拉刀装置的设计随着科技的不断进步和发展,数控铣床已经被广泛应用于工业生产中。

在数控铣床的工作中,主轴伺服系统和自动拉刀装置是非常关键的组成部分。

本文将从设计角度,向大家介绍数控铣床主轴伺服系统和自动拉刀装置的设计过程。

一、数控铣床主轴伺服系统的设计1.1 主轴伺服系统的结构设计数控铣床的主轴通常由电动机、传动系统和主轴头组成。

其中,主轴头是主轴伺服系统的核心部分,主要承担切削力和转矩。

根据转速的要求,其结构形式一般分为直流电机和交流电机两种。

在主轴头的设计中,需要满足以下几个方面的要求:(1)要具有高的精度和稳定性,保证铣削的精度和效率;(2)要具有良好的承载能力和刚性,防止失稳和折断;(3)要具有较低的振动和噪声,提升工作环境。

1.2 主轴伺服系统的控制设计主轴伺服系统是指通过控制主轴转速和方向实现刀具与工件之间的相对运动的系统。

因此,在控制设计中,需要考虑如下几个方面:(1)速度控制:将输入的速度信号转换成控制主轴转速的电信号;(2)位置控制:将工件几何成形数据转换成刀具相对位置的电信号;(3)方向控制:控制主轴转向,使刀具可以往返铣削;(4)跟踪控制:主轴伺服系统需要跟踪工件表面的不规则形状,便于刻画出精确的工件轮廓。

二、自动拉刀装置的设计2.1 自动拉刀装置的结构设计自动拉刀装置是指通过机电一体化的技术手段,在数控铣床切削过程中,将刀具自动拉出或拉入刀柄的装置。

其主要的构成部分包括拉刀机构、夹刀机构、控制系统和传动系统。

在自动拉刀装置的设计过程中,需要考虑如下几个方面:(1)效率:自动拉刀装置需要快速、准确地完成拉刀和夹刀的操作,以确保铣削的效率和精度;(2)稳定性:自动拉刀装置需要具备较高的稳定性,以防止刀具在高速铣削过程中脱离或产生异常振动;(3)可靠性:自动拉刀装置的设计要具备较高的可靠性和稳定性,以避免异常情况的发生。