2019年6月13日熟料强度攻关会纪要

山东省生态环境厅关于山东省水泥企业熟料生产线实施夏季错峰生产有关事项的复函

山东省生态环境厅关于山东省水泥企业熟料生产线实施夏季错峰生产有关事项的复函

文章属性

•【制定机关】山东省生态环境厅

•【公布日期】2019.04.17

•【字号】鲁环函〔2019〕126号

•【施行日期】2019.04.17

•【效力等级】地方规范性文件

•【时效性】现行有效

•【主题分类】大气污染防治

正文

山东省生态环境厅关于山东省水泥企业熟料生产线实施夏季

错峰生产有关事项的复函

鲁环函〔2019〕126号

山东省水泥行业协会:

你协会《关于支持组织山东省水泥企业熟料生产线实施夏季错峰生产的函》(鲁水协字〔2019〕05号)收悉,经研究,函复如下:

一、从遏制近年来夏秋季全省臭氧(O3)浓度持续升高趋势、提升空气质量优良率,突出重点行业和区域氮氧化物和挥发性有机物减排的角度,鼓励支持你协会依照《山东省大气污染防治条例》,通过2019年6月1日至6月20日和8月17日至9月5日(夏季错峰生产)两次主动停窑实现化解水泥行业产能和减少污染物排放的举措。

二、夏季错峰生产不抵消2018—2019年度秋冬季错峰生产期间承担民生任务的熟料生产线应补齐的秋冬季错峰生产停窑时间。

三、请你协会组织相关企业切实抓好各项措施的落实,建立停窑台账,组织做好夏季错峰生产减排效果的评估总结,为我省实现空气质量持续改善、打赢蓝天保卫战作出贡献。

山东省生态环境厅

2019年4月17日。

中国水泥协会公布2019年水泥熟料产能50强名单

72019.03 CHINA CEMENT中国水泥协会公布2019年水泥熟料产能50强名单排名集团企业名称(联合体)熟料产能(万吨/年)1中国建材集团有限公司39,0202安徽海螺水泥股份有限公司21,0773唐山冀东水泥股份有限公司(含金隅)10,4814华润水泥控股有限公司6,4955华新水泥股份有限公司(含拉豪)6,2316山东山水水泥集团有限公司5,3427红狮控股集团有限公司4,8528台湾水泥股份有限公司4,0679天瑞水泥集团有限公司3,39510亚洲水泥(中国)控股公司2,06211吉林亚泰(集团)股份有限公司1,98112尧柏特种水泥集团有限公司1,90713葛洲坝集团水泥有限公司1,65914新疆青松建材化工(集团)股份有限公司1,587云南水泥建材集团有限公司1,58116江苏金峰水泥集团公司1,31817河南同力水泥股份有限公司1,22518江西万年青水泥股份有限公司1,19419广东塔牌集团股份有限公司1,16320东方希望集团有限公司1,039山东泉兴能源集团有限公司1,03922上峰水泥股份有限公司1,00823内蒙古蒙西水泥股份有限公司99224金圆水泥股份有限公司97325广西鱼峰集团有限公司95226四川峨胜水泥集团股份有限公司93027华盛天涯水泥有限公司91528四川星船城水泥股份有限公司78129福建水泥股份有限公司75330陕西声威建材集团有限公司73531辽宁大鹰水泥集团公司71032江苏磊达股份有限公司620惠州市光大水泥企业有限公司620盘固水泥集团有限公司62035浙江尖峰集团股份有限公司60136湖北京兰水泥集团有限公司58937河南安阳湖波水泥有限责任公司57438河北曲寨集团有限公司56439浙江豪龙水泥有限公司53340福建龙麟集团有限公司46541河南孟电集团水泥有限公司465福建金牛水泥有限公司465安徽珍珠水泥集团股份有限公司46544新疆天业集团有限公司43445江苏鹤林水泥有限公司41946宁夏瀛海建材有限公司40947武安市新峰水泥有限公司40348山东沂州集团有限公司388淮北市矿业集团水泥有限责任公司38850太平洋水泥(中国)投资有限公司372。

熟料中SO_3对水泥性能的影响

6 月 0.93 2 15 2 15 30.2 61.2 0.94 1 37 2 14 28.8 59.9 0.74 1 28 2 21 28.8 59.0

7 月 0.90 1 45 2 05 28.6 59.1 0.81 1 32 2 10 28.7 59.1 0.67 1 41 2 31 29.8 60.2

支俊秉, 等: 熟料中 SO3 对水泥性能的影响

生产技术

中图分类号: TQ172

文献标识码:B

文章编号:1007- 0389( 2006) 02- 0021- 04

熟料中 S O3 对水泥性能的影响

支俊秉, 张 旭( 山西省新绛威顿水泥有限责任公司, 山西 新绛 043100)

摘要: 新绛威顿水泥有限责任公司有拥 1 条 1 000 t/d 熟料的新型干法水泥生产线。因其所用燃煤 w( SO3) 较高, 矿点杂, 导致熟 料中 w( SO3) 普遍较高且波动较大。文章以 2002 年 ̄2004 年生产数据为依据, 对该厂熟料中 SO3量高低对水泥性能的影响进行 了归纳和分析, 发现随着熟料中 SO3 量的增多, 熟料凝结时间缩短, 28 d 抗压强度有所增加, 3 d 抗压强度基本无影响。所以, 当 熟料中 SO3 量变化较大时, 要相应调整水泥中 SO3 的加入量, 以保证水泥凝结时间的正常。 关键词: 熟料; SO3量; 抗压强度; 凝结时间 The influence of SO3 in clinker to per for mance of cement ZHI Bing - jun, ZHANG Xu( Shanxi Xinjiang Weidun Cement Co., Ltd. Xinjiang Shanxi Province 043100) Abstr act: Xinjiang Weidun Cement Co., Ltd has a 1 000 t/d NSP cement production line. The SO3 content in clinker is rather high and fluctuates frequently not only because of the high SO3 content of coal fuel but also due to the varying of sourcing points. This pa- per gives a summary and analysis to the influence of SO3 in clinker to the performance of cement based on the production data from 2002 to 2004. It is found that along with the increase of SO3 content, the setting time of clinker shortens, 28 d compression strength increases a little bit, 3d compression strength remains the same basically. Therefore, when the SO3 content in clinker varies greatly, the adding amount of SO3 in cement has to be adjusted accordingly in order to keep the normal setting time of cement. Key wor ds: clinker; SO3 content; compression strength; setting time

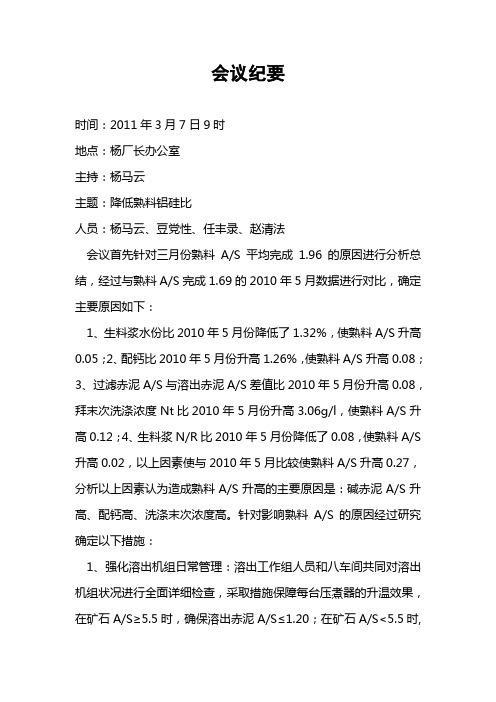

降低熟料铝硅比会议纪要

会议纪要时间:2011年3月7日9时地点:杨厂长办公室主持:杨马云主题:降低熟料铝硅比人员:杨马云、豆党性、任丰录、赵清法会议首先针对三月份熟料A/S平均完成1.96的原因进行分析总结,经过与熟料A/S完成1.69的2010年5月数据进行对比,确定主要原因如下:1、生料浆水份比2010年5月份降低了1.32%,使熟料A/S升高0.05;2、配钙比2010年5月份升高1.26%,使熟料A/S升高0.08;3、过滤赤泥A/S与溶出赤泥A/S差值比2010年5月份升高0.08,拜末次洗涤浓度Nt比2010年5月份升高3.06g/l,使熟料A/S升高0.12;4、生料浆N/R比2010年5月份降低了0.08,使熟料A/S升高0.02,以上因素使与2010年5月比较使熟料A/S升高0.27,分析以上因素认为造成熟料A/S升高的主要原因是:碱赤泥A/S升高、配钙高、洗涤末次浓度高。

针对影响熟料A/S的原因经过研究确定以下措施:1、强化溶出机组日常管理:溶出工作组人员和八车间共同对溶出机组状况进行全面详细检查,采取措施保障每台压煮器的升温效果,在矿石A/S≥5.5时,确保溶出赤泥A/S≤1.20;在矿石A/S<5.5时, 确保溶出赤泥A/S≤1.15。

2、严格控制碱赤泥水份≤55%:1)、精制车间过滤岗位人员坚持勤分析、勤调整,保障外送碱赤泥水份合格;2)、二车间生料浆槽上岗位坚持每小时分析一次碱赤泥水份并汇报调度室,从3月6日白班已开始执行; 3)、昼夜进行施工对过滤机喷液流程进行改进,提高调整碱赤泥水份的手段。

3、降低末次Nt≤50g/l:从循环母液和调整矿浆浓度抓起,严格按照生产量化组织管理要求控制系统浓度,同时对沉降系统各溢流、底流流量进行科学核算、严格控制,确定现阶段小时热水加入量为300m3/h;努力提高各沉降槽底流固含减少附液量对末次浓度的影响。

4、调整配钙指标为6-9%:矿制车间严格执行配钙指标,并偏低限控制从而降低适当碱赤泥C/S。

水泥熟料生产线节煤剂试用方案

为响应国家“双碳”战略,深入开展节能降碳工作,结合XX公司生产情况,拟定于XX年X月X日开展节煤剂试验。

一、成立节煤剂试验小组为公平、公正开展节煤剂试用工作,现成立试验小组,名单如下:组长:XXX组员:XXX XXX XXX……二、试验生产线及掺量XX水泥生产线,节煤剂掺量:(1.0±0.1)‰(试验过程中,严格按此掺量控制)。

三、试验条件(一)原燃材料:1、所有原材料的品种保持一致,矿点不发生变化。

2、煤炭品种保持不变,满足试验期间的总量需求。

3、窑工艺系统检查完好,无工艺事故隐患。

(二)计量管理:1、入窑煤粉秤:试验开展前,生产部须对入窑煤粉秤进行校准,并提供记录,无特殊原因,计量称不得进行调整。

2、入窑生料秤:固定使用转子秤,试验开展前,生产部须对生料秤进行校准,并提供记录,无特殊原因,计量秤不得进行调整。

3、若上述计量设备在试验期间出现信号漂移,可以根据入窑斗提电流的增加值,进行折算产量(按实际生产核准单位电流对应的产量数值)。

四、试验实施过程(一)节煤剂掺入方式及掺加量:在入磨原煤皮带上安装喷头,按(1.0±0.1)‰的掺加量进行均匀掺入。

(二)掺量控制:试验过程中,节煤剂厂家负责节煤剂的准确掺入工作;生产部负责现场监督工作,每班一次共同对节煤剂流量进行抽测。

(三)试验期间暂停使用黄磷渣、轮胎粉、煤矸石等替代原燃材料,熟料三个率值稳定。

当过程中物料配比发生大的变化时,双方通过会议协商后决定。

(四)试验过程:1、满足下述要求的情况下,稳定运行7天的各项数据作为基准数据(空白数据):(1)、入窑生料量,入窑提升机电流,每小时记录一次;(2)、熟料0.915±0.01,SM:2.20±0.05,IM:1.55±0.1;三率值合格率≥85%;(3)、入窑煤粉热值:5500±100kcal/kg(挥发份≥20% ,硫含量≤1.0%);(4)、入窑煤粉细度≤8.0%(80μm筛余),水分≤2.0%,入窑生料细度≤2.2%(200μm 筛余),合格率≥80%;(5)、入窑煤粉量和煤磨原煤产量及窑头煤仓重和窑尾煤仓重都做统计;(6)、每两个小时记录窑尾废气SO2和NO X的排放量,及每班次氨水喷入数量吨位。

推进混凝土与水泥制品行业供给恻结构性改革打赢“三个攻坚战”的

决篇鱷塞推进混凝土与水泥制品行业供给恻结构性改革 打赢“三个攻坚战”的指导与组织实施意见—中国建筑材料联合会、中国混凝土与水泥制品协会十三五”是我国建材行业由中低端向中高端发 展的关键时期,是建材工业贯彻国办发[2016]34号 文件精神,促进建材工业稳增长、调结构、增效益和 实施行业“创新提升超越引领”战略,实现转型升级 的重要转折期。

对于主要依靠投资拉动的混凝土与 水泥制品行业,如何创新提升、去产能、补短板、适应 新常态,既是严峻挑战,也是一个市场倒逼转型发展 的重要机遇。

供给侧结构性改革是混凝土与水泥制品行业化 解产能过剩,转换发展动能、形成增长新动力的出 路。

为更好地推进混凝土与水泥制品行业去产能、补短板、调结构、稳增长、增效益,中国建筑材料联合 会与中国混凝土与水泥制品协会近日联合组织制定 了《推进混凝土与水泥制品行业供给侧结构性改革 打赢“三个攻坚战”的指导与组织实施意见》。

混凝土与水泥制品行业在市场需求拉动和进入 门檻低的背景下,现有大大小小企业数以万计,都以 中小企业为主,除极个别产品(如PCCP、预制混凝 土粧)外,企业规模小,生产集中度低。

在市场需求 快速增长的初期阶段,产业结构矛盾还不明显,但是 随着各地兴办,进入门槛低,市场需求增长减缓,特 别是对传统产品的“有效需求”减弱时,市场表现为 产能严重过剩,产业结构问题凸显,由此企业之间进 行低价恶性竞争,行业信誉被践踏,应收账款严重拖 欠,劣币驱逐良币的现象突出。

同时,由于高性能产 品的增加不能满足新的需求,一些其他材料产业也 将发展替代传统混凝土与水泥制品的产品,对其产 生挤出效应。

混凝土与水泥制品行业整体上属于材料加工 业,产业品种较多,除纤维水泥板/硅酸钙板和预拌 混凝土等以外,都是品种众多的终端产品,基本特点 是以本地市场需求为主,需求有局限性。

因此关键 是如何创新提升技术装备水平和产品的功能性能,创造新的市场需求。

公路工程水泥混凝土强度检测与评定分析_1

公路工程水泥混凝土强度检测与评定分析发布时间:2021-06-23T07:01:29.348Z 来源:《防护工程》2021年6期作者:孙金生[导读] 水泥混凝土施工作为公路工程中一项重要内容,水泥混凝土的质量关系到公路主体结构的稳定性、安全性。

在实际的公路工程施工建设中,由于不同的公路在施工标准方面有不同的标准,不同的公路施工对水泥混凝土强度要求的等级有差异性。

在公路建设的过程中,水泥混凝土主要作为承载作用使用。

因此,在公路工程开展中做好水泥混凝土强度检测工作较为重要。

孙金生伊犁天山水泥有限责任公司新疆 835300摘要:水泥混凝土施工作为公路工程中一项重要内容,水泥混凝土的质量关系到公路主体结构的稳定性、安全性。

在实际的公路工程施工建设中,由于不同的公路在施工标准方面有不同的标准,不同的公路施工对水泥混凝土强度要求的等级有差异性。

在公路建设的过程中,水泥混凝土主要作为承载作用使用。

因此,在公路工程开展中做好水泥混凝土强度检测工作较为重要。

关键词:公路工程;水泥混凝土;强度检测;评定分析导言在对公路工程水泥混凝土结构强度进行检测时,要掌握各种检测方法的技术要点,提升检测质量,确保检测结果能准确体现混凝土的实际强度值,然后根据检测结果来评定工程质量是否达标,是否需要采取加固、返修措施,这样可以有效控制施工质量,避免因为水泥混凝土强度不达标而导致后期使用中出现结构安全事故,威胁人们的生命财产安全。

所以要重视公路工程质量检测中的水泥混凝土强度检测工作,结合当前水泥混凝土强度检测中存在的问题,采取有效措施完善现场检测制度,提升检测结果的准确性,以进一步提升公路工程的质量。

1水泥混凝土强度检测的重要意义当前大多数的公路工程项目都是水泥混凝土结构,而混凝土结构的质量直接影响着公路工程的整体质量。

在设计阶段,设计人员进行力学分析时,要按照设计好的水泥混凝土强度进行力学验算,以保证公路结构的安全性。

但是在实际施工中,由于影响水泥混凝土的强度的因素较多,会导致水泥混凝土强度达不到要求而引发结构安全问题,所以要重视水泥混凝土的强度检测工作,这样不仅可以及时发现公路工程的质量隐患,还能结合众多检测数据对水泥混凝土的配比、施工过程进行分析,得知影响水泥混凝土强度的主要因素,以便在后续的施工中可以采取有效措施规避这些问题,从而保证混凝土的质量满足要求。

劣质煤与熟料3天强度关系

劣质煤与熟料3天强度关系劣质煤与熟料3天强度关系崔少俊(安徽海螺集团白马山水泥厂,安徽白马山241136)一段时期以来,劣质煤粉煅烧工艺与熟料产能,以及由此而带来的熟料3天强度的波动三者间的平衡关系成为我厂工艺管理的重中之重.1煤质与熟料产能及质量间关系表1是白马山2004年煤质供应最紧张和相对较稳定的两个典型时期的产质量关系数据.从表中看出,随着我们对劣质煤认识的逐步加深和对生产工艺的不断改进,在劣质煤条件下产能与质量间保持了平衡上升的势头.唯有1号湿法窑产能提升后3天强度有所下降及波动,怎样在煅烧劣质煤时产出优质熟料?就要看影响熟料早强发挥的因素.表1不同供煤期技术参数比较二90o4年5月份紧张期(月均)一ZO04~明期月均)'肘同寮j热】l_产量,3d强魔皴3d强度《l%》j(崩_j《栅Pa》籀)(MPa)1号窑36.4217.5025.021.828.4921.7127-2124.62号窑36.4217.5030.1729.528.4921.713230.43号窑36.4217.5028.7628.428.4921.7130.O630.84号窑36.4217.501O6.5531.627.4422.24112.8232-32影响熟料3天强度的因素1号湿法窑为长窑,由于使用灰分>32%的劣质煤,上半年熟料结圈两次,临时停窑打圈两次,经济损失巨大.我们在单通道煤管内增设了风翅,使用后效果明显,解决了湿法窑结圈的难题同时也提升了产能,但是美中不足的是熟料3天强度持续偏低且波动较大.从表2中我们很难找出熟料的矿物成分以及配料与熟料3天强度间的相关性.我们知道熟料的早强主要决定于C3S,C2S,C,CF四种单矿物的强生产技术TECHNoLOGY度,但又绝对不是简单的叠加,往往它们的固溶体在某种特定的含量下远高于其单晶体矿物强度,超出其含量比例则会引起早强急剧下滑.尤其是湿法窑在经过质量体系2000版认证后由于强度试验方表21号窑2Oo4年9月份熟料3天抗压强度数据A-21255.3419.2010.5311.340.gD525.6A-21356.6618.3210.1311.520.91126.3A一21453.6921.909.81l1.580.89022.5A-21555.4320-359.6711.980.9O127-4A-21656.2019.508.7512.590.gD523.9A-21753.6420.489-3312.430.90o23.5A-21855.2819.44'8.7512.770.90222.3A-21955.2019.429.0412.770.9O123-3A一22050.1623.809.8112.2n50.88323.6A-22149.8724-369.9811.950.88225.6A一22250.9623.968.8413.130.88122.7A-22351.1224.048.8012.680.88322.6A一22419.808.5012.890.9O126.7A一22n556.5418.818.4812.590.90723.9A一22653.2221.439.7112.430.88922-3A一22747.5826-3110-3912-250.87122.0A-22848.7325.6510.4912.070.86922.1A一22951.4423-2810.21l1.520.88423.6A-23052.7722-399.98l1.800.88825.5A-23156.7418.349.88l1.550.91025.4A-23255-3620.029.7811.920.9O126-2A-23354.5121.099-35l1.980.9O327.3A一23456.9418.949.1812.280.9O829.1A-23555.6719.589.1312.710.90625.1A-23655.2819.999-3712.280.9O122.6A-23757.o018.699.3112.190.9O825.9A-23855.7319-339.6812.100.90229.1A-23955.2419.709.99l1.920.90o24.6A一24o56-2218.969.0712.100.90r728.7A一24156.O519.188.7612.280.9O924.32005.6CHINACEMENT83表31,3号湿法窑装备及相关数据对比法由硬练改为软练后其早强损失一般高于干法窑型.我厂1号,3号均为湿法长窑,由于装备及工艺改进的不同在煅烧同一池料浆生料情况下结果却截然不同.见表3.这恰好为我们提供了良好的对比分析条件,那么到底哪些因素影响了熟料的3天强度?通过对比摸索我们有了以下认识:f1)高温煅烧可以提高熟料中硅酸盐矿物的含量增加A矿含量,所以煅烧SM较高的物料可以提高硅酸盐矿物含量提高A矿含量.不仅如此高温煅烧可以提高A矿和B矿的水硬活性,促使A矿由M I型向MⅢ型转变,得到早强发挥最高的晶型矿物.f2)快速冷却可提高熟料强度,因为高温快冷避免CS的转晶反应,保留较多的C,S同时A矿可保持晶型完整不受液相融蚀.B矿保留高温型仅'-CS,冷却快的熟料中仅型B矿含量丰富,慢冷的熟料B矿几乎为零, 相应数量的高活性型B矿有利于提高熟料强度,尤其B矿含量较多的新型干法窑更应重视熟料的冷却. 同时快速冷却可使一部分C和C4AFI)2玻璃体形式存在,冷却越快玻璃体含量越多,实际的C,A含量越少,这样可减少标准稠度用水量,提高其与减水剂的适应性,强度得以提高.f3)由于熟料中存在的碱会使C,S,C的水化速度加快,早强提高,所以也就可以解释新型干法窑尽管CS含量有时较湿法窑低,但因其可溶性碱含量远高于湿法窑,其早期强度反而高于湿法熟料.说明在特定条件下,可溶性碱含量对早强影响大于矿物组成的影响.f41煅烧劣质煤对强度的影响.由于使用劣质煤,多风道燃烧器不受太大影响,但单风道往往会加煤过多,形成还原火焰,熟料大部分在还原气氛中生成,形成致密的黄心料,而还原气氛会使C,S和C4AF的晶体84中国水泥2005.6严重变形.甚至部分结构遭到破坏,其活性远比在氧化气氛中烧成的低.事实结果也说明了这点.1号,3号窑从熟料结构来看,3号窑熟料结粒细均,外呈灰绿色,圆而光滑,砸开后内部致密,晶体闪亮,无严重熔融痕迹;而1号窑熟料外呈灰绿,晶体粗大,表面与正常熟料无异,砸开后呈包心状,外层灰绿,中间棕色,结构致密.是由于煤粉燃烧不完全形成还原焰煅烧所致.此种熟料早期水化活性极差,激发不出早强,但随时间推移其后期强度逐渐发挥,故其28天强度不受影响,有时还会很高.3提高3天强度的方法f1)配料:在燃煤质量波动的情况下,及时做好煤料煅烧互相适应,当灰分相对较高>3O%时,应采取中低KH,高SM,中高IM方案;当灰分相对较稳定<28% 时.应采取高KH,中高SM,中IM方案.f2)燃煤:由于劣质煤的特性,无论干法窑,湿法窑均应提高煤粉制备的质量,以水分1.O%~1.5%,细度8%~10%为宜.f31选择合适的燃烧器.最好选多风道燃烧器,或在单风道内增设风翅.但增加风翅会减缓一次风速,易形成还原火焰,可通过对平口拔哨的改进及提高一次风温以便增强一次风压解决还原气氛.f4】提高二次风温才能提高火焰温度,满足高温煅烧的条件.f5)保证熟料快速冷却,冷却越快强度才会越高.f6)重视系统漏风:干法,湿法窑对系统的任何漏风点的堵漏都有益于系统热效率的提高.f71湿法长窑应强调快窑薄料的煅烧方式:窑快转率应达90%以上为宜.防止还原气氛生成.f8)合理用风煤:煅烧操作中每班应根据煤质的波动及时调整一,二次风量及用煤量,做到均匀合理使用风煤.口。

熟料28天强度分析

2011年熟料强度 2011年熟料中SiO、GaO、Al和Fe的合量

铁矿石中Fe含量下降,Mg含量上升

60 9

50

7 40

5 30

3 20

10

1

0

-1

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月 11月 12月

2011年铁矿石Fe含量 2010年铁矿石Fe含量 2010年铁矿石Mg含量 2011年铁矿石Mg含量

LOGO

熟料28天强度 质量分析

生产部

2011.10.13

今年我公司熟料在操作逐渐稳定的前提下, 28天强度一直呈下降趋势

57 56 55 54 53 52 51

一月

三月

五月

七月

九月

28天强度

立升重和强度具有一定的关联性

62

1400

60

6月份

58

56

54

52

50

48

1380 1360 1340 1320 1300 1280 1260 1240

5.建议进一步优化配料方案,提高硅酸盐矿物 含量,也就是进一步提高n,找到合适的P,使 熟料结粒细小均齐,有利于二次风温的提高和 稳定

LOGO

发言完毕

谢谢大家

生产部

2011.10.13

2.煤的内水逐渐升高,使本来能力不算强的喷煤管进 一步降低了性能,即影响了产量,也影响了质量。因 此在以后的质量控制中需要对煤的内水进行控制。

3.熟料结粒偏大,二次风温波动大,窑上操作 要控制好篦冷机料层厚度,稳定二次风温

4. 砂岩和铁矿石的合量2011年相对2010年有 所下降,说明存在其它未测定成分,建议进行 测定和控制。

浅谈我公司熟料28天强度低的原因及解决措施

浅谈我公司熟料28天强度低的产生的原因及解决措施彭中贵江苏信宁新型建材有限公司,2118031 出现的问题我厂是4.8*74m新型干法预分解窑,自去年8月投料运行以来,生产运行正常,产量一直在5500吨以上,质量稳定,熟料3天强度在30~33MPa(我公司的内控指标≥28MPa),28天强度在60~62 MPa(我公司的内控指标≥58MPa),深得客户的欢迎;可是最近一段时期28天强度一直在55~57MPa,提高了水泥成本,特别在今年整个水泥行业不景气的情况下,成本的降低就意味着为企业的生存找到一线生机,另外对于粉磨站的需求大大折扣,为此我们生产部门配合品质部门从各个方面下手,找出其原因,与各位同仁们一起探讨。

2 可能产生的原因及处理措施2.1 熟料28天的强度主要是由熟料中的含有C3S的A矿提供,强度增进率较大,28天的强度可达1年强度的70~80℅,烧结好、冷却好的熟料在显微镜光片下A矿结晶小而均齐,发育良好,轮廓清晰;但是这批强度偏低的熟料明显发育不良,可能是由于为了进一步提高熟料28天强度,为公司节约后续水泥成本,提高了入窑生料饱和比,由原来的0.910提高到0.920,C3S含量虽然提高了,但是熟料游离钙也相应的增加到由原来的小于1.5,到现在1.8左右,给煅烧带来困难,热耗增加,窑尾结皮加重,窑内通风不好,反而造成28天强度降低。

后配合品质部门把熟料的饱和比恢复以前正常水平.2.2 控制熟料中的碱含量,碱含量偏高,会与熟料矿物形成含碱矿物及NC8A3,导致C3S难以形成,相应的增加了熟料游离钙的含量,导致后期强度的降低,我公司熟料中的碱含量一直在0.6℅左右,所以碱含量影响不大。

2.3 熟料结粒不好,熟料立升重在1.10~1.20kg/L飞砂料多,也会导致28天熟料强度下降,同时由于熟料结粒不好水泥磨的辊压机难以形成受挤压后难以形成密实的料床,产量一直上不来。

有资料介绍,飞砂料的强度比正常熟料低5~10 MPa,由于近期进厂的一批原煤中的煤灰含量有以前的23%降到20%,而配料还是按正常地配料方案导致铝率偏低1.40~1.50,进而熟料液相粘度不够,结粒差,导致熟料立升重偏低,后来增加粉煤灰配比,把熟料铝率提高到1.5~1.55,熟料升重恢复到1.20~1.30kg/L.另外是由于一度提高熟料饱和比来提高强度(如上所述),导致窑况不好,熟料品质偏差,熟料结粒不好。

预分解窑如何用次煤煅烧熟料

预分解窑如何用次煤煅烧熟料蒋猛山东枣庄沃丰水泥有限公司众所周知,在水泥生产过程中,煤粉质量是影响熟料烧成的主要因素。

煤质的好坏直接影响着熟料的产、质量及企业的综合经济效益。

在当前新型干发线不断扩张和能源逐渐紧张的处境下,水泥企业所用到的优质煤已越来越少,更多的企业不得不面临煅烧劣质煤的事实。

这种情况下,优质高产、节能降耗更加成为了我们水泥生产者的工作重点。

我厂现有两条5000t/d熟料生产线,窑型为4.8×74m,2006年11月点火投料,目前生产稳定,运转正常,日产量稳定在5500t/d---5800t/d。

生产所用的烟煤品位不高,发热量5000kcal---5600kcal,灰分25%---32%。

现列举以下几组煤的成分和熟料全分析数据:日期水分挥发份灰分硫发热量8月1日 1.28 26.43 28.55 0.78 53598月3日 1.65 25.57 28.17 0.78 53078月4日 1.5 25.72 26.95 0.88 544528d 日期Loss SiO2 Al2O3 Fe2O3 CaO MgO SO3 f-CaO KH KH- SM IM C3S C2S C3A C4AF度8月1日 0.98 22.52 4.44 2.4 64.93 4.19 0.78 1.48 0.89 0.87 3.27 1.82 51.17 25.98 7.63 7.42 5 8月3日 0.88 22.33 4.4 2.5 64.48 4.21 0.63 1.07 0.89 0.88 3.24 1.76 53.34 23.65 7.42 7.6 55 8月4日 0.87 22.17 4.43 2.6 64.63 4.24 0.7 1.48 0.9 0.88 3.14 1.7 52.65 23.86 7.33 7.9经过在工艺和操作上的不断改进和优化调整,已完全适应了煅烧这种高灰分低发热量的煤粉。

提高水泥熟料28天抗压强度优化方案范文解读

提高水泥熟料28天抗压强度优化方案范文解读2022-12-1714:45:41中国建材报海螺水泥陈永波公司5000t/d水泥熟料生产线建成投产初期,窑工艺运行稳定。

但受原燃材料资源较差等因素的影响,出窑熟料28天抗压强度一直偏低,2007年全年出窑熟料28天抗压强度平均只有57MPa,最低时只有54.6MPa,给水泥质量控制及混合材掺量带来困难。

2022年始,公司成立技术攻关小组,对出窑熟料28天抗压强度进行技术攻关,攻关小组根据熟料28天抗压强度偏低的现象,通过多种数理统计方法的综合应用,探索熟料28天抗压强度降低的原因,结合分析结果,优化原材料结构与生料配料方案,达到了提高熟料28天抗压强度的目的。

通过一季度的运行,取得了较好的效果,出窑熟料28天抗压强度明显提升,现已超过60Mpa,产品实物质量较好,水泥磨混合材掺入量相对前期得到有效提高,水泥生产成本下降,给公司正常生产经营及降本增效创造了有利条件,现将相关调整过程及经验介绍如下。

影响熟料28天抗压强度偏低的原因分析我公司刚投产以来出窑熟料质量数据表明,出窑熟料自投产起28天抗压强度基本上在56-58Mpa之间,为探索影响熟料28天抗压强度偏低的原因,笔者对公司投产以来的熟料质量数据进行全面系统分析,总结出可能影响熟料28天抗压强度的因素,现将影响出窑熟料28天抗压强度偏低的原因分析总结如下:(1)原燃材料品质较差,有害成份含量偏高。

A.石灰石品位低,MgO、SiO2含量偏高。

我公司下山石灰石品位整体较低,有一段时间入库石灰石CaCO3含量只有79.32%,生料不得不两组份(另加Fe2O3含量>60%的高品位铁粉)配料,加之当时进厂无烟煤质量差,灰份高,入窑煤灰份达35%,造成熟料KH值偏低,严重影响熟料质量的正常控制。

期间下山石灰石MgO含量平均在1.72%左右,出窑熟料MgO含量平均值为1.92%,出窑熟料28天抗压强度平均仅57.5Mpa,9~10月份出窑熟料MgO含量平均超过2.0%,28天抗压强度平均仅56.5Mpa。

浅谈电石渣生产熟料28天抗压强度偏低的原因及解决措施

浅谈电石渣生产熟料28天抗压强度偏低的原因及解决措施新疆圣雄水泥有限公司采用四级双系列5000t/d窑外分解新型干法生产水泥工艺技术,为圣雄园区年产50万吨/年PVC配套项目,公司于2010年10月开始筹建,2012年5月建成开始生产。

随着电石渣压滤系统配套项目完成后,公司采用电石渣、石灰石沫、砂岩、页岩及铁粉石配料,其人窑生料成分相对稳定,但熟料28抗压强度较长时间在53.7MPa左右徘徊,其中28天平均抗压强度为54.1MPa,最高只达到56.2MPa。

1、因素分析1.1配料方案表1 各物料化学成分及配料比例公司生产期间配料方案配料时硅质原料以砂岩为主,页岩作为铝质原料,铁质校正原料为铁粉。

设计的熟料三率值为:KH=O.92±O.02;SM=2.50±O.10;IM=1.4±0.10,属“一高二中”配料方案。

从表1可以看到,铁质校正原料碱含量为2.30%,铝质原料炉渣中碱含量为3.56%,硅质原料煤矸石中碱含量高达3.76%。

1.2熟料煅烧公司熟料生产线6月份回转窑系统运行基本正常,系统热工稳定,其中6月份熟料f-CaO合格率为85.46%,f-Ca0含量在0.66-1.40之间波动,熟料烧失量小于0.90%,说明熟料的煅烧温度是足够的。

并且出辊压机生料三率值达到控制要求,但在熟料煅烧过程中窑口飞沙料有问题。

初次判断飞沙料严重的原因主要有二:①生料均化库均化效果不佳,出现高饱和比生料直接入窑,导致熟料煅烧热工不足,出现小股窜料;②硅率过高,溶剂矿物少,液相黏度张力不足。

③分解炉温度控制不稳定,窑尾烟室结皮,通风不畅,碱性氧化物循环富集,导致硫碱比失衡。

但后期将回转窑电流在650 A左右,窑尾温度在1080℃左右,二次风温在950℃左右,熟料立升重在1300 g/L以上,f-CaO含量在低于1.5%的情况下,在窑头摄像头和现场观察可以看到出窑熟料中有大量细粒并在窑内到处飞扬,窑内混浊不清,很难看清窑皮和火焰情况,窑头喷煤管上堆料严重,每个班需处理3~4次,可以判断该熟料属于典型的飞砂料。

水泥、熟料知识点资料整理总结

水泥、熟料知识点姿料整理总结1、四种熟料矿物的生成条件、性能特点及在反光显微镜下如何区分它们。

C3S:生产条件:高温液相作用下,由C2S吸收CaO形成性能特点:水化热高,抗水性差,早期强度高区分:黑色多角形颗粒C2S:生产条件:CaO与Si02化合性能特点:水化热小,耐水性好,早期强度低区分:圆粒状C3A:生产条件:CaO与C17A7化合性能特点:水化迅速,放热多,凝结快区分:快冷呈点滴状,慢冷呈矩形或柱状C4AF:生成条件:CaO与C2F和C12A7化合性能特点:早期强度似C3A,后期增长似C2S,水化热较C3S低区分:亮白色2、游离氧化钙的产生原因是什么?欠烧f-CaO:熟料欠烧、漏生、在IlOOT200℃低温下形成;一次f-CaO:因配料不当、生料过粗或煨烧不良;二次f-CaO:熟料慢冷或还原气氛下,由C3S分解3、KH.SM和IM的意义及其影响。

石灰饱和系数(KH):熟料中全部SiO2生成硅酸钙所需的CaO含量与Si02全部生成C3S所需CaO最大含量的比值,即表示熟料中Si02被CaO饱和形成C3S的程度。

KH高,C3S生成量多,熟料强度高,过高,熟料难于煨烧,会导致f-CaO增加。

KH过低,熟料早期强度低,易粉化。

硅率(SM):熟料中氧化硅与氧化铝、氧化铁之和的质量百分数的比值。

表示熟料中硅酸盐矿物与熔剂矿物的比例。

硅率过高,液相少锻烧困难,不易形成C3S0氧化钙含量低,熟料中含有较多硅酸二钙,易粉化;硅率过低,硅酸盐矿物较少,强度降低,液相过多,易结块影响窑的操作。

铝率(IM):熟料中氧化铝与氧化铁质量百分数的比值。

表示熟料溶剂矿物中铝酸三钙与铁铝酸四钙的比例。

铝率高,熟料中铝酸三钙多,液相粘度大,物料难烧,水泥凝结快;铝率低,液相粘度小,但液相中质点易于扩散,对硅酸三钙形成有利,窑内易结块,不利于窑的操作。

4、何谓水泥生料的易烧性,影响其主要因素?指生料在规定的温度范围内,通过复杂的物理化学变化,形成熟料的难易程度。

煅烧温度和时间对熟料质量的影响

煅烧温度和时间对熟料质量的影响纯阅读作者:刘天振单位:淮海中联水泥有限公司来源:发布日期:2013—08-15影响熟料质量方面因素很多,但熟料在窑内煅烧是最重要环节之一.熟料矿物形成实际上是在液相量出现以后进行的.影响熟料质量方面因素很多,但熟料在窑内煅烧是最重要环节之一。

熟料矿物形成实际上是在液相量出现以后进行的.液相主要有氧化铁、氧化铝、氧化钙所组成(包括其他次要组分氧化镁、氧化钾、氧化钠等),在高温液相作用下,C2S逐渐溶解于液相中与f-cao化合成C3S,随着温度升高和时间延长,C3S晶核不断形成,小晶体逐渐长大,最终形成阿里特晶体.完成熟料的烧结过程。

实践证明,C3S的生成,如果熟料配料时三率值KH、N、P适当,生料成分稳定的条件下,主要取决于熟料煅烧温度、液相量、液相性质以及形成晶体反应时间。

本文重点介绍熟料煅烧温度和晶体反应时间对熟料强度的影响。

淮海中联水泥(287.08元/吨,0%)有限公司2#窑是由南京凯盛水泥设计院设计,2005年3月投产的5000t/d 熟料生产线,2007年8月公司利用现有1条日产5000t/d 熟料生产线的窑尾、窑头废气余热,配套建设了1*9MW的纯低温余热发电系统。

该厂3、6、7月份窑系统工艺参数平均台帐(一)6月与3月份工艺参数对比.CO平均值下降-44.12ppm。

二次风温上升+25。

2℃。

f—cao合格率上升+5.81%,在同等喂料量情况下窑速降低—0。

3rpm,主窑皮长度增加+3。

10m;由于窑皮厚度较3月份降低(见表五)。

窑内填充率下降窑功率同比降低—120A。

其它参数无明显变化。

熟料3天、7天、28天强度分别增加+1.38 Mpa、+5。

59 Mpa、+4.19Mpa,液相量略有增加+0.1%。

通过参数对比分析:CO平均值下降和二次风温以及f-cao合格率上升,都能说明窑系统通风状况较好,二、三次风比例合适,窑内煅烧温度同比较高;在同等喂料量情况下由于窑速降低和主窑皮长度增加,延长了熟料在窑内煅烧时间,使熟料矿物结晶更加完全,熟料强度提高明显。

熟料烧失量升高问题的分析与处理

熟料烧失量升高问题的分析与处理张全雷;刘东旭;宋申镇;赵昂【期刊名称】《水泥工程》【年(卷),期】2017(000)002【总页数】2页(P40,42)【作者】张全雷;刘东旭;宋申镇;赵昂【作者单位】滕州中联水泥有限公司,山东滕州277526;滕州中联水泥有限公司,山东滕州277526;滕州中联水泥有限公司,山东滕州277526;滕州中联水泥有限公司,山东滕州277526【正文语种】中文【中图分类】TQ172.6我公司熟料生产自2016年7月开始,烧失量突然升高,对熟料强度和需水量影响严重。

为尽快解决这一问题,迅速提高熟料质量,保证熟料顺利出厂,公司专门组建专题解决小组,通过采取“提温控碱”的理念和措施,在10月初将熟料烧失量降到了0.5%以下,强度以及标稠达到预期效果。

本文将把解决此问题过程中获得的经验与大家分享。

熟料烧失量高的根本原因是生料在烧成带被煅烧成熟料的化学反应不够完全或者燃料燃烧不充分。

煅烧温度不够高或生料易烧性不好是烧失量升高的主要成因,其主要影响因素有生料有害成分及易烧性、煤粉质量、窑头燃烧器、窑头煤粉使用量、窑尾预热生料分解率等。

2016年我公司熟料化学检测数据及工艺参数见表1。

由表1可以看出:(1)自7月开始,熟料中烧失量逐月增加,到8、9月时烧失量全月平均超过1.0%,10月熟料烧失量开始下降,平均降至了0.47%,逐渐恢复正常。

受其影响,熟料的标准稠度需水量同步越来越高,由原来的24.2%左右,上升到29.3%左右,10月逐步下降到正常水平,其他各项指标均回归至正常控制范围。

(2)熟料烧失量升高的原因与生料中有害成分SO3和f-CaO相关性不大,与生料中有害成分碱含量相关性较明显。

(3)在熟料烧失量较高的7~9月,熟料的矿物相相对正常水平偏低,而且有C3S相对降低,C2S相对升高的趋势;同时二次风温较正常1 113℃以上也偏低,说明在此期间煅烧温度较正常水平是偏低的。

(4)在熟料烧失量较高的7、8、9月,游离氧化钙都在0.90%,变化不明显,与正常持平,而二次风温较正常偏低,说明此期间生料易烧性变好了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6月13日熟料强度攻关会会议纪要

时间:2019年6月13日下午16:00

地点:熟料车间会议室

参会人员:黄福春李远浩邓小龙左庆昌李慧升饶斌张立云赵强孙福明万青陆有峰王宝生徐影辉曹明汪小平蔡元青

6月13日下午熟料车间、生产品质部、技术部、供应部四个单位相关人员召开会议,经参会人员就6月6日至6月12日这一周的熟料质量情况及窑上生产工艺状况充分讨论,交流看法,总结如下:

1.原材料方面,本周老线石灰石钙含量平均50.40,镁含量平均1.07,新线石灰

石钙含量平均49.96,镁含量平均0.82。

老线石灰石硅含量波动较大,新线石灰石钙含量偏低,氧化镁含量新线老线均尚可。

下周由于老线开采到了老矿山西南方向,氧化镁含量会偏高;本周砂岩未换矿点,3#4#5#窑固定使用雄辉砂岩(硅含量平均88.61),6#窑固定使用市埠砂岩(硅含量91.0左右)。

千枚岩矿点本周依然是腾飞加油站附近开采的千枚岩(该千枚岩硅含量平均65.11,铝含量平均16.78,碱含量稳定,库存充足)。

3#4#5#窑铁粉铜粉依然按1:1比例搭配使用,本周铜粉的铁含量偏低(平均23.89);6#窑由于生料磨故障及磨震偏大,从6月11日起单用千枚岩。

本周3#4#5#窑单用兴优煤,6#窑按比例同煤:兴优1:1搭配使用,煤质稳定(老线煤直接跑库,新线搭配使用);四台窑煤灰分析中,6月6日3#窑灰分27.00左右,灰分偏高,3#窑本周灰分波动较大,氧化钙含量比上周略有下降,4#5#6#窑较正常。

2.工艺方面,本周3#窑工艺数据比上周稳定,飞砂现象有所好转,蓖床运行稳

定。

4号开始熟料饱和比偏高,生料回灰饱和比偏低。

配料站皮带上颗粒及粉状料较多,磨头仓块状料较多。

煤磨产量波动大,煤粉细度大有好转(5.00左右);4#窑本周窑况较稳定,4号煤磨原煤仓掉了树脂板,及时停磨修复。

9号停止生产高铁熟料,配料指标恢复,按高硅高钙控制,用煤量有所增加;5#窑窑况稳定,但大修之后,熟料强度一直不理想,窑内用风差,负压大;6窑二次风温1120左右,本周生料磨检修,经常减产煅烧,头称波动较大,对喷煤管进行了调整,筒体14-24米处的副窑皮烧薄了一些,预热器结皮较严重(均及时清理)。

针对上述情况,参会人员进行了积极的交流和沟通,确定采取以下几条措施:1.当入窑生料与熟料饱和比对应关系正常的时候,取生料回灰料做分析。

当入窑生料与熟料饱和比对应关系不正常的时候,取生料回灰料做分析。

两者进行对比;

2.熟料车间要求窑长及相关人员时刻注意窑上变化,自己取熟料观察外观(尤其关注熟料内部出现铁锈色,还原气氛验证的情况);

3.熟料车间、生产品质部、技术部三个单位同时到场,取5号窑煤磨外排出的煤渣大块做全分析,了解其中氧化钙的含量;

4.要求生产品质部对3#4#5#窑出磨生料900孔筛余进行化学分析,从而得知筛余中氧化钙、氧化硅的含量;

5.统一攻关会上报数据时间节点:每周一到每周日。

生产品质部

2019年6月13日。