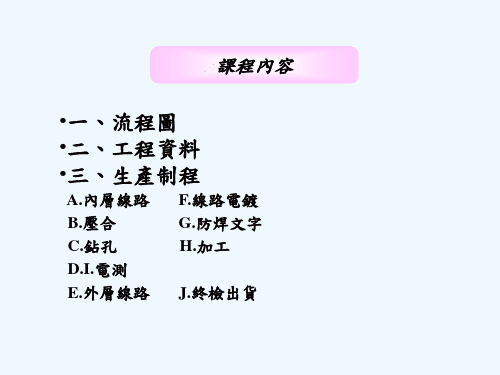

PCB制作流程简单介绍ppt(共24页)

合集下载

PCB制作流程简介(PPT 82页)

PCB制作流程简介

二、PCB的分类:

一般从层数来分为: 单面板 双面板 多层板

PCB制作流程简介

什么是单面板、双面板、多层板?

多层印刷线路板是指由三层及以上的导 电图形层与绝缘材料交替层压粘结在一 起制成的印刷电路板。

单面板就是只有一层导电图形层,双面 板是有两层导电图形层。

PCB制作流程简介

•

追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。2020年12月11日星期 五下午10时11分39秒22:11:3920.12.11

•

严格把控质量关,让生产更加有保障 。2020年12月 下午10时11分20.12.1122:11D ecember 11, 2020

•

作业标准记得牢,驾轻就熟除烦恼。2020年12月11日星期 五10时11分39秒22:11:3911 December 2020

匀的印在板子上,

形成一层防护层

油墨厚度:一般为18-40um,独立线拐角处7um.

阻焊流程介绍

丝印:

阻焊流程介绍

油墨:

阻焊流程介绍

预烤: 目的:

➢ 赶走油墨内的溶剂,使油墨部分硬化,不 致于在进行曝光时粘底片。

阻焊流程介绍

曝光: 目的:

➢ 通过底片曝光将客户不需要的焊接的位 置曝光

沉铜一铜流程介绍

➢ 去毛机

沉铜一铜流程介绍

➢ 去毛刺后实物图

沉铜一铜流程介绍

除胶渣: 目的:

➢ 除掉孔内钻孔所致的胶渣,便于层与层之 间更好连接,增强电镀铜附著力(一般用 于多层板);

沉铜一铜流程介绍

沉铜:

化学铜

目的:

➢ 通过化学沉

积的方式使表

面沉积上厚度

PCB板制造工艺流程 PPT

壓合

•使用材料:銅箔、Prepreg •厚度計算: 1.基板:31mil(含)以下不含銅箔,31mil以上之厚度為含銅箔 2.銅箔:0.5oz=>0.7mil、1oz=>1.4mil 類推 3.一般內層基板銅箔為1oz、外層為0.5oz 4.Prepreg 4-1. 7628 => 7mil 4-2. 2116 => 4mil 4-3. 1080 => 2.5mil •棕化(黑化):內層板壓合前的氧化處理以增加壓合過程中與 Prepreg之結合力 •成品板厚可達0.63MM MIN

2.去膜

線路電鍍

3.蝕 銅 (鹼性蝕刻)

4.剝錫鉛

線路電鍍

•線路鍍銅俗稱二次銅(全板電鍍為一次銅) •干膜作為電鍍阻劑,錫鉛作為蝕刻阻劑 •鍍銅厚度約0.6~0.8MIL以加厚孔銅及面銅厚度至MIN.1MIL 要求 •電鍍銅總厚度(含一次銅)及均勻性對成品線寬之影響很大 (壓合使用之銅箔對細線路制作有相當程度影響) •鍍銅厚度及品質仍以切片方式檢查 •另有全面金制程將錫鉛的部份以金層代替 •電鍍面積由CAM計算

1.外層曝光(pattern plating)

2.曝光後(pattern plating)

3.外層顯影

外層線路

外層線路

•制作方法:人工對位、套pin、自動曝光机 •干膜作為電鍍阻劑(正片),蝕刻阻劑(負片) •正片制程:底片與內層底片相反(線路部份為黑色) •負片制程:底片與內層底片相同(線路部份為透明) •GERBER DATA設計: 1.線路或PAD為獨立設計或分布稀疏時需加DUMMY PAD

來分散電流 2.為達成品線寬要求,一般11MIL以下之線寬會放大1MIL方式

制作 3.Annular Ring為以鉆孔孔徑基礎下,至少單邊6MIL 設計至少5MIL 5.若有需蝕刻的文字,線條寬度需7MIL以上 6.SMD PAD間若S/M需下墨則邊到邊需有9MIL

PCB制作流程工艺简介PPT课件

3

• 2. 至1936年,Dr Paul Eisner真正發明了

PCB的製作技術,也發表多項專利。而今日 之print-etch(photoimage transfer)的技 術,就是沿襲其發明而來的。

4

PCB的种类

• A. 以材質分

a. 有機材質 酚醛樹脂、玻璃纖維/環氧樹脂、 聚酰亚胺等。 b. 無機材質 鋁、陶瓷等皆屬之。主要起散熱功 能

电铜的金属化制程,可用碳粉的涂布成为通电的媒介,商名为“Black hole”。

• 流程:

• 去毛刺→上板→膨松→水洗→水洗→除胶渣→预中和→水洗×2→中和

• →水洗→水洗→整孔→水洗→水洗→微蚀→水洗→水洗→酸洗(H2SO4) →

• 水洗→水洗→预浸→活化→水洗→水洗→加速→水洗→水洗→沉铜→水洗

• 垫板 Back-up board

• A. 垫板的功用有:

a.保护钻机之台面 ,

b.防止出口性毛头(Exit Burr)

c.降低钻针温度。

d.清洁钻针沟槽中之胶渣。

B. 材料种类:

a. 复合材料-其制造法与纸质基板类似,但以木屑为基础,再混合含酸或盐类的黏着剂,

高温高压下压合硬化成为一体而硬度很高的板子.

退膜 喷锡 出货

蚀刻 成型 包装

负片干膜

电测 终检

9

双面沉镍金板正片工艺流程图:

统赢实业

统信电路电子有限公司

双面沉镍金板生产工艺流程图

制作:工艺部

开料

刨边 倒角

烤板

钻孔

除钯

二钻

蚀刻

退膜

沉铜

图形电镀

板面电镀

外层线路

退锡

防焊

沉镍金

字符

• 2. 至1936年,Dr Paul Eisner真正發明了

PCB的製作技術,也發表多項專利。而今日 之print-etch(photoimage transfer)的技 術,就是沿襲其發明而來的。

4

PCB的种类

• A. 以材質分

a. 有機材質 酚醛樹脂、玻璃纖維/環氧樹脂、 聚酰亚胺等。 b. 無機材質 鋁、陶瓷等皆屬之。主要起散熱功 能

电铜的金属化制程,可用碳粉的涂布成为通电的媒介,商名为“Black hole”。

• 流程:

• 去毛刺→上板→膨松→水洗→水洗→除胶渣→预中和→水洗×2→中和

• →水洗→水洗→整孔→水洗→水洗→微蚀→水洗→水洗→酸洗(H2SO4) →

• 水洗→水洗→预浸→活化→水洗→水洗→加速→水洗→水洗→沉铜→水洗

• 垫板 Back-up board

• A. 垫板的功用有:

a.保护钻机之台面 ,

b.防止出口性毛头(Exit Burr)

c.降低钻针温度。

d.清洁钻针沟槽中之胶渣。

B. 材料种类:

a. 复合材料-其制造法与纸质基板类似,但以木屑为基础,再混合含酸或盐类的黏着剂,

高温高压下压合硬化成为一体而硬度很高的板子.

退膜 喷锡 出货

蚀刻 成型 包装

负片干膜

电测 终检

9

双面沉镍金板正片工艺流程图:

统赢实业

统信电路电子有限公司

双面沉镍金板生产工艺流程图

制作:工艺部

开料

刨边 倒角

烤板

钻孔

除钯

二钻

蚀刻

退膜

沉铜

图形电镀

板面电镀

外层线路

退锡

防焊

沉镍金

字符

详细介绍pcb印制线路板电路板的制作流程 ppt课件

详细介绍pcb印制线路板电路板的制作流 程

前言

B. 以成品软硬区分 a. 硬板 Rigid PCB b. 软板 Flexible PCB c. 软硬板 Rigid-Flex PCB

C. 以结构分 a. 单面板 b. 双面板 c. 多层板

D. 以用途分:通信/耗用性电子/军用/电脑/半导体/电测板……

详细介绍pcb印制线路板电路板的制作流 程

二、压合(Lamination)

内层板 (Inner Layer PCB)

黑化or粽化 (Black Oxide orBrown Oxide)

开半固化片 (Pre-preg Cutting)

开铜箔 (Copper Cutting)

层叠

(Lay-up)

详细介绍pcb印制线路板电路板的制作流 程

干膜/湿膜&显影&蚀刻流程说明 经磨板粗化后的内层铜板,经清洗干燥,辊涂湿膜/贴干膜干燥后,

用紫外线曝光。曝光后的干膜变硬,遇弱碱(Na2CO3)不能溶解,遇强碱 (NaOH)能溶解,而未曝光的部分遇弱碱就溶解掉,内层线路就是利用 该物料特性将图形转移到铜面上来。

干膜/湿膜覆盖电路图形的表面,防止铜蚀刻;其他裸露在基板上 不要的铜,以化学反应方式将予以去除使其形成所需的线路图形。

详细介绍pcb印制线路板电路板的制作流 程

前言

1. PCB种类及制法 在材料、层次、制程上的多样化以适合不同的电子产品及其特殊需求。 以下就归纳一些通用的区别方法,来简单介绍PCB的分类以及制造方法。

1.1 PCB种类 A. 以材质分 a. 有机材质 酚醛树脂、玻璃纤维/环氧树脂等。 b. 无机材质 铝、Copper-invar-copper、ceramic等。主要取其散热性能。

前言

B. 以成品软硬区分 a. 硬板 Rigid PCB b. 软板 Flexible PCB c. 软硬板 Rigid-Flex PCB

C. 以结构分 a. 单面板 b. 双面板 c. 多层板

D. 以用途分:通信/耗用性电子/军用/电脑/半导体/电测板……

详细介绍pcb印制线路板电路板的制作流 程

二、压合(Lamination)

内层板 (Inner Layer PCB)

黑化or粽化 (Black Oxide orBrown Oxide)

开半固化片 (Pre-preg Cutting)

开铜箔 (Copper Cutting)

层叠

(Lay-up)

详细介绍pcb印制线路板电路板的制作流 程

干膜/湿膜&显影&蚀刻流程说明 经磨板粗化后的内层铜板,经清洗干燥,辊涂湿膜/贴干膜干燥后,

用紫外线曝光。曝光后的干膜变硬,遇弱碱(Na2CO3)不能溶解,遇强碱 (NaOH)能溶解,而未曝光的部分遇弱碱就溶解掉,内层线路就是利用 该物料特性将图形转移到铜面上来。

干膜/湿膜覆盖电路图形的表面,防止铜蚀刻;其他裸露在基板上 不要的铜,以化学反应方式将予以去除使其形成所需的线路图形。

详细介绍pcb印制线路板电路板的制作流 程

前言

1. PCB种类及制法 在材料、层次、制程上的多样化以适合不同的电子产品及其特殊需求。 以下就归纳一些通用的区别方法,来简单介绍PCB的分类以及制造方法。

1.1 PCB种类 A. 以材质分 a. 有机材质 酚醛树脂、玻璃纤维/环氧树脂等。 b. 无机材质 铝、Copper-invar-copper、ceramic等。主要取其散热性能。

PCB制作流程ppt课件

电镀镍金是PCB表明处理工艺的鼻祖,自从PCB出现它就出现,慢慢演化出其它工 艺。现在的电镀镍金有两类:镀软金(纯金,金表明看起来不亮)和镀硬金(表面 平滑坚硬,耐磨,含有钴等其它元素,表面看起来较光亮)。软金主要用于芯片封 装时打金线;硬金主要用在非焊接处的电性互连(如金手指)。

化学镀钯的优点为良好的焊接可靠性、热稳定性、表明平整性。

针对线路缺口、开短路一一扫描出来

2. 控制要点 1 . AOI参数设定 2. 状态标示 3. 检验员技能培训(标准掌握程度) 4. 开短路确认

AOI机

备注: 1、AOI目前共28台 2、内外层产品100%进行全扫确认

AOI后

8

多层板流程

真空压机

备注:

线路板常用的PP有三种

1. 7628 厚度:7~8mil

线

23

1. OQC抽查目的 针对FQC检验后所有外观再次依照 客户规范进行复查确认,减少 不良品流出

2. 控制要点 a 客户检验标准 b OQC技能培训 c PCB各功能进行确认 d OK品与不良品状态标示

OQC检板台

备注:

1. 由专人负责抽查

2. OQC抽查完成后每片板子划不 同标记便于追溯

24

19

表面处理类型 HAL(喷锡) OSP(有机涂覆 膜)

化学镀镍、浸金

沉银

电镀镍金

化学镀钯

优缺点说明

PCB表明涂覆熔融锡铅焊料并用加热压缩空气整平(吹平)的工艺,使其形成一层 即抗铜氧化,又可提供良好的可焊性的涂覆层。但迫于环境的及产品精度压力,喷 锡工艺淡出市场;

它是在铜和空气间充当阻隔层; 简单地说,OSP就是在洁净的裸铜表面上,以化学 的方法长出一层有机皮膜。这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表 面于常态环境中不再继续生锈(氧化或硫化等);同时又必须在后续的焊接高温中, 能很容易被助焊剂所迅速清除,以便焊接;有机涂覆工艺简单,成本低廉,使得其 在业界被广泛使用。

化学镀钯的优点为良好的焊接可靠性、热稳定性、表明平整性。

针对线路缺口、开短路一一扫描出来

2. 控制要点 1 . AOI参数设定 2. 状态标示 3. 检验员技能培训(标准掌握程度) 4. 开短路确认

AOI机

备注: 1、AOI目前共28台 2、内外层产品100%进行全扫确认

AOI后

8

多层板流程

真空压机

备注:

线路板常用的PP有三种

1. 7628 厚度:7~8mil

线

23

1. OQC抽查目的 针对FQC检验后所有外观再次依照 客户规范进行复查确认,减少 不良品流出

2. 控制要点 a 客户检验标准 b OQC技能培训 c PCB各功能进行确认 d OK品与不良品状态标示

OQC检板台

备注:

1. 由专人负责抽查

2. OQC抽查完成后每片板子划不 同标记便于追溯

24

19

表面处理类型 HAL(喷锡) OSP(有机涂覆 膜)

化学镀镍、浸金

沉银

电镀镍金

化学镀钯

优缺点说明

PCB表明涂覆熔融锡铅焊料并用加热压缩空气整平(吹平)的工艺,使其形成一层 即抗铜氧化,又可提供良好的可焊性的涂覆层。但迫于环境的及产品精度压力,喷 锡工艺淡出市场;

它是在铜和空气间充当阻隔层; 简单地说,OSP就是在洁净的裸铜表面上,以化学 的方法长出一层有机皮膜。这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表 面于常态环境中不再继续生锈(氧化或硫化等);同时又必须在后续的焊接高温中, 能很容易被助焊剂所迅速清除,以便焊接;有机涂覆工艺简单,成本低廉,使得其 在业界被广泛使用。

电路板制作流程ppt课件

顯

影 (DEVELOPIG)

去

膜 (STRIPPING)

檢

查 (INSPECTION)

前處理(PRELIMINARY TREATMENT)

塗 佈 印 刷 (S/M COATING)

預 乾 燥 (PRE-CURE)

液 態 防 焊 (LIQUID S/M )

後 烘 烤 (POST CURE)

顯

影 (DEVELOPING)

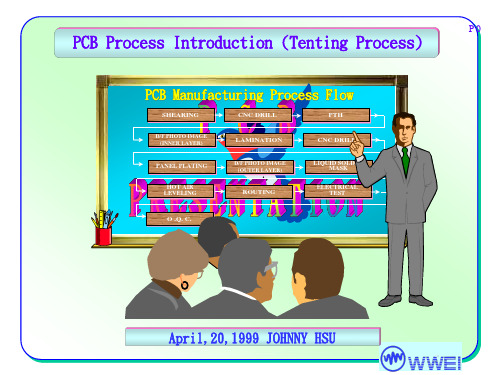

PCB Manufacturing Process introduction P2 ( 1 ) Front-end Process (Tooling)

磁 片磁 帶

DISK , M/T

底片

MASTER A/W

資料傳送

MODEM , FTP

藍圖

DRAWING

顧客

CUSTOMER

業務

SALES DEP.

11. (外层压膜)Dry Film Lamination (Outer layer)

12. (曝光)Expose

PCB Manufacturing Process introduction P 12

Typical PCB Manufacturing Process

13. (显影)Develop

14. (镀二铜)Pattern Plating

曝

光 (EXPOSURE)

印 文 字 (SCREEN LEGEND )

選 擇 性 鍍 鎳 鍍 金 (SELECTIVE GOLD)

噴

錫 (HOT AIR LEVELING)

成

型 (FINAL SHAPING)

鍍 金 手指 (G/F PLATING)

鍍 化 學 鎳 金 (E-less Ni/Au)

全新PCB制作工艺流程简介课件

根据项目需求,确定电路的功能和模 块,进行原理图设计。

元器件选型

电路仿真

通过电路仿真软件,对电路进行功能 和性能的验证,确保电路设计的正确 性。

根据电路需求,选择合适的元器件, 包括电阻、电容、电感、IC等。

PCB布局

确定PCB尺寸和形状

根据项目需求和电路复杂度,选择合适的PCB尺寸和形状。

元器件布局

。

曝光与显影

03

通过曝光机将底片上的线路图形转移到PCB表面的感光材料上

,然后进行显影,使线路图形显现出来。

蚀刻与退膜

蚀刻

使用化学试剂将暴露出来的铜层蚀刻掉,形成电路图形。

退膜

将覆盖在PCB表面的感光材料去除,露出所需的电路图形。

表面处理与金属化

表面处理

对PCB表面进行清洗、干燥和涂覆等处理,以提高其耐腐蚀性和绝缘性。

06

PCB制作工艺中的挑战与解决方 案

制程中的常见问题

线路短路

由于线路间距过小或铜箔毛刺等原因,可能导致线路间短路。

阻抗不匹配

PCB上的元件阻抗未得到精确控制,导致信号传输质量下降。

热膨胀系数不匹配

不同材料之间的热膨胀系数差异可能导致PCB在温差下变形,影 响其电气性能。

制程优化策略

优化设计布局

特点

高密度、高精度、低成本、快速 生产等。

制作流程的重要性

01

02

03

保证产品质量

精确的电路布局和焊接质 量是保证电子产品性能和 可靠性的关键。

提高生产效率

合理的制作流程能够大大 提高生产效率,降低生产 成本。

促进技术创新

制作工艺的不断创新可以 推动电子产业的技术进步 和产品升级。

制作工艺的发展历程

元器件选型

电路仿真

通过电路仿真软件,对电路进行功能 和性能的验证,确保电路设计的正确 性。

根据电路需求,选择合适的元器件, 包括电阻、电容、电感、IC等。

PCB布局

确定PCB尺寸和形状

根据项目需求和电路复杂度,选择合适的PCB尺寸和形状。

元器件布局

。

曝光与显影

03

通过曝光机将底片上的线路图形转移到PCB表面的感光材料上

,然后进行显影,使线路图形显现出来。

蚀刻与退膜

蚀刻

使用化学试剂将暴露出来的铜层蚀刻掉,形成电路图形。

退膜

将覆盖在PCB表面的感光材料去除,露出所需的电路图形。

表面处理与金属化

表面处理

对PCB表面进行清洗、干燥和涂覆等处理,以提高其耐腐蚀性和绝缘性。

06

PCB制作工艺中的挑战与解决方 案

制程中的常见问题

线路短路

由于线路间距过小或铜箔毛刺等原因,可能导致线路间短路。

阻抗不匹配

PCB上的元件阻抗未得到精确控制,导致信号传输质量下降。

热膨胀系数不匹配

不同材料之间的热膨胀系数差异可能导致PCB在温差下变形,影 响其电气性能。

制程优化策略

优化设计布局

特点

高密度、高精度、低成本、快速 生产等。

制作流程的重要性

01

02

03

保证产品质量

精确的电路布局和焊接质 量是保证电子产品性能和 可靠性的关键。

提高生产效率

合理的制作流程能够大大 提高生产效率,降低生产 成本。

促进技术创新

制作工艺的不断创新可以 推动电子产业的技术进步 和产品升级。

制作工艺的发展历程

PCB电路板制造流程工艺(非常形象)PPT课件

去掉多余的铜箔

最新课件

18

8.外层蚀刻—剥锡

剥掉线路上的锡

最新课件

19

9.感光阻焊

覆盖一层绿油

同内层图形转移一样,经过覆 盖绿油、曝光、显影三个步骤

最新课件

Байду номын сангаас20

10.表面处理

覆盖一层金、银、锡 等…

最新课件

21

PCB 加工流程示意图

最新课件

1

0.覆铜基板(Copper Coated Laminate)

48*36inch...

最新课件

2

1.切板

48*36inch切成24*18inch...

最新课件

3

2.内层图形转移—贴膜

干膜

最新课件

4

2.内层图形转移—曝光

最新课件

UV光照射 生产菲林 聚合

5

2.内层图形转移—显影

孔金属化

最新课件

12

6.外层图形转移---贴膜

干膜

最新课件

13

6.外层图形转移---曝光

最新课件

UV光照射 未聚合 生产菲林

14

6.外层图形转移---显影

未聚合部分被溶解 掉

最新课件

15

7.图形电镀—镀铜+镀锡

镀锡 镀二次铜

最新课件

16

8.外层蚀刻—去膜

去掉之前聚合的干膜

最新课件

17

8.外层蚀刻—蚀刻

未聚合部分被显影 掉

最新课件

6

2.内层图形转移—蚀刻

蚀刻掉多余的铜箔

最新课件

7

2.内层图形转移---去膜

去除线路上的干膜

最新课件

8

PCB制板全流程ppt

2.3.5 内层检测

◆ 过图形对比(VRS):

➢ 全称为Verify Repair Station,确认系统

◆目的:

➢ 通过与AOI连线,将每片板子的测试资料传给V.R.S,并由 人工对AOI的测试缺点进行确认。

◆注意事項:

➢ VRS的确认人员不光要对测试缺点进行确认,另外就是对 一些可以直接修补的确认缺点进行修补。

5L

阶的,由树脂和玻璃纤维布组成,

据玻璃布种类可分

1080;2116;7628等几种。

2L

❖ 树脂据交联状况可分为:

3L

A阶(完全未固化);B阶(半

4L

固化);C阶(完全固化)三类,生产

5L

中使用的全为B阶状态的P/P。

《PCB制板培训教程》

2.4.2 叠板

❖ 叠板: ❖ 目的: ❖ 将预叠合好之板叠成待压

内层干干菲林

内层DES

内层铆钉定位孔

内层中检

内层棕化

排板/压板

外层钻孔

化学沉铜

全板电镀

外层干菲林

外层显影 白字

图形电镀 锣成型

褪膜/蚀刻/褪锡 ET检测

外层中检

湿绿油

FQC

表面处理

FQA

包装

出货

《PCB制板培训教程》

生产一部 (PROD 1)

生产二部 (PROD 2)

总经理 (梁健华)

高级厂长 (廖乐华)

《PCB制板培训教程》

2.3.5 内层检测

图形对比(VRS)

《PCB制板培训教程》

2.3.6 内层棕化

◆棕化:

◆目的:

➢ (1)粗化铜面,增加与树脂接触表面积。 ➢ (2)增加铜面在压合时与P面得结合力。 ➢ (3)增加铜面对流动树脂之湿润性。 ➢ (4)使铜面钝化,避免发生不良反应。

pcb设计制造流程ppt课件

PCB设计常用软件

• 原理图、PCB设计: ◆Protel ◆or CAD ◆PADS(PADS Logic、PADS Layout、PADS Router)

• 板框图形设计: ◆Auto CAD

.

4

PCB设计流程

• 1、原理图设计:

制作元件库

添加和编辑元件 到设计

建立和编辑 元件间连线

产生网络表

4.2、PCB空余的地方应尽量铺地,在低频电路中(电源板等)可 以考虑分地,若为高频电路一般情况地线需一整片,并要没有大 的分割,有些电路也可以考虑按模块分地。

电流大小

要求线宽

<10mA

≥0.2mm

10-50mA

≥0.3mm

50-100mA

≥0.4mm

100mA(及以上)

≥0.5mm(100mA以上每增加200mA . 线宽至少增加0.1mm)

4.14、高频走线的拐角应尽量采用圆弧拐角,尽量少走过孔, 从而降低EMI电磁干扰。

.

30

PCB设计要点简述

• 5、PCB安规要求:

5.1、保险丝附近是否有6项完整的标识:保险丝序号、熔断特 性、额定电流值、防爆特性、额定电压值、英文警告标识。 如 F101 F3.15AH,250Vac, “CAUTION:For Continued Protection Against Risk of Fire, Replace Only With Same Type and Rating of Fuse”。

2.8、器件在布局设计时,要考虑单板与单板、单板与结构件的 装配干涉问题,尤其是高器件 、立体装配的单板等。

2.9、多个引脚在同一直线上的器件,象连接器、DIP 封装器件、 T220 封装器件,布局时应使其轴线和波峰焊方向平行,以免产 生焊接阴影效应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

孔璧則進行

示意圖

銅層之增厚, 達 到Spec.之要求

" " 表:

9

電鍍銅層

五、外層流程簡介

外層 流程

:

5-1

前處理

5-2 壓膜

5-3

曝光作業

5-4 DES線

5-1

前處理

Pumice Line: 處理前之板面情形 清除板面之附著 物 ( 如:油污、 氧化層… )及表 面粗化,以增加 與乾膜之結合力

除膠渣後之 孔璧情形

4-3

鍍通孔 (一次銅)

PTH

4-4

鍍厚銅 (二次銅)

Plating

PTH 鍍通孔:

製程:

是指雙面板以上,

用以當成 " 層導體 " 除膠渣→整孔→

互連的管道,也是

微蝕→活化 →

早期零件在板子上

速化→化學銅

“ ” 表: 孔璧及銅面上 沉積化學銅之 示意圖

插裝焊接的基地

“ ” 表:

PTH主要為孔

2-2 預疊

※在進行組合作業前需進行PP裁切

四層板組合時之程序步驟

Step 1

Step 2

Step3

P / P 衝孔

目的: 把熔合用之定位孔衝出

六、八層以上時先進行PP衝孔,再組合作業

Step 1

Step 2

Step3

Step4

Step5

5

二、壓合流程簡介

2-3 熔合

組合後待熔合之板面情形

四層板 六、八層以上

處理後之板面情形

5-2

壓膜

乾膜:

乾膜之示意圖

由聚酯薄膜, 聚乙烯膜(PE) 光致抗蝕劑膜 及聚乙烯保護 膜三部分組成。 聚酯膜(PET)

壓膜:Laminator 以加熱輾壓方式將乾 膜貼附在板子銅面上, 稱之為Laminator。

右二圖為壓膜 時之作業情形

5-3

曝光

Exposure

曝光 ( Exposure ) :

處理後之板面情形

右圖: 印刷作業及 印刷完成後 之板面情形

預烤(Precure):

主要目的為趕走 油墨中之部分溶 劑,使表面呈不黏 (Tack Free)狀態

曝光 ( Exposure ) : 右圖: 曝光作業及曝光完成後 之板面情形

磨邊

撈邊前之 板面情形

磨邊前之 板面情形

Step 2

Step 3

鑽靶完成 後之板面

撈邊後之 板面情形

磨邊後之 板面情形

Step 4 7

三、鑽孔流程簡介

鑽孔 流程

:

3-1

墊板、鋁板裁切

3-2 上 Pin

3-1

墊板、 鋁板裁切

3-2 上 Pin

裁切前

上Pin前之 排列程序

3-3

鑽孔作業

裁切後

3-4 退 Pin

處理後之 板面情形

塗佈前之 板面情形

塗佈作業 之情形

磨邊完成後 雙 面:送鑽孔 四層以上:內層前處理

塗佈後之 板面情形

3

一、內層流程簡介

曝光原理

1-5 曝光作業

曝光後之板面狀況

1-6 DES線

顯影前之 板面情形

顯影後之 板面情形

蝕刻後之 板面情形

1-7 內層衝孔

沖孔前之 板面情形

沖孔後之 板面情形

利用紫外線(UV)的能量,使 乾膜中的光敏物質進行光化 學反應,而完成影像轉移的 目的,稱為曝光

曝光原理及無 塵室曝光作業

之情形

5-4

DES線

顯影前之 板面情形

顯影後之 板面情形

蝕刻後之 板面情形

去膜後之 板面情形

10

六、一:防焊流程簡介

防焊 流程

:

6-1

前處理

6-2 印刷

6-3

預烤曝光

6-4 顯影

噴錫 化金

8.1測試

8.2成檢

OQC OQC

依客戶需 求選擇表 面處理方

式

包裝

出貨

六、二文字

Entek、化銀、鍍金 製程

7.1/7.2化銀或OSP:因

7.5

製程特性需移至成檢

加

完後製作

蓋

工

7.3 鍍金手指

單

碼

7.6成型

OSP 化銀

8.2成檢

8.1測試 2

一、內層流程簡介

內層 1-1 1-2 1-3

熔合機作業之情形

熔合後之板面情形

2-4

疊板

( Lay up )

2-5

壓板

鋼板面上 覆下層銅箔

疊板 ( Lay up )

覆上銅箔

銅箔裁切

熱壓

右圖:疊板 線上銅箔裁 切機之作業 情形

冷壓

覆上鋼板 6

二、壓合流程簡介

2-6 拆板

Step 1

2-7

X-ray鑽靶

X-ray鑽靶機 mark部分

2-8

撈邊

2-9

4-3

鍍通孔

(一次銅)

不織布刷輪 作業之情形

4-4 鍍厚銅

(二次銅)

高壓水柱清洗 作業之情形

水柱噴壓: 15kg/cm2

4-2

除膠渣

Desmear

1.膨鬆:

孔壁上

將板子浸入一種 膠渣附

高溫鹼性含有機 著之示

溶劑的槽液中,軟 意圖

化鬆馳膠渣

2.除膠渣:

清除附著於孔璧上 已經軟化鬆馳的膠 渣,使孔璧內之內層 銅露出清潔銅面

整理運送供上pin 及鑽孔作業使用

墊板

鋁板

上Pin後之 板面情形

3-3

鑽孔 作業

3-4

退 Pin

上鋁板

貼膠作業

鑽孔作業

待退Pin之板面情形

退Pin後之板面情形

8

四、電鍍流程簡介

電鍍 流程

:

4-1 Deburr

4-2 除膠渣

4-1

Deburr

Deburr前處理 利用前處理線 之磨刷及高壓 水洗清除板面 之污物及孔內 之pp粉屑等

1-4

流程: 裁切 磨邊 前處理 Roller Coating

1-5 曝光作業

1-6

1-7

1-8

DES線 內層沖孔 內層檢驗

1-1 裁切

基板裁切前

基板裁切後之情形

裁切後整理整齊, 送入下製程磨邊

1-2 磨邊

1-3 前處理

1-4 Roller Coating

磨邊前之 板邊情形

磨邊後之 板邊情形

磨清除板面之附著物, 如:油污、氧化層…

去膜後之 板面情形

1-8 內層檢查

AOI自動光學檢查機

二、壓合流程簡介

壓合 流程

:

2-1 棕化

2-2 預疊

2-3 熔合

2-4 疊板

2-8

2-9

撈邊 磨邊

2-1 棕化

棕化前之 內層板面

棕化後之 內層板面

2-5 壓板

2-6

2-7

拆板 X-RAY鑽靶

P / P 裁切

目的:

將捲狀PP裁切成片 狀 ,供組合使用。

6-5 後烤

6-1

前處理

6-2 印刷

6-3

預烤 曝光

6-4

顯影

Pumice Line: 清除板面之附著 處理前之板面情形 物 ( 如:油污、 氧化層… )及表 面粗化,以增加 與油墨之結合力

網版印刷:

Screen Printing 是在已有負性圖案的網布上,用刮刀 刮出適量的油墨(即陰劑),透過局部 網布形成正性圖案,印著在基板的平 坦銅面上,構成一種遮蓋性的阻劑

RPCBBG

PCB製程簡介

工程部 2009.08.13

PCB製作流程: 客戶

樣品組 下料

原始GERBER 原始圖面 客戶資料

業務

工程 樣品 量

產

生管

工程圖面 工單

工作底片 程式

網版制作 成型機,鑽孔機

多層板

雙面板

一、內層

二、壓合

三、鑽孔

四、電鍍

五、外層

六、一防焊

7.4 噴錫

7.3 鍍金手指

7.5 加蓋工單碼 7.6 成型