现代机械工学(虚拟机床)

数控机床的发展历史及其技术的发展趋势

3、在关键技术的应用方面,伺服驱动技术、数控系统技术和机械结构技术 都在不断发展,其中伺服驱动技术和数控系统技术的数字化、高频化、集成化, 以及机械结构技术的高刚度、高精度、高可靠性都是当前发展的主要方向。

综上所述,数控机床的关键技术和发展趋势对制造业的发展至关重要。未来, 随着科学技术的不断进步和创新,我们有理由相信,数控机床的关键技术和发展 趋势将会有更大的突破和创新。

2、虚拟现实/增强现实技术在数 控机床上的应用

虚拟现实(VR)和增强现实(AR)技术的引入,为数控机床的操作和维护提 供了全新的视角。通过VR技术,可以将加工过程进行模拟仿真,帮助操作人员提 前发现潜在的错误和问题,提高实际加工过程中的安全性。而AR技术则可以将加 工信息实时叠加到实际场景中,使操作人员能够更加直观地了解设备状态和加工 进度,提高生产效率。

高速化指的是数控机床的加工速度不断提高,高精度化则是指数控机床的加 工精度不断提高。复合化是指数控机床具备多种加工功能,能够实现一机多能。 智能化则是指数控机床具备智能化的加工能力和自我诊断修复功能。

三、数控机床关键技术分析

1、伺服驱动技术:伺服驱动技术是数控机床的重要组成部分,其性能直接 影响到数控机床的加工精度和速度。目前,伺服驱动技术正朝着数字化、高频化、 集成化方向发展,其中数字化伺服驱动技术通过提高脉冲频率和采样率,能够大 幅度提高伺服系统的性能。

四、结论

数控机床作为现代制造业的核心设备,其性能和使用寿命直接影响到生产效 率和产品质量。本次演示通过对数控机床的关键技术和发展趋势进行分析,得出 以下结论:

1、数控机床的关键技术包括伺服驱动技术、数控系统技术、机械结构技术 等,这些技术的发展程度直接决定了数控机床的性能和使用寿命。

基于UG的五轴加工中心虚拟机床及后置处理开发

Internal Combustion Engine&Parts0引言随着我国装备制造业取得迅猛的发展,对零件部件加工的精度以及形状要求也不断的提高,特别是在高精密零件加工方面,传统机床已经无法满足精度需求。

因此需要性能更为强大的机床实现零件加工,而五轴加工中心便是其中一个重要发展方向。

五轴加工中心能够有效的提高复杂零件加工方面的工艺水平,在航空航天、仪器仪表、船舶和汽车等诸多的工业领域得到有效应用。

对五轴加工中心进行深入的研究,对推动我国高精密部件制造拥有非常显著的优势,并且对促进我国工业水平也具有重要的意义。

1虚拟机床的开发1.1机床模型的设计采用型号为TOM1060的五轴加工中心和SIEMENS840D s1型号的数控系统进行配合使用,采取双转台五轴联动进行加工。

各个运动轴行程分别为X轴:1000mm、Y轴:600mm、Z轴:500mm,而A轴为±110℃,C 轴为±180℃。

早采用UG软件对集成仿真和验证过程中,首要的便是对UG软件构建模块功能加以利用,根据床身本体以及X轴、Y轴、Z轴、A轴和C轴等组件开展相应的分类,实现对机床模型科学构建。

之后对软件装配功能进行利用,使所有部件进行组装成为完整的机床模型,同时对个配体间约束关系进行进行构建,并对其各自自由度进行一定的限制。

最后将五轴的各个组成设定为和真实机床完全相同的初始位置,最终实现建立整个虚拟机床模型。

1.2运行模型的设计当虚拟机床模型完成创建以后,便要对其中的运行模型进行各自定义,对轴名称、行程、连接点与方向以及部件关系进行定义。

仿真过程主要是对运动模型与机床驱动器当中所包含的信息加以充分的利用,最终推动机床运行。

对双转台形式的五轴加工中心开展运动模型构建时,应该根据右手笛卡尔规律对机床坐标系M、主轴方向T、第四轴和第五轴矢量P和S以及第四轴和第五轴的连接点CP 和CS进行相应的设定,并对虚拟机床中的控制器VNC进行MOM变量名方面的配置,如表1所示。

基于VERICUT的虚拟机床建模与应用

oft e i pelrn m e ia o r l o r m y us g t svi u l a hn , h c s ie ia i h e lm a h ・ h m l u rc lc nto e pr ga b i hi r a c ie w ih i d nt lw t t e r a c i n t m c h

( . 龙江科 技学 院 机 械 学院 , 尔滨 10 2 ; . 宁工程 技术 大学 机 械 学院 , 宁 阜新 13 0 ) 1黑 哈 507 2 辽 辽 200 摘要: 文章 介 绍 了虚拟 机床技 术及 其 常用的 建模 方 法 , 定 了基 于 V R C T软 件 的虚 拟机 床建 模 流程 。 制机床与自 动化加工技术

文章 编 号 :0 1 2 6 ( 0 8 0 0 2 0 10 — 2 5 2 0 ) 7— 0 2— 3

基于 V RC T的虚拟机床建模 与应用 E IU

王 学 惠 冯 明 军 刘世 成 , ,

2 C lg f ca i l nier g La igT cncl n esy F xnLann 2 0 0, hn ) . o eeo h nc g ei , i Nn eh ia U i r t, u i io i 13 0 C ia l Me aE n n o v i g

s e u t g ma h e HS 6 0U c o dig t hs pr c s .Sm ua i ga rf nge ey ma h i g pr c s pe d c ti c i M 0 n n a c r n o t i o e s i lt nd ve i n yi v r c in o e s n

nigc ns q e ty, ai ae h tt i eh d c n f r c s hem a hii o e s gTh sm e h d h s g o r n ,o e u n l v l t st a h sm t o a o e a tt c n ngpr c s i . i c o a o d pe 。 d n

基于数字孪生的数控机床多领域建模与虚拟调试关键技术研究

基于数字孪生的数控机床多领域建模与虚拟调试关键技术研究一、本文概述随着数字孪生技术的快速发展,其在制造业中的应用日益广泛。

数控机床作为制造业的核心设备,其性能优化和调试过程对于提高生产效率、降低运营成本具有重要意义。

本文旨在探讨基于数字孪生的数控机床多领域建模与虚拟调试关键技术,通过对数控机床的虚拟仿真和数据分析,实现对数控机床性能的优化和提升。

本文介绍了数字孪生技术的基本概念及其在数控机床领域的应用背景。

然后,详细阐述了基于数字孪生的数控机床多领域建模方法,包括机械系统、控制系统、切削过程等多个领域的建模过程。

在此基础上,本文进一步探讨了虚拟调试技术在数控机床性能优化中的应用,包括虚拟调试环境的构建、调试过程的模拟以及调试结果的分析等。

本文还重点研究了基于数字孪生的数控机床多领域建模与虚拟调试关键技术中的难点问题,如多领域模型的融合、虚拟调试精度的提高等。

针对这些问题,本文提出了相应的解决方案,并通过实验验证了所提方案的有效性和可行性。

本文总结了基于数字孪生的数控机床多领域建模与虚拟调试关键技术的研究成果,并展望了未来的研究方向和应用前景。

通过本文的研究,旨在为数控机床的性能优化和调试过程提供一种更加高效、准确的方法,推动制造业的数字化转型和智能化发展。

二、数字孪生技术概述数字孪生,作为一种前沿的技术理念,近年来在制造业领域引发了广泛的关注和研究。

数字孪生技术旨在通过构建物理实体的虚拟模型,实现物理世界与虚拟世界的无缝连接和交互。

其核心在于构建一个与真实系统高度一致的虚拟模型,该模型能够实时反映物理系统的运行状态,并通过数据分析和模拟仿真,为决策提供有力支持。

在数控机床领域,数字孪生技术的应用具有显著优势。

通过数字孪生技术,可以在虚拟环境中对数控机床进行多领域建模,包括机械结构、控制系统、传感器等多个方面。

这种建模方式不仅可以提高建模的精度和效率,还能够方便地进行模型修改和优化。

虚拟调试是数字孪生技术的另一重要应用。

虚拟轴机床

五、关键技术

虚拟轴机床的设计技术 包括虚拟轴机床的运动分析、力学分析和由个伸缩杆的长度 决定动平台位姿的理论及特例等。 虚拟轴机床的控制技术 虚拟轴机床的控制系统不仅要实现六根杆定时发送,实现预 定刀具运动轨迹的控制信号,而且还要实时处理六根杆长度的测 量反馈信号,以立即动态补偿刀具与工件的相对位置误差。所以, 控制系统特别是软件的开发是此类机床的关键和难点。 虚拟轴机床的误差分析技术 虚拟轴机床虽比传统机床具有更高的精度,但仍有影响加工精 度的因素, 为此需要专门的误差分析、校准、调节方法。 虚拟轴机床的制造技术 包括模块化技术、标准化技术、数字式交流伺服控制系统、 精确定位的机电技术等。

一、发展简史 二、分类 三、主要结构 四、特点 五、关键技术 六、存在的问题及设想 七、发展趋势 八、应用 九、参考文献

一、发展简史

1890-1894 空间机构理论 研究

1948 Gough 平台式并联 机构

1962 Whitehall和Gough 六个长度可伸缩的 并行线性支杆支撑 两个平台的轮胎测 试机

虚拟轴机床

虚拟轴机床(Virtual Axis Machine Tools) 又称并联机床,是机器人技术和 机床技术相结合的产物。 这种新型机床完全打破了传统 机床结构的概念,抛弃了固定导 轨的导向模式,采用了多杆并联 机构驱动,被认为是20世纪最具 有革命性突破的机床设计。

目录

七、发展趋势

4.群组化

将多台虚拟轴机床组成大型柔性加工、装配、测量 等工作中心进行并行工作

群组化并行工作机床

八、应用

基于虚拟机床模块化程度高、刚度高、移动部件质 量小、速度快、结构简单以及精度高等优点,可在虚拟 轴机床的活动平台上装备机械手腕、电主轴、激光器、 CCD摄像机等末端执行机构,在一定范围内可实现多坐 标数控加工、装配、测量等多种功能。 特别适合于复杂型腔、三元叶轮、透平机叶片及航 空航天业异性零件等复杂三维空间曲面的加工,还可以 用于轻工机械、食品包装等领域,具有广阔的应用前景。 传统机床长久的发展及广泛的应用证明,迄今为止 虚拟轴机床不可能全面取代传统机床,但是虚拟轴机床 的优越性使其将会在一些专业领域成为传统机床强有力 的补充者。

数控机床论文范文关于数控机床论文

数控机床论文范文关于数控机床论文浅谈虚拟数控机床技术摘要:本文从虚拟数控机床技术的发展状况及应用方面介绍了虚拟数控机床技术。

对虚拟数控机床技术的应用作了较为详尽的分析。

关键词:虚拟数控机床虚拟现实虚拟制造仿真随着科学技术的迅猛发展,虚拟现实技术成了近几年来国内外科技界关注的一个热点,它的兴起,为人机交互界面的发展开创了新的研究领域。

目前,虚拟现实技术已应用于航空航天、医学实习、军事训练、建筑设计、教育培训等众多领域,虚拟数控机床技术就是随着虚拟现实技术的发展而产生的,它为虚拟制造建立了一个真实的加工环境,在计算机屏幕上实现加工过程的仿真,以增强制造过程的各级决策与控制能力,优化制造过程,现在这项技术得到了广泛的应用。

一、虚拟现实技术简述虚拟现实技术,简单地说,就是借助于计算机技术,实现可以通过视、听、触等手段所感受到的虚拟幻境。

它作为一项尖端科技,虚拟现实集成了计算机图形技术、计算机仿真技术、人工智能、传感技术、显示技术、网络并行处理等技术的最新成果,是一种由计算机生成的高技术模拟系统。

二、虚拟制造技术虚拟制造技术是以虚拟现实技术为基础,对真实制造过程的动态模拟、仿真,是在计算机上制造产品,经过模拟仿真对产品外形设计、布局设计、加工及装配过程达到优化产品的设计及工艺过程、优化制造环境配置和生产供给计划、优化制造过程并改进制造系统的目的,用来改善各个层次的决策和控制。

虚拟制造从根本上改变了设计、试制、修改设计、规模生产的传统制造模式。

在产品真正制出之前,在虚拟制造环境中生成软产品原型代替传统的硬样品进行试验,对其性能和可制造性进行预测和评价,从而缩短产品的设计与制造周期,降低产品的开发成本,提高系统快速响应市场变化的能力。

三、虚拟数控机床技术虚拟机床VMT(VirtualMachine Tool)是实际机床产品的计算机仿真模型,也称为机床的虚拟样机,可以用来像真实的机床一样进行演示、分析和测试。

虚拟制造机床系统能够提供加工过程中的关键数据,如优化后的切削参数、总的加工时间等,通过它们可以评价加工策略的优劣并改进加工方案:能够进一步对加工程序进行优化,缩短切削加工过程中的空行程走刀时间和调整复杂曲面不同位置的加工进给率。

现代虚拟制造技术及应用

现代虚拟制造技术及应用现代虚拟制造技术是指利用虚拟现实(VR)、增强现实(AR)、计算机仿真技术等,模拟和预测产品设计、生产和运营过程的一种制造技术。

它通过数字化、模拟化和仿真化的手段,将真实制造环境转化为虚拟的数字世界,实现产品的全生命周期管理和优化。

虚拟制造技术在产品设计阶段的应用:1. 产品设计:传统产品设计往往需要制造出多个样品进行试制和测试,而虚拟制造技术可以在计算机中进行三维设计和仿真分析,减少了物理样品制造的成本和时间,同时避免了一些物理试制无法表现出的问题。

2. 产品装配:虚拟装配可以将产品的各个零部件进行虚拟的装配,模拟真实的装配过程,分析和优化装配工艺、方法和工作环境,提高装配质量和效率。

3. 故障分析:利用虚拟制造技术可以将产品的工作状态进行虚拟仿真,模拟和分析产品的故障情况,帮助设计人员找到并修复潜在的故障问题,提高产品的可靠性和使用寿命。

虚拟制造技术在生产制造阶段的应用:1. 数字化工厂:虚拟制造技术可以将整个工厂的设备、物料和人员进行虚拟建模,对生产线进行仿真和优化,降低生产成本、提高生产效率。

2. 生产过程仿真:利用虚拟制造技术可以对生产过程进行虚拟仿真和优化,预测生产能力、排程、物料流动和生产质量等,提高生产计划的准确性和制造执行能力。

3. 操作培训:虚拟制造技术可以打造虚拟现实的生产环境,用于对生产操作人员进行培训,提高其操作技能和遵循生产流程的能力。

虚拟制造技术在产品服务和维护阶段的应用:1. 服务支持:虚拟制造技术可以将产品的维修和保养过程进行虚拟模拟,帮助服务人员更快速地定位问题和解决故障,提高产品的可维护性和服务效率。

2. 远程支持:通过虚拟现实技术,远程支持人员可以在实际操作中提供在线指导,帮助用户解决问题,解决产品使用过程中的疑难问题,节约服务成本和时间。

总之,虚拟制造技术的应用范围非常广泛,从产品设计到生产制造再到售后服务,都可以利用虚拟制造技术进行模拟和优化,提高产品的设计质量、生产效率和服务水平。

虚拟现实及其在机械工程中的应用

虚拟现实及其在机械工程中的应用虚拟现实(VR)是一种通过计算机技术模拟出的三维环境,让用户能够沉浸其中并与其中的物体或场景进行交互的技术。

虚拟现实技术在近年来得到了广泛的应用,并且在机械工程领域中也发挥着越来越重要的作用。

本文将重点介绍虚拟现实技术的基本原理以及它在机械工程中的应用。

我们来看一下虚拟现实技术的基本原理。

虚拟现实技术主要包括硬件和软件两部分。

硬件方面,虚拟现实技术通常需要使用头戴式显示器(HMD)、手柄或手套等设备,用来让用户能够看到虚拟环境并进行交互。

而在软件方面,虚拟现实技术主要依靠计算机图形学、仿真技术以及人机交互技术来实现。

通过对真实世界的建模和仿真,虚拟现实技术可以为用户呈现出高度逼真的虚拟环境,让用户能够在其中进行沉浸式的体验。

虚拟现实技术在机械工程中的应用主要体现在以下几个方面:1. 产品设计与仿真虚拟现实技术可以帮助工程师们进行产品设计和仿真。

传统的产品设计与仿真需要依靠 CAD 软件进行建模和分析,而虚拟现实技术可以将这些模型呈现在虚拟环境中,让工程师能够更直观地了解产品的外观、结构和性能。

虚拟现实技术还可以让工程师们在虚拟环境中对产品进行一些虚拟实验,从而找出设计中的问题并进行改进。

2. 训练与培训在机械工程领域中,虚拟现实技术也可以用于工人和技术人员的培训。

在工厂中使用复杂的机械设备需要工人具有丰富的经验和技能,而通过虚拟现实技术,可以为工人提供高度逼真的虚拟操作环境,让他们能够在其中进行练习和培训,从而提高其操作技能。

这种虚拟实训的方式可以减少培训成本,提高培训效率,并且能够更好地保证培训的安全性。

3. 工程可视化虚拟现实技术还可以被用来对工程项目进行可视化展示。

在建筑项目中,通过虚拟现实技术可以将建筑模型呈现在虚拟环境中,让客户和利益相关者能够更直观地了解建筑项目的外观和结构。

这样一来,虚拟现实技术可以帮助工程师们更好地与客户沟通,提高沟通效率,并且能够更好地满足客户的需求。

UCP600虚拟机床建模及应用

UCP600虚拟机床建模及应用摘要:介绍了虚拟机床建模方法,根据UCP600机床实际参数及VERICUT虚拟机床建模流程,对五轴机床UCP600完成建模,并应用此虚拟机床对叶轮加工数控程序进行了仿真校验,通过与实际切削加工比较两者结果一致,从而证实运用此种方法可以准确地仿真加工过程。

该方法具有良好的通用性,可以作为其它零件加工仿真的参考。

通过此种方法可以消除试切中的干涉现象,免去试切的危险,降低生产成本,缩短制造周期。

该技术在现代制造业中具有广阔的应用前景。

关键词:虚拟机床建模叶轮随着现代制造业的发展,零件的复杂程度、精度要求越来越高,叶轮、叶片等复杂曲面体零件,由于其制造工艺复杂,只能在五轴联动数控机床上加工。

这种复杂曲面体加工是当今机械加工技术中的尖端技术,是涉及到多学科的一项综合工程技术[1]。

在实际加工中,既使很有经验的工程师也需要使用易切削的材料(如:蜡模、木模、尼龙等)来进行多次试切,通过试切检验加工程序正确与否;这样不仅造成了人力、时间、能源和材料的浪费且效率低下。

考虑到高昂的加工成本,为了提高加工成功率,引入了数控加工仿真技术。

随着计算机技术的发展,加工仿真技术有了长足的进步,数控加工可以从切削仿真做到机床仿真,不但可以模拟刀具的切削轨迹,还可以模拟机床的运动、被加工工件的切削过程等。

通过对加工仿真技术的研究可以大大的缩短叶片加工的准备时间,优化加工程序,同时起到对机床、刀具及工件的保护作用[2]。

虚拟制造技术正是在这种背景下出现的一种新的先进制造技术。

在实际加工过程前,对加工过程进行仿真、预测,可预先发现和改进实际加工中的问题,以更完善的加工工艺投入生产[3]。

而虚拟机床技术是在20世纪90年代中后期随着虚拟制造的发展而提出的一项新技术,它为虚拟制造建立一个真实的加工环境,用于仿真和评估各加工过程对产品质量的影响,是进行数控加工仿真的基础[4]。

通过其进行模拟加工,在不消耗材料、能源,不占用机加工时间的情况下得到合理的加工程序,从而缩短产品的开发周期,提高机床设备的利用率。

机械制造业的虚拟现实技术

机械制造业的虚拟现实技术虚拟现实技术在机械制造业的应用概述:虚拟现实技术作为一种先进的数字技术,正在逐渐渗透到各个领域,包括机械制造业。

本文将探讨虚拟现实技术在机械制造业中的应用,并分析其对行业的影响。

1. 简介虚拟现实技术虚拟现实技术(Virtual Reality,简称VR)是一种通过计算机生成虚拟环境,实现用户身临其境感受的技术。

通过戴上VR头显设备,用户可以与虚拟环境进行互动,获得身临其境的感觉。

2. 虚拟现实技术在机械制造业中的应用2.1. 设计与模拟虚拟现实技术在机械制造业中的一个重要应用是在产品设计与模拟过程中。

传统的设计过程中,需要通过绘图、建模等方式进行产品设计,在此过程中可能会出现设计不合理或者问题导致的时间和资源浪费。

而借助虚拟现实技术,设计师可以将设计文件转化为虚拟模型,通过VR设备对产品进行虚拟展示和操作,实现对产品的三维预览和评估。

这样能够有效减少设计错误并提高设计效率,为机械制造业带来更快速、高质量的产品设计。

2.2. 培训与故障排除机械制造业中,员工的培训和故障排除是非常重要的环节。

传统的培训方式主要是通过教室学习和实地训练,而虚拟现实技术可以提供更加沉浸式的培训体验。

通过将机械设备的操作演示转化为虚拟现实场景,员工可以在安全、无风险的环境中进行培训,学习设备的操作技能、维护知识和故障排除等。

此外,虚拟现实技术还可以提供实时的故障模拟与排除,员工可以通过虚拟现实技术模拟设备故障,并尝试解决问题,提高故障排除的效率。

2.3. 工艺优化与生产线布局虚拟现实技术还可以用于工艺优化和生产线布局的模拟分析。

机械制造业中,工艺优化和生产线布局对于提高生产效率和降低成本都起着重要作用。

借助虚拟现实技术,可以将机械制造过程转化为虚拟现实场景,通过对虚拟现实场景进行模拟和分析,评估工艺流程的合理性和生产线的布局效果。

这样能够在实际投入生产前,预先发现潜在的问题并进行优化,避免了实际生产过程中可能出现的错误和资源浪费。

虚拟机床在数控实训中的应用

虚拟机床具有 与真实机床相似 的结构特点 ,一样的操作面 可 以使学生增 强动手能力 , 提高加工经验 。 根据 以上分析 , 可以先 板, 一样的液晶显示内容 , 如各轴的位置 、 进给轴 的位移量 、 参数 、 安排少量 的机床操 作时间 ,让学生对 机床实际加工有一定 的认 程序 、 主轴转 速、 加速度 、 给量 、 工时间等等。 进 加 只是它 的操作是 识 , 然后进行虚拟机床仿真学 习 , 且要 求其加工工艺 以及各项 并 通过 鼠标 , 键盘来进行 。而且它能模仿不同的加工方法 和选择不

在 数 控 实训 中的 应 用展 开 了讨 论 。

别, 虚拟机床只有科学 的运用 才能充分发挥其效果 , 如果不能合

【 关键 词 】 虚拟机床 ; 数控 实训 ; 虚拟现 实 数控技术 及数控机床在 当今 机械制造业 中的重要地位 和巨 大效益 , 显示 了其在 国家基础工业现代化 中的战 略性作用 , 已 并 成为传统机械 制造 业提升改造 和实 现 自动化、 柔性化 、 集成化 生

… …

。

图为广州数控 90 系统 的虚拟机床操作介面 , 9M 它与实际 的

学 的重要位置上 , 么, 那 无论有多么先进的数控加工设备 , 也只能

机床操作面板没什么区别!它能通过面板的操作实现装夹工件、 培养 出“ 纸老虎 ” 式的数 控专业学生 。

对刀 以及程序加工 ,最后还能对加 工出来 的工件进行 测量评估 。 这样 的系统只是需要一台微机就能实现 。 我校是 2 0 年开始引入虚拟机床仿真软件 ,它从一定程度 03 上缓解 了学校学生数量不断增 加而数控设备严重不足的问题 , 增 加 了学生加工 的工位 , 优化利用 了学生 学习的时 间, 而且学生在 实际机床上 的操作表现更加熟 练了 ,产生 的事故也因此减少 了。

浅谈虚拟技术在数控机床设计中的应用

赫

?

浅谈虚拟技术在数控机床设计中的应用

胡 巍

( 齐重数控装备股份有限公 司 黑龙 江齐齐哈 尔 1 6 1 0 0 5 )

摘要: 本 文针对我 国数控技机 床设计 的现状和 相关的 目标入手, 进 一步的 分析 了数控机 床设 计和发展 的趋势 。 通过对 于虚拟技 术的介 绍和分析, 详细的分 析 了虚 拟技 术在数控 机床设 计 中的应用 。 对于提 高数控机 床本 身的文 化概念 和人性 化理念 , 确 立数控 机床本 身 的文化 内涵和 品牌 内涵, 提

出 了笔者 的观 点 。 关键 词: 数 控机床 机床设 计虚拟技 术 中 图分类号 : T P 3 9 1 . 9 文献标 识码 : A

文 章编号 : 1 0 0 7 — 9 4 1 6 ( 2 0 1 3 ) 0 7 - 0 0 7 0 一 叭

在2 0 1 1 年的年初 , 我国的相关专家和 院士就做 出了关于实施 数控一代机械产品创新应用示范工程 的建议。 这一建议 也受到 了 国家的相 关部 门的高度重视 。 在2 0 1 2 年, 我 国发布了《 数控一代机械 产品创新应用示范工程》 。 在这样 的背景下, 数控一代装备的制造和 发展 脉络 已经明显的很清晰。 在这个 过程 中, 人机操作界面 的开发 、 控制软件 的开 发、 节能 电机的开发等将被 作为开发技术 的重点 , 将 再次的受到政策的优惠。 本文针对数控技术的发展方 向 , 结合 笔者 对于数控机床技术发展 的了解, 将针对虚 拟技术在数控机床设计中 的 应 用 进 行 一 定 的分 析 。

2 . 2虚拟技 术 能 够树 立机 床设 计 的新 理念

பைடு நூலகம்

在数控机床 的设计过程 中, 树立一个新 的, 相对长远 的设计 目 标和理念 , 同时树立 自己的品牌意识将对企业的发展产生很大的影 响。 对于一个行 业或者是一个 单纯的企业来讲 , 缺乏一定的品牌概 念和新的设计理念 , 对于 一个 产品来讲将 会产 生很大 的影响。 缺乏 品牌意识和设计理念是现阶段很多企业的通病 , 尤其是行业 内部的 很多 中小企业 , 由于大环境和本身实力的影响 , 中小企业本身不能 够设计出一 些具备品牌概念和设计意识先进的产品。 在数控车床 的 设计过程 中, 利用虚拟技术, 可以有效的解决这样的问题 , 首先就可 以有效 的节省成本 , 保证 中小企业的设计理念得到有效的展示 。 同 1 虚 拟技 术及 其特 征分 析 时, 也能够实现设计 理念 的多方论 证 , 将数控机床 的设计理 念进 一 虚拟技术指的是利用三维声场就似乎 以及多传感交互技术 、 高 步的完善。 这样的话 也就能够保证企业逐渐的在设计 中树立 自己的 分辨率现实技术等先进的技术 , 生成一定的三维立体画面 , 使得客 品 牌 。 户也能够成为三维虚拟环境的一个部分 , 实现实时的交互技术 , 并 2 . 3虚拟技 术 能够 有 效的展 示数 控技 术 的 文化特 色 且能够实现感知和操作虚拟世界中的各种对象 , 最终实现身临其境 产 品的语义学告诉我们 , 对于产品来讲 , 其不仅仅具备 了一定 的感受 和用户体验 。 的物质功能 , 还 需要体现一 定的文化功 能和特征 。 机床的造 型设 计 虚拟技术本身最基本的特征就是沉浸性 、 交互性和空间的想象 本身就是一个创意和设计理念的体现 。 需要的是不仅仅要体现出其 性。 我们所说的沉浸性指的是由计算机生产的相对逼真的三维立体 本身设计的物理功能 , 还要能够体现出民族 特征和文化的内涵 。 在 画面, 这样 就能够使得用户产生一定 的身临其境 的感受 , 并且最终 追求科学价值的机床设计领域 , 我们不仅仅要将机床本身的功能做 获得和客观世界一样的体验 。 交互性就是客户能够 自然而然 的实现 出科学的设计 , 还要追求机床本身的文化内涵和艺术 内涵 , 甚至要 与虚拟环境中的各个对象的交互操作感受, 从而能够进一步的感受 将 民族 的东西加入到机床设计过程 中。 机床的造型将在一定的程度 和相应虚拟环境 。 空 间的想象性指的是虚拟环境中 , 环境 中的各个 上体现出一个 国家或者是一个行业的设计水平。 而将虚 拟技术应用 对象可 以对客户提供发挥想象力 的各种机制, 并且 能够启发用户本 在机床的设计 中, 将能够有效的保证机床的设计能够体现出科学价 身的思维创造性 , 提 高对 产品的感性认识和理性 的理解 。 值与艺术价值的融合 , 并且能够做到不断的改进和展示。 实现机 床 由于虚拟技术本身有可操作性 、 真实性和可重复性的有点 , 在 设 计 的 飞 跃 。 数控机床的设计 中, 其作为一个平台, 有巨大 的发展潜力, 现在 已经 在数控车床设计的教学 中有很大的作用 , 也是未来数控车床设计和 3结语 虚拟技术在 机床的设计过程 中主要包含 了实体建模和仿真两 开 发 的 一个 重 要 的 技 术 依 托 。 个 方面的过程 。 整体上通过 利用计算机技术 来完成整个产 品的开 2虚拟技术在数控车床设计中的应用 发, 以数字化的形式虚拟并且可视的完成产品的开 发, 并且在制造 2 . 1 虚 拟技 术 能够补 充现 代 工业 设计 理 念的 不足 实体物 品之前可以对产品的结构 以及性能做 出有效的分析和仿真 , 针对工业设计 来讲 , 由于工业 的机械设计是工业革命的产物 , 实现制造过程 的早期反馈 , 并且 能够及时 的发现和解决 问题 。 与传 也是科学技术与文化艺术等多个学科之间相互交叉 的学科。 其核心 统的设计方法相 比, 产品的虚拟技术可以减少甚至可以取消物理样 的问题就是针对产品进行产 品造型的设计 。 如果对于工业设计本身 机的研制次数, 尽 可能的降低开 发的周 期和成本 , 提高 产品的设计 的重要性认识 不够充分的话 , 最直接 的就是导致所设计的产品造型 质量。 虚拟技术可 以支持数控机床在开 发的过程 中所有的实体建模 相对粗放 , 产品缺少设计的美感和设计感。 缺乏一定的时代性 , 这样 都采取真是 的尺寸, 基于该项技术 的产品设计模型可以方便 的针对 就使得产品的界 面相对 比较混 乱, 缺乏一定 的人文关怀 。 我 们中国 虚拟样机进 行设计和开 发工作。 这样就 能够满足开 发和设计的要 的机床设计 以及相关 的制造与国外 同行业相 比的话 , 是有很大的优 求 , 实现产品的进一步优化 。

工业机器人机床虚拟仿真毕业设计

工业机器人机床虚拟仿真毕业设计

本毕业设计旨在设计一个工业机器人机床虚拟仿真系统,该系统可以用于机器人程序的调试、机器人路径规划的验证以及机器人工作环境的优化设计。

首先,本设计将对工业机器人和机床进行详细的介绍和分析,包括机器人的类型、结构、运动方式、控制系统,以及机床的种类、结构、加工方式等。

同时,还将介绍机器人与机床之间的工作关系和协作方式。

其次,本设计将建立一个工业机器人机床虚拟仿真模型。

该模型包括机器人的运动学模型、动力学模型、控制模型,以及机床的切削力模型、工作空间模型等。

通过该模型,可以进行机器人程序的编写和调试,验证机器人路径规划的正确性,并优化机器人工作环境的设计。

最后,本设计将进行实验验证,验证所设计的工业机器人机床虚拟仿真系统的可行性和有效性。

通过实验数据的分析和比对,证明该系统能够提高机器人的工作效率和精度,降低机器人的故障率和维修成本,具有一定的实际应用价值。

综上所述,本毕业设计将对工业机器人机床虚拟仿真技术进行探索和研究,为工业机器人的应用和推广提供有力的支持和保障。

- 1 -。

基于UG与VERICUT的虚拟机床技术研究

五、结论

本次演示研究了基于UG的叶片建模与检测技术,首先介绍了UG软件在叶片建 模中的应用,然后分析了叶片检测技术的现状与挑战,最后探讨了基于UG的叶片 检测技术研究。结果表明,基于UG的叶片建模与检测技术可以提高制造效率、降 低成本、提高产品质量和

安全性。该技术的研究对于推动航空、汽车、轮船等许多现代工业产品的发 展具有重要的意义。

参考内容

一、引言

叶片是航空、汽车、轮船等许多现代工业产品中的重要组成部分。它们的性 能直接影响到整个系统的运行效率及安全性。因此,对叶片的设计、制造和检测 提出了更高的要求。随着科技的不断发展,计算机辅助设计(CAD)和计算机辅 助制造(CAM)

技术被广泛应用在叶片的设计和制造过程中。然而,对于叶片检测,传统的 方法主要依赖人工,不仅效率低下,而且精度难以保证。因此,研究基于UG (Unigraphics,一种广泛使用的CAD/CAM软件)的叶片建模与检测技术,对提 高叶片制造的精度和效率具有重要意义。

三、应用场景

1、汽车制造:在汽车制造中,零件的精度和配合度要求极高,使用UG与 VERICUT虚拟机床技术可以在生产前对零件进行精确的模拟加工,有效保证生产 质量。

2、航空制造:航空制造领域对零件的材料、形状和尺寸精度要求极为严格, 通过虚拟机床技术可以对各种材料和加工过程进行模拟,以达到ERICUT的虚拟机床技术在现代制造业中具有广泛的应用前景和显 著的优势。通过这种技术,制造商可以在生产前对零件进行全面的模拟加工,及 早发现问题并解决问题,降低了制造成本,提高了制造精度和生产效率。

随着虚拟现实技术的不断发展,未来虚拟机床技术有望实现更加逼真的模拟 效果和更高的生产效率,为现代制造业的发展注入更强的动力。

五、案例分析

数控维修教学中如何运用好虚拟数控机床

外文翻译--虚拟机床的建模和应用

毕业设计(论文)外文资料翻译系部:机械工程系专业:机械工程及自动化姓名:学号:外文出处:Department of Engineering of(用外文写)fujian Agriculture and forestry university附件: 1.外文资料翻译译文;2.外文原文。

附件1:外文资料翻译译文虚拟机床的建模和应用Weiqing Lin 1, 2, Jianzhong Fu 11 Institute of Manufacture Engineering of ZheJiang University,2 Department of Engineering of Fujian Agriculture and Forestry UniversityE-mail: lethe_lwq@摘要:21th世纪的最近几年是和现代产业和制造业工程学的虚拟现实技术紧密联系在一起的。

虚拟机器工具技术用于设计,测试,控制以及在虚拟现实环境中使用机器零件。

此篇论文所要陈述了模拟虚拟机器模具适应不同加工需求。

特别的,还开发出了一套模块组合规则和机床结构的一个塑造的方法使用连通性图表。

这样使得虚拟机器工具可以被使用。

高级的虚拟机工具可以有效地为工业培训和机器学习和操作服务。

介绍人们已经广泛的认识到,CNC机器工具工业在21世纪面临着很大的挑战。

要想使它继续保持竞争性,机器工具制造者们必须设计出新的工具来面对多样化的市场。

他们也必须引进新的技术来提升产品的质量和降低成本。

虚拟现实技术正好满足了这些要求,在过去的十年里,虚拟现实技术进入到工程学领域。

虚拟系统的核心是虚拟现实控制算法,它是用来对一个虚拟现实系统中不同的单元间不断变化的虚拟环境和实时交流进行动态控制的。

图1是一个标准的虚拟现实系统。

一个虚拟现实系统四个基本的部分是:虚拟环境中的人,虚拟现实设备,虚拟现实模型以及虚拟现实机构[2]。

那么怎样才能将虚拟现实技术引入到现有的机器制造中呢?为了能够做到这样,在最近5年中,一个新的概念叫做VMT产生了。

现代机械制造技术及其发展趋势

现代机械制造技术及其发展趋势现代机械制造技术是指能够利用计算机、数字化技术、自动化控制技术、光电子技术等高科技手段进行机械制造的各个环节,包括设计、加工、检验、装配等环节的技术。

它的发展趋势表现在以下几个方面:1.数字化和虚拟化制造随着计算机和CAD/CAM技术的广泛应用,机械制造已经逐渐从传统的“铁磁力量”向数字化和虚拟化转变。

数字化制造是指将产品设计、制造过程和销售过程等全过程数字化,实现全程数据流的管理。

虚拟化制造则是利用计算机模拟技术、虚拟现实技术等手段进行数字化制造的过程的仿真和调试,提高了制造的精度和效率。

2.智能化制造智能化制造是指在机械制造中引入人工智能、机器学习、无人驾驶等技术,实现生产设备和生产流程的自主控制和自适应,提高生产效率和质量。

例如基于人工智能的机器视觉和语音识别技术,可以实现零件的检测和识别,并进行自动分类、装配和检验;基于机器学习的工艺优化技术,可以快速找到制造零件的最佳工艺路线。

3.绿色制造绿色制造是指在机械制造过程中采用环保、节能、资源节约的技术和材料,实现低排放、低能耗、低污染的目标。

例如采用新型材料替代传统的工艺材料,既减少了用量,又带来了更好的机械性能和可靠性;采用节能设备和节能技术,降低了生产过程中的能耗和排放。

4.柔性化制造柔性化制造是指对生产线进行智能化和自动化改造,实现生产设备的互联互通、全过程监控和自适应调整,以应对市场需求的快速变化。

例如采用可编程控制器(PLC)对机床进行改造,实现智能化控制和自动化调整;建立柔性生产线,把生产设备和系统组成一个可调整、可重构的整体,快速调整生产流程,提高生产效率。

5.大型化制造大型化制造是指对超大、超重、超长等大型零部件和工业设备进行制造和加工,可适用于航空、能源、交通等领域。

例如采用数控加工中心、大型铣床等设备进行加工,提供高精度、全自动化和高效率的一站式服务;采用大型机器人和自动化系统进行装配和检验。

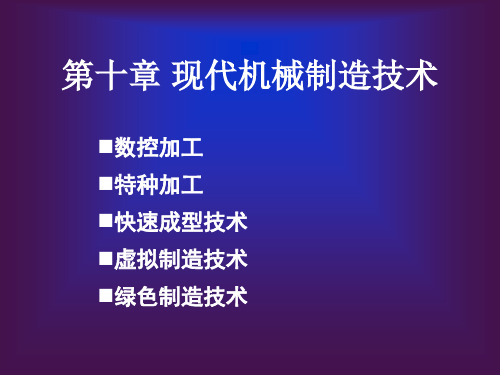

现代机械制造技术

§10-2 特种加工

一、概述

特种加工:直接利用电能、光能、化学能、电化学能、声能, 以“熔化”、“电腐蚀”和微量切削等形式去除金属余量实 现“切削”加工的方法。

工艺特点:一般没有“刀具”对工件的直接切削,因此不产 生强烈的切削变形,没有强大的切削力。因此,残余应力与 热变形小,加工硬化现象轻,从而往往可获得较稳定的加工 质量。但是,加工效率往往较低。

应用范围:广泛用于各类零件、各种表面加工,特别适用 于较小批生产和新产品试制生产。

二、数控机床

(一)数控机床概述(2’) (二)数控车床(14’)

1.数控车床工艺范围、基本组成 2.数控车床刀具

(三)数控铣床(4’)

1.数控铣床工艺范围、基本组成 2.数控铣床刀具

(四)加工中心(9’)

1.加工中心工作特点 2.加工中心基本组成

主要应用:高硬度材料、难加工脆性材料,复杂形面,窄缝, 细微结构等。

二、主要工艺方法 (录像27’)

(一)电火花加工

电火花成形和穿孔加工 电火花线切割加工 微机数控旋转电火花加工

(二)超声加工 (三)激光加工 (四)高压水力加工第十章 现代机械制造技术

数控加工 特种加工 快速成型技术 虚拟制造技术 绿色制造技术

§10-1 数控加工

一、概述

数控加工:用计算机数字控制技术对机械加工工艺系统 (工艺方案、机床、刀具、工夹具等)和工艺参数进行自 动控制,并实现自动加工的机械加工方法。

工艺特点:采用数控机床和数控刀具,自动化程度高、工 艺参数佳。因此,生产效率高,工件加工精度高、加工质 量稳定,操作者劳动强度低、条件好。

基于UG的五轴数控虚拟机床仿真技术

基于UG的五轴数控虚拟机床仿真技术王清,机械工程,2111302073摘要:多数五轴数控机床仿真系统,一般只提供二维的动画仿真,而且仿真系统的几何造型功能十分有限,零件和机床模型需要在其他CAD软件中进行建模,然后导入数控仿真系统。

由于文件格式的转化,零件的CAD模型将会产生误差,降低了仿真精度。

该文利用UG CAD/CAM软件造型功能建立五轴数控机床和零件模型,读取数控代码对机床各部件进行三维运动仿真,并对加工过程中机床运动部件之间的干涉及工件过切进行检查,为刀具轨迹的修改提供依据,同时免除了文件格式的转化产生的误差。

关键词:五轴;数控加工;机床仿真;UG NX;ISVTechnology of 5-axis Machining Simulation Based on UG Wang Qing, Mechanical Engineering, 2111302073Abstract: Most machine simulation systems virtually only provide 2D image today. And the modeling ability of those simulation systems of CAD softwareis also limited. So the workpiece should be modeled in other CAD software, then input the date to machine simulation systems. The accuracy will be reduced during the date exchange. In this paper, the machine tool and workpiece models are constructed by UG CAD/CAM software, while the NC programis used as input the date to perform the machine motion. During the simulation, overcut and collisions between the moving machine components can be checked. And the error of data exchange can be avoided.Keywords: 5-axis; NC machining; machining simulation; UG NX; ISV1 引言几十年来,人们普遍认为五轴数控加工技术是加工连续、平滑、复杂曲面的唯一手段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

computer simulation of a physical product that can be presented, analyzed, and tested from concerned product life-cycle aspects such as design/engineering, manufacturing, service, and recycling as if on a real physical model. The construction and testing of a virtual prototype is called virtual prototyping (VP).”

Virtual Prototyping

“Virtual Prototyping (VP) is a relatively new technology which involves the use of Virtual Reality (VR) and other computer technologies to create digital prototypes.” — Gowda et al. (Michigan State University) “By virtual prototyping, we refer to the process of simulating the user, the product, and their combined (physical) interaction in software through the different stages of product design, and the quantitative performance analysis of the product.” — Song et al. (University of Pennsylvania)

Digital mock-up (DMU)

A realistic computer simulation of a product with the capability of all required functions from design/engineering, manufacturing, product service, up to maintenance and product recycling.

Prototype ~ Mock-up

——The Academic Press Dictionary of Science and Technology

Concepts and Definitions

“Virtual prototype, or digital mock-up, is a

(cont-)

Being used to determine the displacements, stresses, strains, and forces in structures or components caused by loads that do not induce significant inertia and damping effects. Steady load and response conditions are assumed in static analysis; i.e., the loads and the structure’s response are assumed to vary slowly with time.

Finite-Element-Analysis and Structural Optimization (cont-)

Heat analysis

The influence of heat sources on the machine’s structure. 3 primary modes of heat transfer: conduction, convection and radiation

Integrated development of modern machine tools with virtual prototypes

Keys of Virtual Machine Tool

Kinematics studies with rigid multi-body simulation (concept design) Finite-Element-Analysis and structural optimization Coupled flexible Multi-Body-Simulation Calibration of the Simulation Models Optimization of the Simulation Models

Kinematics Studies

Method & Tool

Rigid multi-body simulation Optimization Determination of the appropriate kinematic topology Determination of the right geometric dimensions

Concepts and Definitions

(cont-)

Prototype

a full-scale model of a structure or piece of equipment, used in evaluating form, design, fit, and performance.

——

G. Gary Wang (University of Manitoba)

Concepts and Definitions

(cont-)

Virtual Machine Tool (VMT)

Virtual Prototyping of Machining tool The virtual prototype of a machine tool is a computer simulation model of the physical product that can be presented, analysed and tested like a real machine.

- F ma, v, u

Inverse dynamic analysis

- u, v, a F

analysis

——analyze the kinematic behavior, determine load histories, helps to choose proper elements or detect weak spots of a machine tool in the early design stages.

虚拟机床

Virtual Machine Tool

天津大学机械工程学院

Outlines

Demands for Modern Machine tools Concepts and Definitions VMT vs. Product R&D Modern Machine Tool and Its Requirements Integrated development of modern machine tools with virtual prototypes Keys of Virtual Machine Tool

Finite-Element-Analysis and Structural Optimization (cont-)

Dynamic analysis

Allows the examination of a structure with respect to time-varying effects. For machine tools the most important aspect is the analysis of normal mode dynamics to determine the vibration characteristics (natural frequencies and mode shapes) of a structure or a machine component in the frequency domain, as well as analysis of time domain response of the machine

(cont-)

Optimization of the kinematic performance

Kinematics Studies

(cont-)

Rigid multi-body simulation

Assembly analysis Kinematic analysis

u, v, a

Dynamic analysis

Concepts and Definitions

(cont-)

Virtual Prototyping(cont-)

“In the mechanical engineering definition of virtual prototyping (VPME), the idea is to replace physical mockups by software prototypes. This includes also all kinds of geometrical and functional simulations, whether or not involving humans.” — Antonino and Zachmann (BMW)