PCB最终表面处理工艺的比较

PCB成品金属表面处理工艺对比

PCB成品金属表面处理工艺对比由于目前PCB SMT技术的发展,元件的焊接点越来越多,越来越密,以及传统的喷锡流程中含有的铅对环境的影响,促使化学镍金,沉银及沉锡呼之欲出。

现就其持性做简单对比:1.喷锡,由于其热风处理后,Sn面并非水平整,对于密集的SMT 焊接时,极易出现困难,同时由于热风处理的含铅量高,对于环境的污染特别大,从而要求更新的流程来取代它。

2.化学镍金,化学镍金有良好的焊接性,同时表面平整,非常适合密集的SMT的焊接,但是由于其加工流程长,废水量大,同时化学金过程中含有剧毒的氰,对于环境有较大影响,再者金的价格昂贵,故化学银及化学锡流程随之推出。

3.化学沉银,由于其为简单的置换反应,银层簿在6—25u”,金属表面平整,适密集的SMT焊接。

由于银迁移等技术问题,化学锡比它有更优势。

4.化学沉锡,也是根据铜锡化学电位差,产生的置换反应,形成的锡层覆盖铜面,易于焊接的同时,其流程简单,废水量小,与沉银一样适合做水平流程。

沉锡培训材料一.沉锡流程及各药槽功能和原理1.沉锡流程2.各药槽功能和原理二.沉锡流程检测1.水质要求2.Microetch之微蚀量检测3.沉锡厚度控制三.沉锡板主要检查项目1.Sn 厚度2.Sn Cu结合力测试3.离子污染测试4.可焊性检查及wetting banlance5.板面检查四.沉锡板作业及储存注意事项五.重工流程一.沉锡流程及各药槽功能和原理a)沉锡流程酸性除油→DI水洗→微蚀→DI水洗→预浸→沉锡→热DI 水洗→DI水洗→烘干b)各药槽功能和原理①除油:为避免碱性物质对抗焊油墨的攻击,其为酸性清洁剂,其主要功能是去除油脂,污染物,氧化物及手指印。

并与防焊绿油有良好之相容性②微蚀:主要功能是微蚀铜面使表面粗化,加强清洁之作用。

有以下两种微蚀剂:a.改良的过硫酸盐型:Na2S8O4→Na2SO4+[O]Cu + Cu2+ + [O] = Cu2OCu2O + [O] = CuO[O]+Cu→CuOCuO+H2SO4→CuSO4+H20b.加湿润剂的双氧水型:此微蚀液含湿润剂,以增加后药缸药水的湿润性。

关于PCB板表面处理,镀金和沉金工艺的区别

关于PCB板表面处理,镀金和沉金工艺的区别

一、PCB板表面处理

PCB板的表面处理工艺包括:抗氧化,喷锡,无铅喷锡,沉金,沉锡,沉银,镀硬金,全板镀金,金手指,镍钯金OSP等。

要求主要有:成本较低,可焊性好,存储条件苛刻,时间短,环保工艺,焊接好,平整。

喷锡:喷锡板一般为多层(4-46层)高精密度PCB样板,已被国内多家大型通讯、计算机、医疗设备及航空航天企业和研究单位采用。

金手指(connecting finger)是内存条上与内存插槽之间的连接部件,所有的信号都是通过金手指进行传送的。

金手指由众多金黄色的导电触片组成,因其表面镀金而且导电触片排列如手指状,所以称为“金手指”,金手指板都需要镀金或沉金。

金手指实际上是在覆铜板上通过特殊工艺再覆上一层金,因为金的抗氧化性极强,而且传导性也很强。

不过因为金昂贵的价格,目前较多的内存都采用镀锡来代替,从上个世纪90年代开始锡材料就开始普及。

目前主板、内存和显卡等设备的“金手指”几乎都是采用的锡材料,只有部分高性能服务器/工作站的配件接触点才会继续采用镀金的做法,价格自然不菲的。

二、镀金和沉金工艺的区别

沉金采用的是化学沉积的方法,通过化学氧化还原反应的方法生成一层镀层,一般厚度较厚,是化学镍金金层沉积方法的一种,可以达到较厚的金层。

镀金采用的是电解的原理,也叫电镀方式。

其他金属表面处理也多数采用的是电镀方式。

在实际产品应用中,90%的金板是沉金板,因为镀金板焊接性差是他的致命缺点,也是导致很多公司放弃镀金工艺的直接原因!

沉金工艺在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层。

PCB各种表面处理介绍

浸鍍錫之熱力學

浸鍍錫之反應機制

浸鍍錫流程

儲存環境: 化錫成品(真空包裝後): 存放溫度:25℃(50~60RH%)---存放期限:6個月。 化錫成品(成品現場置放): 存放溫度:25℃(50~60RH%)---存放期限1天內(1天內需完成真 空包裝作業);化錫板於客戶端上件作業時,需在24小時內完 成(雙面作業)。 化錫成品(客戶端包裝拆開後): 存放溫度:25℃(50~60RH%)---存放期限:24小時內。

建議事項: A.化錫板建議於板廠交貨後3個月內,完成打件動作,若存放

條件優良,可保存至6個月。(可烘烤 但溫度需小於110℃ 時間:1小時內) B.化錫板若產生氧化異常,可進行重工。 C.板子存放時間超過6個月,建議報廢處理。

1-4化鎳浸金(Electroless Nickel Immersion Gold, ENIG)

浸鍍金之反應機構

化學鎳溶液的成分及其作用

儲存環境: 化金成品(真空包裝後): 存放溫度:23~25℃(50~60RH%)---存放期限:6個月。 化金成品(成品現場置放): 存放溫度:23~25℃(50~60RH%)---存放期限2天內(2天內需完 成真空包裝作業);化金板於客戶端上件作業時,需在24小時 內完成(雙面作業)。 化金成品(客戶端包裝拆開後): 存放溫度:23~25℃(50~60RH%)---存放期限:2天內。

建議事項: A.化金板建議於板廠交貨後3個月內,完成打件動作,若存放

條件優良,可保存至6個月(擺放超過3個月需烘烤)。 B.化金板若產生氧化異常,可進行重工。 C.板子存放時間超過6個月,需先進行烘烤後,再取幾片空板過

IR-Reflow,若無爆板異常,其餘板子才可正常上件。

二. 各種表面處理之優缺點比較:

PCB各种表面处理优劣对比

热风焊料平整HASL是工业中用到的主要的有铅表面处理工艺。

工艺由将电路板沉浸到铅锡合金中形成,过多的焊料被“风刀”去除,所谓的风刀就是在板子表面吹的热风。

对于PCA工艺,HASL具有很多的优势:它是最便宜的PCB,而且通过多次回流焊、清洗和存储后表面层还可以焊接。

对于ICT而言,HASL也提供了焊料自动覆盖测试焊盘和过孔的工艺。

然而,与现有的替代方法相比,HASL表面的平整性或者同面性很差。

现在出现了一些无铅的HASL替代工艺,由于具有HASL的自然而然的替代的特性而越来越普及。

多年来HASL应用的效果不错,但是随着“环保”绿色工艺要求的出现,这种工艺存在的日子屈指可数。

除了无铅的问题,越来越高的板子复杂性和更精细的间距已经使HASL工艺暴露出很多的局限性。

优势:最低成本PCB表面工艺,在整个制造过程中保持可焊接性,对ICT无负面的影响。

劣势:通常使用含铅工艺,含铅工艺现在受到限制,最终将在2007年前消除。

对于精细引脚间距(<0.64mm)的情况,可能导致焊料的桥接和厚度问题。

表面不平整会导致在组装工艺中的同面性问题。

有机焊料防护剂有机焊料防护剂(OSP)用来在PCB的铜表面上产生薄的、均匀一致的保护层。

这种覆层在存储和组装操作中保护电路不被氧化。

这种工艺已经存在很久了,但是直到最近随着寻求无铅技术和精细间距解决方案才获得普及。

就同面性和可焊接性而言,OSP相对于HASL在PCA组装上具有更好的性能,但是要求对焊剂的类型和热循环的次数进行重大的工艺改变。

因为其酸性特征会降低OSP性能,使铜容易氧化,因此需要仔细处理。

装配者更喜欢处理更具柔韧性和能承受更多热循环周期的金属表面。

采用OSP表面处理,如果测试点没有被焊接处理,将导致在ICT出现针床夹具的接触问题。

仅仅改以采用更锋利的探针类型来穿过OSP层将只会导致损坏并戳穿PCA测试过孔或者测试焊盘。

研究表明改用更高的探测作用力或者改变探针类型对良率影响很小。

PCB各类表面处理方式性能比较--线路板销售人员必备

PCB各类表面处理方式性能比较

表面处理样本表观图主要应用位置可焊性焊接强度表面耐腐

蚀性

稳定程度成本消耗

焊垫平整

性

喷锡(HAL)/ 无铅+有铅工业焊接产品、对

性能要求特别严格

的产品、没有太多

IC或BGA的PCB

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

沉镍金(IMG)贴片产品、对焊接

面均匀性要求特别

严格的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

沉银(IMS)贴片产品、对焊接

面均匀性要求特别

严格的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

沉锡(IMT)贴片产品、对焊接

面均匀性和焊接效

果都要求特别严格

的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

电镀镍金(Au&Ni Plating)贴片产品、对焊接

面均匀性要求特别

严格的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

抗氧化膜(OSP)/OSP+

金手指贴片产品、对焊接

面均匀性要求特别

严格的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

电镀银(SP)通讯设备☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

电镀锡(TP)通讯设备☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆镀金手指(GF)插拔连接器不参与焊接不参与焊接☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆/

电镀厚金(ATP)通讯设备,信号传

输器

☆☆☆☆

Bonding/

信号传输

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

备注:星级越多表示比重越大或性能越高。

线路板表面处理工艺

线路板表面处理工艺主要有以下几种:

1. 喷锡:一种常用的工艺,可在线路板表面涂覆熔融锡铅焊料,然后用加热的压缩空气吹平,形成一层既抗铜氧化又可提供良好的可焊性的涂覆层。

该工艺尤其适合于尺寸较大的元件和间距较大的导线,价格较低,焊接性能佳。

然而,对于密度较高的PCB,喷锡工艺可能会影响其平坦性。

此外,这种工艺不适合焊接细间隙引脚以及过小的元器件,因为喷锡板的表面平整度较差,在PCB加工中容易产生锡珠,可能导致细间隙引脚元器件短路。

2. 沉金:在化学镀镍之后,在表面电镀一层金,形成金属保护层。

这种方法适用于SMT贴片焊接,具有良好的耐腐蚀性、平整度高等优点。

3. 硬金板:在铜导线和焊盘上化学电镀一层镍,然后在表面电镀一层金,形成金属保护层。

这种方法适用于插件焊接,具有良好的耐磨损性、导电性能好等优点。

4. 焊接阻焊:将线路板放入液态焊料(包括铅和锡)的沉积槽中,形成一层导电阻焊层。

这种方法适用于一些低成本的电子产品,但是容易产生杂散颗粒,对产品的可靠性有一定影响。

由于环保要求的增加,无铅焊接阻焊已逐渐取代传统的焊接阻焊工艺。

5. 电镀锡:将线路板放入电解槽中,在表面沉积一层薄薄的锡层。

6. 化学沉金(ENIG):将线路板浸泡在化学药液中,先进行化学镀镍,然后在表面电镀一层金,形成金属保护层。

此外,还有一些其他的特殊应用场合的表面处理工艺。

请注意,这

些处理方式并非互斥的,可以根据实际需求选择或结合使用以达到最佳效果。

PCB板表面处理

深圳市嘉立创科技发展有限公司/gbPCB电路板的表面处理简介PCB板表面处理一般分为几种,现进行简单介绍。

★从表面处理工艺分类1)喷锡喷锡是电路板行内最常见的表面处理工艺,它具有良好的可焊接性,可用于大部分电子产品。

喷锡板对其他表面处理来说,它成本低、可焊接性好的优点;其不足之处是表面没有沉金平整,特别是大面积开窗的时候,更容易出现锡不平整的现象。

2)沉锡沉锡跟喷锡的不同点在于它的平整度好,但不足之处是极容易氧化发黑。

3)沉金只要是“沉”其平整度都比“喷”的工艺要好。

沉金是无铅的,沉金一般用于金手指、按键板,因为金的电阻小,所以接触性的必须要用到金,如手机的按键板灯。

沉金是软金,对于经常要插拔的要用镀金。

4)镀金在沉金中已经提到镀金,镀金有个致命的不足时其焊接性差,但其硬度比沉金好。

我公司不做镀金工艺。

5)osp一直认为它没有什么好处,它主要靠药水与焊接铜皮之间的反应产生可焊接性,唯一的好处是生产快,成本低;但是因其可焊接性差、容易氧化,电路板行内一般用得比较少。

总结:如果对于平整度有要求,如对频率有要求的阻抗电路板(如微带线)尽量用沉金工艺;如果不是金手指、邦定位、按键位,那么尽量采用喷锡工艺!当然除以上几种工艺外,还有表面印碳油、沉银、表面过松香、镀镍等不常用工艺,在此不做一一做介绍,如果有特殊需求需做进一步了解的,可到百度做进一步了解!★从电路板的环保上分类1)有铅表面工艺有铅喷锡,该工艺对板材没有特殊要求。

2)无铅表面工艺无铅喷锡、沉金都是无铅工艺,该工艺对板材没有特殊要求。

3)Rohs欧盟Rohs指令,是无铅中要求苛刻的一种工艺。

该工艺对板材有严格的要求,需要用无卤素板材。

因此在找厂家下订单时,如果有Rohs要求,请一定要指明,否则厂家一般都认为是第二种常规的无铅工艺。

QQ 459582495GB。

线路板喷锡与沉锡两种工艺的区别有哪些

线路板喷锡与沉锡两种工艺的区别有哪些? PCB线路板有两个较为常见的工艺:喷锡和沉锡,都是为了适应无铅焊接要求而进行的一种表面处理方式。

但是在线路板工艺里面沉锡却并不为大多数人知道,下面联合多层线路板的技术员来详细的说一说喷锡与沉锡的区别。

喷锡与沉锡的区别

1、工艺流程

喷锡:前处理-喷锡-测试-成型-外观检查。

沉锡:测试-化学处理-沉锡-成型-外观检查。

2、工艺原理

喷锡:主要是将PCB板直接侵入到熔融状态的锡浆里面,在经过热风整平后,在PCB铜面会形成一层致密的锡层。

沉锡:主要是利用置换反应在PCB板面形成一层极薄的锡层。

3、物理特性

喷锡:锡层厚度大约在在1um-40um之间,表面结构较为致密,硬度较大,不容易刮花;喷锡在生产过程中只有纯锡,所以表面容易清洗,正常温度下可以保存一年,并且在焊接的过程中不易出现表面变色的问题。

沉锡:锡厚大约在在0.8um-1.2um之间,表面结构较为松散,硬度小,容易造成表面刮伤;沉锡是经过复杂的化学反应,药剂较多,所以不容易清洗,表面容易残留药水,导致在焊接中易出现异色问题,保存时间较短,正常温度下可以保存三个月,如果时间久会出现变色。

4、外观特点

喷锡:表面较光亮,美观。

沉锡:表面为淡白色,无光泽,易变色。

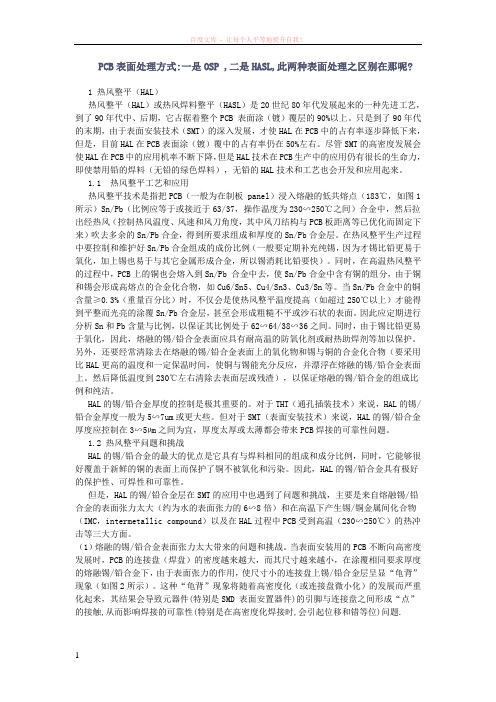

PCB表面处理方式一是OSP ,二是HASL,此两种表面处理之区别在那呢收集资料

PCB表面处理方式:一是OSP ,二是HASL,此两种表面处理之区别在那呢?1热风整平(HAL)热风整平(HAL)或热风焊料整平(HASL)是20世纪80年代发展起来的一种先进工艺,到了90年代中、后期,它占据着整个PCB 表面涂(镀)覆层的90%以上。

只是到了90年代的末期,由于表面安装技术(SMT)的深入发展,才使HAL在PCB中的占有率逐步降低下来,但是,目前HAL在PCB表面涂(镀)覆中的占有率仍在50%左右。

尽管SMT的高密度发展会使HAL在PCB中的应用机率不断下降,但是HAL技术在PCB生产中的应用仍有很长的生命力,即使禁用铅的焊料(无铅的绿色焊料),无铅的HAL技术和工艺也会开发和应用起来。

1.1热风整平工艺和应用热风整平技术是指把PCB(一般为在制板 panel)浸入熔融的低共熔点(183℃,如图1所示)Sn/Pb(比例应等于或接近于63/37,操作温度为230∽250℃之间)合金中,然后拉出经热风(控制热风温度、风速和风刀角度,其中风刀结构与PCB板距离等已优化而固定下来)吹去多余的Sn/Pb合金,得到所要求组成和厚度的Sn/Pb合金层。

在热风整平生产过程中要控制和维护好Sn/Pb合金组成的成份比例(一般要定期补充纯锡,因为才锡比铅更易于氧化,加上锡也易于与其它金属形成合金,所以锡消耗比铅要快)。

同时,在高温热风整平的过程中,PCB上的铜也会熔入到Sn/Pb 合金中去,使Sn/Pb合金中含有铜的组分,由于铜和锡会形成高熔点的合金化合物,如Cu6/Sn5、Cu4/Sn3、Cu3/Sn等。

当Sn/Pb合金中的铜含量≥0.3%(重量百分比)时,不仅会是使热风整平温度提高(如超过250℃以上)才能得到平整而光亮的涂覆Sn/Pb合金层,甚至会形成粗糙不平或沙石状的表面。

因此应定期进行分析Sn和Pb含量与比例,以保证其比例处于62∽64/38∽36之间。

同时,由于锡比铅更易于氧化,因此,熔融的锡/铅合金表面应具有耐高温的防氧化剂或耐热助焊剂等加以保护。

PCB表面处理比较表

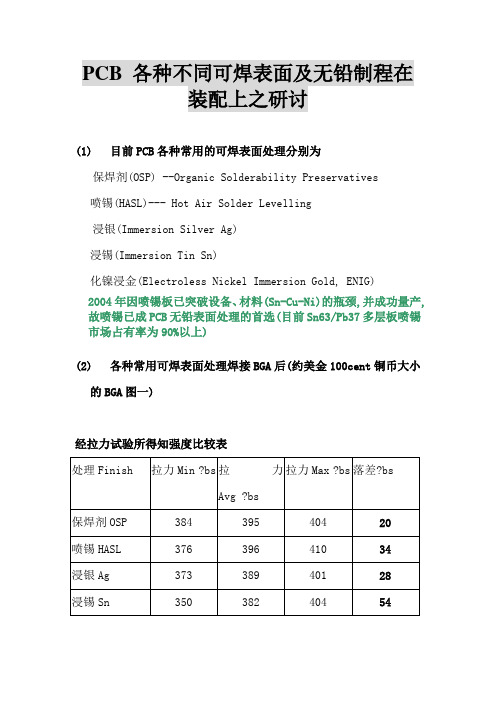

PCB 各种不同可焊表面及无铅制程在装配上之研讨(1)目前PCB各种常用的可焊表面处理分别为保焊剂(OSP) --Organic Solderability Preservatives喷锡(HASL)--- Hot Air Solder Levelling浸银(Immersion Silver Ag)浸锡(Immersion Tin Sn)化镍浸金(Electroless Nickel Immersion Gold, ENIG)2004年因喷锡板已突破设备、材料(Sn-Cu-Ni)的瓶颈,并成功量产,故喷锡已成PCB无铅表面处理的首选(目前Sn63/Pb37多层板喷锡市场占有率为90%以上)(2)各种常用可焊表面处理焊接BGA后(约美金100cent铜币大小的BGA图一)经拉力试验所得知强度比较表上表摘自PC FAB上的资料< 图一 >(3)各种表面处理之优点及缺点比较(4)一般含铅制程及无铅制程IR Reflow比较图:Lead free reflow(SnCuNi)两者比较得知无铅IR Reflow的 Peak temp比含铅多了约240℃-225℃=15℃Peak TEMP的时间多了 20-5=5 Sec 多了四倍Preheat也多了约(150~180℃)-(140~170℃)=10℃为避免装配时减少IR Reflow对Z axis expansion的冲击, 造成孔壁破拉裂,建议凡板厚超越70milm)或12层板以上用无铅制程者一律采用High Tg 170℃)的材料而不是一般FR4 Tg(135℃)的材料.Z axis expansion Before Tg *10-5m/m℃Z axis expansion After Tg *10-5 m/m℃。

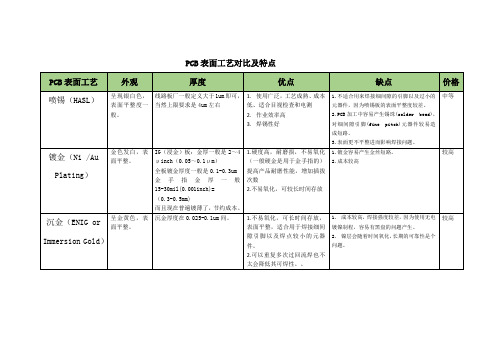

PCB表面处理工艺

PCB表面工艺

外观

厚度

优点

缺点

价格

喷锡(HASL)

呈现银白色,表面平整度一般。

线路板厂一般定义大于1um即可,当然上限要求是4um左右

1.使用广泛,工艺成熟、成本低、适合目视检查和电测

2.作业效率高

3.焊锡性好

1.不适合用来焊接细间隙的引脚以及过小的元器件,因为喷锡板的表面平整度较差。

2.PCB加工中容易产生锡珠(solder bead),对细间隙引脚(finepitch)元器件较易造成短路。

3.表面更不平整进而影响焊接问题。

中等

镀金(Ni /Au Plating)

金色发白,表面平整。

IG(浸金)板:金厚一般是2~4μinch(0.05~0.1μm)

全板镀金厚度一般是0.1-0.3um

较高

有机防氧化(OSP)

偏红色黄铜(类似于裸铜板)表面平整。

OSP膜厚度一般控制在0.2-0.5微米。

1.具有裸铜板(成本低、表面平整,焊接性良好(在没有被氧化的情況下))焊接的所有优点。

2.过期(三个月)的板子也可以重新做表面处理,但通常以一次为限

1.容易受到酸及湿度影响。使用于二次回流焊时,需在一定时间内完成,通常第二次回流焊的效果会比较差。

呈金黄色,表面平整。

沉金厚度在0.025-0.1um间。

1.不易氧化,可长时间存放,表面平整,适合用于焊接细间隙引脚以及焊点较小的元器件。

2.可以重复多次过回流焊也不太会降低其可焊性。。

1.成本较高,焊接强度较差,因为使用无电镀镍制程,容易有黑盘的问问题。

2.存放时间如果超过三个月就必须重新表面处理。

3.打开包装后需在24小时内用完。 OSP为绝缘层,所以测试点必须加印锡膏以去除原来的OSP层才能接触针点作电性测试。

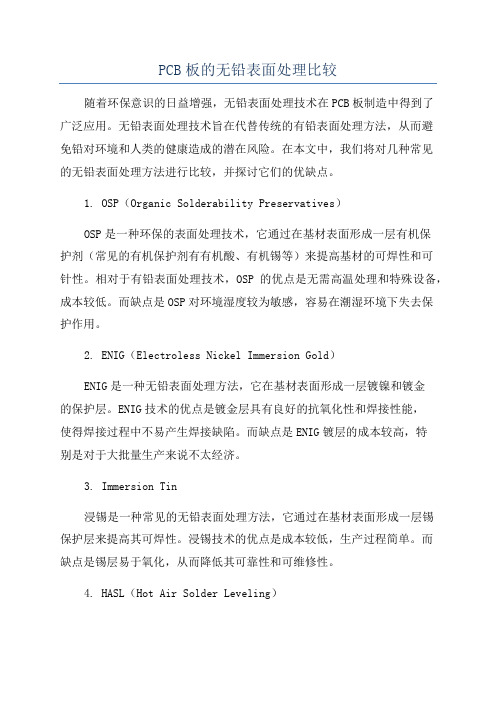

PCB板的无铅表面处理比较

PCB板的无铅表面处理比较随着环保意识的日益增强,无铅表面处理技术在PCB板制造中得到了广泛应用。

无铅表面处理技术旨在代替传统的有铅表面处理方法,从而避免铅对环境和人类的健康造成的潜在风险。

在本文中,我们将对几种常见的无铅表面处理方法进行比较,并探讨它们的优缺点。

1. OSP(Organic Solderability Preservatives)OSP是一种环保的表面处理技术,它通过在基材表面形成一层有机保护剂(常见的有机保护剂有有机酸、有机锡等)来提高基材的可焊性和可针性。

相对于有铅表面处理技术,OSP的优点是无需高温处理和特殊设备,成本较低。

而缺点是OSP对环境湿度较为敏感,容易在潮湿环境下失去保护作用。

2. ENIG(Electroless Nickel Immersion Gold)ENIG是一种无铅表面处理方法,它在基材表面形成一层镀镍和镀金的保护层。

ENIG技术的优点是镀金层具有良好的抗氧化性和焊接性能,使得焊接过程中不易产生焊接缺陷。

而缺点是ENIG镀层的成本较高,特别是对于大批量生产来说不太经济。

3. Immersion Tin浸锡是一种常见的无铅表面处理方法,它通过在基材表面形成一层锡保护层来提高其可焊性。

浸锡技术的优点是成本较低,生产过程简单。

而缺点是锡层易于氧化,从而降低其可靠性和可维修性。

4. HASL(Hot Air Solder Leveling)HASL是一种传统的有铅表面处理方法,但也可以通过使用无铅焊锡来实现无铅处理。

HASL技术的优点是成本低,适用于批量生产。

然而,由于铅的环境和健康风险,HASL正逐渐被更环保的无铅表面处理技术所取代。

总的来说,不同的无铅表面处理方法各有优缺点。

在选择适合自己的无铅表面处理方法时,需要考虑生产成本、产品可靠性、环境要求等方面的因素。

同时,随着技术的不断发展,无铅表面处理技术也在不断进化,未来可能会有更多新的无铅表面处理方法出现。

表面处理比较

适用主要类型

制造成本 (TW参考成

本:元)

业界大约 比例

目前TW及 产能

(KFT2)

早期最主要方 式,适用于大 焊盘宽线距, 不适用于HDI

中高(无 铅:2.4,有 铅:1.5)

25%-40%

682

满足大多数类

型,高低技术 难度均可,最

最低(0.5)

有前途

25%-30%

1689

实际订单 (8月 KFT2)

PCB表面处理主要类型

工序流程

优点

喷锡

有铅 无铅

OSP

微蚀—水洗—涂耐 1、很高可靠性与可焊性

高温助焊剂—喷锡

—水洗

2、保存期长达18个月

1、镀层均一,表面平坦

除油—微蚀—酸洗 2、焊接可靠性好

—纯水洗—OSP—清 3、防氧化,耐热冲击

洗—烘干

4、工艺简单,成本低

5、无铅制程

缺点

1.制程脏,味难闻,高温 2.镀层不平坦不均匀 3.锡球易入孔短路 1.不适合多次REFLOW 2.防划伤 3.不耐高温 4.储存环境严格,保存期 仅6个月

4、报价及接单建议:

1)、从以上表格可以看出,我司实际OSP产能还有很大空间(1689-476KFT2),且工序成本低廉,工序效率也极高。 假如我们能争取10万尺喷锡板转为OSP,10万尺沉金转为OSP,则每月大约可节约成本:10万X1.5+10万X9.6=111万。(未考虑定单价格变化) 2)、在报价及接单过程中,建议极力向客户推荐首选OSP。若能与客户本着长期合作,互惠互利原则,说服客户接受OSP表面处理,则我司可以更低单价提高接单竞争力和利润 率,客户也可以更低成本获得所需PCB板。当然需客户对应了解下游工艺条件及储存环境要求等。 3)、报价议价阶段,建议按如下顺序推荐选择:OSP-HASL-沉锡-沉金-镀金。对于HASL要注意无铅喷锡温度高,在客户端有产生爆板隐患,且不适于环保要求的无铅制程。 4)、PE MI也将从节约成本出发,综合品质等要素,EQ争取成本最优之表面处理。

PCB各类表面处理之优缺点

特性

表面处理类型

优点

缺点

存放时间及条件

耐热性

1.H.Aቤተ መጻሕፍቲ ባይዱL(有铅喷锡)

1.此表面处理为传统之表面处理,使用广泛,技术成熟.

2.作业效率较高.

3.焊锡性良好

1.非环保型之表面处理,未来将被淘汰.

2.制程中PCB受喷锡之高温冲击,物性易变化

3.易发生锡面不平,导通孔卡锡珠,孔内塞锡,锡高压扁,锡氧化等问题,不便于SMT贴装.

2.打开真空包装后在无酸无碱环境下可存放一周。

1.回流焊条件下(140℃-270℃,8分钟)可重复过三次(适用于无铅制程的ENTEK药水,一般型药水只能两次,超过两次,膜面变色)

3.化学镍金

1.镀层均一,平整,无喷锡表面处理锡面不平,导通孔卡锡珠,孔内塞锡,锡高压扁,锡氧化等问题便于SMT贴装.

2.制程中未受喷锡之高温冲击,物性未受影响.

2.打开真空包装后在无酸无碱,低湿度(湿度〈40%〉环境可存放三个月。

1.回流焊条件下(140℃-270℃,8分钟)可重复过三次

5.电镀全面镍金

1.镀层均一,平整,无喷锡表面处理锡面不平,导通孔卡锡珠,孔内塞锡,锡高压扁,锡氧化等问题便于SMT贴装.

2.流程较短,效率高

6.制程中未受喷锡之高温冲击,物性未受影响.

3.制程作业为水平作业,便于生产管理,且效率高.

4.为环保型之生产制程,符合未来PCB发展趋势,未来将被大力推广.

5.无喷锡表面处理锡面不平,导通孔卡锡珠,孔内塞锡,锡高压扁,锡氧化等问题可提升产品良率.

6.可焊性较好

1.保存时间较短,一般为6个月.

2.焊锡性比喷锡差

3.设备成本高

1.真空包装,无酸无碱环境及常温(5℃-30℃),湿度〈60%环境下存放六个月。

pcb表面处理工艺

pcb表面处理工艺

PCB表面处理工艺有很多,一般有热镀锌、热浸锌、热浸锡、有机阻焊、无溶剂阻焊、湿润变黑、电镀镍、电镀金、电镀银、电镀铜、以及表面镀膜等。

1.热镀锌,是将锌粉放在PCB上,经过热处理温度达到220度时,就能在PCB表面形成一层锌层,能够有很好的抗腐蚀和电镀性能,是PCB表面处理的一种常用工艺。

2.热浸锌是将PCB置入锌液中加热锌液,使PCB表面形成一层锌层,具有一定的抗潮性和防腐蚀性能。

3.热浸锡,是将PCB放入温度达到230度的锡液中,形成一层锡层,具有良好的导电性能和耐热性,也有一定的抗潮性和耐腐蚀性能,可以用于焊接及其他电子工程。

4.有机阻焊PCB表面处理,是将有机物放在PCB上,通过加热使其中的树脂发生化学反应来形成一层保护层,具有良好的防腐蚀性能,适合一些要求高的PCB表面处理工程。

5.无溶剂阻焊,也叫固态阻焊,是将无溶剂树脂加工到PCB表面上,经过加热,使其形成一层绝缘层,具有防热变形和电磁屏蔽的功能,是一种非常受欢迎的PCB表面处理工艺。

PCB板子八种表面处理工艺介绍

PCB板子八种表面处理工艺介绍1.热风整平(喷锡)热风整平又名热风焊料整平(俗称喷锡),它是在PCB表面涂覆熔融锡(铅)焊料并用加热压缩空气整(吹)平的工艺,使其形成一层既抗铜氧化,又可提供良好的可焊性的涂覆层。

热风整平时焊料和铜在结合处形成铜锡金属间化合物。

PCB进行热风整平时要沉在熔融的焊料中;风刀在焊料凝固之前吹平液态的焊料;风刀能够将铜面上焊料的弯月状最小化和阻止焊料桥接。

2.有机可焊性保护剂(OSP)OSP是印刷电路板(PCB)铜箔表面处理的符合RoHS指令要求的一种工艺。

OSP是Organic Solderability Preservatives的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux。

简单地说,OSP就是在洁净的裸铜表面上,以化学的方法长出一层有机皮膜。

这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表面于常态环境中不再继续生锈(氧化或硫化等);但在后续的焊接高温中,此种保护膜又必须很容易被助焊剂所迅速清除,如此方可使露出的干净铜表面得以在极短的时间内与熔融焊锡立即结合成为牢固的焊点。

3.全板镀镍金板镀镍金是在PCB表面导体先镀上一层镍后再镀上一层金,镀镍主要是防止金和铜间的扩散。

现在的电镀镍金有两类:镀软金(纯金,金表面看起来不亮)和镀硬金(表面平滑和硬,耐磨,含有钴等其他元素,金表面看起来较光亮)。

软金主要用于芯片封装时打金线;硬金主要用在非焊接处的电性互连。

4.沉金沉金是在铜面上包裹一层厚厚的、电性良好的镍金合金,这可以长期保护PCB;另外它也具有其它表面处理工艺所不具备的对环境的忍耐性。

此外沉金也可以阻止铜的溶解,这将有益于无铅组装。

5.沉锡由于目前所有的焊料都是以锡为基础的,所以锡层能与任何类型的焊料相匹配。

沉锡工艺可以形成平坦的铜锡金属间化合物,这个特性使得沉锡具有和热风整平一样的好的可焊性而没有热风整平令人头痛的平坦性问题;沉锡板不可存储太久,组装时必须根据沉锡的先后顺序进行。

pcb表面处理方式一是osp二是hasl此两种表面处理之区别在那呢 (1)

PCB表面处理方式:一是OSP ,二是HASL,此两种表面处理之区别在那呢?1热风整平(HAL)热风整平(HAL)或热风焊料整平(HASL)是20世纪80年代发展起来的一种先进工艺,到了90年代中、后期,它占据着整个PCB 表面涂(镀)覆层的90%以上。

只是到了90年代的末期,由于表面安装技术(SMT)的深入发展,才使HAL在PCB中的占有率逐步降低下来,但是,目前HAL在PCB表面涂(镀)覆中的占有率仍在50%左右。

尽管SMT的高密度发展会使HAL在PCB中的应用机率不断下降,但是HAL技术在PCB生产中的应用仍有很长的生命力,即使禁用铅的焊料(无铅的绿色焊料),无铅的HAL技术和工艺也会开发和应用起来。

1.1热风整平工艺和应用热风整平技术是指把PCB(一般为在制板 panel)浸入熔融的低共熔点(183℃,如图1所示)Sn/Pb(比例应等于或接近于63/37,操作温度为230∽250℃之间)合金中,然后拉出经热风(控制热风温度、风速和风刀角度,其中风刀结构与PCB板距离等已优化而固定下来)吹去多余的Sn/Pb合金,得到所要求组成和厚度的Sn/Pb合金层。

在热风整平生产过程中要控制和维护好Sn/Pb合金组成的成份比例(一般要定期补充纯锡,因为才锡比铅更易于氧化,加上锡也易于与其它金属形成合金,所以锡消耗比铅要快)。

同时,在高温热风整平的过程中,PCB上的铜也会熔入到Sn/Pb 合金中去,使Sn/Pb合金中含有铜的组分,由于铜和锡会形成高熔点的合金化合物,如Cu6/Sn5、Cu4/Sn3、Cu3/Sn等。

当Sn/Pb合金中的铜含量≥0.3%(重量百分比)时,不仅会是使热风整平温度提高(如超过250℃以上)才能得到平整而光亮的涂覆Sn/Pb合金层,甚至会形成粗糙不平或沙石状的表面。

因此应定期进行分析Sn和Pb含量与比例,以保证其比例处于62∽64/38∽36之间。

同时,由于锡比铅更易于氧化,因此,熔融的锡/铅合金表面应具有耐高温的防氧化剂或耐热助焊剂等加以保护。

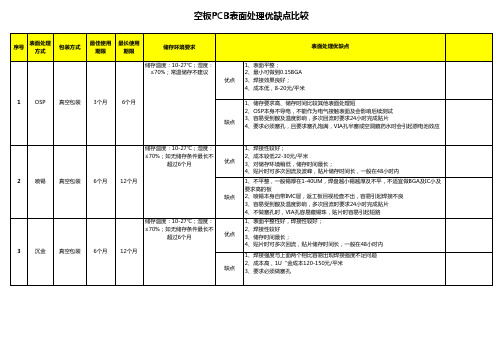

PCB表面处理工艺比较

储存温度:10-27℃;湿度:

1、表面平整性好,焊接性较好;

≤70%;如无储存条件最长不 超过6个月

优点

2、焊接性较好 3、储存时间最长;

3

沉金

真空包装 6个月 12个月

4、贴片时可多次回流,贴片储存时间长,一般在48小时内 1、焊接强度与上面两个相比容易出现焊接强度不足问题

2、成本高,1U“金成本120-150元/平米 缺点 3、要求必须做塞孔

储存温度:10-27℃;湿度: ≤70%;如无储存条件最长不

超过6个月

优点

1、焊接性较好; 2、成本较低22-30元/平米 3、对储存环境稍低,储存时间最长; 4、贴片时可多次回流及波峰,贴片储存时间长,一般在48小时内

2

喷锡

真空包装 6个月 12个月

缺点

1、不平整,一般锡厚在1-40UM,焊盘越小锡越厚及不平,不适宜做BGA及IC小及 要求高的板 2、喷锡本身自带IMC层,返工板目视检查不出,容易引起焊接不良 3、容易受到酸及温度影响,多次回流时要求24小时完成贴片 4、不做塞孔时,VIA孔容易藏锡珠,贴片时容易引起短路

空板PCB表面处理优缺点比较

表面处理

最佳使用 最长使用

序号 方式

包装方式

期限

期限

储存环境要求

表面处理优缺点

储存温度:10-27℃;湿度: ≤70%;常温储存不建议

优点

1、表面平整; 2、最小可做到0.15BGA 3、焊接效果良好; 包装 3个月

6个月

缺点

1、储存要求高、储存时间比较其他表面处理短 2、OSP本身不导电,不能作为电气接触表面及会影响后续测试 3、容易受到酸及温度影响,多次回流时要求24小时完成贴片 4、要求必须塞孔,且要求塞孔饱满,VIA孔半塞或空洞藏药水时会引起原电池效应

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Micro-section of Wave Soldering Joint ImmAg波峰焊接点剖面图示

南京依利安达电子有限公司

小结:

综上所述,化学沉银和OSP工艺,不仅可 焊性好,而且相较于其他的表面处理工艺(尤其 是HASL),具有表面平整度高、厚度变化小、操 作温度低、对线路的热冲击小等显著优点。此 外,沉银工艺还具有易返工、可经多次焊接、储 存期长及可适应客户提出的邦定(BONDING)及 按键制作等要求的优势。

南京依利安达电子有限公司

•OSP • ENIG • Immersion Silver • Immersion Tin • HASL

50% 10-20% 10-15% below10% below 5%

南京依利安达电子有限公司

PCB最终表面 处理工艺介绍

南京依利安达电子有限公司

1、OSP

OSP工艺在20世纪90年代开始运用,它是将裸露的印 制板浸入一种水溶液中,通过化学反应在铜表面形成一 层厚度为0.2-0.3um的憎水性的有机保护膜,这层膜能保 护铜面避免氧化,保证焊接。在21世纪初,OSP的第五代 产品已经能够满足无铅焊接的要求,并且可以耐3次RF。

工艺 单工序 加工成本 附加 成本项目 无铅喷锡 化学镍/金 化学银 化学锡 防氧化

a

高TG板 材;PP

3a

a

无硫 包装

1.5a 0.4a

特殊阻 焊油墨

南京依利安达电子有限公司

PCB最终表面处理 工艺的性能比较

南京依利安达电子有限公司

Immersion Silver Superiority

OSP Flatness 表面平整性 Solderjoint 接点组成 Ease of Use 易用性 焊点结合性 Planar Cu/Sn High Silver Planar Cu/Sn High ENIG Planar Ni/Sn Low Tin Planar Cu/Sn Moderate Moderate 6 mos. HASL Poor Cu/Sn Moderate Moderate 18 mos. Moderate No 6 Drop-In

南京依利安达电子有限公司

Байду номын сангаас

E&E集团选用沉银工艺的客户介绍

EMS客户:Solectron,Flextronics, Asustek 通讯类:Lucent, Motorola 计算机及其外设:Dell,IBM,Intel, Apple 目前开平工厂使用沉银工艺的客户,比 例超过60%,是其使用最多的表面处理工艺。

步骤 除油 水洗 微蚀 水洗 预浸 活化 水洗 预浸 水洗 沉镍 水洗 沉金 水洗 烘干 温度( ℃) 35-45 室温 20-30 室温 室温 20-27 室温 室温 室温 83-90 室温 80-90 室温 热风 时间(min) 3-6 1 0.5-1 1 0.5-1 0.5-3 1 1 1 20-30 1 8-14 2

产品污染防治管理办法》已经出台,并于2006年7月1日全 面开始执行。 有毒有害材料将被禁止和限制使用。

南京依利安达电子有限公司

按工艺运用的先后 顺序排列,PCB最终表 面处理有以下工艺:

•OSP • ENIG • Immersion Silver • Immersion Tin • 无铅HASL

南京依利安达电子有限公司

优点:

良好的共平面,接触电阻小,适合于接触按键

缺点:

会有镍黑发生,不易返工,对焊接可靠性极为 不利,对绿油攻击性较强,成本高

南京依利安达电子有限公司

4.Immersion Tin

Immersion Tin工艺是铜与镀液中的络 合锡离子发生置换反应,形成约1um厚的锡 层做为保护层和焊接层

南京依利安达电子有限公司

优点:

细SMT间距,成本低,操作温度低,对板料无伤 害,易于返工返修。

表面平整,保护膜均匀一致,适用于细线条、

缺点:

不耐酸,高湿环境会使其焊接性能受到影响

南京依利安达电子有限公司

2.Immersion Silver

Immersion Silver工艺是在铜表面通过置换 反应生成厚度为0.05-0.1um的银层,起到防止 铜氧化和良好焊接作用

南京依利安达电子有限公司

前言

南京依利安达电子有限公司

PCB的无铅时代已经来临

近几年,欧洲国家越来越重视环保,无铅焊接的广泛 应用已是大势所趋,发达国家纷纷立法。

• •

欧盟(UE)已颁布两项法律ROHS和WEEE,以加强电子信

息产品污染防治,并于2006年7月1日起正式开始执行。 中国首部防治电子信息产品污染环境的法规《电子信息

Contact Functionality Shelf-Life 保存周期 高频性能 Wirebond 邦定工艺

一、可焊性比较

Excellent 6 mos. Excellent 12 mos. Excellent 24 mos. Poor Al 6 Brittle Joints Excellent No 3

缺点:

存放时间较短,会长锡须,老化实验后焊锡 性不佳,由于溶液酸性过强,对绿油攻击性极 强,容易造成绿油耐热性能下降,因而需采用特 殊绿油,设备造价高

南京依利安达电子有限公司

5.HASL

HASL工艺俗称喷锡,是将PCB浸入熔融 的焊料中,再通过强热风将表面及孔内的多余 焊料吹掉,得到一个光亮的涂层。有铅喷锡熔 炉温度为240度左右,无铅熔炉温度高达300度 ,加上操作环境高温高蚀,对PCB危害极大, 而且表面平整性远不及化学处理的表面好

南京依利安达电子有限公司

• Organic Coating • 0.2-0.3Micron Thick • Use on 50% of PCB’s

南京依利安达电子有限公司

工艺流程

步骤

除油 微蚀 酸洗 DI水洗 防氧化 DI水洗

温度( ℃) 40 30-40 室温 室温 38-42 室温

时间(min) 1-2 0.5-1 1 1 1-2 1

• Pure Gold Coating • 0.02-0.1 Micron Thick • Nickel 7-9%Phosphorou

Trace Metal Stabilizers • 3-5 Micron Thick • Use on 10-20% of PCB’s

南京依利安达电子有限公司

工艺流程

化学 沉锡 60

化学 沉银 50

OSP 42

南京依利安达电子有限公司

※化学沉银及OSP工艺的操作温度较低,相比 无铅HASL工艺可减少由于热应力而产生的内 层分离及板曲、板翘等问题

※HASL在印制板制程中由于自身的操作温度 高,在加工/返工时已经受了1-3次的热冲 击,相较而言,化学沉银和OSP工艺则因为其 操作温度较低,对线路的热冲击小,在客户 处可进行多次热冲击

南京依利安达电子有限公司

优点:

焊锡性佳,可靠度优良

缺点:

较差的流平性及塞孔问题,对绿油、板材及 层压结合力有较高要求,存在板弯、板翘的隐 患,避免的方法是需使用高Tg板料及PP,仅板材 成本增加100元/m2(以双面板计算)

南京依利安达电子有限公司

南京依利安达电子有限公司

PCB最终表面处理工艺的成本比较

南京依利安达电子有限公司

南京依利安达电子有限公司

工艺流程

步骤 清洁 水洗 微蚀 水洗 预浸 化学银 水洗 烘干 温度( ℃) 30 室温 30 室温 40 50 室温 热风 时间(min) 1 1 1 1 0.5 2.5 1

南京依利安达电子有限公司

优点:

良好的共平面,良好的外观,稳定的焊锡性 与可靠性

缺点:

对氯硫污染敏感,包装需用无硫纸包装,不 易长期裸露在空气中,设备造价高

南京依利安达电子有限公司

3.ENIG

ENIG工艺是在铜表面用化学的方法首先形 成一层3-5um的镍层,再在镍层上通过置换形成 厚度为0.02-0.1um的金层,其镍层为主体,金层 是为了防止镍层的钝化而存在的。

南京依利安达电子有限公司

南京依利安达电子有限公司

E&E主要客户无铅 表面处理工艺的选择

南京依利安达电子有限公司

E&E集团选用OSP工艺的客户介绍

计算机及其外设:Mitac,Quanta,Benq等; 广州:HPQ,康佳,TCL, Samsung,LG等; Consumer Products客户:Sharp, Panasonic, Shinco,长虹等; 目前南京厂使用OSP工艺的客户,比例超过 60%,是其使用最多的表面处理工艺;广州厂客户 使用比例超过70%。

南京依利安达电子有限公司

OSP、ImmAg可焊性

Fine Pitch Solder Paste Print OSP印焊膏后

Reflowed Pb-Free Solder paste OSP无铅回流焊后

南京依利安达电子有限公司

Wave Soldering Joint 波峰焊接点

Micro-section of Wave Soldering Joint 波峰焊接点剖面图

南京依利安达电子有限公司

LEAD FREE APPLICATION

无铅时代的PCB 最终表面处理工艺

PREPARED BY: ****** DATA:2005年11月

南京依利安达电子有限公司

目录

一、前言——PCB的无铅时代已经来临 二、PCB最终表面处理工艺介绍 三、PCB最终表面处理工艺的性能比较 四、E&E主要客户无铅表面处理工艺的选择

热 冲 击 耐 受 性

PCB最 终 表 面 处 理 工 艺 的 操 作 温 度 比 较

300 200

操 作 温 度

100 0

无 铅 HASL 化学镍近 化学沉锡 化学沉银 OSP