电火花加工蚀除过程动态仿真_解宝成

电火花加工的一般过程

电火花加工的一般过程

电火花加工是一种利用电火花腐蚀的非接触式电加工加工工艺。

它是一种通过在工件表面产生放电,熔化局部金属并使其脱落的加工方法。

这种加工方法可以加工出各种不同形状和精度的孔洞和凹槽,以及用于模具制造和精密零件制造的复

杂表面形状。

电火花加工的一般过程包括准备工作、夹紧工件、选择电极、设定加工参数、开始加工、监控加工状态和完成加工。

在准备工作中,首先需要准备好所需的设备、工具和加工材料。

在夹紧工件时,需要根据工件的形状和大小选择合适的夹具,并确保工件夹紧牢固,以避免加工过程中发生移位和变形。

在选择电极时,需要考

虑电极的材料、形状和尺寸,并根据工件的形状和加工要求选择合适的电极。

在设定加工参数时,需要根据工件材料、电极材料和加工要求来选择加工电流、放电频率和脉冲宽度等加工参数。

开始加工后,电火花发生器会通过电极在工件表面产生放电。

放电时,工件表面的金属会被熔化并脱落,从而形成孔洞或凹槽。

随着加工的进行,需要不断监

控加工状态,以确保加工质量和加工效率。

一般来说,需要根据加工要求定期更换电极,并对加工过程中产生的废渣进行清理和处理。

完成加工后,需要对加工质量进行检验,并对加工过程中产生的废渣进行处理。

总之,电火花加工是一种常用的非接触式电加工加工工艺,它可以加工出各种不同形状和精度的孔洞和凹槽,以及用于模具制造和精密零件制造的复杂表面形状。

电火花加工的一般过程包括准备工作、夹紧工件、选择电极、设定加工参数、开始加工、监控加工状态和完成加工。

微细电火花加工放电蚀除过程的分子动力学模拟研究

基 于放 电通 道 变化 的热 源模 型 , 并与放 电通道 恒定 情 况下 的模拟 结 果进行 了对 比 , 明 了放 电通道 证

变化 的热 源模 型更符 合 实际情 况。

关 键词 : 细 电火花 加工 ; 子动 力学 ; 微 分 材料 蚀 除 ; 电通道 放

中图分 类 号 : G 6 T 61 文献 标识 码 : A 文 章编 号 :0 9—2 9 2 1 ) 3 0 8—0 10 7 X(0 10 —0 1 6

n r o s a e t u k n o h o s r a in a d t e r tc la ay i e te ey d fiu t o h s r a a r w p c ,h s ma i g b t b e v t n h o e ia n l ss x r m l i c l .F r t i e — o f

的加工 手段 , 广 泛 地 应用 于航 空 、 被 宇航 、 具 制 造 模

论 分析 的方 法 , 电 火 花加 工 的微 观 物 理 过 程 进 行 对 研 究都 是极 其 困难 的 , 因此 , 至今 电火 花 加工 的放 电 蚀 除机理 仍 未能 被 明确 的 解 释 , 约 了其 进 一 步 发 制

《 电加工与模具》 01 2 1 年第 3 期

设 计 ・ 究 研

微 细 电火 花 加 工 放 电蚀 除 过 程 的 分 子 动 力 学 模 拟 研 究

周 凤 龙 , 晓冬 杨

(1 .上海交 通 大学 机械 系统 与 振动 国家 重点 实验 室 , 上海 2 0 4 ; 0 2 0 2 .哈尔滨 工业 大 学机 电工 程学 院 , 黑龙 江哈 尔滨 1 0 0 5 0 1)

Ab t a t sr c :Elc rc ldic a geph n me a i e t ia s h r e o n n EDM c uri e y s o ttme p ro nd i e y O c n a v r h r i e id a n a v r

《精密加工与特种加工》电火花加工,电解加工重点简答题.doc

1•什么是电火花加工?试简述其加工过程。

电火花加工又称放电加工(Electrical Discharge Machining, 简称EDM),是通过导电工件(包括半导体)和工具电极(正、负电极)之间脉冲性火花放电时的电腐蚀现象来蚀除多余材料,以达到对工件尺寸、形状及表面质量要求的加工技术。

加工过程大致可分为以下四个连续的阶段:1)极间介质的电离、击穿,形成放电通道;2)介质热分解、电极材料熔化与气化热膨胀;3)电极材料的抛出;4)极间介质的消电离。

2.为什么要及时排除电火花加工过程中产生的电蚀产物?加工过程中产生的电蚀产物(如金属微粒、碳粒子、气泡等)如果来不及排除、扩散出去,就会改变间隙介质的成分和降低绝缘强度,结果导致下一个脉冲放电通道不能顺利地转移到其它部位,而始终集中在某一部位,使该处介质局部过热而破坏消电离过程,脉冲火花放电将恶性循环转变为有害的稳定电弧放电,同时工作液局部高温分解后可能结炭,在该处聚成焦粒而在两极间搭桥,使加工无法进行下去,并烧伤电极对。

3.什么是电化学加工?试简述电化学加工的分类及其加工过程。

电化学加工(Electrochemical Machining,简称ECM)包括从工件上去除金属的电解加工和在工件上沉积金属的电铸加工两大类,属于通过电化学反应去除工件材料或在其上镀覆金属材料的非传统加工方法。

加工过程:用两片金属作为电极,通电并浸入电解溶液中,即可形成通路。

导线和溶液中均有电流通过。

此时在金属片和溶液的界面上产生交换电子的反应,即电化学反应。

若所接的电源是直流电,溶液中的离子便作定向移动,正离子移向阴极并在阴极上得到电子进行还原反应,沉积得到金属物质,称为镀覆沉积,即电铸(电镀、涂镀)加工;负离子将移向阳极并在阳极表面失掉电子,阳极金属原子失去电子而成为正离子进入溶液进行氧化反应为电解蚀除,即电解加工。

4.为什么说电化学加工过程中的阳极溶解是氧化过程,而阴极沉淀是还原过程?金属原子失去电子而成为正离子进入溶液(M—e=M+),化合价升高,为氧化反应;正离子移向阴极并在阴极上得到电子沉积得到金属物质(M++e=M),化合价降低,为还原反应。

电火花加工过程的模拟与优化

电火花加工过程的模拟与优化第一章:引言电火花加工是一种制造高精度零件的重要方法之一。

它利用电脉冲放电的方式在金属工件表面形成无数微小放电,将材料腐蚀掉,从而得到所需形状。

但是,由于电火花加工过程受到多种因素的影响,制造出高质量的零件并不容易,因此需要模拟和优化电火花加工过程。

本文将介绍电火花加工过程的模拟与优化方法。

第二章:电火花加工过程的基本原理电火花加工是利用电脉冲放电的方式将金属工件上的材料腐蚀掉,从而得到所需形状的一种加工方法。

电火花加工过程的基本原理如下:(1)工件表面与电极之间形成电场;(2)电极和工件之间的放电距离逐渐缩短;(3)当电压达到一定值时,电极表面会出现放电,放电通道形成;(4)放电通道内的材料被腐蚀掉,采用重复的放电,最终形成所需形状。

第三章:电火花加工过程的模拟方法电火花加工过程的模拟是为了更好地了解加工过程中的各种参数、因素和规律,基于这些规律优化电火花加工过程,达到加工更高精度的目的。

电火花加工过程的模拟方法主要有以下几种:(1)有限元法:通过对电极和工件的几何形状和材料特性进行建模,采用电场、温度场、流体力学等多种物理场的分析方法,对电火花加工过程进行计算和模拟。

(2)神经网络法:利用人工神经网络对大量的电火花加工实验数据进行训练和学习,得出电火花加工过程中各种因素之间的关系,并进行预测和优化。

(3)遗传算法:基于生物进化思想的优化算法,将电火花加工过程中的各种参数和优化目标转换为适应度函数,通过不断的迭代寻找最优解。

第四章:电火花加工过程的优化方法电火花加工过程的优化是为了更好地控制加工精度、提高生产效率和降低成本。

电火花加工过程的优化方法主要有以下几种:(1)加工参数优化:通过合理调整加工参数,如脉冲电压、电容和电极间距等,来控制放电强度、频率和放电时间,达到最佳加工效果。

(2)工件预处理:对工件进行预处理,如表面处理、热处理、电化学处理等,能够提高工件的加工质量和生产效率。

精密与特种加工技术试题库及参考答案

精密与特种加工试题库及参考答案一、名词解释:1.极性效应在电火花加工中,把由于正负极性接法不同而蚀除速度不同的现象叫极性效应。

2.线性电解液如NaCl电解液,其电流效率为接近100%的常数,加工速度v L和与电流密度i的曲线为通过原点的直线(v L=ηωi),生产率高,但存在杂散腐蚀,加工精度差。

3.平衡间隙(电解加工中)当电解加工一定时间后,工件的溶解速度vL和阴极的进给速度v相等,加工过程达到动态平衡,此时的加工间隙为平衡间隙Δb 。

4.快速成形技术是一种基于离散堆积成形原理的新型成形技术,材料在计算机控制下逐渐累加成形,零件是逐渐生长出来的,属于“增材法”。

5.激光束模式激光束经聚焦后光斑内光强的分布形式。

二、判断题:01.实验研究发现,金刚石刀具的磨损和破损主要是由于111晶面的微观解理所造成的。

(√)02.电解加工时由于电流的通过,电极的平衡状态被打破,使得阳极电位向正方向增大(代数值增大)。

(√)03.电解磨削时主要靠砂轮的磨削作用来去除金属,电化学作用是为了加速磨削过程。

(×)04.与电火花加工、电解加工相比,超声波加工的加工精度高,加工表面质量好,但加工金属材料时效率低。

(√)05.从提高生产率和减小工具损耗角度来看,极性效应越显著越好,所以,电火花加工一般都采用单向脉冲电源。

(√)06.电火花线切割加工中,电源可以选用直流脉冲电源或交流电源。

(×)07.阳极钝化现象的存在,会使电解加工中阳极溶解速度下降甚至停顿,所以它是有害的现象,在生产中应尽量避免它。

(×)08.电子束加工是利用电能使电子加速转换成动能撞击工件,又转换成热能来蚀除金属的。

(√)09.电火花线切割加工中,电源可以选用直流脉冲电源或交流电源。

(×)10.电火花加工是非接触性加工(工具和工件不接触),所以加工后的工件表面无残余应力。

(×)11.电化学反应时,金属的电极电位越负,越易失去电子变成正离子溶解到溶液中去。

东北大学特种加工技术A参考答案

东北大学继续教育学院特种加工技术试卷(作业考核线上2) A 卷(共 3 页)1. 影响电极损耗的因素分为电参数和非电参数两大类。

(T)2. ISO代码是国际标准化机构制定的用于数控编程和程序控制的一种标准代码。

(T)3.电火花加工在实际中可以加工通孔和盲孔。

(T)4.电火花加工蚀除金属材料的微观物理过程可分为:介质电离击穿、火花放电能量转换、蚀除物抛出和间隙介质消电离恢复绝缘四个阶段。

( T )5 水喷射加工时用于加工的喷嘴直径一般小于1mm,常用的直径为0.05—0.38mm。

减小喷嘴直径可以提高加工速度。

( T )6.电火花加工时靠火花放电产生局部、瞬时的高温将金属蚀除下来的。

( T )7 . 电火花放电间隙内每一个脉冲放电时的放电状态分为开路、火花放电、短路、电弧放电、过渡电弧放电。

(T)8 水喷射加工时,喷射距离有一个最佳值。

一般范围为2.5~50mm.(T)9 电铸加工可以制造表面粗糙度标准样块、反光镜、表盘、异形孔喷嘴等特殊零件。

(T)10 刷镀加工中所使用的电源是电压为3~30 V的交流电。

(F)二、选择题(单选)(共20分每题2分)1、( D ) 是加到电极和工件上放电间隙两端的电压脉冲的持续时间。

A.放电间隙 B. 脉冲周期 C.脉冲间隔 D.脉冲宽度2、下列不属于电火花线切割机床组成的是(D )A、机床本体B、脉冲电源C、工作液循环系统D、电极丝3、在材料放电腐蚀过程中,一个电极的电蚀产物转移到另一个电极表面上,形成一定厚度的覆盖层,这种现象叫做( C )。

A.脉冲效应 B. 极性效应 C.覆盖效应 D.面积效应4、在线切割加工中,工件一般接电源的(A )A、正极,称为正极性接法B、负极,称为负极性接法C、正极,称为负极性接法D、负极,称为正极性接法5、目前快走丝线切割加工中应用较普遍的工作液是( B)A、煤油B、乳化液C、去离子水D、水6、电火花成型加工的符号是( A )。

电火花加工蚀除过程动态仿真

模型 , 利 用有 限元软件 AN s YS模 拟 了连 续脉 冲放 电过 程 的温度 场 分布 , 得 到 了连 续脉 冲放 电过程

不 同时刻 温度 场分 布和材 料 的动 态蚀 除过 程 , 并根据 脉 冲放 电的 温度场 和蚀 除 凹坑 体积 , 分 析 了脉 冲放 电过 程的残 留温度分 布和蚀 除 凹坑 对后 续脉 冲放 电过程 的温度 场 分布和蚀 除凹坑 体积 的影 响 规 律 。在仿 真过 程 中, 根据 数值模 拟 极 间 电场 强度和 分析 小孔 加 工初 始 时刻放 电凹坑分 布情 况 , 确 定 了连 续放 电仿 真模 型放 电位 置的 随机 选择原 则 。并 通过 实验 初 步验证 了材 料仿 真 去 除 率 , 为预 测材料 去 除率提 供 了理论基 础 。

Ab s t r a c t :I n t h e p a pe r,t h e t h r e e — d i me ns i o na l t he r ma l p h y s i c a l mo d e l o f t h e c o n t i nu o u s p u l s e di s — c ha r g e i n EDM p r o c e s s ha s b e e n d e v e l o pe d on t he b a s e o f t he s i n g l e p u l s e e l e c t r i c a l d i s c h a r g e p r o c e s s s i mu l a t i on.Te mp e r a t ur e f i e l d s i mul a t i o n a n d dy n a mi c s i mu l a t i o n o f t h e ma t e r i a 1 r e mo v a l p r o c e s s h a s b e e n c a r r i e d o ut u s i ng ANS YS s o f t wa r e a n d t he p r e v i ou s p u l s e di s c h a r ge p r o c e s s i nf l u e n c e o n t h e s u b— s e qu e n t p u l s e d i s c h a r ge p r o c e s s i s d i s c u s s e d i n t e r ms o f t e mpe r a t u r e f i e l d d i s t r i b u t i o n a nd t he v o l u me o f c r a t e r s .Fi na l l y,pr e d i c t i o n o f t h e ma t e r i a l r e mo v a l r a t e i s a l s o a d d r e s s e d,a n d i t s c o mp a r i s o n wi t h e x— p e r i me n t a l me a s u r e me n t s s h o ws a g o o d a g r e e me n t .wh i c h pr o v i d e s a t he o r e t i c a l b a s i s t o p r e di c t ma t e r i — a l r e mo v a l r a t e i n EDM pr o c e s s . Ke y wo r d s: EDM ; c o n t i n u o e pr o c e s s ; t e mp e r a t u r e f i e l d d i s t r i b u t i o n; ma t e r i a l

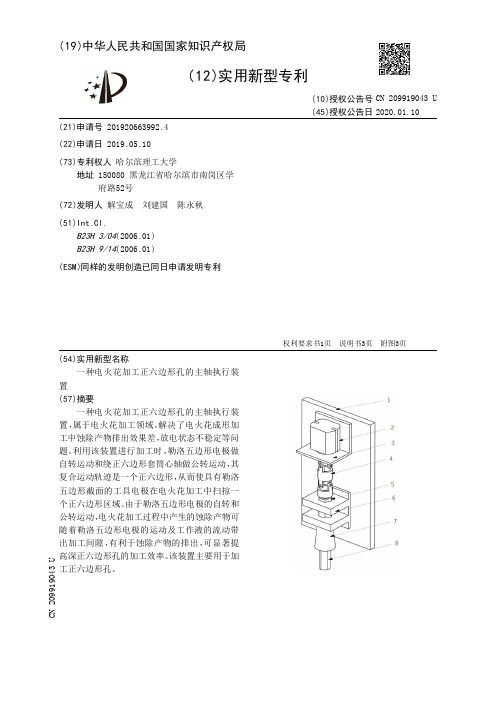

【CN209919043U】一种电火花加工正六边形孔的主轴执行装置【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920663992.4(22)申请日 2019.05.10(73)专利权人 哈尔滨理工大学地址 150080 黑龙江省哈尔滨市南岗区学府路52号(72)发明人 解宝成 刘建国 陈永秋 (51)Int.Cl.B23H 3/04(2006.01)B23H 9/14(2006.01)(ESM)同样的发明创造已同日申请发明专利(54)实用新型名称一种电火花加工正六边形孔的主轴执行装置(57)摘要一种电火花加工正六边形孔的主轴执行装置,属于电火花加工领域。

解决了电火花成形加工中蚀除产物排出效果差,放电状态不稳定等问题。

利用该装置进行加工时,勒洛五边形电极做自转运动和绕正六边形套筒心轴做公转运动,其复合运动轨迹是一个正六边形,从而使具有勒洛五边形截面的工具电极在电火花加工中扫掠一个正六边形区域。

由于勒洛五边形电极的自转和公转运动,电火花加工过程中产生的蚀除产物可随着勒洛五边形电极的运动及工作液的流动带出加工间隙,有利于蚀除产物的排出,可显著提高深正六边形孔的加工效率。

该装置主要用于加工正六边形孔。

权利要求书1页 说明书3页 附图3页CN 209919043 U 2020.01.10C N 209919043U权 利 要 求 书1/1页CN 209919043 U1.一种电火花加工正六边形孔的主轴执行装置,其特征在于,该装置包括支撑板(1)、直流电机(2)、电机支架(3)、万向联轴器(4)、勒洛五边形凸轮(5)、正六边形套筒(6)、莫氏锥度电极夹具(7)、勒洛五边形电极(8);直流电机(2)主轴、万向联轴器(4)、勒洛五边形凸轮(5)、莫氏锥度电极夹具(7)、勒洛五边形电极(8)从上至下依次同轴安装;莫氏锥度电极夹具(7)和勒洛五边形电极(8)采用莫氏锥度配合连接;勒洛五边形电极(8)为石墨电极,采用高速铣削加工方法进行制备;勒洛五边形凸轮(5)和正六边形套筒(6)均采用热喷涂技术进行耐磨性处理。

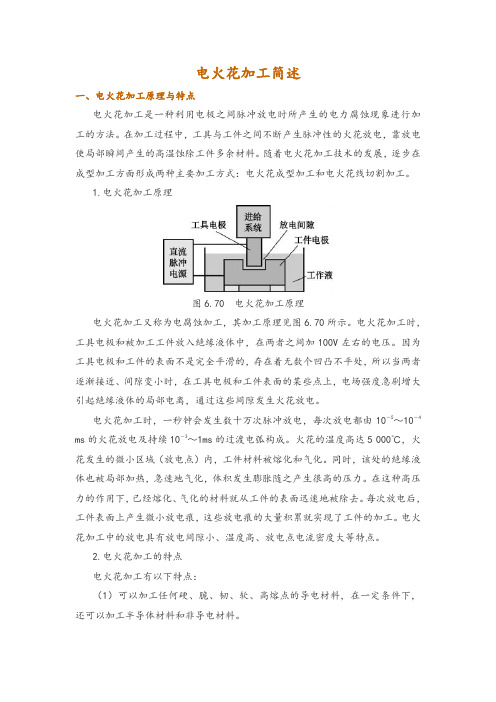

电火花加工简述

电火花加工简述一、电火花加工原理与特点电火花加工是一种利用电极之间脉冲放电时所产生的电力腐蚀现象进行加工的方法。

在加工过程中,工具与工件之间不断产生脉冲性的火花放电,靠放电使局部瞬间产生的高温蚀除工件多余材料。

随着电火花加工技术的发展,逐步在成型加工方面形成两种主要加工方式:电火花成型加工和电火花线切割加工。

1.电火花加工原理图6.70 电火花加工原理电火花加工又称为电腐蚀加工,其加工原理见图6.70所示。

电火花加工时,工具电极和被加工工件放入绝缘液体中,在两者之间加100V左右的电压。

因为工具电极和工件的表面不是完全平滑的,存在着无数个凹凸不平处,所以当两者逐渐接近、间隙变小时,在工具电极和工件表面的某些点上,电场强度急剧增大引起绝缘液体的局部电离,通过这些间隙发生火花放电。

电火花加工时,一秒钟会发生数十万次脉冲放电,每次放电都由10-5~10-4 ms的火花放电及持续10-3~1ms的过渡电弧构成。

火花的温度高达5 000℃,火花发生的微小区域(放电点)内,工件材料被熔化和气化。

同时,该处的绝缘液体也被局部加热,急速地气化,体积发生膨胀随之产生很高的压力。

在这种高压力的作用下,已经熔化、气化的材料就从工件的表面迅速地被除去。

每次放电后,工件表面上产生微小放电痕,这些放电痕的大量积累就实现了工件的加工。

电火花加工中的放电具有放电间隙小、温度高、放电点电流密度大等特点。

2.电火花加工的特点电火花加工有以下特点:(1)可以加工任何硬、脆、韧、软、高熔点的导电材料,在一定条件下,还可以加工半导体材料和非导电材料。

(2)加工时“无切削力”,有利于小孔,薄壁、窄槽以及各种复杂形状的孔、螺旋孔、型腔等零件的加工,也适合于精密微细加工。

(3)当脉冲宽度不大时,对整个工件而言,几乎不受热的影响,因此可以减少热影响层,提高加工后的表面质量,也适于加工热敏感的材料。

(4)可以任意调节脉冲参数,在一台机床上连续进行粗、半精、精加工。

电火花加工的原理

电火花加工的原理电火花加工(Electric Discharge Machining,EDM)是一种非传统的金属加工技术,在航天、航空、汽车、模具、电子、医疗器械、手表等领域得到广泛应用。

其基本原理是在工件和电极间通过电弧放电击穿介质,利用电弧放电的高温高压作用,以腐蚀剥蚀的方式将工件上的材料去除,从而达到加工目的。

具有精度高、加工效率高、能够加工高硬度材料等优点。

本文将从原理、加工过程、影响因素、特点等方面对电火花加工进行详细介绍。

一、原理电火花加工是利用电脉冲的闪放放电从工件表面抽掉微小粒子的一种电化学加工方法。

其加工原理是利用电极间放电的高温高压效应,通过金属电极和工件上材料的反复电弧放电腐蚀、气化和溶解,使工件表面逐渐形成所需要的轮廓形状。

电弧放电腐蚀时会释放出高温和高压,将材料去除。

法则是在工件和电极之间形成电弧放电,在电极与工件接触底部的位置放电并生成热脱积过程,继而对工件进行加工。

二、加工过程1.热脱积过程当电极和工件接触之后,通过施加不同频率的脉冲电流,一系列闪电放电就在电极和工件之间反复发生,使工件表面材料被局部加热,压力蒸发产生的气体被排出,产生蚀刻物质。

2.形成水孔在每个放电的瞬间,电弧在工件和电极之间形成一个气态介质区域,这个地区的空气和蒸汽被抽出,形成一个小孔或某种形状的孔道。

当内腔填充时,材料被疏松起来。

3.清除工件表面的热脱积产物使用电极和工件之间的冷却剂来吹洗清理的剩余热脱积物质并加速加工物表面的光洁度。

三、影响因素1. 工作液质量也是影响加工精度的关键因素之一。

2. 电极材料和工作电流强度,也会影响加工效果,通常选择耐腐蚀性强的金属材料。

3. 工件材料也很重要,硬材料如钨合金、钢铁铸造件等可以使用电火花加工进行加工。

而软材料则不具备可切削性,难以加工。

4. 脉冲时间控制精度是主要的电火花加工参数。

5. 加工的形状、尺寸、表面状态和要求的加工精度等也会影响加工效果。

【CN110026631A】一种电火花加工正六边形孔的主轴执行装置及加工方法【专利】

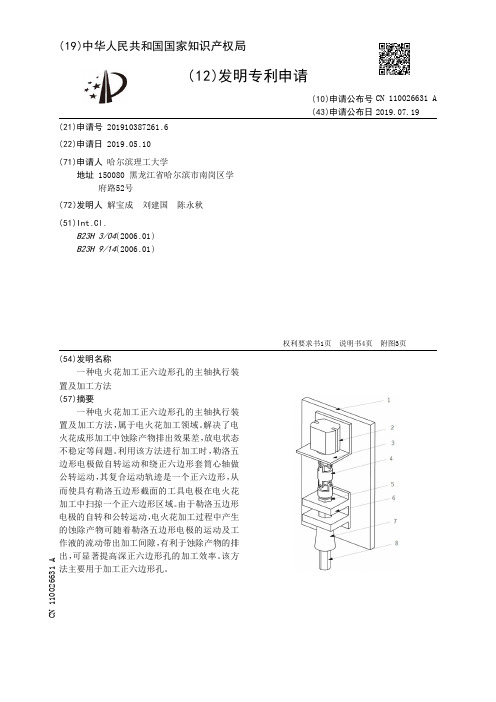

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910387261.6(22)申请日 2019.05.10(71)申请人 哈尔滨理工大学地址 150080 黑龙江省哈尔滨市南岗区学府路52号(72)发明人 解宝成 刘建国 陈永秋 (51)Int.Cl.B23H 3/04(2006.01)B23H 9/14(2006.01)(54)发明名称一种电火花加工正六边形孔的主轴执行装置及加工方法(57)摘要一种电火花加工正六边形孔的主轴执行装置及加工方法,属于电火花加工领域。

解决了电火花成形加工中蚀除产物排出效果差,放电状态不稳定等问题。

利用该方法进行加工时,勒洛五边形电极做自转运动和绕正六边形套筒心轴做公转运动,其复合运动轨迹是一个正六边形,从而使具有勒洛五边形截面的工具电极在电火花加工中扫掠一个正六边形区域。

由于勒洛五边形电极的自转和公转运动,电火花加工过程中产生的蚀除产物可随着勒洛五边形电极的运动及工作液的流动带出加工间隙,有利于蚀除产物的排出,可显著提高深正六边形孔的加工效率。

该方法主要用于加工正六边形孔。

权利要求书1页 说明书4页 附图3页CN 110026631 A 2019.07.19C N 110026631A权 利 要 求 书1/1页CN 110026631 A1.一种电火花加工正六边形孔的主轴执行装置,其特征在于,该装置包括支撑板(1)、直流电机(2)、电机支架(3)、万向联轴器(4)、勒洛五边形凸轮(5)、正六边形套筒(6)、莫氏锥度电极夹具(7)、勒洛五边形电极(8);直流电机(1)主轴、万向联轴器(4)、勒洛五边形凸轮(5)、莫氏锥度电极夹具(7)、勒洛五边形电极(8)从上至下依次同轴安装;莫氏锥度电极夹具(7)和勒洛五边形电极(8)采用莫氏锥度配合连接;勒洛五边形电极(8)为石墨电极,采用高速铣削加工方法进行制备;勒洛五边形凸轮(5)和正六边形套筒(6)均采用热喷涂技术进行耐磨性处理;勒洛五边形电极(8)的截面形状和勒洛五边形凸轮(5)的截面形状均为勒洛五边形,在主轴的带动下,勒洛五边形凸轮(5)和勒洛五边形电极(8)同轴安装,勒洛五边形凸轮(5)在正六边形套筒(6)内做自转运动及绕套筒心轴做公转运动,其复合运动的轨迹是一个正六边形;勒洛五边形凸轮(5)带动勒洛五边形电极(8)做同轨迹运动,勒洛五边形电极(8)按自转和公转的复合轨迹下进行电火花放电加工,扫掠加工出正六边形区域。

电火花加工中电腐蚀的攻关难题解决方式

中国新技术新产品2020 NO.8(上)- 60 -工 业 技 术0 引言电火花加工技术自从出现后,在工业加工领域中就得到了广泛的发展和运用,这种直接使用电能进行加工的技术,在一些难以加工的导电材料上效果较优。

目前,电火花加工在波导类深孔、盲孔、台阶类产品上效果较优,但在一些细节参数的计算上存在一定问题,这也是行业内的一大难题,现有的一些测量方式,过程复杂、难度较大,准确性较低,要想提高加工效率和加工质量,就要对加工参数进行全面的预测计算。

1 电火花加工技术的发展现状电火花加工技术在数控程序的控制下,对轮廓进行加工,全面节省了加工的费用,在实际发展过程中,不需要对工具电极进行设计和制造,生产周期也可以得到控制,使经济最大化。

在实际加工过程中,电极和各个工件之间不具备切削力,在一些细小和刚度较低的工件加工中应用。

除此之外,电火花加工也不受工件硬度影响,材料的应用效率较高,整体损耗量较小,加工精确度较高。

总的来看,电火花加工技术是一种绿色制造技术在实际应用过程中,得到的加工表面粗糙度较小、直线精确度较高、放电间隙窄、加工表面没有电解腐蚀,因此在精加工中得到了广泛应用。

虽然在电火花加工技术不断创新的过程中,加工精度、稳定性都在不断提高,传统加工技术中存在的问题得到解决,但是其中也存在一定的问题,例如接刀和电腐蚀等。

在此基础上,通过建立数学计算模型,对各项参数进行分析和研究,为加工提供理论依据和数据参考,使加工机理更加完善,加工质量也会得到提高[1]。

2 电火花加工技术存在的问题电火花加工技术应用初期,因其克服了传统加工技术中局限性,在各个领域中广泛应用,如航空航天领域、工业模具领域以及医疗器械领域等。

随着使用时间的推移,其暴露出来的问题也逐渐增加。

想要让电火花加工技术朝着自动化、精密化、高效化、智能化、细微化、安全化、环保化的方向综合发展,就必须要对电火花加工中电腐蚀的公关难题解决方式进行深入的仿真分析研究,得到具体数据模型,提高实际生产中的加工精度和加工效率。

电火花加工表面微织构仿真与实验研究

(、3训1 ( 3,)

gC)=厂2/、exp -

⑵

ttR (t) I R (0 )

式中:g(厂)为热流密度;口为能量分配系数;〃为两极

间隙放电电压,V; /为放电峰值电流,A; RQ)为£时 刻放电通道位形半径,mo

1.2确定放电通道半径 建立热物理模型,可知放电通道半径的大小随时

间而增大,半径计算公式[⑸为:

1建立电火花加工热模型

电火花加工是利用工件与电极间脉冲放电产生的

瞬时高温使工件表层金属被蚀除,温度场情况直接影

响加工效果,且放电时间短,两极间隙小,瞬时温度高,

研究人员很难实时有效地测量其温度值,从而影响后

续研究分析,因此,采取有效方法确定加工参数极其重

要。本文利用ANSYS热分析模块由相关参数构建热 源模型与数学模型入手,根据脉冲放电时工件表层温

R(t) = 2.85严川

(3)

式中:/为峰值电流,A;力为放电时间,|JLS。

1.3 热传导模型 放电加工的过程中,热量通过放电通道作用于工

件表面,其温度及各参数随时间变化为瞬态热分析 ,热

平衡矩阵如下:

(c(T)){T} + 仏⑺)⑺=(4)

式中:c(Q为比热容矩阵;{T}为温度对时间导数;

k⑴为热传导矩阵;{T}为节点温度;Q(T,t)为节 点热流率。

方式选用transient瞬态分析。单次脉冲放电过程选取 6个子步进行温度场分析,温度分布云图、熔池形貌 图、沿深度方向温度曲线图及直径方向温度变化图如 图4所示。根据电火花实验仿真的结果得到不同时间 点下基体表层出现的最高温度及最低温度,由直径和 深度方向的温度数据可计算出加工后凹坑的圆周直径 及深度。其最终结果如表2所示。

方法在高硬度、形状复杂的零件表面加工微织构是极其困难的。采用电火花加工技术在GCrl5淬

电火花加工机床工作原理

电火花加工机床工作原理电火花加工是一种非传统机械加工方法,它在超硬材料、复杂曲面、窄缝及孔洞加工等领域具有独特的优势。

以下是电火花加工机床工作原理的主要方面:1. 电极制备:电火花加工的第一个步骤是制备电极。

通常使用CAD/CAM系统设计电极形状,然后通过数控机床进行制造。

电极材料通常为铜或石墨,取决于加工需求和成本考虑。

2. 工件准备:工件需要被固定在电火花加工机床上,并确保与机床的电源和控制系统相连。

此外,工件表面可能需要进行研磨或抛光,以去除杂质和增强导电性。

3. 液流循环:为了保持电极和工件之间的适当压力,以及清除产生的蚀除物,需要一个液流循环系统。

这个系统通常包括泵、过滤器和流体容器,以确保流体的高纯度和适当的压力。

4. 脉冲放电:当电极和工件之间的间隙被绝缘液体充满时,脉冲电源会通过电极产生高电压脉冲。

当电压超过工作液体的绝缘能力时,会产生电火花,从而在电极和工件之间释放大量的热能。

5. 蚀除物排除:在电火花加工过程中,工作液体中的气泡会膨胀并破裂,将电火花产生的蚀除物从电极和工件之间排出。

这是一个自动进行的过程,但也可以通过辅助泵和过滤系统进行增强。

6. 加工过程监控:电火花加工机床通常配备有传感器和监控系统,用于监测加工过程的各种参数,如电极位置、工作液体温度、脉冲能量等。

这些参数可以通过数控机床的控制系统进行实时调整,以确保稳定的加工过程。

7. 结束加工:当加工过程完成时,控制系统会停止脉冲电源并打开电极和工件之间的间隙。

然后可以移除电极和工件,并进行必要的后处理,如清洗、检验和测量等。

最后,可以开始下一个加工循环。

总结起来,电火花加工机床的工作原理是通过制备电极、液流循环、脉冲放电、蚀除物排除等步骤实现材料去除的过程。

同时,通过加工过程监控确保加工质量和效率。

在结束加工后,可以进行后处理以满足使用需求。

多物理场耦合电火花加工机理与仿真研究

多物理场耦合电火花加工机理与仿真研究

电火花加工是一种利用电弧放电进行精密加工的方法,在实际应用中多物理场之间会发生相互耦合现象。

本文通过研究多物理场耦合电火花加工的机理和开展相关仿真研究,旨在深入了解电火花加工过程中多物理场之间的相互作用,为工程实践提供理论和方法支持。

首先,电火花加工中的多物理场耦合现象主要包括热场、电场、液场和机械场的相互影响。

热场的存在会导致工件表面温度升高,从而影响电火花放电过程中的气体离子化和电导率变化;电场的作用下,放电过程中的气体离子会受到电场力的作用而运动;液场的存在则会改变电火花放电过程中的电介质介电常数和电导率;机械场则会影响电火花加工过程的机械变形和振动等。

为了深入研究上述多物理场的相互耦合关系,可以利用计算机仿真方法进行模拟。

首先,建立电火花放电模型,包括热场、电场、液场和机械场等参数,并考虑它们之间的相互作用。

然后,采用合适的数值计算方法,如有限元法、有限差分法等,对模型进行求解,得到各个物理场的分布情况和变化规律。

最终,根据仿真结果分析多物理场的相互耦合作用对电火花加工过程的影响,优化加工工艺参数,提高加工效率和质量。

该研究对于电火花加工的理论研究和工程应用具有重要意义。

通过深入分析多物理场的相互作用,可以揭示电火花加工过程中的机理和规律,指导实际加工过程中的参数调整和优化。

同时,通过数值仿真研究,可以减少试验成本和时间,提高研究

效率和准确性。

总之,多物理场耦合电火花加工机理与仿真研究为电火花加工技术的发展提供了有力支持。

电火花钛合金加工的数值模拟

电火花钛合金加工的数值模拟解宝成;王玉魁;王振龙;赵万生【期刊名称】《中国有色金属学报(英文版)》【年(卷),期】2011(021)0z2【摘要】使用有限元方法开发了钛合金电放电加工的轴对称三维热物理模型。

有效地预测温度分布和材料去除率,模型考虑了基于等离子体通道半径的一些现实参数放电电流和放电持续时间,熔化和蒸发的潜热,输送到工件的放电能量的百分比和热通量的高斯分布。

使用的电气放电加工过程中的单次火花放电的数值模拟进行使用软件Ansys。

报道了各种工艺参数对工件半径的温度分布的影响。

最后,通过EDM实验验证了模型,表明它可以有效地预测材料去除率。

%建立电光花钛合金加工的三维旗性对称热物理化。

为什么好地预测温度场温度场温度场和材料去除,采模型去了效率,采脉宽析析效率等子体半径,熔脉宽化的等子体半径,熔析和含量的等子体半径,碘化和含量,浓度分析函数和高斯分布的热流热流等影响因素,模拟了单脉冲火火ー温度场,并研了沿放放电流的半径方向上温度场场场温度场场的放声。

通讯〖数字的〗,验证该模型在材料去除效率效率配料很好的预测预测。

【总页数】6页(P434-439)【作者】解宝成;王玉魁;王振龙;赵万生【作者单位】哈尔滨工业大学微系统微结构制造教育部重点实验室,哈尔滨150001;哈尔滨工业大学机电工程学院,哈尔滨150001;哈尔滨工业大学微系统微结构制造教育部重点实验室,哈尔滨150001;哈尔滨工业大学机电工程学院,哈尔滨150001;哈尔滨工业大学微系统微结构制造教育部重点实验室,哈尔滨150001;哈尔滨工业大学机电工程学院,哈尔滨150001;上海交通大学机械与动力工程学院,上海200240【正文语种】中文因版权原因,仅展示原文概要,查看原文内容请购买。

电火花线切割的自动编程和仿真系统

电火花线切割的自动编程和仿真系统摘要随着CAD及其相关技术的应用和推广,从根本上改变了传统的产品设计、制造模式,极大地提高了生产效率,创造更多的技术经济效益。

数控加工仿真是计算机辅助设计与制造的关键技术之一。

电火花线切割加工的仿真技术对于加工精度和加工表面质量分析具有重要意义。

为此,本文对电火花线切割加工的几何仿真技术进行了研究。

为了实现电火花线切割加工自动编程,本课题完成了基于AutoCAD的数控加工自动编程系统的开发。

本文首先简单介绍了自动编程和仿真技术的研究现状和发展趋势,以及目前市场上常用的自动编程和仿真系统。

接着详细论述了运用AutoCAD内置二次开发工具Auto Lisp语言、DCL语言,结合国家标准,开发一个新的AutoCAD平台上的命令,来实现零件的自动编程和加工仿真系统。

最后给出一个典型零件自动编程实例,并通过该实例介绍了系统的应用方法。

本文对从事自动编程系统开发的相关人员具有一定的参考价值,还可供开发AutoCAD的人员和从事电火花线切割零件加工的企业员工参考,开发的软件系统可用于电火花线切割加工自动编程。

关键词:数控编程,加工仿真,AutoCAD,Lisp语言AUTOMATIC PROGRAMMING TECHNOLOGY ANDANALOGUE SYSTEM OF WIRE_CUT ELECTRICALDISCHARGE MACHININGABSTRACTWith the wide application of CAD/CAM and other related technologies, traditinal design and production methods have been thoroughly innovated, which improves the productivity and brings greater technologic and economic benefit. Wire-Cut Electrical Discharge Machining simulation is the key technology of CAD/CAM. Geometry simulation technique for Wire-Cut Electrical Discharge Machining has important meaning for high precision and surface quality. Based on such a notion, geometry simulation in is studied in this thesis.In order to realize the automatic program of Wire-Cut Electrical Discharge Machining, in this subject we have completed the development of automatic program system of numerical contral machining based on AutoCAD platform. Firstly, this discourse simply introduces research status quo and developing trend of the automatic programming technology and analogue system in common use in present market. Secondly, Uses AutoCAD built-in re-development tool Auto the Lisp language, the DCL language, the union national standards, develops in a new AutoCAD platform the order, may realize the engineering products design parametrization; May realize the automatic programming technology and analogue system. Finally, gives an automatic programming example of a typical part and introduces applying method of this system through this example.This discourse can be used as a reference for professionals engaged in research of automatic programming system, or as a reference for AutoCAD developers or as a reference for employees engaged in Wire-Cut Electrical Discharge Machining of bolt-node sphere. Developed software system can be used for the automatic program of Wire-Cut Electrical Discharge Machining of the bolt-node sphere in spatial steel framework.KEY WORDS:Numerical control programming, processing simulation, AutoCAD, Lisp language目录前言 (1)第1章电火花线切割基础知识 (3)1.1 电火花线切割加工的原理、特点及应用范围 (3)1.2 电火花线切割加工工艺 (4)1.3 电火花线切割控制系统和编程技术 (5)第2章AutoCAD基础知识 (10)2.1 AutoCAD简介 (10)2.2 AutoCAD特点及功能 (10)2.2.1 AutoCAD特点 (10)2.2.2基本功能及应用领域 (11)第3章仿真技术 (12)3.1 仿真的定义 (12)3.2 仿真分类 (12)3.3 仿真工具和方法 (12)3.3.1 仿真工具 (13)3.3.2 仿真方法 (13)3.4 仿真应用和效益 (14)3.5 数控加工仿真技术发展史 (14)第4章LISP语言应用的简介 (16)4.1 Lisp语言简介 (16)4.2 LISP语言的主要特点 (16)4.2.1 LISP语言的优点 (16)4.3.1 Auto Lisp和Visual Lisp简介 (17)4.3.2 Auto Lisp的数据类型 (18)第5章电火花线切割自动编程和仿真技术 (19)5.1 电火花线切割编程技术的发展 (19)5.1.2 语言式编程 (19)5.1.3 图形式编程 (20)5.1.4 集成式编程 (20)5.2实现自动编程的几种可行方案 (20)5.3电火花线切割的自动编程 (21)5.4 数控线切割仿真的意义 (23)5.5 数控线切割仿真系统的组成 (23)5.6 小结 (23)第6章基于AutoCAD平台上线切割加工自动编程系统开发法. 246.1自动编程系统开发工具的选择 (24)6.1.1 数控编程语言的自动编程 (24)6.1.2 交互式图形自动编程 (25)6.1.3 基于特征的自动编程 (25)6.2自动编程系统的开发方法 (25)6.3自动编程系统的总体设计 (26)6.4基于AutoCAD环境的数控图形自动编程系统 (27)6.4.1系统功能简介 (27)6.4.2加工代码生成 (29)第7章基于autocad环境的3b数控加工及应用 (30)7.1程序基本结构 (30)7.2基本原理 (30)第8章典型零件的加工及说明 (32)8.1典型零件加工仿真 (32)8.1.1典型线形零件加工 (32)8.1.2典型圆弧形零件的加工 (34)8.1.3典型线形圆弧形零件的加工 (35)8.2NC加工代码生成 (38)结论 (40)谢辞 (42)附录 (44)外文资料翻译 (47)前言作为特种加工家族的一员,电火花线切割加工是对传统机械加工方法的有力补冲充和延伸,现已成为机械制造业,特别是模具和工具行业不可或缺的重要加工手段,并正向着自动化、柔性化、精密化、集成化、智能化和最优化方向发展,同时也成为创新设计中实现奇思妙想所不可缺少的工艺方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电火花加工蚀除过程动态仿真解宝成,王玉魁,王振龙(哈尔滨工业大学微系统微结构教育部重点实验室,黑龙江哈尔滨150001)摘要:在电火花单脉冲放电过程仿真的基础上,建立了电火花连续脉冲放电过程的三维热物理模型,利用有限元软件ANSYS模拟了连续脉冲放电过程的温度场分布,得到了连续脉冲放电过程不同时刻温度场分布和材料的动态蚀除过程,并根据脉冲放电的温度场和蚀除凹坑体积,分析了脉冲放电过程的残留温度分布和蚀除凹坑对后续脉冲放电过程的温度场分布和蚀除凹坑体积的影响规律。

在仿真过程中,根据数值模拟极间电场强度和分析小孔加工初始时刻放电凹坑分布情况,确定了连续放电仿真模型放电位置的随机选择原则。

并通过实验初步验证了材料仿真去除率,为预测材料去除率提供了理论基础。

关键词:电火花加工;连续脉冲放电过程;温度场;材料去除率中图分类号:TG661文献标识码:A文章编号:1009-279X(2013)01-0006-05Dynamic S imulation of Material Removal Process in EDM ProcessXie Baocheng,Wang Yukui,Wang Zhenlong(H arbin Institute of Technolog y,H arbin150001,China)Abstract:In the paper,the three-dimensional thermal physical model of the continuous pulse dis-charge in EDM process has been developed on the base of the single pulse electrical discharge process simulation.Temperature field simulation and dy nam ic simulation of the material removal process has been carried out using ANSYS softw are and the previous pulse discharge process influence on the sub-sequent pulse discharge process is discussed in terms of temperature field distribution and the volume of craters.Finally,prediction of the material removal rate is also addressed,and its comparison w ith ex-perim ental measurements show s a good agreement,which provides a theoretical basis to predict m ater-i al removal rate in EDM process.Key words:EDM;continuous pulse spark discharge process;temperature field distribution;m aterial removal rate由于电火花加工是利用极间火花放电产生大量的热使工件材料局部熔化、气化而被蚀除掉,以达到预定的加工要求,所以电火花加工技术具有非接触加工和无明显的宏观作用力等优点,在特殊及复杂形状的表面和零件以及难加工材料的加工上具有明显的优势,普遍应用于航空航天、模具加工、精密器械等领域。

但电火花加工效率低和电极损耗是制约收稿日期:2012-10-09基金项目:国家自然科学基金资助项目(51105111);国家重点基础研究发展计划(973计划)资助项目(2012CB934102)第一作者简介:解宝成,男,1982年生,博士研究生。

其发展应用的主要因素,由于其放电过程的随机性和复杂性,对材料蚀除过程进行研究显得尤其必要。

电火花加工工件表面是由无数个放电凹坑叠加组成,因此单个放电凹坑的尺寸和分布决定了最终表面形貌和材料去除率,所以多是建立不同的单脉冲放电仿真模型,并进行大量的数值模拟和单脉冲放电实验来研究电火花加工过程的蚀除机理[1-6]。

虽然电火花加工是连续无数个的单脉冲放电重复循环的过程,但与单脉冲放电过程有很大的区别,因此有必要研究连续脉冲放电过程的蚀除机理。

许多学者对连续脉冲放电过程的材料去除率和表面质量也)6 )进行了分析研究[7-10],但多基于恒定的放电凹坑体积和简单有序排列的放电位置,没有考虑实际加工过程的随机性和复杂性、没有将电火花加工过程与单脉冲放电过程进行有机结合、没有考虑放电位置的随机选择和先前的脉冲放电对后续脉冲放电的温度场分布和蚀除凹坑体积的影响,导致过去对材料去除率的计算与实际情况有很大的误差。

为此,本文在单脉冲放电热仿真的基础上,建立连续脉冲放电的热传导模型,利用有限元法对模型的温度场进行了数值模拟,动态仿真了材料的蚀除过程,并分析了先前脉冲放电过程对后续脉冲放电过程的温度场和蚀除凹坑体积的影响规律。

1 随机放电位置分布研究在电火花铣削加工过程中,局部电场强度的大小决定了放电位置的分布,其分布不可能依次排列成规则的图形[7]。

图1是小孔加工初始时刻工件表面的放电凹坑分布图,可看出放电凹坑在工件表面上形成了一个和工具电极直径大小相当的圆环槽,也就是工件表面与工具电极的底部边缘处相对应的位置率先被击穿形成放电通道,在工件表面留下相应的蚀除凹坑。

图1 小孔加工初始时刻放电凹坑分布根据电火花小孔加工初始情况,建立了工具电极直径为100L m 、极间距离为2.5L m 、开路电压为100V 、工作液为煤油的极间电场模型,并利用AN -SYS 软件对其进行了电场数值模拟,得到了极间的电场强度分布图(图2)。

从电场强度分布图可看出,因电流的趋附效应,工具电极底部边缘处的电场强度最大,略大于放电介质的击穿阈值场强,可在工具电极的边缘处及工件的对应位置率先被击穿形成放电通道。

根据小孔加工初始时刻工件表面的凹坑分布和极间的电场强度分布可知,工件表面对应于工具电极底部边缘处先于工件中心区域处被击穿形成放电通道,所以在连续放电的仿真过程中,放电位置的选择遵从先工件表面对应于工具电极底部边缘处、后工件中心区域的原则。

即建立两个以工件表面对应于工具电极底部边缘处的单元数和工件表面中间区域的单元数作为维数的无差别随机排列的数组,在数值求解过程中先调用边缘处单元的随机数组,全部调用完成后,再调用中间区域单元的随机数组。

图2 极间电场强度分布图2 连续脉冲放电模型的建立、加载及求解2.1 数学模型的建立电火花放电过程属于非线性热传导问题,根据傅里叶导热定律,得到直角坐标系下导热方程的数学公式为:9T 9t =K c Q (92T 9x 2+92T 9y 2+92T9z 2)(1)式中:T 为温度;t 为时间;c 、Q 和K 分别为电极材料的比热、密度和导热系数。

模拟连续放电过程温度场分布需确定3个基本元素,即热流密度、加载面积和持续时间。

加载在电极表面的热流密度呈现高斯分布形式,其热流密度为:q (r )=3P R 2pl asma G UI exp (-3r 2R 2plasma) (2)式中:U 为极间压降;I 为峰值电流;G 为能量分配系数;R pl asma 为放电通道半径。

关于极间能量分配系数,夏恒[11]认为:能量分配与脉冲宽度无关,在阳极和阴极分配的能量大致相当,分别为40%和25%。

有关气中焊接热过程的能量分配表明,分配在工件上的能量约为70%~85%,电火花加工的传热条件类似于气中焊接。

结合气中焊接的能量分配情况,并考虑加工过程脉冲持续时间短,放电通道形成和介质热分解,本文采用在阳极和阴极的能量分配系数分别为35%和20%。

Ikai 和Hashiguchi [12]根据大量的试验结果,总结了放电通道半径的经验公式作为等效热量输入半)7)径:R pla sma =0.00204I 0.43P T 0.44b(3)式中:R plasm a 为放电通道半径,L m;I P 为峰值电流,A;T b 为脉宽,L s 。

2.2 网格模型划分在连续放电过程中,由于热影响区域小,为提高计算效率,建立70L m @70L m @40L m 大小的物理模型,模型网格划分见图3。

为便于通过横向比较每个蚀除凹坑体积,受热影响区域网格统一划分为长度1L m 的正方体,在远离热影响区域的基体底部采用非均匀网格划分,以提高计算效率。

图3 模型网格划分考虑到电火花放电过程的随机性和复杂性,为便于数值计算,对该模型做以下简化:(1)每一次脉冲放电的持续时间内只存在一个放电通道,放电通道为等直径的圆柱体,且放电点不发生跳跃和转移。

(2)热传导过程主要考虑热传导和对流换热,忽略热辐射和气体冲击等作用。

(3)极间放电间隙恰好处于放电阈值距离,只有工件表面的最上层单元可参与放电,即工件表面的每一个单元最多只有一次可能作为放电中心位置。

(4)放电中心位置随机分布,根据随机放电位置分布的分析结果,工件表面对应于工具电极底部边缘处先于工件中心区域处被击穿形成放电通道。

2.3 加载流程及求解电火花连续脉冲放电过程的数值模拟,通过随机数组依次选择表面区域的外圈和中间单元作为放电中间点,进行单个脉冲放电过程的热流密度加载求解,根据单个脉冲放电过程的温度分布情况,杀死超过等效蚀除温度的单元,接着删除载荷进行冷却过程,然后重复循环这个过程,直到放电结束。

等效蚀除温度是以单脉冲放电实验凹坑的大小作为参考值,来推算单脉冲放电温度场仿真的蚀除温度。

电火花放电过程瞬态热仿真流程见图4。

图4 电火花连续脉冲放电过程的流程图3 仿真结果及分析仿真数据采用峰值电流1.2A 、脉宽2L s 的放电参数,图5是在不同时刻随机选择不同的放电位置的温度场分布图。

图5 不同时刻不同位置的温度场分布图从图5可看出,放电点的温度场在不同时刻分布在不同位置,且每次放电的最高温度大小不同。

图6是每次脉冲放电数值模拟温度场分布的最)8)高温度曲线图。

从图6可看出,每次脉冲放电温度场的最高温度大小不一,整体呈现下降趋势,主要原因是受到加载面积和先前脉冲放电未完全冷却的残留温度场的双重影响。

加载面积越大,吸收的热量和最高温度也就越大;残留温度场的温度越高,初始温度也就越高,在相同的热流密度、加载时间、加载面积的情况下,对应的最高温度也就越高。

由于热流密度和加载时间是恒定不变的,因此,加载面积和初始温度直接影响温度场分布和最高温度值。