Ф4.2m×65m回转窑系统的增产改造

Φ4.2m×14m水泥磨增产的改造

Φ4.2m×14m水泥磨增产的改造广州越堡水泥有限公司设计的是日产熟料6000t/d,全套引进的德国洪堡的Φ 5.2m× 70m 的窑系统,与之配套的是5台Φ4.2m×l 4m的水泥粉磨系统;其中2台是闭路磨,Φ4.2m×l 4m磨机+0-SEPA选粉机+大布袋收尘器;3台是开流磨4,4.2mxl 4m磨机+大布袋收尘器;没有预粉磨设备,设备配置的缺陷,开机的不连续,还要考虑到每天的避峰电因素,给达产、提产造成很大的困难。

越堡是生产高标号水泥P·II525R,P·0425R为主打产品的,质量指标要求高,P.II525R 要求比表面积380± 10m2/kg,细度0.08mm筛余小于l.8%;P·0425R比表面积要求370±10m2/kg,0.08mm筛余细度≤3%。

投产l年多都不能达产达标,2006年6月份后重点对粉磨高标号水泥的开流磨做了一系列的改造,对闭路磨做了调整后,实现并超越了设计目标,具体情况如下:开流磨改造前存在的问题:(1)P·II525R台产低67t/h,电耗高55kWh/t,设计P·II525R台产是79t/h;P·0425R台产85t/h,电耗高47kWh/t,设计台时47kWh/t,设计台产85t/h。

(2)头仓破碎能力过强,二仓研磨能力不够,体现的特点是头仓磨音听起来太响,有些刺耳;二仓磨音太闷见表l。

(3)磨机工况差,磨尾负压低,风机风量拉不起,风门开不大,经常出现磨头冒正压的现象。

(4)操作员操作技能差,判断问题的能力不够。

改造前4号磨筛余曲线见图l。

图1 改造前4号磨筛余曲线4号磨2006年7月15日入磨取样做筛余曲线,急停磨机前磨制P·II52.5R水泥,喂料量72t /h,磨尾负压2.3mba。

磨机功率3740Kw,喷水量2200L/h。

φ4×60m回转窑冷风罩支撑的改进

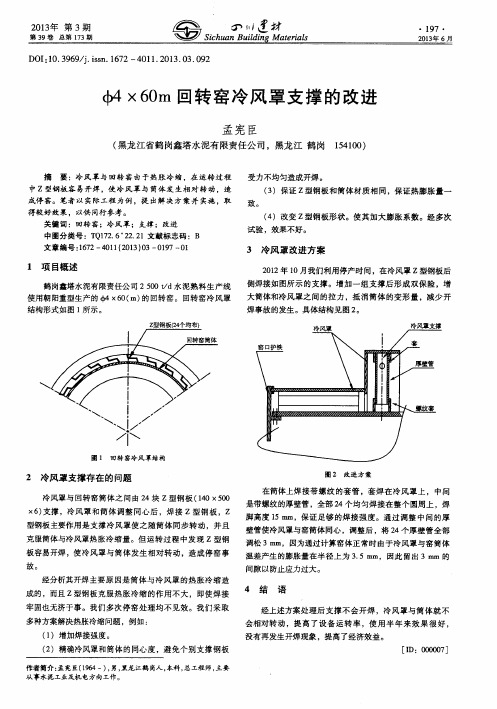

结 构形 式如图 1所 示。

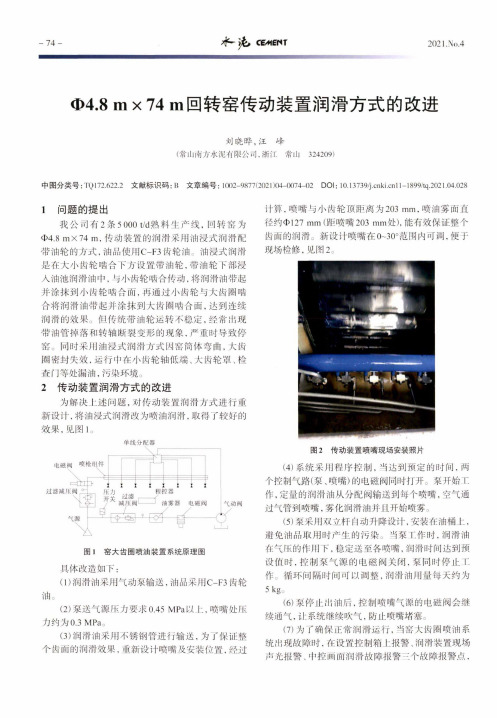

焊 事故 的发生。具体结构见 图 2。

图 1 回 转 窑 冷 风 罩 结 构

2 冷风罩 支撑 存在 的 问题

图 2 改 进 方 案 源自冷风罩与 回转窑简 体之 间由 24块 z型钢 板 (14 0 ×500 ×6)支 撑 ,冷风 罩 和简 体 调整 同心 后 ,焊接 z型 钢板 ,z 型钢板 主要作用 是支 撑冷 风罩使 之 随简体 同步转 动 ,并 且 克 服筒体 与冷风罩热 胀冷 缩量 。但 运转 过程 中发 现 z型钢 板容易开焊 ,使 冷风罩 与简 体发 生相 对转 动 ,造成停 窑 事 故 。

4 结 语

牢 固也无济于事 。我们 多次停 窑处 理均 不见 效。我们 采取 多种方案解决热胀冷缩问题 ,例如 :

(1)增加焊接强 度。 (2)精确冷 风罩和筒体 的 同心度 ,避 免个别 支撑 钢板

经上述方案处 理后支 撑不 会 开焊 ,冷 风罩 与筒 体就 不 会相 对转 动 ,提 高 了设备 运 转率 ,使 用 半 年 来效 果 很好 , 没有再发生开焊现象 ,提高 了经 济效益。

[ID:000007]

作者简介 :孟 宪臣(1964一),男 ,黑龙 江鹤 岗人 ,本科 ,总工程师,主要 从事水泥工业及机 电方向工作。

受力不 均匀造成开焊 。 (3)保证 z型钢板 和筒体 材质 相 同,保 证热膨 胀量 一

致 。 (4)改变 z型钢板形 状 。使 其加大 膨胀 系数 。经多次

试验 ,效果不好 。

3 冷风 罩 改进 方案

1 项 目概 述

2012年 10月我们利用停产 时间 ,在冷风罩 z型钢板后

鹤岗鑫塔水泥有限责任公 司 2 500 t/d水 泥熟料生 产线 侧 焊接如 图所 示 的支 撑 。增 加一 组支 撑后 形成 双保 险 ,增 使用朝 阳重型生 产的 ×60(in)的 回转窑 。回转窑冷 风罩 大筒体和冷风罩 之 间的拉 力 ,抵 消筒 体 的变形 量 ,减少 开

Φ4.8 m×74 m回转窑传动装置润滑方式的改进

一 74-^y j ^j C€M£tiT 2021.N 〇.40)4.8 m x 74 m 回转窑传动装置润滑方式的改进刘晓晔,汪峰(常山南方水泥有限公司,浙江常山324209)中图分类号:TQ 172.622.2 文献标识码:B 文章编号:1002-9877(2021)04-0074-02 D 0l :10.13739/j .cnki .c n ll -1899/tq .2021.04.0281问题的提出我公司有2条5000 t /d 熟料生产线,回转窑为 0>4.8 m X 74 m ,传动装置的润滑采用油浸式润滑配 带油轮的方式,油品使用C -F 3齿轮油。

油浸式润滑是在大小齿轮啮合下方设置带油轮,带油轮下部浸人油池润滑油中,与小齿轮啮合传动,将润滑油带起并涂抹到小齿轮啮合面,再通过小齿轮与大齿圈啮合将润滑油带起并涂抹到大齿圈啮合面,达到连续润滑的效果。

但传统带油轮运转不稳定,经常出现带油管掉落和转轴断裂变形的现象,严重时导致停窑。

同时采用油浸式润滑方式因窑筒体弯曲,大齿圈密封失效,运行中在小齿轮轴低端、大齿轮罩、检查门等处漏油,污染环境。

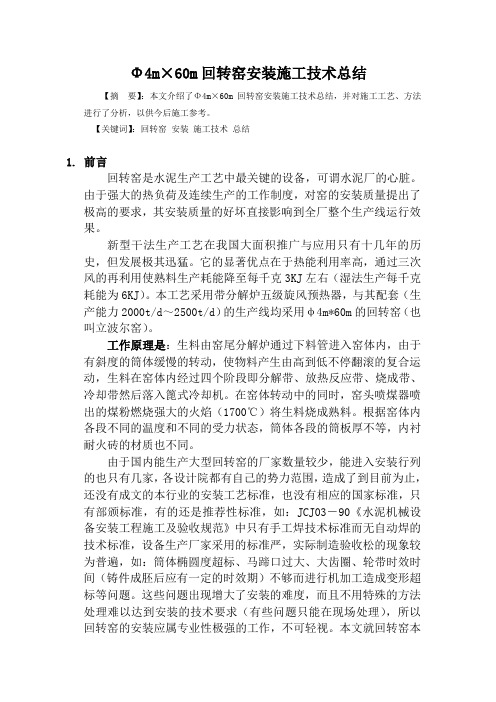

2传动装置润滑方式的改进为解决上述问题,对传动装置润滑方式进行重新设计,将油浸式润滑改为喷油润滑,取得了较好的效果,见图1。

单线分配器图I 窑大齿圈喷油装置系统原理图具体改造如下:(1)润滑油采用气动泵输送,油品采用C -F 3齿轮 油。

(2) 栗送气源压力要求0.45 M P a 以上,喷嘴处压 力约为0.3 M P a 。

(3) 润滑油采用不锈钢管进行输送,为了保证整 个齿面的润滑效果,重新设计喷嘴及安装位置,经过计算,喷嘴与小齿轮顶距离为203 m m ,喷油雾面直 径约中127 m m (距喷嘴203 m m 处),能有效保证整个齿面的润滑。

新设计喷嘴在0~30°范围内可调,便于现场检修,见图2。

图2传动装置喷嘴现场安装照片(4) 系统采用程序控制,当达到预定的时间,两个控制气路(泵、喷嘴)的电磁阀同时打开。

Φ4m×60m回转窑安装施工技术总结

Φ4m×60m回转窑安装施工技术总结【摘要】:本文介绍了Φ4m×60m回转窑安装施工技术总结,并对施工工艺、方法进行了分析,以供今后施工参考。

【关键词】:回转窑安装施工技术总结1. 前言回转窑是水泥生产工艺中最关键的设备,可谓水泥厂的心脏。

由于强大的热负荷及连续生产的工作制度,对窑的安装质量提出了极高的要求,其安装质量的好坏直接影响到全厂整个生产线运行效果。

新型干法生产工艺在我国大面积推广与应用只有十几年的历史,但发展极其迅猛。

它的显著优点在于热能利用率高,通过三次风的再利用使熟料生产耗能降至每千克3KJ左右(湿法生产每千克耗能为6KJ)。

本工艺采用带分解炉五级旋风预热器,与其配套(生产能力2000t/d~2500t/d)的生产线均采用φ4m*60m的回转窑(也叫立波尔窑)。

工作原理是:生料由窑尾分解炉通过下料管进入窑体内,由于有斜度的筒体缓慢的转动,使物料产生由高到低不停翻滚的复合运动,生料在窑体内经过四个阶段即分解带、放热反应带、烧成带、冷却带然后落入篦式冷却机。

在窑体转动中的同时,窑头喷煤器喷出的煤粉燃烧强大的火焰(1700℃)将生料烧成熟料。

根据窑体内各段不同的温度和不同的受力状态,筒体各段的筒板厚不等,内衬耐火砖的材质也不同。

由于国内能生产大型回转窑的厂家数量较少,能进入安装行列的也只有几家,各设计院都有自己的势力范围,造成了到目前为止,还没有成文的本行业的安装工艺标准,也没有相应的国家标准,只有部颁标准,有的还是推荐性标准,如:JCJ03-90《水泥机械设备安装工程施工及验收规范》中只有手工焊技术标准而无自动焊的技术标准,设备生产厂家采用的标准严,实际制造验收松的现象较为普遍,如:筒体椭圆度超标、马蹄口过大、大齿圈、轮带时效时间(铸件成胚后应有一定的时效期)不够而进行机加工造成变形超标等问题。

这些问题出现增大了安装的难度,而且不用特殊的方法处理难以达到安装的技术要求(有些问题只能在现场处理),所以回转窑的安装应属专业性极强的工作,不可轻视。

φ4.3X66m水泥回转窑窑头除尘系统改造方案

φ4.3X66m水泥回转窑窑头除尘系统改造方案一、概述现有φ4.3X66m旋窑一座,设计产能3500吨/日,其窑头废气进入一台145m2/4卧式静电除尘器净化。

随着日益加强的环保排放指标,145m2/4卧式静电除尘器已很难满足当前的排放指标。

目前的状况是旋窑废气粉尘排放浓度远远大于国家标准,不仅浪费了大量有用物料,还严重污染了周边环境。

在国家对环保要求日益严格的今天,该旋窑窑头除尘系统已不能适应当前形势,因此,必须对其进行彻底改造,从而达到排放达标的目的。

二、原电除尘器、风机参数及电收尘使用情况1.原有电除尘器参数除尘器有效断面积:145 m2处理风量:45万m3/h入口含尘浓度:<50g/ Nm3工作温度:200~250℃ max: 400℃收尘阻力:200Pa壳体承受负压:-2000 Pa2.风机参数:流量:45万m3/h全压:2500 Pa主轴转速:750r/min3.提高水泥企业电收尘器的收尘效率1)、调节合适的粉尘比电阻粉尘的比电阻(调整增湿塔)调节合适的粉尘比电阻粉尘的比电阻是影响电收尘器收尘效率的一个很重要的因素,电收尘器对粉尘的比电阻有严格的要求。

当比电阻在105-1011Ω·cm时,收尘效果最好。

当比电阻低于104Ω·cm时(低阻型),粉尘导电良好,荷电粒子与集尘极接触时立即放出电荷,同时获得与集尘极相同的电荷,受到集尘极排斥而又脱离尘极,返回到气流中,形成粉尘的二次飞扬,此时,粉尘难以捕集,静电收尘器效率下降,甚至难以工作。

当粉尘比电阻在1011Ω·cm以上时(高阻型),沉淀在集尘极上的粉尘粒放电过程进行很慢,因此在粉尘层间形成很大的电压梯度,以致发生局部放电,出现反电晕现象,在集尘极和物料层中形成大量阳离子,中和了迎面而来的阴离子,使电能消耗增加,净化操作恶化,甚至无法操作。

当粉尘的比电阻不在合适的范围内时,应进行调节。

粉尘的比电阻与温度、湿度和粉尘粒子的成分等因素有关,因此,可采用调节含尘气体的温度和湿度的方法将比电阻调节至要求的范围内(检查增湿塔效果)。

φ4m×60m立波尔窑增产节能的技术措施

箱脉冲收尘器组成二级收尘系统, f 5 0 把  ̄ 0 粗粉分 2

离器改为同直径变频调速粗 粉分 离器, 通过调节 内 转子的转速, 使煤粉细度可在 3 一1 %之 间任意 % 0 调节, 最后把细度控制在 3 5 . %左 右, 水份 10 . %以

下。煤 磨 三天 平 均 台 时产 量 在 1 .8, 个 系统 改 3 4 t整

维普资讯

20 年3 0 2 期

南 建 材

1 7

4 m×6 m 立波尔 窑增产节 能 的技 术措施 0

董振 坤 平 顶 山星 峰集 团有 限 公 司 (60 7 4 74 )

我 公 司有 二条 ×6m 立 波 尔窑 水 泥熟 料 生 0

产线, 年产水泥 8 O万吨。其 中 l #回转 窑 19 年 93 引进 日本 小野 田技 术进 行 了改造 , 台时 产 量 达 到 了 15 td 20/ 。但近几年来, 由于技 术管 理不到位, 设备 老化 , 技术 得 不 到 及 时 应 用 , 作 无 改 进 等 原 因 , 新 操

维普资讯

1 8

南 建材

—

—

—

—

—

垄里

注: 改造 前 通 风 量 中 含 循 环 风 l6 4 l/ 。 1n3h 1

钢做成滑轨来解决热胀冷缩 问题, 底解决了 回灰 彻 系统的老大难 问题 。加热机通 风能 力增大, 提高 了

料球 的 预分 解率 。

造前后装机容量基本相 同。通 过改造, 大大 加快 了

煤粉燃烧速度, 黑火头缩短, 在同等灰份 的条 件下, 热力强度 明显增加, 为回转 窑煅 烧提高台时产量打 下坚实的基础。改造后工艺流程见 图, 技术参数见

表 1 。

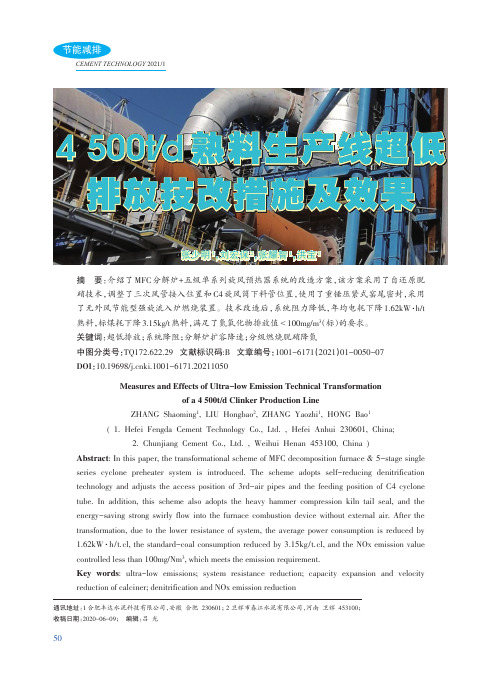

4500td熟料生产线超低排放技改措施及效果

摘要:介绍了MFC 分解炉+五级单系列旋风预热器系统的改造方案,该方案采用了自还原脱硝技术,调整了三次风管接入位置和C4旋风筒下料管位置,使用了重锤压紧式窑尾密封,采用了无外风节能型强旋流入炉燃烧装置。

技术改造后,系统阻力降低,年均电耗下降1.62kW·h/t熟料,标煤耗下降3.15kg/t 熟料,满足了氮氧化物排放值<100mg/m 3(标)的要求。

关键词:超低排放;系统降阻;分解炉扩容降速;分级燃烧脱硝降氮中图分类号:TQ172.622.29文献标识码:B 文章编号:1001-6171(2021)01-0050-07DOI :10.19698/ki.1001-6171.20211050通讯地址:1合肥丰达水泥科技有限公司,安徽合肥230601;2卫辉市春江水泥有限公司,河南卫辉453100;收稿日期:2020-06-09;编辑:吕光4500t/d 熟料生产线超低排放技改措施及效果张少明1,刘宏保2,张耀智1,洪宝1Measures and Effects of Ultra-low Emission Technical Transformationof a 4500t/d Clinker Production LineZHANG Shaoming 1,LIU Hongbao 2,ZHANG Yaozhi 1,HONG Bao 1(1.Hefei Fengda Cement Technology Co.,Ltd.,Hefei Anhui 230601,China;2.Chunjiang Cement Co.,Ltd.,Weihui Henan 453100,China )Abstract :In this paper,the transformational scheme of MFC decomposition furnace &5-stage single series cyclone preheater system is introduced.The scheme adopts self-reducing denitrification technology and adjusts the access position of 3rd-air pipes and the feeding position of C4cyclone tube.In addition,this scheme also adopts the heavy hammer compression kiln tail seal,and the energy-saving strong swirly flow into the furnace combustion device without external air.After the transformation,due to the lower resistance of system,the average power consumption is reduced by 1.62kW·h/t.cl,the standard-coal consumption reduced by 3.15kg/t.cl,and the NOx emission value controlled less than 100mg/Nm 3,which meets the emission requirement.Key words :ultra-low emissions;system resistance reduction;capacity expansion and velocityreduction of calciner;denitrification and NOx emission reduction1引言某公司现有两条4500t/d水泥熟料生产线,生产工艺基本一致,分别于2008年5月和2009年7月建成投产。

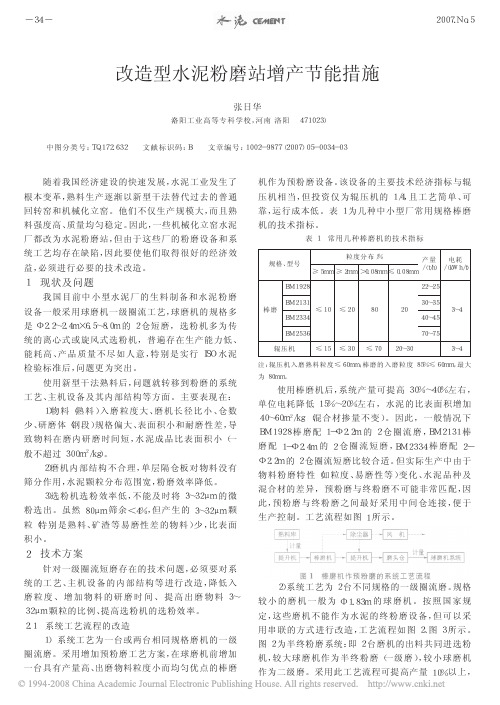

改造型水泥粉磨站增产节能措施

2007.No.5随着我国经济建设的快速发展,水泥工业发生了根本变革,熟料生产逐渐以新型干法替代过去的普通回转窑和机械化立窑。

他们不仅生产规模大,而且熟料强度高、质量均匀稳定。

因此,一些机械化立窑水泥厂都改为水泥粉磨站,但由于这些厂的粉磨设备和系统工艺均存在缺陷,因此要使他们取得很好的经济效益,必须进行必要的技术改造。

1现状及问题我国目前中小型水泥厂的生料制备和水泥粉磨设备一般采用球磨机一级圈流工艺,球磨机的规格多是Ф2.2~2.4m×6.5~8.0m的2仓短磨,选粉机多为传统的离心式或旋风式选粉机,普遍存在生产能力低、能耗高、产品质量不尽如人意,特别是实行ISO水泥检验标准后,问题更为突出。

使用新型干法熟料后,问题就转移到粉磨的系统工艺、主机设备及其内部结构等方面。

主要表现在:1)物料(熟料)入磨粒度大、磨机长径比小、仓数少、研磨体(钢段)规格偏大、表面积小和耐磨性差,导致物料在磨内研磨时间短,水泥成品比表面积小(一般不超过300m2/kg)。

2)磨机内部结构不合理,单层隔仓板对物料没有筛分作用,水泥颗粒分布范围宽,粉磨效率降低。

3)选粉机选粉效率低,不能及时将3~32μm的微粉选出。

虽然80μm筛余<4%,但产生的3~32μm颗粒(特别是熟料、矿渣等易磨性差的物料)少,比表面积小。

2技术方案针对一级圈流短磨存在的技术问题,必须要对系统的工艺、主机设备的内部结构等进行改造,降低入磨粒度、增加物料的研磨时间、提高出磨物料3~32μm颗粒的比例、提高选粉机的选粉效率。

2.1系统工艺流程的改造1)系统工艺为一台或两台相同规格磨机的一级圈流磨。

采用增加预粉磨工艺方案,在球磨机前增加一台具有产量高、出磨物料粒度小而均匀优点的棒磨机作为预粉磨设备。

该设备的主要技术经济指标与辊压机相当,但投资仅为辊压机的1/4,且工艺简单、可靠,运行成本低。

表1为几种中小型厂常用规格棒磨机的技术指标。

表1常用几种棒磨机的技术指标注:辊压机入磨熟料粒度≤60mm;棒磨的入磨粒度85%≤60mm,最大为80mm。

xxxxxxxx水泥厂Φ40215;60M预分解回转窑热工标定报告

xxxxxxxx 水泥厂Φ4.0×60M预分解回转窑热工标定报告工业设计研究院二00四年十一月院长副院长总工程师标定负责人报告编制人员参加测试人员报告审核一. 前言xxxx水泥厂Φ4.0×60m预分解窑烧成系统是在对原有窑尾带有四级旋风预热器窑的基础上,进行技术改造而成的。

技术改造的主要内容是:窑尾增加了MFC离线型流化床式分解炉并将原窑尾四级旋风改为五级旋风预热器;窑中增加了分解炉的三次风管;窑头增加了分解炉喷煤系统。

改造设计指标是:窑平均产量达到1500 t/d水泥熟料,即窑平均台时产量:62.5 t/h。

改造投产后,窑实际平均日产熟料只能达到1100 ~1200 t/d,窑平均台时产量:45~50 t/h。

二00四年十一月十七~十九日,由xxxxx工业设计研究院承担,并在xxxx水泥厂工程技术人员与岗位工人的大力支持和配合下,对改造后的窑系统生产情况进行了热工标定。

标定范围限于烧成工段,从窑尾预热器分解炉系统、废气处理系统到熟料冷却机出口为止。

测定工作及报告编写,依据GB8490-87《水泥回转窑热平衡测试方法》和GB4179-84《水泥回转窑热平衡、热效率、综合能耗计算方法》进行。

实际操作中注意实测数据与仪表数据的对比分析,保证标定数据的准确和可靠性。

由于改造设计单位未给厂方留下改造设计图纸资料,本标定报告所列改造设备规格部分由厂方提供,其它为实测数据,可能与实际尺寸有所误差,特此说明。

二. xxxx水泥厂Φ4.0×60m预分解窑烧成系统主要设备规格和参数xxxx水泥厂窑烧成系统主要设备规格和参数表1三.热工标定测点示意图详见图一。

四.热工参数测定计算的说明本标定所用测定仪表和方法均属一般使用的常规仪表和方法。

现简述如下:(1) 温度测量:气体和物料的温度采用热电偶或水银温度计。

筒体表面温度采用光学高温计。

出窑熟料温度采用温度计和光学高温计测量。

(2) 压力测量:采用U型管、毕托管和微压计测量。

回转窑窑尾密封装置的改造1

回转窑窑尾密封装置的改造森海顾建海尚再国甘肃省武山水泥厂(741316) 我厂1号窑于1980年11月建成投产,属60年代生产技术。

立筒预热器为单列五钵的克努伯型预热器,原设计窑型为:Φ4/4.4m×60m,后于1993年改为Φ4m×60m窑。

由于该预热器顶部四个旋风筒的排灰阀卸灰是间断性的和在钵体内各缩口处堆积的物料不均匀地滑落,从而易产生“塌料”现象;又由于窑尾热风机排风能力限制,不足以在立筒及窑内形成持续稳定的负压,因此偶尔会出现倒风。

于是在窑尾产生了热物料与气体的混合物喷出,其温度高达900℃左右,极易造成密封装置部件的损坏,产生泄漏,影响生产的正常进行。

为此,我厂对窑尾密封装置进行了多次技术改造,以消除这一因素的影响。

1 改造过程该窑的窑尾密封装置原设计为吊圈轴向端面密封装置(见图1),这种结构在活动环与窑筒体之间存在着径向的尺寸误差和形状误差,同时还要预留足够的热膨胀余量,所以此处本身存在较大的周向环缝间隙;在使用中,弹簧受热失效,又造成密封装置端面漏风漏料严重,密封效果很差。

图1 吊圈轴向端面密封第一次改进:1983年我厂改用石墨块弹簧压架密封装置(见图2)。

这种密封装置结构简单,制做方便,石墨块具有润滑性能,不易磨损筒体,摩擦消耗少;石墨块价廉,有耐高温、抗氧化、不变形等优点。

缺点是:弹簧寿命短,因受热失去弹力,使处在下方的石墨块和压架松脱或掉落,出现很大的间隙(60~70mm),上方及水平方向则不能压紧,从而失去密封效果。

由于窑尾常受高温辐射作用,温度很高,给维护和检修工作带来很大的困难。

因此,我厂窑尾不适合用该密封形式。

图2 石墨块弹簧压架密封装置(第一次改造)第二次改进:在1993年10月我厂对该窑的密封装置又进行了一次结构方面的改造,采用了气缸组合式密封装置(见图3)。

图3 气缸组合式密封装置(第二次改造)这种密封装置在结构及功能上均具有较好的适应性及密封性能,但可靠性欠佳。

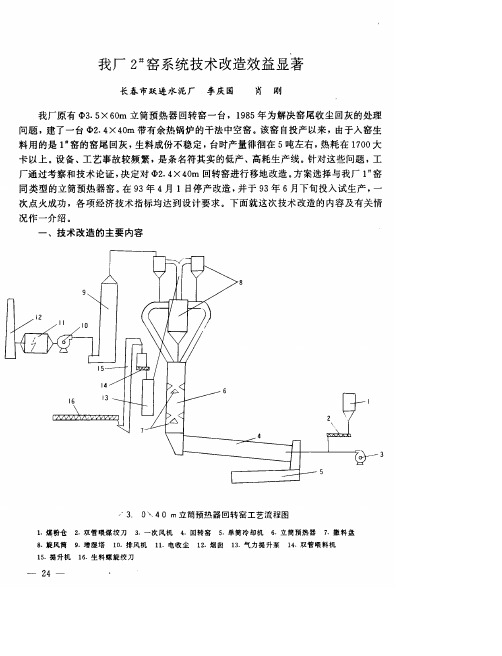

我厂2~#窑系统技术改造效益显著

.

煤磨仍 采 用 我 厂 原 有 两条 窑的 用煤 量

。 。

5 x 3 g m 风扫 磨

.

。

磨 机设 计 台 时 为

。 ,

l ot

h /

,

经 核 算可 以 满 足

入 窑煤 粉 采 用 冲板 流 量计 进行 计量

1”

,

,

中2 4

4 x

0 4

m 回转窑 进 行 移 地 改造

,

3 年 同 类 型 的 立 筒预热 器 窑 在 9

月

1

日停 产改造 并 于 9 3 年 6 月下旬投 入 试 生 产

。

次点 火成功

况 作 一 介绍 一

、

,

各 项 经 济技 术 指 标 均 达 到 设 计 要 求

下 面 就 这 次 技术 改 造 的内容 及 有 关情

国 内 外资 料 后

,

中2

。

.

4又 4om

回 转 窑更换 全部 筒体

13

.

。

在 参考部 分,改造 成。源自中3.0 X

0 4

m 回 转窑

。

虽 然 窑 的长 径 比 只 有

,

3

,

比 正 常 窑型 偏 小

,

但完 全可 以 满 足 物料 在窑 内 的缎 烧需 要 轮 时进行

力核 算

,

改造 时 还 可 利 用 原 窑的基 础 设 施 节 省时 间 及 改造 资金

, 。 ,

只 在更换 托

2

次浇 注

这 样 就 可 大 大缩 短 工 期

一 12 0

。

通 过 对窑 的生产 能 所 以 将 窑的 转 速

,

还 可 利 用 原 回转 窑 5 K W 的 主 电 机 印m S /

浅谈60万吨球团生产线提高产量的改造

浅谈60万吨球团生产线提高产量的改造1 概述新兴铸管新疆有限公司建成了一条年产60万吨球团生产线,采用链篦机—回转窑—环冷机工艺。

自投产以来,工艺装备存在诸多缺陷,例如:造球系统成球率低,湿返量在50%左右;链篦机小轴弯曲变形严重,篦板不能翻转自如,造成生球在篦床上的干燥预热不均匀,球团矿合格率低,并且漏料严重,含粉率高,达到6%以上;回转窑窑尾溜槽为风冷结构,开裂后漏风严重;环冷机入料口耐材频繁损坏,每月都要进行维修等等。

以上因素严重影响球团生产线的正常生产,使得日产量仅仅维持在1800吨左右。

通过一系列的技术改造后,生产指标大大提高。

2 改进措施2.1 造球系统的改造2.1.1 原设计中造球料仓底部为棒条阀,即利用拖式皮带秤将物料送至造球盘,但料仓底部在棒条阀部位频繁堵料,下料不畅,造球盘给料量波动大,需专门安排一名岗位工捅料,劳动强度很大。

改造措施:拆除了料仓底部原有的锥型段及棒条阀,安装了直径为1.6m的圆盘给料机,采用变频调速,和原拖式皮带秤之间进行连锁控制,实现自动控制下料量。

改造完成后造球料仓没有出现断料和下料不稳定的现象,实现了稳定给料。

图1为技术改造的设备布置图:2.1.2 该生产线配套设计为3台直径为6m的造球盘,生产中成球率低,湿返量在50%左右,同时造球盘内大球较多,经常出现翻料现象,制约球团的产量。

经过认真分析,找出了造成这种情况的原因:旋转刮刀转速为7.8r/min,造球盘旋转1周,刮刀不能全部刮除盘底物料,盘底刮出的痕迹为月牙圆弧状,底部始终存有波浪形堆积料,造成物料在盘内波浪翻滚,成球困难;盘底堆积物料达到一定厚度时,会出现块状脱落或翻料现象,物料直接进入造球皮带,使湿返量升高。

改造措施:对旋转刮刀进行提速,由原来的7.8r/min提高至12r/min,同时对盘底及每个刮刀进行调整,确保刮刀与盘底保持垂直,这样靠刮刀与大盘的旋转能够完全清除盘底物料,使大盘盘面平整,利于母球的成长;另外在小旋转刮刀的上部增加一组边刮刀,使物料不粘接盘边。

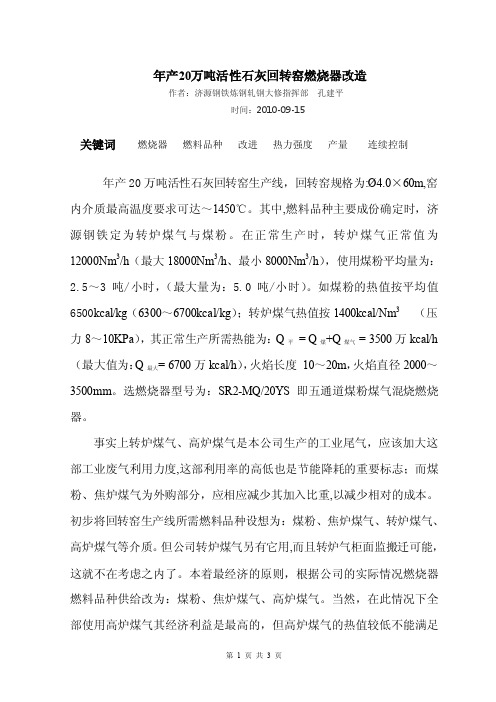

年产20万吨活性石灰回转窑燃烧器改造

年产20万吨活性石灰回转窑燃烧器改造作者:济源钢铁炼钢轧钢大修指挥部孔建平时间:2010-09-15关键词燃烧器燃料品种改进热力强度产量连续控制年产20万吨活性石灰回转窑生产线,回转窑规格为:Ø4.0×60m,窑内介质最高温度要求可达~1450℃。

其中,燃料品种主要成份确定时,济源钢铁定为转炉煤气与煤粉。

在正常生产时,转炉煤气正常值为12000Nm3/h(最大18000Nm3/h、最小8000Nm3/h),使用煤粉平均量为:2.5~3吨/小时,(最大量为:5.0吨/小时)。

如煤粉的热值按平均值6500kcal/kg(6300~6700kcal/kg);转炉煤气热值按1400kcal/Nm3 (压力8~10KPa),其正常生产所需热能为:Q平= Q煤+Q煤气= 3500万kcal/h (最大值为:Q最大= 6700万kcal/h),火焰长度10~20m,火焰直径2000~3500mm。

选燃烧器型号为:SR2-MQ/20YS即五通道煤粉煤气混烧燃烧器。

事实上转炉煤气、高炉煤气是本公司生产的工业尾气,应该加大这部工业废气利用力度,这部利用率的高低也是节能降耗的重要标志;而煤粉、焦炉煤气为外购部分,应相应减少其加入比重,以减少相对的成本。

初步将回转窑生产线所需燃料品种设想为:煤粉、焦炉煤气、转炉煤气、高炉煤气等介质。

但公司转炉煤气另有它用,而且转炉气柜面监搬迁可能,这就不在考虑之内了。

本着最经济的原则,根据公司的实际情况燃烧器燃料品种供给改为:煤粉、焦炉煤气、高炉煤气。

当然,在此情况下全部使用高炉煤气其经济利益是最高的,但高炉煤气的热值较低不能满足生产要求,经多种比较与核算认为以下配料方式较为合理经济。

具体配料方式为:保持煤粉量不变2.5~3吨/小时;焦炉煤气正常值为3000Nm3/h (最大5000Nm3/h、最小2000Nm3/h);高炉煤气正常值为10000Nm3/h(最大18000Nm3/h、最小6000Nm3/h)。

Φ4×60m回转窑施工组织与技术方案

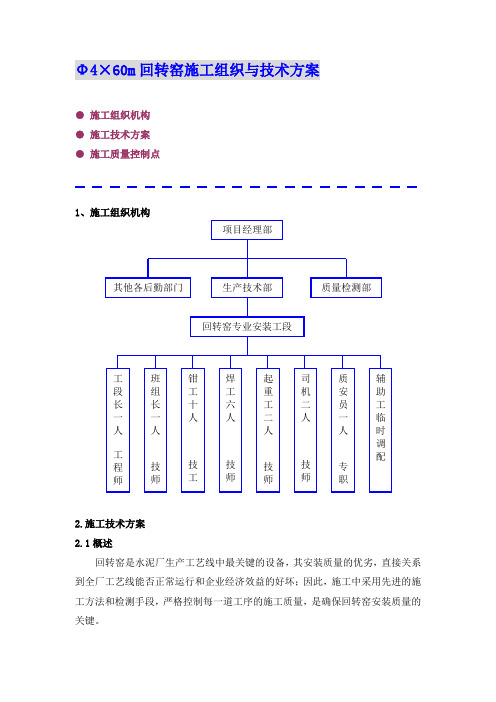

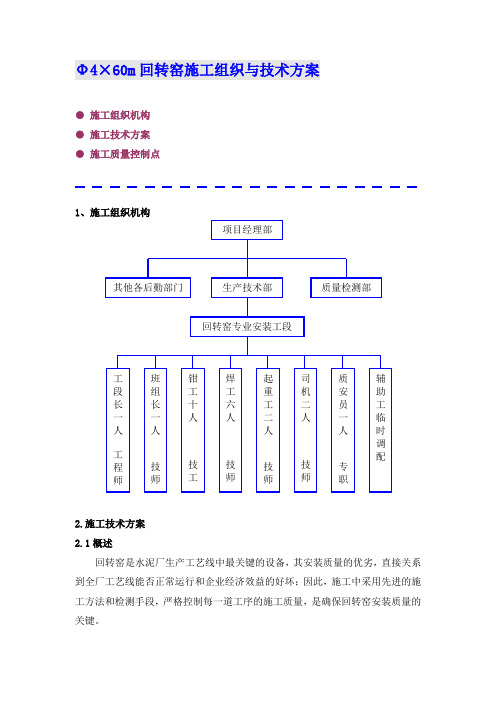

Φ4×60m回转窑施工组织与技术方案●施工组织机构●施工技术方案●施工质量控制点1、施工组织机构2.施工技术方案2.1概述回转窑是水泥厂生产工艺线中最关键的设备,其安装质量的优劣,直接关系到全厂工艺线能否正常运行和企业经济效益的好坏;因此,施工中采用先进的施工方法和检测手段,严格控制每一道工序的施工质量,是确保回转窑安装质量的关键。

回转窑主要由支撑装置、筒体、传动装置、液压挡轮装置、窑尾密封装置、窑头罩及润滑液压系统等几个部分组成。

2.2施工工序2.3施工前准备a 、施工前应编制施工方案,并向班组进行技术交底和安全技术交底。

b 参加施工的人员应熟悉图纸及技术说明书、标准规范、施工方案。

c 、施工现场已达到四通一平,基础强度已达设计强度的70%以上,施工用水、电、气等齐全、到位。

d 、施工中所用机具、手段用料及计量器具应准备齐全。

计量器具均应经检测部门校验合格并在校验周期内。

2.4基础验收及划线 2.4.1 基础验收a 、基础验收必须认真进行,安排专人进行此项工作,会同厂方、土建等有关部门,根据有关资料(工艺图、基础图、安装图、验收标准等)认真测量、记录,验收合格后,方可进行安装施工。

b 、设备基础各部分的偏差应符合如下要求:基础验收及划线施工准备砂墩制作与垫铁设置设备检验及处理托轮底座安装托轮组安装筒体及轮带吊装找正传动装置安装附属装置安装筒体焊接轴瓦刮研挡轮安装空负荷试运转2.4.2基础划线及注意事项a、在基础上面预埋中心标板和标高点,中心标板采用200×100×10mm钢板。

图一标板埋设示意图图二标高基准点埋设示意图b、用精密经纬仪根据定位基准点放出纵向中轴线(即窑体中心线)其精确度误差不超过±0.5mm。

c、根据图纸尺寸放出各条横向中心线,相邻两个基础横向中心距偏差不得大于±1.5mm,首尾两个基础中心距偏差不得大于±6mm。

Φ4.2m×13m联合水泥粉磨系统提产降耗的几项措施

Φ4.2m×13m联合水泥粉磨系统提产降耗的几项措施王景龙;马浪超【摘要】介绍了冀东海德堡(泾阳)水泥有限公司Φ4.2m×13m水泥联合粉磨系统的设备配置和工艺流程;并就系统产量不达标(127t/h<设计指标140t/h)、粉磨电耗高(37kWh/t)等问题进行了原因查找.在此基础上,该公司采取了针对性的技术措施并配套相关的改造,使系统产量大幅提高,甚至达到了170t/h高水平,且粉磨电耗也降至33kWh/t.【期刊名称】《水泥工程》【年(卷),期】2010(000)002【总页数】3页(P32-33,35)【关键词】联合水泥粉磨系统;台时产量;粉磨电耗【作者】王景龙;马浪超【作者单位】冀东海德堡(泾阳)水泥有限公司,陕西泾阳713701;冀东海德堡(泾阳)水泥有限公司,陕西泾阳713701【正文语种】中文【中图分类】TQ172.63冀东海德堡(泾阳)水泥有限公司二线Φ4.2 m×13m水泥磨自今年投产以来,产量一直偏低(127 t/h),未达到140 t/h的设计产能,且电耗平均达到37.0kWh/t。

其中主要问题是辊压机系统物料溜子和称重仓规格不合适,辊压机调试运行中出现故障较多,以及水泥磨的主收尘器袋子磨漏等。

经过公司的改进完善,现在水泥磨的产量已达到170t/h,超过了设计产能,同时也大大降低了粉磨系统电耗。

现就提高水泥磨台时的有关措施介绍一下。

该水泥磨的设备配置见表1,工艺流程见图1。

图1中,按照一定配比的熟料、石灰石、石膏、矿渣经过胶带输送机、提升机直接喂入称重仓,与出V型选粉机的不合格物料在称重仓内混合后共同喂入辊压机。

经挤压后的物料通过循环提升机送入V型选粉机打散、分选。

其中不合格的物料返回称重仓,然后进入辊压机继续挤压;合格细粉经过旋风筒收集后送入O-SEPA选粉机进行分选。

选粉机分选后不合格物料与粉煤灰一起入磨进行粉磨,合格物料经过气箱脉冲袋收尘器收集后经过提升机、斜槽输送入成品水泥库。

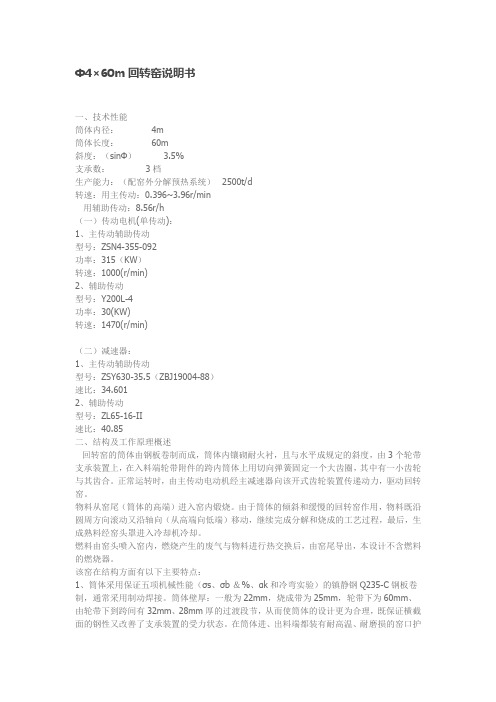

Φ4×60m水泥熟料回转窑说明书

Φ4×60m回转窑说明书一、技术性能筒体内径: 4m筒体长度: 60m斜度:(sinΦ) 3.5%支承数: 3档生产能力:(配窑外分解预热系统)2500t/d转速:用主传动:0.396~3.96r/min用辅助传动:8.56r/h(一)传动电机(单传动):1、主传动辅助传动型号:ZSN4-355-092功率:315(KW)转速:1000(r/min)2、辅助传动型号:Y200L-4功率:30(KW)转速:1470(r/min)(二)减速器:1、主传动辅助传动型号:ZSY630-35.5(ZBJ19004-88)速比:34.6012、辅助传动型号:ZL65-16-II速比:40.85二、结构及工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火衬,且与水平成规定的斜度,由3个轮带支承装置上,在入料端轮带附件的跨内筒体上用切向弹簧固定一个大齿圈,其中有一小齿轮与其齿合。

正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾(筒体的高端)进入窑内煅烧。

由于筒体的倾斜和缓慢的回转窑作用,物料既沿圆周方向滚动又沿轴向(从高端向低端)移动,继续完成分解和烧成的工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

燃料由窑头喷入窑内,燃烧产生的废气与物料进行热交换后,由窑尾导出,本设计不含燃料的燃烧器。

该窑在结构方面有以下主要特点:1、筒体采用保证五项机械性能(σs、σb&%、αk和冷弯实验)的镇静钢Q235-C钢板卷制,通常采用制动焊接。

筒体壁厚:一般为22mm,烧成带为25mm,轮带下为60mm、由轮带下到跨间有32mm、28mm厚的过渡段节,从而使筒体的设计更为合理,既保证横截面的钢性又改善了支承装置的受力状态。

在筒体进、出料端都装有耐高温、耐磨损的窑口护板。

其中窑头护板与冷风套组成环行分格的套筒空间,从喇叭口向筒体吹冷风冷却窑头护板的非工作面,以有利该部分的长期安全工作,当窑正常运转时,轮带能适度套在筒体上,以减少筒体径向变形。

Φ4×60m回转窑施工组织与技术方案.doc

Φ4×60m回转窑施工组织与技术方案●施工组织机构●施工技术方案●施工质量控制点1、施工组织机构2.施工技术方案2.1概述回转窑是水泥厂生产工艺线中最关键的设备,其安装质量的优劣,直接关系到全厂工艺线能否正常运行和企业经济效益的好坏;因此,施工中采用先进的施工方法和检测手段,严格控制每一道工序的施工质量,是确保回转窑安装质量的关键。

回转窑主要由支撑装置、筒体、传动装置、液压挡轮装置、窑尾密封装置、窑头罩及润滑液压系统等几个部分组成。

2.2施工工序2.3施工前准备a 、施工前应编制施工方案,并向班组进行技术交底和安全技术交底。

b 参加施工的人员应熟悉图纸及技术说明书、标准规范、施工方案。

c 、施工现场已达到四通一平,基础强度已达设计强度的70%以上,施工用水、电、气等齐全、到位。

d 、施工中所用机具、手段用料及计量器具应准备齐全。

计量器具均应经检测部门校验合格并在校验周期内。

2.4基础验收及划线 2.4.1 基础验收a 、基础验收必须认真进行,安排专人进行此项工作,会同厂方、土建等有关部门,根据有关资料(工艺图、基础图、安装图、验收标准等)认真测量、记录,验收合格后,方可进行安装施工。

b 、设备基础各部分的偏差应符合如下要求:基础验收及划线施工准备砂墩制作与垫铁设置设备检验及处理托轮底座安装托轮组安装筒体及轮带吊装找正传动装置安装附属装置安装筒体焊接轴瓦刮研挡轮安装空负荷试运转2.4.2基础划线及注意事项a、在基础上面预埋中心标板和标高点,中心标板采用200×100×10mm钢板。

图一标板埋设示意图图二标高基准点埋设示意图b、用精密经纬仪根据定位基准点放出纵向中轴线(即窑体中心线)其精确度误差不超过±0.5mm。

c、根据图纸尺寸放出各条横向中心线,相邻两个基础横向中心距偏差不得大于±1.5mm,首尾两个基础中心距偏差不得大于±6mm。

光伏发电工程可行性研究报告

光伏发电工程可行性研究报告(此文档为word格式,下载后您可任意修改编辑!)第1章综合说明1.1 概述及申报单位情况1.1.1 项目背景太阳能是取之不尽、用之不竭的清洁能源。

开发利用太阳能,对于节约常规能源、保护自然环境、促进经济可持续发展具有极为重要的意义。

近年来我国太阳能产业突飞猛进,其中太阳能光伏发电技术更是备受瞩目,太阳能光伏发电技术产业化及市场发展经过近二十年的努力已经奠定了一个良好的基础,但受国内光伏发电成本制约,我国光伏并网发电产业还没有得到大面积推广。

太阳能光伏发电的关键部件-太阳能电池组件的生产,已在我国形成很大的产能,并重点出口到欧美国家;同时制约太阳能组件生产成本的硅原料,也于2008年在我国形成产能,从而使得硅原料的价格从2008年的最高价500美元/kg 直泄到目前价格约70~80美元/kg,并还有下降空间。

据业内人士预测,到2015年,随着硅原料价格的下降,光伏发电成本有望与火电成本相当。

我国是太阳能资源非常丰富的国家,随着光伏发电成本的降低,广泛实施太阳能光伏并网工程将成为未来能源发展的重要战略之一。

1.1.2 地理位置简述项目所在地地理位置(略)1.1.3 建设规模和工作成果建设规模: 10MWp光伏电站工程。

参照《光伏发电工程可行性研究报告编制办法》,结合本工程项目实际情况,确定本阶段的研究工作范围如下:1)研究项目所在地区的能源结构,根据国家能源产业政策和环境保护有关法规,论述本项目建设的意义及必要性。

2)调查落实工程建设的场地条件、站址自然条件和周围环境、接入电网的条件等外部建设条件,论证本工程项目实施建设的可行性。

3)根据光伏发电技术的发展现状,结合本工程建设条件,初步拟定适合本工程的主要技术方案,并提出项目实施计划措施和投产后运行管理组织方案。

4)预测工程项目建成投产后对周围环境和劳动场所可能造成的不利影响,提出必要的防范与治理措施。

5)根据初步拟定的工程技术方案和项目实施计划,估算本工程项目建设投资并进行经济评价。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序号 设 备名称 规格 ( m)

l 生料磨 中3 7 .x - 8 8

上 部设 置 整流板 ,在 其 下部设 置 引流板 ,减 少 因气 体旋 流造成 的压损 ;在预热器 的进风 口设 置导流板 , 以减 少因进 气与旋转气流的干涉造成 的压损 。

. 4①3 × .m生料 磨的改造 .m 78 8 皮,系统都须被 迫低效运行 。我们采取的改造方法 2 是 :在 、C 、C预热器 的内筒插 ^ 度不变 的情 况 3 深 我公司生料磨为风扫磨,规格①3 7 . m× .m, 8 8 装机 功率 16 0k ,设 计 能 力 8 l 但 实 际能力 0 W 5tl /, 下,将 内筒直 径 由①2 .m扩大到 ①2 5 .m,并在其 中 8

8 t 5t h 7t 5t h

备注

风扫磨

2 . 2篦冷机 的改造

2 3

增湿塔 高温风机

中5 7 -x1 7 N3 o 20 0 m/ 2 00 3 h

6 7 3O C : 2x 中 36 .

我 公司 的第 一代 富勒 型 篦冷 机, 热端 采用 普通

篦板,热交换效果差,热回收效率低,二次风温不 易控制,波动范围大,一般在40~ 0 0 70℃,对火焰 的快 速燃 烧和 火焰 的稳 定非 常不 利 ,常造 成烧成 带

6

篦冷机

33时 7

l t ∞0/ d

第一代富勒型

充气梁篦板,且把一、二室 ( 排 )篦床斜度 由 共8 . 5 5 预热器系统阻力偏大,与高温风机全压不匹配,高 3 。提升到1。,同时把冷却风机也更新成了高压 温风机全 压 仅63 0P ,而预 热 器 的 阻力 之 和 也接 离心篦冷机专用风机,提高了热回收效率,为煤粉 7 a 近63 0P , 当预热 器 出现 轻微 结 皮时 , 阻力 会很 盼 陕速燃烧和火焰 的稳定提供 了基础条件 。 7 a 2 . 3高温风 机的改造 快上升到7 5 a 3 0P ,系统风量随 即降低,窑的台时 高温风机存在的问题是:( )原高温风机引进 1 产量立 即受限; ()入窑二次风温偏低,在40~ 2 0 f o, 2 70℃范围之 内 0 波动,造成煤粉燃烧速度 陧,黑火头 于罗马尼亚,风n ̄9。 效率很低,能耗过高; ( ) 2 0 / , 7 a 过长,窑前5m~ 6 m变成了冷却带,相当于缩短了 原 高 温 风 机 风 量 2 0 0 0 m。h 压 力630P,

洪堡基本型

4

预热器

G : 中55 .

后移 ,相 对缩小 了窑 的有效容 积 ,制 约 了窑 台时产

量的提高 。

G : 中56 .

G : 中56 .

5

回转窑

中4 6 .x 5 2

l t ∞0/ d

9 0t O t h

转速21 m n ./i r

我们 采取 的措 施是 :将 原 来 篦冷机 的一 室 、二 00 2 0 - 7( 0) - 5- 0 0 2 00 0

42m 5m回 转 窑 系 统 的 增 产 改 造 。 X6

李 诺 王 占光 刘晓 晔 焦作 坚 固水 泥有 限公 司(502 440) 郭志杰 焦 作万 方铝 业股 份 有限公 司(5 1 44 5) 1

维普资讯

2 0 年 第1 08 期

No. 1 2 0 08

新 世 纪 水 泥 导 报

C me t ief r e E o h e n d w p c Gu o N

为了提高预热器的分离效率,在c、 筒下锥体 。 的下 部 增 设 了膨 胀 仓 , C筒 的 降 阻方 法 除 内筒由 ① l Im扩大到① 1 5 3 . 3 m外,也增设 了整流板 、引流板 和导流 板,且将 内筒 中心 向进气 口的反方 向位移

4 0m n 。 0 l

设计能力 实际能力

窑的有效长度; ( ) 3 辅机设备可靠 l不高,系统经 生 常低效运行。 2 改造措施

Z1 热器的改造 预

1 系统能力偏低的原因 该系统能力偏低归结起来主要有三大因素:( ) 1

室的普通篦板改造成充气梁篦板,三室改造成高 阻 低漏 料篦 板, 即将一 段 的篦 板全 都改 造成 了第三 代

我公司预热器窑水泥生产线烧成系统主机 ( ) 表1 来 自罗马尼亚,设计 能力为 1 0 0抛熟料。 19年4 0 93 f l 投产运行,但 由于系统设计、设备匹配及结构存在 问题较多,致使该系统长期不能达标达产,19 年 99 实际生产能力仅达到9 0/。为此,从20 年以来, 0 d t 00 我公 司 对 系 统 进 行 了 分 期 改 造 , 使 产 量达到 了10 t,取得 了 良好效果 。 0/ 5 d

维普资讯

2 0 年 第1 08 期

No。 2 0 1 08

( 世 纪 水 泥 导 报 《 新

Ce n ief r e E o h me t Gud w p c o N

经骀 之 谈

中图分类号: Q 7.2 4 T 1 6 . 222

其能力已不能满足1 0 d 0t的要求。我们对其扩能改 5 / 造,将原来的直式叶片改造成后倾式叶片,叶片直 径 也 由过去的 ①3 .m扩大到 ①3 8 2 , 9 m。改造后其能力 已扩大到风量2000m 8 ,压力780P,不但满足 0 a 4

0似熟料的风量要求,同时也使风机效率大为 5 该生产线旋风预热器为洪堡基本型,阻力较大, 了1 0 0 k 能耗较高,预热系统压损约630P,即使有轻微结 提高,装机功率仍保持80 w。 a 7