自动线加工轴承圈论文

一种汽车轮毂轴承的自动装配线设计

一种汽车轮毂轴承的自动装配线设计浙江工业大学(310032) 申屠高雄 诸森儿 姜 伟 【摘要】针对手工装配汽车轮毂轴承生产效率低,装配质量难以保证等缺陷,设计了夏利轿车前化毂轴承的自动装配流水线。

关键词 汽车轮毂轴承 自动装配线 设计一、前言夏利轿车前轮毂轴承是由一个轴承外圈、二个轴承内圈和二个带钢球的保持架组成的。

目前,国内生产厂家采用手工装配,生产效率较低,装配质量难以保证。

为了提高装配效率、装配精度和产品质量,我们设计了夏利轿车前轮轮毂轴承自动装配流水线。

该汽车轮毂轴承自动装配流水线主要由计算机控制系统,内、外圈自动检测装置,装配零件待料选择装置,装配合套机构等组成。

二、自动装配线概述汽车轮毂轴承装配后要求两列钢球有35°左右的接触角和0.04~0.07mm 的轴向游隙。

轴承装配时其外圈与内圈必须经过检测与分选,然后将带钢球的保持架装入轴承外圈,再将轴承内圈装入轴承外圈,经压紧后完成合套装配工作。

自动装配线图,如图1所示。

图1 自动装配线图11内圈检测 21外圈检测 31内圈选择待料装置41保持架选择待料装置 51合套装置 61保持架装球机轴承内圈通过送料机构进入内圈检测装置进行检测,完成测试后的内圈从检测台上推入内圈传送带,按检测选择指令进入相应的内圈待料仓库,等待装配;将完成装球后的保持架从装球机上推入保持架传送带,按尺寸公差大小进入相应的保持架待料仓库,等待装配;外圈经检测后,由气缸推入外圈装配步进传送带,由外圈装配步进传送带将待装外圈送到合套装配位置,等待装配。

当外圈在合套装配处定位夹紧后,外圈左右两侧的内圈和保持架仓库同时根据选配信号打开待料门,内圈和保持架待料仓库的下料机构进行下料,将内圈和保持架分别通过内圈和保持架的装配上料滚道进入装配位置,由合套机构完成轴承的合套工作。

三、计算机控制系统计算机控制系统,如科2所示。

主控计算机主要用于整个系统的数据流的控制、内外圈的误差测量、分类计算以及调度整个系统各个工段的零件流向的平衡。

轴承内外圈加工专用机床纵向机构设计毕业设计论文

编号无锡太湖学院毕业设计(论文)题目:轴承内外圈加工专用机床纵向机构设计信机系机械工程及自动化专业学号:学生姓名:指导教师:(职称:副教授)(职称:)2013年5 月25日无锡太湖学院本科毕业设计(论文)诚信承诺书本人郑重声明:所呈交的毕业设计(论文)轴承内外圈加工专用机床纵向机构设计是本人在导师的指导下独立进行研究所取得的成果,其内容除了在毕业设计(论文)中特别加以标注引用,表示致谢的内容外,本毕业设计(论文)不包含任何其他个人、集体已发表或撰写的成果作品。

班级:机械95学号:作者姓名:年月日无锡太湖学院信机系机械工程及自动化专业毕业设计论文任务书一、题目及专题:1、题目轴承内外圈加工专用机床纵向机构设计2、专题二、课题来源及选题依据该课题来源于机械制造业提高加工过程的机械化和自动化水平,提高生产效率,降低工人的劳动强度,降低企业成本的需求。

轴承是现代机械中不可或缺的零件,轴承的使用量非常大,现今的轴承加工主要以人工控制加工为主,由工人的动控制进给量,单调重复,而且工人长时间重复单一动作容易发生差错,发生生产事故或者使加工零件报废。

为了降低工人老大强度,改善工作环境。

提高生产效率和零件的精度。

研制轴承内外圈加工专用机床自动纵向进给机构使其能真正代替人工完成任务。

工人要做的就是按动按钮。

这样可以实现一人多机操作,解放出大批工人,同时也降低了企业生产成本,提高了加工精度,使企业更具有竞争力!三、本设计(论文或其他)应达到的要求:①根据提供的毕业设计资料理解设计要求,查阅相关中外资料。

②确定纵向机构的设计方案。

③对纵向机构进行建模,生成工程图。

④对纵向机构进行运动仿真。

⑤阅读和翻译英文文献。

⑥撰写毕业设计论文。

四、接受任务学生:机械95 班姓名陈志伟五、开始及完成日期:自2012年11月12日至2013年5月25日六、设计(论文)指导(或顾问):指导教师签名签名签名教研室主任〕签名〔学科组组长研究所所长系主任签名年月日摘要随着轴承工业的迅速发展,对轴承的加工精度、效率、可靠性提出了更高的要求。

P4_P5级圆锥滚子轴承套圈磨超自动线研发_孙连友

DOI:10.16173/ki.ame.2005.06.018新技术新产品 New Technology &Product■ 石家庄轴承设备股份有限公司/孙连友 朱趁虎P4、P5 级圆锥滚子轴承套圈 磨超自动线研发随着国内经济的飞速发展,国 民经济实力的不断提高,科技进步 的迅速发展,相关企业对轴承产品 质量的要求越来越高。

尤其是随着 能源运输等行业高速发展,提高轴 承的承载能力、延长轴承的使用寿 命也早已成为交通汽车工业发展的 需要。

然而由于制造工艺及加工设 备所限,轴承过早失效这一痼疾一 直困扰着轴承生产企业。

新国标要 求圆锥滚子轴承套圈的滚道及挡边 都必须带对数曲线凸度来满足轴承 高转速、高精度、高刚性、长寿命 的要求。

而国内现有的自动线加工 设备主机的性能已经不能满足轴承 套圈滚道有对数曲线凸度的要求。

据了解,目前德国 B W F 机床公司生 产滚道带对数曲线凸度的圆锥滚子 轴承磨超加工短线,但价格昂贵, 与国产同类设备的价格比在 1 : 9 左 右。

中大型P 4 、P 5 级圆锥滚子轴承 套圈磨超自动线研发是将经过精磨 基准面后的轴承套圈通过自动输送 装置到主机设备,经过粗精磨超精 加工后生产出 P 4 、P 5 级轴承套圈的 全自动生产加工线。

该磨超自动线 加工的工件精度等级能完全满足当前能源、交通特别是汽车、铁路等行业对 轴承的精度、寿命、高转速的要求,其技术水平及生产效率有利于促进轴承 行业的技术进步及其经济效益和社会效益的显著提高。

磨超加工自动线设备配置及加工工艺路线1.加工范围(规格参数)(1) 中型线 内圈内径:φ 3 0 ~φ 1 0 0 m m 外圈外径:φ 5 5 ~φ 1 6 0 m m (2 )大型线 外圈内径:φ 8 0 ~φ 2 0 0 m m 宽度:1 7 ~9 0 m m 外圈外径:φ 1 0 0 ~φ 2 5 0 m m 宽度:1 5 ~7 5 m m 宽度:1 1 ~6 0 m m 宽度:9 ~5 0 m m2. 自动线主机构成及工艺流程本自动线用于高精度 P 4 、P 5 级圆锥滚子轴承套圈的磨削及超精加工,整 线分为中、大型线各一条。

毕业论文滚动轴承的加工工艺设计

毕业论文滚动轴承的加工工艺设计集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]滚动轴承加工工艺设计摘要:滚动轴承是现代机器中广泛应用的部件之一,具有摩擦阻力小,功率消耗少,起动容易等优点。

本文对滚动轴承的加工工艺进行了研究和设计。

主要内容包括滚动轴承的类型、性能与特点,滚动轴承的工作情况,滚动轴承尺寸的选择,轴承零件的加工工艺特点,轴承加工的工艺过程及轴承装置的设计。

通过了解滚动轴承的主要类型、性能与特点,结合实际需要中的产品要求,选择合适的轴承及所对应的加工工艺流程。

关键词:滚动轴承;性能;工艺设计Rolling bearing processing technology designAbstract:Rolling bearing is one of the components are widely used in modern machinery, the advantages of small frictional resistance, less power consumption, easy starting, etc.This paper studied the processing technology of the rolling bearing and design.Main contents including the types, performance and characteristics of the rolling bearing and rolling bearing working condition, the choice of rolling bearing size, machining process characteristics of bearing parts, bearing machining process and the design of the bearing assembly.Through understanding the main types of rolling bearing, the performance and characteristics, combined with the actual needs of the product requirements, select theappropriate bearing and the corresponding processing technological process.Key words:Rolling bearing; Performance; Process design目录1摘要 (1)2 滚动轴承的主要类型及其代号 (2)滚动轴承的主要类型、性能与特点 (4)滚动轴承零件结构的常用术语 (5)滚动轴承的代号 (6)3 滚动轴承类型的选择 (8)选择轴承时的考虑因素 (8)具体选择 (10)4 滚动轴承产品的性能要求 (11)5 滚动轴承零件的加工工艺特点 (11)滚动轴承零件的生产特点 (11)滚动轴承零件工艺过程的特殊性 (12)6 滚动轴承生产的一般工艺过程 (13)7 滚动轴承套圈车削加工 (14)车削加工的内容和方法分类 (14)套圈车削的位置精度和定位基准选择 (15)车削套圈的尺寸公差及余量的确定 (17)套圈车削加工的切削用量 (20)套圈车削加工所用的夹具 (21)8 套圈的热处理工序 (21)9 套圈的磨削 (22)6203轴承套圈的磨削过程 (22)套圈磨削用夹具 (24)10 钢球加工 (25)钢球加工的基本工艺路线 (25)钢球加工余量的确定 (26)11 保持架加工 (27)12 轴承的装配 (28)装配的基本工艺路线 (28)轴承零件的组装方法 (28)参考文献 (30)致谢 (31)2 滚动轴承的主要类型及其代号滚动轴承的主要类型、性能与特点滚动轴承是现代机器中广泛应用的部件之一,它是依靠主要元件间的滚动接触来支承转动零件的。

基于干式硬切削的轴承套圈高速车削自动线

等 的匹 配 , 现 高 速 度 、 可 靠 性 等 性 能指 标 , 实 高 满 足工 序能 力指数 与生产 节拍 的要求 。

2 2 功能模 块 组成 .

自动 线 功 能模 块 主要 有 : D 系列 高速 数 控 A G

国生产工程第八届大会论文集. 京 : 北 机械 工业 出版

社 ,9 9 1 1 5 . 1 9 :5 —1 6

[ ] 唐振宇 , 锻能 , 2 李 马平. 干切 削机床 与刀具 技术 [ ] J. 机床与液压 ,0 3 2 :5 2 6 20 ( ) 24— 5 .

图 3 铁路 轴承套 圈

使用期限后用备用 刀继 续加工 , 无需人 工停 机更 换 刀具 ; 轴负 载监 测功 能 , 保 无 人化 加 工 过 程 主 确

() 岛式 c环

中刀具 处 于最佳 状 态 。

图 1 自动 线 布 局

3 结 束语

基 于 干式硬 切 削 的轴 承套 圈高 速 车削 自动 线 试 加 工结 果 表 明 : 寸 精 度 由传 统 车 削 的 I6级 尺 T 提升 到 了 I5级 以上 , 向跳 动 和 轴 向跳 动 均 控 T 径 制在 2 m 以 内 , 面粗糙 度 。达到 0 1 m, 表 .8I 实 x

中管道 抽吸方式 , 屑和 大卷 屑一般 采 用地 沟水 冲 长

方式 , 而小碎 屑一般采用 空 中管道抽 吸方式 。

级 , 全 满足 提速 客车 和准 高铁轴 承 的加 工需 要 。 完 自动 线 上 、 下料 装 置采 用 龙 门型 机 器人 , 械 机

手采 用气 动 三 爪 式 卡 爪 ; 转 装 置 由机 械 手 执 行 翻

论文题目浅析滚动轴承的加工工艺

论文题目:浅析滚动轴承的加工工艺专业班级:G02××班作者姓名:×××指导教师:×××完成日期:2005.5.26(浅析滚动轴承的加工工艺)姓名:×××系别:×××××系专业:×××××研究方向:滚动轴承的加工工艺指导老师:×××论文完成日期:2005.5.26摘要本论文围绕着滚动轴承加工工艺,结合自己在××轴承有限公司实习中所学到的一些工作经验,并参阅有关的资料,简述了滚动轴承的基础知识,探讨了滚动轴承从进厂到出厂的各道工序和工艺,分析了滚动轴承的加工过程和工序流程,论述了防锈的重要性和有效的防锈的措施,并就脂润滑和油润滑作了分析,最后列举了轴承的损伤与其相应的对策。

关键词滚动轴承,工艺,质检,装配Abstract This thesis is around the topic of researching the craft of the process of the roll over bearings. I have practiced in the TianAn limited company for two months. In the thesis, I wrote what I have learnt, what I have seen in the practice, and some my own experience with the work. At the same time, I read a lot of relevant data about the roll over bearings and learnt a lot from it. The thesis researched the working preface and the craft of the roll over bearings between the bearings putting into and outing of the factory, introduced some foundation knowledge about the roll over bearings, analyzed the process and the work preface of the process of the roll over bearings, discussed the importance of defending the rust and the valid measure of defending the rust, brief introduced the effect of the lubricate and compared the difference between the oil lubricate and the grease lubricate. At the end, it enumerated the bearing’s hurt and the homologous Solution method 。

毕业论文轴类零件加工

毕业论文轴类零件加工毕业论文轴类零件加工摘要随着工业技术的不断发展,轴类零件的加工越来越受到人们的关注。

轴类零件作为机械传动系统的关键部件,要求加工精度高、质量稳定、寿命长。

本文以电机转子轴为例,介绍了轴类零件加工的工艺流程、加工设备和加工工具,并分析了影响轴类零件加工精度的因素,提出了相应的解决方法。

关键词:轴类零件;加工;工艺流程;加工设备;加工工具;精度AbstractWith the continuous development of industrial technology, the processing of shaft parts has attracted more and more attention. As a key component of mechanical transmission system, shaft parts require high machining accuracy, stable quality and long service life. Taking the motor rotor shaft as an example, this paper introduces the process flow, processing equipment and tools of shaft parts machining, and analyzes the factors affecting the machining accuracy of shaft parts, and proposes corresponding solutions.Keywords: shaft parts; machining; process flow; processing equipment; processing tool; accuracy一、引言轴类零件是一种重要的机械零件,广泛应用于机械传动系统、电动机、汽车、航空航天等领域。

轴承磨加工自动连线

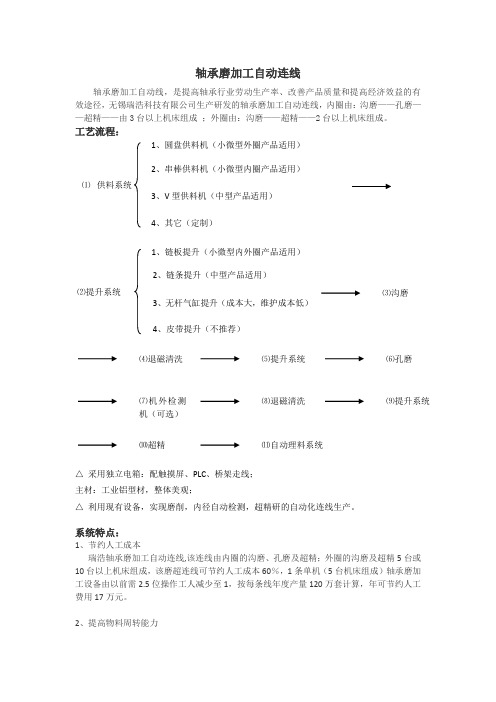

轴承磨加工自动连线轴承磨加工自动线,是提高轴承行业劳动生产率、改善产品质量和提高经济效益的有效途径,无锡瑞浩科技有限公司生产研发的轴承磨加工自动连线,内圈由:沟磨——孔磨——超精——由3台以上机床组成 ;外圈由:沟磨——超精——2台以上机床组成。

△ 采用独立电箱:配触摸屏、PLC 、桥架走线;主材:工业铝型材,整体美观;△ 利用现有设备,实现磨削,内径自动检测,超精研的自动化连线生产。

系统特点:1、节约人工成本瑞浩轴承磨加工自动连线,该连线由内圈的沟磨、孔磨及超精;外圈的沟磨及超精5台或10台以上机床组成,该磨超连线可节约人工成本60%,1条单机(5台机床组成)轴承磨加工设备由以前需2.5位操作工人减少至1,按每条线年度产量120万套计算,年可节约人工费用17万元。

2、提高物料周转能力⑶沟磨 ⑵提升系统 1、链板提升(小微型内外圈产品适用) 2、链条提升(中型产品适用) 3、无杆气缸提升(成本大,维护成本低) 4、皮带提升(不推荐) ⑷退磁清洗 ⑸提升系统 ⑹孔磨 ⑺机外检测机(可选) ⑻退磁清洗 ⑼提升系统 ⑽超精 ⑾自动理料系统实现轴承套圈磨加工全自动连线后,与单机磨削工艺相比,具有明显的优势:毛坯从进料到出料整个流程实现了自动化,减少了生产流程环节,缩短了周转时间,产品在工序间的周转时间由6天降到了1天,提高了物料周转能力,达到了降低过程管理成本和提高生产效率的目的,有效降低了企业的生产成本,提高了市场竞争力。

3、提升产品品质轴承套圈全面实现磨加工单机工序间的直接转序工作,完成工序间品质在线检测、控制、分选,实现工序间的目视治理,有效替代了人工,,控制了产品品质。

自动线的工艺流程,实现了在线自动检测,自动反馈补偿加工误差,达到了获得高质量,高稳定性的产品的目的。

4、企业转型轴承生产企业引进轴承自动化设备后,自动化生产程度大大提高,企业也由劳动密集型企业向现代自动化制造企业转型。

无锡瑞浩科技有限公司生产的轴承磨加工自动线,供料、提升、输送、料道、机外退磁器均由我公司提供,可根据轴承厂家的具体情况,设计和安装自动线设备,也可根据客户要求设计,无锡瑞浩科技有限公司为多家大型轴承厂家设计安装轴承磨加工自动线,并得到客户的一致好评。

小型球轴承内圈磨削超精自动线

产 ,因此 ,用于联线 的机床必须具有 高的可靠 性 。关键部件的设计一定要高精度 、高效率及高

可靠性 。 31 进 给 系统 . ( 下转 第4 页 ) 8

4 8

哈

尔

滨

轴

承 第 3 卷 2 Nhomakorabea动轴承类型和代号 ,就可以得到对应轴承的三雏 部件设计 、结构设计和装配模型设计 ,而且能完 模 型及相关参数 ,客户可以预选合适的轴承 ,然 成三维造 型产品的上色 、赋予材料质感 、三维动 后再和轴承开发工程师或相关技术人员交流。

压紧。其优点是 ,重复定位精度高,主轴径向跳 动不影响加工精度 ,无夹紧变形 ,调整方便 ,装 卸工件容易 ,便于实现 自 动上 、下料 。内圈 自 动 线采用支沟磨内沟工艺 ,磨削内径时也采用支内 沟形 式 。

34 主 动测量 仪 表 .

4 结束语

球轴 承 内 圈磨 削 超精 自动线 的应 用 ,减 少 了

b l b a n r to u e , h e u r me t i g ema h n e n e y a t mai c i ewe e as o n e u a l e r gwe e i r d c d t e q i i n r e n st sn l c i e d ma d db u o t ma h n r lop i t d o t o c

第3卷 2

第3 期

哈

尔

滨

轴

承

V0 . 2No 3 1 3 . Sp e .201 1

2 0 1 年 9月 1

J URN OF HARB N B RI O AL I EA NG

小 型 球 轴 承 内圈磨 削 超 精 自动线

轴承环加工自动线电气设计与控制

轴承环加工自动线电气设计与控制[摘要]介绍DXZCH-0001轴承环加工自动线机床与自动送料机构的电气融合设计与联机控制【关键词】自动送料;融合;联机Electric Control and Design to Automatic Production Line of Bearing Ring ProcessingYUE Yunping,CHENG Beibei(Dalian Machine Tool Group, Dalian 116620)Abstract: This paper introduces electrical fusion design and On-line control of DXZCH-0001 bearing ring processing automatic line machine tool and automatic feed mechanism.Key words: Automatic feed Fusion On-lineDXZCH-0001轴承环加工自动线是大连机床集团面向轴承行业开发的一种高效自动加工生产线。

该生产线有两台CLZ-15轴承环加工专用数控车床、上料提升机、上料传输料道、第一上下料机械手、两台机床中间传输料道、第二上下料机械手、下料道装置、连线控制柜等。

可实现轴承环毛坯上料,轴承环成品自动下料的循环加工。

一、融合方案电气部分的控制采用机床控制与自动送料机构控制相融合的方案,机床的电气柜里安装两块控制电盘板,一块是机床本体的控制电盘板,另外一块是送料机构的控制电盘板。

在设计电气柜之初就把两块电盘板的安装支柱预留好。

在机床装配的时候先把机床控制电盘板安装上,机床本体安装好之后就可以进行调试,试车,检验机床精度,这时的机床为独立的个体,没有送料机构可以正常加工。

送料机构方面将控制电盘板装配好之后,直接安装到机床的电气柜里。

这样做的好处是机床与机械手之间的握手信号连接很方便,机械手不用单独配置电气柜,既节省了空间又节约了成本。

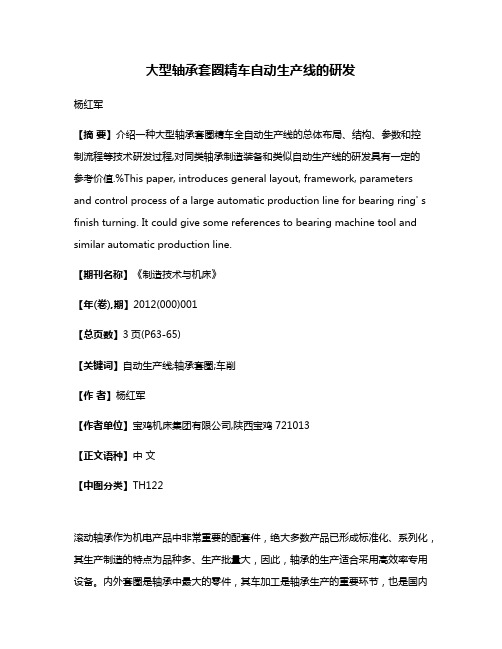

大型轴承套圈精车自动生产线的研发

大型轴承套圈精车自动生产线的研发杨红军【摘要】介绍一种大型轴承套圈精车全自动生产线的总体布局、结构、参数和控制流程等技术研发过程,对同类轴承制造装备和类似自动生产线的研发具有一定的参考价值.%This paper, introduces general layout, framework, parameters and control process of a large automatic production line for bearing ring' s finish turning. It could give some references to bearing machine tool and similar automatic production line.【期刊名称】《制造技术与机床》【年(卷),期】2012(000)001【总页数】3页(P63-65)【关键词】自动生产线;轴承套圈;车削【作者】杨红军【作者单位】宝鸡机床集团有限公司,陕西宝鸡721013【正文语种】中文【中图分类】TH122滚动轴承作为机电产品中非常重要的配套件,绝大多数产品已形成标准化、系列化,其生产制造的特点为品种多、生产批量大,因此,轴承的生产适合采用高效率专用设备。

内外套圈是轴承中最大的零件,其车加工是轴承生产的重要环节,也是国内轴承生产的主要瓶颈之一。

目前国内轴承套圈精车加工技术水平参差不齐,加工设备档次、种类较多。

但从精车机床规格来看具有一个明显的特点,小规格套圈(φ80 mm以下)精车自动制造设备已有厂家生产,市场应用也不错,大规格套圈(φ80~200 mm)精车自动生产设备鲜有机床厂家研发生产。

因缺少相应设备和其他多种因素制约,目前国内轴承制造业大规格套圈的精车加工主要靠单人单机来完成。

在金融危机、国家宏观政策的影响下,轴承制造行业必须面对以下问题:首先,大规格轴承的市场份额越来越大,轴承产品的市场需求结构发生变化;其次,劳动力成本不断上升,原先廉价人力资源优势已经逐渐减弱;最后,社会整体劳动保护观念在不断提高。

轴承磨加工生产线:铁路轴承套圈磨加工自动线的研发与制造_田军

2

磨床主机的特点与主要技术突破

机器人、 机械手等智能化传输设备的发展为各种 但决定 形状复杂工件的自动化联线生产提供了条件 , 铁路轴承套圈磨加工自动线水平高低的最根本因素是 生产线中各工序磨床主机的性能好坏 。唯有主机稳定 可靠的动静态工作性能才能支撑磨加工自动线大批量 的高效生产。 2. 1 2. 1. 1 组线磨床主机的性能特点 内圈线主要磨床的特点

外圈线所加工的轴承套圈工件尺寸为: 套圈外径 Φ190 ~ Φ320 mm, 套圈宽度 50 ~ 220 mm。 外圈线的 主机主要有外圈双端面磨床、 外圈外径磨床、 外圈双滚 道及牙口磨床、 外圈滚道及外圈外径超精机等 4 种。 其中最关键的磨床为外圈外径磨床和外圈双滚道及牙 口磨床两种, 其终磨机床的工作精度均可达到重载铁 路货车轴承精度要求。外圈磨削示意图见图 7 。 各磨床的主要性能特点如下: ( 1 ) 3MK2125 /1 数控轴承外圈外径磨床

各磨床的主要性能特点如下: ( 1 ) 3MK2025 数控轴承套圈内圆磨床 适用范围: 用于加工轴承套圈内径。 主机净重: 8 000 k2 100 mm。 加工工艺: 机床采用多磁极电磁无心夹具, 吸端 面, 支滚道磨内径, 工件进给砂轮振荡 ( 伺服 ) 磨削; 定 伺 程或仪表尺寸控制; 通过单点倒抬修整器修整砂轮, 服电动机自动补偿。

调心球轴承外圈车加工方法改进

调心球轴承外圈车加工方法改进发布时间:2022-09-13T02:28:16.992Z 来源:《科技新时代》2022年2月第4期作者:张朋[导读] 我们加入轴承这一零部件的目的主要就是为了调节轴旋转的润滑条件,让轴和支撑点直接的摩擦张朋南京轴承有限公司江苏南京 210000摘要:我们加入轴承这一零部件的目的主要就是为了调节轴旋转的润滑条件,让轴和支撑点直接的摩擦可以减少,从而达到避免或者减少器件的损坏,节约成本支出的效果。

调心球轴承的主要特点就是重量相对来说较轻,而且重要的是,它能够像自动调心球一样,进行自动调,性能较好。

当然,调心轴承也具有一定的局限性,比如我们在使用的过程中,专用车床对自可能会出现产生毛刺的情况,同时这也会影响到外圈的质量。

还有就是在很多时候,我们安装轴承的过程中,钢球会遭到刮擦,这就会破坏旋转功能,影响轴承进行的自调心的工作。

面对以上这些问题,接下来,我们将通过研究外圈与倒角加工之间的关系,对加工顺序和加工方法进行调整和改进,以防止上述不良情况的发生。

关键词:调心球;轴承加工;车加工;优化策略前言首先,需要我们了解的是,调心球轴承的主要结构和功能,它的外围是一个球形的滚道,内圈可以看成是两个深沟滚道,主要功能当然就是具有调心性能。

调心球轴承的运用一般是为了保证那些难以做到同轴的零件可以实现同轴,从而可以有效发挥器件的各项功能,为我们生活所用,以产生它们的经济价值和使用价值。

一、调心球轴承加工难点由于调心球轴承的结构比较特殊,所以也会受各种因素的制约,最终可能会影响到质量状况。

在组装过程中会发生诸如旋转不灵活和对中性能低下之类的质量问题,在很多情况下,还会产生较大程度的误差,影响调心球轴承的工作性能。

当然,我们在发现这些质量不达标的产品时,不能直接投入安装和使用,必须积极进行修检工作,坚决不做豆腐渣工程。

生活中也经常会出现因为一些零件不达标,而不能继续使用、失去价值,成为废物的情况,这也就造成了浪人力和物力成本的浪费。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动线加工轴承圈论文

【摘要】桁架机械手采用自主开发的新型桁架结构,主横梁采用滚轮式的传动方式,其支撑梁和导轨设计成一体的结构,不仅强化了导轨的刚性,而且还减少了安装空间。

该机械手采用独立的CNC控制系统,可以轻松实现工件的输送、自动取放料、自动改变工件的姿态等。

0 引言

本文介绍的生产线是由数控车床、旋转料仓和桁架机械手组成的轴承圈车削加工生产线,用于完成深沟球轴承内外圈的车削加工,开发过程中充分吸收了国外的先进技术和理念,同时结合我国国情,在性能、加工质量、加工效率、操作系统及价格方面具有较强的竞争力。

②生产线具有刀具寿命管理功能,能提醒操作者及时换刀,以减少废品率;

③生产线料仓具有料满和料缺提醒功能,及时预警料仓中毛坯或成品的状况;

④生产线占地面积不大于7300mm(长度)x3000mm(宽度)。

1.3 生产线整体布局

深沟球轴承内外圈车削加工后的尺寸要求严格,考核指标较高,加工时间节拍短;生产线占地面积要在用户规定的范围内,结构紧凑,且功能较多,同时整条生产线的价格要具有相当的竞争优势。

为满足

用户的上述要求,结合我们的实际能力制定了此自动生产线方案:由一台20kg的桁架机械手、两台CKS6132数控机床、一台圆盘料仓、两台提升机和外围防护组成,以完成工件的自动化车削加工。

该机器手配有气动夹手,圆盘料仓用于传送毛坯至上料工位定位好,便于机器手夹取,线体上安装有感应开关用于判断毛坯是否到位和缺料报警开关,圆盘料仓还装满料报警装置和防护门安装有安全保护电子锁等。

整条自动生产线的布局如图2所示。

2 机床及主要部件结构

2.1 CKS6132卧式数控车床

CKS6132卧式数控车床采用45°斜角的整体铸造床身,壁厚及内部筋形的布置均进行优化设计,布局合理,床身整体刚性高,其主轴为1:3.96传动比的机械式降速主轴结构,选用日本NSK精密主轴轴承,德国高速润滑脂NBU15润滑,恒温装配室内采用特殊的装配工艺保证了主轴具有高精度、高刚性、高稳定性等优越的性能。

该机床采用德国力士乐45规格的高精度高刚性滚柱导轨,从而使整机具有高刚性、高精度、高稳定性和高可靠性。

该生产线的加工主机为2台CKS6132,分别负责完成轴承圈的正反二序,其中OP1序CKS6132配置8工位伺服刀架,主轴具有中心出水和自动清理卡爪的功能,加工轴承圈内孔时,可以通过高压冷却水保证零件内孔和卡爪夹持面的清洁,从而确保OP2序机床夹具夹持内孔时的精度。

OP2序CKS6132配置8工位伺服刀架,主轴具有外部高

压冲屑和自动清理卡爪的功能,加工轴承圈外径时,高压冷却水保证零件外孔和卡爪夹持面的清洁。

2.2桁架机械手的输送系统

该桁架机械手采用自主开发的新型桁架结构,主横梁采用滚轮式的传动方式,其支撑梁和导轨设计成一体的结构,不仅强化了导轨的刚性,而且还减少了安装空间。

该机械手采用独立的CNC控制系统,可以轻松实现工件的输送、自动取放料、自动改变工件的姿态等。

其X轴快移速度可达120m/min,Z轴快移速度可达100m/min,机械手上下料重复定位精度高达±0.05mm,大大缩短了上下料的辅助时间,提高了上下料的准确性,从而保证了此生产线的具有高效、柔性、敏捷、完美的功能。

2.3 生产线控制系统

机器人控制器是机器人里面的核心技术,此生产线采用自主研发的PCC控制器,具备HMI(Human-Machine Interface )可视化编程和示教自我学习的功能,实现全线故障诊断、报警、刀具监控和CRT 彩色界面显示功能,最大的特色是:整个编程过程中不需要输入指令代码,全部采用“标签式”的语言,并采用全中文操作,大大降低了操作者的使用难度,操作者可以随时随地进行机器人的逻辑控制,因而不再需要专业的PLC编程人员因工艺变更而进行的程序修改,从而确保整条生产线运行平衡可靠,调试方便简易。

3 结束语

该生产线由2台卧式数控车床CKS6132、6工位自动旋转料仓和桁架机械手组成,通过自主研发的PCC控制系统将各组成部分有机地结合在一起。

每台CKS6132均配有独立的FANUC数控系统、液压系统、集中润滑系统、冷却排屑系统和刀具检测系统,从而确保每台机床既可以独立完成加工内容,也可通过桁架机械手输送完成轴承圈的全线联动加工,使该线可适用于多品种、高精度的加工,具有高效、柔性、精密的特点。

参考文献

[1]李洪.机械加工工艺手册[M].北京:北京出版社,1990

[2]李宏胜.机床数控技术及应用[M].北京:高等教育出版社,2001

[3]王建明.自动线与工业机械手技术[M].天津:天津大学出版社,2009.1

[4]中伟昌.机械工程及自动化简明设计手册[M].北京:机械工业出版社,2001.11。