数控编程基础-4

数控机床编程:第4讲 系统编程基础-G32单行程螺纹加工指令

第4讲 数控编程常用指令-G02/G03

课后习题:G32指令练习

第4讲 数控编程常用指令-G02/G03

一、单行程螺纹切削指令G32

④加工程序 N40 X33.3; N45 G32 X53.3 Z-42.0 F2.0; N50 G00 X70.0; N55 N60 N65 N70 N75 Z3.0; X32.8; G32 X52.8 Z-42.0 F2.0; G00 X70.0; Z3.0;

第4讲 数控编程常用指令-G02/G03

一、单行程螺纹切削指令G32 7、分层背吃刀量

每次进给的背吃刀量用螺纹深度减精加 工背吃刀量所得的差按递减规律分配。

第4讲 数控编程常用指令-G02/G03

一、单行程螺纹切削指令G32 例题4-2-A: 普通螺纹 M24×1.5,

δ1=3mm, δ2=1mm。

数控机床加工技术

第4讲 数控编程基础知识 G32指令 G32指令

பைடு நூலகம்

第4讲 数控编程常用指令-G02/G03

一、单行程螺纹切削指令G32 1、圆柱螺纹加工

第4讲 数控编程常用指令-G02/G03

一、单行程螺纹切削指令G32 2、圆锥螺纹加工

第4讲 数控编程常用指令-G02/G03

一、单行程螺纹切削指令G32 3、螺距

第4讲 数控编程常用指令-G02/G03

第四章数控编程常用指令

第4章数控编程常用指令【教学目标】通过本章节的教学:使学生掌握数控编程常用指令准备功能G代码,辅助功能M代码及主轴功能S、进给功能F、刀具功能T代码的使用格式,各代码所表述的意义以及在编程的过程中要注意的事项。

【教学重点】 G代码、M代码、F、S、T功能代码的使用格式【教学难点】 G代码的使用格式及意义【教学时数】理论10学时【课程类型】理论课程【教学方法】理论联系实际,讲、例、练三结合【教学内容】4.1 概述1、数控编程常用的指令代码主要有准备功能G代码,辅助功能M代码及主轴功能S、进给功能F、刀具功能T代码。

2、G代码分为模态代码和非模态代码。

模态代码除了在本程序段有效外,在后续程序段也起作用,直到出现同组的另一个代码时才失效。

非模态代码只在本程序段有效,如G04,其功能仅在所出现的程序段内才有作用。

3、M功能也有模态和非模态两种形式。

另外,M功能还可以分为前作用M功能和后作用M功能。

前作用M功能是在程序段中编制的轴运动之前执行,后作用M功能是在程序段中编制的轴运动之后执行。

表4.1为我国JB3208-1983准备功能G代码。

表4.2为我国JB3208-1983辅助功能M代码。

4.2 与坐标和坐标系有关的指令4.2.1 工件坐标系设定指令G92指令用来设定刀具在工件坐标系中的坐标值,属于模态指令,其设定值在重新设定之前一致有效。

程序段格式为:G92 X Y ZX、Y、Z为刀位点在工件坐标系中的初始位置。

例如:G92 X25.0 Z350.0;设定工件坐标系为X1O1Z1;G92 X25.0 Z10.0;设定工件坐标系为X2O2Z2。

以上两程序段所设定的工件坐标系如图4.1所示。

工件坐标系建立以后,程序内所有用绝对值指定的坐标值,均为这个坐标系中的坐标值。

必须注意的是,数控机床在执行G92指令时并不动作,只是显示器上的坐标值发生了变化。

图4.1 工件坐标系设定4.2.2 工件坐标系选择指令工件坐标系选择指令有G54、G55、G56、G57、G58、G59。

数控4轴简单编程方法

数控4轴简单编程方法什么是数控四轴数控四轴是一种具有四个轴向运动控制功能的数控机床,通常用于加工复杂形状的工件或进行多面加工。

它具有高精度、高效率、高刚性、高可靠性等优点,已广泛应用于航空航天、汽车制造、模具加工等领域。

数控四轴编程基础1. 基本概念数控四轴编程是通过预先编写好的程序指令,将加工工艺参数转化为各轴运动的指令,从而实现工件的自动加工。

在四轴编程中,必须清楚以下几个概念:- 坐标系:数控系统中采用的坐标系一般为数学直角坐标系,由X、Y、Z、A四轴构成。

- 原点:数控四轴坐标系中的一个定义点,通常为工件与机床的交点。

- 绝对坐标和相对坐标:绝对坐标是以原点为参考点的坐标,相对坐标是以上一刀具结束位置点为起点的坐标。

2. 数控四轴编程指令数控四轴编程将加工工艺参数转化为各轴运动指令的方式有多种,其中最常用的是G指令和M指令。

- G指令:用于定义运动方式和轴的速度,例如G00表示快速移动,G01表示线性插补运动,G02表示顺时针圆弧插补运动,G03表示逆时针圆弧插补运动。

- M指令:用于定义机床的辅助功能,例如M03表示主轴正转,M04表示主轴反转,M05表示主轴停止。

3. 编程案例以下是一个简单的数控四轴编程案例:markdown程序号:O0001N10 G90 G54 G17 G40 G49 G80N20 S500 M03N30 G43 Z100. H01 M08N40 G01 X50. Y50. Z5. F200.N50 G02 X100. Y100. R50.N60 G03 X150. Y150. R50.N70 G01 Z-10. F100.N80 G00 X0. Y0. Z100.N90 M05N100 M304. 编程步骤进行数控四轴编程时,一般按照以下步骤进行:1. 分析工件图纸,确定加工过程和每个工序的加工要求。

2. 根据工序要求选择合适的刀具,确定坐标系原点和刀具尺寸。

国家开放大学《数控编程技术》形考任务1-4参考答案

国家开放大学《数控编程技术》形考任务1-4参考答案形考任务1一、单项选择题1.下列叙述中,()是数控编程的基本步骤之一。

A.零件图设计B.程序校验与首件试切C.传输零件加工程序D.对刀2.程序字由地址码+数字构成,在下列各字中,属于尺寸字的是()。

A.U-18.25B.D02C.H05D.F150.03.在下列代码中,属于非模态代码的是()。

A.S300B.F120C.M08D.G044.程序校验与首件试切的作用是()。

A.检验程序是否正确及零件的加工精度是否满足图纸要求B.检查机床是否正常C.提高加工质量D.检验切削参数设置是否优化5.在数控系统中,用于控制机床或系统开关功能的指令是()。

A.G代码B.T代码C.M代码D.F代码6.程序段G00G01G03G02X20.0Y40.0R12.0F160;最终执行()指令。

A.G03B.G00C.G02D.G017.图1为孔系加工的两种刀具路径,对加工路线描述不正确的是()。

图1孔系加工路线方案比较A.定位误差a<bB.行程总量a<bC.运行时间a<bD.生产效率a>b8.在编程时,当选定了刀具及切削速度以后,应根据()确定主轴转速。

A.n=1000/Πv C DB.n=1000ΠD/v CC.n=1000v C/ΠDD.n=v CΠD/10009.采用恒线速度进行车削控制,已知工件的直径是Φ80mm,若切削时的线速度为200m/min,则这时的主轴转速约为()r/min。

A.80B.796C.683D.49010.若在某实体钢质材料加工4-Φ12H7的孔系,孔深18mm,较好的用刀方案是()。

A.中心钻、Φ12钻头、Φ12镗刀B.中心钻、Φ11.8钻头、Φ12铰刀C.中心钻、Φ11.0钻头、Φ12立铣刀D.中心钻、Φ10钻头、Φ12钻头11.在螺纹加工中,设定引入距离δ1和超越距离δ2的目的是()。

A.保证螺距精度B.提高表面加工质量C.保证螺纹牙型深度D.提高加工效率12.下列叙述中,不属于确定加工路线原则的是()。

国防《数控加工编程与操作》教学资料包 课后习题答案 第四章

第4章数控铣床编程与操作4-1 数控铣床加工的适应对象和编程特点是什么?数控铣床上加工的绝大多数零件属于平面类零件、变斜角类零件和立体曲面类零件数控铣床编程特点:(1)数控铣削加工对象多为具有圆弧甚至非圆曲线轮廓及有曲面的零件,必须根据加工部位特点和曲面的类型特点确定刀具类型以及设计进给路线。

(2)在设置工件坐标系时要正确选择程序原点。

在确定程序原点的位置时,不仅要便于对刀测量,而且要便于编程计算,必要时采用多程序原点编程。

(3)用立铣刀侧刃对零件内外轮廓表面加工时,为减少编程计算工作量及控制零件加工符合尺寸公差要求,常使用刀具半径补偿功能。

(4)轮廓加工时,应处理好刀具沿工件轮廓的切向切入和切向切出以及顺铣还是逆铣加工等问题;槽铣削加工时为便于下刀通常使用键槽刀并安排斜线下刀或螺旋线下刀。

(5)为避免刀具在下刀时与工件或夹具发生干涉或碰撞,应处理好安全高度和进给高度的Z轴位置。

(6)数控系统为简化编程,一般都提供固定循环功能,只不过不同的数控系统具有的固定循环种类、功能不同。

此外还有子程序及宏程序编程功能,几何图形的傹像、旋转、比例缩放编程功能,在编程时应充分利用,以提高编程效率。

4-2 如何确定立式及卧式数控铣床的X、Y、Z坐标轴及其正方向?数控铣床的机床原点一般取在X、Y、Z三个坐标轴的正向极限位置上。

此坐标系采用右手直角笛卡儿坐标系。

笛卡儿坐标系规定了直角坐标X、Y、Z三个坐标轴的正方向用右手法则判定,围绕各坐标轴的旋转轴A、B、C的正方向用右手螺旋法则判定。

通常数控铣床有立铣和卧铣两种,其各坐标轴及运动方向的规定遵循工件固定、刀具相对于静止工件而运动的原则和增大工件与刀具之间距离的方向为正方向原则。

4-3坐标系设定指令G92与坐标系选择指令G54~G59有何不同之处?G92指令与G54~G59指令都是用于设定工件加工坐标系的,但在使用中是有区别的。

G92指令是通过程序来设定、选用加工坐标系的,它所设定的加工坐标系原点与当前刀具所在的位置有关,这一加工原点在机床坐标系中的位置是随当前刀具位置的不同而改变的。

第四单元 数控机床编程基础

第四单元数控机床编程基础第一节数控机床编程的基本概念一、何谓数控编程普通机床加工,一般在加工前先由工艺人员制订零件加工工艺规程(工艺卡)。

在工艺规程中规定了工艺顺序、切削参数以及机床、刀具、夹具等内容,操作工人按工艺规程进行加工。

在用凸轮控制的自动机床上加工时,则必须根据零件图及工艺要求设计和制造凸轮的运动曲线,并调整各凸轮的相对位置,然后进行加工。

这可称为自动、半自动机床的程序编制。

在数控机床上加工零件时,要把零件的全部工艺过程,工艺参数及其它辅助动作,按动作顺序,根据数控机床规定的指令格式编写加工程序,记录于控制介质,然后输入数控装置,从而指挥机床。

这种将从零件图纸到获得数控机床所需的控制介质的全过程,称为程序编制即编程。

如图4-1所示为数控机床加工零件过程的示意图。

图4-1 数控机床加工零件的过程二、编程的一般步骤1.分析零件图纸和制定工艺过程及工艺路线该步骤主要包括:对零件图纸要求的形状、尺寸、精度、材料及毛坯形状和热处理进行分析,明确加工内容和要求;确定加工方案;选择适合的数控机床;确定工件的定位基准;选用刀具及夹具;确定对刀方式和选择对刀点;确定合理的走刀路线及选择合理的切削用量等。

在安排工序时,要根据数控加工的特点按照换刀次数少、空行程路线短及工序集中的原则,尽可能在一次装夹中就能完成所有工序。

2.数值处理该步骤是根据零件的几何尺寸、加工路线,计算出零件轮廓线上的几何元素的起点、终点、圆弧的圆心坐标。

如果数控系统无刀具补偿功能,还应该计算刀具运动的中心轨迹。

当用直线、圆弧来逼近非圆曲线(如渐开线、阿基米德螺旋线等)时,应计算曲线上各节点的坐标值。

对于列表曲线、空间曲面的程序编制,其数学处理更为复杂,一般需要使用计算机辅助计算,否则难以完成。

3.编写加工程序该步骤是在完成上述工艺处理及数值计算工作后,按照数控系统规定使用的功能指令代码及程序段格式,逐段编写加工程序单。

程序编制人员应对数控机床的性能、程序指令及代码非常熟悉,才能编写出正确的加工程序。

数控铣编程

线性轴

旋转轴

英制(G20)

英寸

度

公制(G21)

毫米

度

脉冲当量(G22)

移动轴脉冲当量

旋转轴脉冲当量

表4 尺寸输入制式及其单位

这3个G代码必须在程序的开头坐标系设定之前用单独的程序段指令。 G20,G21,G22不能在程序的中途切换。

二、数控铣床基本编程指令

二、数控铣床基本编程指令

三、进给控制指令 1、快速定位指令G00 格式:G00 X_Y_Z_A_ 其中,X、Y、Z、A为快速定位终点, G90时为终点在工件坐标系中的坐标; G91时为终点相对于起点的位移量。 G00为模态功能,可由G01、G02、G03或G33功能注销。

二、数控铣床基本编程指令

二、数控铣床基本编程指令

一、有关坐标和坐标系的指令 1、绝对值编程G90与相对值编程G91 格式: G90 G X Y Z G91 G X Y Z G90为绝对值编程,每个轴上的编程值是相对于程序原 点的。 G91为相对值编程,每个轴上的编程值是相对于前一位 置而言的,该值等于沿轴移动的距离。

一、数控机床编程基本知识 二、数控铣床基本编程指令 三、数控铣床常用编程指令 四、数控铣床编程实例 五、简化编程指令 六、宏指令编程 七、例题

数控机床编程基础

1、机床坐标轴 2、机床原点、参考点、机床坐标系 3、工件原点和工件坐标 4、绝对、增量编程 5、直径、半径编程 6、程序格式

一、数控编程基本知识

二、数控铣床基本编程指令

3、线性进给指令G01 格式: G01 X _Y_Z_A_F_ 其中,X、Y、Z、A、为终点, G90时为终点在工件坐标系中的坐标; G91时为终点相对于起点的位移量。 G01和F都是模态代码,G01可由G00、G02、G03或G33功能注销。

《数控机床编程与操作(第四版+数控车床分册)》 4-4[5页]

![《数控机床编程与操作(第四版+数控车床分册)》 4-4[5页]](https://img.taocdn.com/s3/m/a777977c0242a8956bece4e5.png)

第四章 SIEMENS SINUMERIK 802D系统的编程与操作

二、子程序的嵌套

当主程序调用子程序时,该子程序被认为是一级子程序。 在SIEMENS 802C/S/D系统中,子程序可有四级程序界面,即 三级嵌套。

子程序的嵌套 a)主程序 b)一级嵌套 c)二级嵌套 d)三级嵌套

第四章 SIEMENS SINUMERIK 802D系统的编程与操作

第四章 SIEMENS SINUMERIK 802D系统的编程与操作 第四节 子程序

一、西门子数控系统中的子程序命名规则

西门子数控系统规定程序名由文件名和文件扩展名组成。 1.以字母、数字或下划线来命名文件名,字符间不能有 分隔符,且最多不能超过8个字符。另外,程序名开始的两 个符号必须是字母。 2.以地址“L”加数字来命名程序名,L后的值可有7位, 且L后的每个零都有具体意义,不能省略,如L123不同于 L00123。该命名规则亦同时适用主程序和子程序文件名的命 名, 如省略其后缀,则默认为“.SPF”。

802D系统的编程与操作

2.子程序的调用指令

L×××× P×××;或×××× P×××; 例1 N10 L785 P2; 例2 SS11 P5

其中,L为给定子程序名,P为指定循环次数。例1表示调用子程

序“L785”2次,而例2表示调用子程序“SS11”5次。

Байду номын сангаас

子程序的执行过程如下:

AA456.MPF;

三、子程序的调用

1.子程序的格式

子程序的格式如下:

L456;(子程序名)

……

RET;(子程序结束并返回主程序)

RET要求单独占用一程序段。另外,当使用RET指令结

束子程序并返回主程序时,不会中断G64连续路径运行方式;

4-FANUC数控车编程基础-G71.G70

G71为非摸态指令,G71不能省略,F为 粗车的进给率,S为粗车转速

复合粗车循环G71

G71 U__. R__. ; G71 P__ Q__ U__. W__.(FS);

U:粗加工背吃刀量,半径值,一般钢件取1-3mm。 R:退刀量,半径值。一般取0.5-1mm。 P:轮廓起始点程序段的段号。 Q:轮廓终止点程序段的段号。 U:X方向精加工余量,直径值,一般取0.5mm。 W:Z方向精加工余量,一般取0-0.1mm。

G71/G70使用的注意事项

1.G71指令的循环起点X值必须大于毛坯直径值。 2.G71指令编程时,轮廓起始点不能出现Z坐标。 3.G71/G70指令中的P和Q不能加小数点。 4.G71编程时,轮廓起始点和终止点的程 序 段号不能省略

本节课结束

谢谢观看

THANKS

复合粗车循环G71 精加工G70

FANUC数控车编程基础

复合粗车循环G71

1.功能: 只需指定粗加工背吃刀量、 精加工余量、精加工路线,系 统便能自动给出粗加工路线和 加工次数,完成粗加工.

复合粗车循环G71

2.编程格式: G71 U__. R__. ;

G71 P__

Q__ U__.

W__. (FS);

复合粗车循环G71循环轨迹

粗车轮廓

R退刀量45° U背吃刀量

循环 起点

粗车结束后 返回循环起点精加工G70 Nhomakorabea编程格式:

G70 P__

Q__ (FS);

P:轮廓起始点程序段的段号。 Q:轮廓终止点程序段的段号。 F为精车的进给率,S为精车转 速

G71/G70编程实例

O0001 ; M03 S500 T0101 F0.2 ;

循环起点

数控机床编程与操作教程课件第四章ppt

4.1 数控铣床简介

4.1 数控铣床简介

4.1 数控铣床简介

2、数控铣床的主要功能 由于各类铣床配置的数控系统不同,其功能也会不尽相同,其主要功能如下: (1)点位控制功能:点位控制功能主要是针对有位置精度要求的孔的加工。 (2)连续轮廓控制功能:连续轮廓控制功能通过直线和圆弧插补,实现对刀具轨迹的连续轮廓控制,非圆曲 线经过直线和圆弧逼近后加工。 (3)刀具半径补偿功能:刀具半径补偿功能只需按工件实际轮廓编程,不必考虑刀具的实际半径大小,避免 了复杂的刀具中心轨迹计算。 (4)刀具长度补偿功能:刀具长度补偿功能只需补偿刀具在长度方向的尺寸变化,而不必重新编写加工程序。 (5)比例及镜像加工功能:比例功能是将各轴的移动按比例改变坐标值执行。镜像加工功能又称为轴对称加工, 只需编出一部分工件轮廓的程序,其余部分可通过镜像的功能来实现。 (6)固定循环功能和子程序调用功能:对于需要重复出现的刀具运动轨迹,可专门编制出一个程序作为子程序 加工调用,大大简化了编程。对储存于系统中的子程序可用一个指令调出的功能,称为固定循环功能。 (7)坐标旋转功能:坐标旋转功能可将加工程序在加工平面内旋转某一角度。 (8)宏程序功能:宏程序功能采用计算机语言通过对变量赋值、运算,用一个指令代码调用该功能,使程序的 编制更加灵活、方便。

4)一般通过输入不同的零点偏移 数值,可以设定 G54~G59 共 6 个不同 的工件坐标系,在编程及加工过程中可 以通过 G54~G59 指令来对不同的工件 坐标系进行选择调用。

4.3 数控铣削编程基础

9、刀具半径补偿(G40、G41、G42)

(2)指令格式:

G41 G00/G01 X_Y_F_D_;(建立刀具半径左补偿)

G42 G00/G01 X_Y_F_D_;(建立刀具半径右补偿)

数控编程常用指令答案

第四章数控编程常用指令答案一、选择题1、ISO标准规定增量尺寸方式的指令为( B )。

A) G90 B) G91 C) G92 D)G932、沿刀具前进方向观察,刀具偏在工件轮廓的左边是 B 指令,刀具偏在工件轮廓的右边是( C ) 指令。

A) G40 B) G41 C) G423、刀具长度正补偿是( A ) 指令,负补偿是( B ) 指令,取消补偿是( C ) 指令。

A) G43 B) G44 C) G494、在铣削工件时,若铣刀的旋转方向与工件的进给方向相反称为( B )。

A) 顺铣 B) 逆铣C) 横铣 D) 纵铣5、圆弧插补指令G03 X Y R 中,X、Y后的值表示圆弧的( B )。

A) 起点坐标值 B)终点坐标值C)圆心坐标相对于起点的值6、G00指令与下列的( C ) 指令不是同一组的。

A) G01 B) G02,G03 C) G047、下列G指令中( C ) 是非模态指令。

A) G00 B) G01 C) G048、G17、G18、G19指令可用来选择( C ) 的平面。

A) 曲线插补B) 直线插补 C)刀具半径补偿9、用于指令动作方式的准备功能的指令代码是 ( B )。

A)F 代码 B)G 代码 C)T 代码10、辅助功能中表示无条件程序暂停的指令是 ( A )。

A) M00 B) M01 C) M02 D) M3011 、执行下列程序后,累计暂停进给时间是 ( A )。

N1 G91 G00 X120.0 Y80.0N2 G43 Z-32.0 H01N3 G01 Z-21.0 F120N4 G04 P1000N5 G00 Z21.0N6 X30.0 Y-50.0N7 G01 Z-41.0 F120N8 G04 X2.0N9 G49 G00 Z55.0N10 M02A) 3 秒B) 2 秒C)1002 秒D) 1.002 秒12、G00的指令移动速度值是( A )。

A) 机床参数指定B)数控程序指定C)操作面板指定13、圆弧插补段程序中,若采用圆弧半径R编程时,从起始点到终点存在两条圆弧线段,当( D ) 时,用-R表示圆弧半径。

数控加工工艺与编程第4章习题答案

复习思考题41.加工中心可分为哪几类其主要特点有哪些加工中心按结构布局可以分为以下三类:(1)立式加工中心其主轴轴线垂直于水平面。

为了解决垂直方向运动时重力平衡的问题,一般是由主轴箱沿立柱上下运动来实现的,主轴箱的重量通过立柱中空腔内的配重使其平衡。

大型立式数控铣床则往往采用龙门架移动式,龙门架沿床身做纵向运动。

三坐标立式数控铣床占有相当的比重,一般可进行三坐标联动加工。

还有部分机床的主轴可以绕X、Y、Z坐标轴中的一个或两个轴做数控摆角运动,完成四坐标和五坐标数控立铣加工。

(2)卧式加工中心其主轴轴线平行于水平面,垂直方向的运动一般也是由主轴箱升降来实现的。

为了扩大加工范围,卧式数控铣床通常采用增加数控转盘或万能数控转盘来实现四、五坐标加工。

利用万能数控转盘,可以将工件上不同角度的加工面调整成加工位置,从而省去很多专用夹具或专用角度成型铣刀。

带有数控转盘的卧式数控铣床利于对工件进行“四面加工”。

2.箱体上直径小于30mm的孔一般采用什么加工方法直径小于30mm的孔可以不铸出毛坯孔,全部加工都在加工中心上完成。

可分为“锪平端面—打中心孔—钻—扩—孔端倒角—铰”等工步。

有同轴度要求的小孔(<30mm),须采用“锪平端面—打中心孔—钻—半精镗—孔端倒角—精镗(或铰)”等工步来完成。

3.数控铣和加工中心的工序划分原则是什么(1)工序集中原则。

(2)先粗后精原则。

(3)基准先行原则。

(4)先面后孔原则。

4.数控铣和加工中心的工序划分方法有哪些(1)以一次安装、加工作为一道工序。

这种方法适于加工内容不多的零件,加工完成后就能达到待检状态。

(2)以同一把刀具加工的内容划分工序。

有些零件虽然能在一次安装中加工多个表面,但会导致程序太长。

程序长度会受到系统内存容量、机床连续工作时间(一个零件在一个工作班内应该加工完毕)、查错和检索等的限制。

因程序不宜太长,一道工序的内容也不宜太多。

(3)以加工部位划分工序。

数控编程基础知识点

数控编程基础知识点一、引言数控编程是机械制造领域中一项非常重要的技能,它指导着机床的运动轨迹和加工工艺。

本文将介绍数控编程的基础知识点,帮助读者了解数控编程的概念、基本语法和编写过程。

二、数控编程概述1. 数控编程的定义和作用数控编程是一种通过编写数字化指令来控制机床进行加工的方法。

它可以实现高精度、高效率和复杂形状的加工,广泛应用于各种制造领域。

2. 数控编程的发展历程随着计算机技术的发展,数控编程也经历了不断的演变。

从最初的人工编程到现在的CAD/CAM软件辅助编程,数控编程已经取得了巨大的进步。

三、数控编程的基本语法1. 坐标系与基准点数控编程中常用的坐标系有绝对坐标系和相对坐标系,通过指定基准点可以确定坐标系的原点。

2. 编程格式与指令数控编程的基本格式包括加工代码、功能代码和补充说明。

各种操作指令可以实现机床的不同运动和功能。

3. 常用指令及其参数常用的指令包括直线插补、圆弧插补、孔加工等,每个指令都有不同的参数设置,如起点坐标、终点坐标、插补方式等。

四、数控编程的编写过程1. 需求分析和工艺设计在进行数控编程前,需要进行需求分析和工艺设计,确定加工工序、加工顺序和刀具选择等。

2. 编写数控程序根据需求和设计,编写数控程序,包括定义坐标系、设定基准点、编写各种指令等。

3. 调试和优化编写完成后,需要进行程序调试和优化,通过软件仿真或实际操作来验证程序的正确性和效果。

五、常见问题及解决方法1. 数控编程中常见的错误和问题在编写数控程序中,常常会出现语法错误、运动轨迹错误等问题,需要通过排查和调试来解决。

2. 数控编程的优化技巧通过合理的编程和优化技巧,可以提高加工效率、加工质量和机床利用率,如减少工具切换、合理分组等。

六、总结数控编程是机械制造领域中必备的技能之一。

本文介绍了数控编程的基础知识点,包括概述、基本语法、编写过程和常见问题等。

希望读者通过学习本文,对数控编程有更深入的了解,并能在实际应用中灵活运用。

第4章_数控车床编程(G70G71G72G73)

复 合 固 定 循 环 指 令

G73 P ns Q nf U△u W△w F_; N(ns)……………………; ……………………………; N(nf)………………………; 说明: 1)G73指令又称仿形循环,其刀具路径是按工件精加工 轮廓进行循环的。

第4章 数控车床编程

复 合 固 定 循 环 指 令

△i —X轴方向的总退刀量(半径值),即总切削余量,单位mm; △k —Z轴方向的总退刀量,单位mm ; d —重复加工的次数。如R5表示5次切削完成封闭切削循环。

第4章 数控车床编程

3)注意:

复 合 固定 循 环 指 令

执行G73时,ns~nf 程序段仅用于计算粗车轮廓,程 序段并未被执行;

执行G73指令时,包含在ns~nf程序段中的F、S、T功

能都不起作用,只有G71程序段中或G71程序段前设定 的F功能有效; 零件形状无单调性要求。 ns 程序段中对X、Z轴方向移动指令不做要求。

第4章 数控车床编程

例1

复 合 固 定 循 环 指 令

第4章 数控车床编程

例2

复 合 固 定 循 环 指 令

第4章 数控车床编程

练习1

复 合 固 定 循 环 指 令

值,无符号),一般取2或3mm;

e——每次切削循环的退刀量,一般取1或2mm。

第4章 数控车床编程

3)注意:

执行G71时,ns~nf 程序段仅用于计算粗车轮廓,程序

复 合 固 定 循 环 指 令

段并未被执行; 执行G71指令时,包含在ns~nf程序段中的F、S、T功 能都不起作用,只有G71程序段中或G71程序段前设定 的F功能有效;

第4章 数控车床编程 5.编程举例(3)

G03 X10.0 Z-13.0 R2.0; G01 Z-2.0; X6.0 Z0.0; N20 X0.0; G70 P10 Q20 S800;; G00 X100.0 Z50.0; M05; M30;

数控车床编程培训课件(共37张PPT)

说明:G90为模态代码

Z-70. X35.

Z-90. X40. F0.2. G0 X100. Z100. M01 T0404

M03 S450 G0 X40. Z-95.

G1 X0.5 F0.05 G1 X40. F0.4 G0 X100. Z100. T0100 M30

培训专用

1-4 数控车床的编程

说明:T后前两位数字表示刀具号码,后两位数字对应该刀具的刀具补偿号, 可由参数设定为 T##

培训专用

1-4 数控车床的编程

2辅助功能〔M代码〕

〔1〕、M00 程序停止 M01 程序任选停止

〔2〕、M03 主轴正转 M04主轴反转 M05主轴停

〔3〕、M08 冷却液开 M09 冷却液关

〔4〕、M02 程序结束 M30 程序结束并返回到程序开始 〔5〕、M98 子程序调用 M99 子程序结束

〔3〕加工开始点:每一次切削的起点。

〔4〕加工终止点:每一次切削的终点。 〔5〕退刀点:刀具加工后,刀具应退出工件外表,该点必须离毛坯有一定的 平安距离。

培训专用

1-4 数控车床的编程

2、固定的程序段落模式。我们习惯把每把刀的加工内容写成的程序,程 序开始时必须都设定加工环境,如主轴转速、程序状态等,加工程序严格 按照固定的进刀退刀模式编写,程序结束时,加上M01语句。这样编写 有两个好处:

〔1〕每把刀有的加工程序,可以根据每把刀的加工内容,以及加工调试时出 现的问题方便地检查该把刀的加工程序。 〔2〕在程序调试时,可以方便的从修改正程序的刀具开始执行,不必从头到尾都执 行,防止了正确程序的重复执行。

培训专用

1-4 数控车床的编程

O0001

M03 S800

数控技术第四章 数控机床编程

2.工件坐标系的建立

1)对于无“回参考点”功能(不具备机床坐标系)的数控机床,必须通过手 动操作将机床的各坐标轴,使坐标轴移动到某一特定的基准位置进行定位 (习惯上称为“对基准”操作),然后以该点为基准,通过G92(或G50) 指令进行工件坐标原点的设定,直接建立工件坐。 2)对于有“回参考点”功能,且已通过“回参考点”建立了机床坐标系 的数控机床,可以采用两种方法进行工件坐标原点的设定:①采用和上述 相同的方法,通过手动操作和G92(或G50)指令设定原点;②通过面 板操作或利用特殊的坐标原点偏置值输入指令(在FANUC系统中为G10), 设定工件坐标系原点在机床坐标系中的位置,此方法用于G54~G59 工件坐标系的原点设定。

图4-2 进给速度的指定

三、主轴机能

1)S指令是模态的,对于一把刀具通常只需要指令一次。 2)编程的S指令值可以通过操作面板上的“主轴倍率”开关进行修正,实 际主轴转速可以和编程转速有所不同。 3)S不允许使用负值,主轴的正、反转由辅助机能指令M03/M04进 行控制。 4)在大部分数控铣、镗床,加工中心上,刀具的切削速度一般不可以进 行直接指定,它需要通过指令主轴(刀具)的转速进行。 5)在数控车床上,可以通过“线速度恒定”控制功能,利用S指令来直接 指定刀具的切削速度,详见后述。

一、程序与编程

为了使数控机床能根据零件加工的要求进行动 作,必须将这些要求以机床数控系统能识别的 指令形式告知数控系统。这种数控系统可以识 别的指令称为程序,制作程序的过程称为编程。

数控机床常见的编程方法有手工编程和自 动编程两种。

二、程序字与输入格式

1)程序字是组成数控加工程序的最基本单位,一般来说,单独的地址或 数字都不允许在程序中使用。 2)程序字必须是字母(或字符)后缀数字,先后次序不可以颠倒。 3)对于不同的数控系统,或同一系统的不同地址,程序字都有规定的格 式和要求,这一程序字的格式称为数控系统的输入格式。

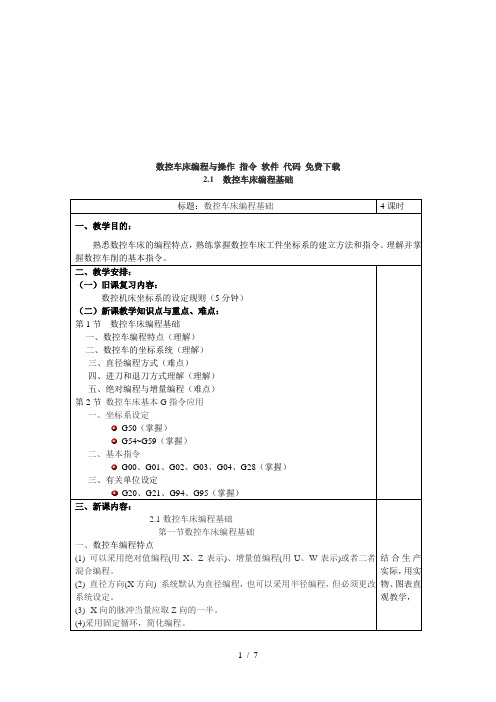

数控车床编程基础教学

数控车床编程与操作指令软件代码免费下载2.1 数控车床编程基础标题:数控车床编程基础4课时一、教学目的:熟悉数控车床的编程特点,熟练掌握数控车床工件坐标系的建立方法和指令。

理解并掌握数控车削的基本指令。

二、教学安排:(一)旧课复习内容:数控机床坐标系的设定规则(5分钟)(二)新课教学知识点与重点、难点:第1节数控车床编程基础一、数控车编程特点(理解)二、数控车的坐标系统(理解)三、直径编程方式(难点)四、进刀和退刀方式理解(理解)五、绝对编程与增量编程(难点)第2节数控车床基本G指令应用一、坐标系设定G50(掌握)G54~G59(掌握)二、基本指令G00、G01、G02、G03、G04、G28(掌握)三、有关单位设定G20、G21、G94、G95(掌握)三、新课内容:2.1数控车床编程基础第一节数控车床编程基础一、数控车编程特点(1) 可以采用绝对值编程(用X、Z表示)、增量值编程(用U、W表示)或者二者混合编程。

(2) 直径方向(X方向) 系统默认为直径编程,也可以采用半径编程,但必须更改系统设定。

(3) X向的脉冲当量应取Z向的一半。

(4)采用固定循环,简化编程。

结合生产实际,用实物、图表直观教学,(5) 编程时,常认为车刀刀尖是一个点,而实际上为圆弧,因此,当编制加工程序时,需要考虑对刀具进行半径补偿。

二、数控车的坐标系统加工坐标系应与机床坐标系的坐标方向一致,X轴对应径向,Z轴对应轴向,C轴(主轴)的运动方向则以从机床尾架向主轴看,逆时针为+C向,顺时针为-C向,如图2.1.1所示:加工坐标系的原点选在便于测量或对刀的基准位置,一般在工件的右端面或左端面上。

图2.1.1数控车床坐标系三、直径编程方式在车削加工的数控程序中,X轴的坐标值取为零件图样上的直径值,如图2.1.2所示:图中A点的坐标值为(30,80),B点的坐标值为(40,60)。

采用直径尺寸编程与零件图样中的尺寸标注一致,这样可避免尺寸换算过程中可能造成的错误,给编程带来很大方便。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

<深物の加工と切削条件の考え方> 長い工具で上手な加工方法

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

ビビリ発生

2R ロングネック

突き出し30mm L/D 7.5

2R テーパネック

首部勾配3° 首下長30mm L/D 7.5

Hale Waihona Puke 金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

静的振れ幅と動的振れ幅

30 ツーリング形式 : BT40コレット式 静的振れ精度を管理した場合

振れ幅 (μm)

20

静的振れ精度を管理していない場合

10

0 0

静的振れ

5,000

10,000 主軸速度 (min-1)

15,000

20,000

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

<FF加工の注意点>

金型加工技術センタ J2

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

<工具長測定の正しい使い方>

DMHM-PR05-XXX

切削条件の考え方

小径工具は工具剛性が非常に小さい

仕上げ代の管理が難しい

荒加工の考え方で切削負荷を管理する

工具剛性>切削負荷(負荷の管理が難しい)

切込み量、1回転当りの送り量、ピック量の調整で制御

30K主軸で深彫り加工

使用機:V33(30K) 被削材:NAK80 素材寸法:60×60×40 加工時間 角ポケット:2時間5分 音符:2時間40分

工具 R1.5 R1.0

R1 加工深さ35mm

主軸回転数 min-1 20000 10000 送り速度 mm/min. 1200 800

R0.3 加工深さ10mm

ロング範囲

金型加工技術センタJ2 | 2006.04.01 Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

L/D5以上

(必要な深さまで)

ショート範囲

DMHM-PR05-XXX

テーパーシャンクの剛性

被削材:NAK80 仕上げ加工 S20000 F4000

DMHM-PR05-XXX

5軸加工機で解決

任意傾斜加工(B軸30度+C軸36度×10回)

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

振れの管理

工具の振れが加工可否に影響大

静的振れ精度3μm以内にセット

加工精度・面粗さ,工具寿命に影響

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

ハイブリッド工具長自動測定機能

加工直前に主軸端位置を測定する

主軸の安定を自動感知し測定する

2nd line

3rd line

2μm

Machining direction

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

主軸回転による変位

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

工具長の測定誤差

段差を少なくするには、

工具長自動測定機能(接触式) 非接触工具自動測定機能(BLUM) ハイブリッド工具長自動測定機能

DMHM-PR05-XXX

非接触工具自動測定機能(BLUM)

加工直前に使用回転数で暖機後測定

主軸回転状態で測定するので加工状態に近い 測定が可能

暖機時間と回転数の変化に注意

前加工回転数20K⇒次加工回転数20Kなら 暖機時間3分を目安で考えてください

※注意

・加工後の再測定時は、切屑、構成刃先、 切削液の付着状態に注意して下さい ・レーザ幅よりφ0.1以下は測定不可

DMHM-PR05-XXX

工具形態と切削可能領域(ボールエンドミル)

プレス金型 プラスチック金型 ダイカスト金型 ダイカスト金型

L/R

工 具 突 き 出 し 長 さ 抜き勾配

スローアウェイタイプ (φ20以上) フロントグリル

チェーンソウカバー

バルブボ ディ インサート クランクシャフト デジタルビデオ カメラ(筐体)

安定して2μm以内の加工面段差

接触式工具長測定

非接触式主軸位置測定

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

V22ハイブリッド工具長測定 Hybrid automatic tool length measuring device on V22

刃形状の違い

ボールの中心

接点:Cutting point たわみにより外周刃が接 触 ビビリ振動を誘発させる 面品位に影響 たわみによる接触 切れ刃長を制御 ビビリ振動を防止 安定切削 面品位の向上

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

加工直前に使用回転数で暖機後測定する場合

前加工回転数20K⇒次加工回転数20Kなら 暖機時間3分で、3μm以内に収まる

※低触圧方式では、φ0.1まで測定可能

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

仕上げ

仕上げ

被削材:NAK80

サイズ:80×80×50 コーナR:2.5

深さ:35mm

金型加工技術センタJ2 | 2006.04.01 Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

加工深さで工具を分割

荒加工、中仕上げならOK

分割は

ショート L/D5前後 (工具の能力が十分発揮できるように) ロング 問題点 1.工具の倒れ 2.工具の振れ 3.工具の個体差(径バラツキ)

携帯電話

L

超硬ソリッドタイプ

市販ストレート (φ6以上) 市販ペンシルネック (小径、 φ6以下) 細工工具 ( φ6以下)

硬度(HRC)

径逃がし

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

仕上げ加工工程の組み方

出来るだけ回転数の幅を広げないようにする

提案として、仕上げ工程で集約型加工条件

参考例

使用工具 R2BEM R1.5BEM R1BEM 主軸速度 S(min-1) 18000 20000 20000 20000 集約主軸速度 S(min-1)

金型加工技術センタJ2 | 2006.04.01

金型加工技術センタJ2 | 2006.04.01

Copyright @ 2005 Makino Milling Machine Co.,Ltd. All Rights Reserved

DMHM-PR05-XXX

工具長自動測定機能(接触式)

加工前に、各工具をまとめて測定

使用回転数で、機械暖機後加工

ホルダ選択

ホルダ選択

焼きバメホルダ ワーク干渉を避けて、 工具突出し量を小さくできる

ワークに傾斜があれば、

金型加工技術センタJ2 | 2006.04.01