低磷钢冶炼

转炉冶炼低磷钢控制技术

钢种

15CrMoR

造渣 方式

双渣

出钢w(C)/%

范围

平均 值

0.026~0.036 0.031

出钢温度/℃

范围

平均 值

出钢w(P)/%

范围

平均 值

1725~1735 1730 0.007~0.009 0.008

HG70B 单渣 0.02~0.04 0.03 1700~1730 1720 0.008~0.011 0.010

铁水情况

装入量/t 铁水量/t

铁水 w(Si)/%

过程加入 散装料/t

活性灰 轻烧

终渣R

平均

范围

88

78.3

0.42

3.1

1.9

3.7 3.0~4.5

第29页/共66页

/06:38:45

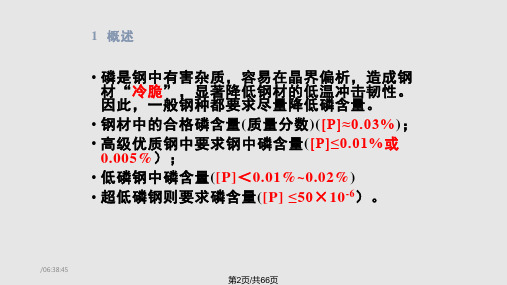

4.3.2 双渣操作

若后期去P的条件不好,出钢过程回P较多,则可采 取双渣操作。第一期渣倒炉时尽量多倒渣,有铁水 倒出时抬炉。下表是铁水条件相同的情况下,双渣 与单渣去P效果的对比。

平均

无炉渣喷溅Lp

范围

平均

流动性好

39~165

93.7

28~109

69.2

终渣特粘

48~59

54

38~66

52

第27页/共66页

• 从表中数据可以看到,当有炉渣喷溅,渣的流

动性好时,Lp值较大。这也反映出过程渣一

直处于良好的化渣状态,正是脱P 所需要的高

碱度流动性好的渣。现场实际情况是转炉的炉

容比只有0.74m3/t,与正常情况相比此值偏小,

✓降低反应温度,1300℃低温有利于脱磷反应 进行;

✓提高钢水、炉渣的氧化性,有利于脱磷反应;

《低磷钢冶炼工艺》课件

产品性能检测与质量控制

力学性能测试

对成品钢材进行拉伸、冲击、弯 曲等力学性能测试,以确保其满 足使用要求。

不合格品处理

对不合格品进行追溯、分析和处 理,以提高产品质量和生产效率 。

01

化学成分检测

对成品钢材进行化学成分检测, 确保其符合相关标准和客户要求 。

02

03

无损检测

采用超声波、磁粉等方法对成品 钢材进行无损检测,以确保其内 部质量。

06

低磷钢的应用与发展趋势

低磷钢在各行业的应用情况

汽车制造业

低磷钢由于其良好的强度和耐腐蚀性,广泛应用于汽车零部件制 造,如车架、底盘和发动机部件。

建筑行业

低磷钢在建筑行业中用于制造钢筋、钢板和管材,由于其高强度和 抗疲劳性能,能够提高建筑物的安全性和耐久性。

家电行业

低磷钢在家电行业的应用主要涉及洗衣机、冰箱和空调等产品的制 造,能够提供良好的抗腐蚀和耐磨损性能。

保要求。

03

产业升级和转型

当前,低磷钢产业正处于升级和转型的关键时期。未来,低磷钢产业将

需要加强技术创新和产品研发,以提高产品质量和附加值,推动产业的

升级和转型。Biblioteka 感谢您的观看THANKS

在选择原料时,应优先选择低磷、低硫、 高纯度的原料,以确保最终产品的低磷含 量和优良性能。同时,对原料进行严格的 质量控制,确保原料的稳定性、可靠性和 一致性。

配料计算与优化

总结词

配料计算与优化是低磷钢冶炼工艺的关键环节,通过合理的配料计算和优化,可以提高产品的质量和产量。

详细描述

根据产品标准和实际生产需求,进行配料计算和优化,确定各种原料的配比,以达到最佳的化学成分和物理性能 。同时,应考虑原料的来源、成本和可获得性,以确保经济可行性和可持续性。

低P钢生产技术

2[P]+5[O]=(P2O5) G=-352880+273.1 T

计算:1650℃时脱磷反应所需P2O5活度

1650℃时钢液最高[O]为0.28%,目标[P]含量为0.01%,

G 352880 273 . 1 1923 8 . 32 1923 ln a P 2O 5 0 . 28 0 . 01

铁水罐中喷粉脱磷

NKK福山厂铁水罐喷粉脱磷示意图

利用转炉作为容器进行铁水脱磷处理

新日铁名古屋厂转炉脱磷处理流程图

各种铁水脱磷方法的比较

方法 处 理 前 [Si] 最大: 通常: 碱度 处理温度 终 了 [P] 0.25% 0.1~ 0.2% 2.5~ 5 1300℃ 0.015~ 0.05% 由 于 容 器 结 构 限 特点 制,反应效率不高 0.3% 0.1~ 0.2% 3~ 4 1320℃ 0.01~ 0.02% 反应性好 0.8% 0.3% 1.5~ 2 1340℃ 0.01~ 0.02% 可以利用转炉设备 快速处理、可用废 钢 、 [Si]灵 活 鱼雷罐脱磷 铁水罐脱磷 转炉脱磷

低磷钢生产技术

对绝大多数钢种,磷是 有害的杂质。

■ ■ ■ ■ 冷脆; 调质钢的回火脆性; 热加工性; 焊接性能等。

某些钢种,例如高Ni合 金钢、低温液态气体储 罐、奥氏体不锈钢等, 要求尽量降低[P]含量。

[P]对9%Ni钢低温韧性的影响

一、铁水中[P]的氧化反应

2[P]+5/2{O2}=(P2O5) G=-938080+258.7 T[1,2] 2[P]+5[O]=(P2O5) G=-352880+273.1 T [1,2] 2[P]+5(FeO)=(P2O5)+5[Fe] G=-209327+40.3 T [1,2]

一种转炉冶炼高碳低磷钢的炼钢方法

一种转炉冶炼高碳低磷钢的炼钢方法说实话转炉冶炼高碳低磷钢这事,我一开始也是瞎摸索,走了不少弯路,不过现在也算有点小心得吧。

我试过好多不同的配料比例呢。

这就好比做饭一样,你材料的量得放对了。

高碳嘛,那碳的来源得找好,我一开始以为只要多加点含碳高的材料就行,结果发现不是这么简单的事。

你看啊,碳加多了会影响其他元素的平衡,就像做菜盐放多了,全毁了。

这时候钢的性能根本达不到要求,硬度不均匀啥的。

还有那个磷,要低磷可不容易。

我试过在冶炼的前期加一些除磷的材料,但是效果不是很好。

后来才知道,这过程的温度控制特别关键。

就好比烤蛋糕,温度不对,里面就可能烤不熟。

对于转炉冶炼,温度稍微高一点或者低一点,除磷的效率就差远了。

我还在吹炼的环节闹过笑话。

我本来以为吹炼的力度越大越好,能把杂质都吹走。

结果呢,把很多有用的元素也给吹跑了,这钢炼出来根本不能用。

吹炼就像你吹掉灰尘一样,但可不能用力过猛把东西都给吹没了啊。

后来我就慢慢调整这个吹炼的力度和时间。

在原材料的选择上呢,那也是大有讲究。

这个就像咱们种庄稼选种子。

好的原料能为成功冶炼奠定基础。

如果原材料里杂质太多,尤其是磷含量本身就高的话,那后面想冶炼出低磷钢可太难了。

所以我在选择原料的时候都会仔细检测,确保磷含量在一个尽量低的水平。

对于操作设备这方面,我也有了点经验。

设备的稳定性会影响冶炼的过程,就像你骑自行车,车要是老出故障,你肯定没法好好骑。

如果转炉的炉衬有损坏的话,热量可能就散发不正常了,这也会影响到元素之间的反应。

我之前有几次冶炼失败就是因为没注意到设备有小问题。

我觉得还有很重要的一点,监控数据。

这就像你开车得看仪表盘一样。

要时刻观察钢水中各种元素的含量变化,如果发现磷下降得不够快,或者碳含量偏离了预定的方向,就要及时调整操作方案。

不过这些数据有时候也会有偏差,这时候就得多测几次来确保准确性。

这冶炼高碳低磷钢真的就像一场漫长的探索之旅,而且每次冶炼还可能有新的情况,都得不断调整自己的方法才行。

转炉冶炼低磷钢的控制技术素材

0.005%); 低磷钢中磷含量([P]<0.01%~0.02%) 超低磷钢则要求磷含量([P] ≤50×10-6)。

/7/1/2020

3

2 低磷钢生产的热力学、动力学条件

➢ 精炼过程中的脱磷反应,根据反应产物不同,分为:

/7/1/2020

8

综合以上分析,脱磷的最佳热力学、动力 学条件是:

✓ 降低反应温度,1300℃低温有利于脱磷反应进 行;

✓ 提高钢水、炉渣的氧化性,有利于脱磷反应;

✓ 提高钢中磷的活度和增加渣量,有利于脱磷反 应;

✓ 适当的碱度; ✓ 对熔池进行强力搅拌。

/7/1/2020

9

3 铁水预处理脱磷

/7/1/2020

11

3.2 喷吹石灰系溶剂处理

下图是新日铁君津铁厂开发的最佳精炼法,简 称ORP(Optimizing Refining Process)。该法 于1982年9月投产,是使用石灰系熔剂进行铁水 预处理的有代表性的方法。

喷入的石灰熔剂的化学成分为:55%FeO, 35%CaO,5%CaF2,5%CaCl2。喷入量为 52kg/t铁水,粒度为0.1mm,用N2为载气,流 量为3-5m3/min,平均供粉速度为600kg/mim; 处理温度为1350℃处理时间25min。

lg(%P)/[%P]=22350/T16.0+0.08×(%CaO)+2.5×lg(%FeO)

下图给出了不同碱性炉渣的脱磷能力。

/7/1/2020

6

不同碱性炉渣的磷容量

/7/1/2020

7

➢ 工业生产中,常用表现脱磷速度常数KP表示脱磷速度 。如下图所示,随熔池搅拌能的增加,KP提高。

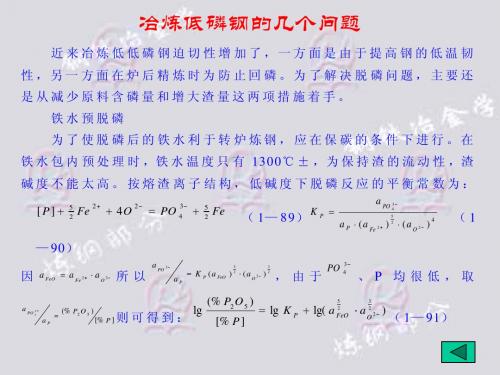

低磷钢问题

近 来 冶 炼 低 低 磷 钢 迫 切 性 增 加 了 ,一 方 面 是 由 于 提 高 钢 的 低 温 韧 性,另一 方面在 炉后精 炼时为 防止回 磷。为 了解决 脱 磷问题,主要还 是从减少原料含磷量和增大渣量这两项措施着手。 铁水预脱磷 为了使脱 磷后的 铁水利 于转 炉炼钢,应在保 碳的条 件 下进行。在 铁 水 包 内 预 处 理 时 ,铁 水 温 度 只 有 13 0 0℃ ± , 为 保 持 渣 的 流 动 性 ,渣 碱度不能太高。按熔渣离子结构,低碱度下脱磷反应的平衡常数为:

=1, 只 能 在 碳 降 到 很 低 以 后 , 磷 才 开 始 氧

化。要想使 P 优先氧化,必须形成碱性氧化渣,又要生成 的 P 2O 5 能 与 熔 渣 迅 速 接 触 。 对 于 L D 可 采 取 以 下 措 施 : 1 ○ 2 ○ 3 ○ 4 ○ 尽可能采用软吹; 使用活性石灰,提高造渣速度; 使用合成渣料; 喷吹石灰粉。

为 一 致 。 因 此 , 当 条 件 转 化 为 有 利 于 ( P 2 O 5) 分 解 时 , 则 发 生 回 磷 , 其 原 因 可 以 是 : 炉 渣 返 干 , 渣 中 ( FeO ) 低 ; 或 温 度 过 高 , FeO ) 过 ( 高 使 炉 渣 碱 度 降 低 ; 在 氧 化 渣 下 向 炉 池 加 入 脱 氧 剂 , 使 金 属 中 [ O ]量 降低;钢水脱氧后在钢包内镇静时,炉渣溶解酸性砖衬而降低碱度。 上述一个或两个原因均可导致钢中 P 的回升。如: 2 ( P 2 O 5 ) + 5 [S i]= 5 ( S iO 2 ) + 4 [P ] 3 ( P 2 O 5 ) + 1 0 [A l]= 5 ( A l 2 O 3 ) + 6 [P ] ( 1— 102) ( 1— 103)

一种低磷低硫钢冶炼新工艺

一种低磷低硫钢冶炼新工艺

低磷低硫钢冶炼新工艺是指在钢铁冶炼过程中,采用一种新的工艺来降低钢材中的磷和硫含量。

这种工艺能够有效减少钢材中的磷和硫元素含量,提高钢材的质量和性能。

具体的低磷低硫钢冶炼新工艺可以包括以下几个步骤:

1. 选用低磷低硫原料:选用含磷硫较低的铁矿石和其他辅助冶炼原料,以降低磷和硫进入冶炼过程的量。

2. 精确控制添加剂:通过精确计量和控制添加剂,如脱磷剂和脱硫剂的投加量和时间,使其充分与钢液中的磷和硫元素反应,并形成易脱除的化合物。

3. 提高反应效率:通过调整冶炼温度、氧气供应和搅拌方式,使脱磷剂和脱硫剂与钢液中的磷和硫元素充分接触,提高反应效率。

4. 精炼处理:采用精炼设备进行钢液的净化和脱磷脱硫处理,如采用高温精炼炉进行脱磷和脱硫,利用氧气和其他气体进行控制和调节。

这种低磷低硫钢冶炼新工艺可以降低钢材中的磷和硫含量,提高钢材的质量和性能,使其更适合用于高端产品和应用领域。

同时,该工艺能够减少对环境的污染,提高冶炼过程的安全性和可持续性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14

低磷钢冶炼工艺

转炉铁水预处理工艺比较

工艺方法 开发单位 工艺特点 H炉法 神户制钢 顶吹转炉加顶吹浸入式喷粉枪、先 脱P后脱S SRP法 住友金属 顶吹转炉底吹搅拌,转炉 渣作脱P剂 LD-ORP法 名古屋厂 带有底吹喷粉功能的转炉(LDPB)高FeO渣脱P,不脱S Q-BOP法 川崎公司 底吹喷粉转炉,底部喷粉 吹O2 6 1.2~2.0 不详

转炉容量/t 顶吹供O2强度/ 底吹强度/ m3·(t.mim)-1 渣料 消耗 (kg/t) 石灰 萤石 铁皮 转炉渣 Na2CO3 处理时间/min m3·(t.mim)-1

80 1.25 喷粉强度 /5kg·min-1 15~20 8~10 15~25 - 5~8 12min脱P 3min脱S 3~3.5 - 75~85 70~80 0.45~0.8 ≤5

低磷钢冶炼工艺

低磷钢冶炼工艺

2012年4月9日

1

低磷钢冶炼工艺

一、转炉冶炼的基本理论

二、转炉脱磷新工艺

2012年4月9日

2

低磷钢冶炼工艺 低磷钢冶炼是高难度、高附加值产品的生产 低磷钢冶炼是高难度、 平台

进入20世纪90年代,洁净钢生产成为炼钢技术发展的核心之一,采用新工 艺尽可能降低钢中杂质元素的含量特别是磷、硫的含量和非金属夹杂物的含量 是洁净钢冶炼工艺研究的主要内容。高级优质钢对钢中磷含量的要求越来越严 格,特别是对于低温用钢、海洋用钢、抗氢致裂纹钢(用作长期外界作业的重轨、 天然气、石油输送管道以及石油精炼设备等)要求w(P)小于0.01%或0.005%。 极低磷钢一般指钢中w(P)≤50×10-6的钢,冶炼极低磷钢要从炼钢工艺的各个 环节入手,尽可能降低钢中的磷含量。

2012年4月9日

13

低磷钢冶炼工艺

日本“双枪、双联” 日本“双枪、双联”工艺

二十世纪八十年代日本几大钢铁公司开发应用了混铁车、铁 水罐脱磷技术,九十年代初又开始开发转炉脱磷技术,当时称为专用 炉脱磷、H炉脱磷等,如新日铁在名古屋厂试验,住友在鹿岛厂、川 崎制铁在水岛厂试验等。到九十年代末,转炉脱磷技术日趋成熟,各 大公司全面推广应用,纷纷取代混铁车和铁水罐脱磷技术,尤其是新 日铁君津厂,它原是混铁车脱磷ORP技术的开发者,在九十年代末短 时间内把两个炼钢厂的混铁车脱磷都改为转炉脱磷。1999年投产的住 友和歌山新炼钢厂专门建了一个转炉脱磷车间,由脱磷转炉专向脱碳 转炉提供脱磷铁水。现在日本住友金属和歌山厂、川崎制铁水岛厂、 NKK福山厂以及新日铁室兰厂等均采用转炉双联法冶炼工艺进行大规 模生产。典型的转炉双联法工艺流程为高炉铁水→铁水脱硫预处理→ 转炉脱磷→转炉脱碳→二次精炼→连铸。 2012年4月9日

18

低磷钢冶炼工艺

消耗指标 序号 1 (1) (2) (3) 2 (1) (2) (3) (4) (5) (6) (7) 3 (1) (2) (3) 项目名称 常规转炉 主原料 铁水比% 钢水收得率% 铁损kg/t 转炉脱磷 石灰/kg/t 轻烧白云石/ kg/t 萤石/ kg/t 氧气/Nm3/t 氮气/Nm3/t 渣量/ kg/t 回收蒸汽/kg/t 转炉脱碳 石灰/kg/t 轻烧白云石/ kg/t 萤石/ kg/t 40 15 4 8 3 0 / / / / / / / 22 3 5 12 2.2 40 20 90 92.9 35 90 93.5 15.6 双联法

2012年4月9日

9

低磷钢冶炼工艺

MURC法工艺流程

采用MURC工艺后,能大规模、廉价地生产低磷钢、超低磷钢,脱硅、脱磷处理 的时间大幅度缩短,能减少在鱼雷车中进行铁水预处理的比例。其结果是提高鱼 雷车的周转率、改善转炉铁水的装入温度,从而能使用更多的废钢、提高Mn的 还原率,大幅度降低炉渣发生量。

2012年4月9日

7

低磷钢冶炼工艺

二、转炉脱磷新工艺

2012年4月9日

8

低磷钢冶炼工艺

日本“单枪、双渣”工艺 日本“单枪、双渣”工艺--- MURC法 法

日本的多功能转炉法(MURC法)脱硅、脱磷、脱碳工序集中在转炉 内进行,而且2002年1月以后,将脱碳渣热循环到脱磷工序,由此,可 降低生产成本。新日铁君津制铁所第二炼钢厂和大分厂炼钢车间采用 MURC法炼钢。目前,采用MURC法炼钢可以生产出成品磷含量小于 150ppm的低磷钢和成品磷含量小于80ppm的超低磷钢。 MURC法的工艺流程如下:转炉装入铁水后,顶吹氧气进行高速脱 硅、脱磷操作,然后进行中间排渣,将脱硅、脱磷过程中生成的炉渣 从转炉中倒掉,最后对炉内留下的铁水直接进行脱碳吹炼。

2012年4月9日

10

低磷钢冶炼工艺

3.转炉“双渣法”冶炼工艺(双枪、双渣) 转炉“双渣法”冶炼工艺(双枪、双渣) 转炉

双枪、双渣法其工艺原理和工艺特点与单枪、双渣法相同,只是 在转炉冶炼的脱磷阶段采用专用脱磷氧枪,进行高效快速脱磷,在中 间排渣时快速更换成常规氧枪,然后进行脱碳精炼。该法与单枪、双 渣法相比能够提高脱磷效率、缩短吹炼时间、降低渣料消耗和炉渣发 生量。

2012年4月9日

11

低磷钢冶炼工艺

[3] 转炉双渣法相关技术的研究:

1)底吹工艺技术。 2)脱碳工序锰矿熔融还原工艺。 3)超低磷的分析技术。 4)中间排渣技术。

2012年4月9日

12

低磷钢冶炼工艺

4.转炉“双联法”冶炼工艺(双枪、双联) 转炉“双联法”冶炼工艺(双枪、双联) 转炉

二十世纪九十年代日本学者提出了“分阶段精炼”的工艺思想,并付 之于实践,不断改进完善这一新工艺流程。使传统的转炉炼钢过程(即在 同一座转炉内进行脱磷、脱硫、脱碳、提温和精炼等)逐步转向单一化, 即将冶炼过程分为几个功能阶段,一个冶炼设备进行单一功能的操作成为 炼钢生产的发展方向。这种发展带来的好处是:可提高钢水的质量,缩短 转炉冶炼周期,降低原材料的消耗和能耗,每一设备的生产操作单一,有 利于冶炼过程的控制和管理。转炉“双联法”冶炼正是基于此背景发展起 来的一项炼钢新技术,该工艺核心是将转炉冶炼功能分为脱磷和脱碳两部 分,两座转炉分别进行脱磷和脱碳操作。

250 1.0~1.3 0~0.14

300 不详 不详

10~15 8~10 20~25 25~35 - 8~10

不详

20 3 28 - -

≤10

5

终渣碱度 废钢用量/kg·t-1 脱磷率(%) 脱硫率(%) 脱碳量(%) 渣中T·Fe(%)

2~2.5 70 85~93 40~50 0.8~1.0 ≤3

2~2.5 - 85~90 20~30 - 18~25

3.3 - 90 50 0.8 4

2012年4月9日

15

低磷钢冶炼工艺

日本NKK福山三炼钢 福山三炼钢300t转炉双联法炼钢的具体工艺参数 日本 福山三炼钢 转炉双联法炼钢的具体工艺参数

序号 1 (1) (2) (3) 项目 脱P炉 氧枪类型 吹氧量/Nm3/h 底吹方式 专用脱P氧枪 20000~30000 供气强度:0.001~0.1Nm3/min·t底吹N2、Ar,透气砖长度 1440mm,用到100mm 为止 8~10 27(实测24~32) 0.012(实测0.012%~0.03%) 20 4 不扒渣 炉渣倒入渣盘→泼入水池 100%全量脱P 数量和参数

2012年4月9日

3

低磷钢冶炼工艺 一、转炉脱磷的基本理论

磷在钢中的作用

磷在大多数钢中是有害元素: 它能够引起钢的“冷脆”;使钢材的塑性和冲击韧性降低;使钢的 焊接性能和冷弯性能变差;磷在钢中偏析很大且不易消除。 磷做为合金元素也能够改善钢的某些性能: 易切削钢:利用磷能够改善钢的塑性; 高磷薄板钢:利用叠轧时不易粘合的性能; 炮弹钢:利用磷的脆性; 高导磁电工钢:利用耐腐蚀性及提高导磁率; 耐大气、海水腐蚀用钢:利用耐腐蚀性能;

α

( 4 CaO ⋅

P 2O 5 ) ;

4)保持适当的低温,因脱磷反应是个放热反应,温度升高时Kp降低,导 致 ω[ p] 增大;

2012年4月9日

6

低磷钢冶炼工艺

脱磷的动力学条件

脱磷能力表示方法: 分配比:LP=(%P2O5)/[%P]或(%P2O5)/[%P]2或(%P)/[%P] 动力学条件: 1.1迅速造成有利于脱磷的熔渣:碱度在3.0-4.0之间,(FeO)在 15%-20%,渣量相对较大的熔渣。这样可以增大LP。 1.2保持熔渣具有较好的流动性,使炉渣泡沫化,增大渣钢之间的反 应界面。 1.3加强对熔池的搅拌,如保持合适的枪位,增加底吹或侧吹气体进 行搅拌等。

(10) 加锰

2012年4月9日

17

低磷钢冶炼工艺

宝 钢 BRP 脱 磷 技 术

2002年11月11日,宝钢一炼钢2号300t转炉应用BRP-转炉脱磷、少 渣冶炼技术成功冶炼出第一炉成分合格的超低磷钢。2004年6月10日, 宝钢借助BRP技术连续生产4炉超纯净抗HIC-X60管线钢(供1930连铸), 平均成品磷含量为35ppm,最低达到30ppm。到目前为止,宝钢共采用 BRP工艺生产抗硫化氢X65管线钢及海底管线钢11.3万吨,平均成品磷含 量为59.5ppm。对于X70管线钢,在经过BRP工艺处理以后,成品磷含量 达到了63ppm,与常规冶炼比较,降幅49%。目前日本管线钢平均磷含 量约为70ppm左右,最低约为30~40ppm。 2004年2月18日建成投产的宝钢集团一钢公司150t转炉生产车间也采 用了BRP 冶炼工艺。目前,宝钢已研制开发并成功运行了具有完全知识 产权的BRP-转炉脱磷,少渣冶炼的工艺技术。 2012年4月9日

2012年4月9日

4

低磷钢冶炼工艺

脱磷反应方程式

磷是易氧化的元素,在转炉冶炼前期发生氧化反应 2[P]+5(FeO)=(P2O5)+5Fe 然后再与渣中(CaO)反应,生成稳定化合物 (P2O5)+n( CaO )=n( CaO )· (P2O5) 冶炼中磷的氧化去除反应为: 2[P]+5(FeO)+n( CaO )=5Fe+n( CaO )· (P2O5)+Q 式中n一般取4,炉渣中FeO和 CaO 越多,即越有利于去磷。 在金属和炉渣平衡的情况下: