HR-8113 铝质修补剂

新型防老剂HT443的制备及其在半钢子午线轮胎胎侧胶中的应用

第 5 期李剑波等.新型防老剂HT443的制备及其在半钢子午线轮胎胎侧胶中的应用299新型防老剂HT443的制备及其在半钢子午线轮胎胎侧胶中的应用李剑波,李云峰,马德龙,刘玉帅,张 浩,孟雨婷,魏成梁(国家橡胶助剂工程技术研究中心,山东阳谷 252300)摘要:研究新型防老剂HT443的制备及其在半钢子午线轮胎胎侧胶中的应用。

结果表明:与防老剂4020胶料相比,防老剂HT443胶料的门尼焦烧时间延长,硫化速度加快,硫化胶的物理性能基本相当,抗变色性能提高;当防老剂HT443/4020用量比为2/1时,可改善防老剂4020迁出变色严重的问题,提高轮胎外观质量。

关键词:防老剂;半钢子午线轮胎;胎侧胶;抗变色性能;耐臭氧老化性能中图分类号:TQ336.1+1;TQ330.38+2 文章编号:1006-8171(2024)05-0299-04文献标志码:A DOI:10.12135/j.issn.1006-8171.2024.05.0299天然橡胶(NR)和顺丁橡胶(BR)是生产半钢子午线轮胎胎侧胶的主要原材料。

NR和BR中含有大量的不饱和双键,这种双键在日光紫外线和臭氧的侵蚀下使得橡胶的大分子链断裂,从而在轮胎胎侧胶表面出现龟裂而导致耐候性下降,严重影响轮胎的行驶安全性[1-2]。

为提高轮胎胶料的耐候性,通常是在胶料中添加化学抗臭氧剂或物理防老剂即微晶石蜡。

常见的化学抗臭氧剂有对苯二胺类防老剂4020、4010NA或Naugard 445等。

防老剂4020和4010NA 虽然抗臭氧性能良好,但不耐迁出,导致轮胎表面变色严重,影响轮胎外观质量。

防老剂Naugard 445虽然可使轮胎变色相对减轻,但抗臭氧侵蚀破坏作用差。

因此,开发耐迁出和抗臭氧侵蚀破坏性能好的防老剂成为今后的研究热点和方向[3-10]。

新型防老剂HT443的化学名称为2,2′-双-[4-(1,4-二异丙基胺基苯胺基)苯基]丙烷,具有耐迁出和抗变色的特点。

铝质修补剂的使用方法及应用

对于众多铸造企业和设备厂家来说,铝合金零件出现的缺陷是一个头疼的问题,所以翌坤胶业研制了一款针对铸铝、铝合金各类缺陷修补的产品YK-3313铝质修补剂。

这款铝质修补剂是以铝粉为填充剂,颜色与铝铸件基本一致适用于各种铝及铝合金磨损、腐蚀、破裂及铸造缺陷的修补。

完全固化后综合性能好,固化后硬度高、无收缩,可进行各类机械加工,并且具有耐磨、耐老化、耐油、防水、抗各种化学腐蚀等优异性能,同时可耐高温168℃。

下面我们分析下这款铝质修补剂的正确使用方法:1、打磨待修表面,露出金属本体并使之粗糙化,用清洗剂清洗表面油污。

2.、按质比量A:B=6:1或体积比A:B=4:1将A、B两组份混合均匀,使之成为均⼀的颜色。

3、将混合好的材料逐层涂敷于待修部位,第一层要用力压实,使之与基材充分浸润,排除胶层中的缝隙、气孔。

如后序需机械加工,要留出适量加工余量。

4、固化:20~25°C固化8小时可以进行机械加工,24小时后投入使用,若温度低应采用加热,用红外灯、碘钨灯等热源加热,但热源应距修复层400mm 以外(环境温度不得高于100°C),不可用火焰直接加热。

有少部分客户在使用了产品之后,出现结合强度不够、固化时间过慢等问题,经过翌坤胶业的分析总结出以下两点注意事项:1、混合不均匀就匆忙涂覆,由于没有混合好,所以A、B双组份不能完全反应,故修补效果不理想。

2、未等到完全固化就开始使用,产品在几小时之内会初步固化并有一定的强度,客户误以为已经可以正常使用,于是进行正常的机械操作,以致修补部位脱落,影响了修补效果。

麻城翌坤胶业有限公司是一家专业的金属修补剂生产厂家,公司的修补剂广泛的应用于铸件,金属机械,大型机床,齿轮等设备上。

公司长期供应高温胶,高温修补剂,金属修补剂,耐磨修补剂,耐腐蚀修补剂,高温密封胶,高温导电胶,环氧树脂胶水胶粘剂品!。

TS111,TS112修补剂的使用方法及常见缺陷的处理

TS111,TS112修补剂的使用方法及常见缺陷的处理TSlll,TSll2修补剂的使用方法及常见缺陷的处理T摘要介绍了TSlll和TSll2售补剂的使用方法.对工件表面处理,售补剂的配制,潦敷做了具体阐述.指出了工件售补过程中常见缺陷的产生原因,并提出了相应解决方法.关量词"Psi11,TSll2使用方法缺陷产生原因及解决方法目前,"PSI儿和TSll2修补剂已得到普遍应用.对降低工件废品损失和提高表观质量起到了较好作用.由于对TSlll和TSll2修补剂的使用方法还不够掌握,在修补过程中常出现各种缺陷.下面就这两方面问题进行阐述.l使用方法1.1工件表面处理工件表面处理的好坏,决定了工件修复质量,待修工件的表面绝对不能有油脂,锈蚀,杂物及水分,这些污物使修补剂与待修表面的局部粘接性能下降.因此,确保良好结合强度的方法之一就是进行严格的表面处理.1.1.1常规表面处理(1)当气孔,砂眼,裂缝缺陷过小,难以表面处理时可人为进行扩大.(2)所有的游离物,锈蚀及表面污染物必须清除掉.(3)可使用砂布,锉刀等工具,一方面可清除上述污物,另一方面可粗化待修表面,通过增加粘接面积来提高修复层与基体的结合力.1.1.2油面和湿面的表面处理(1)严重的油污必须用清洗剂或化学丙酮清洗,清洗用的棉布或脱脂棉要勤更换,以防清洗棉上的污物二次污染工件表面.(2)被渗进表层的油迹最好用加热方式除油,将油渍从表面的微孔中赶出来,待工件冷却后再清洗一遍,确保彻底的除油效果.收藉日期:2o00—03—22孔庆缸女.1959年生;毕生于佳木斯工学院机械翻造专业40(3)清洗后的表面不要用手去摸,一旦触摸了.一定要用清洗剂或丙酮再擦洗一遍.为了防止清洗后的表面再次生锈,氧化或污染.应尽快涂敷修补剂.1.2修补剂的配制TSll1和"PSI12为双组份的修补剂,本剂A与固化剂B有一个严格的配比,因为本剂中只有加入准确的固化剂量才能保证完全固化,并获得最佳的物理机械性能和化学性能.1.2.1准确配比每种组份应使用各组的取胶板从相应的胶盒内按配比取出.按说明书中指定的配比严格称量,最好采用重量比,用天平进行称量,如果现场施工不方便称量,也可以目测体积比来配制.但一定要用体积计量器具,以便尽可能准确地取料.1.2.2混合均匀本剂A与固化剂B的颜色不同.正确的方法是沿一个方向搅动,碾压,使A,B组份不同的颜色条纹完全消失,直至颜色完全一致,也就是说必须保持彻底均匀地混合.配制过程中,有时空气会混进修补剂中产生气泡,可在塑料板上用刮板将修补剂摊开,放慢搅拌速度将气泡排出去.1.3修补剂的涂敷选择宽度适合于修补面的刮刀,将混合后的修补剂用力反复在待修表面来回涂抹,以确保该表面完全被修补剂浸润.如果待修表面需要的涂层较厚,则应先将待修表面薄薄地涂一层,然后再层i嚣言(EXPLOSION—PROOFELECTRICMACHINE)酷一电机涂抹,并挤压表面,以避免空气残留产生气泡.2常见缺陷的处理2.1涂层太脆2.1.1产生原因(1)B组份固化剂用量过多.(2)固化速度太快.(3)固化温度过高.(4)未完全固化.2.1.2解决方法(1)严格按比例配制.(2)降低升温速度.(3)控制固化温度.(4)延长固化时间.2.2涂层气孔2.2.1产生原因(1)搅拌速度太快,过量空气混入.(2)粘度太大,包裹空气.(3)施工时未用力按压.2.2.2解决方法(1)放慢搅拌速度,朝单一方向搅拌.(2)提高施工环境温度,降低粘度.(3)施工申,反复按压涂层,使空气逸出.2.3涂层脱落2.3.1产生原因(1)表面处理不干净.(2)表面处理后停放的时间过长.(3)表面太光滑.(4)涂层未彻底固化.(s)修补剂过期.2.3,2解决方法(1)表面彻底除锈,除油,除湿.(2)表面处理后应尽快施工.(3)表面打磨粗化.(4)提高固化温度,延长固化时间.(5)禁止使用过期修补剂.2.4涂层粗糙2.4.1产生原因(1)配制时混合不均匀.(2)修补剂失效或变质.(3)施工温度过低,修补剂粘度大.2.4.2解决方法(1)按配比均匀混合.(2)注意检查贮存期.(3)对被修复表面预热或提高施工环境温度.2.5涂层发粘2,5.1产生原因(1)温度过低,未完全固化.(2)修补剂A,B组份配比不当,B组份太少.(3)修补剂配制时混合不均匀.(4)固化时间不够.2,5,2解决方法(1)提高固化温度,升温到25以上.(2)严格按说明书配比称取.(3)搅拌均匀.(4)延长固化时间.TSlll和TS112修补剂在实际应用申,如能严格按上述方法进行施工操作,消除产生缺陷的因素.就一定能确保工件的修复质量.●考文■[1]'天山工业謦朴剂应用手册)OperaemMethodandCommonDefectTreatmentofH~IQntS'IS111andTS儿2Al~nctThispaperintroducestheoperafio~tmethodofhmlantaTSlllandTSl12,anddeserib~ the★脚su~acetreatment,andmakingupand∞Iofthehealant,pointsoutthecatuseofcomlE~iidefectduringp日峨theworkpiece,andpresentstheconespondingsolufimts. KeywordsoperationmethodonTSll1andTS112,theCatl8~andsolufioxtofdefect.41。

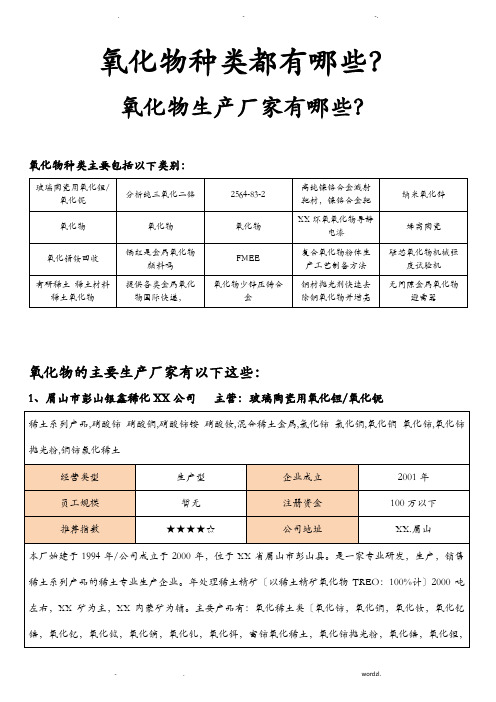

氧化物种类都有哪些,氧化物生产厂家有哪些

氧化物种类都有哪些?

氧化物生产厂家有哪些?氧化物种类主要包括以下类别:

氧化物的主要生产厂家有以下这些:

1、眉山市彭山银鑫稀化XX公司主营:玻璃陶瓷用氧化钽/氧化铌

2、鹏彩精细化工XX 主营:分析纯三氧化二铬

3、XX海伦生物科技XX 主营:2564-83-2

4、石久高研XX 主营:高纯镍铬合金溅射靶材,镍铬合金靶

5、XX睿得化工XX 主营:纳米氧化锌

6、XX市龙力化工XX〔XX分公司〕主营:氧化物

7、XX市精巧检测效劳XX 主营:氧化物

8、XX天源外表技术开发XX 主营:氧化物

9、XX双牛涂料XX 主营:XX环氧氧化物导静电漆

10、XX宁津县宁源铸造过滤网厂主营:蜂窝陶瓷

11、XX金凤金属主营:氧化镨钕回收

12、金点塑胶颜料XX 主营:镉红是金属氧化物颜料吗

13、XX市崇特化工XX 主营:FMEE

14、XX市百家创新技术XX 主营:复合氧化物粉体生产工艺制备方法

15、冠测精电仪器设备XX 主营:磁芯氧化物机械强度试验机

16、XX市利通科技XX 主营:有研稀土稀土材料稀土氧化物

17、XX市跨翔货运代理XX 主营:提供各类金属氧化物国际快递,

18、XX沃昌金属材料镁锌合金铅锡合金易熔合金厂主营:氧化物少锌压铸合金

19、XX美贝仕铜材处理剂开发XX 主营:铜材抛光剂快速去除铜氧化物并增亮

20、XX益护电气设备XX 主营:无间隙金属氧化物避雷器

因篇幅限制以及信息时效性原因,仅仅只上传前面的一局部排名靠前的氧化物知名企业。

需要查看更多新的完整氧化物商家信息,请登陆一呼百应网进展搜索查阅。

点击氧化物查阅b2b.youboy./p/D1F5BBAFCEEF.html。

表面处理代码

表面处理工艺的应用范围代码内容适用范围G001 钢铁化学氧化(发蓝)弹簧钢件, 控制使用,需评审G002 镀锌彩色钝化(三价铬)一般钢零件、需导电G003 镀锌蓝白色钝化(三价铬)有特殊装饰或颜色搭配要求的钢零件G004 镀锌黑色钝化(三价铬)有特殊装饰或颜色搭配要求的钢零件G005 镀光亮镍仅用于有装饰要求的小螺钉G006 镀铜+镀光亮镍有装饰要求的钢零件;有耐磨要求的钢零件;装饰螺钉G007 镀雾纯锡有焊接要求的钢件G008 装饰镀铬特殊装饰要求的钢件G010 磷化喷涂前处理(一般不单独使用)EG011 镀雾纯锡有焊接要求的钢件G101 磷化+粉末涂层(艾默生灰桔纹)仅标准机柜外部钢件G102 磷化+粉末涂层(艾默生白砂纹)内部钢件G103 磷化+粉末涂层(艾默生灰砂纹)室外产品外部钢件G104 磷化+粉末涂层(艾默生黑砂纹)钢件G105 磷化+粉末涂层(艾默生蓝砂纹)钢件G106 磷化+粉末涂层(平光艾默生灰)钢件G107 磷化+粉末涂层(艾默生灰砂纹)室内使用的钢件EG100 磷化+粉末涂层(平光艾默生深灰)EG101 磷化+粉末涂层(艾默生深灰砂纹)EG102 磷化+粉末涂层(艾默生深灰桔纹)需产品线书面同意方可选用G877 磷化+粉末涂层(艾默生银砂纹)G201 磷化+底漆+面漆(艾默生白洒点)钢零件的正面G202 磷化+底漆+面漆(艾默生灰洒点)钢零件的正面G203 磷化+底漆+面漆(艾默生黑洒点)钢零件的正面G204 磷化+底漆+面漆(艾默生蓝洒点)钢零件的正面EG200 磷化+底漆+面漆(平光艾默生深灰)EG201 磷化+底漆+面漆(艾默生深灰洒点)正面G211 磷化+底漆+面漆(平光艾默生白)钢件G212 磷化+底漆+面漆(平光艾默生灰)钢件G213 磷化+底漆+面漆(平光艾默生黑)钢件G214 磷化+底漆+面漆(平光艾默生蓝)钢件G215-G220 磷化+底漆+各色面漆华为定制产品使用(钢件)G221 镀锌彩色钝化(三价铬)+底漆+面漆(艾默生白洒点)局部有导电要求的一般碳钢件G222 镀锌彩色钝化(三价铬)+底漆+面漆(艾默生灰洒点)局部有导电要求的一般碳钢件G223 镀锌彩色钝化(三价铬)+底漆+面漆(艾默生黑洒点)局部有导电要求的一般碳钢件G224 镀锌彩色钝化(三价铬)+底漆+面漆(艾默生蓝洒点)局部有导电要求的一般碳钢件G225 镀锌彩色钝化(三价铬)+防锈漆有特别高防腐蚀要求的户外辅助设施中的钢件G231 镀锌彩色钝化(三价铬)+底漆+面漆(平光艾默生白)局部有导电要求的一般碳钢件L001 喷砂光亮阳极化需缎面状装饰、且无导电要求的铝件(不用于铸件)L002 光亮阳极化需光亮装饰、且无导电要求的铝件(不用于铸件)L003 黑色阳极化一般用于铝散热器零件L004 喷砂光亮黑色阳极化要求黑色、缎面状装饰、不导电的铝件(不用于铸件)L005 彩色化学氧化禁用L006 无色化学氧化要求导电、且需考虑装饰及颜色搭配的铝件L007 喷砂光亮无色化学氧化要求缎面状装饰及导电的铝件(铸件除外)L008 拉丝+光亮无色化学氧化要求丝纹装饰及光亮效果的、需导电的铝件(铸件除外)L009 无色阳极化无装饰要求且不需导电的一般铝零件(不用于铸件)L010 金黄色阳极化装饰铝零件(不用于铸件)L011 光亮无色化学氧化要求光亮效果及导电的铝件L012 拉丝+无色化学氧化要求丝纹装饰效果及导电的铝件L101 彩色化学氧化+粉末涂层(艾默生灰桔纹)禁用L102 彩色化学氧化+粉末涂层(艾默生白砂纹)禁用L103 彩色化学氧化+粉末涂层(艾默生灰砂纹)禁用L104 彩色化学氧化+粉末涂层(艾默生黑砂纹)禁用L105 彩色化学氧化+粉末涂层(艾默生蓝砂纹)禁用L106 彩色化学氧化+粉末涂层(平光艾默生灰)禁用L107 彩色化学氧化+粉末涂层(艾默生灰砂纹-室内型)禁用L111 无色化学氧化+粉末涂层(艾默生灰桔纹)标准机柜外表铝件、且有局部导电及颜色要求L112 无色化学氧化+粉末涂层(艾默生白砂纹)有局部导电及颜色要求EL115 无色化学氧化+粉末涂层(艾默生蓝砂纹)有局部导电及颜色要求EL116 无色化学氧化+粉末涂层(平光艾默生灰)有局部导电及颜色要求L201 无色化学氧化+底漆+面漆(艾默生白洒点)要求局部导电、颜色需搭配L202 无色化学氧化+底漆+面漆(艾默生灰洒点)要求局部导电、颜色需搭配L203 无色化学氧化+底漆+面漆(艾默生黑洒点)要求局部导电、颜色需搭配L204 无色化学氧化+底漆+面漆(艾默生蓝洒点)要求局部导电、颜色需搭配L211 无色化学氧化+底漆+面漆(平光艾默生白)铝件L212 无色化学氧化+底漆+面漆(平光艾默生灰)铝件L213 无色化学氧化+底漆+面漆(平光艾默生黑)铝件L214 无色化学氧化+底漆+面漆(平光艾默生蓝)铝件L215 无色化学氧化+底漆+闪银漆华为定制产品使用L217-L219 无色化学氧化+底漆+各色油漆华为定制产品使用T001 铜合金钝化不需焊接的、一般铜件T002 镀雾纯锡有焊接要求的铜件T003 镀亮镍要求防护、装饰的铜件T004 镀银有高导电性能要求的电气铜件T005 镀金有高导电性能要求的电气铜件T006 铜合金酸洗无装饰要求、可焊接的普通导电件ET011 镀雾纯锡有焊接要求的铜件X001 镀铅-锡禁用X002 镀光亮镍有装饰要求的锌合金件F001 浸涂绝缘漆用于有高绝缘要求的环氧酚醛玻璃材料零件A000 不处理各种材料及各种零、组件A001 喷砂各种金属材料的零件(一般不单独使用)A002 拉丝多用于铝零件(一般不单独使用)A101 粉末涂层(艾默生灰桔纹)仅标准机柜外表中的铝铸件A102 粉末涂层(艾默生白砂纹)铝铸件A103 粉末涂层(艾默生灰砂纹)室外机柜的外表铝铸件A104 粉末涂层(艾默生黑砂纹)铝铸件A105 粉末涂层(艾默生蓝砂纹)铝铸件A106 粉末涂层(平光艾默生灰)铝铸件。

Chemlok 81110釜炉胶水技术数据表说明书

Chemlok® 8110 Adhesive Technical Data SheetChemlok® 8110 adhesive is a one-coat, water-based adhesive that bonds nitrile (NBR) elastomers to metal during vulcanization. It is composed of a mixture of dispersed mineral fillers, organic compounds, resins and polymer latexes in an aqueous medium.With good resistance to hot oils and transmissionfluids, Chemlok 8110 adhesive is suitable for use in the manufacture of gaskets and seals such as shaft seals. It can also be used to bond polyacrylic elastomers to metal. Features and Benefits:Versatile – bonds a variety of NBR compounds and polyacrylic elastomers.Environmentally Preferred – uses water for dilution; provides reduced VOC emissions.Environmentally Resistant – provides good resistanceto high temperature fluid environments; excellent for use in gaskets or seals.Elastomers:• Nitrile (NBR)• Polyacrylate (ACM)Application:Surface Preparation – Thoroughly clean metal surfaces prior to application. Remove protective oils, cutting oilsand greases by solvent degreasing or alkaline cleaning. Remove rust, scale or oxide coatings by suitable chemical or mechanical cleaning methods.For further detailed information on surface preparation of specific substrates, refer to Chemlok Adhesives application guide.Mixing – Thoroughly mix adhesive before use. Do not shake. To prevent foaming, mechanical mixing should not exceed 30 rpm. The addition of anti-foaming agents is not recommended.If dilution needed, use deionized water at a ratio of 1:1, by volume. More dilute solutions can be used if necessary. Slowly add water while mixing.Applying – Apply adhesive by dip or spray methods. For best results, preheat the metal parts to 49-60°C (120-140°F) prior to spray application.Regardless of application method, the dry film thickness of Chemlok 8110 adhesive should be 5.1-10.2 micron (0.2-0.4 mil).Parker LORDEngineered Materials Group 111 LORD DriveCary, NC 27511-7923USAphone +1 877 ASK LORD (275 5673)Values stated in this document represent typical values as not all tests are run on each lot of material produced. For formalized product specifications for specific product end uses, contact the Customer Support Center.Information provided herein is based upon tests believed to be reliable. In as much as Parker LORD has no control over the manner in which others may use this information, it does not guarantee the results to be obtained. In addition, Parker LORD does not guarantee the performance of the product or the results obtained from the use of the product or this information where the product has been repackaged by any third party, including but not limited to any product end-user. Nor does the company make any express or implied warranty of merchantability or fitness for a particular purpose concerning the effects or results of such use.WARNING — USER RESPONSIBILITY . FAILURE OR IMPROPER SELECTION OR IMPROPER USE OF THE PRODUCTS DESCRIBED HEREIN OR RELATED ITEMS CAN CAUSE DEATH, PERSONAL INJURY AND PROPERTY DAMAGE.This document and other information from Parker-Hannifin Corporation, its subsidiaries and authorized distributors provide product or system options for further investigation by users having technical expertise.The user, through its own analysis and testing, is solely responsible for making the final selection of the system and components and assuring that all performance, endurance, maintenance, safety and warning requirements of the application are met. The user must analyze all aspects of the application, follow applicable industry standards, and follow the information concerning the product in the current product catalog and in any other materials provided from Parker or its subsidiaries or authorized distributors.To the extent that Parker or its subsidiaries or authorized distributors provide component or system options based upon data or specifications provided by the user, the user is responsible for determining that such data and specifications are suitable and sufficient for all applications and reasonably foreseeable uses of the components or systems.©2021 Parker Hannifin - All Rights ReservedInformation and specifications subject to change without notice and without liability therefor. Trademarks used herein are the property of their respective owners.Chemlok 8110 Adhesive — Technical Data SheetOD DS3159 04/21 Rev.4Drying/Curing – Allow coated parts to air-dry for at least 60 minutes at room temperature prior to bonding. Drying can be accelerated by oven drying at 49-71°C (120-160°F).Chemlok 8110 adhesive cures during the rubber vulcanization process.Cleanup – Use soap and water to remove wet adhesive. Remove dried adhesive with solvents such as acetone, MEK or isopropyl alcohol.Shelf Life/Storage:Shelf life is six months from date of shipment when stored by the recipient in a well ventilated area at 21-27°C (70-80°F) in original, unopened container. Do not freeze product.Cautionary Information:Before using this or any Parker LORD product, refer to the Safety Data Sheet (SDS) and label for safe use and handling instructions.For industrial/commercial use only. Must be applied by trained personnel only. Not to be used in household applications. Not for consumer use.。

回天HT-111铁质修补剂使用方法

回天HT-111铁质修补剂

净含量:500g

回天HT-111铁质修补剂用于机械加工后出现的砂眼、疏松、缩孔、破损、裂纹的修复,也可用于设备磨损、研伤、划伤的修复以及腐蚀修复。

A:B(WT)=7:1A:B(V)=4:1

使用方法:

1.表面处理:使用回天HT-111铁质修补剂维修设备时,表面处理至关重要,待修表面必须用角向砂轮、喷砂枪等打磨粗化,旋转面最好车出细螺纹,打磨或加工深度应在1mm然后用回天755清洗剂清洗待修表面,确保待修表面干燥,清洁无污渍。

2.配胶:回天HT-111铁质修补剂修复精密零件时请严格按规定的配比混合主剂A和固化剂B,充分混合使颜色完全一致。

3.涂敷:将混合好的回天HT-111铁质修补剂涂于待修表面,可先涂少许,用刮板或胶刀反复按压,充分侵润后再涂剩余修补剂,并预留出加工余量。

4.固化:一般情况,25℃4小时初固,16小时以后可进行各种机械加工;初固后,如有条件,使胶层在80℃-100℃保温4小时,不仅能缩短其固化时间,还可进一步提高涂层性能。

5.注意事项:(1)环境温度超过25℃时,每次配胶量不宜过多,配胶后应迅速涂敷。

(2)当环境温度低于15℃时,应采用适当的加热措施,使待修基体及涂层的温度达到25℃以上,以利于胶层固化。

YK-3315耐300度高温铝质修补剂(喷塑烤漆修补剂)

【产品特点】◆铝质修补剂YK-3315是以高分子树脂为主体,以金属及合金为强化填充剂的聚合金属复合型冷焊修补材料;◆固化后具有优异的机械性能,可进性钻孔、车牙、切削、砂磨及攻丝等各种机械加工;◆固化后无收缩,并可进行各类机械加工,在不允许动火电焊的工作环境可取代电焊进行冷焊修补;◆与被修复金属机体结合强度高,并与金属颜色几乎一致;◆具有抗磨损、耐油、防水、耐各种化学腐蚀等优异性能,同时可耐高温可达300℃;【适用范围】◆是由多种合金材料和改性增韧耐热树脂进行复合得到的高温高性能聚合金属材料,耐温最高可达300℃,适用于高温工况各种铸铝件缺陷的修补及铝质零件磨损的修复,修复后颜色与基材基本一致,具有很高的强度,及优异的耐磨抗蚀与耐老化特性,并可与基材一起进行各类机械加工。

铝质修补剂YK-3315固化前产品型号颜色密度(g/cm³)抗压强度(kg/cm2)GB/7124-86拉伸强度(kg/cm2)GB6329-86剪切强度(kg/cm2)GB/1041-79弯曲强度(kg/cm2)GB1042-79硬度(ShoreD)ASTM-D-2556工作温度(℃)YK-3315铝 1.4197130514946786—60~300铝质修补剂YK-3315固化后产品型号配比(A:B) 操作时间(min)投入运行前需最短时间(h)机加工.轻负荷前需最短固化时间(h)满负荷或热负荷需固化时间(h)浸泡化学物前需固化时间(h) 重量体积YK-33154比1 4比1 45min8 12 24 72 温馨提示:以上性能数据是在温度25℃、湿度70%的实验室环境下所测得的典型数据,仅供客户使用时参考,并不能保证是某个特定环境下能达到的全部数据,敬请客户于使用时,以测试数据准。

【使用方法】◆表面处理:对待修补或需粘接部位进行粗化处理,再用清洗剂进行清洗。

◆配制:按质量比A:B=4:1或体积比A:B=4:1将A、B两组份混合均匀,并在规定操作时限内用完。

乐泰金属修补剂44139

乐泰金属修补剂44139/LOCTITE FIXMASTER 44139

包装规格:500G/套

产品简介:

乐泰金属修补剂44139是一种双组分填充硅铁合金的环氧树脂。

在典型干燥的工作温度-29℃~+121℃(-20°F~+250°F)范围内,本产品耐腐蚀、耐化学介质侵蚀和耐磨性能非常优异。

本产品是用来修复破损表面的理想产品。

优点:

1、硅铁合金含量高

2、抗腐蚀、磨损和化学介质侵蚀

3、快速修复破损零件- 减少停机时间

4、用途广泛

5、寿命长

产品指南:

1、用于修补金属部件、管道、和储罐。

2、紧急金属部件修补;快速固化

3、卓越的耐磨性。

4、卓越的耐腐蚀性。

使用说明:

1、清洁并打磨施工表面。

2、对表面进行喷砂或磨光处理已取得最佳附着效果。

3、以相应的比例混合树脂和硬化剂,或将整套产品挤于干净干燥的混合操作表面,用力混合材料,直到材料颜色均匀为止。

4、乐泰金属修补剂44139 LOCTITE FIXMASTER将充分混合的材料施于处理好的表面。

AC-2K局部修补剂应用研究

AC-2K局部修补剂应用研究摘要:本文分别为化学铣切试验、硫酸阳极氧化试验、涂底漆试验和漆层结合力试验验证AC-2K局部修补剂防护效果、对零件表层氧化层耐蚀性以及是否对漆层有影响。

对AC-2K修补剂的应用进行分析,最后得出目前AC-2K修补剂的优势以及劣势。

关键词:AC-2K;化学铣切;修补剂引言化学铣切加工是一种重要的特种加工工艺,通过控制化学溶液等参数, 按预先确定的部位、范围与深度从工件上除去基体材料, 从而获得所需尺寸精度的零件。

对于非化铣区域,通常采用喷涂、刷涂或浸涂涂敷化铣保护胶的方式,进行整体防护。

但无论采用何种涂敷方式,都无法保证保护胶膜层完全致密,固化后的保护胶表面有鱼眼或针孔等缺陷。

对于局部漏点,通常采用高频火花发生器进行检测,而一般对于已经检测出来的漏点,通常采用铅基胶带、Silasitic732RTV硅橡胶密封剂和旧的胶皮进行防护。

但实际生产中,存在以下问题:1)对于铣切台阶多的复杂零件或铣切深度大的零件,在高温强碱的化铣槽中,浸泡时间经常超过2个小时,而铅基胶带与保护胶的结合力不佳,浸泡时间超过1小时,就会出现铅基胶带脱落的现象;而旧的AC-850胶皮是通过刷涂二甲苯溶液,使胶皮表面部分溶解后,与保护胶进行粘结,结合力更差。

漏点失去防护后,零件非铣切区域产生漏蚀,造成零件返修或报废,所以对于漏点的长期防护,它们都不适用。

2)Silasitic 732RTV硅橡胶密封剂包装为管状,涂敷方便,固化时间短,可以迅速修补保护胶上的漏点,成为军、民机最常用的漏点保护密封剂。

但该密封剂在高温条件下,容易与零件表面产生粘结,保护胶去除后,仍有密封剂残留在接触表面,由于该密封剂含硅,损害了之后进行的阳极氧化质量和涂漆质量,漆层表面发花,漆层结合力不佳,造成零件无法正常交付,严重影响飞机生产进度的正常进行。

一、试验部分进行三组试验,分别为化学铣切试验、硫酸阳极氧化试验、涂底漆试验和漆层结合力试验,分别验证AC-2K局部修补剂防护效果、对零件表层氧化层耐蚀性以及对是否对漆层有影响。

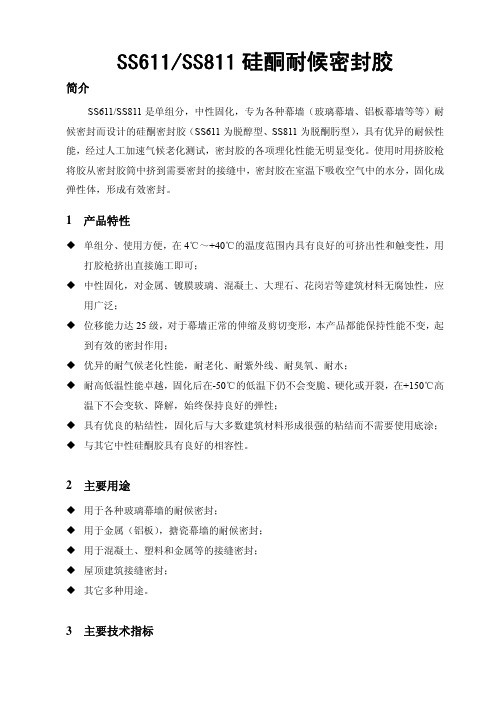

SS611、SS811产品说明书

SS611/SS811硅酮耐候密封胶简介SS611/SS811是单组分,中性固化,专为各种幕墙(玻璃幕墙、铝板幕墙等等)耐候密封而设计的硅酮密封胶(SS611为脱醇型、SS811为脱酮肟型),具有优异的耐候性能,经过人工加速气候老化测试,密封胶的各项理化性能无明显变化。

使用时用挤胶枪将胶从密封胶筒中挤到需要密封的接缝中,密封胶在室温下吸收空气中的水分,固化成弹性体,形成有效密封。

1产品特性单组分、使用方便,在4℃~+40℃的温度范围内具有良好的可挤出性和触变性,用打胶枪挤出直接施工即可;中性固化,对金属、镀膜玻璃、混凝土、大理石、花岗岩等建筑材料无腐蚀性,应用广泛;位移能力达25级,对于幕墙正常的伸缩及剪切变形,本产品都能保持性能不变,起到有效的密封作用;优异的耐气候老化性能,耐老化、耐紫外线、耐臭氧、耐水;耐高低温性能卓越,固化后在-50℃的低温下仍不会变脆、硬化或开裂,在+150℃高温下不会变软、降解,始终保持良好的弹性;具有优良的粘结性,固化后与大多数建筑材料形成很强的粘结而不需要使用底涂; 与其它中性硅酮胶具有良好的相容性。

2主要用途用于各种玻璃幕墙的耐候密封;用于金属(铝板),搪瓷幕墙的耐候密封;用于混凝土、塑料和金属等的接缝密封;屋顶建筑接缝密封;其它多种用途。

3主要技术指标实测值 性能指标 SS611 SS811 试 验 方 法垂直,mm≤3 0 0 下垂度水平无变形 无变形 无变形 挤出性,ml/min≥80 370 290 表干时间,h≤3 1.6 0.8 GB/T 13477 硬度,HsA/ 42 39 GB/T 531 剥离强度,N/mm≥1.0 10.8 9.0 剥离粘结性 剥离破坏面积,%≤25 0 0 位移能力,%±25 ±25 ±25 GB/T 13477 弹性恢复率,%≥80 92 91 23℃>0.4 0.67 0.62 拉伸模量/MPa -20℃>0.6 / / 定伸粘结性无破坏 无破坏 无破坏 热压冷拉后的粘结性无破坏 无破坏 无破坏 浸水光照后的定伸粘结性无破坏 无破坏 无破坏 JC/T 882 热失重, %≤10 2 2.3 龟裂无 无 无 热老化 粉化 无 无 无GB 16776 4 符合标准SS611/SS811符合甚至超过下列标准:企业标准 Q/(NGS) BYNJ2行业标准 25HM JC/T882-2001国际标准 ISO11600-G-25HM美国标准ASTM C 920-05 25级5 使用限制不能作为结构密封胶使用;不宜用于所有会渗出油脂、增塑剂或溶剂的材料,如浸油木材的表面;不宜用于密不通风的场所,因为密封胶需吸收空气中的水分固化;不宜用于结霜或潮湿的表面;不宜用于连续浸水或终年潮湿的地方;材料表面温度低于4℃或超过40℃时,不宜施工;SS811不宜用于铜、铅、镀锌金属表面;SS811不宜用于聚碳酸酯材料的密封。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HR-8113 铝质修补剂

【产品特点】

● HR-8113是以高分子树脂为主体,以金属及合金为强化填充剂的聚合金属复合型冷焊修补材料;

●固化后具有优异的机械性能,可进性钻孔、车牙、切削、砂磨及攻丝等各种机械加工;

●固化后无收缩,并可进行各类机械加工,在不允许动火电焊的工作环境可取代电焊进行冷焊修补;

●与被修复金属机体结合强度高,并与金属颜色几乎一致;

●具有抗磨损、耐油、防水、耐各种化学腐蚀等优异性能,同时可耐高温168℃;

【适用范围】

●广泛应用于各种铝及铝合金铸件、零件及设备的缺陷、磨损、划伤、腐蚀、断裂的修复,修复后颜色一致,典型应用于空调系统零件及设备的冷焊修复。

固化前

产品型号颜色

密度

(g/cm3)

抗压强

度

(Mpa)

拉伸强

度

(Mpa)

剪切强

度

(Mpa)

弯曲强

度

(Mpa)

硬度

(ShoreD

)

工作温度

(℃)

HR-8113 铝 1.74 96.5 30.4 17.9 54.3 79 —60~168

固化后

产品型号

配比(A:B) 操作时

间

(min)

投入远行

前需

最短时间

(h)

机加工.轻负

荷前需

最短固化时

间(h)

满负荷或热负荷

需

固化时间(h)

浸泡化学物前

需

固化时间(h) 重量体积

HR-8113 6比1 4.5比1 40~60 8 12 24 72 温馨提示:以上性能数据是在温度25℃、湿度70%的实验室环境下所测得的典型数据,仅供客户使用时参考,并不能保证是某个特定环境下能达到的全部数据,敬请客户于使用时,以测试数据准。

【使用方法】

●表面处理:除去基体表面松动物质,采用喷砂、电砂轮、钢丝刷或粗砂纸等方式打磨,提高修复表面的粗糙度,使用丙酮清洗剂擦拭,以清洁接着表面。

●涂胶:汇瑞修补剂是由A、B双组份组成,使用时严格按规定的配合比将主剂A和固化剂B充分混合至颜色均匀一致,并在规定的可使用时间内用完,剩余的胶不可再用;

●将混合好的修补剂涂抹在经处理过的基体表面,涂抹时应用力均匀,反复按压,保证材料与基体表面充分接触,以达到最佳效果。

需多层涂胶时,需对原涂胶表面进行处理后再涂抹;

●在低于气温25℃时可适当延长固化时间,当气温低于15℃时,采用适当的热源进行加热(红外线、电炉等),但加热时不可以直接接触修补部位,正确操作是热源离修补表面40cm以上,60~80℃保持2~3小时。

【注意事项】

●不属于危险品,可按非危险品运输;

●放置于儿童不及处,避免阳光直接照射,阴凉处储存;

●夏季施工时注意:当环境温度超过35℃,每次配胶不宜过多,配胶后应迅速涂覆;

【储存与包装】

●需在通风、阴凉、干燥处密封保存;

●保质期24个月,过期经试验合格,可继续使用;

●包装规格为250g/组,16组/箱。