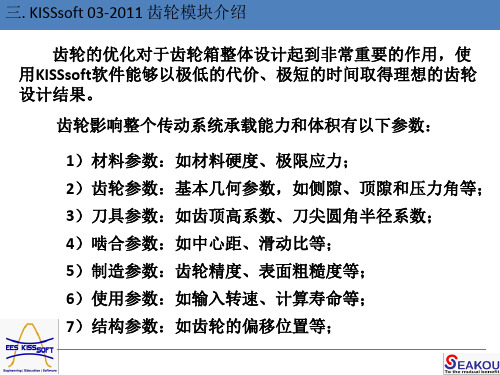

KISSSOFT 主要优化参数

EES-KISSsoft-KISSsoft软件介绍

总部 KISSsoft AG,瑞士 www.KISSsoft.ch

美国分部 KISSsoft LLC,美国

亚洲区 EES KISSsoft GmbH,瑞士 www.EES-KISSsoft.ch

车辆运用 汽车, LCV 传动 卡车和公交 拖拉机和收割机 摩托车和三轮车 雪地自行车 汽车运动 坦克车, 军用车 机车, 有轨电车, 运输索道 铲车 ……

3 of 24

培训

形式 英语或德语公开培训 客户定制培训

主题 KISSsoft 软件使用 KISSsys 软件使用 KISSsys 编程 齿轮理论, 齿轮设计技术

KISSsys 特征:

动力学分析: 直齿轮箱,锥齿轮箱,蜗杆和平面齿轮箱的功 率流/速度 回转机械建模 (行星, 拉威挪, 沃尔夫罗姆,…), 差值, (锥齿轮或直齿轮), 链条和皮带传动, 耦合可以激活或不激活,考虑侧滑

6 of 24

综合强度和寿命计算: KISSsys 访问 KISSsoft 模块计算 轴承强度, 传输误差, 齿形修改, 功率

齿轮箱类型 斜齿轮箱 锥齿轮箱,斜-锥齿轮箱 蜗杆,蜗杆斜齿轮箱

构造 1-5 节斜齿轮箱,有或没有滚柱轴承 一个锥齿轮箱没有,有 1,2,或 3 节斜齿轮 箱,都有滚柱轴承 一个蜗杆没有,有 1,2 或 3 节斜齿轮箱,都有 滚柱轴承

功能 齿轮箱选型(各节齿轮箱比率分配, 给定中心距 离齿轮箱的选型) 轴和轴承选型 (建立在应力级和所要求的轴承 寿命基础上) 估算费用 (考虑轴承,轴,齿轮) 生成报告 (总结, 定价和详细报告) 通过 KISSsoft 的详细齿轮,轴,轴承设计 轴空间的自由排列 输入轴和输出轴上的外部力量 润滑,温度,齿轮箱空间定位,材料,计算方 法和图形设置

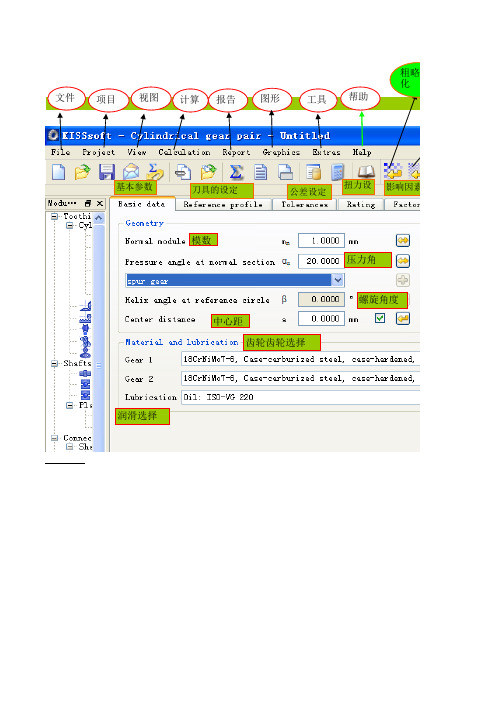

kisssoft齿轮传动参数设计

kisssoft齿轮传动参数设计

齿轮传动是工程领域中常见的一种传动方式,常用于轴、传动器和减速器中。

而要进行齿轮传动的设计,KISSsoft是当前比较常用和先进的齿轮传动计算软件之一。

下面介绍KISSsoft齿轮传动参数设计的基本步骤:

第一步,输入传动参数。

首先需要输入齿轮传动的一些基本设计参数,例如齿轮的齿数、模数、齿宽、压力角等。

同时还需要确定齿轮材质、润滑方式、工作温度等参数。

第二步,进行齿轮计算。

在输入完基本参数后,KISSsoft会自动进行齿轮参数的计算,包括模数、模数系数、齿距、齿顶径、齿根径等参数。

第三步,进行齿轮校验。

齿轮校验常常是齿轮传动设计中最重要的一步,它包括齿面接触应力、齿面弯曲应力、寿命和齿轮噪声等方面的校验。

KISSsoft可以快速对齿轮进行校验,计算出齿轮的寿命和工作安全系数等参数。

第四步,进行齿轮优化。

如果齿轮设计不符合要求,需要对其进行优化。

KISSsoft提供了多种优化方法,可以优化齿形、齿距、润滑条件等方面,以提高齿轮的工作性能。

第五步,输出齿轮参数。

当齿轮传动设计完成后,可以将计算结果输出为机加工图和技术参数表格等格式,方便加工和使用。

总之,KISSsoft是一种功能强大、使用方便的齿轮传动计算软件,它可以帮助工程师快速设计和校验齿轮传动,提高齿轮的工作性能和寿命。

齿轮传动设计者在使用KISSsoft进行齿轮传动参数设计的过程中,应严格按照各设计步骤进行,以确保齿轮传动的正常工作。

KISSsoft全部课程(2024)

7

软件安装与启动

01

安装步骤详解

02

启动方法介绍

从下载软件安装包开始,逐步讲解安装过程中的各个步骤,包括选择 安装路径、配置系统环境等。

2024/1/29

介绍如何通过桌面快捷方式、开始菜单或命令行等方式启动KISSsoft 软件。

8

界面布局与功能介绍

2024/1/29

主界面构成

详细介绍KISSsoft软件的主界面 ,包括菜单栏、工具栏、项目树 、属性窗口等各个部分的功能和 作用。

操作项目。

详细讲解软件的系统设置,包 括语言设置、单位设置、精度 设置等,以满足不同用户的需

求和习惯。

10

03

齿轮设计课程

2024/1/29

11

齿轮类型与参数设置

03

齿轮类型

参数设置

齿轮材料选择

包括直齿轮、斜齿轮、锥齿轮、蜗轮蜗杆 等常见齿轮类型。

详细讲解模数、齿数、压力角、齿宽等齿 轮基本参数的设定原则和方法。

利用高级建模工具创建复杂的齿轮、轴承、轴等零部 件,并实现精确的装配。

参数化设计

通过参数化建模技术,快速生成系列化产品,提高设 计效率。

高级曲面造型

掌握高级曲面造型技术,创建复杂的曲面形状,实现 产品的流线型设计。

2024/1/29

32

高级仿真分析技术与方法

01

动力学仿真

利用高级仿真工具进行机构动力 学分析,研究机构的运动规律和 动态特性。

2024/1/29

响应面法优化

利用响应面法构建设计变量与目标函数之间的近似模型,实现高效优化。

34

THANKS

2024/1/29

35

传动系统的分类

齿轮Kisssoft全实例教程

误差类型

可以采用测量法、解析法、数值 法等方法对齿轮加工误差进行分 析,以确定误差的大小和性质。

误差分析方法

为了提高齿轮的加工精度,可以 采取提高机床精度、选用优质刀 具、优化加工工艺等措施来控制 误差。

THANKS

感谢观看

模型检查与优化

对模型进行干涉检查、 齿形修正等优化操作。

圆锥齿轮建模

01

02

03

04

设计参数设置

包括大端模数、齿数、压力角 、螺旋角等参数设定。

齿轮轮廓绘制

根据设计参数,绘制圆锥齿轮 的齿廓曲线。

齿轮实体建模

通过拉伸、旋转、扫掠等操作 ,将齿廓曲线转化为三维实体

模型。

模型检查与优化

对模型进行干涉检查、齿形修法

常见的齿轮加工方法有滚齿、插齿、剃齿、珩齿、磨齿等,每种 方法都有其特点和适用范围。

齿轮加工设备

包括滚齿机、插齿机、剃齿机、珩齿机、磨齿机等,设备的选择 取决于齿轮的精度要求和生产批量。

齿轮加工仿真演示

仿真软件介绍

Kisssoft是一款专业的齿轮设计软 件,具有强大的仿真功能,可以 模拟齿轮的加工过程和结果。

丰富的齿轮库

Kisssoft软件自带丰富的齿轮库,包含各种标准和非标准齿轮,方便 用户快速调用和修改。

灵活的参数化设计

软件支持参数化设计,用户可通过修改参数快速调整齿轮结构,提高 设计效率。

软件界面与操作

直观的界面设计

01

Kisssoft软件界面简洁直观,功能分区明确,方便用户快速上手

。

便捷的操作方式

齿轮上的轮齿数量,影响传动比 和齿轮尺寸。

齿轮材料选择

钢

具有良好的综合力学性能,是齿 轮最常用的材料之一。

kisssoft教程

kisssoft教程

口碑软件是一款广泛应用于机械传动系统计算与分析的工具,它可以帮助工程师进行齿轮传动的设计和优化。

本教程将介绍如何使用KISSsoft软件进行齿轮设计。

第一步是创建一个新的项目。

在菜单栏中选择“文件”>“新建项目”,然后填写项目名称和文件夹路径。

单击“确定”按钮创建新项目。

接下来,我们需要输入齿轮的基本参数。

在菜单栏中选择“数据”>“齿轮”,然后填写齿轮的齿数、模数、压力角等参数。

点击“确定”按钮保存并关闭。

现在,我们可以开始进行齿轮系统的计算和分析。

在菜单栏中选择“计算”>“齿轮系统计算”,然后选择所需的计算类型,例如齿轮传动效率、载荷分析等。

输入所需的参数并点击“确定”进行计算。

完成计算后,我们可以查看计算结果。

在菜单栏中选择“结果”>“计算结果”,然后选择所需的结果类型,如载荷分布、齿轮精度等。

KISSsoft将显示相应的结果图表和数据。

最后,我们可以对齿轮系统进行优化。

在菜单栏中选择“优化”>“参数优化”,然后选择所需优化的参数和范围。

KISSsoft 将自动进行参数优化,并显示优化后的结果。

通过这些简单的步骤,您可以快速上手使用KISSsoft软件进行齿轮设计和优化。

祝您成功!。

KISSSOFT操作与齿轮设计培训教程

01

02

03

常见问题解答与故障排 除指南

安装与启动问题解决方 法

运行错误与崩溃问题处 理流程

问题解决与故障排除方法

数据丢失与恢复方法指导 联系技术支持与获取帮助途径 官方技术支持联系方式

问题解决与故障排除方法

在线论坛与社区互助平台推荐

软件使用手册与在线教程资源

THANKS

感谢观看

齿轮设计基础

齿轮类型及特点

圆柱齿轮

包括直齿、斜齿、人字 齿等,主要用于平行轴

之间的传动。

圆锥齿轮

用于相交轴之间的传动 ,分为直齿锥齿轮和弧

齿锥齿轮。

蜗轮蜗杆

用于交错轴之间的传动 ,具有较大的传动比和

自锁性能。

非圆齿轮

用于实现特殊运动轨迹 和速度变化的传动。

齿轮参数计算与选择

01

02

03

04

模数

根据齿轮承受的载荷和速度要 求,选择合适的模数。

进行仿真模拟,以验证加工方案的可行性并优化加工参数。

03

加工数据交换

KISSSOFT与CAM软件之间可以实现加工数据的交换,即可以在

KISSSOFT中生成加工数据,然后将数据导入CAM软件中进行后续处理

。

06

KISSSOFT操作实例与技巧分享

典型齿轮设计案例分析

案例一:直齿轮设计流程详解 设计需求分析与参数设定

、侧视图等)。

在完成齿轮参数输入后,选 择“生成三维模型”选项。

01

对生成的三维模型进行检查 和修改,确保满足设计要求

02

03

。

选择“导出二维图纸”选项 ,将齿轮的三维模型转换为

二维图纸。

04

05

kisssoft齿轮变位系数_解释说明

kisssoft齿轮变位系数解释说明1. 引言1.1 概述齿轮变位系数是在机械工程领域中广泛应用的一个重要参数。

它描述了齿轮啮合时,啮合点相对于齿轮基准面的位移量。

通过研究齿轮变位系数,我们可以更好地理解齿轮传动系统的性能,并做出有效的设计和优化。

1.2 文章结构本文将围绕着齿轮变位系数展开讨论,分为五个主要部分。

首先是引言部分,介绍文章的背景和目的。

然后是第二部分,讨论齿轮变位系数的定义、背景以及应用领域。

接下来,第三部分将详细介绍计算齿轮变位系数的方法与原理。

紧接着,在第四部分中,我们将分析齿轮变位系数对传动性能的影响,并着重讨论动态性能、噪声与振动以及寿命预测与可靠性评估等方面。

最后,在第五部分中给出结论总结,并提出进一步研究方向和展望。

1.3 目的本文旨在全面解释和说明kisssoft软件中齿轮变位系数的概念、应用和计算方法。

通过深入探讨这一关键参数,我们可以更好地了解齿轮传动系统,并为相关领域的工程师和研究人员提供有价值的参考和指导。

同时,我们也将对齿轮变位系数对传动性能的影响进行分析,以期对齿轮设计与优化提供实用的建议。

2. 齿轮变位系数的定义与背景:2.1 齿轮变位系数的概念:齿轮变位系数是用来描述齿轮传动中两个啮合齿轮相对于理想位置的偏移程度的参数。

在齿轮传动中,由于制造和安装误差、载荷等因素的影响,实际上啮合的两个齿轮可能存在一定程度的相对位置偏移。

这种位置偏移会导致传动性能下降、噪声和振动增加以及寿命缩短。

2.2 齿轮变位系数的应用领域:齿轮变位系数是齿轮设计和分析中一个重要的参数,广泛应用于机械工程领域。

特别是在高速、精密、大功率传动系统中,更加重视减小齿轮变位系数以提高传动效率和可靠性。

2.3 齿轮变位系数的重要性:齿轮变位系数对于确定有效载荷分布、计算接触应力、考虑弹性变形等都具有重要作用。

通过准确计算和控制齿轮变位系数,可以优化设计方案并提高传动系统的性能。

减小齿轮变位系数可以降低齿轮传动中产生的噪声和振动,提高系统的工作平稳性和舒适性。

KISSsoft软件齿轮基础培训(非常全面)

1.1 直齿和斜齿轮的几何定义

1.

有两种方法定义齿轮几何参数:一种在 基本界面中设置;另一种则使用Geometry manager(老版齿轮模块界面的继承)。

2.

五. KISSsoft软件直齿和斜齿轮及行星轮基本模块介绍

齿轮2D几何编辑器

齿轮上这些圆的大小实际取决于两个方面

单齿轮是通过制 造过程控制,结束后 通过标准齿来检验。

三. KISSsoft 03-2011 数据库介绍

如下图,为经典的齿轮材料(金属材料的属性一般差 异性不是很大,而塑料各材料之间则比较大)S—N曲线。

KISSsoft给出的S—N曲线

三. KISSsoft 03-2011 数据库介绍

有了齿轮材料S—N曲线,就可以根据齿轮在载荷谱条 件下的应力—循环次数曲线和S—N曲线计算出齿轮的安全 系数、损伤率和寿命。还可以根据齿轮应力—循环次数曲 线相对的S—N曲线的位置,来直观判断齿轮工作寿命是否 达到设计要求和齿轮材料选取的好坏。 因此,KISSsoft推荐使用各类零件的S—N曲线,并建 议用户建立自己相应的S—N曲线数据库。如果用户暂时没 有自己的,可以根据经验,找材料性能接近的S—N曲线作 为参考,使用KISSsoft软件,对已有准确结果的产品进行 建模,根据实际的结果来修正原材料S—N曲线,经过多次 修正和比较,最后就可以得到一个相对准确的S—N曲线。 对于重要的传动应用和关键零件,KISSsoft推荐必须使用 各类零件自己的S—N曲线。

五. KISSsoft软件直齿和斜齿轮及行星轮基本模块介绍

Roll distance 滚动距离 Each circle segment belongs每段圆弧都属于一个渐 开线段 to an involute segment Length of the circle segments = length of the thread = roll distance 圆弧长度= 线的长度 = 滚动距 离

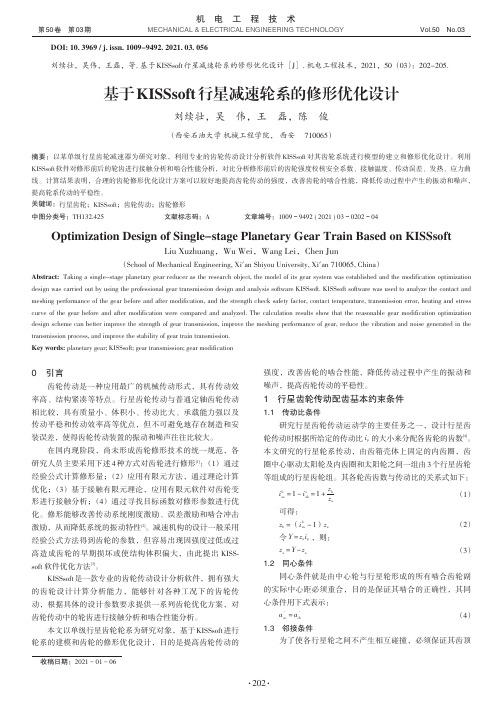

基于KISSsoft行星减速轮系的修形优化设计

Key words: planetary gear; KISSsoft; gear transmission; gear modification

0 引言

装误差,使得齿轮传动装置的振动和噪声往往比较大。

研究行星齿轮传动运动学的主要任务之一,设计行星齿

轮传动时根据所给定的传动比 i p 的大小来分配各齿轮的齿数[4]。

在国内现阶段,尚未形成齿轮修形技术的统一规范,各

本文研究的行星轮系传动,由齿箱壳体上固定的内齿圈,齿

研究人员主要采用下述 4 种方式对齿轮进行修形 :(1) 通过

1.25

1.25

1

1

1

C45,调质钢淬火 C45,调质钢淬火 C45,调质钢淬火

输入太阳轮转速 1 000 r/min

修缘、修根和挖根等。在齿轮啮合传动过程中,齿轮副会产

生相应的弹性变形,轮齿啮入时的啮合力会猛然增大,产生

行星轮系基本参数

其他

采用浸油润滑,润滑油采用 ISO-VG 220

根据计算方法 ISO 6336:2006 方法 B 计算

圈中心驱动太阳轮及内齿圈和太阳轮之间一组由 3 个行星齿轮

[1]

经验公式计算修形量;(2) 应用有限元方法,通过理论计算

等组成的行星齿轮组。其各轮齿齿数与传动比的关系式如下:

优化;(3) 基于接触有限元理论,应用有限元软件对齿轮变

形进行接触分析;(4) 通过寻找目标函数对修形参数进行优

iaxb = 1 - iabx = 1 +

表4

修行后该行星轮系的计算结果

基于Kisssoft软件的行星传动装置齿轮参数优化设计

基于Kisssoft软件的行星传动装置齿轮参数优化设计

唐进元;雷敦财

【期刊名称】《机械传动》

【年(卷),期】2010(34)12

【摘要】基于Kisssoft软件对某五级行星减速机齿轮参数进行分析计算,针对分析中发现的问题,使用Kisssoft软件对齿轮设计参数进行优化。

分析计算结果表明,使用Kisssoft软件优化设计得到的参数能改善齿轮传动的强度,也能改善振动等传动性能指标,Kisssoft软件的使用避免了齿轮参数设计过程中计算繁琐复杂、很难求得最优解的问题,它是行星传动装置齿轮参数优化设计的良好工具平台。

【总页数】5页(P15-19)

【关键词】Kisssoft;参数优化;行星减速机

【作者】唐进元;雷敦财

【作者单位】中南大学现代复杂装备设计与极端制造教育部重点实验室机电工程学院

【正文语种】中文

【中图分类】TH132.425

【相关文献】

1.基于KISSSOFT的行星齿轮传动设计 [J], 高娜;王艳卫

2.基于KISSsoft软件的900kW行星齿轮减速机齿轮修形 [J], 李勇鹏;王宇航;张帆

3.基于KISSsoft软件的风电齿轮箱齿轮修形参数优化设计 [J], 赵昕

4.基于KISSsoft的行星齿轮修形优化设计 [J], 苏光; 王赟

5.基于KISSsoft的采煤机齿轮箱参数优化设计 [J], 张利; 黄筱调; 金伟; 王委因版权原因,仅展示原文概要,查看原文内容请购买。

kisssort圆柱齿轮结果分析

过大的安全系数将增大传 动装置的外廓尺寸和重量,提高 制造成本;而过小的安全系数有 可能带来意外的故障和危险性。

11

KISSsoft软件常规齿轮强度计算

SHmin最小齿面接触 疲劳安全系数,主要 考虑的齿面点蚀这种 失效形式,限制齿轮 承载能力和使用寿命 等。对于一般可靠性 要求, SHmin ≥1, 较高可靠性要求, SHmin ≥1.25。

由于轴、轴承、齿轮受载后 弹性变形,必然导致轮齿啮合偏移 及错位,减小单位啮合长度的最大 载荷及传递误差(减小啮合噪声) ,对轮齿进行齿向及齿形修形,就 可以有效减小啮合长度上的载荷, 减小载荷突变,可减小啮合噪声。

18

KISSsoft软件常规齿轮强度计算

传输误差曲线一般以一个周 期的曲线来表示,而左图给出的是 多个周期一起呈现的曲线状况,表 达的意思是一致的。 齿轮的传递误差曲线反映齿 轮系统动态性能的一个重要指标。 研究表明,降低传递误差绝对峰值 的大小,能够使齿轮系统工作时更 加平稳。因此,我们也可以通过传 递误差曲线判断修形的好坏。 好的修形方案使得传递误差的曲线波动峰值小很多, 说明系统平稳的同时还达到了提高齿轮寿命的目的。

3D图

23

KISSsoft软件常规齿轮强度计算

修形前后的对比

24

17பைடு நூலகம்

KISSsoft软件常规齿轮强度计算

该图就是在齿轮副实际啮合过程中产生的传递误差

通过修形之后使得PPTE( Peak to Peak transmission error)值从原先的152.48151.62=0.86减小到目前的148.72148.18=0.54,单位为UM微米。

齿轮噪声主要分成三 种:轮齿啮合撞击、轮齿 啮合噪声、轮齿啮出噪声 。

kisssoft学习资料记录

模数选择齿形中心距文件项目视图计算报告图形工具帮助基本参数公差设定扭力设刀具的设定螺旋角度压力角中心距模数齿轮齿轮选择润滑选择metooth form刀具选择刀具标准选择齿顶高系数齿根圆角齿根高系数最后的输入标准刀具按系数输入公差设定选择标准中心距的公差量球的半径齿厚舍人计算强度重合度齿根弯曲强度,安全系数齿侧接触强度,安全系数胶合安全系数(积温法齿顶圆直径胶合安全系数(闪温法计算结果模数压力角螺旋角度中心距齿数齿厚变位系数齿厚系数齿根系数齿根半径齿高系数齿顶圆直径齿根圆直径顶系系数2d geometry二维几何3d geometry 3 d几何evaluation评价contact analysis接触分析gear pump齿轮泵agma 925agma 925close密切3dexport 3 dexportsettings设置M Z ha c d da df模数齿数齿高齿系系数分度圆齿顶圆直径齿根圆直径graphics(图形分析)2D 图形3D 图形装配图图纸刀具齿形啮合图图形评估分接触分析齿轮泵美国润滑标准关闭图形3D 输出设置图形评估滑侧硬化润滑油接触分析轴对齐总损耗功率刚度曲线扭矩曲线轴承运动学具体的损耗应力曲线轴承力曲线热发展应力分析单个齿轮的间距偏差接触设定摩擦系数计算精度啮合齿轮1和2接触副部分负荷计算中心距公接触分析齿轮精度变为系数齿厚齿数润滑方式化meshing啮合tooth form齿形选择齿轮功率输入扭矩转数测试时间齿根一般安全系数在1.25,较高选择1.6齿侧面比列、疲劳系数一般选1 高的选1.25db K WK a 基圆跨齿数公法线压力角析)合图齿形和加工刀具图刀具制造齿廓修形齿向修形齿轮曲率半径图纸装配图两个齿轮装配图单个齿轮图形修改齿轮滑动曲线侧面温度硬化深度理论接触刚度安全系数曲线润滑油率传动误差和速度FFT传达误差侧面接触齿形法向力曲线法向力分布轴承力曲线百分比的损耗功率齿侧面的特定滑动FFT 啮合刚度根部的应力弯曲齿的应力分布力曲线轴承方向热发张沿着齿闪温轮滑平均中心距的参数心距公差中心距轴对齐。

KISSsoft培训资料

4th June 2014 - Confidential

KISSsoft Training – Gear – Basic – Internal

KISSsoft

齿轮模块 内部基础培训

4th June 2014 - Confidential

Prepared by:

(DGRD) Han Chao, Guo Kun (DGEN) John

1

培训时间安排

From 10:00 12:30 14:00 15:30

齿根断裂 反映为Root Safety

• 塑胶齿轮因材料的特性、使用温度等原因还没有明确的标准 • 需要根据现有的齿轮箱建立数据库,然后作为参照进行对比。

4th June 2014 - Confidential

9

Flank Safety(齿面安全系数)

• Flank safety 主要考虑的齿面点蚀这种失效形式 • 限制齿轮承载能力和使用寿命等。 • 对于一般可靠性要求, SHmin ≥1 • 较高可靠性要求, SHmin ≥1.25 • 越高越好?注意平衡,数据库建立

13

Contact Stiffness(接触刚度)

• 假设重合度为>1 的一对齿轮啮合 • 一个轮齿的一次啮合循环有两次变化:

• 两个轮齿接触到一个轮齿接触,再到两个轮齿接触, • 接触刚度的变化规律:

• 由两对轮齿啮合到一对轮齿啮合时其值显著减小 • 由一对轮齿啮合到两对轮齿啮合时其值显著增加 • 通过啮合刚度,可以确定整个齿轮啮合循环过程的传递误差。

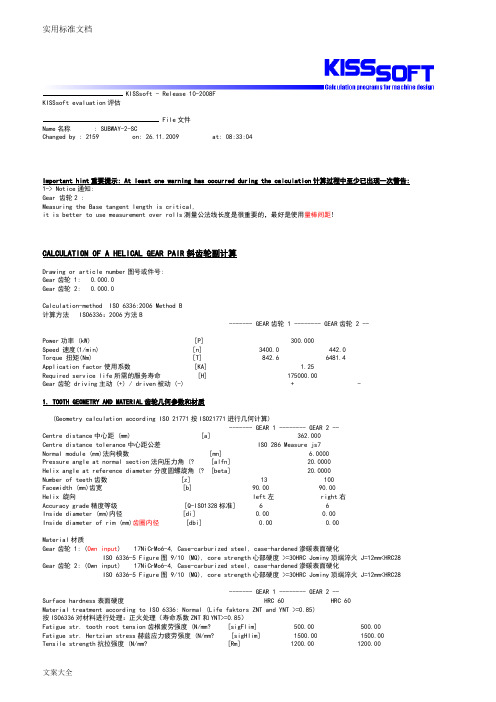

kissSoft齿轮计算书中文翻译

KISSsoft - Release 10-2008FKISSsoft evaluation评估File文件Name名称 : SUBWAY-2-SCChanged by : 2159 on: 26.11.2009 at: 08:33:04Important hint重要提示: At least one warning has occurred during the calculation计算过程中至少已出现一次警告: 1-> Notice通知:Gear 齿轮2 :Measuring the Base tangent length is critical,it is better to use measurement over rolls测量公法线长度是很重要的,最好是使用量棒间距!CALCULATION OF A HELICAL GEAR PAIR斜齿轮副计算Drawing or article number图号或件号:Gear齿轮 1: 0.000.0Gear齿轮 2: 0.000.0Calculation-method ISO 6336:2006 Method B计算方法 ISO6336:2006方法B------- GEAR齿轮 1 -------- GEAR齿轮 2 --Power功率 (kW) [P] 300.000Speed 速度(1/min) [n] 3400.0 442.0Torque 扭矩(Nm) [T] 842.6 6481.4Application factor使用系数 [KA] 1.25Required service life所需的服务寿命 [H] 175000.00Gear齿轮 driving主动 (+) / driven被动 (-) + -1. TOOTH GEOMETRY AND MATERIAL齿轮几何参数和材质(Geometry calculation according ISO 21771按ISO21771进行几何计算)------- GEAR 1 -------- GEAR 2 --Centre distance中心距 (mm) [a] 362.000Centre distance tolerance中心距公差 ISO 286 Measure js7Normal module (mm)法向模数 [mn] 6.0000Pressure angle at normal section法向压力角 (? [alfn] 20.0000Helix angle at reference diameter分度圆螺旋角 (? [beta] 20.0000Number of teeth齿数 [z] 13 100Facewidth (mm)齿宽 [b] 90.00 90.00Helix 旋向 left左 right右Accuracy grade精度等级 [Q-ISO1328标准] 6 6Inside diameter (mm)内径 [di] 0.00 0.00Inside diameter of rim (mm)齿圈内径 [dbi] 0.00 0.00Material材质Gear齿轮 1: (Own input) 17NiCrMo6-4, Case-carburized steel, case-hardened渗碳表面硬化ISO 6336-5 Figure图 9/10 (MQ), core strength心部硬度 >=30HRC Jominy顶端淬火 J=12mm<HRC28 Gear齿轮 2: (Own input) 17NiCrMo6-4, Case-carburized steel, case-hardened渗碳表面硬化ISO 6336-5 Figure图 9/10 (MQ), core strength心部硬度 >=30HRC Jominy顶端淬火 J=12mm<HRC28------- GEAR 1 -------- GEAR 2 --Surface hardness表面硬度 HRC 60 HRC 60Material treatment according to ISO 6336: Normal (Life faktors ZNT and YNT >=0.85)按ISO6336对材料进行处理:正火处理(寿命系数ZNT和YNT>=0.85)Fatigue str. tooth root tension齿根疲劳强度 (N/mm? [sigFlim] 500.00 500.00Fatigue str. Hertzian stress赫兹应力疲劳强度 (N/mm? [sigHlim] 1500.00 1500.00Yield point 屈服点(N/mm? [Rp] 850.00 850.00 Youngs modulus弹性模量 (N/mm? [E] 206000 206000 Poisson's ratio泊松比 [ny] 0.300 0.300 Average roughness, Ra, tooth flank平均粗糙度,齿面 (祄) [RAH] 0.60 0.60 Mean roughness height, Rz, flank峰谷平均值,齿面 (祄) [RZH] 4.80 4.80 Mean roughness height, Rz, root峰谷平均值,齿根 (祄) [RZF] 20.00 20.00Tool or reference profile of gear 1齿轮1的刀具参数 :Reference Profile1.25 / 0.25 / 1.0 JISAddendum factor齿顶高系数 [haP*] 1.000Dedendum coefficient齿根高系数 [hfP*] 1.250Tip radius factor刀尖圆弧半径系数 [rhoaP*] 0.000Root radius factor根圆半径系数 [rhofP*] 0.250Tip form height coefficient齿廓系数 [hFaP*] 0.000Protuberance height factor凸角系数 [hprP*] 0.000Protuberance angle凸角角度 [alfprP] 0.000Ramp angle [alfKP] 0.000not toppingTool or reference profile of gear 2齿轮2的刀具参数:Reference Profile1.25 / 0.25 / 1.0 JISAddendum factor齿顶高系数 [haP*] 1.000Dedendum coefficient齿根高系数 [hfP*] 1.250Tip radius factor刀尖圆弧半径系数 [rhoaP*] 0.000Root radius factor根圆半径系数 [rhofP*] 0.250Tip form height coefficient齿廓系数 [hFaP*] 0.000Protuberance height factor凸角系数 [hprP*] 0.000Protuberance angle凸角角度 [alfprP] 0.000Ramp angle [alfKP] 0.000not toppingSum of reference profile gears:Dedendum reference profile (module) [hfP*] 1.250 1.250Tooth root radius Refer. profile (module)[rofP*] 0.250 0.250Addendum Reference profile (module) [haP*] 1.000 1.000Protuberance height (module) [hprP*] 0.000 0.000Protuberance angle (? [alfprP] 0.000 0.000Buckling root flank height (module) [hFaP*] 0.000 0.000Buckling root flank angle (? [alfKP] 0.000 0.000Type of profile modification:修形类型for high load capacity gearboxe用于承载能力高的齿轮箱Tip relief齿顶修缘 (祄) [Ca] 21.00 26.00Type of lubrication润滑方式 oil bath lubrication油池润滑Type of oil滑油类型 Oil润滑油: ISO-VG 320Lubricant base润滑剂基油 Mineral-oil base矿物油基Kinem. viscosity oil at 40 癈40℃时动粘度 (mm?s) [nu40] 320.00Kinem. viscosity oil at 100 癈100℃时动粘度 (mm?s) [nu100] 22.00FZG-Test A/8.3/90 (ISO14653-1) FZG试验 [FZGtestA] 12Specific density at 15 癈 15℃时的比重 (kg/dm? [roOil] 0.900Oil temperature (癈) 油温 [TS] 70.000ambient temperature (癈)环境温度 [TU] 20.000------- GEAR齿轮 1 -------- GEAR 2 --Overall transmission ratio总传动比 [itot] -7.692Gear ratio齿轮速比 [u] 7.692Transverse module (mm)端面模数 [mt] 6.385Pressure angle at Pitch circle节圆压力角 (? [alft] 21.173Working transverse pressure angle有效端面压力角 (? [alfwt] 21.675[alfwt.e/i] 21.687 / 21.664Working pressure angle at normal section法向有效压力角 (? [alfwn] 20.472Helix angle at operating pitch diameter工作节圆直径的螺旋角 (?[betaw] 20.063Reference centre distance分度圆中心距 (mm) [ad] 360.756Sum of the Addendum modification齿顶高变动和 [Summexi] 0.2096Profile shift coefficient 齿廓变位系数 [x] 0.1330 0.0766Tooth thickness齿厚 (Arc圆弧) (module模数) [sn*] 1.6676 1.6266Modification of tip diam.齿顶圆直径修正 (mm) [k] -0.014 -0.014 Reference diameter分度圆直径 (mm) [d] 83.006 638.507Base diameter基圆直径 (mm) [dB] 77.403 595.404Tip diameter齿顶圆直径 (mm) [da] 96.574 651.398(mm) [da.e/i] 96.574 / 96.564 651.398 / 651.388Tip diameter allowances齿顶圆直径误差 (mm) [Ada.e/i] 0.000 / -0.010 0.000 / -0.010Tip chamfer/ tip rounding齿顶倒角/圆角(mm) [hK] 0.000 0.000Tip form circle (mm) [dFa] 96.574 651.398(mm) [dFa.e/i] 96.574 / 96.564 651.398 / 651.388Operating pitch diameter工作节径 (mm) [dw] 83.292 640.708(mm) [dw.e/i] 83.299 / 83.285 640.758 / 640.658Root diameter根圆直径 (mm) [df] 69.602 624.426Generating Profile shift coefficient [xE.e/i] 0.1170 / 0.1078 0.0366 / 0.0183Manufactured root diameter with xE (mm) [df.e/i] 69.410 / 69.300 623.946 / 623.726Theoretical tip clearence理论齿顶间隙 (mm) [c] 1.500 1.500Effective tip clearence有效齿轮顶间隙 (mm) [c.e/i] 1.884 / 1.712 1.684 / 1.568Active root diameter有效根圆直径 (mm) [dNf] 77.468 631.238(mm) [dNf.e/i] 77.476 / 77.462 631.295 / 631.187Root form diameter渐开线起始点直径(mm) [dFf] 77.403 627.180(mm) [dFf.e/i] 77.403 / 77.403 626.763 / 626.573Reserve (dNf-dFf)/2 储备(mm) [cF.e/i] 0.037 / 0.030 2.361 / 2.212Addendum齿顶高 (mm) [ha] 6.784 6.446(mm) [ha.e/i] 6.784 / 6.779 6.446 / 6.441Dedendum齿根高 (mm) [hf] 6.702 7.040(mm) [hf.e/i] 6.798 / 6.853 7.281 / 7.390Roll angle at dFa (? dFa处展开角度 [xsi_dFa.e/i] 42.750 / 42.738 25.426 / 25.424Roll angle to dNa (? dNa处展开角度 [xsi_dNa.e/i] 42.750 / 42.738 25.426 / 25.424Roll angle to dNf (? dNf处展开角度 [xsi_dNf.e/i] 2.490 / 2.244 20.192 / 20.160Roll angle at dFf (? dFf处展开角度 [xsi_dFf.e/i] 0.029 / 0.029 18.839 / 18.780Tooth depth齿深 (mm) [H] 13.486 13.486Virtual gear no. of teeth当量齿轮齿数 [zn] 15.428 118.676Normal Tooth thickness at Tip cyl. (mm) [san] 3.643 4.855齿顶圆法向齿厚 (mm) [san.e/i] 3.569 / 3.517 4.681 / 4.595Normal Tooth space as Tip cylinder (mm) [efn] 0.000 4.287齿顶圆法向齿距 (mm) [efn.e/i] 0.000 / 0.000 4.313 / 4.325Max. sliding speed at tip齿顶处最大滑动速度 (m/s) [vga] 5.429 5.548 Specific sliding at the tip齿顶单位滑动比 [zetaa] 0.528 0.907 Specific sliding at the root齿根单位滑动比 [zetaf] -9.784 -1.119 Sliding factor on tip齿顶处滑动系数 [Kga] 0.366 0.374Sliding factor on root齿根处滑动系数 [Kgf] -0.374 -0.366Pitch节距 (mm) [pt] 20.059Base pitch基圆节径 (mm) [pbt] 18.705Transverse pitch on contact-path 啮合线上的端面节径(mm) [pet] 18.705Lead height (mm) [pz] 716.461 5511.239Axial pitch轴向节径 (mm) [px] 55.112Length of path of contact啮合线长度 (mm) [ga, e/i] 27.284 (27.361 / 27.186)Length T1-A, T2-A (mm) T1-A, T2-A长度 [T1A, T2A] 1.593( 1.515/ 1.682) 132.111(132.111/132.099) Length T1-B (mm) T1-B长度 [T1B, T2B] 10.171(10.171/10.163) 123.533(123.456/123.618) Length T1-C (mm) T1-C长度 [T1C, T2C] 15.382(15.373/15.391) 118.322(118.254/118.390) Length T1-D (mm) T1-D长度 [T1D, T2D] 20.298(20.221/20.387) 113.406(113.406/113.394) Length T1-E (mm) T1-E长度 [T1E, T2E] 28.876(28.876/28.868) 104.828(104.750/104.913) Length T1-T2 (mm) T1-T2长度 [T1T2] 133.704 (133.627 / 133.781) Diameter of single contact point B (mm)单啮合线B的直径[d-B] 80.031(80.031/80.027) 644.630(644.571/644.695)Diameter of single contact point D (mm) 单啮合线D的直径[d-D] 87.402(87.331/87.485) 637.142(637.142/637.133) Addendum contact ratio齿顶高接触比 [eps] 0.721( 0.722/ 0.721) 0.737( 0.741/ 0.733)Minimal length of contact line啮合线最小长度 (mm) [Lmin] 127.068Transverse contact ratio端面接触比 [eps_a] 1.459Transverse contact ratio, effective有效端面接触比 [eps_a.e/m/i] 1.463 / 1.458 / 1.453 Overlap ratio重叠比 [eps_b] 1.633Total contact ratio, effective有效总接触比 [eps_g.e/m/i] 3.096 / 3.091 / 3.0862. FACTORS OF GENERAL INFLUENCE通用影响系数------- GEAR 1 -------- GEAR 2 --Nominal circum. force at pitch circle (N)节圆的公称圆周力[Ft] 20301.8Axial force轴向力 (N) [Fa] 7389.3Radial force径向力 (N) [Fr] 7863.5Normal force法向力 (N) [Fnorm] 22991.3Tangent.load at p.c.d.per mm (N/mm) (N/mm)节圆直径上每mm的切向载荷[w] 225.58Only for information: Forces at the pitch-circle :仅供参考:节圆力Nominal circumferential force法向圆周力 (N)[Ftw] 20232.1Axial force 轴向力 (N) [Faw] 7389.3Radial force径向力 (N) [Frw] 8041.2Circumferential speed pitch d.. (m/sec) [v] 14.78节圆直径处的圆周速度Running in value y.a (祄) [ya] 0.6Correction coefficient修正系数 [CM] 0.800G ear body coefficient [CR] 1.000Reference profile coefficient [CBS] 0.975Material coefficient材料系数 [E/Est] 1.000Singular tooth stiffness (N/mm/祄) [c'] 12.762Meshing spring stiffness (N/mm/祄)啮合弹性刚度 [cgalf] 17.151Meshing spring stiffness (N/mm/祄) 啮合弹性刚度 [cgbet] 14.579Reduced mass (kg/mm)质量减少 [mRed] 0.024Resonance speed (min-1)共振转速 [nE1] 19616Nominal speed (-)公称速度 [N] 0.173Subcritical range亚临界范围Bearing distance l of pinion shaft (mm)齿轮轴轴承距 [l] 180.000Distances of pinion shaft (mm)齿轮轴间距 [s] 18.000Outside diameter of the pinion shaft (mm)齿轮轴外径[dsh] 75.000load according ISO 6336/1 Diagram 16 [-] 40:a), 1:b), 2:c), 3:d), 4:e) ISO6336/1图16的载荷Coefficient K' following ISO 6336/1 Diagram 13 按ISO6336/图13系数K′[K'] -1.00Without support effect无支撑效应Tooth trace deviation (active) (祄) [Fby] 6.69from deformation of shaft轴变形引起的齿轮轨迹偏差(祄)(工作) [fsh*B1] 1.22 Tooth curve: width-crowned [Cbeta = 0.5*(fma+fsh)]Position of Contact pattern: Favorablefrom production tolerances (祄) 接触斑点位置:对生产公差有利 [fma*B2] 9.22 Tooth trace deviation, theoretical (祄) [Fbx] 7.88Running in value y.b (祄) 齿轮轨迹偏差,理论 [yb] 1.18Dynamic coefficient动载系数 [KV] 1.048Face coefficient齿面系数 - flank齿面 [KHb] 1.165- Tooth root齿根 [KFb] 1.139- Scuffing胶合 [KBb] 1.165Transverse coefficient横向系数– flank齿面 [KHa] 1.061- Tooth root齿根 [KFa] 1.061- Scuffing胶合 [KBa] 1.061Helix angle coefficient scuffing螺旋角系数,胶合 [Kbg] 1.289No of load changes (in mio.)载荷变化次数 [NL] 35700.000 4641.0003. TOOTH ROOT STRENGTH齿根强度------- GEAR齿轮 1 -------- GEAR齿轮 2 -- Calculation of Tooth form coefficients according method: B 齿形系数计算按方法B(Calculate tooth shape coefficient YF with addendum mod. x)(计算齿形系数YF时用齿顶修正量x)Stress correction factor应力修正系数 [YS] 1.98 2.44working angle (? 工作角 [alfen] 18.39 20.35Bending lever arm (mm)弯曲力臂 [hF] 5.81 7.08Tooth thickness at root (mm)齿根处齿厚 [sFn] 11.45 13.86Tooth root radius (mm)齿根半径 [roF] 2.76 2.02(hF* = 0.968/1.180 sFn* = 1.908/2.310 roF* = 0.459/0.336 dsFn = 71.41/626.10 alfsFn = 30.00/30.00)Contact ratio factor接触比系数 [Yeps] 1.000Helix angle factor螺旋角系数 [Ybet] 0.833Deep tooth factor [YDT] 1.000Gear rim factor齿圈系数 [YB] 1.000 1.000Effective facewidth (mm) [beff] 90.00 90.00Nominal shear stress at tooth root (N/mm? 齿根名义剪切应力[sigF0] 99.93 101.21Tooth root stress (N/mm? 齿根应力 [sigF] 158.18 160.21Permissible bending stress at root of Test-gear被测齿轮齿根允许的弯曲应力support factor支撑系数 [YdrelT] 0.996 1.008Surface-factor表面系数 [YRrelT] 0.957 0.957Size coefficient (Tooth root)尺寸系数(齿根)[YX] 0.990 0.990Limited-life factor极限寿命系数 [YNT] 0.850 0.863 Alternating bending coefficient交变弯曲系数 [YM] 1.000 1.000Stress correction factor 应力修正系数 [Yst] 2.00Limit strength tooth root (N/mm? [sigFG] 801.76 824.31Permissible tooth root stress (N/mm?允许的齿根应力[sigFP=sigFG/SFmin] 572.69 588.79Required safety规定的安全系数 [SFmin] 1.40 1.40Safety for Tooth root stress齿根应力安全系数[SF=sigFG/sigF] 5.07 5.15 Transmittable power传递功率 (kW) [kWRating] 1086.11 1102.534. SAFETY AGAINST PITTING (TOOTH FLANK)点蚀安全系数(齿面)------- GEAR 1 -------- GEAR 2 --Zone factor区域系数 [ZH] 2.341Elasticity coefficient (N^.5/mm)弹性系数 [ZE] 189.812Contact ratio factor接触比系数 [Zeps] 0.828Helix angle factor 螺旋角系数 [Zbet] 1.032Effective facewidth有效齿宽 (mm) [beff] 90.00Nominal flank pressure名义齿面压力 (N/mm? [sigH0] 665.09Surface pressure at Operating pitch diameter (N/mm? 工作节径处的表面压力[sigHw] 846.43Single tooth contact factor单齿接触系数 [ZB,ZD] 1.00 1.00Surface pressure on flank (N/mm? 齿面表面压力[sigH] 846.43 846.43Lubrication factor润滑系数 [ZL] 1.047 1.047Speed factor速度系数 [ZV] 1.011 1.011 Roughness factor粗糙度系数 [ZR] 0.971 0.971Material mating factor材料匹配系数 [ZW] 1.000 1.000Limited-life factor极限寿命系数 [ZNT] 0.850 0.870Small amount of pitting permissible (0=no, 1=yes)是否允许少量的点蚀 0 0Size coefficient尺寸系数 (flank齿面) [ZX] 1.000 1.000Limit strength pitting (N/mm? [sigHG] 1311.42 1342.67Permissible surface pressure (N/mm? [sigHP=sigHG/SHmin] 1311.42 1342.67允许的表面压力Safety for surface pressure at pitch diameter节径处表面压力安全系数[SHw] 1.55 1.59Required safety规定的安全系数 [SHmin] 1.00 1.00 Transmittable power可传递的功率 (kW) [kWRating] 720.15 754.88Safety for stress at single tooth contact 单齿接触的应力安全系数[SHBD=sigHG/sigH] 1.55 1.59(Safety regarding nominal torque) [(SHBD)^2] 2.40 2.52)(名义扭矩的安全系数)5. STRENGTH AGAINST SCUFFING胶合强度Calculation method according DIN3990 按DIN3990的计算方法Lubrication coefficient (Scoring)润滑系数 [XS] 1.000Therm. contact factor热接触系数 (N/mm/s^.5/K) [BM] 13.795 13.795 Effective facewidth有效齿宽 (mm) [beff] 90.000Applicable circumferential force/tooth width 适用的圆周力/齿宽[wbt] 470.818Angle factor角度系数 [Xalfbet] 0.990(eps1: 0.721, eps2: 0.737)Flashtemperature-criteria闪温法(DIN3990)Tooth mass temperature (癈)齿轮质量温度 [theM-B] 110.88theM-B = theoil + XS*0.47*theflamax [theflamax] 86.97Scuffing temperature胶合温度 (癈) [theS] 403.59Coordinate gamma (point of highest temp.) [Gamma] -0.624Highest contact temp.最大接触温度 (癈) [theB] 197.84Flash factor闪温系数 [XM] 50.002Geometry-factor几何系数 [XB] 0.482Distribution factor分配系数 [XGam] 0.419Coefficient of friction 摩擦系数 [mymy] 0.098Required safety 规定的安全系数 [SBmin] 2.000Safety coefficient for scuffing (flash-temp)胶合安全系数(闪温)[SB] 2.609Integraltemperature-criteria 积分温度法(DIN3990)Tooth mass temperature 质量温度(癈) [theM-C] 84.77theM-C = theoil + XS*0.70*theflaint [theflaint] 21.10Integral scuffing temperature 积分胶合温度(癈) [theSint] 403.59Flash factor 闪温系数 [XM] 50.002Contact ratio factor接触比系数 [Xeps] 0.297Mean coefficient of friction平均摩擦系数 [mym] 0.051Geometry-factor几何系数 [XBE] 0.341Meshing factor 啮合系数 [XQ] 1.000Tip relief-factor 齿顶修缘系数 [XCa] 1.075Integral-tooth flank temperature齿面积分温度 (癈) [theint] 116.42Required safety规定的安全系数 [SSmin] 1.800Safety coefficient for scuffing (intg.-temp.)胶合安全系数(积分温度法)[SSint] 3.467Safety referring to transfered torque [SSL] 7.187传递扭矩的安全系数6. TOOTH THICKNESS DIMENSIONS齿厚尺寸------- GEAR 1 -------- GEAR 2 --Tooth thickness tolerance 齿厚公差 DIN3967 cd25 DIN3967 cd25Tooth thickness allowance (normal section)齿厚误差(法向) (mm)[As.e/i] -0.070 / -0.110 -0.175 / -0.255No of teeth over which to measure跨测齿数 [k] 2.000 14.000Base tangent length ('span') (no backlash)公法线(无侧隙) (mm)[Wk] 28.419 249.469Actual base tangent length ('span') 实际公法线(mm) [Wk.e/i] 28.353 / 28.316 249.305 / 249.230 Diameter of contact point 接触点直径(mm) [dMWk.m] 81.921 640.486Theor. ball/roller diameter 量球理论直径(mm) [DM] 10.884 10.104Actual ball/roller diameter量球实际直径(mm) [DMeff] 11.000 10.500 Theor. dim. centre to ball(mm) [MrK] 50.245 327.287Actual dimension centre to ball (mm) [MrK.e/i] 50.176 / 50.136 327.059 / 326.954Diameter of contact point 接触点的直径(mm) [dMMr.m] 84.598 639.808 Theor. dimension over two balls 量球理论尺寸(mm) [MdK] 99.838 654.575Actual dimension over balls量球实际间距 (mm) [MdK.e/i] 99.700 / 99.621 654.118 / 653.909 Actual dimension over rolls (mm) [MdR.e/i] 100.352 / 100.272 654.118 / 653.909Actual dimensions over 3 rolls (mm) [Md3R.e/i] 100.352 / 100.272 0.000 / 0.000Chordal tooth thickness (no backlash)弧齿厚(无侧隙) (mm)['sn] 9.987 9.759Actual chordal tooth thickness实际弧齿厚 (mm) ['sn.e/i] 9.917 / 9.877 9.584 / 9.504Chordal height from da.m 弧齿高(mm) [ha] 7.048 6.476Tooth thickness (Arc) 齿厚(mm) [sn] 10.006 9.760(mm) [sn.e/i] 9.936 / 9.896 9.585 / 9.505Axial Distance Without Backlash 无侧隙的轴向距离(mm) [aControl.e/i] 361.672 /361.511Backlash free centre-distance, Tolerances (mm)[jta] -0.328 / -0.489Centre distance deviation 中心距偏差(mm) [Aa.e/i] 0.029 / -0.029Circumferential backlash from Aa Aa导致的圆周侧隙(mm) [jt_Aa.e/i] 0.023 / -0.023Radial clearance 径向间隙(mm) [jr] 0.517 / 0.299Circumferential backlash (transverse section)圆周侧隙 (mm)[jt] 0.412 / 0.239Normal backlash法向侧隙 (mm) [jn] 0.364 / 0.2117. TOLERANCES公差------- GEAR 1 -------- GEAR 2 --According ISO 1328: 按照ISO1328:Accuracy grade 精度等级 [Q-ISO1328] 6 6Single normal pitch deviation单法向节线偏差 (祄) [fpt] 9.00 12.00Single pitch deviation单节线偏差 (祄) [fpb] 8.50 11.00Cumulative circular pitch error over z/8 pitches 跨z/8个节距测的累计周节误差(祄)[Fpz/8] 9.00 28.00Profile deviation齿廓偏差 (祄) [ffa] 10.00 15.00Profile angular deviation 齿廓角度偏差(祄) [fHa] 8.50 12.00Profile total deviation 齿廓总偏差(祄) [Fa] 13.00 19.00Helix form deviation 螺旋线形状偏差(祄) [ffb] 12.00 14.00Helix slope deviation 螺旋线斜度偏差(祄) [fHb] 12.00 14.00Tooth helix deviation轮齿螺旋线偏差 (祄) [Fb] 17.00 19.00Total cumulative pitch deviation总累计周节偏差 (祄)[Fp] 28.00 60.00Runout tolerance 跳动公差(祄) [Fr] 22.00 48.00Total radial composite tolerance径向度量中心距总公差 (祄)[Fi"] 44.00 70.00Tooth-to-tooth radial composite tolerance 径向齿度量中心距公差(祄)[fi"] 22.00 22.00Total tangential composite deviation 切向度量中心距总偏差(祄)[Fi'] 41.00 77.00Tooth-to-tooth tangential composite deviation切向齿度量中心距偏差 (祄)[fi'] 13.00 17.00Tolerance for alignment of axes (recommendation acc. ISO/TR 10064,Quality 轴线找正公差(建议按ISO/TR10064) 6) 质量6级Maximum value for deviation error of axis 轴线最大偏差值(祄)[fSigbet] 17.97Maximum value for inclination error of axes (祄)轴线最大斜度误差值[fSigdel] 35.938. ADDITIONAL DATA补充参数Torsional Stiffness 扭转刚度(MNm/rad) [cr] 2.3 136.8Medium coef. of friction (acc. Niemann)平均摩擦系数[mum] 0.046Wear sliding coef. by Niemann Niemann滑动磨损系数[zetw] 1.050Power loss from gear load (kW)齿轮载荷引起的功率损失 [PVZ] 2.434(Meshing efficiency (%) 啮合效率 [etaz] 99.189)Weight (g) 重量 [Mass] 5161.95 234848.36Inertia (System referenced to wheel 1):惯量(参考系统为齿轮1):calculation without consideration of the exact tooth shape计算时不考虑精确的齿形single gears单个齿轮 ((da+df)/2...di) (kgm? [TraeghMom] 0.00328 11.43502System 系统 ((da+df)/2...di) (kgm? [TraeghMom] 0.196539. MANUFACTURING加工Modifications for gear 1 齿轮1的修正- Tip relief, linear齿顶修缘,线性 Ca = 21.000祄 L = 0.529*mn dCa = 92.917mm-Crowning 鼓形修整 Ca = 10.000祄Modifications for gear 2 齿轮2的修正- Tip relief, linear 齿顶修缘,线性 Ca = 26.000祄 L = 0.553*mn dCa = 648.734mm- Crowning 鼓形修整 Ca = 12.000祄Data not available.没有参数Calculation of Gear 1 齿轮1计算Gear齿轮 1 (Step 1第一步): Automatically自动 (Tool刀具: Hobbing滚刀/Milling cutter铣刀)haP*= 1.018, hfP*= 1.250, rofP*= 0.250Calculation of Gear 2齿轮1计算Gear齿轮 2 (Step 1第一步): Automatically 自动(Tool刀具: Hobbing滚刀/Milling cutter铣刀)haP*= 1.046, hfP*= 1.250, rofP*= 0.250REMARKS说明:- Specifications with [.e/i] imply: Maximum [e] and Minimul value [i] withconsideration of all tolerances 带[.e/i]表示:最大值[e]和最小值[i]考虑了所有公差Specifications with [.m] imply: Mean value within tolerance 带[.m]表示:平均值在公差范围内- For the backlash tolerance, the center distance tolerances and the tooth thickness deviation are taken into account.对于侧隙公差,已经考虑了中心距公差和齿厚偏差。

基于 KISSsoft软件的风电齿轮磨前滚刀齿形优化设计研究

文章编号:1004-2539(2014)05-0071-03基于KISSsoft软件的风电齿轮磨前滚刀齿形优化设计研究敬朝银(重庆齿轮箱有限责任公司, 重庆江津 402263)摘要 风电齿轮箱工作环境极端恶劣复杂。

在加工制造中存在一些影响齿轮高可靠性和高疲劳寿命的制造缺陷,因此在分析磨前滚刀齿形特点和齿轮热处理变形情况的基础上,提出对磨前滚刀齿形优化设计和研究,并建立了适合实际制造情况的优化目标。

借助KISSsoft软件的某些工具,让滚刀齿形优化计算工作变得简洁而快速。

滚刀齿形优化设计研究为提高风电齿轮的工作性能提供了重要工艺支撑,在实际制造中取得较好效果。

关键词 磨前滚刀 优化设计 制造缺陷 高可靠性Research of the Optimization Design of Tooth Profile of Pre-grinding Hobused to Wind Power Gear based on KISSsoft SoftwareJing Chaoyin(CN Gpower Gearbox Co.,Ltd.,Chongqing 402263,China)Abstract The work environment of wind turbines gearbox is extremely complex.The manufac-turing defect which affects the high reliability and fatigue life of gear drive exists in manufacturing.On the basis of analyzing tooth profile of pre-grinding hob characteristic and heat treatment deforma-tion situation of wind power gear,the optimization design and research of pre-grinding hob is pro-posed,the optimization goals in good accordance with the manufacturing conditions is established.Bythe use of KISSsoft software,tooth profile optimization design of hob is more simple and rapid.Thetooth profile optimization research of hob provides much technological supports to working perform-ance of wind power gear.The good results of tooth profile design and research in manufacturing ofwind power gear is acquired.Key words Pre-grinding hob Optimization design Manufacturing defect High reliability0 引言随着能源危机和气候问题的日益严峻,新能源的开发与使用成为国际社会关注的焦点。

KISSsoft1界面介绍2

菜单“帮助”

主页:启动软件 打开手册 手册内容 手册索引 关于:联系信息,发放信息

按钮ຫໍສະໝຸດ 表格增加键是在表格中新加一行 移除键移动表格中选择的一行 清除键清除表格中所有的信息

一般计算

设定检测键确定键入值 设定单选键,你所选择的一组数据中的数值将被计算以及确定。 大小键为计算数值提供适当的建议 转换键根据数据重新算出数值 加号键用来键入更多涉及数值的数据 信息键在信息窗口显示更适合的信息

重要按钮

用鼠标右键单击改变单位 在每个列表的顶端,你可以选择 “自己输入”,如果你不想使用标 准化数值,使用“加号键”来定义 数据。 使用鼠标右键点击公式,得到一个 小的公式编辑器。

数据库

选择数据库,按“编辑”。 选择激活或者不激活,或者 所有的数据都要显示。 使用箭头来更改序列,将你 最常用的数据置于列表最顶 端。

数据库

使用加号/减号隐藏/重新激活 数据设置 根据选定的数据,使用加号键 来创造一个新的数据 按列排序 点击鼠标右键来显示其他数据 双击数据库,进入查看属性。

数据库

数据库本身是在安装目录中, 子目录’kdb”. 在CD-ROM 上可用

菜单“报告”

报告设置 详细报告等级 字体大小 添加警告 语言 单位

菜单“图形”

一些特定模块的图形,这里主要 是斜齿轮组,可以选择。 关闭:关闭图形 3D输出(用于齿轮):输出到 CAD系统。 设置:选择CAD系统,该系统出 口被激活。

kisssoft轴计算节点密度

kisssoft轴计算节点密度KISSsoft轴计算是机械工程中的一项重要任务,它是为了确定轴承节点的密度。

节点密度是轴上各个位置的节点数目,它对于轴的强度和耐久性至关重要。

本文将介绍KISSsoft轴计算中节点密度的意义、计算方法以及如何优化节点密度。

节点密度在轴的设计中起到了至关重要的作用。

节点密度高意味着轴上的节点数目多,这样可以增加轴的强度和刚度。

通常,高强度的轴可以承受更大的载荷,从而提高了机械系统的性能和可靠性。

此外,节点密度的优化还可以减小轴的重量和成本,提高生产效率。

KISSsoft软件提供了一种简单而有效的方法来计算轴的节点密度。

该软件可以根据轴的几何形状、材料特性和工作条件等参数,自动计算出节点密度。

用户只需提供相关的输入数据,如轴的直径、长度、材料强度等,软件就可以快速生成节点密度分布图和统计结果。

这样,设计师可以直观地了解轴上各个位置的节点密度情况,进而进行优化设计。

为了优化节点密度,设计师可以采取以下几种方法:1. 调整轴的几何形状。

通过改变轴的直径、长度、横截面形状等参数,可以调整节点密度分布。

通常情况下,轴的两端和中间位置的节点密度较高,而中间位置的节点密度较低。

设计师可以根据实际需求,调整轴的形状,使得节点密度分布更加均匀。

2. 选择合适的材料。

材料的强度和刚度对节点密度有很大影响。

通常情况下,高强度的材料可以减小节点密度,提高轴的强度和刚度。

设计师可以根据实际需求,选择合适的材料,以达到最佳的节点密度。

3. 优化轴的支撑方式。

轴的支撑方式对节点密度有很大影响。

通常情况下,支撑点处的节点密度较高,而自由端的节点密度较低。

设计师可以通过调整支撑点的位置和方式,优化节点密度分布。

例如,可以增加支撑点的数量或者改变支撑点的位置,使得节点密度更加均匀。

4. 使用KISSsoft软件进行仿真分析。

KISSsoft软件提供了强大的仿真分析功能,可以模拟轴在不同工况下的受力情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Kisssoft如何修改参数减小滑动比

修改变位系数

通过修改变位系数来优化滑动比

齿顶修圆

Kisssoft如何修改参数减小滑动比

通过齿顶修圆来优化滑动比

调整齿数

Kisssoft如何修改参数减小滑动比

在固定传动比的情况下,不同齿数搭出来的滑动比 数值结果会不同

滑动比优化总结

• • • • 修改变位系数可以优化滑动比 合理增加齿顶修圆可以优化滑动比 选择合适齿数配合可以优化滑动比 在KISSsoft软件几何设置过程中,应用最为 广泛的一个的功能就是对啮合齿轮副滑动 比的优化,以上几点优化方法并不是任何 情况都通用,具体情况还的根据实际产品 设计需求来调试。

减小接触应力总结

• 调整变位系数

• 齿轮修型,(主要方法是齿顶倒圆角的方 法) • 在用kisssoft进行齿轮设计时,接触应力值 也是非常重要的参考因素,应尽可的把接 触应力设计到最低值,这样有利于齿轮的 安全寿命,和平稳运行。

Kisssoft如何改善接触刚度

Kisssoft如何改善接触刚度

中心距相同,修改变位系数,重合度有提高

Kisssoft如何修改参数提高重合度

修改齿数和模数

中心距相同,在满足安全要求 的情况下,通过减小模数增加 齿数的方法来增加重合度

Kisssoft如何修改参数提高ຫໍສະໝຸດ 合度齿形加高和增加变位系数

中心距相同,加高齿形参数,设 置合理变位系数,提高重合度

优化重合度总结

KISSsoft优化功能 总结

齿轮传动重要优化参数 在齿轮传动设计过程中,以下几项重要参数需要设计合理, 才能提高齿轮啮合的传动效率和安全系数,通过kisssoft软件计算 设计可以优化参数。

一 重合度 二 滑动比 三 接触应力

四 接触刚度

五 安全系数

Kisssoft如何修改参数提高重合度

增加变位系数

1 增加齿轮正变位可以增加齿轮强度。 2 使用不同特性的材料来改善齿轮强度。 3 增加齿轮的重合度提高齿轮强度。 Kisssoft疲劳强度计算时,按照不同工况选择下面的 KA应用系数

Kisssoft优化总结

• 使用kisssoft做优化齿轮参数时要看多项参数计算的综合结果,最好是 每项参数都符合设计要求,但是实际设计过程中,因为产品条件的设 定,有些参数不能调整倒最佳时,就要根据工况的不同选择重点的优 化参数。 • 如果设计的产品是小负荷运动型的齿轮箱,那在设计时就多注意提高 齿轮的重合度,因为重合度对噪音的影响很大,滑移系数的参数就不 是首要改善的参数了。 • 如果设计产品是大负荷动力型的齿轮箱,滑移系数就是非常关键的重 要设计参数,因为在高速重载的情况下,滑移系数差的话,就容易产 生胶合问题,齿轮的寿命就会减短,

• 接触刚度差对齿轮噪音影响很大 • 使用塑胶比金属的接触刚度低 • 增加重合度也有利于改善接触刚度

Kisssoft如何提高齿轮接触疲劳安全系数

• 增加正变位系数

通过修改变位系数, 小齿轮齿根和齿面 安全系数都有提高, 一般情况下都是增 强小齿轮,因为小 齿轮容易磨损。

提高齿轮接触疲劳安全系数总结

Kisssoft如何修改参数减小接触应力

修改变位系数

通过修改 变位系数 数值,齿 轮副的接 触应力值 明显下降 并且接触 曲线平稳

Kisssoft如何修改参数减小接触应力

齿轮修型

借助KISSsoft软件进行齿廓和齿向修形可以大大的节省成本并缩短周期。修形时,定义一组修形参数, 并不断调整,以减小传递误差和优化接触斑点及降低最大齿面接触及齿根弯曲的强度作为目标,进行修 形。而传统人工单一考虑优化目标进行的修形得到的设计结果不全面也不合理。因此,多目标综合修形 具有十分重要的理论和工程实际应用价值

• • • • 通过修改变位系数可以增加重合度 通过减小模数增加齿数可以提高重合度 做细长齿形可以增加重合度 一般在实际工作中以上三种方法是相互结 合在一起设计,也可单独调整某一项参数 来达到设计目的,如果用标准刀具加工齿 形,第三种方法设计的齿形就不能加工。 • 还有可以使用斜齿轮也可以提高重合度。 但是斜齿轮加工制造成本比直齿轮高。