数控铣编程模拟实验

数控铣编程模拟实验

实验一:数控编程轨迹仿真实验1.实验目的:a.熟悉编程模拟器的基本用法,能熟练运用编程器。

b.能用编程器进行正确手工编程,并进行模拟。

2.实验设备:HK2003编程模拟器一套。

3.实验原理按照天津三英数控系统的编程方法,并结合所学的机械加工工艺知识,对加工零件进行数控编程及加工。

4.实验内容及安排(1)实验前必须认真预习并各自编制好一个简单平面图形(包含有直线及圆弧)的加工程序。

(2)熟悉编程模拟器操作并输入程序。

(3)模拟运行程序并确保程序无误。

(4)每人一小组,每组一套设备。

5.实验步骤(1)接通电源,并开机;(2)按操作面板上的F1键进入数控车模拟器,按F2键进入数控铣拟器;(3)按操作面板上的主功能键PRGRM,进入编程操作,界面上F1~F8为子功能键,对应于显示器的操作功能;(4)在主功能键PRGRM的状态下,按F8(编辑)→给程序命名(格式为P00~P99)→进行程序编写;(程序编写格式见下面说明)(5)程序编写并检查无误后,可按主功能键GRAPH,进行模拟加工(按GRAPH后,按要求输入零件毛坯的尺寸,数控车时L为长度,D1为外径,D2为内径,数控铣时L为长,H为宽,输入数值后按回车键确认后,可实现光标的切换,不用输入数值的,直接按回车键跳过,全部输入后,按回车键确认;(6)调出要进行模拟加工的程序(之前已编好了的程序);(7)数控车时应将刀具刀尖点移至程序原点(工件坐标原点),数控铣时,应注意机床原点置零,并将起刀点移至合适位置。

(8)按下操作面板上的启动循环键6.实验说明及注意事项:(1)每一次开机后,首先按选择F1—车床,F2—铣床;(2)再选择主功能键:PRGRM(用户加工程序管理):用于管理用户所编加工程序,在该主功能下又有与程序管理相关的子功能;OPERA(机床操作):对机床的各种操作功能,可在该功能下的子功能中实现;PARAM(参数设置):用于设置各种与机床或数控系统有关的参数;GRAPH(加工轨迹图形显示):模拟刀尖切削回转毛坯的过程。

数控车(铣)床编程VNUC仿真实验报告

实验名称:数控车床编程仿真实验一、实验目的:1、了解数控车床的数控系统、机床结构及数控铣削加工的基本原理和特点;2、掌握数控车床的编程方法、模拟仿真加工,根据图纸要求,独立完成较简单的零件编程和加工。

二、实验设备:微型计算机、VNUC仿真软件。

三、实验内容及步骤:1、选择机床类型和操作系统双击桌面上的VNUC3.0图标进入软件,从软件的主菜单里面“选项”中选择“选择机床和系统”进入选择机床对话框,在“机床类型”中选择卧式车床,在“数控系统”中选择华中世纪星型,按确定按钮。

按压“急停”开关,开启机床,点“回参考点”到回零状态,分别按压+X、+Z按钮,使机床回零。

2、确定毛坏(1)点击主界面菜单栏“工艺流程”下的“毛坯”项,打开车床的毛坯库。

按窗口中的“新毛坯”键,弹出毛坯设置窗口。

在窗口左侧设置毛坯的有关参数,右侧查看框里显示设置的情况;在“名称”这一项设置毛坯名称。

在外径、内径、高三个空白栏里分别输入毛坯的尺寸。

尺寸单位mm。

在“材料”后的下拉单里选择45#钢。

在“夹具”下拉单里选择夹具三爪卡盘。

按“确定”键关闭毛坯窗口,返回毛坯库窗口。

(2)安装毛坯。

选中毛坯列表中要安装的毛坯。

按“安装此毛坯”键。

按“确认”键关闭毛坯库窗口。

机床的工作台上被安装上毛坯,同时弹出调整夹具窗口。

点击“向左”“向右”键,可以调整毛坯和夹具的相对位置。

点击“掉头”键,系统会自动把毛坯调个头,以便加工毛坯的另一端。

调整完毕后,按“关闭”键。

3、选择、安装刀具从菜单栏“工艺流程”中选择“车刀刀库”,打开刀具库管理窗口,从中建立新刀具。

选定安装刀具。

4、建立工件坐标系使用试切法确定每一把刀具起始点的坐标值,结合测量视图进行计算,然后将值输入系统。

其操作过程如下:(1)选一把加工所使用的刀具。

(2)使用手动进给操作,平端面,得到工件坐标系的z轴坐标。

(3)在工件端面试切,使用“测量”图测量工件直径,刀尖所在的x轴绝对坐标加上试切直径的一半的负值,得到工件坐标系的x轴坐标。

数控铣床编程实习报告

本次实习旨在通过实际操作,了解数控铣床编程的基本原理和方法,提高自己的数控编程能力,为今后从事数控加工工作打下坚实基础。

二、实习内容1. 数控铣床基本操作(1)数控铣床简介:数控铣床是一种利用数字程序控制加工的机床,具有高精度、高效率、自动化程度高等特点。

(2)数控铣床操作面板:实习过程中,熟悉操作面板上各个按钮和开关的功能,掌握机床的基本操作。

2. 数控铣床编程基础(1)编程语言:学习G代码、M代码等编程语言的基本语法和规则。

(2)编程步骤:熟悉编程步骤,包括分析零件图纸、确定加工工艺、编写加工程序、模拟验证等。

3. 编程实例以某典型零件为例,进行编程练习。

(1)分析零件图纸:明确零件的尺寸、形状、加工要求等。

(2)确定加工工艺:根据零件图纸,确定加工方法、刀具选择、切削参数等。

(3)编写加工程序:根据加工工艺,编写G代码、M代码等。

(4)模拟验证:在数控仿真软件中模拟加工过程,检查程序的正确性。

4. 实际操作(1)装夹工件:按照加工要求,将工件正确装夹在数控铣床上。

(2)调整刀具:根据加工工艺,选择合适的刀具,调整刀具参数。

(3)输入程序:将编写的加工程序输入数控铣床。

(4)加工:启动数控铣床,进行实际加工。

(5)检验:加工完成后,对工件进行检验,确保加工精度。

1. 提高编程能力:通过本次实习,我掌握了数控铣床编程的基本原理和方法,提高了自己的编程能力。

2. 理论与实践相结合:实习过程中,将理论知识与实际操作相结合,使我对数控铣床编程有了更深入的了解。

3. 严谨的工作态度:在编程和加工过程中,严谨的工作态度至关重要,要确保程序的正确性和加工精度。

4. 团队协作:实习过程中,与同学相互交流、学习,共同解决问题,培养了团队协作精神。

四、实习总结通过本次数控铣床编程实习,我深刻认识到数控编程在机械加工中的重要性。

在今后的学习和工作中,我将继续努力,提高自己的编程能力,为我国制造业的发展贡献自己的力量。

实验六 数控铣床的编程实验(仿真)

实验六数控铣床的编程实验

一、主要内容和目的:

1.掌握数控铣床上基本的编程指令;

2.掌握数控铣床上刀具半径补偿指令的使用方法。

二、实验场地与器材

1.实验场地:CAD/CAM实验室。

2.软件:仿真软件。

三、编程步骤:

(一)零件图样分析

1.尺寸是否完整?

2.产品精度、粗糙度等要求。

3.产品材质、硬度等。

(二)工艺处理

1.加工方式及设备确定。

2.毛坯尺寸及材料确定。

3.装夹定位的确定。

4.加工路径及起刀点、换刀点的确定。

5.刀具数量、材料、几何参数的确定。

6.切削参数的确定。

(三)数学处理

1.编程零点及工件坐标系的确定

2.各节点数值计算

(四)其它主要内容

1.按规定格式编写程序单

2.按“程序编辑步骤”输入程序,并检查程序。

3.修改程序。

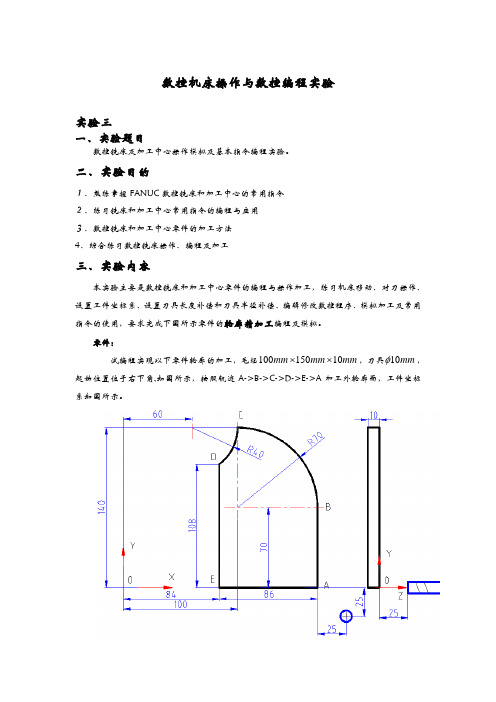

四、实例

对图零件编程:图中装刀基准点是0,铣刀长度是100mm,编写加工轮廓线的程序。

五、考核要求

(1)完成指定零件数控程序的编制工作。

(2)完成指定零件数控程序的加工仿真操作。

六、思考题

如何使用指令子程序等指令编程?。

数控铣实训实验报告

1. 熟悉数控铣床的基本结构、工作原理及其操作方法。

2. 掌握数控铣床的安全操作规程和注意事项。

3. 学会使用数控铣床进行零件的加工,提高操作技能。

4. 熟悉数控编程的基本方法,掌握CAD/CAM软件的应用。

二、实验设备与材料1. 实验设备:数控铣床(型号:大连XD-40A)、刀具(平底铣刀)、测量工具(游标卡尺)、平口虎钳、材料(石蜡、木板)、绘图工具(AutoCAD绘图软件)。

2. 实验软件:CAD/CAM软件(如Cimatron、Mastercam等)。

三、实验内容1. 数控铣床基本操作(1)了解数控铣床的基本结构,包括床身、主轴、工作台、刀具系统、控制系统等。

(2)熟悉数控铣床的操作面板及功能键。

(3)掌握数控铣床的安全操作规程和注意事项。

(4)进行数控铣床的基本操作训练,如手动回零、点动、手轮操作等。

2. 数控编程(1)使用CAD软件绘制零件图,确定加工工艺。

(2)根据加工工艺和零件图,编写数控铣床加工程序。

(3)在CAD/CAM软件中进行仿真加工,检查程序的正确性。

3. 零件加工(1)根据加工程序,进行零件的加工。

(2)注意加工过程中的参数设置,如切削速度、进给量等。

(3)加工完成后,检查零件的尺寸精度和表面质量。

1. 数控铣床基本操作(1)打开数控铣床电源,预热机床。

(2)检查机床各部件是否正常,如刀具、夹具等。

(3)进行手动回零操作,设置工作坐标系。

(4)进行点动、手轮操作,熟悉机床的运动。

(5)关闭机床电源。

2. 数控编程(1)使用CAD软件绘制零件图,标注尺寸和加工要求。

(2)确定加工工艺,如刀具选择、切削参数设置等。

(3)根据加工工艺和零件图,编写数控铣床加工程序。

(4)在CAD/CAM软件中进行仿真加工,检查程序的正确性。

3. 零件加工(1)根据加工程序,设置机床参数,如切削速度、进给量等。

(2)装夹工件,调整刀具位置。

(3)启动数控铣床,进行零件的加工。

(4)加工完成后,关闭机床电源,拆除工件。

金工实习数控铣实验报告

一、实验目的1. 熟悉数控铣床的基本操作和编程方法。

2. 掌握数控铣床加工工艺的基本知识。

3. 通过实际操作,提高动手能力和实际操作技能。

二、实验设备1. 数控铣床:用于进行铣削加工的机床,具有高精度、高效率的特点。

2. 数控铣床控制器:用于输入、编辑和执行数控程序。

3. 铣刀:用于铣削工件的各种形状和尺寸的刀具。

4. 工件:用于进行铣削加工的零件。

三、实验内容1. 数控铣床基本操作(1)开机:打开数控铣床电源,启动控制系统。

(2)对刀:根据工件尺寸和铣刀参数,调整铣刀位置,确保铣削精度。

(3)装夹工件:将工件安装在数控铣床上,确保工件安装牢固。

(4)编程:根据加工要求,编写数控程序,输入到控制器中。

(5)加工:启动数控铣床,按照程序进行铣削加工。

2. 数控铣床编程方法(1)绝对坐标编程:以工件原点为基准,确定铣削位置。

(2)相对坐标编程:以当前位置为基准,确定铣削位置。

(3)循环编程:通过循环指令,实现重复加工同一形状的工件。

3. 数控铣床加工工艺(1)铣削平面:选择合适的铣刀和切削参数,进行平面铣削。

(2)铣削沟槽:根据沟槽形状和尺寸,选择合适的铣刀和切削参数,进行沟槽铣削。

(3)铣削曲面:根据曲面形状和尺寸,选择合适的铣刀和切削参数,进行曲面铣削。

四、实验步骤1. 开机:打开数控铣床电源,启动控制系统。

2. 对刀:根据工件尺寸和铣刀参数,调整铣刀位置,确保铣削精度。

3. 装夹工件:将工件安装在数控铣床上,确保工件安装牢固。

4. 编程:根据加工要求,编写数控程序,输入到控制器中。

5. 加工:启动数控铣床,按照程序进行铣削加工。

6. 检查:加工完成后,检查工件尺寸和形状是否符合要求。

五、实验结果与分析1. 实验结果:通过数控铣床加工,成功完成了平面、沟槽和曲面的铣削。

2. 分析:实验过程中,严格按照操作规程和编程方法进行,确保了加工精度和效率。

六、实验总结1. 通过本次实验,熟悉了数控铣床的基本操作和编程方法。

实验四_数控铣床操作仿真实验

实验四数控铣床操作仿真实验一、实验目的1. 了解CNC Partner数控培训机界面的组成、并熟悉其操作界面。

2. 掌握FANUC 0i Mate MC软件的基本操作。

3. 熟练运用CNC Partner数控培训机及FANUC 0i Mate MC软件进行数控铣床操作仿真。

二、实验仪器与设备CNC Partner数控培训机、FANUC 0i Mate MC三、实验内容及步骤1 系统启动1) 在计算机的桌面上双击Fanuc 0i MA TE MC (桌面快捷方式),出现系统的初始界面。

2) 工件的尺寸为180×220×100,上表面几何中心为对刀点(O3011的对刀点在左前工件角点)。

3) 按开关面板上的POWER ON 给操作面板上电,然后可进行机床培训操作。

4) 单击鼠标右键,出现弹出菜单,选择“全屏切换”可到窗口显示环境。

2 刀具准备1) 根据具体的加工要求,可在菜单【数据库/中央刀库-- 铣削】和【数据库/中央刀库–钻削】中编辑刀具和添加新刀具。

2) 在铣刀刀库管理或孔加工刀库管理对话框中,选中欲添加到机床刀库中的刀具,单击“选择”按钮将其添加到机床刀库中。

单击“选择列表”可查看机床刀库中的刀具。

3) 如有必要,在机床刀库中单击“编辑…”键编辑刀具的刀号。

3 回参考点在本系统中,可不进行本项操作。

但要注意,大多数实际系统都要进行本项操作。

1) 选择“ZRN”方式。

2) 按正向轴向选择键使各轴移动。

当某一轴到达参考点时,回参考点复位指示灯亮(正向时1组灯亮,负向时2组灯亮)。

当轴回到参考点时,程序显示屏的坐标值发生变化。

3) 以任何方式使轴离开参考点后,对应复位指示灯灭。

4 主轴装刀方法1:1) 选择“MDI”方式;2) 用MDI编辑键盘输入换刀命令(如换装1号刀,则输入“T1 M06”,在小显示器左下角显示)(1号刀的直径为25)。

;3) 按CYCLE START执行命令。

数控铣床编程基础实训报告

一、实训目的本次实训旨在通过实际操作,使学生掌握数控铣床编程的基本原理和操作方法,提高学生对数控铣床编程的实践能力,为今后从事数控加工工作打下坚实的基础。

二、实训内容1. 数控铣床概述(1)数控铣床的定义:数控铣床是一种采用数字程序控制,通过自动控制刀具进行工件加工的机床。

(2)数控铣床的分类:根据加工对象的不同,数控铣床可分为立式数控铣床、卧式数控铣床、龙门式数控铣床等。

(3)数控铣床的特点:加工精度高、生产效率高、自动化程度高、适用范围广等。

2. 数控铣床编程基本原理(1)编程语言:数控铣床编程通常采用G代码、M代码等编程语言。

(2)编程步骤:首先确定加工工艺,然后进行刀具路径规划,最后编写数控程序。

(3)编程内容:包括刀具选择、切削参数设置、刀具路径规划、程序编写等。

3. 数控铣床编程实训(1)实训设备:数控铣床、刀具、夹具、工件等。

(2)实训内容:以一个典型零件为例,进行数控铣床编程实训。

(3)实训步骤:①分析零件图纸,确定加工工艺。

②选择合适的刀具和夹具。

③进行刀具路径规划,确定加工顺序。

④编写数控程序。

⑤在数控铣床上进行试加工,观察加工效果。

⑥对程序进行优化,提高加工精度和效率。

4. 数控铣床编程实训总结(1)实训过程中,学生应熟练掌握数控铣床编程的基本原理和操作方法。

(2)实训过程中,学生应注重编程规范,提高编程质量。

(3)实训过程中,学生应注重安全操作,防止意外事故发生。

三、实训收获1. 掌握了数控铣床编程的基本原理和操作方法。

2. 提高了编程实践能力,为今后从事数控加工工作打下了坚实的基础。

3. 增强了安全意识,学会了安全操作数控铣床。

4. 培养了团队合作精神,提高了沟通协作能力。

四、实训建议1. 加强数控铣床编程理论教学,提高学生的编程素养。

2. 增加数控铣床编程实训课时,让学生有更多实践机会。

3. 邀请企业专家进行授课,提高实训质量。

4. 加强数控铣床编程软件教学,让学生熟悉常用编程软件。

数控铣床及加工中心操作模拟及基本指令编程实验

G54:X(图 3-4 中 3 处) ,此时基准芯棒轴心线(主轴中心)应位于工件坐标系下的 X=84-7(毛坯与零件的距离)-1(塞尺厚度)-10(基准芯棒半径)=66 的位置(如图

3-5) 。输入 x66 然后点击测量(如图 3-6) ,此时 X 方向对刀完成。注意:此时塞尺检

查应该为合适,同时不要移动 y 轴直到设置完成 G54y。

2、机床回零。

开机回零点是数控机床开机后的第一个动作。

(1)松开急停按钮 便于程序编辑。

,置模式按钮在

位置,同时打开程序保护开关

,以

(2) 选择各轴

依次点选“X”、“Y” “Z”轴按钮使得各轴回参考点。此

时X轴、Y轴、Z轴指示灯停止闪烁,此时机床回零操作完成。

3、安装零件毛坯。

(1)设置毛坯:

选择菜单:工件操作->设置毛坯。弹出下图设置毛坯尺寸管理对话框:

方式,置

单步开关于“OFF”的位置

。点击

。便可自动执行加工了。

五、实验总结

对实验中遇到的问题、对问题如何解决的、实验中所有心得等作出总结。有没有达到实 验的效果,对要求掌握的内容有没有掌握,达到了什么样的效果?

六、实验要求

实验前须预习, 实验后要求使用专用实验报告纸完成实验报告, 在下次实验的时候上交 上一次的实验报告。 实验报告中,需要填写 1、实验批次 2、实验时间 3、实验题目 4、实验目的、 5、实验内容、 6、实验步骤(实验步骤不需要全部抄写,请简明扼要写出操作步骤,但编程部分需要 详细画出图形,写出程序清单及相应的表格) ,实验结果请进行屏幕打印后粘贴在实验报告 中 7、实验总结

软键;和(形状)D 输入 10,点击[输入] 软键。即将刀具长度及刀具直径输入 001 号刀具

数铣加工自动编程实训报告

一、实训目的本次数控铣加工自动编程实训旨在通过实际操作,使学生掌握数控铣床的基本操作方法,熟悉数控铣加工的工艺流程,熟练运用CAD/CAM软件进行零件的自动编程,提高学生的实际动手能力和工程应用能力。

二、实训环境1. 实训设备:数控铣床、CAD/CAM软件(如UG、Cimatron等)、三坐标测量仪等。

2. 实训材料:加工零件图纸、加工材料(如铝合金、钢等)、刀具、量具等。

三、实训原理数控铣加工自动编程主要包括以下步骤:1. 零件图纸分析:根据零件图纸,分析零件的形状、尺寸、加工要求等,确定加工方案和加工工艺。

2. CAD建模:使用CAD软件对零件进行三维建模,为后续的CAM编程提供基础数据。

3. CAM编程:根据CAD模型和加工要求,使用CAM软件进行刀具路径规划,生成数控加工程序。

4. 程序仿真:在CAM软件中进行程序仿真,检查刀具路径的合理性,避免加工过程中出现碰撞等问题。

5. 程序传输:将生成的数控加工程序传输到数控铣床,进行实际加工。

四、实训过程1. 零件图纸分析:本次实训以一个简单的铝合金零件为例,图纸要求加工出零件的外形轮廓、孔和槽等。

2. CAD建模:使用CAD软件对零件进行三维建模,包括外形轮廓、孔和槽等。

3. CAM编程:- 选择合适的刀具和加工参数。

- 设置加工路径,包括粗加工和精加工。

- 生成数控加工程序。

4. 程序仿真:在CAM软件中进行程序仿真,检查刀具路径的合理性,避免加工过程中出现碰撞等问题。

5. 程序传输:将生成的数控加工程序传输到数控铣床。

五、实训结果1. 成功加工出铝合金零件,符合图纸要求。

2. 数控铣床运行稳定,加工过程中未出现异常。

3. 通过本次实训,掌握了数控铣床的基本操作方法,熟悉了数控铣加工的工艺流程,熟练运用CAD/CAM软件进行零件的自动编程。

六、实训总结1. 理论知识与实际操作相结合:本次实训将理论知识与实际操作相结合,使学生更加深入地理解数控铣加工的原理和工艺流程。

数控铣床华中系统编程与操作实训

数控铣床华中系统编程与操作实训1. 实训概述数控铣床是一种高精度、高效率的加工设备,广泛应用于机械加工行业中。

本实训课程旨在通过华中系统编程与操作实训,使学生掌握数控铣床的操作技能和编程能力。

2. 实训目标本实训旨在培养学生的以下能力: - 了解数控铣床的基本原理和结构; - 掌握华中系统编程的基本知识; - 能够进行数控铣床的操作; - 能够编写华中系统的程序,并实现相应的加工过程。

3. 实训内容3.1 数控铣床基本原理在开始实际操作之前,学生需要了解数控铣床的基本原理。

这包括数控铣床的结构、工作原理、加工过程等方面的知识。

学生需要学习数控铣床的零件和功能,了解数控铣床控制系统的基本概念和运行方式。

3.2 华中系统编程华中系统是一种常见的数控编程系统,学生需要学习华中系统的基本操作和编程语言。

学生需要了解华中系统编程的基本格式和命令,熟悉常用的数控指令和参数设置。

3.3 数控铣床操作学生将进行数控铣床的实际操作,包括机床操作的安全规范、机床的开关和紧急停止按钮的使用方法、数控铣床的刀具夹持与装卸等。

学生也需要了解数控铣床的加工准备、工件夹紧、加工刀具选择等操作步骤。

3.4 华中系统编程实践学生需要编写华中系统的程序,并通过实践操作实现相应的加工过程。

学生需要根据给定的工件图纸和加工要求,编写相应的加工程序,并载入数控铣床的控制系统中进行加工。

4. 实训评估在实训过程中,学生的实际操作技能和编程能力将被评估。

评估方式包括: -实际操作评估:评估学生的数控铣床操作技能和操作规范。

- 编程评估:评估学生的华中系统编程能力和编程规范。

- 实训报告评估:学生需要提交一份实训报告,包括对实训过程的总结和体会,以及加工过程的描述和分析。

5. 实训资源为了保证实训的有效进行,需要准备以下实训资源: - 数控铣床:提供数控铣床设备,确保操作的实践性和真实性。

- 工件图纸:提供符合实训要求的工件图纸,作为编程和加工的基础。

数控铣床(加工中心)仿真操作实训

软件运行不稳定

可能是由于软件本身存在缺陷或与操 作系统不兼容所致。解决方案包括更 新软件版本、安装补丁或更换其他可 靠的软件。

功能缺失

某些软件可能缺少必要的加工功能或 工具库。解决方案包括寻找其他功能 更全面的软件或联系软件供应商寻求 支持。

加工参数设置问题

01 总结词

加工参数设置问题通常涉及到 切削速度、进给速度、刀具选 择等方面。

团队协作能力

本次实训注重团队协作,学员们通过共同讨论、互相帮助 ,增进了彼此之间的了解与信任,提高了团队协作能力。

问题解决能力

在实训过程中,学员们遇到了各种问题,通过独立思考和 团队协作,成功解决了许多实际问题,提高了问题解决能 力。

职业素养提升

实训过程中,学员们了解了数控铣床(加工中心)操作的职 业要求和规范,培养了严谨细致的工作态度和安全意识。

根据校验无误的程序,在仿真软 件中进行模拟加工,观察刀具路 径和加工过程是否正常。

在模拟加工过程中发现问题或错 误,及时诊断并修正程序或工艺 参数。

后处理与加的程序传输至数 控铣床(加工中心)控制系统,进行后

处理生成G代码。

首件试切

在实际机床上进行首件试切削,检查 实际加工效果与模拟结果的差异。

未来发展方向

智能化技术应用

多轴联动技术

随着智能化技术的不断发展, 数控铣床(加工中心)将更加 智能化,减少人工干预,提 高加工精度和效率。

多轴联动技术能够实现复杂 零件的高效加工,未来将广 泛应用于数控铣床(加工中心) 中。

复合加工技术

复合加工技术能够在一台设 备上完成多种加工任务,提 高加工效率和精度,是未来 发展的重要方向。

03

02

进给速度不匹配

数控铣床编程加工实训报告

一、实训目的本次数控铣床编程加工实训的主要目的是让学生掌握数控铣床的基本操作、编程方法、加工工艺及安全操作规程,提高学生的实际操作能力和编程水平。

通过实训,使学生能够:1. 熟悉数控铣床的结构、性能和操作方法;2. 掌握数控铣床编程的基本原理和编程方法;3. 学会编制数控铣床加工工艺;4. 培养安全意识,提高实际操作能力。

二、实训内容1. 数控铣床基本操作(1)数控铣床的结构及性能数控铣床是一种高精度、高效率的自动化机床,主要由主轴、刀架、工作台、数控系统、伺服驱动系统等组成。

其性能主要体现在加工精度、加工效率、加工范围等方面。

(2)数控铣床的操作方法① 启动数控铣床,检查设备状态;② 设置加工参数,如主轴转速、进给速度、刀具补偿等;③ 编制数控程序,输入到数控系统中;④ 运行数控程序,进行加工;⑤ 加工完成后,检查加工精度,进行必要的调整。

2. 数控铣床编程(1)编程原理数控铣床编程是利用计算机软件编写数控程序的过程。

编程内容包括刀具路径、加工参数、坐标系设置等。

(2)编程方法① 手工编程:根据加工图纸和加工要求,手动编写数控程序;② 自动编程:利用CAD/CAM软件自动生成数控程序。

3. 数控铣床加工工艺(1)加工工艺分析根据加工图纸,分析零件的加工要求,确定加工方案。

(2)加工工艺编制① 刀具选择:根据加工材料、加工表面和加工精度要求,选择合适的刀具;② 刀具路径规划:根据加工要求,规划刀具路径,确保加工精度和加工效率;③ 加工参数设置:根据加工材料、刀具和加工要求,设置加工参数,如主轴转速、进给速度等。

4. 安全操作规程(1)操作前,检查设备状态,确保设备正常运行;(2)操作时,严格遵守操作规程,不得违规操作;(3)操作过程中,注意观察加工状态,发现异常情况及时停机处理;(4)操作结束后,清理现场,关闭设备。

三、实训过程及体会1. 实训过程本次实训分为理论学习和实际操作两个阶段。

理论学习阶段,我们学习了数控铣床的基本知识、编程方法和加工工艺;实际操作阶段,我们按照实训指导书的要求,完成了零件的编程、加工和检验。

铣床数控编程实训报告

一、实训目的本次铣床数控编程实训旨在通过实际操作,使学生熟悉数控铣床的基本操作方法,掌握数控编程的基本原理和步骤,提高学生解决实际问题的能力,培养学生的动手实践能力和创新精神。

二、实训时间与地点实训时间:2023年3月15日至2023年3月22日实训地点:XX职业技术学院数控实训中心三、实训内容1. 数控铣床的基本操作- 铣床的启动与停止- 铣床各部分的结构与功能- 铣床的工作原理与操作规程- 铣床的切削参数调整2. 数控编程基础- G代码、M代码、H代码等基本指令- 程序的结构与编写规则- 程序的调试与优化3. 零件加工实例- 零件图纸分析- 零件加工工艺制定- 数控程序编写与调试- 零件加工与检验四、实训过程1. 数控铣床的基本操作- 在实训教师的指导下,熟悉铣床的各个部分,了解其工作原理和操作规程。

- 进行铣床的启动、停止操作,调整切削参数,确保安全操作。

2. 数控编程基础- 学习G代码、M代码、H代码等基本指令,了解程序的结构与编写规则。

- 通过实例分析,掌握程序调试与优化的方法。

3. 零件加工实例- 分析零件图纸,制定加工工艺。

- 编写数控程序,进行程序调试。

- 按照程序进行零件加工,并对加工后的零件进行检验。

五、实训成果1. 成功掌握了数控铣床的基本操作方法。

2. 掌握了数控编程的基本原理和步骤,能够独立编写简单的数控程序。

3. 提高了动手实践能力和创新精神,为今后从事数控加工工作打下了基础。

六、实训心得1. 通过本次实训,我深刻认识到数控编程在制造业中的重要性,以及掌握数控编程技能的必要性。

2. 在实训过程中,我学会了如何分析零件图纸,制定加工工艺,编写数控程序,并按照程序进行零件加工。

3. 实训过程中遇到的困难使我更加珍惜团队合作,学会了与他人沟通交流,共同解决问题。

4. 本次实训让我对数控铣床有了更深入的了解,为我今后的职业发展奠定了基础。

七、总结本次铣床数控编程实训使我受益匪浅,不仅提高了我的专业技能,还培养了团队合作精神。

数控铣床仿真加工实习报告

一、实习目的本次实习旨在通过数控铣床仿真软件的学习和使用,使学生了解数控铣床的基本操作、编程方法及加工工艺,提高学生对数控铣床的实际操作能力,为今后从事数控铣床操作和编程工作打下坚实基础。

二、实习时间2023年X月X日至2023年X月X日三、实习地点XX职业技术学院数控实验室四、实习内容1. 数控铣床基础知识学习首先,我们对数控铣床的基本结构、工作原理、操作流程等进行了学习。

了解数控铣床主要由主轴、刀架、工作台、控制系统等部分组成,能够实现自动化加工。

2. 数控铣床仿真软件操作我们使用了XX数控仿真软件进行实习。

软件界面直观,操作简单,能够模拟真实加工过程。

在软件中,我们学习了以下内容:(1)创建工件:通过绘制二维图形,创建出所需加工的工件。

(2)设置刀具:选择合适的刀具,设置刀具参数,如刀具长度、直径、转速等。

(3)编写程序:根据加工要求,编写G代码、M代码等,实现工件的加工。

(4)模拟加工:通过仿真软件模拟加工过程,观察加工效果,调整加工参数。

3. 典型零件加工在实习过程中,我们选取了几个典型零件进行加工,如平面、孔、槽等。

通过对这些零件的加工,掌握了以下技能:(1)工件装夹:了解不同工件的装夹方法,保证加工精度。

(2)刀具选择:根据加工要求,选择合适的刀具,提高加工效率。

(3)编程技巧:掌握G代码、M代码等编程技巧,提高编程效率。

(4)加工参数调整:根据加工效果,调整加工参数,如切削深度、切削速度等。

五、实习成果通过本次实习,我们取得了以下成果:1. 掌握了数控铣床的基本操作和编程方法。

2. 熟悉了数控铣床仿真软件的使用,能够进行简单的零件加工。

3. 提高了实际操作能力,为今后从事数控铣床操作和编程工作打下了坚实基础。

六、实习体会1. 数控铣床加工具有自动化、高效、高精度等特点,是现代制造业的重要技术手段。

2. 数控铣床仿真软件能够模拟真实加工过程,有助于提高学生的实际操作能力。

3. 在实习过程中,我们要注重理论与实践相结合,不断提高自己的技能水平。

简述数控铣程序仿真与验证的流程

简述数控铣程序仿真与验证的流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!简述数控铣程序仿真实验与验证的流程数控铣削是现代机械加工中的重要环节,而程序的仿真与验证则是确保加工精度和效率的关键步骤。

数控铣程序仿真与验证的流程

数控铣程序仿真与验证的流程## English Answer ##。

Numerical Control (NC) Milling Program Simulation and Verification Process.1. Pre-Processing.Import the NC program into the simulation software.Verify the syntax and structure of the program.Check for any errors or inconsistencies in the program.2. Geometric Simulation.Create a 3D model of the workpiece.Simulate the toolpath of the NC program.Check for any collisions between the tool and the workpiece or any other objects in the workspace.3. Kinematic Simulation.Define the machine tool kinematics.Simulate the movement of the machine tool axes.Check for any kinematic violations (e.g., overtravel, joint limits).4. Dynamic Simulation.Simulate the dynamics of the machine tool.Calculate the forces and accelerations on the machine tool and the workpiece.Check for any stability issues or resonance.5. Post-Processing.Generate a report of the simulation results.Identify any potential issues or errors in the NC program.Make necessary adjustments to the NC program.6. Verification.Run the NC program on the actual machine tool.Observe the behavior of the machine tool and the workpiece.Verify that the workpiece is machined correctly according to the NC program.Benefits of NC Programming Simulation and Verification.Reduces the risk of errors and accidents during machining.Optimizes the machining process and improves productivity.Reduces the need for physical prototyping and testing.Facilitates the training of machine tool operators.## 中文回答 ##。

数控铣编程与仿真实验报告

一、实验目的:(1)通过上机实验巩固课堂所讲述的数控铣指令,掌握数控铣手工编程方法;(2)掌握EXSL-WIN7软件的编程及仿真等主要功能。

二、实验设备或软件:计算机及数控编程仿真软件EXSL-WIN7。

三、实验原理:根据零件形状确定零件加工工序和刀具运动轨迹,再根据西门子SINUMERIK 840D数控系统对G功能、M功能等各指令功能的规定,编写零件的数控铣削加工程序,并在EXSL-WIN7软件上模拟仿真刀具的运动轨迹和零件的加工情况。

四、实验内容及编程图纸:1、编制下图所示零件的铣削精加工程序,零件厚度为20,刀具采用直径10mm的立铣刀,尺寸单位为mm。

(1)工件坐标原点:工件坐标系原点定在尺寸为Φ12的圆心(2)实验程序:%_N_ZUOYE1_MPFN10 G90 G54N20 T1 M06 S100 M03 M08 N30 G00 X-100 Y-31N40 G01 Z-20 F250N50 G42 X-82 Y-19N60 X-62N70 G02 X-26 Y-19 I18 J0 N80 G01 X-26 Y-25N90 G03 X-20 Y-31 I6 J0 N100 G01 X0N110 G03 X0 Y31 I0 J31 N120 G01 X-54 Y31N130 X-82 Y-19N140 Z20 G40N150 G00 X0 Y0N160 G01 Z-20N170 Y-1N180 G02 X0 Y-1 I0 J1N190 X0 Y0N200 Z20N210 M05 M09N220 M30(3)毛坯尺寸:长为:115mm 宽为65mm 高为20mm (4)刀具型号及尺寸:立铣刀D=10mm,L=24mm(5)仿真结果:自选。

(2)实验程序:%_N_ZUOYE2_MPFN10 G90 G54N20 T1 M6 S1000 M3 M8 F300 N30 G00 X-90 Y-70 Z20N40 G01 Z-20N50 G01 G42 X-62 Y-42N60 X63N70 Y42N80 X-62N90 Y-45N100 Z20N110 G00 G40 X-90 Y-70N120 G01 Z-8N130 G01 G42 X-52 Y-37N140 X52N150 Y37N160 X-52N170 Y-40N180 Z20N190 X-42 Y65N200 Z-4N210 Y0N220 G03 X-42 Y0 I42 J0N230 G01 X-42 Y-28N240 X43N250 Y28N260 X-43N270 Y-28N280 G00 G40 X-90 Y-70 Z20 N290 M05 M09N300 T2 M6 S1100 M3 M8 F300 N310 G00 X-70 Y-50 Z20N320 Z-20N330 G01 G42 X-60 Y-40N340 X60N350 Y40N360 X-60N370 Y-42N380 Z20N390 G00 G40 X-60 Y45 Z-10 N400 G01 Y-45N410 X60N420 Y45N430 X54N440 G42 X-50 Y45N450 Y-27.5N460 G03 X-42.5 Y-35 I7.5 J0 N470 X42.5N480 G03 X50 Y-27.5 I0 J7.5 N490 Y27.5N500 G03 X42.5 Y35 I-7.5 J0 N510 X-42.5N520 G03 X-50 Y27.5 I0 J-7.5 N530 Y-40N540 X50N550 Y40N560 Z20N570 G40 G00 X-60 Y-33N580 Z-5N590 G01 X47N600 Y33N610 X-47N620 Y-35N630 Z20N640 G00 G42 X56 Y80N650 Z-5N660 G02 X-56 Y80 I-56 J0N670 Z20N680 G00 G42 X-56 Y-80N690 Z-5N700 G02 X56 Y-80 I56 J0N710 G01 X-60N720 G02 X29.047 Y-27.5 I60 J0N730 G03 X29.047 Y27.5 I-29.047 J27.5 N740 G02 X-29.047 Y27.5 I-29.047 J60 N750 G03 X0 Y-40 I29.047 J-27.5N760 G01 Y-44N770 G03 I0 J44N780 Z30N790 T3 M6 S1100 M3 M8 F300N800 G00 G40 X-25 Y0N810 G01 Z-15N820 Z20N830 X0N840 Z-15N850 Z20N860 X25N870 Z-15N880 Z30N890 M05 M09N900 M30(3)毛坯尺寸:工件尺寸长为:125mm 宽为:84mm 高为:20mm (4)刀具型号及尺寸:立铣刀T1为D=10mm,L=24mm;立铣刀T2为D=20mm,L=38mm;T3为D=10mm,L=87mm的钻头(5)仿真结果:3、编写自己姓名中至少一个字的铣削程序,刀具采用直径6mm 的球头刀,切削深度不大于1mm 。

金工实习数控铣实验报告

金工实习数控铣实验报告一、实验目的1. 掌握数控铣床的基本结构、工作原理和操作方法。

2. 学会使用数控铣床进行简单零件的加工。

3. 了解数控铣床在现代制造业中的应用和优势。

二、实验设备与工具1. 数控铣床一台:型号为XXX。

2. 数控系统:采用XXX控制系统。

3. 刀具:包括铣刀、钻头等。

4. 量具:包括卡尺、塞规等。

5. 其它工具:如扳手、螺丝刀等。

三、实验内容1. 熟悉数控铣床的各个部分,了解其功能和作用。

2. 学习数控系统的操作方法,包括手动操作和自动运行。

3. 掌握数控铣床的编程方法,编制简单的加工程序。

4. 进行实际加工,完成一个简单零件的加工。

四、实验步骤1. 了解数控铣床的结构和功能,认识各个部分的名称和作用。

2. 学习数控系统的操作方法,进行手动和自动运行的实践操作。

3. 学习数控铣床的编程方法,以加工一个简单零件为例,编制加工程序。

4. 上机操作,根据编写的程序进行零件加工。

5. 加工完成后,对零件进行检验,分析加工过程中可能存在的问题。

6. 撰写实验报告,总结实验收获和心得体会。

五、实验结果与分析1. 实验结果:成功完成一个简单零件的数控铣加工。

2. 分析:通过实验,掌握了数控铣床的基本操作方法和编程技巧。

了解了数控铣床在现代制造业中的重要作用,提高了自己的动手能力和实际操作技能。

六、实验收获与体会1. 实验收获:学会了数控铣床的基本操作,掌握了编程方法,能够独立完成简单零件的加工。

2. 体会:数控铣床是一种高精度、高效率的加工设备,在现代制造业中具有广泛的应用前景。

通过实验,不仅提高了自己的操作技能,还增强了对数控技术的认识和理解。

七、建议与展望1. 建议:加强数控铣床的操作训练,提高操作熟练度。

深入学习数控编程技术,拓展加工范围。

2. 展望:随着我国制造业的不断发展,数控技术在未来的应用将更加广泛。

通过本次实验,为自己在数控领域的发展奠定了基础,今后将继续深入学习,提高自己的综合素质,为我国制造业的发展贡献自己的力量。

数控铣编程实验指导书

数控铣编程实验指导书一、实验目的本实验旨在通过实践的方式培养学生的数控铣编程能力,在实验中,学生将学习如何使用常用的数控铣编程软件进行编程、模拟、验证等操作,并通过实验掌握数控铣加工的基本概念和技能。

二、实验内容本实验的具体内容包括:1.软件操作:熟悉MasterCAM软件的界面、功能和操作方式,掌握数控铣编程的基本方法和流程。

2.加工参数设置:了解数控铣加工中的主要参数,包括刀具直径、切削深度、进给速度、转速等,掌握如何合理地设置这些参数,以获得最佳的加工效果。

3.编程实践:通过实际编写数控铣程序和进行验证,练习数控铣编程的技能和思维方式,提高编程的准确性和效率。

4.模拟验证:在模拟环境中运行程序,观察结果,检查程序的正确性和可用性。

5.实际加工:使用数控铣床进行实际加工,调整加工参数,处理加工中出现的问题,获得实际加工的经验和技能。

三、实验器材本次实验所需器材包括:1.数控铣床:用于数控铣加工的主要设备,具有精度高、效率快、自动化程度高等特点。

2.计算机:作为数控铣编程软件的运行平台,用于编写、模拟、验证、优化程序等操作。

3.编程软件:本实验采用MasterCAM软件作为编程平台,具有简单易学、功能强大、兼容性好等特点。

四、实验步骤根据实验的要求,学生需要按照一定的步骤进行实验操作。

下面是实验的具体步骤:1.搭建实验环境:在实验开始前,需要先搭建好实验环境。

这包括安装所需的软件、配置计算机和数控铣床等。

2.了解数控铣加工原理:在开始编程之前,学生需要先了解数控铣加工的基本原理和流程,包括数控铣床的基本结构、加工参数的设置、刀具的选择和切削方法等。

3.学习编程技巧:学生需要学习MasterCAM软件的基本操作技巧,包括如何设置加工参数、如何绘制切削路径、如何调整刀具等。

4.编写数控铣程序:根据实验要求,学生需要编写数控铣程序,包括绘制图形、指定切削路径、设置加工参数等。

5.模拟验证程序:在编写完程序之后,需要将程序导入模拟环境中,进行验证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验一:数控编程轨迹仿真实验

1.实验目的:

a.熟悉编程模拟器的基本用法,能熟练运用编程器。

b.能用编程器进行正确手工编程,并进行模拟。

2.实验设备:

HK2003编程模拟器一套。

3.实验原理

按照天津三英数控系统的编程方法,并结合所学的机械加工工艺知识,对加工零件进行数控编程及加工。

4.实验内容及安排

(1)实验前必须认真预习并各自编制好一个简单平面图形(包含有直线及圆弧)的加工程序。

(2)熟悉编程模拟器操作并输入程序。

(3)模拟运行程序并确保程序无误。

(4)每人一小组,每组一套设备。

5.实验步骤

(1)接通电源,并开机;

(2)按操作面板上的F1键进入数控车模拟器,按F2键进入数控铣拟器;

(3)按操作面板上的主功能键PRGRM,进入编程操作,界面上F1~F8为子功能键,对应于显示器的操作功能;

(4)在主功能键PRGRM的状态下,按F8(编辑)→给程序命名(格

式为P00~P99)→进行程序编写;(程序编写格式见下面说明)(5)程序编写并检查无误后,可按主功能键GRAPH,进行模拟加工(按GRAPH后,按要求输入零件毛坯的尺寸,数控车时L

为长度,D1为外径,D2为内径,数控铣时L为长,H为宽,

输入数值后按回车键确认后,可实现光标的切换,不用输入数

值的,直接按回车键跳过,全部输入后,按回车键确认;(6)调出要进行模拟加工的程序(之前已编好了的程序);

(7)数控车时应将刀具刀尖点移至程序原点(工件坐标原点),数控铣时,应注意机床原点置零,并将起刀点移至合适位置。

(8)按下操作面板上的启动循环键

6.实验说明及注意事项:

(1)每一次开机后,首先按选择F1—车床,F2—铣床;

(2)再选择主功能键:

PRGRM(用户加工程序管理):用于管理用户所编加工程序,

在该主功能下又有与程序管理相关的子功能;

OPERA(机床操作):对机床的各种操作功能,可在该功能

下的子功能中实现;

PARAM(参数设置):用于设置各种与机床或数控系统有关

的参数;

GRAPH(加工轨迹图形显示):模拟刀尖切削回转毛坯的过

程。

(3)具体操作可选择操作面板上的子功能键F1~F8对的功能;(4)车床与铣床切换时,首先按复位键(RESET),然后选择F1—车床,F2—铣床;

(5)严禁带电插拔所有连接电缆;

(6)在用操作面板进行编程时,一定要注意不能太用力,以免损坏编程器;

(7)实验过程中,如有疑问可向指导老师询问,并保持安静以及实验室的干净。

附编程的一般格式:

N0010 G92 X0 Y0 ……….此段为了保证起刀点与工件原点一致

N0020………………

…………………………

………………………….

………………………….

……………………………..

N0200 M30 ……….此段程序结束

图1

图2

说明:学号尾数为单数的完成图1的编程,尾数为双数的完成图2的

编程。

编程中建议以左下方点为坐标原点(起刀点)。

附编程的一般格式:

N0010 G92 X0 Y0 ……….此段为了保证起刀点与工件原点一致N0020………………

…………………………

………………………….

……………………………..

N0200 M30 ……….此段程序结束

实例1:

N0010 G92 X0 Y0

N0020 S800 M03

N0030 G91 G01 X200 F150

N0040 Y100

N0050 X-200

N0060 G90 X0 Y0

N0070 M30

说明:此程序以O点为坐标原点,并以此点为起刀点。