基于FX3U-3A-ADP模块对变频器模拟量控制的解决方案

关于模拟量控制变频器的调试讲解

图1-2

图1-3

图1-4

1、欧姆龙PLC模拟量的控制。按以下使用步骤,骤步进行。

D/A转换值的写入是把计算出的数据赋值到210、211通道。与之相连的变频器得到相对应的电压后,使之输出相对应频率。

下面图1-5是PLC系统设置。在内建模拟量分辨率栏目中,有6000、12000两项选择,本例我们选择分辨率是12000。DA 0CH选择0到10V。其它不选。变频器选择上电即启动方式来连接线路。图1-6变频器接线图。KM1为正转信号给定,KM2为反转信号给定。

图1-7

图1-7中的程序是模拟量控制的第一次编写,后面再根据需要加以修改。因为电机在运动时不能是零速度,是零速度时电机不能处在运动中。所以在网络2和网络5的程序必须相互自锁。程序修改成图1-8所示。当模拟车门从开门后的位置运行到关门初始停止位置时,感应器I0.01OFF--ON时,W1.00为ON。I0.01的第一个脉冲沿让W1.00置位。当模拟车门从初始位置运行到开门后的终点停止位置时,感应器I0.02OFF--ON,W1.01置位。此时网络2中,通道211赋值为0,变频器接收信号为0V,即输出频率为0HZ。在网络5中,电机处在运行状态,即把速度值D1000中的内容赋值给211通道。此时变频器接收信号为PLC给定电压,输出相对应的频率值,电机根据给定的频率运行。

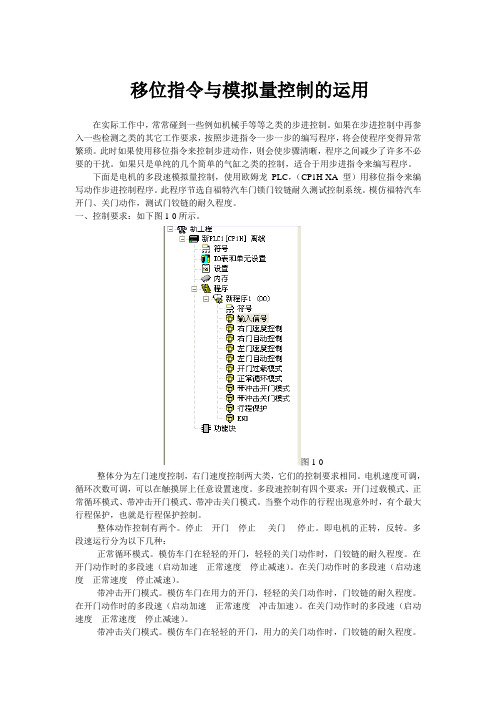

在实际工作中,常常碰到一些例如机械手等等之类的步进控制。如果在步进控制中再参入一些检测之类的其它工作ቤተ መጻሕፍቲ ባይዱ求,按照步进指令一步一步的编写程序,将会使程序变得异常繁琐。此时如果使用移位指令来控制步进动作,则会使步骤清晰,程序之间减少了许多不必要的干扰。如果只是单纯的几个简单的气缸之类的控制,适合于用步进指令来编写程序。

当电机处在零速度时,需要刹车功能。因为电机功率小,可以选用适当的电线短接代替刹车电阻。

变频器与伺服应用课件第3章 变频器自动控制系统

《变频器应用技术》

实操思路

1.电路图设计 I/O口分配如表3-5所示。 表3-5 三菱PLCI/O口分配

输入 X0 X1 X2 X3 X4 X5 X6 X7 X10

功能 工频运行方式SA2 变频运行方式SA2 工频起动、变频通电SB1 工频、变频断电SB2

变频运行SB3 变频停止SB4

复位SB5 过热保护 声光报警

《变频器应用技术》

《变频器应用技术》

3.2.4 【实操任务3-3】通过FX3U-3A-ADP模块进行变频器的模拟量控制

任务说明 某变频器PLC控制系统采用如图3-13所示的配置进行远程和本地控制,通过转换开关进行切换,其 中本地为电位器模拟量控制,远程为上位机4-20mA电流信号。请设计电气线路并编程。

图3-11 基于PLC与变频器的风机节能改造电气线路图

《变频器应用技术》

2.变频器参数设置 变频器选用E700系列的7.5KW变频器,根据多段速控制的需要

和风机运行的特点,参数设置如下:

(1)Pr.79=2,为外部端子控制; (2)五段速设定,需要注意这些速度的组合如表3-3所示。 表3-3 多段速端子和速度端组合表

输出 Y0 Y1 Y2 Y3 Y4 Y5 Y6

功能 接通电源至变频器KM1 电动机接至变频器KM2 电源直接接至电动机KM3

变频器运行KA1 声音报警HA 灯光报警HL

变频器复位KA2

《变频器应用技术》

图3-16 基于三菱PLC与变频器的工频/变频切换接线图

《变频器应用技术》

2.工作原理 (1)工频运行段 a.将选择开关SA2旋至“工频运行位”,使输入继电器X0动作,为工频运行做 好准备。 b.按启动按钮SB1,输入继电器X2动作,使输出继电器Y2动作并保持,从 而接触器KM3动作,电动机在工频电压下启动并运行。 c.按停止按钮SB2,输入继电器X3动作,使输出继电器Y2复位,而接触器 KM3失电,电动机停止运行。 注意:如果电动机过载,热继电器触点FR闭合,输入继电器Y2、接触器 KM3相继复位,电动机停止运行。 (2)变频通电段 a.首先将选择开关SA2旋至“变频运行”位,使输入Xl动作,为变频运行做好 准备。 b.按下SB1,输入X2动作,使输出Y1动作并保持。一方面使接触器KM2 动 作,电动机接至变频器输出端;另一方面,又使输出Y0动作,从而接触器 KM1 动作,使变频器接通电源. c.按下SB2,输入X3动作,在Y3未动作或己复位的前提下,使输出Y1复 位 ,接触器KM2复位,切断电动机与变频器之间的联系。同时,输出Y0与接触 器 KM1也相继复位,切断变频器的电源。

如何消除变频器对模拟量的干扰

如何消除变频器对模拟量的干扰在控制系统中,使用PLC的模拟量控制多台变频器,由于变频器本身产生强干扰信号的特性和模拟量抗干扰能力不与数字量抗干扰能力强的特性;因此为了最大程度的消除变频器对模拟量的干扰,在布线和接地等方面就需要采取更加严密的措施。

一.关于布线1.信号线与动力线必须分开走线使用模拟量信号进行远程控制变频器时,为了减少模拟量受来自变频器和其它设备的干扰,请将控制变频器的信号线与强电回路(主回路及顺控回路)分开走线。

距离应在30cm 以上。

即使在控制柜内,同样要保持这样的接线规范。

该信号与变频器之间的控制回路线最长不得超过50m。

2.信号线与动力线必须分别放置在不同的金属管道或者金属软管内部由于水系统的两台富士变频器离控制柜较远分别为30m 和20m,因此连接PLC和变频器的信号线如果不放置在金属管道内,极易受到变频器和外部设备的干扰;同时由于变频器无内置的电抗器,所以变频器的输入和输出级动力线对外部会产生极强的干扰,因此放置信号线的金属管或金属软管一直要延伸到变频器的控制端子处,以保证信号线与动力线的彻底分开。

3.模拟量控制信号线应使用双股绞合屏蔽线,电线规格为0.5~2mm2。

在接线时一定要注意,电缆剥线要尽可能的短(5-7mm左右),同时对剥线以后的屏蔽层要用绝缘胶布包起来,以防止屏蔽线与其它设备接触引入干扰。

4.为了提高接线的简易性和可靠性,推荐信号线上使用压线棒端子。

二.关于接地1.变频器的接地应该与PLC控制回路单独接地,在不能够保证单独接地的情况下,为了减少变频器对控制器的干扰,控制回路接地可以浮空,但变频器一定要保证可靠接地。

在控制系统中建议将模拟量信号线的屏蔽线两端都浮空,同时由于在机组上PLC与变频器共用一个大地,因此建议在可能的情况下,将PLC单独接地或者将PLC与机组地绝缘开来。

2.变频器的接地·400V级:C种接地(接地电阻10Ω以下)。

·接地线切勿与焊机及动力设备共用。

三菱FX3UPLC和台达VFD-M变频器PID速度控制

三菱FX3UPLC和台达VFD-M变频器PID速度控制我们直接使用三菱FX3U的PID指令进行控制。

下面我们看一下PID指令的用法:S1是目标值:比如目标转速40转/分钟。

S2是测量值:比如当前实时测得的转速38转/分钟。

S3是参数数据的首个寄存器地址:例如D100,那么后面D101-D128都是PID指令相关的参数数据。

D是就是实际的输出值。

这个输出值是有范围的,需要通过参数S3+22(输出上限)和S3+23(输出下限)来限定。

这个范围是跟模拟量输出模块的量程,或者PWM波形周期有关。

比如:4DA模块输出0-10V电压,对应0-32000量程,那么S3+22就设置成32000即可,因为量程最大也就是32000,再大还是输出10V,没有实际意义。

又比如:我们用PWM的占空比控制加热棒输出功率时,周期定为1000(单位:ms),那么S3+22就设置成1000,如果设的大了,PWM 指令反而就不执行了。

所以,根据执行器的量程来设置输出上下限才行。

下面看下S3的参数表:采样时间:在本例中,控制对象是电机转速,它的实时性很强,目标值可以马上到达,因此为了提高准确性,采样时间要小一点。

而如果是控制的温度/压力值等滞后性比较强的对象,那么采样时间可以设的长点,比如温度,加热棒加热得比较慢,反馈回来的温度变化比较滞后,所以没必要设的短,较短的时间内可能测得的实时温度值基本没变化。

动作设定:bit0=0.正动作:它的表现是测量值和目标值越接近,输出值越往上升。

如本例测速,就是要正动作,测量值离目标值远,那么输出值就要慢慢增大。

bit0=1.逆动作:它的表现跟正动作相反。

测量值越接近目标值,输出值越小。

例如加温控制,当温度慢慢变大,输出就要慢慢变小,这样才不会过温。

bit1和bit2.不管它,设为0bit3.不使用,设为0bit4.当执行自整定时,该位设置为1,当自整定结束后,它会自动范围。

因此用它来对动作设定的参数重新赋值。

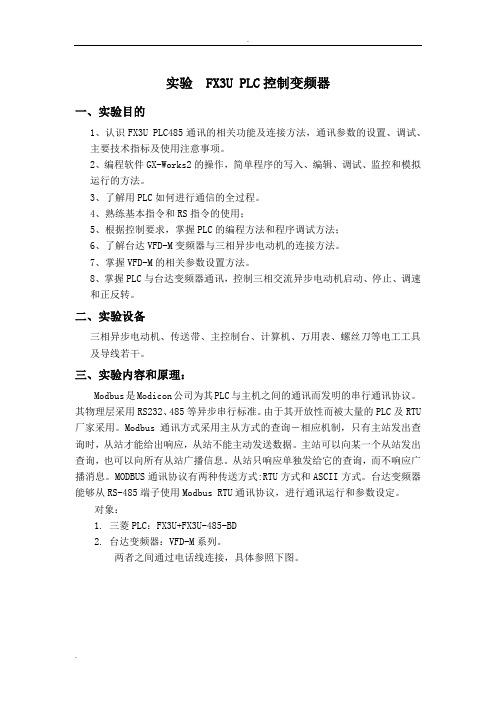

实验FX3UPLC控制变频器

实验 FX3U PLC控制变频器一、实验目的1、认识FX3U PLC485通讯的相关功能及连接方法,通讯参数的设置、调试、主要技术指标及使用注意事项。

2、编程软件GX-Works2的操作,简单程序的写入、编辑、调试、监控和模拟运行的方法。

3、了解用PLC如何进行通信的全过程。

4、熟练基本指令和RS指令的使用;5、根据控制要求,掌握PLC的编程方法和程序调试方法;6、了解台达VFD-M变频器与三相异步电动机的连接方法。

7、掌握VFD-M的相关参数设置方法。

8、掌握PLC与台达变频器通讯,控制三相交流异步电动机启动、停止、调速和正反转。

二、实验设备三相异步电动机、传送带、主控制台、计算机、万用表、螺丝刀等电工工具及导线若干。

三、实验内容和原理:Modbus是Modicon公司为其PLC与主机之间的通讯而发明的串行通讯协议。

其物理层采用RS232、485等异步串行标准。

由于其开放性而被大量的PLC及RTU 厂家采用。

Modbus通讯方式采用主从方式的查询-相应机制,只有主站发出查询时,从站才能给出响应,从站不能主动发送数据。

主站可以向某一个从站发出查询,也可以向所有从站广播信息。

从站只响应单独发给它的查询,而不响应广播消息。

MODBUS通讯协议有两种传送方式:RTU方式和ASCII方式。

台达变频器能够从RS-485端子使用Modbus RTU通讯协议,进行通讯运行和参数设定。

对象:1. 三菱PLC:FX3U+FX3U-485-BD2. 台达变频器:VFD-M系列。

两者之间通过电话线连接,具体参照下图。

1.台达变频器的设置PLC与变频器之间进行通讯时,通讯规格必须在变频器中进行设定,每次参数初始化设定后,需复位变频器或通断变频器电源。

2.三菱PLC的设置对通讯格式D8120进行设置D8120设置值为0C89,即数据长度为8位,无校验,停止位长2位,波特率9600pbs,无标题符和终结符。

修改D8120设置后,确保通断PLC电源一次。

三菱PLC模拟量控制在变频调速的应用

三菱PLC模拟量控制在变频调速的应用本文以三菱PLC为例介绍了模拟量控制,并结合变频调速基本原理及特点,重点阐述了如何通过PLC模拟量控制来实现对变频器的速度调节。

1、引言近年来可编程序控制器(PLC)以及变频调速技术日益发展,性能价格比日益提高,并在机械、冶金、制造、化工、纺织等领域得以普及和应用。

为满足温度、速度、流量等工艺变量的控制要求,常常要对这些模拟量进行控制,PLC模拟量控制模块的使用也日益广泛。

通常情况下,变频器的速度调节可采用键盘调节或电位器调节方式,但是,在速度要求根据工艺而变化时,仅利用上述两种方式则不能满足生产控制要求,因此,我们须利用PLC灵活编程及控制的功能,实现速度因工艺而变化,从而保证产品的合格率。

2、变频器简介交流电动机的转速n公式为:式中: f—频率;p—极对数;s—转差率(0~3%或0~6%)。

由转速公式可见,改变三相异步电动机电源频率,可以改变旋转磁通势的同步转速,达到调速的目的。

额定频率称为基频,变频调速时,可以从基频向上调(恒功率调速),也可以从基频向下调(恒转距调速)。

因此变频调速方式,比改变极对数p和转差率s两个参数简单得多。

同时还具有很好的性价比、操作方便、机械特性较硬、静差率小、转速稳定性好、调速范围广等优点,因此变频调速方式拥有广阔的发展前景。

3、PLC模拟量控制在变频调速的应用PLC包括许多的特殊功能模块,而模拟量模块则是其中的一种。

它包括数模转换模块和模数转换模块。

例如数模转换模块可将一定的数字量转换成对应的模拟量(电压或电流)输出,这种转换具有较高的精度。

在设计一个控制系统或对一个已有的设备进行改造时,常常会需要对电机的速度进行控制,利用PLC的模拟量控制模块的输出来对变频器实现速度控制则是一个经济而又简便的方法。

下面以三菱FX2N系列PLC为例进行说明。

同时选择FX2N-2DA模拟量模块作为对变频器进行速度控制的控制信号输出。

如下图1所示,控制系统采用具有两路模拟量输出的模块对两个变频器进行速度控制。

欧姆龙变频器模拟量控制参数设置方法

欧姆龙变频器模拟量控制参数设置方法(原创版4篇)《欧姆龙变频器模拟量控制参数设置方法》篇1欧姆龙变频器模拟量控制参数设置方法如下:1. 连接传感器或信号源:将传感器或信号源的输出信号连接到变频器的模拟量输入端口,通常为AI1、AI2 等。

2. 设置模拟量输入信号类型:在变频器设置中选择模拟量输入信号类型,例如电流、电压、温度等。

3. 设置模拟量输入信号范围:根据传感器或信号源的输出范围,设置变频器模拟量输入信号范围,例如0-10V、4-20mA 等。

4. 设置模拟量输入信号滤波器:选择合适的滤波器类型和参数,以减小信号噪声和干扰。

5. 设置模拟量输出信号类型:在变频器设置中选择模拟量输出信号类型,例如电流、电压、温度等。

6. 设置模拟量输出信号范围:根据传感器或信号源的输出范围,设置变频器模拟量输出信号范围,例如0-10V、4-20mA 等。

7. 设置模拟量输出信号滤波器:选择合适的滤波器类型和参数,以减小信号噪声和干扰。

8. 设置变频器控制参数:根据传感器或信号源的输出信号和实际控制要求,设置变频器的控制参数,例如PID 参数、反馈方式、控制模式等。

需要注意的是,不同型号的欧姆龙变频器可能具有不同的模拟量控制参数设置方法,具体的设置方法请参照变频器的操作手册或技术资料。

《欧姆龙变频器模拟量控制参数设置方法》篇2欧姆龙变频器模拟量控制参数设置方法如下:1. 连接传感器或控制器:将传感器或控制器连接到欧姆龙变频器的相应输入端口,通常使用传感器或控制器的模拟量输出信号。

2. 设置模拟量控制参数:在欧姆龙变频器中,可以通过设置模拟量控制参数来控制电机的转速。

具体来说,需要设置模拟量控制信号的范围、分辨率和采样频率等参数。

3. 校准传感器或控制器:在使用传感器或控制器进行模拟量控制时,需要对传感器或控制器进行校准,以确保其输出信号的准确性和稳定性。

4. 设置变频器参数:在欧姆龙变频器中,需要设置一些参数来控制电机的转速和转矩。

用三菱PLC实现PID控制变频器

用三菱PLC-FX2N与F940变频器设计一个带PID控制的恒压供水系统控制要求:(1)有两台水泵,按设计要求一台运行,一台备用,自动运行时泵运行累计100小时轮换一次,手动时不切换。

(2)两台水泵分别由m1、m2电动机拖动,电动机同步转速为3000转/min,由km1、km2控制。

(3)切换后起动和停电后起动须5s报警,运行异常可自动切换到备用泵,并报警。

(4)采取plc的pid调节指令。

(5)变频器(使用三菱fr-a540)采取plc的特殊功能单元fx0n-3a的模拟输出,调节电动机的转速。

(6)水压在0~10kg可调,通过触摸屏(使用三菱f940)输入调节。

(7)触摸屏可以显示设定水压、实际水压、水泵的运行时间、转速、报警信号等。

(8)变频器的其余参数自行设定。

软件设计:1.fx2n-48mrplc 的i/o分配:根据控制要求及i/o分配,其系统接线图如图所示。

plc输入,x1:1号泵水流开关;x2:2号泵水流开关;x3:过压呵护。

plc输出,y1:km1;y2:km2;y4:报警器;10:变频器stf。

2.触摸屏画面设:根据控制要求及i/o分配,制作触摸屏画面。

触摸屏输入:m500:自动起动。

m100:手动1号泵。

m101:手动2号泵。

m102:停止。

m103:运行时间复位。

m104:清除报警。

d300:水压设定。

触摸屏输出:y0:1号泵运行指示。

y1:2号泵运行指示。

t20:1号泵故障。

t21:2号泵故障。

d101:当前水压。

d502:泵累计运行的时间。

d102:电动机的转速。

3. plc的程序:根据控制要求,画出fx2n-48mr的程序梯形图、plc程序如下图所示。

此主题相关图片如下,点击图片看大图:plc的程序简述:plc得电后,通过程序把模块中的摸拟量压力信号转化成压力数字量(d160),将压力的数据寄存器d160的值除以25以校正压力的实际值(由特殊功能模拟模块fx0n-3a的资料可知:因0-10kg对应的是数值是0-250,所以压力与数值的关系是1:25)。

FX3u-3A-ADP模拟量模块的变频控制研究

FX3u-3A-ADP模拟量模块的变频控制研究

张犇

【期刊名称】《无线互联科技》

【年(卷),期】2022(19)14

【摘要】在工业自动化实际生产中,为了满足对不同模拟量的控制需求,使用模拟量模块实现可编程控制器对变频器的控制已成为一种主要方法。

文章采用具体设备:FX3u-48MT可编程控制器、FX3u-3A-ADP模拟量转换模块、FR-E800变频器,以项目化实际应用为主线,阐述了根据不同类型的输入信号,经过模拟量模块的数模转换后,控制变频器调节电机转速的操作过程。

【总页数】6页(P140-145)

【作者】张犇

【作者单位】江苏省南京工程高等职业学校

【正文语种】中文

【中图分类】TP2

【相关文献】

1.基于FX0N-3A D/A模块的变频器模拟量控制方式

2.PLC模拟量模块与变频器在同步收卷设备上的应用

3.浅谈可编程控制器(PLC)模拟量在变频调速控制系统中的分析与应用

4.基于FX3U-3A-ADP模块对变频器模拟量控制的解决方案

5.阀冷控制系统变频器冗余模拟量设定值的研究

因版权原因,仅展示原文概要,查看原文内容请购买。

三菱plc如何用模拟量来控制变频器

三菱plc如何用模拟量来控制变频器目前,在工业控制中,越来越多地采用变频器来实现交流电机的调速。

二菱PLC与三菱变频器性能稳定、性价比高且调试易上手,二者的配合使用已在运动控制系统中广泛应用。

变频器调速控制一般采用通过变频器的控制面板或端子进行运行参数的设置。

目前,变频器运行频率的没定方案应用较普遍的一是通过电位器来调节,二是通过控制PLC设定运行参数,然后通过D/A转换模块输出模拟信号(DC 0~10 V或4~20 mA)控制变频器输出频率。

1 三菱PLC控制变频器的控制方法1.1 利用PLC的开关量信号控制变频器PLC(MR型或MT型)的输出点、COM点直接与变频器的STF(正转启动)、RH(高速)、RM(中速)、RL(低速)、输入端SG等端口分别相连。

PLC可以通过程序控制变频器的启动、停止、复位;也可以控制变频器高速、中速、低速端子的不同组合实现多段速度运行。

缺点:因为它是采用开关量来实施控制的,其调速曲线不是一条连续平滑的曲线,也无法实现精细的速度调节。

1.2 利用PLC及模块输出模拟量信号控制变频器三菱Fx1N型、FX2N型PLC主机,配置l路简易型的FX1N-1DA-BD扩展模拟量输出板;或模拟量输入输出混合模块FX0N-3A;或两路输出的Fx2N-2DA;或四路输出的FX2N-4DA模块等控制变频器转速控制。

此控制方法,PLC程序编制简单方便,调速曲线平滑连续、工作稳定。

工业控制中使用较为普遍。

缺点:在大规模生产线中,控制电缆较长,尤其是DA模块采用电压信号输出时,线路有较大的电压降,影响了系统的稳定性和可靠性。

使用中应注意通讯线不能过长。

1.3 PLC采用RS-485通讯方法控制变频器利用PLC与RS-485通讯控制变频器的应用是较为广泛的一种方法,PLC采用RS串行通讯指令编程。

此控制方法硬件简单、造价最低,其抗干扰能力强、传输速率高、传输距离远且造价低廉。

可控制32台变频器。

高铁动车组列车独立空调控制系统设计

高铁动车组列车独立空调控制系统设计摘要:本文所探究的文高速动车组独立空调系统的仿真设计,主要从总体方案、硬件、软件等方面进行仿真,以增强其自主性,其主要采用软、硬件结合的方法减少运行费用,进而达到节能高效的目的。

关键词:高铁动车组;独立空调;控制系统;设计引言在高速列车运行过程中,独立空调作为列车运行的一个关键子系统,其在列车运行中起着举足轻重的作用。

空调的作用因地区而异,由于北方和南方的天气差别较大,动车组的空调都是一个整体,所以空调的温度是固定的,不会因为高铁上的人太多而改变,也不会改变温度,导致列车的空调系统不能在合适的温度下实现运转。

空调通常分为全冷和半凉模式,而且只有一到两个调整度。

所以,在列车上安装单独的空调系统是十分必要的。

本文主要针对高铁动车组列车独立空调控制系统展开设计优化,以期更好地提升空调温度调整的灵活性。

1系统的工作原理CRH动车组各车厢配备有各自的空调机,在车底下设有空调装置(压缩机、冷凝机),在车体两侧的顶棚与车顶之间设有一套用于随着气压、温度变化进行通风和换气的装置。

人机接口使用昆仑通态MCGS(TPC7062K)触摸屏,可以对电机进行检测和调整,并使其处于实时监控、显示、输入、登录等状态,方便用户查看、维修。

系统的工作原理:列车空调系统HMI装置的运行方式分为“正常模式”与“维护模式”。

“正常模式”指的是空调运行的方式,它可以监测三种不同的送风方式:制冷、通风、供热;“维护模式”是一种维修人员的工作方式,它可以通过人机接口来显示电机运行状况,并对其进行单台电动机的试验。

车厢内的温度设置在20~29℃之间,在室内温度低于设置时,空调系统处于供热状态;当温度与设置的温度相等时,空调系统的工作状态是正常的;当超过设置温度时,空调将进入制冷工作状态。

2系统的硬件设计在列车上安装两个温度传感器,将其测量到的温度进行平均值,然后由A/D模块发送至PLC,由PLC将其与触摸屏上的温度进行比对,确定空调系统的工作状态和操作频率。

基于PLC与HMI的动车调温控制系统的设计研究

基于PLC与HMI的动车调温控制系统的设计研究刘晋宏【期刊名称】《《西部交通科技》》【年(卷),期】2019(000)010【总页数】4页(P139-142)【关键词】PLC; HMI; 温度传感器; AD模块【作者】刘晋宏【作者单位】柳州铁道职业技术学院广西柳州545616【正文语种】中文【中图分类】U2660 引言随着我国高铁的快速发展和城市轨道交通的大规模建设,无论是高速动车还是城市轨道交通运营车辆,人们对乘坐车厢的舒适性要求越来越高,其中车厢温度则是很重要的一个影响指标。

长时间坐动车的旅客总感觉夏天是越坐越冷,冬天是越坐越热,对此多有不适。

由于列车车厢内温度系统为准集中式空调系统,车厢内温度基本是恒定的,不能随便调节或者乘务员能调节的范围很小。

因此根据旅客需求,解决车厢温度在一定范围内实现独立调节,进行人机交互的调温控制系统设计具有重要意义。

1 系统的工作原理在CRH动车组的车厢均配置有独立的空调系统,空调装置(压缩机、冷凝机)设置在车辆地板下,空气处理单元(通风排风装置)位于车辆两端的天花板和车顶之间,随着气压、温度变化进行通风换气,空调系统的电气和控制设备安装在车辆电器柜内。

人机交互界面采用昆仑通态MCGS(TPC7062K)触摸屏,实现温度控制系统的电机测试和调节控制,驱动电机状态、空调工作模式、设定温度等状态信息的实时监控、显示、实时输入、分权限登陆,操作方便,便于检查维护。

系统工作原理:运行车厢空调系统HMI设备在操作上有“正常模式”和“维护模式”两种模式可以选择。

“正常模式”是乘务员操作的模式,在该模式下可进行温度设定与制冷工况、通风工况和加热工况三种送风模式的监控;“维护模式”是检修人员操作模式,在该模式下可通过人机界面显示空调系统电机的状态信息和进行单台电机测试。

车厢温度设定范围为20 ℃~29 ℃,当车厢环境温度低于设定温度,空调系统运行在加热工况;若等于设定温度,空调系统按通风工况运行;若高于设定温值,空调就切换到制冷工况模式。

终于解决了!!!变频器对PLC模拟量的干扰问题

终于解决了变频器对PLC模拟量的干扰问题在自动化控制系统中,变频器的使用越来越广泛,变频器对PLC 模拟量干扰问题也凸显出来。

下面举一个变频器对PLC模拟量干扰的例子以及用信号隔离模块克服此类干扰的解决办法。

现象说明:西门子PLC中AO点发出一路4-20mA电流控制信号,输出至西门子变频器,无法控制变频器启动。

故障查找:1,疑似模拟量输出板卡问题,用万用表测量4-20mA 输出信号,信号是正常的!2,开始怀疑是变频器控制信号输入端有了问题,换了一台同型号变频器,问题仍然如此。

3,用一台手持式信号发射器做4-20mA输出信号源,输出标准电流信号至变频器,这下变频器启动了,因而我们排除了模拟量输出板卡和变频器的故障。

4,由此推测是变频器的干扰信号传导至模拟量通道所致。

5,为了验证,在PLC模拟量4-20mA输出通道中加装了一台信号隔离模块TA3012,TA3012的输入端子5、6接模拟量输出模块,输出端子1、2端子接变频器,3、4端子接外部24VDC供电电源,变频器正常启动了。

5,据此断定,问题的根源在于变频器干扰模拟量通道所致。

相信不少自控工程师在调试系统的时候都曾经遇到变频器对PLC 模拟量干扰的问题,因此,笔者在此分享一下自己的系统调试心得。

在PLC和变频器同时使用的自控系统中,应该着重注意一下事项:1.PLC供电电源与动力系统电源(变频器电源)分别配置,且PLC的供电应该选择隔离变压器;2.动力线尽量与信号线分开,信号线要做屏蔽;3.无论是模拟信号输入还是模拟信号输出,模拟量通道一律使用信号隔离模块;4.PLC程序里做软件滤波设计;5.信号地与动力地分开设计。

做好以上五点,变频器对PLC模拟量干扰的问题,即可迎刃而解。

详细资料请扫描《PLC无线通讯专家》二维码索取。

每周都有新方案和例程提供免费下载。

拥有14年经验与你分享。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2019年6月第15卷 第2期Jun. 2019Vol.15 No.2浙江国际海运职业技术学院学报JOURNAL OF ZHEJIANG INTERNATIONAL MARITIME COLLEGE作者简介:苗家明 (1990-),男,浙江舟山人,教师。

基于FX3U-3A-ADP 模块对变频器模拟量控制的解决方案苗家明(浙江国际海运职业技术学院,浙江舟山 316021)摘 要:随着变频器在现代生产生活中的广泛应用,变频器与各智能设备的连接方式也越来越丰富,通过模拟量模块实现PLC 对变频器的控制已经成为变频器实现无极调速的一种主要手段。

文章从硬件连接、参数定义设置和程序编制方法三个层面,阐述FX3U-3A-ADP 模块与FR-E740变频器的应用,给出了一个三菱FX3U 可编程控制器电压模拟量控制三相异步电动机运行的案例。

关键词:模拟量控制;PLC 控制;变频器中图分类号:TM921 文献标志码:AInverter Analog Control Solutions Based on FX3U-3A-ADP ModuleMiao Jiaming(Zhejiang International Maritime College, Zhoushan,316021,China)Abstract: With the wide application of inverter in modern production life, there are more and more ways for connecting the inverters and the intelligent devices. It has become a main method for inverter to realize stepless speed regulation to realize PLC control by analog module. This paper expounds the application of FX3U-3A-ADP module and FR-E740 inverter from three aspects: hardware connection, parameter definition and setting and programming method. It also presents a case of Mitsubishi FX3U programmable controller voltage analog quantity to control the operation of a three-phase asynchronous motor.Key words: analog control; PLC control; inverter 0 引言为了满足对温度、液位、压力等模拟量控制的需求,PLC 必须从简单的开关量控制方式转为数字量控制。

各种品牌的PLC 厂家都有其配套的模拟量模块。

其主要控制方式是通过D/A 转换将PLC 中的数字量转为标准量程的直流电流或电压信号,同时也能借助各类传感器读取外部被测元件的直流电流或电压信号,再由模拟量模块转为数字量进行实时监视或逻辑控制。

通过FX3U-3A-ADP 模块使三菱PLC 能够自由调节变频器模拟信号输入端的电压值,也能从变频器上读取其直流电压信号,从而实现对电动机的启动、停止、方向和频率的精准控制。

1 基于FX3U-3A-ADP 模块对变频器模拟量控制系统原理本系统由计算机、三菱FX3U 可编程控制器(以下简称PLC)控制单元、FX3U-3A-ADP 模拟量转换模块、FR-E740变频器执行单元等部分组成,如图1所示。

计算机作为调试部分,通过RS-232通讯线连接FX3U 可编程控制器实现程序的上传、下载与仿真。

PLC作为系统控制中心接收和发送命令,经FX3U-3A-ADP模拟量模块来改变变频器的模拟量输入信号,从而实现对电动机的速度控制。

图1 基于FX3U-3A-ADP模块对变频器模拟量控制系统原理图1.1 PLC控制单元系统采用FX3U可编程控制器搭配FX3U-3A-ADP模拟量模块,实现对变频器进行模拟量的闭环控制。

其中FX3U-3A-ADP模拟量特殊模块与FX3U、FX3G、FX3S等可编程控制器连接,具有2通道模拟量输入和1通道模拟量输出,在系统通讯上同FX3U、FX3G连接需在PLC上加装如FX3U-CNV-BD功能扩展板如与FX3G、FX3S连接需另接转换适配器。

在连接台数方面FX3S仅能连接1台,FX3G最多可连接2台,FX3U可连接4台。

1.2 变频器执行单元系统采用三菱FR-E740变频器,初始状态下STF/STR/RH/RM/RL分别为正转/反转/高速/中速/低速与PLC的输出点相连可进行多段速控制。

要实现模拟量频率设定,则需启用功能端子如图2所示,通过硬件连接变频器能够接收标准量程的直流电流或直流电压信号,经过内部运算处理将输出结果反应于电动机,以达到实际生产需求。

图 2 模拟量频率设定信号端子接线图2 系统硬件设计2.1 硬件接线用PLC模拟量控制变频器实现正反转无极调速时,首先需将PLC模拟量模块与变频器进行硬件连接。

变频器在接收不同类型模拟量控制信号时,其连接方法也有所区别。

采用电压控制时,在PLC与模拟量模块已连接的基础上,PLC输入端接入对应控制按钮,输出端分别接变频器的STF/STR控制电动机的旋转方向。

FX3U-3A模块的VO、COM与变频器端子2(电压频率设定)、5(频率设定公共端)相连提供0-5V标准电压信号来控制变频器的频率,如图3所示。

图 3 硬件接线图采用电流控制时,在PLC与模拟量模块已连接的基础上,PLC输入端接入对应控制按钮,输出端无需连接,正反转通过参数调整使其实现可逆运行。

FX3U-3A模块的IO、COM与变频器上端子4(电流频率设定)、5(频率设定公共端)相连提供4-20mA的标准电流信号控制变频器频率。

在读取变频器当前运行频率时,只需将变频器端子AM(模拟电压输出)、5(频率设定公共端)与模拟量模块的V1+、COM1相连接。

2.2 参数设置通过PLC模拟量模块控制FR-E740变频器单元前,需先设置对应的变频器参数,并确认出厂设置的默认参数有效。

具体参数请参考三菱变频器手册,本系统仅对几个重要参数进行调整。

FX3U-3A-ADP模块输出的标准量程直流电流或直流电压为4mA~20mA或0~10V,因此根据生产设计的需要设定对应的参数。

最后PLC 传送数字量2000即模拟量12mA 给变频器,同时设定C6(Pr. 904)为60,再将变频器置于run 记录中点信号,即可实现4mA-12mA 为反转,12mA-20mA 为正转。

3 PLC 控制程序设计PLC 系统的控制过程:在MCGS 触摸屏上设置变频器转速和电机运行方向,PLC 接收到触摸屏启动信号后,通过运算处理将设定值转换成电压值控制变频器频率,从而控制电动机转速。

端子AM(模拟电压输出)、5(频率设定公共端)输出0-10V 电压给模拟量模块,再由PLC 处理后在触摸屏上显示变频器的当前频率。

当PLC 接收到停机命令时,电机在经过减速时间后停止,变频器没有启动方向或频率为0,电机都停止运行。

若在运行中改变了电机的方向,需先减速到0再经加速时间达到设定值保持运行。

3.1 设定电动机运行频率首先通过设定M8262的开关状态来选择模拟量输出类型,在M8262为ON 时表示模拟量输出类型为电流输出,反之为电压输出,如图4所示。

再根据硬件端子连接进行程序编制给定运行方向如图5所示。

最后将触摸屏中输入的数据经过运算存放于D8262,再由D/A 转换成直流电压或电流来控制电动机运行频率,如图6所示。

图 4 输出类型的设定图 5 启动方向的设定图 6 运行频率的写入3.2 读取电动机运行频率在FR-E740变频器运行时,会输出0-10V 的直流电压,如若想读取监控变频器当前运行频率先要将输入通道类型设为电压输入。

如图7所示,设定通道1为0~10V 的电压输入,再将经A/D 转换后的数据(D8260)进行换算,最后显示在触摸屏上。

采用电压模拟量控制时,根据设计要求设定Pr. 73的值来确定运行方式及端子2的输入功能,如表1所示。

表中“可逆运行”即不外接方向端子的情况下通过模拟量输入值的改变来实现电动机正、反两方向的运行。

表 1 采用模拟量电压控制时的参数设定Pr. 73设定值端子2输入模式功能运行方式00-10V 不可逆1(默认)0-5V 100-10V 可逆运行110-5V采用电流模拟量控制时,先启用端子4(电流频率设定)即将AU 信号设ON,AU 信号输入所使用的端子通过将Pr.178-Pr.184设定为“4”来分配功能,再者将Pr. 267设为0,见表2。

以确保变频器输入模式为电流输入,需要注意的是AU 端子可用时端子2(电压频率设定)自动失效。

最后同样通过Pr. 73来设定运行方式。

表 2 采用模拟量电流控制时的参数设定Pr. 73设定值运行方式Pr. 267设定值端子4输入模式功能0不可逆0(默认)124-20mA 0-5V 0-10V1(默认)10可逆运行112.3 模拟量控制过程PLC 内部运算0-4000(十进制)的数字量对应模拟量模块0-10V 的电压或4-20mA 的电流,对应变频器0-50Hz 的运行频率,从而控制电机转动。

在模拟量电压控制时,输入数字量2000给PLC,对应模拟量电压输出5V,得到变频器25Hz 的运行频率。

例如想通过端子4(电流频率设定)输入来达到一个可逆运行目的时,首先将RH 与SD 短接,接着把变频器上的电压/电流输入切换开关置于I 档,然后进行参数设置将Pr. 79设定为4使变频器内部外部都可控制,Pr. 73设定为“10”或“11”使可逆运行有效,Pr. 160=0使变频器可以显示扩展参数。

Pr. 182=4表示RH 为AU 端,Pr. 267=0表示端子4输入4mA-20mA,在Pr. 126中可以设置端子4(电流频率设定)输入增益(最大)的频率。

0M8000M800130M0M120M8000图 7 运行频率的读取4 案例编程按下 SB1按钮,电机以 50Hz 正转启动,每过 2 s 减少5Hz ,依次为 50Hz、45Hz、40Hz……10Hz,运行频率降到10Hz 后,电机继续运行10s 后停止;5s 后电机以每2s 增加10Hz 的频率反转运行,启动频率为10Hz,依次为 10Hz、20Hz…… 50Hz,运行频率达到 50Hz 后,电机仍继续运行10s 后停止。